Kenőanyagok kiválasztása az autóipari sajtoláshoz: Műszaki útmutató

TL;DR

Az autóipari bélyegzőzéshez szükséges optimális kenőanyag kiválasztása három fő változó által irányított kritikus mérnöki döntés: a munkaanyag (különösen alumínium BIW és nagyszilárdságú acél), a alkalmazási módszer (kontaktvalcsiklák és nemkontaktus spray) és a feldolgo A modern autógyártás egyre inkább a klórmentes oldódó olajat vagy a forró olvadási technológiákat részesíti előnyben az alumíniumötvözetek tribológiai követelményeinek kielégítése érdekében, miközben biztosítja a hullámközeli hegeszthetőséget és a környezetvédelmi előírásokat. A gyulladás vagy a hidraulikus ragasztás megakadályozása érdekében a mérnököknek össze kell hangolniuk a folyadék viszkozitását (< 20 cSt a könnyű formáláshoz) a nyomtatási sebességekkel és az anyag felületének topográfiájával. Végül a megfelelő választás egyensúlyban tartja a súrlódás csökkentését a tisztítás és a megsemmisítés könnyedén történő használatával.

Kritikus kiválasztási tényezők: anyag- és folyamatváltozók

A kenőanyagok kiválasztásának alapja a munkadarab anyagának és a sajtolóprésnek az egymásra hatása. A különböző fémek jelentősen eltérően reagálnak a súrlódásra és a hőre, így különböző kémiai összetételű kenőanyagok szükségesek. Az autóipari alkalmazásoknál a legjelentősebb különbség az alumíniumötvözetek és az ultrahigh-strength acélok között húzódik.

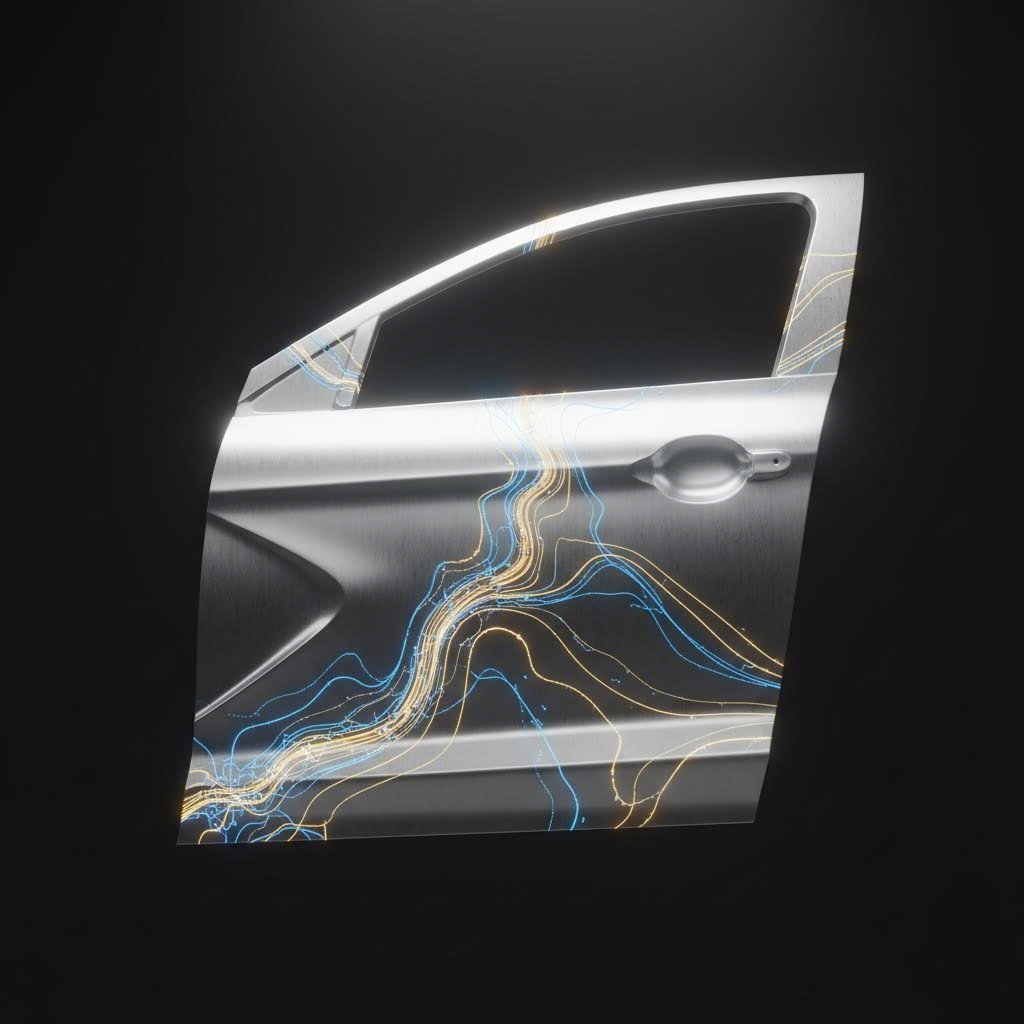

Alumínium karosszériacsomópont (BIW) alkatrészek általában az 5xxx és 6xxx sorozatú ötvözeteket használják, amelyek hajlamosak a ragadásos kopásra – egy olyan hibára, amikor az alumínium a sablon felületéhez tapad. Ennek megelőzésére a kenőanyagoknak erős határfelületi kenést biztosító tulajdonságokkal kell rendelkezniük. Bár korábban a tisztakenőolajok voltak az iparban elterjedtek, az ágazat napjainkra áttért a klórmentes oldható olajokra és emulziókra. Ezek a folyadékok elegendő védőréteget biztosítanak anélkül, hogy nehéz maradékot hagynának, ami bonyolítaná a későbbi hegesztési folyamatokat. Ugyanakkor Ultrahigh-strength acélok (AHSS) nagy mértékű hőt és nyomást generálnak, gyakran Extrém Nyomású (EP) adalékokat (például ként vagy foszfort) igényelnek a szerszám meghibásodásának megelőzésére.

A viszkozitás egy másik műszaki specifikáció, amelyet nem szabad figyelmen kívül hagyni. Gyakori hiba a nagy sebességű sajtolás során, ha túl sűrű kenőanyagot választanak. Például a szabványos hengerlőműolajok viszkozitása gyakran körülbelül 40 cSt 40 °C-on . Bár hatékonyak a korrózióvédelem szempontjából a raktározás alatt, ez a sűrűség "hidraulikus hatást" okozhat a sajtolás során, amikor a folyadék nem tud elég gyorsan eltávozni az üregből, így megakadályozva, hogy a lemez a szerszám geometriájához igazodjon. Pontos alakítás esetén könnyebb viszkozitású folyadékokat (gyakran <20 cSt ) részesítenek előnyben, hogy biztosítsák a megfelelő félfolyást, és megakadályozzák a lemezek egymáshoz tapadását a felületi feszültség miatt.

A gyártási sebesség és mennyiség szintén befolyásolja a kenőanyagok teljesítményét. A nagy sebességű sajtolók jelentős súrlódási hőt termelnek, amelyhez kiváló hűtőképességű folyadékra van szükség – általában vízoldható hűtőfolyadékokra. Az összetett ellátási láncokat kezelő gyártók számára gyakran ugyanolyan fontos a képzett gyártási szakemberekkel való együttműködés, mint maga a kémiai összetétel. Olyan vállalatok, mint Shaoyi Metal Technology az IATF 16949 tanúsítvánnyal rendelkező precíziós folyamatok alkalmazásával kezeli ezeket a változókat, biztosítva, hogy akár gyors prototípusokról, akár millió darabos OEM alkatrészekről legyen szó, a kenőanyag és a folyamatparaméterek mindig konzisztensek maradjanak.

Kenőanyag-típusok: Kémiai összetétel és teljesítmény összehasonlítása

Az elérhető kémiai kategóriák megértése alapvető fontosságú a megfelelő döntés meghozatalához. Az autóipari sajtógyártók általában négy fő kategória közül választanak, amelyek mindegyike más-más kompromisszumokkal rendelkezik a kenési tulajdonságok, a hűtés és az eltávolíthatóság tekintetében.

- Szintetikus olajok: Ezek tiszta olajok, amelyek nem tartalmaznak vizet. Kiváló kenőképességet és korrózióvédelmet nyújtanak, így ideálisak nehézkesen alakítható acélalkatrészek nagy terhelésű sajtolásához. Ugyanakkor gyenge hűtőképességgel rendelkeznek, és sűrű olajos maradékot hagynak maguk után, amelyet nehéz tisztítani, gyakran oldószeres zsírtalanítást igényel.

- Vízoldható olajok (emulziók): Ők a modern sajtóterem munkalovai. Olajból vízben diszpergálva állítják elő őket, így kiegyensúlyozott arányban nyújtanak kenési képességet (az olajtól) és hűtést (a víztől). Könnyebben tisztíthatók, mint a tiszta olajok, és a legtöbb hegesztési eljárással kompatibilisek. Az új, klórmentes összetételű formulák egyre népszerűbbek az ökológiai szabályozások teljesítése érdekében.

- Szintetikusok: Ezek a folyadékok nem tartalmaznak ásványolajat, és kémiai polimerektől függenek a kenőképességükben. Nagyon tisztán működnek, kiváló hűtést biztosítanak, és átlátszóak, lehetővé téve a munkadarab láthatóságát az alakítás során. Ugyanakkor drágábbak lehetnek, és kemény, gyanta-szerű maradványokat hagyhatnak, ha nincsenek megfelelően karbantartva.

- Szárazfilmes és forróolvadó kenőszerek: Elengedhetetlenek összetett alumínium alakításához, különösen mélyhúzásos zárások esetén. A forróolvadó kenőszereket a gyárban viszik fel, szobahőmérsékleten szárazak (a viaszhoz hasonlóan), és csak akkor aktiválódnak, amikor a sajtolás súrlódási hője lágyítja őket. Ez kiváló határfelületi kenést biztosít a folyékony olajok kellemetlen mellékhatása nélkül, bár speciális előtisztító berendezéseket igényel (gyakran emelt hőmérsékleten) a eltávolításukhoz.

| Kenőanyag típusa | Legjobb felhasználás | Fontos előny | Fő hátrány |

|---|---|---|---|

| Sima olaj | Vastagfalú acél, súlyos húzás | Maximális kenőképesség és szerszámélettartam | Nehéz tisztítani; gyenge hűtés |

| Oldható olaj | Általános gépjárműipar, alumínium karosszéria (BIW) | Kiegyensúlyozott hűtés és kenőképesség | Biológiai karbantartást igényel |

| Szintetikus | Vékony, bevonatos fémek | Tiszta üzem; kiváló hűtés | Magasabb költség; ragadós maradék |

| Forró-olvasztásos/száraz | Összetett alumínium zárók | Kiváló alakíthatóság; nincs rendetlenség | Nehezen eltávolítható; hőt igényel |

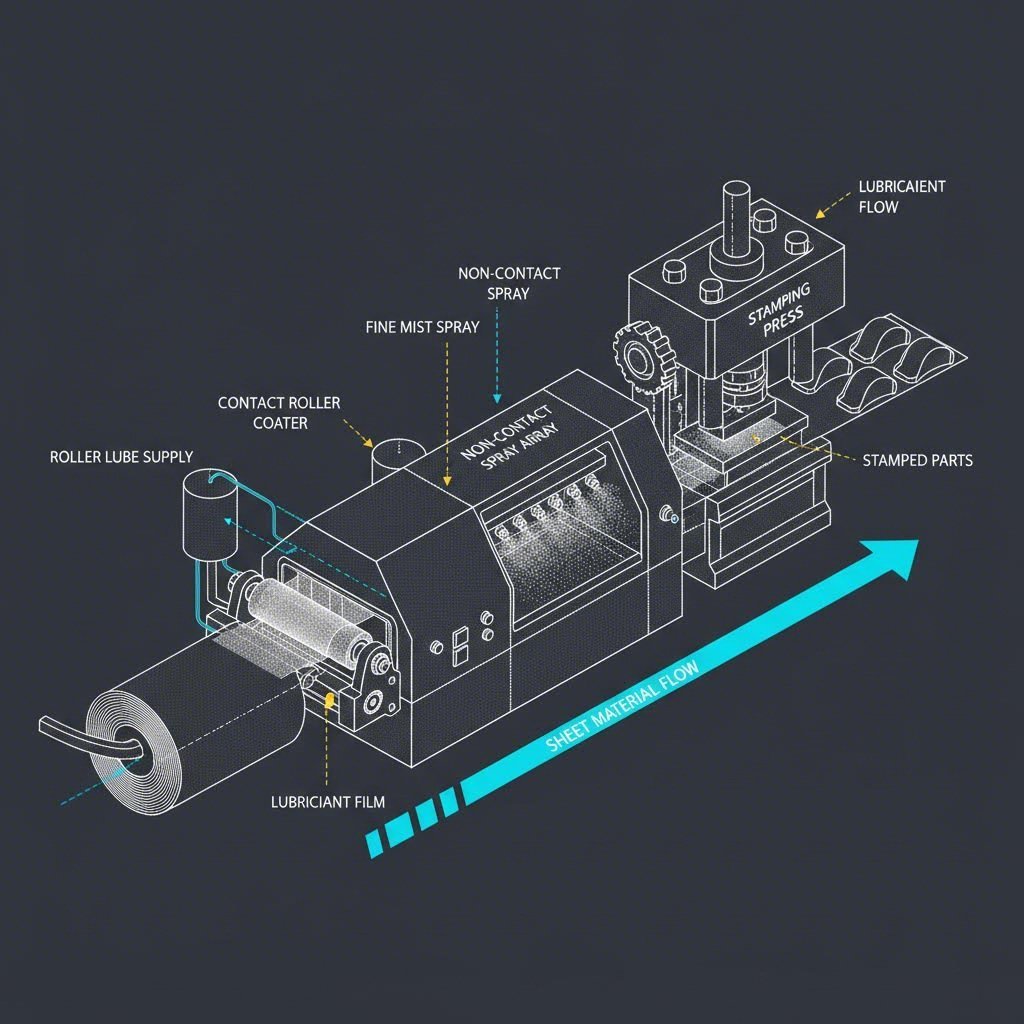

Alkalmazási stratégia: érintkező vs. érintkezésmentes rendszerek

Még a tökéletes kémiai összetétel is kudarcot vallhat, ha helytelenül alkalmazzák. Az alkalmazás mantrája: „a megfelelő mennyiségben, a megfelelő helyen, a megfelelő időben”. A nem konzisztens felvitelezés helyi eszközkopásra és alkatrészrepedésekre vezethet, míg a túlzott alkalmazás biztonsági kockázatokat és hulladékot eredményez.

Hengerező bevonók (érintkező): Lemezalakokhoz és tekercses anyagokhoz ideálisak, a hengeres rendszerek fizikailag érintkeznek a fémmel, hogy egyenletes, konzisztens réteget vigyenek fel. Rendkívül hatékonyak, és minimalizálják a permetezést, így tisztábban tartják a gyártóteret. A hengerező bevonók általában 30–38 cm vonaltérközt igényelnek, és kiválóan alkalmasak a teljes felület bevonásának biztosítására. Azonban korlátozottak lehetnek, ha összetett alakú alkatrész nehézkes pontjait kell kenőolajozni.

Fúvókás rendszerek (érintkezésmentes): Összetett geometriák esetén vagy akkor, ha egy adott sabbrészre extra kenés szükséges, a fúvókás rendszerek kiválóbbak. A modern, légmentes vagy elektrosztatikus fúvókás rendszerek célzottan kezelhetik a pontos zónákat anélkül, hogy megérintenék a fémfelületet, csökkentve ezzel a felületi hibák kockázatát. Ez kritikus fontosságú az A osztályú autóipari felületeknél, ahol a vizuális tökéletesség kötelező. A fúvókás rendszerek hátránya a túlfúvás kezelése; megfelelő elhatárolás és permetgyűjtés nélkül jelentősen ronthatják a levegő minőségét, és drága folyadékot pazarolhatnak el.

Utófeldolgozási kompatibilitás: Tisztítás és kötés

Egy sajtoló kenőanyag feladata akkor sem ér véget, amikor az alkatrész elhagyja a sajtot. Kompatibilisnek kell maradnia az alacsonyabb fokozatú műveletekkel, mint a hegesztés, szerkezeti ragasztás és festés. Az autóiparban ez gyakran a döntő tényező.

Hegeszthetőség és kötés: A szerkezeti ragasztókat egyre inkább használják alumínium alkatrészek összekapcsolására. A kenőanyag-maradványoknak kompatibiliseknek kell lenniük ezekkel a ragasztókkal, vagy könnyen moshatónak kell lenniük. Legutóbbi iparági változások kifejezetten az alumíniumhoz való ragasztás javítására kifejlesztett hengerlőlap-tisztító olajok megjelenését hozták, kiszorítva a régebbi, acélorientált olajokat, amelyek zavart okoztak a kapcsolatok épségében.

Tisztíthatóság és EHS: Egy kenőanyag tisztíthatóságát annak alapján mérik, hogy mennyire könnyen távolítható el szabványos lúgos fürdőben. A nehéz klórozott paraffinokat tartalmazó ásványolajok hírhedten nehezen tisztíthatók, és környezeti elhelyezési kihívásokat jelentenek. Ennek következtében számos OEM előírja klórmentes olyan folyadékok, amelyek elkerülik a veszélyes hulladék ártalmatlanításával járó magas költségeket. A kompatibilitás igazolásához a kivágóknak el kell végezniük egy „folttesztet”: egy mintadarabot 24 óráig áztatniuk kell a kenőanyagban, hogy ellenőrizzék a színeződést vagy maródást, amely későbbi festékrátapadási hibákra utalhat.

Tesztelés és érvényesítés: a teljesítmény biztosítása

Miután döntöttek egy kenőanyagról a teljes gyártási folyamat számára, szigorú teszteket kell végezni a tribológiai teljesítmény ellenőrzésére. Kizárólag adatlapokra hagyatkozni kritikus autóipari alkatrészek esetén nem elegendő.

- Kupakalakítási teszt: Egy szabványos módszer, amelynél egy ütőszerszám egy lapos alakvázából addig húz egy kupakot, amíg az el nem reped. Ez méri a kenőanyag képességét, hogy megkönnyítse a fémáramlást húzófeszültség hatására.

- Csavarásos-sűrítési teszt: A kenőanyag fóliavastagságát értékeli forgás és nyomás hatására, szimulálva a mélyhúzásnál fellépő súrlódást.

- 4-golyós kopáspróba: Főként a folyadékok extrém nyomású (EP) tulajdonságainak mérésére használják, amely azt jelzi, hogy mennyire védik a szerszámokat nagy terhelés alatt.

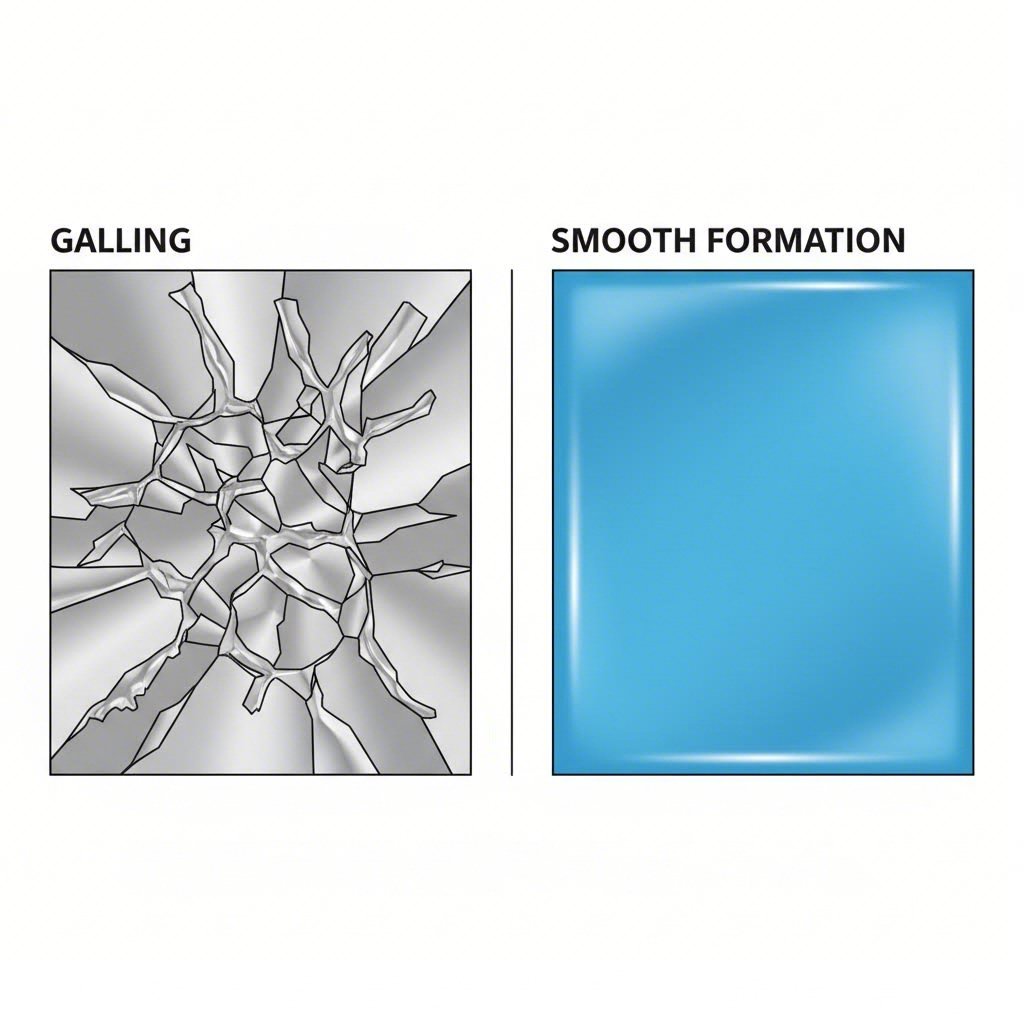

A laborból a gyártósorhoz való áttérés során próbagyártást végeznek. A mérnököknek figyelemmel kell kísérniük a „hidraulikus ragadást” (amikor a részek a formaállványhoz tapadnak a felesleges folyadék miatt) és a „gallingot” (az alumínium felhalmozódását a szerszámon). Sikeres érvényesítés esetén a kenőanyag mindhárom próbát kibírja: megfelelően formázza az alkatrészt a tűréshatárokon belül, lemosható a meglévő tisztítósoron, és hibamentes hegesztést és festést tesz lehetővé.

Összegzés: A döntés meghozatala

A megfelelő kenőanyag kiválasztása az autóipari sajtoláshoz egyensúlyozást igényel a tribológia és a folyamatmérnöki szempontok között. Szükség van egy komplex megközelítésre, amely figyelembe veszi az anyagjellemzőket (Al vs. acél), az alkalmazási rendszer pontosságát, valamint a lefelé irányuló szerelési folyamatok szigorú követelményeit. A klórmentes kémiai anyagok előtérbe helyezésével és a viszkozitás illesztésével a sajtolók dinamikájához a gyártók egyszerre optimalizálhatják a termékminőséget és az üzemeltetési hatékonyságot.

Gyakran Ismételt Kérdések

1. Szükséges-e kenőanyag mindenféle fémsajtolási eljárásnál?

Igen, szinte minden fémsajtoló művelet igényel valamilyen formájú kenést a súrlódás csökkentése, a hő elvezetése, valamint a szerszámok védelme érdekében. Még a „száraz” sajtolás is gyakran használ előre felvitt hengerlőolajat vagy speciális szárazfilmes kenőanyagot. Kenőanyag nélküli működtetés általában gyors szerszámkopáshoz, alkatrész-hibákhoz és katasztrofális meghibásodáshoz vezet, különösen alumínium vagy nagy szilárdságú acél esetén.

2. Milyen kenőanyag a legmegfelelőbb alumínium autóalkatrészekhez?

Az alumínium karosszéria (BIW) alkatrészeknél az ipari szabvány az irányába tart klórmentes oldható olajokra vagy forró-olvasztásos kenőanyagok. Ezek biztosítják a szükséges határfelületi kenést a megkaparás megelőzéséhez, miközben könnyebben tisztíthatók és környezetbarátabbak, mint a hagyományos vastag egyenes olajok. A forró-olvasztásos lehetőségek különösen hatékonyak mélyhúzásos záróelemeknél.

3. Hogyan befolyásolja a kenőanyag viszkozitása a sajtolás minőségét?

A viszkozitás szabályozza a fóliavastagságot. Ha a viszkozitás túl magas (>40 cSt), „hidraulikus hatást” okozhat, megakadályozva a fémnek a forma teljes kitöltését, és mérethatálytalanságot okozhat. Ugyanakkor, ha a viszkozitás túl alacsony, a fólia nyomás alatt megszérhet, ami fém-fém érintkezéshez és karistoláshoz vezethet. Könnyű viszkozitású olajok (<20 cSt) gyakran előnyben részesülnek nagy sebességű, precíziós sajtolásnál.

4. Mi a különbség az egyenes olaj és a vízben oldható sajtolófolyadékok között?

A szintetikus olajok 100%-ban olajalapúak, és maximális kenőképességet biztosítanak nehéz műveletekhez, de nehéz tisztítani őket, és rossz a hűtési képességük. A vízoldható folyadékok (emulziók) vizet tartalmaznak, így kiváló hűtést és könnyebb moshatóságot nyújtanak, amelyek ideálissá teszik őket nagy sebességű műveletekhez, ahol a hőelvezetés fontos szempont. A vízoldható folyadékok általában jobban kompatibilisek a következő hegesztési és festési folyamatokkal.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —