Egyedi extrúziós szerszámok valódi megtérülése tömeggyártás esetén

Egyedi extrúziós szerszámok valódi megtérülése tömeggyártás esetén

TL;DR

Az egyedi extrúziós sablonok megtérülése (ROI) nagy sorozatgyártás esetén kiváló, mivel a viszonylag alacsony kezdeti szerszámköltség sok alkatrészen oszlik el. Mivel a sablonok ára gyakran 300 és 2000 dollár között mozog, a darabköltség tömeggyártás mellett elhanyagolhatóvá válik. Ez az egyedi extrúziót rendkívül gazdaságos gyártási módszerré teszi összetett és pontos profilok előállításához, különösen más, drágább szerszámozást igénylő eljárásokhoz képest, mint például a nyomásos öntés.

A kezdeti beruházás elemzése: az egyedi extrúziós sablonok költségeinek részletezése

A hosszú távú megtérülés kiszámítása előtt fontos tisztában lenni a szerszámkészítés kezdeti beruházási költségeivel. Más gyártási eljárásoktól eltérően, ahol a szerszámköltségek jelentős pénzügyi akadályt jelenthetnek, az egyedi alumínium extrúziós sablonok költsége viszonylag alacsony. Ez a költséghatékonyság elsődleges tényezője a kedvező megtérülési rátának, különösen nagy sorozatgyártás esetén. A sablon egyszeri beszerzési költsége több ezer vagy millió darabra elosztva elhanyagolható hatással van a végső alkatrész árára.

Az extrúziós sablon költsége nem egyetlen összeg, hanem több kulcsfontosságú tervezési és gyártási tényezőtől függően változik. ya Ji Aluminum elemzése szerint , a költségek a bonyolultság szerint tagolódnak. Egy egyszerű tömör szerszám költsége 300 és 800 USD között mozoghat, míg egy összetettebb üreges profilú szerszám 800 és 2000 USD közé eshet. Extrém összetett, több üreget tartalmazó profilok vagy nagyon nagy keresztmetszetek esetén a beruházás meghaladhatja a 2000 USD-ot. Ezek a számok jelentősen alacsonyabbak, mint az alternatív eljárások, például a nyomásos öntés eszközköltségei, amelyek a 25 000 USD-t is elérhetik, ahogyan a American Douglas Metals .

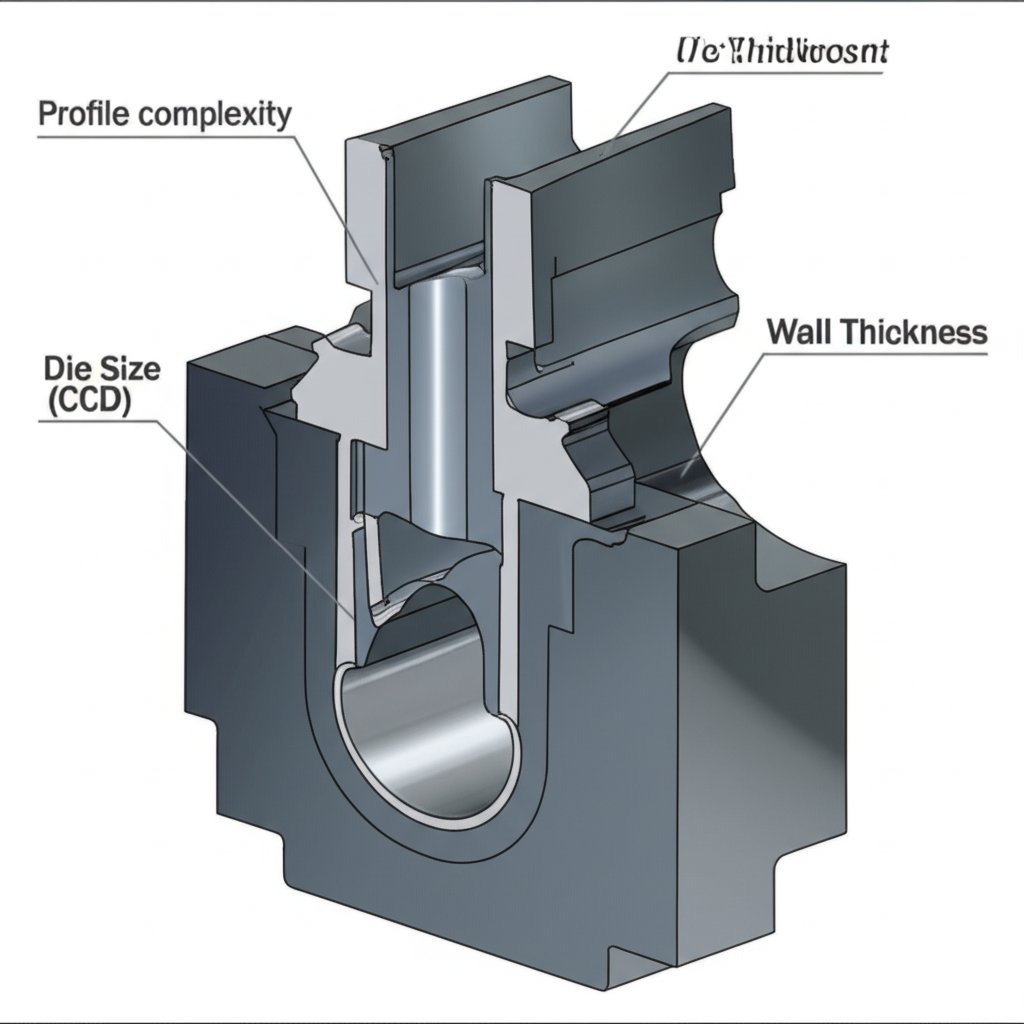

több kritikus tényező is közvetlenül befolyásolja ezt a kezdeti költséget. Az elsődleges tényező a profil bonyolultsága. Egy egyszerű, szimmetrikus forma könnyebben megmunkálható, és kevesebb acélra van szükség hozzá, mint egy összetett, aszimmetrikus profilhoz belső üregekkel. További fontos változók a következők:

- Szerszám mérete: A körülírt kör átmérőjével (CCD) mérve, amely a legkisebb kör, amelybe a profil keresztmetszete belefér. A nagyobb CCD nagyobb és drágább szerszámtestet igényel.

- Toleranciák: A szigorúbb mérettűrések pontosabb megmunkálást és kiterjedtebb minőségellenőrzést igényelnek, ami növeli a költségeket.

- Az anyag: A szerszámok többsége H13 szerszámacélból készül, de nagy igénybevétel esetén prémium anyagok vagy bevonatok szükségesek lehetnek, ami növeli az árat.

- Üregszám: Kis méretű, nagy mennyiségben gyártott profilok esetén többüreges szerszám használatával egyszerre több alkatrész is extrudálható. Bár a kezdeti költség magasabb, jelentősen csökkenti az egységre jutó gyártási költséget.

A megtérülés: Hogyan hoznak megtérülést az egyedi szerszámok a nagy sorozatgyártásban

A megtérülés kiszámításának központi eleme az értékcsökkenés. A kezdeti szerszámköltség, bár fontos, rögzített kiadás. Nagy sorozatgyártás esetén ezt a költséget az egész gyártási sorozaton osztják szét. Például egy 1500 dolláros szerszám, amellyel 100 000 lábnyi profilt állítanak elő, csupán 0,015 dollárral növeli a lábonkénti költséget. Ahogy a gyártási mennyiség nő, az egységre jutó szerszámköltség nullához közelít, így az alapanyag és az extrudálási idő válik a meghatározó költségtényezővé. Pontosan ez az elv teszi az egyedi extrudálást erőssé a tömeggyártásban.

A szimpla költségamortizáción túl a speciális sablonok jelentős mérnöki és üzemeltetési hatékonyságot biztosítva hozzák létre az ROI-t. Az extrúziós folyamat lehetővé teszi rendkívül összetett keresztmetszetek kialakítását, amelyek több funkciót is integrálhatnak egyetlen alkatrészbe. Ez a képesség megszüntetheti a másodlagos megmunkálás, hegesztés vagy szerelés szükségességét. Például olyan elemek, mint csavarbefogók, hűtőbordák és pattintott kapcsolatok közvetlenül beépíthetők a profilba, csökkentve ezzel a munkaerőköltségeket és a végszerelésben szereplő alkatrészek számát.

Ezen felül az egyedi sajtolás hozzájárul a megtérüléshez (ROI) az anyagfelhasználás optimalizálásával. A mérnökök olyan profilokat tervezhetnek, amelyek csak ott helyezik el a fém anyagot, ahol szerkezeti szempontból szükséges, így könnyű, ugyanakkor erős alkatrészek jönnek létre. Ez egyértelmű előny a kivájó gyártási módszerekkel szemben, amelyek tömör anyagblokkal indulnak és jelentős hulladék keletkezésével járnak. Maga a sajtolási folyamat hatékonysága, amelyet gyakran a „hozam” mértékével jellemeznek – az elkészült termék mennyisége az elkészítéséhez felhasznált nyersanyaghoz viszonyítva – eleve magas, így minimalizálja a hulladékot, és maximalizálja az értéket, amit a nyers alumínium billetből kinyernek.

Stratégiai tervezés és tervezés: Alkalmazható tippek a megtérülés maximalizálásához

A testreszabott extrúziós sablonokból maximális megtérülés elérése nem megy automatikusan; ehhez gondos tervezésre és stratégiai előkészítésre van szükség. A mérnökök és tervezők több konkrét lépést is tehetnek profiljaik költséghatékonyságának és teljesítményének optimalizálása érdekében. A gyártáskönnyített tervezésre (DFM) való fókuszálással csökkenthetők a kezdeti szerszámköltségek, és javítható a gyártási sebesség, ami tovább növeli a pénzügyi megtérülést.

Az egyik leghatékonyabb stratégia az, hogy a profil falvastagsága egységes maradjon. A vastagság drasztikus változásai egyenetlen hűlést és anyagáramlási problémákat okozhatnak, ami dimenziós instabilitáshoz vezethet. Ahogy egy Gabrian által készített tervezési útmutató is kiemeli , a szimmetrikus alakzatok könnyebben és olcsóbban extrudálhatók, mivel kiegyensúlyozott nyomást biztosítanak a sablonon. Ahol vastagságváltozásra van szükség, az fokozatos legyen, sima átmeneteket és lekerekített sarkokat alkalmazva éles szögek helyett, mivel azok feszültségpontokat hozhatnak létre az alkatrészben és a sablonban egyaránt.

Egy másik fontos tanács az, hogy kerüljük a feleslegesen szigorú tűréseket. Olyan tűrések előírása, amelyek szigorúbbak, mint amit az alkalmazás megkövetel, jelentősen növelheti az extrudálószerszám bonyolultságát és költségeit. A tervezőknek azt is érdemes figyelembe venniük, hogy egy túlságosan összetett profilt két vagy több egyszerűbb, kapcsolódó alkatrészre bontsanak. Bár ez ellentmondásosnak tűnhet, két egyszerű szerszám gyakran olcsóbb és gyorsabban előállítható, mint egy rendkívül bonyolult szerszám. Olyan projektek esetén, amelyek magas követelményeket támasztanak, például az autóipari szektorban, nagy segítséget jelenthet egy szakértő partnereként való együttműködés. Pontossági műszaki alkatrészeket igénylő autóipari projektekhez érdemes megbízható partner által kínált speciális alumínium extrúziókat választani. A Shaoyi Metal Technology komplex, egységes szolgáltatást kínál , gyors prototípusgyártástól kezdve a teljes körű, szigorúan IATF 16949 minősítésű minőségirányítási rendszer alatt folytatott termelésig, így hatékonyabbá téve a gyártási folyamatot és biztosítva a specifikációk pontos betartását.

Az egyedi extrúziók üzleti indokainak bemutatása

Végül is meggyőző a gazdasági érvelés a testreszabott extrúziós sablonokba történő befektetés mellett nagy sorozatgyártás esetén. Az alacsony kezdeti szerszámköltség, az egységenkénti költség drasztikus csökkentése az értékcsökkenés révén, valamint a részegységek konszolidálásának és a súlycsökkentésnek jelentős lehetősége hatékony megtérülést eredményez. A stratégiai tervezési elvek elfogadásával és tapasztalt beszállítókkal való együttműködéssel a gyártók kihasználhatják ezt a sokoldalú eljárást versenyelőnyük jelentős növelésére, miközben csökkentik a teljes termékköltséget, és javítják a teljesítményt és a minőséget.

Gyakran Ismételt Kérdések

1. Mennyibe kerül egy testreszabott extrúziós sablon?

Az egyedi alumíniumprofilozás szerszámának költsége általában 300 és 5000 dollár között mozog. Egy egyszerű, tömör profilú szerszám ára 300 és 800 dollár között lehet. Egy üreges profilú szerszám általában 800 és 2000 dollár között van. A nagyon összetett, nagy vagy többüreges szerszámok ára elérheti vagy meghaladhatja a 2000 dollárt. A végső ár a profil összetettségétől, méretétől (CCD), tűréseitől és az üregek számától függ.

2. Mi a kiszolgáltsági arány a sajtolásnál?

A sajtolás kontextusában a „kiszolgáltsági arány” a nyersanyag meghatározott mennyiségéből előállított, kész, felhasználható termék mennyiségét jelenti. Ez a folyamat hatékonyságának mértéke. A magas kiszolgáltsági arány azt jelzi, hogy a gyártás során kevés anyag veszett el selejt formájában, ami különösen nagy sorozatgyártásnál fontos tényező a költségek csökkentésében.

3. Mennyi a 4040-es alumíniumprofil ára?

A szabványos profilok, például a 4040-es alumínium extrúzió ára nem közvetlenül függ az egyedi sablonköltségektől, mivel ezeknél a gyakori formáknál a szerszámok költsége régóta le van írva. A szabványos profilok árát elsősorban az alumínium aktuális piaci ára határozza meg kilogrammonként vagy fontonként, plusz az extrudáló feldolgozási és felületkezelési költségei. Az árak eltérhetnek a beszállítók között, és az alumínium globális piacának alakulásával változnak.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —