A minőségi lemezmegmunkálás titkai: 8 tényező, amiről a beszállítók nem mesélnek

A minőségi lemezacél meghatározása

Elgondolkodott már azon, hogy két látszólag azonos fémlemez miért működhet ennyire másképp a gyakorlatban? A válasz abban rejlik, hogy megértsük, mi különbözteti meg valójában a prémium minőségű anyagokat az átlagos készletárukól. Amikor minőségi lemezacélt értékel, nem elég egy beszállító szava – saját magának is konkrét szempontokra van szüksége az anyag megítéléséhez.

A lemezacél minősége nem csupán reklám. Mérhető tulajdonságok, gyártási pontosság és teljesítményjellemzők kombinációja, amelyek közvetlen hatással vannak projektje sikerességére. Akár járműipari alkatrészeket, akár klímaberendezéseket vagy építészeti elemeket gyárt, ezeknek az alapelveknek az ismerete lehetővé teszi, hogy megalapozott döntéseket hozzon.

Mi különbözteti meg a prémium lemezacélt az átlagos készletárutól

Gondoljon bele: az átlagos lemezacél elvégzi a munkát, de a prémium minőségű lemezacél előre látja azokat a kihívásokat, amelyek alkalmazásánál felmerülnek. A különbség három kulcsfontosságú területen mutatkozik meg.

Először is, van a húzóerő —az az erő, amely szükséges ahhoz, hogy az anyagot szakításig húzzák. Az iparági szabványok szerint ez a tulajdonság határozza meg, mennyire képes a késztermék ellenállni a terhelésnek hibázás nélkül. Másodszor, a alakíthatóság befolyásolja, hogyan reagál a fém alakítási folyamatok során, például hajlítás vagy formázás közben. A minőségi anyagok megtartják integritásukat összetett alakítási műveletek során is. Harmadszor, a korrózióállóság meghatározza az élettartamot, különösen olyan igénybevett környezetekben, ahol nedvesség vagy vegyi anyagok vannak jelen.

A szabványos alapanyag esetleg megfelel a minimális előírásoknak, de a minőségi lemezgyártás olyan anyagokkal kezdődik, amelyek túlszárnyalják az alapkövetelményeket. Ez a különbség válik nyilvánvalóvá, amikor az alkatrészeknek pontosan kell illeszkedniük, vagy évekig tartó üzemeltetési terhelést kell elviselniük.

A lemezminőség értékelésének négy pillére

Hogyan dönti el, hogy a lemez megfelel-e minőségi követelményeinek? Figyeljen ezekre a négy alapvető jelzőre:

- Anyagösszetevők: Az ötvözet adott minősége és elemi összetétele határozza meg a mechanikai tulajdonságokat. A szervezetek, például az ASTM vagy ISO tanúsításai igazolják, hogy az anyagok megfelelnek a dokumentált szilárdsági, alakváltozási és kémiai ellenállási előírásoknak.

- Méretpontosság: A lemez teljes területén a vastagság egyenletessége fontos. A méretpontosság biztosítja, hogy az alkatrészek pontosan illeszkedjenek egymáshoz az összeszerelés során—még a csekély eltérések is működési hibákat vagy szerelési problémákat okozhatnak.

- Felületi egységesség: A felületminőség hatással van az esztétikára és a funkcionalitásra egyaránt. Ügyeljen arra, hogy ne legyenek hiányosságok, mint bevonatok, pórusok, korróziós foltok vagy elszíneződések, amelyek befolyásolhatják a teljesítményt.

- Szerkezeti integritás: Ez magában foglalja a deformálódástól, belső feszültségektől és gyártási hibáktól való mentességet. A minőségi lemezfény megőrzi szándékolt alakját, és ellenáll a torzulásnak a feldolgozás és a végső felhasználás során.

Ezen alappillérek megértése keretet nyújt bármely beszállító kínálatának értékeléséhez. Nemcsak az árak összehasonlítására kell korlátozódnia, hanem meg tudja ítélni, hogy a anyagok valóban megfelelnek-e a projekt igényeinek. Ez a tudás különösen hasznos, ha minőségi lemezalkatrészek gyártásával foglalkozó szállítókkal vagy bármely gyártási partnerekkel dolgozik: ön beszéli a nyelvüket, és felismeri, ha leegyszerűsítések veszélyeztethetik az eredményeket.

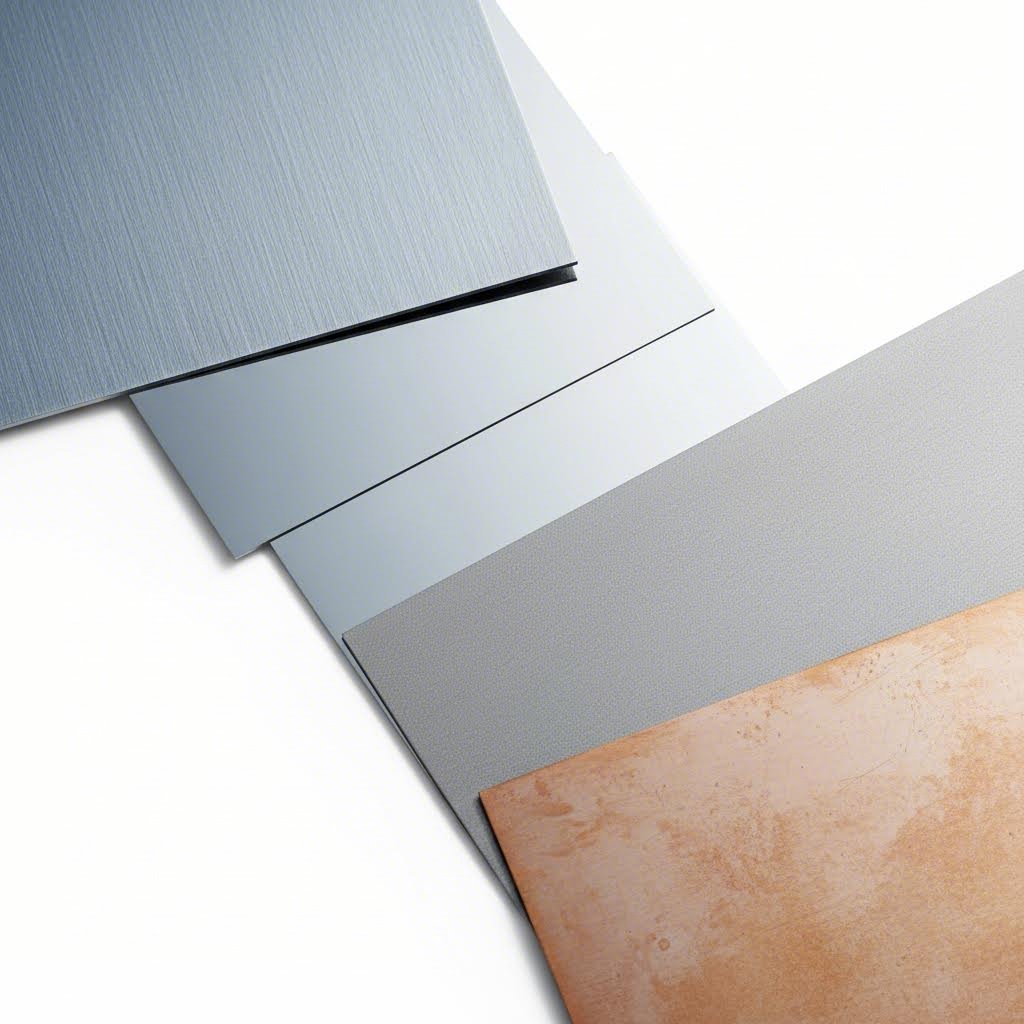

Anyagtípusok és minőségi jellemzőik

Most, hogy már érti, hogyan kell értékelni a minőséget, nézzük meg magukat az anyagokat. Íme egy dolog, amit a legtöbb lemezműhely eleve nem magyaráz el: minden anyagtípusnak vannak sajátos minőségi jellemzői, amelyek befolyásolják a teljesítményt adott alkalmazásokban. Ezeknek a különbségeknek az ismerete segít kiválasztani a megfelelő anyagot – nem csupán a legolcsóbb lehetőséget.

A leggyakoribb lemezfémes anyagok közé tartozik az acél (különböző minőségekben), az alumínium, a rozsdamentes acél és a réz. Mindegyik különleges tulajdonságokkal rendelkezik, és anyagjellemzőik megértése megakadályozza a költséges eltéréseket az anyagválasztás és az alkalmazási igények között.

Acélminőségek és minőségi jelentőségük

Az acél uralja a lemezacél-piacot, de nem minden acél egyenlő. A World Steel Association szerint több mint 3500 acélminőség létezik. A választott minőség közvetlenül befolyásolja az erősségét, alakíthatóságot és élettartamot.

Az acélminőségek egy szabványosított számozási rendszert követnek, amelyet az Autóipari Mérnökök Társasága (SAE) dolgozott ki. Íme, hogyan értelmezd ezeket a számokat:

- Első számjegy: Az elsődleges ötvözőelem azonosítása (1XXX: szénacél)

- Második számjegy: A másodlagos ötvözőelemekre utal

- Utolsó két számjegy: A szén tartalmat századrész százalékban adják meg súly szerint

Például a 1020-as acél azt jelzi, hogy széntartalmú acélról van szó másodlagos ötvözetek nélkül, 0,20% széntartalommal – enyhén szénes acél, amely jól alakítható. A magasabb széntartalom növeli a szilárdságot, de csökkenti az alakíthatóságot, ami a fém képessége arra, hogy nyújtás vagy alakítás során ne repedezzen.

A széntartalmú acélok csoportosítása a széntartalom alapján történik:

- Alacsony széntartalmú acél (lágy acél): Legfeljebb 0,3% széntartalom – kiváló alakíthatóságú és hegeszthetőségű

- Közepes szén tartalmú acél: 0,3%–0,6% széntartalom – a szilárdság és a megmunkálhatóság közötti egyensúlyt biztosít

- Magas szén tartalmú acél: Több mint 0,6% széntartalom – maximális szilárdság, de korlátozott alakíthatóság

Hazai egyedi fémszállítókkal dolgozva ezeknek az osztályoknak az ismerete segít abban, hogy pontosan azt kapja, amire az alkalmazás igénye szerint szüksége van.

Alumínium és rozsdamentes acél teljesítményjellemzői

Alumínium vagy rozsdamentes acél között dönt? Ez a döntés gyakran a súly, korrózióállóság és költségek közötti kompromisszum kérdése.

Az alumínium sűrűsége majdnem egyharmada az acélénak. Azonos geometriájú alkatrészek esetén egy acélalkatrész majdnem háromszor annyit nyom. Ez a tömegerőnyomaték miatt az alumínium elengedhetetlen az autóipar, az űrállamiság és olyan alkalmazások számára, ahol a tömeg csökkentése növeli a hatékonyságot. A anyagszakértők szerint az alumínium szakítószilárdsága 40 és 690+ MPa között mozog , az ötvözet és hőkezelés függvényében.

Az alumíniumnak beépített korrózióvédelme is van. Oxigén hatására alumínium-oxid réteg képződik rajta, amely páncsorként véd az érintkező felületen – ellentétben az oxidációval (rozsdával), amely gyenge és lepattogzik. Ezért az alumínium ideális választás Florida fémmegmunkálási projektekhez és más párás vagy tengerparti környezetekhez.

A legalább 10,5% krómot tartalmazó rozsdamentes acél kiváló korrózióállóságot nyújt a hagyományos acélhoz képest. A három fő típusa:

- Osztenitikus rostmentes acél: Nem mágneses, körülbelül 18% krómot és 8% nikkel-tartalmat tartalmaz – gyakori a kereskedelmi konyhákban és az élelmiszer-feldolgozásban

- Ferrit stainless acél: Alacsonyabb nikkel tartalom, 12-17% króm – jól alkalmazható járműipari díszítőelemekhez és háztartási készülékekhez

- Martensit rostmentes acél: Mágneses és hőkezelhető, 11-17% króm – vágószerszámokhoz és sebészeti műszerekhez használják

A réz említést érdemel speciális alkalmazásokban. Kiváló elektromos vezetőképessége ideálissá teszi vezetékekhez és elektronikai eszközökhöz. A rézlemezek nem rozsdásodnak, mivel nem tartalmaznak elegendő vasat, és az anyag szilárdsága nő, ha más elemekkel ötvözik.

Anyagok összehasonlítása pillantásra

Használja ezt a táblázatot, hogy gyorsan összehasonlíthassa az anyagválasztási lehetőségeket a következő projekthez:

| Anyag típusa | Minőségi jellemzők | Legjobb alkalmazások | Tartóssági osztályozás | Költségszint |

|---|---|---|---|---|

| Szerény széntartalmú acél (1008, A36) | Kiváló alakíthatóság, állandó vastagság, jó hegesztési minőség | Szerkezeti alkatrészek, gépi alkatrészek, építészet | Mérsékelt (megfelelő korrózióvédelmi bevonat szükséges) | Alacsony |

| Nagy szilárdságú acél (4130) | Kiváló húzószilárdság, hőkezelhető, egységes szemcseszerkezet | Repülőgépipari vázak, gépkocsikarosszériák, nagy szilárdsági igénybevételű alkatrészek | Magas | Magas |

| Rozsdamentes acél (304, 316) | Korrózióállóság, felületi minőség, króm tartalom ellenőrzése | Élelmiszer-feldolgozás, orvostechnikai berendezések, tengeri alkalmazások | Kiváló | Közepes-Magas |

| Alumínium (5052, 6061) | Súly- és szilárdsági arány, oxidréteg integritása, ötvözet tanúsítványa | Gépkocsi karosszériák, főzőedények, elektronikai házak | Jó (önvédelmező oxidréteggel) | Közepes |

| Nagy szilárdságú alumínium (7075) | Húzószilárdság ellenőrzése, hőkezelési jelölés, fáradási ellenállás | Repülőgépipari alkatrészek, nagyteljesítményű gépkocsi alkatrészek | Jó | Közepes-Magas |

| Réz | Vezetőképességi értékelések, tisztasági százalék, felületi minőség egyenletessége | Villamos vezetékek, vízvezeték-rendszerek, díszítő építészet | Kiváló (nincs rozsdásodás) | Magas |

| Horganyzott acél | Cinkbevonat vastagsága, tapadási minőség, bevonás egyenletessége | Légkondicionáló csatornák, kültéri építkezések, gépjármű alváz | Nagyon jó. | Alacsony-Közepes |

Vegye figyelembe, hogyan változnak a minőségi jelzők az anyagtípusok szerint. Az alumínium minőségértékelése a szilárdság-súly arányra és az edzési osztályozásra helyezi a hangsúlyt, míg a rozsdamentes acél esetében a króm tartalom és a felületi minőség a legfontosabb. Ezeknek a különbségeknek az ismerete megakadályozza, hogy téves szempontok alapján válasszon anyagot.

Az anyagtípusok tisztázása után a következő lényeges tényező a vastagság – és a vastagságot meghatározó méretjelölő rendszer sok vásárló számára zavart okoz.

Méretjel és vastagság kiválasztása optimális eredményekért

Itt van valami, amit a legtöbb beszállító nem magyaráz meg: a kaliber számozási rendszer pont fordítva működik, mint ahogy azt várnánk. A magasabb kaliberszám valójában vékonyabb fémlemezt jelent. Zavarosnak tűnik? Nem ön az egyetlen. Ez az ellentmondásos rendszer még tapasztalt vásárlókat is megzavarja – pedig elengedhetetlen megérteni, ha minőségi lemezacélt szeretne választani, amely megfelel a projekt igényeinek.

Az iparszakértők szerint a kaliber vastagság fogalma a 1800-as évekre nyúlik vissza, mielőtt még egységes mértékegységek léteztek volna. A rendszer a huzalhúzásból eredt, ahol minden egymást követő húzás csökkentette a huzal átmérőjét. Minél több húzás, annál vékonyabb huzal – és annál magasabb kaliberszám. Ez a történelmi sajátosság máig fennmaradt, olyan mérési rendszert teremtve, ahol a 10-es kaliberű acél lényegesen vastagabb, mint a 20-as kaliberű acél.

A lemezacél-kaliberek értelmezése

A kaliberrendszer két kihívással is szembesülhet, amelyek befolyásolhatják az anyagválasztást. Először is, a kaliberszámok közötti lépések nem egyenlőek. A 3-as kaliberről a 4-esre váltva a rozsdamentes acél vastagsága 0,016 hüvelykkel csökken, míg a 24-esről a 25-ösre váltva csak 0,003 hüvelykkel változik a vastagság. Másodszor pedig – ami sok vevőt meglep – a kaliberszámok különböző anyagoknál eltérő vastagságot jelentenek .

Vegyünk egy példát a Ryerson fémtartalékából:

- 14-es kaliberű rozsdamentes acél = 0,0751 hüvelyk

- 14-es kaliberű széntartalmú acél = 0,0747 hüvelyk

- 14-es kaliberű alumínium = 0,0641 hüvelyk

Ez 0,011 hüvelykes különbség a rozsdamentes acél és az alumínium között azonos kalibernél – messze az elfogadható tűréshatárokon kívül, amelyek pontossági alkalmazásoknál szükségesek. A rossz kaliber táblázat használata azt jelentheti, hogy olyan anyagot rendel, amely nem felel meg a tervezési specifikációknak.

Miért létezik ez a különbség? Ahogy az Xometry elmagyarázza, a lemezvastagsági méretek a megadott anyagú lemez súlya alapján lettek kifejlesztve, nem az aktuális méretbeli vastagság alapján. Mivel a különböző fémeknek eltérő a sűrűségük, ugyanaz a kaliber szám különböző fizikai méreteknek felel meg.

Vastagság igazítása a projekt követelményeihez

A megfelelő vastagság kiválasztása több tényező egyensúlyozását jelenti: szerkezeti követelmények, súlykorlátozások, gyártási folyamatok és költségek. Íme, hogyan érdemes mindegyik szempontot átgondolni:

Szerkezeti követelmények meghatározzák a minimális vastagságot. Egy 10-es kaliberű fémlap (kb. 3,4 mm vagy 0,1345 hüvelyk acél esetén) nehézüzemi alkalmazásokhoz, például szerkezeti elemekhez és terhelést viselő szerelvényekhez alkalmas. Vékonyabb kaliberek burkolatokhoz, panelekhez és díszítőelemekhez használhatók, ahol az igénybevétel kisebb.

Gyártási folyamatok befolyásolja a kiválasztást. A minőségi egyedi fémszerkezetek gyakran hajlítási, alakítási vagy hegesztési műveleteket is magukban foglalnak. A vastagabb anyagok jobban ellenállnak a deformálódásnak a kezelés során, de formázásukhoz nagyobb erő szükséges. A vékonyabb lemezek könnyebben hajlanak, de kockázatot jelenthet a torzulás vagy szakadás agresszív alakítás közben.

Súlyfok fontos olyan alkalmazásoknál, ahol a tömeg befolyásolja a teljesítményt. Az autóipari és repülőgépipari projektek gyakran a szerkezeti követelményeknek megfelelő legvékonyabb lemezvastagságot írják elő, hogy minimalizálják a súlyt.

Használja ezt az összesített táblázatot a gyakori lemezvastagság-számok és tényleges méreteik, valamint tipikus alkalmazásaik összevetésére:

| Vastagsági szám | Acél vastagsága (hüvelyk) | Acélvastagság (mm) | Rozsdamentes acél vastagsága (hüvelyk) | Alumínium vastagsága (hüvelyk) | Ajánlott alkalmazások |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Nagy teherbírású szerkezeti elemek, ipari berendezések, alvázalkatrészek |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Szerkezeti konzolok, gépvédők, nehéz burkolatok |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Autókarosszériák, berendezésházak, közepes terhelésű alkatrészek |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | Légkondicionáló csatornák, háztartási készülék panelek, könnyű szerkezeti alkalmazások |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Általános hajlítás, szekrények, díszítő elemek |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Könnyű burkolatok, elektronikai házak, nem teherhordó panelek |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Felhajtások, könnyű csatornák, díszítő alkalmazások |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Vékonyfalú burkolatok, prototípusok, alacsony terhelésű alkalmazások |

Vegye figyelembe, hogy ugyanaz a lemezvastagsági szám különböző anyagoknál eltérő vastagságokat eredményez. Ezért ajánlott a méret megadása hüvelykben vagy milliméterben – a lemezvastagsági szám helyett –, mivel ez csökkenti a rendelési hibákat, és biztosítja, hogy olyan anyagot kapjon, amely megfelel a tervezési követelményeinek.

Van egy gyakorlati határ is, amelyet érdemes figyelembe venni: a legtöbb lemezanyagnak alsó határa körülbelül 0,5 mm, felső határa pedig 6 mm. Az ipari szabványok szerint a 6 mm-nél vastagabb fémet lemeznél inkább lapnak minősítenek.

A megfelelő döntés a lemezvastagság tekintetében csökkenti a hulladékot és a gyártási költségeket. A lemezvastagsági szám megválasztása előtt fontolja meg az alkalmazást, az anyag típusát, a környezeti tényezőket, az ipari szabványokat, a súlyt és a költségvetést.

Amikor beszállítókkal dolgozik – akár lemez hajlítás keresésénél, akár egy szakosodott lemezműves értékelésénél – mindig erősítse meg a lemezvastagsági számot és az aktuális méretbeli vastagságot is a specifikációiban. Ez a kétszeres ellenőrzés megelőzi a félreértéseket, és biztosítja, hogy minőségi lemeze időben érkezzen meg adott alkalmazásához.

A lemez anyagának típusát és vastagságának alapjait tekintetbe véve a következő lépés annak vizsgálata, hogyan változnak a minőségi követelmények különböző iparágakban és alkalmazásokban.

Minőségi követelmények különböző iparágakban

Íme, mi teszi nehézzé a lemez minőségének értékelését: ugyanaz az anyag, amely egy alkalmazásban kiváló, egy másikban teljesen alkalmatlanná válhat. Egy 16-os kaliberű horganyzott acéllemez, amely tökéletes választás légkondicionáló rendszerek csatornáihoz, teljesen rossz lehet precíziós autóipari alkatrészekhez. Annak megértése, hogyan változnak a minőségi követelmények az iparágak között, segít olyan anyagok meghatározásában, amelyek valóban jól működnek – nem csupán papíron jól néznek ki.

A legtöbb beszállító egy vagy két szektorra specializálódik, ami azt jelenti, hogy minőségi követelményeik ezen konkrét igényekhez igazodnak. Amikor több alkalmazásból származó alkatrészeket szeretne beszerezni – vagy ismeretlen területre lép – szélesebb perspektívára van szüksége ahhoz, hogy minden kontextusban megérthesse, mit is jelent valójában a „minőség”.

Gépjárműipari és precíziós alkatrész-követelmények

Az autóipar a leghatározottabb tűréshatárokat írja elő a lemezalkatrészek gyártása során. Miért? Mert az alkatrészeknek pontosan kell illeszkedniük több ezer szerelvényen keresztül, ellenállóknak kell lenniük a folyamatos rezgésnek, és megbízhatóan kell működniük évekig nehéz körülmények között.

Amikor lemezalkatrészek minőségét értékeli gépjárműipari alkalmazásokhoz, figyeljen ezekre a kritikus minőségi szempontokra:

- Méretei pontosság: A tűrések gyakran ±0,1 mm-en belül mozognak a sajtolt alkatrészeknél – bármi, ami ezt meghaladja, illesztési problémákat okoz a szerelés során

- Felületminőség állandósága: A látható karosszérialemezek egységes felületet igényelnek, amely mentes a karcolásoktól, horpadásoktól vagy szerszámnylettektől, amelyek átüthetnek a festéken

- Alakíthatóság rugózás nélkül: A nagy szilárdságú acéloknak előrejelezhetően kell hajlaniuk, túlzott rugalmas visszatérés nélkül, amely torzítaná a végső méreteket

- Fáradás elleni ellenállás: A felfüggesztési és alvázalkatrészek milliószámra ki vannak téve igénybevételi ciklusoknak egy jármű élettartama során

- Vashatósság: Az anyagokat repedésmentesen és pórusmentesen kell összekötni, hogy ne veszélyeztessék a szerkezeti integritást

Pontos alkatrészgyártás – legyen szó autóipar, repülőgépipar vagy ipari gépészetről – hasonló követelményeket támaszt. A floridai Naplesben található gépgyártó üzemek és az országos gyártólétesítmények ezeket a szabványokat alkalmazzák olyan alkatrészek előállításakor, ahol a meghibásodás nem megengedett. Mi különbözteti meg más iparágtól? Minden specifikációt dokumentálnak, ellenőriznek és anyagminősítésekhez vezetnek vissza.

Épületgépészeti és ipari berendezések szabványai

Az épületgépészeti alkalmazások más tulajdonságokat részesítenek előnyben, mint a precíziós alkatrészek. A csatornarendszereknek és berendezésházaknak ellenállónak kell lenniük a korróziónak, hőmérsékletingadozások mellett is meg kell őrizniük szerkezeti merevségüket, és gyakran teljesíteniük kell tűzbiztonsági előírásokat.

Az épületgépészeti lemezacél minőségi jellemzői:

- Cinkbevonat minősége: A cinkréteg vastagsága és tapadása megakadályozza a rozsdásodást páratartalmú környezetben – a legtöbb csatornarendszer esetében szabványos minimum G90 bevonat (0,90 oz/négyzetláb)

- Varrat integritása: Megfelelően kialakított varratok megakadályozzák a levegőszivárgást, amely csökkentené a rendszer hatékonyságát

- Lemezvastagság-egyöntetűség: Az egységes vastagság biztosítja az előrejelezhető áramlási jellemzőket és zajteljesítményt

- Hőtágulási tűrés: Az anyagoknak el kell viselniük az ismétlődő fűtési és hűtési ciklusokat deformálódás vagy illesztések széthúzódása nélkül

Az ipari berendezések további tartóssági követelményeket támasztanak. A gépek, vezérlőpanelek és feldolgozóberendezések burkolatai ütéseket, vegyi anyagok expozícióját és szigorú tisztítási protokollokat igényelnek. Rozsdaálló acélminőségek, mint az 304-es vagy 316-os fokozat, elengedhetetlenek maró hatású anyagok jelenlétében.

Építési és építészeti minőségi szabványok

A tetőfedés, felhajtások és építészeti fémmunkák egyedi kihívásokkal néznek szembe: évtizedekig tartó időjárási kitettség, hőmérsékletváltozásból eredő mozgások és esztétikai elvárások, amelyekre más iparágak nem figyelnek.

A Heather & Little , több mint 90 év tapasztalattal az építészeti lemezfémmel kapcsolatos munkák terén, a minőségi építőipari osztályú anyagoknak a következőképpen kell teljesíteniük:

- A környezethez igazodó korrózióállóság: A part menti telepítések más védelmet igényelnek, mint a belső területek – réz és rozsdamentes acél jól teljesít tengerparti környezetben, ahol a horganyzott acél nehézségekbe ütközik

- Felületi tartósság: A festett, porfestékkel bevont vagy anódolt felületeknek ellenállónak kell lenniük az UV-rongálódással, a porosodással és a színtelenedéssel szemben, legalább 20 év feletti élettartam alatt

- Hőtágulás-kezelés: A tetőlemezek akár 100°F-os hőmérsékletingadozásnak is kitéve lehetnek – a dilatációs hézagoknak és rögzítőrendszereknek mozgást kell kompenzálniuk, megdeformálódás nélkül

- Esztétikai konzisztencia: A látható építészeti elemeknél fontos a színek pontos egyezése a gyártási tételenként, valamint az "olajoshordó-hatás" (hullámos felülettorzulás) ellenállása

- Kód megfelelés: A tűzvédelmi besorolások, a szélfelemelkedési ellenállás és az ütésállósági értékelések eltérőek lehetnek a joghatóságtól és az épülettípustól függően

A nápolyi hegesztési vállalkozók és a nápolyi gépgyártó üzemek, amelyek architektonikus projekteken dolgoznak, tisztában vannak azzal, hogy ezek a beépítések állandó épületszerkezeti elemmék válnak. A minőségi kompromisszumok korai meghibásodásként, szivárgásként vagy látható degradációként jelentkeznek, ami rossz fényt vet minden érintett félre.

Iparág-specifikus minőség egy pillantással

Vegye figyelembe, hogyan változik ugyanazon minőségi tényező súlya az iparági különbségek miatt:

| Minőségi tényező | Autóipari elsődlegesség | Épületgépészeti (HVAC) elsődlegesség | Architektonikus elsődlegesség | Ipari elsőbbség |

|---|---|---|---|---|

| Méret tolerancia | Kritikus (±0,1 mm) | Mérsékelt (±0,5 mm) | Mérsékelt | Az alkalmazástól függően változó |

| Felszín befejezése | Kritikus a látható alkatrészeknél | Alacsony prioritású | Kritikus | Alacsony közepesig |

| Korrózióállóság | Magas (alvázalkatrészek) | Magas | Kritikus | Környezettől függően változó |

| Törékenyseg elleni ellenállás | Kritikus | Alacsony prioritású | Mérsékelt | Magas a mozgó alkatrészeknél |

| Esztétikai konzisztencia | Kritikus a karosszérialemezeknél | Nem vonatkozik | Kritikus | Alacsony prioritású |

| Tanúsítványkövetelmények | Kiterjedt (IATF 16949) | Mérsékelt (UL, SMACNA) | Szabványtól függő | Alkalmazásspecifikus |

Ez a különböző iparágakon átívelő kilátás megmutatja, miért nem feltétlenül egyezik meg egy beszállító minőségfogalma az ön konkrét igényeivel. Egy kizárólagosan légkondicionáló rendszerekre specializálódott gyártó más szabványokat alkalmaz, mint egy autóipari beszállító – még akkor is, ha ugyanazokat az alapanyagokat használják.

Az iparspecifikus követelmények megértése lehetővé teszi, hogy célratörőbb kérdéseket tegyen fel a beszállítók értékelésekor. De a minőség nem csupán a nyersanyagokról szól – legalább ennyire fontos, hogy az anyagok hogyan alakulnak át a gyártási folyamat során.

A gyártási folyamatok, amelyek meghatározzák a végső minőséget

Kiválasztotta a megfelelő anyagot, és előírta a helyes vastagságot. Most következik a legtöbb beszállító által került kritikus kérdés: hogyan befolyásolja maga a gyártási folyamat a végső terméket? Az igazság az, hogy még a prémium lemezacél is selejtezhetővé válhat, ha a vágási, hajlítási, alakítási vagy hegesztési folyamatok hibákat vezetnek be. A lemezgyártási folyamat megértése lehetővé teszi, hogy értékelni tudja, egy beszállító módszerei megőrzik-e – vagy rombolják-e – az anyag minőségét.

A Prime Fabrication szerint a minőségirányítás a fémgazdaságban azt jelenti, hogy minden lépést figyelemmel kísérnek a hibák minimalizálása, az egységesség biztosítása és nagy minőségű késztermékek előállítása érdekében. Minden gyártási szakasz lehetőséget rejt a minőség javítására – vagy romlására. Nézzük meg részletesen, mi történik minden lépésben, és mire érdemes figyelni a kész alkatrészek értékelésekor.

Pontos vágás és hatása az élminőségre

A vágás az, ahol a gyártás elkezdődik, és a használt módszer közvetlenül befolyásolja a szélminőséget, a méretpontosságot és a további feldolgozást. A modern precíziós fémvágó szolgáltatások több technológiát is alkalmaznak, amelyek mindegyike különböző minőségi következményekkel jár:

- Lézer Vágás: Kiváló pontosságot nyújt bonyolult alakzatokhoz minimális hőhatású zónával – ideális olyan alkatrészekhez, amelyek szűk tűréshatárokat igényelnek

- Plazmavágás: Gyorsabb vastagabb anyagoknál, de durvább éleket eredményez, amelyek másodlagos utómunkálattal igényelhetnek finomítást

- Vízsugaras vágás: Teljesen kiküszöböli a hő okozta torzulást, így megőrzi az anyag tulajdonságait hőérzékeny alkalmazásokhoz

- Mechanikus lemezkése: Költséghatékony egyenes vágásokhoz, de vastagabb lemezeknél éldeformációt okozhat

Miért olyan fontos a vágási módszer? Ahogy a Minifaber elmagyarázza, a lézervágás és az alakítás egymást követő folyamatok – a vágás során keletkezett hibák miatt a következő műveletek meghiúsulhatnak, ami jelentős idő- és anyagpazarlást eredményez. Egy pontos lézervágás sima hajlítást tesz lehetővé, csökkenti a torzulást, és javítja a késztermék minőségét.

A vágásminőség értékelésekor figyelje meg a következő jellemzőket:

- Élsíkság: Tiszta, átmenőélek hiánya jelzi a megfelelő vágási paramétereket

- Hő okozta elszíneződés: Túlzott oxidáció vagy kék szín megjelenése a sebesség vagy a teljesítmény helytelen beállítására utal

- Méretei pontosság: Mérje le több ponton a méreteket a specifikációkhoz képest – az eltérések a berendezés kalibrálási problémáira utalnak

- Felületi szennyeződés: Salak, cseppfolyós maradék vagy lerakódás befolyásolja a hegesztést és a felületkezelést mint további folyamatokat

Az anyagépség megőrzését szolgáló alakítási technikák

Miután a lemezt kimetszik alakra, általában alakító műveleteken – hajlításon, gurításon, kihúzásnál vagy sajtoláson – esik át, hogy háromdimenziós geometriát érjen el. Ezek az alakítási technikák szabályozott erőt alkalmaznak az anyag átformálására anélkül, hogy annak bármely részét eltávolítanák. A kihívás? Az anyag integritásának megőrzése mellett pontos szögek és görbék elérése.

A New Mexico Metals LLC , különböző lemezalakítási technikák segítenek elérni a kívánt formákat, és egy jártas munkaerő tudja, mikor melyik módszer lenne a leg hatékonyabb. Íme, hogyan befolyásolják a minőséget a gyakori alakítási folyamatok:

- Hajlítás: Egy bélyeg és ütő a fémet V-alakúra, U-alakúra vagy egyedi szögekre hajlítja. A minőség a megfelelő szerszám kiválasztásától, a pontos hajlítási ráhagyás kiszámításától és az anyag tulajdonságainak konzisztenciájától függ. A rugózás – amikor a fém részben visszatér eredeti alakjába – előre látható, és ezt kompenzálni kell.

- Hajtás/kerekítés: Durva vagy egyenetlen szélek önmagukra hajtva (nyitott, zárt vagy könnycsepp alakú szegések formájában). Ez megerősíti a széleket, és megszünteti a sérülést vagy anyagsérülést okozó éles felületeket.

- Iron-on: Egyenletes vastagságot biztosít az egész lemezanyagon. Amikor az anyag túl vastag egy adott alkalmazáshoz, a vékonyítás alkalmas konzisztenciát eredményez a további feldolgozáshoz.

- Mélyhúzás: Sík lemezek átalakítása csésze- vagy dobozalakú alkatrészekké. Az anyag jelentősen megnyúlik, ezért a kialakítás során az alakváltozási képesség és a szövetszerkezet iránya döntő fontosságú a repedések vagy redők elkerülése érdekében.

A kialakított alkatrészek minőségellenőrzési pontjai a következők:

- Szögpontosság: Pontos mérőeszközökkel ellenőrizze a hajlítási szögeket a specifikációkhoz képest

- Felületi repedések: Vizsgálja meg a külső hajlítási felületeket mikrorepedések szempontjából, amelyek túlzott igénybevételre utalhatnak

- Méretbeli konzisztencia: Ellenőrizze, hogy a kialakított méretek megfeleljenek egymásnak egy gyártási tétel több darabján is

- Rugózódás-kiegyenlítés: Győződjön meg arról, hogy a végső szögek figyelembe veszik az alakvisszatérést

Hegesztési minőség és kötési integritás

Az összehegesztés különálló fémalkatrészeket egyesít egységes szerkezetekké. A szakmai minőségi előírások szerint a hegesztés egy kritikus folyamat, amely biztosítja az összes kötés tartósságát. A hegesztési minőség értékelése a behatolási mélység, a hegesztési varrat minősége és az illesztés vizsgálatát igényli.

A hegesztési minőség biztosításának lépésenkénti folyamata a következő:

- Hegesztést megelőző előkészítés: A felületeket tisztán kell tartani, megfelelően illeszteni kell őket, és menteseknek kell lenniük szennyező anyagoktól, amelyek pórusosodást okozhatnak

- Hegesztési paraméterek szabályozása: A megfelelő áramerősség, feszültség, haladási sebesség és védőgáz alkalmazása biztosítja az egységes eredményt

- Vizuális ellenőrzés: Felületi hibák, például alulmaradás, átfedés, fröcskölés vagy hiányos összekapcsolódás azonosítása

- Nem Zsíros Próbálkozás (NDT): Ultrahangos és röntgenvizsgálat teljes körű értékelést nyújt a hegesztési varrat belső integritásáról

- Hegesztést követő kezelés: Feszültségmentesítés, csiszolás vagy felületkezelés a maradékfeszültségek és felületi hibák kiküszöbölésére

A vizuális ellenőrzés a potenciális rendellenességek azonosításának kritikus első lépése, de kiegészítő NDT-technikák nyújtanak alaposabb elemzést olyan szerkezeti alkalmazásokhoz, ahol a meghibásodás nem elfogadható.

Befejező eljárások és végső minőség

A felületkezelés zárja le a gyártási ciklust. Legyen szó korrózióvédelemről, esztétikai megjelenésről vagy funkcionális teljesítményről, a befejező kezelések jelentősen befolyásolják a termékek üzem közbeni működését.

Gyakori befejező eljárások:

- Porfesték: Tartós, egyenletes felület kiváló korrózióállósággal

- Festés: Sokoldalú színválaszték változó tartóssági szintekkel

- Anódolás: Elektrokémiai folyamat, amely védő oxidréteget hoz létre az alumínium felületén

- Fémelés: Vékony fémmel burkol (cink, króm, nikkel) védelem vagy esztétikai megjelenés érdekében

- Passziválás: Kémiai kezelés, amely javítja az rozsdamentes acél korrózióállóságát

Hogyan értékelje ön is a gyártási minőséget

Képzelje el, hogy egy új beszállítótól érkeznek alkatrészek. Hogyan állapíthatja meg, hogy a gyártási minőség megfelel-e az Önök szabványainak? Kövesse ezt az értékelési sorrendet:

- Vizuális ellenőrzés: Vizsgálja meg a felületeket karcolások, horpadások, színváltozások vagy szennyeződések szempontjából – a szabad szem által látható hibák a folyamatirányítás problémáira utalnak

- Méretek ellenőrzése: Mérje le kritikus méreteket a specifikációkhoz képest mérősapkával, mikrométerrel vagy CMM készülékkel

- Élszegély minőségének értékelése: Ellenőrizze a vágott éleket ráncok, durvaság vagy hő okozta károk szempontjából

- Hajlítás ellenőrzése: Ellenőrizze a hajlítási szögeket, repedéseket és több alkatrész közötti konzisztenciát

- Hegesztés vizsgálata: Figyelje meg az egyenletes varratmegjelenést, megfelelő behatolást és hiányzó hibákat

- Felületminőség értékelése: A bevonat tapadásának, egyenletességének és vastagságának megfelelőségének értékelése

A minőségellenőrzés kulcsfontosságú a lemezmegmunkálás során, hogy biztosítsa a termékek meghatározott szabványoknak és az ügyfélkövetelményeknek való megfelelését. Ide tartozik a hibák észlelése, kijavítása, valamint kizárólag minőségi termékek gyártása.

Az automatizálás felé történő áttérés átalakította a gyártási minőséget. Ahogyan iparági források is hangsúlyozzák, a robotrendszerek és a CNC-vezérlések csökkentik az emberi beavatkozást, minimalizálják a fáradtságból eredő hibákat, és növelik az általános munkahelyi biztonságot. Az automatizált rendszerekkel előállított alkatrészek egyre inkább megfelelnek a tervezési előírásoknak és tűréseknek, kielégítve az olyan vásárlók igényeit, akik pontosságot és konzisztenciát követelnek.

Amikor a Pomper Sheet Metal Inc. szállítójával vagy bármely más gyártási partnerekkel dolgozik, ezeknek a folyamatoknak az ismerete segít feltenni a megfelelő kérdéseket a berendezésekről, képességekről és minőségellenőrzési eljárásokról. De hogyan hatnak ezek a minőségi beruházások az árakra – és milyen rejtett költségek járnak a sarokvágással?

A lemezminőséget befolyásoló költségtényezők

Itt egy kérdés, amelyre a beszállítók ritkán válaszolnak közvetlenül: miért kerül többet a prémium minőségű lemez – és valóban megéri-e a befektetés? A minőség és az ár közötti kapcsolat nem annyira egyszerű, mint hogy „annyit kapsz, amennyit fizetsz”. Az árakat meghatározó konkrét tényezők ismerete segít okosabb vásárlási döntéseket hozni, és elkerülni a hamis takarékosság drága csapdáját.

A Sunlink Metal , az alacsonyabb árajánlat kiválasztása újramunkálást, késéseket vagy szerkezeti problémákat eredményezhet, míg a szükségtelen túlfizetés csökkenti a projekt jövedelmezőségét. A lényeg a megfelelő egyensúly megtalálása – és ez azzal kezdődik, hogy pontosan tudjuk, mire is költjük a pénzünket.

Miért kerülnek többe a prémium anyagok

Amikor különböző beszállítóktól érkező árajánlatokat hasonlít össze, az árkülönbség a szabványos és a prémium minőségű lemezek között rejtélyesnek tűnhet. Mi indokolja ezt a különbséget? Több összefüggő tényező határozza meg a lemezárakat:

- Anyagminőség és összetétel: A magasabb minőségű ötvözetek több finomított elemet tartalmaznak, és szigorúbb gyártási ellenőrzéseknek vannak alávetve. Például a 304-es rozsdamentes acél kezdeti ára magasabb, mint az alacsony szénű acél vagy az alumíniumé, mivel kiválóbb tartósságot kínál, különösen kültéri vagy korróziós környezetben.

- Vastagság és kaliber konzisztencia: Az iparszakértők szerint a vastagabb anyagok hosszabb időt igényelnek vágás, hajlítás és hegesztés során, ami közvetlenül befolyásolja a gyártási időt és költséget. A szigorúbb vastagsági tűréshatárok is pontosabb gyártási folyamatokat igényelnek.

- Felület típusa és felületkezelés: Egy nyers alumínium alkatrész jelentősen olcsóbb lehet ugyanannál az alkatrésznél porfestékkel bevont felület esetén. Bár ez drasztikus növekedésnek tűnhet, a porfesték jobb hosszú távú tartósságot és tisztább felületet biztosít – így érdemes választani ügyfélközpontú termékek esetén.

- Tanúsítási követelmények: Az ASTM, ISO vagy iparágspecifikus tanúsítvánnyal rendelkező anyagok további vizsgálatokon és dokumentáláson mennek keresztül. Ez az ellenőrzés költségeket jelent, de nyomkövethetőséget és minőségbiztosítást nyújt, amely hiányzik az általános anyagokból.

- Gyártási bonyolultság: A TMCO , egy alkatrész geometriája jelentősen befolyásolja a gyártási időtartamot. A több hajlítással, összetett kivágásokkal vagy szűk tűrésekkel rendelkező alkatrészek több programozási, beállítási és ellenőrzési időt igényelnek.

- Termelési térfogat: Egyetlen prototípus vagy kis sorozat egységköltsége magasabb, mint egy nagy mennyiségű megrendelésé, mivel a beállítási és programozási idő kevesebb darabra oszlik el.

Van még egy tényező, amelyet sok vevő figyelmen kívül hagy: a beszállító vásárlóereje. Azok a vállalatok, amelyek ezrek tonnányi anyagot vásárolnak egyszerre, megtakarításokat tudnak továbbadni az ügyfeleknek. A helyi forgalmazó magasabb árat számíthat fel az alumíniumra egyszerűen azért, mert nincs elegendő mennyisége ahhoz, hogy nagykereskedelmi kedvezményeket szerezzen.

Alacsony minőségű lemezfémből fakadó rejtett költségek

A legolcsóbb árajánlat gyakran a legdrágább döntéssé válik. Hogyan? Az alacsony minőségű anyagok és gyártás olyan későbbi költségeket generálnak, amelyek nem jelennek meg a kezdeti számlán.

A fémszerkezetes szakértők szerint egy alacsony árat kínáló gyártó esetleg kevésbé tapasztalt munkaerővel, pontatlan méretekkel, minimális minőségbiztosítási ellenőrzésekkel, gyenge hegesztési gyakorlatokkal vagy elégtelen felületkezeléssel próbálja kompenzálni az árat. Ezek a leegyszerűsítések a következőkhöz vezetnek:

- Átdolgozási és elutasítási költségek: A specifikációknak nem megfelelő alkatrészek javítást vagy cserét igényelnek – duplájára növelve az anyag- és munkaerőbefektetését

- Beszerelési késések: A nem megfelelően illeszkedő alkatrészek problémákat okoznak a telephelyen, meghosszabbítva a projekt határidejét és a munkaórák számát

- Korai cserék: Olyan anyagok, amelyek nem rendelkeznek megfelelő korrózióállósággal vagy szerkezeti épséggel, hamarabb hibásodnak meg, mint várták, így teljes cserére van szükség ahelyett, hogy a várt élettartamig szolgálnának

- Bevonási és kezelési költségek: Az acélnak a rozsdamentes helyett történő kiválasztása a költségek csökkentése érdekében védőbevonatokat igényelhet, amelyek megsemmisítik a kezdeti megtakarításokat – és ezek a bevonatok időszakos karbantartást igényelnek

- Hírnév-károsodás: A meghibásodott alkatrészek rossz fényt vetnek projektre vagy termékre, csökkentve az ügyfelek bizalmát és befolyásolva a jövőbeli üzletmenetet

Így gondolja át az anyagválasztás kérdését: a megfelelő kérdés nem az, hogy „Melyik a legolcsóbb?”, hanem az, hogy „Melyik anyag alkalmas a környezetre és az élettartamra?” A helytelen választás korrózióhoz, szerkezeti romláshoz és korai cseréhez vezet.

A leggazdaságosabb gyártópartner nem feltétlenül az, aki a legalacsonyabb árajánlatot adja – hanem az, aki pontossággal, megbízhatósággal és hosszú távú együttműködéssel hoz értéket.

Okos költség-minőség kompromisszumok kialakítása

Tehát hogyan egyensúlyozza ki a költségvetési korlátokat a minőségi követelményekkel? Kezdje azzal, hogy azonosítsa, hol a legfontosabb a minőség az Ön konkrét alkalmazásában:

- Látható felületek: A vevők felé irányuló alkatrészek indokolják a jobb felületi minőség és befejezés befektetését

- Szerkezeti elemek: Teherhordó vagy biztonságtechnikai szempontból kritikus alkatrészek esetén prémium minőségű anyagok és szigorúbb tűrések szükségesek

- Környezeti hatások: Kültéri vagy korróziós környezetben az alkalmas korrózióvédelem szükséges – a rozsdamentes acél rozsdamentes tulajdonságai éves karbantartási gondoktól óvhatják meg Önt

- Illeszkedés-szempontú méretek: Azok az alkatrészek, amelyeknek pontosan kell illeszkedniük más komponensekhez, állandó vastagságpontosságot igényelnek

Nem kritikus alkalmazásokhoz elegendő lehet a szabványos, megfelelő minőségű anyag használata, így a legjobb értéket érheti el. A cél az, hogy a befektetést a tényleges igényekhez igazítsa – se túlszabványosítani, se ne spórolni ott, ahol a teljesítmény számít

Ezen költségtényezők megértése hatékonyabb ajánlatkiértékelésre tesz képessé. De hogyan ellenőrizheti, hogy egy beszállító valóban azt a minőséget szállítja-e, amit állít? Itt jönnek képbe a tanúsítványok és szabványok

Minőséget igazoló tanúsítványok és szabványok

Hogyan győződhet meg arról, hogy egy beszállító minőségi állításai nem csupán marketing szövegek? A válasz a független tanúsításokban rejlik – független ellenőrzés abban, hogy egy gyártó folyamatai, anyagai és kimenetelei megfelelnek-e az elfogadott szabványoknak. Ha megérti, mit jelentenek valójában ezek a tanúsítványok, képes lesz elválasztani a ténylegesen minőségre fókuszáló gyártókat azoktól, akik csak üres ígéretekkel állnak elő.

A Pacific Certifications , lemezalkatrészeket gyártó vállalatok kulcsfontosságú iparágakat támogatnak, beleértve a gépjárműipart, az űr- és repülőipart, az ipari gépgyártást, a fogyasztási cikkeket, az elektronikát, a megújuló energiaforrásokat, a légkondicionáló rendszereket és az építőipart. A pontossággal, tartóssággal, korrózióállósággal, biztonsági előírásokkal és megfelelőségi követelményekkel kapcsolatos elvárások növekedése miatt a globális ellátási láncokban az ISO-tanúsítványok működési fegyelmet, dokumentált minőségi folyamatokat és versenyelőnyhöz vezető megbízhatóságot biztosítanak a gyártók számára.

Ipari tanúsítványok, amelyek garantálják a minőségi szabványokat

Nem minden tanúsítványnak van azonos súlya minden alkalmazás esetén. Annak megértése, hogy mely szabványok vonatkoznak az Ön iparágára, segít értékelni, hogy egy beszállító minősítései megfelelnek-e az Ön követelményeinek. Az alábbiakban bemutatjuk a legfontosabb fémszerkezetgyártási tanúsítványokat, amelyekkel találkozhat:

- ISO 9001: A minőségirányítási rendszer (QMS) alapvető, globálisan elismert szabványa. Ez biztosítja, hogy a termékek folyamatosan megfeleljenek az ügyfél- és szabályozási követelményeknek. A lemezfémgágyúk esetében ez a tanúsítvány azt mutatja, hogy a gyártó elkötelezett a dokumentált folyamatok, a folyamatos fejlesztés és az ügyfél elégedettsége mellett.

- ISO 14001: Környezetmenedzsment-rendszerekre vonatkozik. Az ilyen tanúsítvánnyal rendelkező gyártók hatékony erőforrás-felhasználást, hulladékcsökkentést és környezetvédelmi szabályozások betartását igazolják – ami egyre fontosabb a fenntarthatósági követelményekkel rendelkező vállalatok számára.

- ISO 45001: Az egészség- és biztonságirányítási rendszerekre összpontosít. Ez a szabvány a proaktív kockázatkezelésen keresztül biztosítja a biztonságos munkakörülményeket, különösen releváns lemezgyártó üzemekben, ahol a vágás, hegesztés és alakítás sajátos veszélyekkel jár.

- ISO 3834: Kifejezetten a hegesztési folyamatok minőségi követelményeit tárgyalja. A szakmai források szerint a hegesztés nélkülözhetetlen a lemezmegmunkálásban, és ez a szabvány biztosítja az építészeti szerkezetek teherbírásának fenntartásához elengedhetetlen minőségi hegesztési eljárásokat.

- ISO 1090: Acél- és alumíniumszerkezetek gyártására vonatkozik, és biztosítja a szerkezetek építőipari alkalmazásoknál támasztott biztonsági és teljesítménykövetelményeknek való megfelelést.

- AWS D1.1: Az American Welding Society (AWS) szerkezeti hegesztésre vonatkozó szabványa. A AZ Metals szerint meghatározza a hidak, épületek és infrastruktúra építésénél használt acélszerkezetek hegesztési eljárásaira, anyagaira és hegesztői minősítéseire vonatkozó követelményeket.

- ASME Section IX: A hajók, csövek és nyomás alatt álló alkatrészek hegesztési és forrasztási szabványait fedi le, amelyek kritikusak a gyártók számára kazánok, nyomástartó edények és kapcsolódó berendezések esetén.

A folyamatminősítéseken túl olyan szervezetek által kiadott anyagminősítéseket is érdemes keresni, mint az ASTM (American Society for Testing and Materials), amelyek igazolják, hogy az anyagok meghatározott tulajdonságai megfelelnek a dokumentált előírásoknak.

Mit jelent az IATF 16949 a precíziós alkatrészek számára

Ha minőségi lemezes anyagot vásárol autóipari alkalmazásokhoz, akkor egy minősítés kiemelkedik a többi közül: az IATF 16949. Ez nem csupán egy újabb minőségi címke – hanem az autóipar meghatározó minőségbiztosítási szabványa lemezes anyagok esetén.

Az Xometry szerint az International Automotive Task Force (IATF) az ISO 9001 minőségirányítási rendszert használja alapul ennek a keretrendszernek a fenntartásához, de azt kifejezetten az autógyártókra és beszállítókra szabta. Az IATF 16949 tanúsítvány lenyűgöző széleskörű témákat ölel fel, és különös hangsúlyt fektet az egységességre, biztonságra és minőségre az autóipari termékek vonatkozásában.

Mi különbözteti meg az IATF 16949-et az általános ISO szabványoktól?

- Autóipari specifikus fókusz: Míg az ISO 9001 iparágaktól függetlenül alkalmazható, az IATF 16949 kifejezetten az autógyártás kihívásaival kapcsolatos követelményeket foglalja össze

- Bináris tanúsítás: Egy vállalat vagy megfelel a szabványnak, vagy nem – nincsenek részleges tanúsítások vagy változatok

- Hibák megelőzésére helyezett hangsúly: A szabvány elsődleges célja a termékek hibáinak korlátozása, amely csökkenti a hulladékot és az erőforrás-pazarlást az egész ellátási láncban

- Ellátási láncra vonatkozó követelmények: Bár nincs rá jogi kötelezettség, a beszállítók és gyártók gyakran nem dolgoznak együtt olyan gyártókkal, akik nem rendelkeznek ezzel a tanúsítvánnyal

Pontos automobilalkatrészek, például alvázalkatrészek, felfüggesztési rendszerek és szerkezeti összeállítások esetén az IATF 16949 tanúsítvány azt jelzi, hogy a gyártó megfelelő szigorú minőségirányítási eljárásokat alkalmaz, amelyeket ezek a felhasználási területek megkövetelnek. Olyan vállalatok, mint a Shaoyi (Ningbo) Metal Technology ezen elkötelezettségüket IATF 16949 tanúsítvánnyal rendelkező működésükkel mutatják be, testre szabott fémsajtolási alkatrészeket és precíziós szerelvényeket szállítva olyan autógyártóknak, akik nem engedhetnek meg kompromisszumot a minőségben.

Hogyan tükröződnek a tanúsítványok a mindennapi minőségben

A tanúsítványok nem csupán papírmunka – dokumentált rendszereket jelentenek, amelyek közvetlen hatással vannak a kapott termékekre. A szakértők szerint a fémszerkezetek gyártásának legfontosabb eleme a minőség fenntartása. Kompromisszum soha nem lehet választás, hiszen millió jövőbeli projekt függ ettől.

Amikor egy gyártó rendelkezik a vonatkozó ISO lemezfémszabványokkal, a következőkre számíthat:

- Dokumentált folyamatok: Minden gyártási lépés megalapozott eljárásokat követ, amelyek ellenőrizhetők és igazolhatók

- Nyomon követhetőség: Az anyagok és folyamatok nyomon követhetők az ellátási lánc mentén

- Folyamatos fejlesztés: A tanúsított szervezeteknek folyamatos minőségjavítási erőfeszítéseket kell igazolniuk

- Rendszeres auditok: Független felülvizsgálatok igazolják a folyamatos megfelelőséget – nem csupán a kezdeti tanúsítést

- Helyesbítő intézkedési rendszerek: Amikor problémák merülnek fel, hivatalos eljárások biztosítják az okok azonosítását és kezelését

A globális lemezalkatrész-gyártási piac tükrözi ezt a tanúsítási tendenciát. A(z) ipari adatok szerint a világ vezető lemezgyártó szállítóinak több mint 60 százaléka rendelkezik legalább ISO 9001 tanúsítvánnyal, miközben az ISO 3834 hegesztési tanúsítvány alkalmazása rohamosan nőtt az autóipari és megújuló energia-alkatrész-gyártási szegmensekben.

A fémszerkezetek gyártói nagy felelősséggel tartoznak munkájukért, a minőségért és a dolgozókért. A tanúsítványok és szabványok célja, hogy biztosítsák: a fémszerkezet-gyártók betartsák a biztonsági és minőségi előírásokat, miközben versenyképesek maradnak a piacon.

Ezeknek a tanúsítványoknak az ismerete hatékony eszközt ad a beszállítók értékeléséhez. Ám egyedül a tanúsítványok nem árulják el a teljes történetet – szükség van gyakorlati módszerekre is annak ellenőrzésére, hogy a beszállító valóban teljesíti-e minőségi ígéreteit.

Hogyan értékeljük és válasszuk ki a minőségi lemezfémbeszállítókat

A tanúsítványok megmutatják, amit a beszállító az általa nyújtott szolgáltatásról állít. De hogyan ellenőrizheti ezeket az állításokat, mielőtt partnerséget kötne? A lemezfémbeszállítók értékelési folyamata elválasztja azokat a vevőket, akik folyamatos eredményeket kapnak, azoktól, akik drágán tanulják meg a tapasztalatokat próbálgatással és hibákkal. A legtöbb beszállító nem vezeti végig Önt ezen a részletes ellenőrzési folyamaton – mivel alapos felmérés feltárja a különbséget a marketingígéretek és a tényleges képességek között.

A York Sheet Metal szerint az ügyfelek igényeinek kielégítése az első helyen kell álljon a listáján – de vajon ugyanígy gondolkozik-e az Ön lemezalkatrész-szállítója? Ha a szállítója nem osztja prioritásait, ideje újraértékelni, kitől szerzi be anyagait. Építsünk fel egy szisztematikus megközelítést egy olyan fémszerkezet-gyártó cég kiválasztásához, amely valóban teljesít.

Kulcskérdések a potenciális szállítók számára

Mielőtt első rendelését leadná, a megfelelő kérdések feltárják, hogy egy gyártó képes-e teljesíteni az Ön igényeit. A Ryerson Advanced Processing szerint sok szállító jól mutatkozik be a kezdeti értékelés során – de csak akkor derül ki igazán, hogy valóban alkalmasak-e, ha mélyebben utánajárunk.

Az alábbiakban bemutatjuk a lényeges kérdéseket, amelyek elkülönítik a minőségre fókuszáló szállítókat a többiek közül:

- Hosszú távon is életképes? Mióta működik a vállalkozás? Fe invesztál-e modern berendezésekbe és technológiákba? Egy olyan gyártó, amely folyamatosan követi a iparági fejlődést, folyamatos elköteleződést jelez a minőség mellett.

- Képes kezelni az én konkrét igényeimet? Bárki állíthat képességeket – de tudnak-e tapasztalatot bemutatni az Ön anyagtípusaival, tűréseiivel és alkalmazásaival kapcsolatban? Kérjen példákat hasonló projektekből.

- Mennyi idő alatt készül el az árajánlat? A reakcióidő a felkérési fázisban előrejelzi a termelés alatti reagálási készséget. A minőségre fókuszáló beszállítók, mint például a Shaoyi Metal Technology 12 órás árajánlat-készítési időtartamot kínálnak, ami hatékonyságra, nem késlekedésre tervezett rendszereket jelez.

- Nyújtanak DFM-támogatást? A gyártáskönnyítés szempontjából történő tervezési tanácsadás segít optimalizálni a terveket a gyártás megkezdése előtt – csökkentve a költségeket és megelőzve a minőségi problémákat. A teljes körű DFM-támogatás azt jelzi, hogy a partner a sikerében érdekelt, nem csupán a megrendelés teljesítésében.

- Mik a prototípus-készítési lehetőségei? Képesek gyorsan mintákat előállítani érvényesítés céljából? A gyors prototípusgyártás – egyes beszállítók mindössze 5 napon belül szállítanak – lehetővé teszi a minőség ellenőrzését, mielőtt tömeggyártásra vállalkozna.

- Hogyan kezeli a ellátási láncot? A szakmai források szerint azonnali átállásra való képesség mutatja meg igazán, milyen pluszértéket hoznak a minőségi gyártók. Érdeklődjön az alapanyag-forrásokról, készletgazdálkodásról és helyzetkezelési tervről.

- Milyen minőségellenőrzési intézkedéseket alkalmaz? A Ryerson szerint a rossz minőség pontatlan specifikációkban, gondatlan kivitelezésben vagy figyelmetlen logisztikában nyilvánulhat meg. Konkrétan érdeklődjön az ellenőrzési pontokról, vizsgálati módszerekről és dokumentációról.

Ezekre a kérdésekre adott válaszok többet árulnak el, mint amit a képességek: felfedik a prioritásokat. Egy olyan beszállító, aki nehezen válaszol vagy homályos válaszokat ad, valószínűleg nem rendelkezik a minőségi fémmegmunkáló beszállítókra vonatkozó követelményeknek megfelelő rendszerekkel.

Lépésről lépésre történő beszállítói értékelési folyamat

A strukturált értékelés megakadályozza az érzelmi döntéseket, és biztosítja a konzisztens összehasonlítást a lehetséges partnerek között. Kövesse ezt a sorrendet alkatrészgyártó kiválasztásakor:

- Határozza meg egyértelműen az igényeit: Dokumentálja az anyagspecifikációkat, tűréseket, mennyiségi elvárásokat és szállítási határidőket, mielőtt kapcsolatba lépne a beszállítókkal. A homályos követelmények eltérő árajánlatokra hívják fel a figyelmet.

- Kérjen részletes árajánlatot több beszállítótól is: Ne csak az árakat hasonlítsa össze, hanem azt is, hogy mi van benne – például beállítási költségek, szerszámozás, felületkezelés, ellenőrzés és szállítás. A Fab Metal szerint egy pontatlan RFQ-folyamat helyet enged a rejtett költségeknek és félreértéseknek.

- Hitelesítse a tanúsítványokat függetlenül: Ne fogadja el minden állítást hitelt érdemlőnek. Kérjen jelenleg érvényes tanúsítványokat, és ellenőrizze azok érvényességét a kiadó szervezeteknél.

- Értékelje a kommunikáció minőségét: Figyelje az időzítést és a kommunikáció világosságát az árajánlati folyamat során. A York Sheet Metal szerint, amikor hívja vagy e-mailben ír a beszállítónak, mennyi időbe telik, amíg válaszolnak? A kommunikációnak kétirányúnak kell lennie.

- Igényeljen mintadarabokat vagy gyárlátogatást: A fizikai bizonyíték fontosabb, mint az ígéretek. Ellenőrizze a minták minőségét saját specifikációi alapján, vagy látogasson el a gyártóhelyre, hogy felmérje a berendezéseket, a szervezettséget és a munkavállalók szakértelmét.

- Ellenőrizze hasonló ügyfelek ajánlásait: Kérjen kapcsolattartókat saját iparági szegmenséből. Szakértők szerint sok mindent megtudhat a beszállító minőségéről abból, amit más vásárlók mondanak róla.

- Kezdjen kis rendeléssel: Tesztelje a kapcsolatot korlátozott kezdeti projekttel, mielőtt nagyobb mennyiségekre vállalkozna. Értékelje a pontos szállítást, az alkatrészek minőségét és a problémák megoldását.

- Határozza meg egyértelmű elvárásokat és mérőszámokat: Dokumentálja a minőségi szabványokat, elfogadható hibarátokat és a problémajelzési eljárásokat, mielőtt bővítené a termelést.

Vörös zászlók, amelyek minőségi kompromisszumokra utalnak

Tudni, mit kell elkerülni, éppen olyan értékes, mint tudni, mit kell keresni. A Fab Metal szerint a megfelelő fémszerkezet-gyártó kiválasztása nem csupán az árról vagy a közelségről szól – hanem arról, hogy megbízható partnert találjunk, aki folyamatosan, nagy mennyiségben is magas minőségű eredményeket képes szolgáltatni. Figyeljen ezekre a figyelmeztető jelekre:

- Gyenge kommunikáció vagy késleltetett válaszok: Ha egy beszállító napokig válaszol, vagy homályos válaszokat ad, az első jel arra, hogy valami nincs rendben. Egy megbízható partnernek átláthatónak kell lennie, gyorsan kell reagálnia az árajánlatkérésekre (RFQ), és világosan kell beszélnie a határidőkről, tűrésekről és képességekről.

- Nincs beruházás a felszerelésekbe vagy technológiába: Elavult felszerelések vagy az automatizálás hiánya gyakran azt jelenti, hogy hosszabb a gyártási idő, az eredmények inkonzisztensek, és korlátozott a skálázhatóság. Olyan céget akar, amely fejlődik az iparággal együtt.

- Egyszeri megközelítés helyett skálázható támogatás hiánya: Egy jó beszállító nem csak a prototípusáért van ott. Képesnek kell lennie arra, hogy önökkel együtt növekedjen, és az egyszeri igényektől eljusson a rendszeres, nagy volumenű termelésig.

- Rendetlen létesítmények: A káoszos gyártóterület gyakran a kaotikus folyamatok tükrét mutatja. A szakértők szerint a rendezetlenség kockázatot jelent – nemcsak a biztonság, hanem az ütemtervek és a végső minőség szempontjából is.

- Nem egyértelmű árképzés vagy rejtett költségek: Amikor pénzről és anyagokról van szó, az átláthatóság elengedhetetlen. Azok a beszállítók, akik nem képesek világosan feltörni a költségeket, esetleg minőségi leegyszerűsítéseket rejtegetnek.

- Hajlandóság hiánya a kihívások vállalására: A York Sheet Metal szerint az igazi partnerséghez mind a bizalom, mind a kockázatvállalás képessége szükséges. Olyan beszállítót keressen, aki hajlandó új anyagokkal vagy technológiákkal együtt dolgozni.

- Felelősség hiánya a hibákért: A felelősségvállalás a bizalom alapja. Amikor valami nem úgy alakul, ahogy tervezték, a beszállítója felelősséget vállal, és javítani próbál? Ha nem, akkor a minőség soha nem lesz állandó.

Annak a bizonyosságnak, amit egy erősebb beszállító nyújt az ellátási láncnak, elsőbbséget kell élveznie az agresszív ígéretekkel és elmaradt szállításokkal szemben. Olyan partnerek után nézzen, akik valószerű határidőkre vállalnak kötelezettséget, és betartják ígéreteiket.

Hogyan néz ki egy minőségközpontú képesség

Az észrevehető vörös zászlók megértése elengedhetetlen – ugyanakkor fontos, hogy felismerjük a valódi minőségközpontú működést is. Íme, ami kiváló beszállítókat megkülönbözteti:

| Képességtartomány | Átlagos beszállító | Minőségközpontú beszállító |

|---|---|---|

| Árajánlat leadási idő | 3-5 munkanap alatt | Ugyanazon a napon, legfeljebb 12 órán belül |

| Prototípus-készítés Sebessége | 2-4 hét | 5 napos gyors prototípuskészítés elérhető |

| DFM Támogatás | Korlátozott vagy többletköltségű | Átfogó és integrált |

| Termelési skálázhatóság | Fix kapacitás | Automatizált rendszerek a mennyiségi rugalmassághoz |

| Kommunikáció | Reaktív, késleltetett | Proaktív frissítések, gyors reakció |

| Minőségi dokumentáció | Kérésre elérhető | Minden szállítmánnyal szabványosan mellékelve |

Azok a gyártók, amelyek ezeket a képességeket demonstrálják, jelezhetik rendszerekbe történő befektetésüket, amelyek konzisztens eredményeket hoznak. Különösen az autóipari alkalmazások esetében azok a beszállítók, akik gyors prototípusgyártást, átfogó DFM tanácsadást és IATF 16949 minősítést kínálnak – például a futómű, felfüggesztés és szerkezeti alkatrészek terén specializálódott vállalatok – képviselik azt a minőségi szintet, amelyhez más iparágak is igazodhatnak.

A cél nem a legolcsóbb lehetőség megtalálása – hanem olyan partner keresése, amelynek képességei megfelelnek az Ön igényeinek, és amelynek prioritásai az Önével összhangban vannak. A régóta működő iparági szakemberek szerint az Ön vevői nem tűrik a rossz minőséget, és Ön sem tűrheti el ezt lemezalkatrész-szállítójától sem. Válasszon olyan beszállítót, aki ugyanolyan komolyan veszi a minőséget, mint Ön, és így nem kell aggódnia az alacsony színvonalú alkatrészek miatt, amelyek zavarhatnák üzemeltetését.

Ezzel az értékelési kerettel felszerelkezve most már képes arra, hogy bármely beszállító állításait objektív szempontok alapján értékelje – ezzel átalakítva a lemezfémbeszerzési folyamatot találgatásból informált döntéshozatallá.

Gyakran ismételt kérdések a minőségi lemezfémről

1. Mi határozza meg a minőséget a lemezgyártásban?

A minőségi lemezfémet négy kulcsfontosságú tényező határozza meg: anyagösszetétel, amelyet az ASTM vagy az ISO tanúsítványai igazolnak, a kaliberpontosság, amely biztosítja az egységes vastagságot az egész lemezen, a hibamentes felületi minőség, amely mentes pórusoktól vagy korróziós foltoktól, valamint a szerkezeti integritás, amely ellenáll a torzulásnak a feldolgozás során. A prémium anyagok meghaladják az alapvető előírásokat a szakítószilárdság, alakíthatóság és korrózióállóság tekintetében – ezek a tulajdonságok közvetlenül befolyásolják, hogy a kész termékek hogyan viselkednek a terhelés és a környezeti kihívások hatására idővel.

2. Hogyan válasszam ki a projektjemhez megfelelő lemezkalibert?

A megfelelő lemezvastagság kiválasztásakor egyensúlyt kell teremteni a szerkezeti igények, a súlykorlátozások és a gyártási folyamatok között. Ne feledje, hogy a lemezvastagság-számok ellentétesen működnek – magasabb szám vékonyabb fémet jelent. Emellett ugyanaz a lemezvastagság-szám különböző anyagoknál eltérő vastagságot takar: a 14-es lemezvastagságú rozsdamentes acél 0,0781 hüvelyk, míg a 14-es lemezvastagságú alumínium csak 0,0641 hüvelyk. Rendeléseknél mindig adja meg a lemezvastagság-számot és a tényleges méretet is, hogy elkerülje a költséges hibákat.

3. Milyen tanúsítványokat érdemes keresni egy lemezes fém beszállítójánál?

A kulcsfontosságú tanúsítványok közé tartozik az ISO 9001 a minőségirányítási rendszerekre, az ISO 3834 a hegesztési minőségre, valamint az AWS D1.1 szerkezeti hegesztési szabványokra. Az autóipari alkalmazásokhoz elengedhetetlen az IATF 16949 tanúsítvány — ez az iparág meghatározó minőségi szabványát képviseli, amely a hibák megelőzésére és az ellátási lánc követelményeire helyezi a hangsúlyt. A Shaoyi Metal Technology vállalat például ezt az elkötelezettséget demonstrálja pontos, autóipari alkatrészekhez készült, IATF 16949 tanúsítvánnyal rendelkező gyártási folyamataival.

4. Miért kerül többe a minőségi lemezacél, mint az általános készlet?

A prémium minőségű lemezárak több tényezőt is tükröznek: magasabb minőségű ötvözeteket finomított összetevőkkel, szigorúbb vastagságtűrésekhez pontos gyártás szükséges, speciális felületkezeléseket, mint például porfestés a tartósság érdekében, valamint tanúsítási követelményeket, amelyek további tesztelést és dokumentációt igényelnek. Ugyanakkor az olcsóbb anyagok választása gyakran rejtett költségekhez vezet, mint például átdolgozási költségek, szerelési késések, idő előtti cserék és reputációs károk, amelyek messze meghaladják a kezdeti megtakarításokat.

5. Hogyan értékelhetem ki egy lemezszállító beszállítóját megrendelés leadása előtt?

Kezdje azzal, hogy felméri az árajánlat-készítési időt – például a minőségre fókuszáló beszállítók, mint a Shaoyi, 12 órás válaszidőt kínálnak. Érdeklődjön DFM-támogatásról, prototípus-készítési lehetőségekről (néhányan 5 napon belül szállítanak), valamint a termelés skálázhatóságáról. Ellenőrizze függetlenül a tanúsítványokat, vizsgálja meg a mintadarabokat a specifikációk alapján, és kérjen referenciákat hasonló ügyfelektől. Figyeljen vörös zászlókra, mint például késleltetett kommunikáció, elavult gépek, homályos árképzés vagy hajlandóság hiánya a minőségi problémákért való felelősségvállalásra.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —