Progresszív sablonos fémstamping autóalkatrészekhez: A nagy sorozatszámú gyártás útmutatója

TL;DR

A progresszív sablonos sajtolás egy nagysebességű fémalakítási eljárás, amely során egy folyamatos fémszalagot vezetnek végig egymást követő állomásokon, így keletkezik az elkészült alkatrész minden egyes sajtolási ütemben. A járműiparban ez a módszer aranystandard a kis- és közepes méretű, nagy pontosságú alkatrészek tömeggyártásához—például tartókonzolok, elektromos csatlakozók és érzékelő rögzítők —olyan szűrű tűréshatárok mellett (gyakran ±0,025 mm) és minimális anyagpazarlással. Ellentétben a transzfer sajtolással, amely nagyobb szerkezeti alkatrészek esetén egyes darabokat kezel, a progresszív sajtolás maximalizálja az hatékonyságot nagy sorozatgyártásban, így elengedhetetlen a Just-in-Time (JIT) ellátási láncokhoz.

Progresszív Sablonos Sajtolás: Az Automobilipar Motorja

A nagy kockázatú gépjárműgyártási iparágban, ahol az éves termelési mennyiség gyakran eléri az évi millió darabot, a sebesség és az egységes minőség elengedhetetlen. A progresszív bélyegzés ezen ökoszisztéma gerincét képezi, nyers fémtekercseket alakítva át befejezett alkatrészekké olyan ütemben, amely meghaladhatja az 1000 darabot percenként. A folyamat egyedi előtoló mechanizmuson alapul: egy folyamatos fémcsíkot tekercsről bontanak le, és automatikusan betáplálnak egy bélyegző sajtolóba.

A sajtolón belül a haladó matrica többállásos szerszámként működik. Ahogy a szalag lépésről lépésre halad, pontos időközönként megáll, ahol különböző műveletek – például kivágás, hajlítás, lyukasztás, dörzsölés és fogazás – egyszerre végezhetők el az egyes állomásokon. Különösen fontos, hogy az alkatrész a fém szalaghoz (a „hálózathoz”) csatlakozva marad egészen a végső állomásig, ahol azt levágják és kiejtik. Ez a folyamatos rögzítés kiválóbb igazítást és vezérlést biztosít a kézi módszerekhez képest, drasztikusan csökkentve a ciklusidőt és a munkaerőköltségeket.

Az autóipari mérnökök számára az elsődleges érték abban rejlik ismételhetőség . Amint egy előrehaladó kivágószerszám elkészül és érvényesítésre kerül, több millió azonos alkatrészt képes előállítani szinte nulla méretbeli eltéréssel. Ez a képesség létfontosságú az automatizált szerelőszalagok számára, ahol akár egy mikronnál is kisebb eltérés egy csatlakozóban vagy konzolban dugulást vagy meghibásodást okozhat. Továbbá a másodlagos műveletek – például menetvágás vagy érintkezők behelyezése – közvetlen integrálása a szerszámba (szerszámon belüli szerelés) tovább csökkenti a gyártási lábnyomot.

A progresszív kihajtás által gyártott lényeges autóalkatrészek

Bár a nagyobb karosszériapaneleket általában átviteli szerszámokkal vagy egymás után kapcsolt vonalakkal készítik, a progresszív kihajtás uralja az ezer darab kisebb, bonyolult alkatrész előállítását, amelyek lehetővé teszik a jármű működését. Ezek az alkatrészek a járműrendszerek szerint kategorizálhatók, amelyeket támogatnak.

Karosszéria- és szerkezeti alkatrészek

A jármű szerkezeti integritása a polcoltás mögött rejtett számtalan erősítő alkatrésztől függ. A progresszív nyomtatás ideális a nagy szilárdságú acél gyártásához üléscsatornák, fekvőhelyek és biztonsági öv-tartók - Nem. Ezek a alkatrészek erős mechanikai tulajdonságokat igényelnek, de nagy mennyiségben kell gyártani őket, hogy megfeleljenek a járművek összeszerelési sebességének. A következők a gyakori alkalmazások:

- A 7302 vtsz. alá tartozó gépek

- Ablakemelő alkatrészek

- A járművekhez tartozó gépek

- A légzsákok beépítésének alkatrészei

Elektromos és elektromos járművek

Mivel az iparág az elektromos járművek felé fordul, egyre nagyobb a kereslet a nyomtatott elektromos alkatrészek iránt. A rézet és a rézet bonyolult geometria formáira vágják, hogy megkönnyítsék a vezethetőséget és a csatlakoztatást. Buszbárkányokról , amelyek az EV-akkumulátorcsomagokban elosztják az energiát, kiváló példa azokra az alkatrészekre, amelyek profitálnak a progresszív hengerlési eljárás pontosságából. Ez az eljárás lehetővé teszi bonyolult terminálalakok és rugós érintkezők kialakítását anélkül, hogy sérülne az anyag finom felülete. A főbb elektromos alkatrészek a következők:

- Vezetékvázak és csapcsatlakozók

- Érzékelőházak és fedelek

- Biztosítékfogantyúk és relékivezetékek

- Akkuérinthető lemezek

Motor- és alvázalkatrészek

A motorháztető alatt az alkatrészeknek ki kell bírniuk a szélsőséges hőmérsékletet, rezgést és korróziót okozó környezetet. Rozsdamentes acélból és speciális ötvözetekből készült alkatrészeket hengerlenek bele üzemanyag-befecskendező fogantyúkba, szelepfedelekbe és hőpajzsokba . Az alváz is használ sajtolással készült fékfogantyúkat, ABS-érzékelő rögzítéseket és réshüvelyeket ezekre a biztonságkritikus alkalmazásokra a kovácsolási eljárás által biztosított egységes szemcsefolyam gondoskodik arról, hogy az alkatrészek ciklikus terhelés alatt is megőrizzék szerkezeti integritásukat.

Progresszív sablon vs. Transzfer sablon: A megfelelő módszer kiválasztása

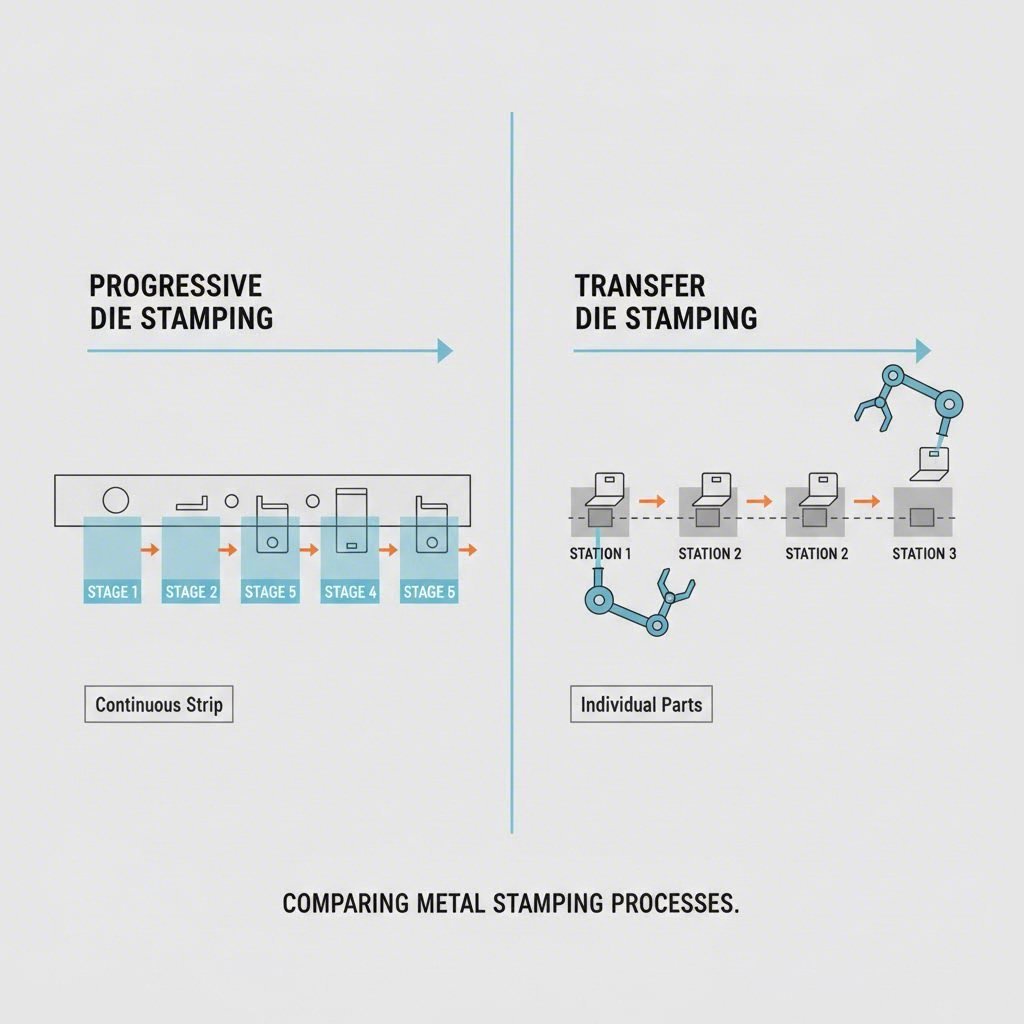

Az egyik legfontosabb döntés egy autóipari beszerzési vezető számára a megfelelő kihúzásos technológia kiválasztása. Bár a progresszív kihúzás hatékony, nem minden esetben univerális megoldás. A választás gyakran az alkatrész méretén, geometrián és mennyiségen múlik.

| Funkció | Progresszív nyomtatás | Átviteli ütés |

|---|---|---|

| Részkezelés | Az alkatrész az acélszalaghoz marad, egészen a folyamat végéig. | Az alkatrész először levágásra kerül (kivonatolás), majd mechanikus ujjak mozgatják tovább. |

| Ideális alkatrész méret | Kis és közepes (pl. csatlakozók, konzolok). | Nagy (pl. kereszttartók, keretínkek, mély házak). |

| Termelési sebesség | Rendkívül magas (folyamatos ciklus). | Közepes (a transzfer mechanizmus sebessége korlátozza). |

| Szerszámköltség | Magasabb kezdeti beruházás (összetett egyetlen szerszám). | Változó, de gyakran magasabb darabköltség a lassabb sebesség miatt. |

| Legjobban alkalmas | Nagy mennyiségű, összetett alkatrészek szigorú tűréshatárokkal. | Mélyhúzott alkatrészek vagy nagyobb szerkezeti elemek. |

Progresszív nyomtatás egyértelműen nyerő megoldás a kisebb alkatrészekhez, amelyek nagy termelési sebességet és szigorú tűréseket igényelnek. A „sáv” módszer kiküszöböli az összetett átviteli mechanizmusok szükségességét, csökkentve ezzel az alkatrész-elcsúsztatás veszélyét. Ugyanakkor nem alkalmas mélyhúzásra (ahol az alkatrész mélysége meghaladja az átmérőjét), mivel a sáv korlátozza az anyagáramlást.

Átviteli ütés , ellentétben a fentivel, nagyobb alkatrészekhez, például felfüggesztési karokhoz vagy olajteknőkhöz szükséges. Mivel az alkatrész azonnal elválik a sávtól, szabadon manipulálható – elforgatható vagy döntött helyzetbe hozható – az állomások között. Ez lehetővé teszi a mélyebb húzásokat és összetettebb alakítási műveleteket, amelyek egy progresszív sablonál szakítanák a sávot.

Anyagválasztás az autóipari teljesítményhez

A progresszív kihúzás sokoldalúsága lehetővé teszi a gyártók számára, hogy különböző anyagokkal dolgozzanak, melyek mindegyikét az autóipari környezetben megkövetelt konkrét teljesítményjellemzők alapján választják ki.

Magas szilárdságú, alacsony ötvözetű acél a szerkezeti és biztonsági alkatrészek munkalovát képezi. Kiváló szilárdság-tömeg arányt nyújt, így elengedhetetlen ütközésbiztonsági elemekhez, mint például a lökhárító merevítések és oszlop rögzítések. Ezeknek a keményített anyagoknak az alakításához erős szerszámokra van szükség, amelyek karbidból vagy prémium szerszámacélból készülnek, hogy megelőzzék a túlzott kopást.

Alumínium egyre jobban előnyben részesítik a könnyűsúlyú tervezési kezdeményezések során, annak érdekében, hogy javítsák az üzemanyag-hatékonyságot és az elektromos járművek (EV) hatótávolságát. Bár az alumínium hajlamosabb a rugóhatásra (azaz visszatér az eredeti alakjába hajlítás után), mint az acél, a fejlett progresszív sablonok ezt ellensúlyozzák túlhajlással. Gyakori alkalmazási területei közé tartoznak a hőpajzsok, konzolok és díszítőelemek.

Nem rézből elengedhetetlenek a járművek villamosított jövőjéhez. Kiváló elektromos vezetőképességük miatt váltak szabvánnyá a kapcsok, csatlakozók és sínrendszerű elemek esetében. A fokozatos kihajtás során ezek a puha fémek nagy sebességgel alakíthatók, azonban ügyelni kell a hulladékkezelésre és a felületi karcolódások megelőzésére.

Minőségi szabványok és stratégiai beszerzés

Az autóipari ellátási láncban a minőséget szigorú globális szabványok irányítják, elsősorban a A szövetek tanúsítvány. Ez biztosítja, hogy a kihajtó szállítónak erős minőségirányítási rendszere legyen, amely a hibák megelőzésére és a változékonyság csökkentésére helyezi a hangsúlyt. Partnerválasztáskor a mérnököknek olyan képességeket is figyelembe kell venniük, amelyek a hagyományos kihajtásnál tovább mennek, például beépített látórendszerekkel, amelyek 100%-os ellenőrzést végeznek a kritikus méretek tekintetében.

Gyakori kihívás az autógyártók számára, hogy olyan szállítót találjanak, amely áthidalja a kezdeti tervezés és a tömeges gyártás közötti szakadékot. Míg egyes cégek csak nagy volumenű megrendeléseket vállalnak, rugalmas partnerek, mint Shaoyi Metal Technology kiterjedt kihúzásos megoldásokat kínálnak, amelyek gyors prototípusgyártástól a nagy volumenű gyártásig terjednek. Az IATF 16949 tanúsítvánnyal rendelkező precíziót és akár 600 tonnás sajóképességet kihasználva képesek olyan kritikus alkatrészek szállítására, mint a vezérlőkarok és alvázak, miközben betartják a globális OEM szabványokat. Ez a rugalmasság lehetővé teszi a mérnökök számára, hogy prototípusfutammal érvényesítsék a terveket, mielőtt a millió darabos alkatrészekhez szükséges drága szerszámokba befektetnének.

Végül, a megfelelő beszerzési döntés a darabár és a kockázat közötti egyensúlyt jelenti. Egy helyi beszállító gyorsabb kommunikációt kínálhat, de egy megalapozott nemzetközi partnerről, amely rendelkezik IATF minősítéssel, gyakran jelentős költségelőnyt kínálhat anyagminőséget vagy szállítási határidőket áldozatul téve.

Következtetés: Hatékonyság növelése az autógyártásban

A progresszív kihúzás továbbra is kulcsfontosságú technológia az autóipar számára, lehetővé téve a modern járművek által igényelt összetett, tartós és pontos alkatrészek tömeges gyártását. Az elektromos jármű (EV) akkumulátorában található elektromos csatlakozóktól kezdve egészen a ülést rögzítő nagy szilárdságú konzolokig, ez a folyamat biztosítja a termelési vonalak folyamatos működéséhez szükséges skálázhatóságot és költséghatékonyságot. A beszerzési csoportok és mérnökök számára elengedhetetlen a módszer mechanikájának, anyagkorlátozásainak és beszerzési szabványainak megértése, hogy optimalizálhassák az autóipari ellátási láncot és biztosíthassák a járművek minőségét.

Gyakran Ismételt Kérdések

1. Mi a különbség a progresszív kihúzás és a transzfer kihúzás között?

A fő különbség a munkadarab kezelésében rejlik. A progresszív tömörítésnél a darab csatlakoztatva marad egy folyamatos fémszalaghoz, miközben végighalad a különböző állomásokon. Az átviteli tömörítésnél a darabot először levágják a szalagról, majd mechanikusan (átvitellel) mozgatják tovább az egyes állomások között. A progresszív eljárás általában gyorsabb és kisebb alkatrészekhez jobban alkalmazható, míg az átviteli eljárás nagyobb, mélyhúzott alkatrészekhez illik.

2. Mely anyagokat használják leggyakrabban autók progresszív tömörítésénél?

Az autóipari sajtolás során gyakran használnak nagyszilárdságú, alacsony ötvözetű (HSLA) acélt szerkezeti alkatrészekhez annak tartóssága miatt. Az alumíniumot széles körben alkalmazzák könnyűsúlyú alkatrészeknél, például hőpajzsoknál és konzoloknál. A réz és a sárgaréz szabványos választás az elektromos alkatrészekhez, mint csatlakozók és sínvezetékek, magas vezetőképességük miatt.

3. Miért fontos az IATF 16949 tanúsítvány a sajtálószállítók számára?

Az IATF 16949 a gépjárműiparra kifejezetten szabott nemzetközi minőségirányítási szabvány. Ez biztosítja, hogy egy sajtolószállító szigorú hibapreventív, hulladékkockázat-csökkentési és folyamatos fejlesztési gyakorlatokat kövessen. Az IATF tanúsítvánnyal rendelkező beszállítótól történő beszerzés gyakran kötelező követelmény az OEM-ek számára a alkatrész-biztonság és megbízhatóság érdekében.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —