PPAP termelési szintek leképezve: Mit kell benyújtani, mikor és miért

A PPAP gyártás demisztifikálása a gyártók számára

Mi az a PPAP, és miért fontos a gyártásban

Amikor járműipari vagy ipari alkatrészeket szerződtet, gyakran hallani a „ppap gyártás” kifejezésről. De mit jelent a PPAP, és miért ennyire lényeges? A PPAP a „Production Part Approval Process” (Termelési Alkatrész Jóváhagyási Folyamat) rövidítése, amely egy strukturált módszer arra, hogy megerősítse, a termék és a gyártási folyamat egyaránt megbízhatóan teljesíti az ügyfél követelményeit. Ezt a folyamatot széles körben alkalmazzák a járműiparban, valamint egyre inkább az űr- és repülőgépiparban, az elektronikában és más magas követelményszintű iparágakban.

Képzelje el, hogy új alkatrész bevezetése után, a gyártás megkezdése után derül ki, hogy az nem felel meg az ügyfél igényeinek. Bonyolult és kockázatos? Pontosan ezt a fajta helyzetet hivatott megelőzni a PPAP. A PPAP (Production Part Approval Process – Gyártmányhagyományosítási Folyamat) szabályozza, hogy a beszállítók hogyan bizonyíthatják dokumentumcsomag segítségével, hogy alkatrészeik és gyártási folyamataik alkalmasak a sorozatgyártásra.

PPAP jelentése vs. mindennapi minőségellenőrzések

Könnyű összekeverni a PPAP-ot a rutinellenőrzésekkel vagy minőségellenőrzésekkel, de nagy a különbség közöttük. Míg a mindennapi minőségellenőrzések egyedi tételben előforduló hibák észlelésére koncentrálnak, addig a PPAP folyamat arról szól, hogy már eleve bizonyítva legyen: az egész rendszer – tervezés, anyagok, gyártás és tesztelés – képes folyamatosan megfelelő minőségű alkatrészek előállítására idővel. Más szóval, a PPAP nem csupán egy ellenőrzőlista; átfogó bizonyítékkal támogatott csomag, amelyet a beszállító és az ügyfél is átnéz és elfogad, végül a Part Submission Warrant (PSW – Alkatrész-beküldési Nyilatkozat) aláírásával zárul.

- Megerősíti a tervezési és folyamatkészültséget a tömeggyártás (SOP) megkezdése előtt

- Összehangolja a beszállító és az ügyfél elvárásait a követelményekkel és a minőséggel kapcsolatban

- Csökkenti a költséges visszahívások, átdolgozások és indítási késések kockázatát

- Biztosítja a dokumentáció nyomonkövethetőségét és a világos kommunikációt

- Támogatja a beszállítói jóváhagyást és az üzleti kapcsolatok folyamatos kezelését

A PPAP érvényesíti a terméket és a gyártási folyamatot egyaránt, biztosítva a tömeggyártásra való felkészültséget, ahogyan azt az AIAG PPAP-4 szabvány előírja.

Hogyan illeszkedik a PPAP-gyártás a beszállítói jóváhagyásba

PPAP-gyártás több helyzetben is aktiválódik: új alkatrész bevezetésekor, műszaki változtatáskor, beszállítóváltáskor, vagy akkor is, ha az ügyfél a termék életciklusa során kéri [Capvidia] . A folyamat együttműködési jellegű, ahol a beszállítók állítják össze a PPAP csomagot, az ügyfelek pedig (gyakran OEM-ek vagy Tier 1-esek) átnézik és jóváhagyják azt, mielőtt a teljes körű gyártás elkezdődne.

Anders mint a mindennapi ellenőrzések, a PPAP nem egyszeri tevékenység. Élő dokumentumhalmazról van szó, amelyet frissíteni kell, valahányszor változás történik az alkatrészben vagy a folyamatban. A végső cél? Biztosítani, hogy minden leszállított alkatrész eleget tegyen az összes műszaki, minőségi és biztonsági követelménynek – már az elejétől fogva.

A PPAP fő céljai és eredményei

- Dokumentált bizonyíték nyújtása arról, hogy az alkatrészek megfelelnek az ügyfél specifikációinak

- A folyamatképesség és -irányítás bemutatása

- Zökkenőmentes és magabiztos termékbevezetések elősegítése

- Szállító-vevői összhang és bizalom kialakítása

A gyártásban használt PPAP jelentésének és a termelési alkatrész-jóváhagyási folyamat (PPAP) működésének megértésével jobban tudja összehangolni csapatát, felkészülni az ügyfél általi auditokra, és elkerülni a költséges hibákat. Ne feledje: a PPAP a bevezetésre való felkészültség és a hosszú távú szállítói siker útmutatója.

Az APQP és a PPAP összekapcsolása, valamint az FAI különbségeinek tisztázása

Az APQP és PPAP kapcsolatának magyarázata

Amikor a minőségi tervezésről hall az autóipari vagy ipari szektorban, észreveheti, hogy két rövidítés újra meg újra felbukkan: az APQP és a PPAP. De mi is a valódi különbség – és miért fontos ez a következő projekted szempontjából?

Bontsuk le. Az APQP azt jelenti: Fejlett termékminőség-tervezés gondoljon az apqp folyamat úgy, mint egy útmutatóra egy új termék fejlesztéséhez, amely biztosítja, hogy minden tervezési és gyártási részletet megtervezzünk, ellenőrizzünk és kontrolláljunk. Ez egy közös munka, amelyben mérnökök, gyártási, minőségbiztosítási és ellátási lánc-szakértők együttműködve próbálnak megelőzni problémákat, mielőtt azok fellépnének [InspectionXpert] .

A PPAP, vagyis a Gyártmány engedélyezési folyamat az APQP egyik kulcsfontosságú mérföldköve. Ez az a dokumentációs csomag, amelyet az ügyfélnek nyújt be a tervezési ciklus végén – bizonyíték arra, hogy csapata képes folyamatosan olyan alkatrészeket előállítani, amelyek minden előírást teljesítenek. Más szavakkal, az APQP a folyamat, a PPAP pedig az a ellenőrzési pont, amely megerősíti, hogy készen áll a gyártásra.

| A folyamat | Cél | Időzítés | Teljesítmény | A tulajdonos |

|---|---|---|---|---|

| APQP | Termék- és folyamatfejlesztés tervezése és irányítása | Indításig (fázisok 1–5) | Tervezési FMEA, Folyamat FMEA, Irányítási terv, Folyamatábra, MSA, Képességvizsgálatok, érvényesítési eredmények | Keresztfunkcionális csapat (Mérnöki, Minőség, Gyártás, Beszerzés) |

| PPAP | A termék és folyamat gyártásra való felkészültségének igazolása | APQP vége (4. fázis) | PPAP benyújtási csomag (DFMEA, PFMEA, Irányítási terv, PSW, képességbizonyíték) | Beszállító (az ügyfél jóváhagyásra benyújtja) |

| FAI | Az első sorozatgyártmány megfelelőségének ellenőrzése | A korai gyártás előtt vagy alatt | FAI jelentés (méretek, anyag és folyamat ellenőrzése az első mintán) | Beszállító vagy gyártó (gyakran belső vagy vásárlói felülvizsgálat céljából) |

PPAP vs FAI: Mi változik és mi marad

Könnyű összekeverni a PPAP-et az Első Minta Ellenőrzéssel (FAI), pedig különböző szerepük van. Az FAI olyan, mint egy pillanatkép: igazolja, hogy az alkatrész első gyártmánya megfelel a rajzoknak és specifikációknak. Ez különösen elterjedt az űr- és repülőiparban, de megjelenik az autóiparban is új vagy lényegesen módosult alkatrészek esetén. Az FAI általában egy egyszeri, részletes ellenőrzés egy alkatrészen vagy tételen, amely a tömeggyártás megkezdése előtt történik.

A PPAP másrészt egy átfogó csomag, amely nemcsak méreteredményeket tartalmaz (néha FAI-adatokat használva), hanem folyamatképességi vizsgálatokat, anyagtanúsítványokat és vezérlési terveket is. Arról szól, hogy bizonyítsa: az egész folyamata – nem csak egy alkatrész – hosszú távon ismételten képes minőséget biztosítani. Egyes OEM-ek FAI-adatokat kérhetnek a PPAP részeként, de a PPAP mindig tovább megy, és folyamatos érvényesítést, valamint dokumentációs frissítéseket igényel, ha változás történik.

Fejlett termékminőség-tervezés gyakorlatban

Hogyan működik együtt az APQP és a PPAP a való világban? Képzelje el, hogy új autóipari alkatrészt vezet be. Az APQP során a csapata elkészíti az összes alapdokumentumot – DFMEA, PFMEA, Folyamatábra, Vezérlési terv, Mérőrendszerek elemzése (MSA) és képességvizsgálatok. Ezek a kimenetek nem csupán papírmunka; ezek alkotják minőségi rendszerének gerincét, és közvetlenül a PPAP-beszámolóba kerülnek.

- Az APQP biztosítja, hogy a folyamat megbízható legyen, és a kockázatok kezelve legyenek a gyártás megkezdése előtt.

- A PPAP a formális ellenőrzési pont – az ügyfél számára biztosítja, hogy minden készen álljon az indításra.

- Az FAI támogató eszköz, amely részletes bizonyítékot szolgáltat egy adott gyártmányról, de nem helyettesíti a PPAP által előírt folyamatos, rendszerszintű érvényesítést.

Az APQP és a PPAP ugyanannak az egésznek a két oldala: az APQP a tervezést és a folyamatszabályozást jelenti, míg a PPAP azt igazolja, hogy ez a szabályozás termelésre kész, előírásoknak megfelelő alkatrészekhez vezet.

Ha megérti a különbséget apqp vs ppap és hogy az FAI hogyan illeszkedik ebbe, jobban fel lesz készülve az ügyfél elvárásainak teljesítésére, a követelmények tárgyalására, és biztosíthatja, hogy az indítás zökkenőmentesen menjen. Készen áll a mélyebb elemzésre? Következő lépésként a konkrét PPAP szinteket és dokumentumigényeket vesszük sorra, hogy kiválaszthassa a megfelelő módszert a következő benyújtásához.

PPAP Szintek és Dokumentumtérképezés Gyakorlati Használatra

PPAP Szintek és Benyújtási Indítók Megértése

Elgondolkozott már azon, hogy miért kér egy vevő konkrét PPAP szintet, vagy mit jelentenek valójában a PPAP szintek a projektje szempontjából? A válasz a kockázat, összetettség és bizalom közötti egyensúlyban rejlik. A PPAP folyamat öt benyújtási szintet használ annak meghatározására, hogy milyen bizonyítékokat és ppap dokumentumai kell benyújtania alkatrész-elfogadáshoz. Ezek a szintek nem csupán bürokrácia – biztosítják a megfelelő mértékű felügyeletet minden alkatrész esetében, az egyszerű rögzítőelemektől a biztonságtechnikailag kritikus alkatrészekig.

A benyújtás indokai közé tartozik új alkatrész bevezetése, műszaki változtatások, beszállítóváltás vagy vevői kérés. A kiválasztott PPAP szint határozza meg a benyújtandó dokumentáció terjedelmét és részletességét. Nézzük meg részletesen az egyes szinteket és azt, mikor alkalmazzák őket.

PPAP 1–5. szint: Mit kell benyújtani és mikor

- 1. szintű PPAP : Csak a PSW (Alkatrész-benyújtási Nyilatkozat) kerül benyújtásra. Katalógusos vagy alacsony kockázatú szabványos alkatrészeknél használatos, illetve olyan beszállítók esetében, akiknek már bizonyított a múltbeli teljesítménye. Gyors és egyszerű eljárás, de összetett alkatrészeknél ritkán alkalmazzák. [Six Sigma Development Solutions] .

- 2. szintű PPAP : PSW, valamint korlátozott minták és támogató adatok (például alapvető méreteredmények vagy anyagvizsgálati eredmények). Mérsékelten összetett alkatrészek esetén alkalmazzák, vagy amikor az ügyfél nagyobb bizonyosságot igényel, mint a 1. szintnél, de nem kéri a teljes csomagot.

- Level 3 ppap : PSW, termékminták és a teljes támogató adatcsomag. Ez a leggyakrabban előforduló benyújtási szint – tekinthető a „arany standardnak” a ppap szint 3 benyújtásoknál. Az ügyfelek itt teljes átláthatóságot és megalapozott bizonyítékokat várnak el.

- 4. szintű PPAP : PSW, valamint minden egyéb, amit az ügyfél kér. Teljesen testreszabott szint, gyakran olyan alkatrészeknél használatos, melyek különleges előírásoknak vagy működési követelményeknek felelnek meg.

- 5. szintű PPAP : PSW, minták és az összes támogató adat rendelkezésre állósnak kell lennie a gyártási helyszínen. Az ügyfél helyszíni ellenőrzést végezhet, hogy minden információt személyesen ellenőrizhessen – kizárólag nagy kockázatú vagy kritikus alkatrészek esetén.

PPAP 3. szint: Amikor az ügyfél teljes bizonyítékot vár

Miért? level 3 ppap olyan fontos? A legtöbb autóipari és magas megbízhatóságú alkalmazás esetén a 3. szint az alapértelmezett, kivéve, ha az ügyfél kifejezetten felmenti ettől. Ez a megközelítés biztosítja, hogy folyamatának és termékének minden egyes eleme dokumentált, nyomon követhető és áttekinthető legyen. Ha bármikor kétségei vannak, feltételezze a 3. szintű követelményeket, és ellenőrizze az ügyféllel a kivételeket. Ez a hozzáállás segít elkerülni a drága újrafeldolgozást vagy ismételt benyújtásokat később.

Mindig erősítse meg az ügyfél-specifikus követelményeket a PPAP szintjének véglegesítése előtt – egyes ügyfelek a kockázattól, múltbeli tapasztalatoktól vagy egyedi igényektől függően módosíthatják a szintet.

Dokumentum-hozzárendelés egyszerűsítve szintenként

A megfelelő kiválasztása ppap szint csak a feladat fele. A beadáshoz szükséges megfelelő dokumentumokat is össze kell állítania. Használja a fenti táblázatot ellenőrzőlista készítéséhez, és mindig egyeztessen az ügyfelével, hogy tisztázza az esetleges különleges követelményeket. Ez a módszer biztosítja, hogy a beadás menetrend szerint haladjon, és az indítás időben megtörténhessen.

Készen áll arra, hogy gyakorlatba ültesse? A következőkben végigvezetjük egy lépésről lépésre történő PPAP-beadási munkafolyamaton – így magabiztosan kezelheti a szerepköröket, határidőket és az ügyfél elvárásait a kezdetektől a befejezésig.

Vége a végéig PPAP-beadási munkafolyamat és időkeret

A tervezés lezárásától a PSW aláírásig: a lépésről lépésre történő PPAP-folyamat

Amikor új termékpiacra dobásra készül, a termelési engedélyeztetési folyamat egy olyan iratokból, értekezletekből és ellenőrzőlistákból álló labirintusnak tűnhet. Azonban egy átlátható munkafolyamattal csapata összehangoltan dolgozhat, és elkerülheti az utolsó pillanatban érkező meglepetéseket, amelyek késleltetik a ppap jóváhagyásról . Íme egy gyakorlatias, lépésről lépésre történő útmutató a pPAP dokumentáció és azokhoz az eseményekhez, amelyek egy sikeres beadást vezetnek:

- Ügyfélkövetelmények rögzítése : Gyűjtse össze az ügyfél összes specifikációját, rajzait és szerződéses elvárásait. Tisztázza, mi váltja ki a gyártmányhelyesbítési engedélyezéshez —új alkatrészről, folyamatváltozásról vagy beszállítóváltásról van szó?

- Kockázatkezelési terv : Végezzen kockázatelemzést (DFMEA, PFMEA) a lehetséges tervezési és gyártási problémák azonosítására, mielőtt azok akadályt jelentenének.

- Folyamattervezés : Ábrázolja a gyártási folyamatot, készítsen folyamatábrákat, és dolgozzon ki ellenőrzési tervet a minőség minden szakaszban történő biztosításához.

- Előgyártási sorozat : Futtasson próbagyártást vagy kezdeti gyártási tételt a folyamat valós körülmények között történő érvényesítéséhez. Gyűjtsön mintákat tesztelésre és mérésre.

- Bizonyítékok gyűjtése : Gyűjtse össze az összes szükséges dokumentumot—méreteredményeket, anyagminősítéseket, MSA vizsgálatokat, képességadatokat—a legutóbbi tervezési változathoz igazítva.

- Belső felülvizsgálat : A keresztfunkcionális csapatok (Tervezés, Gyártás, Minőség) átnézik a teljes csomagot, hogy hiányosságokat vagy eltéréseket azonosítsanak még a vevőnek történő benyújtás előtt.

- Benyújtás a vevő részére : Nyújtsa be a PPAP dokumentációt a vevőnek, követve annak portál- vagy formátumelőírásait. Tartalmazza a kitöltött Alkatrész-benyújtási nyilatkozatot (PSW).

- Visszajelzési hurkok : Válaszoljon a vevő kérdéseire, tisztázási igényeire vagy szükséges módosításokra. Frissítse a dokumentumokat szükség szerint, és nyújtsa be újra.

- Végső PSW jóváhagyás : Fogadja be a vevő aláírását a PSW-n, amellyel megerősíti, hogy gyártási folyamata és terméke alkalmas a tömeggyártásba való átadásra.

Mérföldkövek, felelősök és eredmények

| Épület | Felelős szerep | Átlagos időtartam |

|---|---|---|

| Ügyfélkövetelmények rögzítése | Programmenedzser, Értékesítési mérnök | Rövid |

| Kockázat tervezés (DFMEA, PFMEA) | Tervezés, minőség | Közepes |

| Folyamat tervezése és vezérlési terv | Gyártás, minőség | Közepes |

| Előgyártási sorozat | Gyártás | Közepes |

| Bizonyítékok gyűjtése | Minőség, gyártás | Közepes |

| Belső felülvizsgálat | Keresztfunkcionális csapat | Rövid |

| Benyújtás a vevő részére | Szállító minősége, programmenedzser | Rövid |

| Visszajelzési hurkok | Szállító minősége, programmenedzser | Változó |

| Végső PSW jóváhagyás | Vevő minősége | Rövid |

Mit kérdezzen meg az ügyféltől, mielőtt elkezdene

Képzelje el, hogy heteket fektet be egy pályázatba, csak hogy kiderüljön, az ügyfél másfajta eredményt várt jóváhagyási folyamatukhoz való igazodásban vagy adatformátum. Kerülje a munka megismétlését ezeknek a pontoknak az elején történő tisztázásával. Íme egy másolható és beilleszthető ellenőrzőlista az indítóértekezletre vagy e-mailre:

- Milyen szintű PPAP-benyújtás szükséges? (1–5. szint, vagy vevőspecifikus)

- Melyik rajz vagy modell hiteles? (Adja meg a változatot/dátumot)

- Milyen tűréselv és speciális jellemzők vonatkoznak?

- Mik a folyamatképesség elfogadási kritériumai (CpK, PpK stb.)?

- Mely formátumok fogadhatók el az MSA és méreteredményekhez?

- Vannak-e ügyfélportálra vonatkozó utasítások vagy benyújtási sablonok?

- Részleges vagy szakaszos benyújtás engedélyezett?

- Vannak olyan vevőspecifikus követelmények, amelyek nincsenek benne az AIAG PPAP-ben?

PPAP-csomag összeállítása: Rendelés és jóváhagyás

Most, hogyan állítja össze és küldi el a pPAP dokumentáció jóváhagyás céljából? Kövesse az alábbi tipikus sorrendet az Ön benyújtási csomagjához:

- Címlap vagy tartalomjegyzék

- Tervezési dokumentumok (rajzok, specifikációk)

- Műszaki változtatási dokumentumok (ha alkalmazható)

- DFMEA és PFMEA

- Folyamatábra

- Vezérlési terv

- Mérőrendszer-elemzés (MSA)

- Méretbeli eredmények

- Anyag/Teljesítményvizsgálati eredmények

- Képességvizsgálatok

- Megjelenési jóváhagyási jelentés (ha szükséges)

- Megfelelőségi nyilvántartások (anyag, szabályozási stb.)

- Befejezett alkatrész-beküldési nyilatkozat (PSW)

Minden dokumentumot az illetékes részlegvezetőnek (tervezés, gyártás, minőség) kell átnéznie és aláírnia, a PSW-t pedig a szállító jogosult képviselőjének kell aláírnia. A PSW a megfelelőség hivatalos nyilatkozata, és szükséges a gyártmányhelyesbítési engedélyezéshez —ezért ellenőrizze kétszer az összes adatot beküldés előtt [1factory] .

"Egy szabályozott PPAP munkafolyamat, egyértelmű szerepkörökkel és meghatározott mérföldkövekkel, a zökkenőmentes termelési engedélyezési folyamat gerincét képezi. Ne bízza a véletlenre az aláírásokat vagy a dokumentumok sorrendjét – az elején lévő világosság megakadályozza a költséges késéseket és újrafeldolgozásokat."

Ezzel a munkafolyamattal bármilyen vevői ellenőrzésre vagy felülvizsgálatra felkészült lesz. Következő lépésként azt vizsgáljuk meg, hogyan mutassa be az MSA és képességvizsgálati bizonyítékait, hogy még a legszigorúbb vevői ellenőrzést is sikeresen teljesítse.

MSA- és képességbizonyítékok, amelyek elismerést érnek

Az MSA alapjai a PPAP-biztonsághoz

Amikor PPAP-beszámolót készít, elgondolkodott már azon, miért olyan nagy hangsúly a Mérési Rendszerek Elemzésén (MSA)? Képzelje el, hogy mérőrendszere csak egy kicsit tér el – hirtelen a jó alkatrészeket elutasítják, vagy ami még rosszabb, nem megfelelő alkatrészek csúsznak át. Ezért az MSA alapvető fontosságú a ppap gyártás és kötelező ppap elem a minőségbiztosítás számára.

Az MSA biztosítja, hogy mérőeszközei és módszerei pontosak, megbízhatók és reprodukálhatók legyenek. A minőségben történő PPAP kontextusában ez azt jelenti, hogy ügyfelének bebizonyítja: adatai megbízhatók – folyamatirányítási döntései megalapozott bizonyítékokon, nem találgatáson alapulnak. mi az a ppap a minőségben , arról van szó, hogy ügyfelének bebizonyítsa: adatai megbízhatók – folyamatirányítási döntései megalapozott bizonyítékokon, nem találgatáson alapulnak.

- Mérési módszer: Írja le a mérés típusát (pl. tolómérő, CMM, passzív/miszter gaugе).

- Mérőeszközök és kalibrációs állapot: Listázza az összes használt eszközt, és erősítse meg, hogy a kalibrálás naprakész.

- Vizsgálat típusa: Adja meg, hogy Gauge R&R, attribútum vizsgálat, linearitás vagy stabilitásvizsgálat történt-e.

- Vizsgálat terjedelme: Jelölje meg, mely jellemzők, minták és operátorok voltak bevonva.

- Eredmények összefoglalása: Ismertesse a főbb eredményeket – képesek-e a rendszerek, és mekkora a mérési hiba?

- Korlátozások: Jegyezze fel az esetleges korlátozásokat (pl. operátori változékonyság, környezeti tényezők).

- Javító intézkedések: Részletezze a lépéseket, ha a mérőrendszer nem felelt meg az elvárásoknak.

Mindig hivatkozzon az AIAG PPAP-4 szabványra a formális elfogadási kritériumokhoz, és csak akkor tüntessen fel konkrét értékeket, ha azokat az ügyfél vagy a hivatalos szabvány megadta.

Hogyan foglaljuk össze a képességet túlzás nélkül

Az eljárásképesség összegzése olyan, mint egy szorongókötelezőn járni – ha túl sokat ígérünk, kockáztatjuk az ügyfél visszajelzését; ha túl keveset, akkor a benyújtás késik. A cél az, hogy egyértelműen összekapcsoljuk minden különleges Jellemző a hozzá tartozó vizsgálattal, valós adatokat és átlátható logikát használva.

Itt egy egyszerű táblázatos formátum a képességi eredmények bemutatására, amely ellenáll a könyvvizsgálati ellenőrzésnek:

| A tulajdonságok | Módszer | Minta leírása | Eredményösszegzés | Megjegyzések az állapotstabilitásról |

|---|---|---|---|---|

| Kritikus átmérő | CMM mérés | 30 alkatrész, 3 operátor | CpK = 1,45, megfelel az ügyfél céljának | Nem észlelhető drift a kezdeti futás során |

| Felületi Keménység | Rockwell-teszt | 10 minta, 2 műszak | Minden a tűréshatáron belül; GR&R < 10% | Stabil 2 hetes időszak alatt |

Legyen egyenes a határesetekkel kapcsolatban. Ha egy jellemző képessége közel van a minimális követelményhez, jelezze ezeket az átmeneti ellenőrzéseket az Irányítási Tervben, és dokumentálja a jövőbeni folyamatfejlesztési terveket. Ez a kockázatalapú megközelítés azt mutatja, hogy proaktív – nem rejtegeti a problémákat.

Olyan eredmények bemutatása, amelyek ellenőrzések során is állják a helyüket

A naprakész auditbizonyíték nem csupán számokról szól; nyomon követhetőségről és összhangról van szó. Győződjön meg róla, hogy az összes méreti, anyag- és teljesítményadat ugyanahhoz a változatszámhoz tartozik, mint az elfogadott rajz vagy modell. Ha Ön dokumentáló laboratóriumokból származzon (belső vagy külső), mellékelje akkreditációjukat és munkájuk hatókörét a PPAP csomag részeként.

- Hivatkozzon minden vizsgálatra kereszthivatkozással a rajzhoz vagy a BOM változatszámhoz.

- Szükség esetén mellékeljen kalibrációs tanúsítványokat és laborakkreditációkat.

- Használjon logikus dokumentumsorrendet és egyértelmű címkézést – tegye könnyen követhetővé az értékelők számára, hogy minden eredményt visszavezessenek forrásához.

- Jelölje meg az ideiglenes irányítási intézkedéseket, és frissítse Irányítási tervét, amint az eljárásfejlesztéseket ellenőrizték.

Ne feledd, mit jelent a ppap a gyártásban ? A bizalom építését jelenti – adatokon, átláthatóságon és felkészültségen keresztül. Ezen gyakorlatok követésével lerövidítheti az értékelési ciklusokat, és megbízható ppap minőséget .

Következőként azt vizsgáljuk meg, hogyan alakítják át a digitális folyamatgyakorlatok és a modellalapú definíciók azt, ahogyan dokumentálja és benyújtja a PPAP szállítandókat – így bizonyítékkal támogatott csomagja erős marad, még akkor is, ha a gyártás fejlődik.

A digitális folyam és az MBD leképezve a PPAP szállítási kötelezettségekre

Hogyan változtatja meg a Model-Based Definition (MBD) a PPAP csomagot

Amikor a gyártásban a digitális folyamról vagy a Model-Based Definition (MBD)-ről hall, az úgy hangzik, mint egy divatos kifejezés – de a gyártott alkatrész jóváhagyási folyamat ppap , ezek a fogalmak gyorsan megváltoztatják, hogyan kerül létrehozásra, benyújtásra és átvizsgálásra a bizonyíték. Képzeljen el több doboznyi statikus PDF-et és táblázatot egyetlen, összekapcsolt digitális fájlhalmazzal helyettesíteni, amely közvetlenül az iránytervtől a minőségbiztosításon keresztül a PPAP-benyújtásig folyik. Ez a digitális folyam ígérete: gyorsabb frissítések, kevesebb hiba és nagyobb nyomonkövethetőség.

Az MBD segítségével a 3D-s CAD modell válik a fő forrássá nemcsak a tervezés, hanem a gyártás és az ellenőrzés számára is. Ez azt jelenti, hogy a termékgyártási információk (PMI), mint például tűrések, felületi minőségek és speciális jellemzők közvetlenül a modellbe vannak ágyazva, így elkerülhető az adatok manuális újrabevitele, csökkentve ezzel az emberi hiba kockázatát. Amikor mérnöki változás történik, a digitális szál gondoskodik arról, hogy minden lefelé irányuló PPAP dokumentum automatikusan frissüljön, így a benyújtási csomag mindig szinkronban marad, és auditkész állapotban van.

Digitális artefaktumok leképezése a klasszikus PPAP dokumentumokra

Tehát hogyan képződnek le a digitális artefaktumok a klasszikus ppap dokumentumot követelményekre? Bontsuk le egy gyakorlati táblázat segítségével, amely megmutatja a gyakori PPAP szállítási elemeket digitális megfelelőikkel együtt, a benyújtási formátum-megjegyzésekkel és az ügyfél elfogadásával kapcsolatos szempontokkal:

| Klasszikus PPAP artefaktum | Digitális megfelelője | Benyújtási formátum megjegyzései | Ügyfél elfogadásának megjegyzései |

|---|---|---|---|

| Tervezési feljegyzések | 3D-s CAD modell (natív vagy STEP), PMI megjegyzések | Tartalmazza a modell formátumát és változatát; szükség esetén hivatkozzon rajzra | Erősítse meg, hogy a modell vagy a rajz az irányadó; egyes gyártók mindkettőt megkövetelik |

| Léggömb rajz | Digitális feliratozás kimenete, QIF vagy PDF nyomkövethető jellemzőkkel | Kapcsolja össze a feliratokat a modelljellemzőkkel; adjon meg digitális jellemzőjegyzéket | Egyes vásárlók nyomkövethetőség miatt mindkét, digitális és statikus verziót igényelnek |

| Méretbeli eredmények | QIF fájl, CMM kimenet, amely csatolt a 3D modellhez és a PMI-hez | Hivatkozzon a PMI megnevezésekre az eredményekben; igazítsa az mintaazonosítókat a modelljellemzőkkel | Ellenőrizze, hogy az ügyférportál elfogadja-e a QIF fájlt, vagy Excel/PDF összefoglalót igényel |

| Vezérlési terv | ePLM rekord, digitális munkafolyamat-dokumentum | Tartalmazza az ePLM rekord azonosítóját a PSW megjegyzésekben; exportáljon PDF-et, ha szükséges | Erősítse meg a digitális aláírások és a változatkövetés elfogadását |

| PFMEA | ePLM vagy minőségirányítási szoftveres nyilvántartás | Exportösszegzés benyújtáshoz; élő verzió fenntartása auditokhoz | Ellenőrizze, hogy az ügyfél platformon belül tekinti-e át, vagy statikus fájlt igényel |

| Folyamatmenet | Interaktív folyamatábra (szoftver), PDF export | Győződjön meg arról, hogy a folyamat megegyezik a digitális Kontroll tervvel és a PFMEA-vel | Egyes gyártók csak statikus PDF-et fogadnak el hivatalos feljegyzésként |

| MSA | Digitális vizsgálati fájlok, mérőeszköz-adatbázishoz kapcsolva | Tartalmazza a kalibrációs nyomkövethetőséget és a digitális aláírásokat | Ellenőrizze az ügyfél követelményeit az adatformátummal és bizonyítékokkal kapcsolatban |

| Képesség | Statisztikai szoftverkimenet, ePLM összegzés | Hivatkozási adatforrás és felülvizsgálat; exportálás igény szerint | A képességösszegzés összehangolása a digitális tulajdonságjegyzékkel |

| Anyag/Teljesítmény eredmények | Labor tanúsítványok (PDF), ePLM-hez kapcsolódó rekordok | Digitális tanúsítványok csatolása a beküldéshez; hivatkozás a tételre és a tesztazonosítókra | Egyes vásárlók az eredeti laborfájlokat is megkövetelik nyomon követhetőségi célból |

Például ahelyett, hogy statikus dimenziós eredménytáblázatot küldene be, előfordulhat, hogy egy QIF fájlt biztosít, amely közvetlenül nyomon követhető a 3D modell PMI adataihoz. Alkatrész-beküldési nyilatkozatában hivatkozhat az ePLM rekordazonosítójára a Folyamatellenőrzési Terv tekintetében, így közvetlen hivatkozást ad a vevőnek az élő, verziószabályozott dokumentumhoz. Ez nemcsak kielégíti a ppap jóváhagyási folyamatot hanem egyszerűsíti a jövőbeni frissítéseket is, amikor mérnöki változások történnek [Action Engineering] .

A modell és a rajz hatáskörének összhangjának biztosítása

A digitális PPAP-beküldések egyik leggyakoribb zavaró forrása – és újrafeldolgozás oka – a modell és a rajz közötti szinkronhiány. Küldés előtt mindig ellenőrizze az ügyfelével, hogy melyik dokumentum az hivatalosan elfogadott forrás. Egyes gyártók a PMI-t tartalmazó 3D-s modellt fogadják el egyetlen megbízható forrásként, míg mások szabályozási vagy régi rendszer miatt továbbra is aláírt 2D-s rajzot követelnek meg. A beküldésben szerepeljen egyértelmű nyilatkozat arról, hogy minden bizonyíték az előírt modell- vagy rajzverzióhoz igazodik, és ezt minden digitális anyagban hivatkozza meg.

- A PPAP fedőlapján és a PSW megjegyzéseiben tüntesse fel a modell/rajz hatáskörét és verzióját.

- Győződjön meg arról, hogy az összes digitális fájl (QIF, ePLM rekordok, PDF-ek) ugyanarra a verzióra/dátumra hivatkozik.

- Amennyiben bizonytalanság merül fel, koordináljon az ügyfél minőség- vagy mérnöki kapcsolattartójával.

Ha bizonytalan a helyzet, nyújtson be mind a natív modellt, mind egy PDF változatot a rajzból, és őrizze meg az összes megfelelő levelezést a hatáskörrel és formátummal kapcsolatban. Ez a módszer minimalizálja a költséges késések vagy elutasítások kockázatát a gyártott alkatrész jóváhagyási folyamat ppap .

A digitális szál átalakítja a PPAP-ot egy statikus, kézi folyamatból egy dinamikus, nyomon követhető munkafolyamattá – csökkentve a hibákat, felgyorsítva az engedélyezéseket, és egyszerűbbé téve a megfelelést a aiag ppap irányelveknek, mint valaha.

Ahogy a digitális platformok és a ppap szoftverrel egyre elterjedtebbé válnak, azt fogja észrevenni, hogy az engineering, gyártás és minőség közötti határok elmosódnak. Ha leképezi digitális eszközeit a klasszikus PPAP-követelményekre, és előre megerősíti az ügyfél hatáskörét, biztosíthatja, hogy a következő benyújtása megfelelő és jövőbiztos legyen. Ezután azt nézzük meg, hogyan kerülhetők el a gyakori PPAP-elutasítások, és hogyan biztosíthatók azonnal használható korrekciós sablonok.

PPAP-elutasítások elkerülése és kezelése

A leggyakoribb okok, amikor a PPAP-et elutasítják

Volt már olyan, hogy lesüllyedt a szíve, amikor a gondosan összeállított PPAP csomagját visszautasítással küldték vissza? Nem egyedül van. Még tapasztalt csapatok is megbotlanhatnak olyan részleteken, amelyek jelentéktelennek tűnhetnek, de komoly következményekkel járhatnak a termelési engedélyeztetés szempontjából. Akkor hát mik azok a gyakori hibák, amelyek elronthatják egy psw ppap beküldését?

- Hiányzó aláírások a darabkézbesítési nyilatkozaton vagy a kiegészítő dokumentumokon

- Nem egyező változatok a rajzok, az FMEA-k és a vezérlési tervek között

- Hiányos MSA-összefoglalók vagy hiányzó kalibrálási bizonyítékok

- Dokumentálatlan speciális jellemzők vagy egyértelműtlen szabályozási módszerek

- Nem összekapcsolt képességvizsgálatok —az eredmények nincsenek összekapcsolva a konkrét folyamatellenőrzési terv jellemzőivel

- Nem megalapozott anyag- vagy teljesítményeredmények (pl. hiányzó laboratóriumi tanúsítványok)

- Elavult vagy újrafelhasznált FMEA-k amelyek nem tükrözik a jelenlegi tervezési/folyamatkockázatokat

- Nyomonkövethetőségi hézagok —aláíratlan, dátumozatlan vagy nyomon követhetetlen alkatrész-jóváhagyási dokumentumok

Képzelje el, mennyi időt tölt el hetekig az előkészítéssel 3. szintű PPAP követelmények csak egy aláírás hiányzik, vagy a hibás változat került feltöltésre. Ezek az egyszerű figyelmetlenségek költséges késéseket, újrafeldolgozást és még az ügyfélbizalom elvesztését is eredményezhetik.

CAPA összefoglalók, amelyeket másolhat és igazíthat

Amikor elutasítás történik, a gyors cselekvés – és a reakció dokumentálása – kulcsfontosságú. Itt jönnek képbe a CAPA (helyesbítő és megelőző intézkedés) összefoglalók. Íme, azonnal használható sablonok bármilyen PPAP-problémára:

Probléma kimondása: A benyújtott PFMEA-t nem frissítették, hogy tükrözze a legutóbbi mérnöki változást (D. változat).

Azonnali korlátozó intézkedés: Gyártás leállítva, minden érintett részleg értesítve.

Gyökérok összefoglaló: A mérnöki változást nem közölték a minőségirányítási csapattal a PPAP-benyújtás előtt.

Javító intézkedések: PFMEA frissítve D. változatra, a csapatot újraoktatták a változáskezelési folyamatra.

Hatékonyság ellenőrzése: Az összes PPAP dokumentum keresztfellvizsgálata mostantól szerepel az előzetes benyújtási ellenőrzőlistán.

Megelőző intézkedések: Digitális munkafolyamatot vezettek be a mérnöki változtatásokról szóló értesítésekhez.

Probléma kimondása: Az MSA vizsgálatból hiányzik az elsődleges mérőeszköz kalibrációs tanúsítványa.

Azonnali korlátozó intézkedés: A kapcsolódó méreteredményeket visszatartották a benyújtás elől.

Gyökérok összefoglaló: A kalibrációs állapotot nem ellenőrizték adatgyűjtés előtt.

Javító intézkedések: Az eszközt lekalibrálták; az eredményeket újrabenyújtották a tanúsítvánnyal együtt.

Hatékonyság ellenőrzése: Kalibrációs ellenőrzést vettek fel az MSA előkészítési szabványos működési eljárásba (SOP).

Megelőző intézkedések: Negyedévenkénti kalibrációs auditokat ütemeztek minden kritikus mérőeszközre.

Ezek a HIBAJAVÍTÁSI és megelőzési összefoglalók segítenek gyorsan reagálni, megmutatni az operatív fegyelmet, és azt is demonstrálni az ügyfélnek, hogy a problémákat az oknál fogva kezelik – nem csupán átmeneti javításokat alkalmaznak. Különösen értékesek ismétlődő problémák esetén, amelyek kapcsolódnak a ppap level 3 requirements , ahol az elkészítés teljessége kritikus fontosságú.

Ügyfelspecifikus elvárásokkal való összhang megtartása

Minden ügyfélnek megvannak a saját sajátosságai – néha további bizonyítékokat, egyedi dokumentumformátumokat vagy plusz aláírásokat igényelnek. Ezért elengedhetetlen, hogy mielőtt beküldené a csomagot, ellenőrizze az ügyfelspecifikus követelményeket és szerződési pontokat. Ne feledje rögzíteni az esetleges átmeneti intézkedéseket vagy újbóli benyújtási terveket, ha belső felülvizsgálat során hiányt észlel.

- Az ügyfél által megadott benyújtási irányelvek és külön utasítások áttekintése

- A szükséges benyújtási szint megerősítése (különösen level 3 ppap )

- A dokumentumok sorrendjének, tartalomjegyzék oldalnak és bizonyítékok nyomonkövethetőségének ellenőrzése

- Az összes dokumentumon szereplő változatszámok összhangjának újraellenőrzése

- Győződjön meg arról, hogy minden alkatrész jóváhagyó dokumentum alá van írva és dátummal ellátva

- Minden támogató bizonyíték csatolása (labor minősítések, kalibrációs feljegyzések stb.)

- Belső ellenőrzőlista vezetése az ismétlődő, ügyfönkénti igényekhez

| Előzetes átvizsgálási ellenőrzőlista |

|---|

| Minden dokumentum átnézve a helyes változat és jóváhagyó hatóság szempontjából |

| A tartalomjegyzék megfelel a tényleges dokumentumsorrendnek |

| Minden szükséges aláírás és dátum jelen van |

| Nyomozhatósági hivatkozások (pl. rajzszámok, alkatrészszámok) konzisztensek |

| Minden teszteredményhez és vizsgálathoz csatolták a támogató bizonyítékokat |

| Az ügyfél-specifikus követelmények ellenőrizve és dokumentálva vannak |

Megértés alkatrész-beküldési nyilatkozata jelentése és mi a darab bejelentési nyilatkozat itt elsődleges fontosságú: a PSW a hivatalos nyilatkozata, hogy minden követelmény teljesült. Bármilyen hiányosság vagy hiba nemcsak elutasításhoz, hanem a beszállítókénti hitelképességéhez is kockázatot jelent.

"Minden PPAP-beküldést tekintse szervezetének minőségi megközelítésének tükrének. A fegyelmezett, ellenőrzőlista-alapú módszer minimalizálja az elutasításokat, és bizalmat épít még a legigényesebb vevőkkel is."

Ezen stratégiák és sablonok segítségével felkészülhet a gyakori buktatók elkerülésére, magabiztosan reagálhat az elutasításokra, és folyamatosan működőképesen tarthatja ppap production folyamatát. Következő lépésként másolható dokumentummintákat és magyarázatokat kínálunk, hogy tovább egyszerűsítsük a dokumentációs folyamatot.

Közvetlenül Használható PPAP Dokumentumminták és Magyarázatok

Amikor PPAP csomagot készít, a világos, azonnal használható sablonok órákig tartó tervezést spórolhatnak meg, és segíthetnek biztosítani az egységes formátumot az egyes benyújtások során. Lentebb gyakorlati példákat talál a leggyakrabban kért PPAP dokumentumokhoz – minden mezőt magyarázattal láttunk el, hogy pontosan tudja, hogyan illeszkedik az átfogó bizonyítékok csomagjába. Ezek a minták a bevált gyakorlatokon és valós formátumokon alapulnak, így alkalmazhatók a következő ppap production projekt.

Kitöltött Alkatrész-Benyújtási Nyilatkozat (PSW) Szöveg Példa

Részleges átadási parancs (PSW)

Alkatrész neve: [Alkatrész neve] (Egyezik a rajzzal és az anyagjegyzékkel)

Alapjegyzék szám: [Alkatrészszám] (Egyedi azonosító nyomonkövethetőséghez)

Műszaki változás szint: [Verzió/ECN] (A legutóbbi jóváhagyott tervezetet jelzi)

Szervezet neve: [Your Company Name] (Szállító, aki a nyilvántartásban szerepel)

Gyártás helye: [Gyár/Cím] (Ahol az alkatrész gyártva lett)

Beküldési szint: [1–5. szint] (Megfelel az ügyfél kérésének)

Beküldés oka: [Új alkatrész, műszaki változás, stb.] (Mi indítja a PPAP eljárást)

Nyilatkozat: "Kijelentjük, hogy a minták és a dokumentáció megfelelnek az összes meghatározott követelménynek. Az összes támogató adatot a vásárló és az AIAG PPAP-4 irányelvei szerint őrizzük meg."

Megjegyzések: [Bármilyen tisztázás vagy vásárlóspecifikus megjegyzés]

Tipp: A PSW a PPAP csomag hivatalos összegzése, és minden alkatrészszám esetében szükséges, kivéve, ha a vásárló másképp nem határozza meg. Mindig ellenőrizze, hogy az összes mező egyezik-e a támogató dokumentumokkal és a legutóbbi műszaki változással.

Méreteredmények táblázata megjegyzésekkel

| Léggömb száma | A tulajdonságok | Specifikáció hivatkozása | Módszer/Eszköz | Eredményösszegzés | Elhelyezkedés |

|---|---|---|---|---|---|

| 1 | Külső átmérő | ø10.10–0.02 | Mikrométer | 10.08 / 10.09 / 10.10 | Passz |

| 2 | Felszín roughness | 6.3 Ra | Felületi érdességmérő | 6.1 / 6.2 / 6.3 | Passz |

| 3 | Csúsztetés | 1 x 30° | Vizuális | Rendben | Passz |

- Léggömb sz.: A léggömbös rajzhoz való hivatkozás nyomon követhetőség céljából.

- Jellemző: A rajzon megadott mért jellemző.

- Specifikáció hivatkozás: A jellemző tűrése vagy követelménye.

- Módszer/Eszköz: A méréshez használt készülék vagy vizsgálati módszer.

- Eredmény összegzése: Mért mintaeredmények vagy értéktartományok.

- Döntés: Jelzi, hogy az eredmények teljesítik-e az előírásokat (Megfelel / Nem felel meg).

Ez a formátum lehetővé teszi a kulcsfontosságú jellemzők mindegyikére vonatkozó megfelelés gyors közlését. Kiterjedtebb ppap dokumentumok példákkal táblázatokkal, szükség szerint kibővíthető az operátor, dátum vagy további megjegyzések feltüntetésével [Hivatkozás] .

PFMEA és Folyamatellenőrzési Terv kivonat sablonok

Elgondolkodott már azon, hogyan hozza összhangba a PFMEA és a Folyamatellenőrzési Terv dokumentumait, hogy a különleges jellemzők és vezérlések egyértelműen le legyenek képezve? Itt egy párosított példa, amely segíthet elkezdeni:

- Folyamatlépés: Tengerművészet

- Lehetséges hibamód: Specifikációtól eltérő átmérő

- Hatás: Összeépítési interferencia

- Okozó: Szerszámkopásnak

- Jelenlegi ellenőrzés: Időszakos mikrométeres ellenőrzés

- Érzékelés: folyamatban lévő 100%-os ellenőrzés

- Súlyosság/Előfordulás/Észlelés: Súlyosság 8, Előfordulás 3, Észlelés 4, RPN = 96

- Ajánlott intézkedés: Ellenőrzés gyakoriságának növelése

- Folyamatlépés: Tengerművészet

- Jellemző: Külső átmérő

- Specifikáció/tűrés: ø10.10–0.02

- Ellenőrzési módszer: Mikrométeres mérés 30 percenként

- Reakciós terv: Állítsa le a gyártást, cserélje ki az eszközt, ha a specifikáción kívül van

- Mintaméret/gyakoriság: 1 darab intervallumonként

- Felelős: Operátor, minőségellenőr

Jegyzet: A PFMEA azonosítja a kockázatokat és a vezérlési réseket, míg a Vezérlési terv rögzíti a konkrét figyelési és reakciós lépéseket. Az egységes terminológia és jellemzőnevek használata mindkét dokumentumban alapvető fontosságú egy robusztus part submission warrant ppap csomagolás.

Gyors tippek a konzisztencia és az alkalmazkodás érdekében

- Cserélje le az összes helyőrzőt (pl. [Alkatrész neve], [Spec/Tűrés]) az Ön ügyfelének pontos kifejezéseire és legfrissebb változataira.

- A megnevezések használata egységes legyen az összes dokumentumban – különösen a PSW, méreteredmények és vezérlési tervek között.

- Minden ppap részletben történő leadási nyilatkozat , győződjön meg arról, hogy a támogató bizonyítékok hivatkozhatók és nyomon követhetők legyenek.

- Tartsa be egy indexoldalt a csomagban, hogy az értékelők könnyen megtalálhassák az egyes dokumentumokat.

Ezen annotált sablonok használatával leegyszerűsítheti dokumentációs folyamatát, csökkentheti az elmaradások kockázatát, és professzionális, auditra kész PPAP-benyújtást nyújthat. Ezután mindent összekapcsolunk azzal az útmutatással, hogyan válasszon megfelelő gyártási partnert, hogy felgyorsítsa PPAP-útját.

Válassza ki a megfelelő partnert a PPAP-termelés felgyorsításához

Mire figyeljen egy PPAP-kész gyártási partner kiválasztásakor

Amikor a zökkenőmentes indítás és a költséges késések közti különbség a beszállító teljesítményén múlik, fontos a megfelelő partner kiválasztása a ppap production elengedhetetlen. Képzelje el, hogy egy szoros határidővel néz szembe egy autóipari projektnél – inkább több beszállítóval próbálkozna, vagy egyetlen, integrált csapatra támaszkodna, amely otthonosan mozog az egész automotív ipari gyártási folyamat ? A válasz egyértelmű: a megfelelő partner döntheti el beküldési határidejét és minőségi eredményeit.

Mit kell figyelembe venni tehát a következő PPAP-alapú program lehetséges beszállítóinak értékelésekor? Itt egy gyakorlati ellenőrzőlista, amely segíti a autóipari beszerzési környezetben döntéseiben:

| Partnerkiválasztási szempontok | Miért fontos a PPAP szempontjából |

|---|---|

| IATF 16949 tanúsítvány | Megbízható minőségirányítási rendszert mutat be, amely összhangban áll az autóipari szabványokkal – elengedhetetlen a pPAP tanúsítvánnyal és az ügyfélbizalom kialakításához. |

| Többfolyamatú képesség egy tető alatt | Csökkenti az átadásokat, egyszerűsíti a nyomonkövethetőséget, és minden pPAP szolgáltatások koordinálva tart—különösen összetett szerelvények esetén. |

| Gyors prototípuskészítés és rövid leadidő | Gyorsítja a apqp és ppap folyamat a gyors iterációk lehetővé tételével és a méretek és anyagok érvényesítéséhez szükséges bizonyítékok gyors előállításával. |

| Dokumentált APQP-szabályozottság | Biztosítja a folyamat szigorát, a kockázatkezelést és a világos dokumentációt a tervezéstől a gyártásig—minimálisra csökkentve a meglepetéseket a PPAP szakaszban. |

| Tapasztalat OEM/tier 1 portálokkal | Lehetővé teszi a zökkenőmentes beküldéseket, az ügyfél-specifikus követelményekkel való megfelelést és a gyors visszajelzési ciklusokat. |

Hogyan rövidítik le az integrált folyamatok a benyújtási ciklusokat

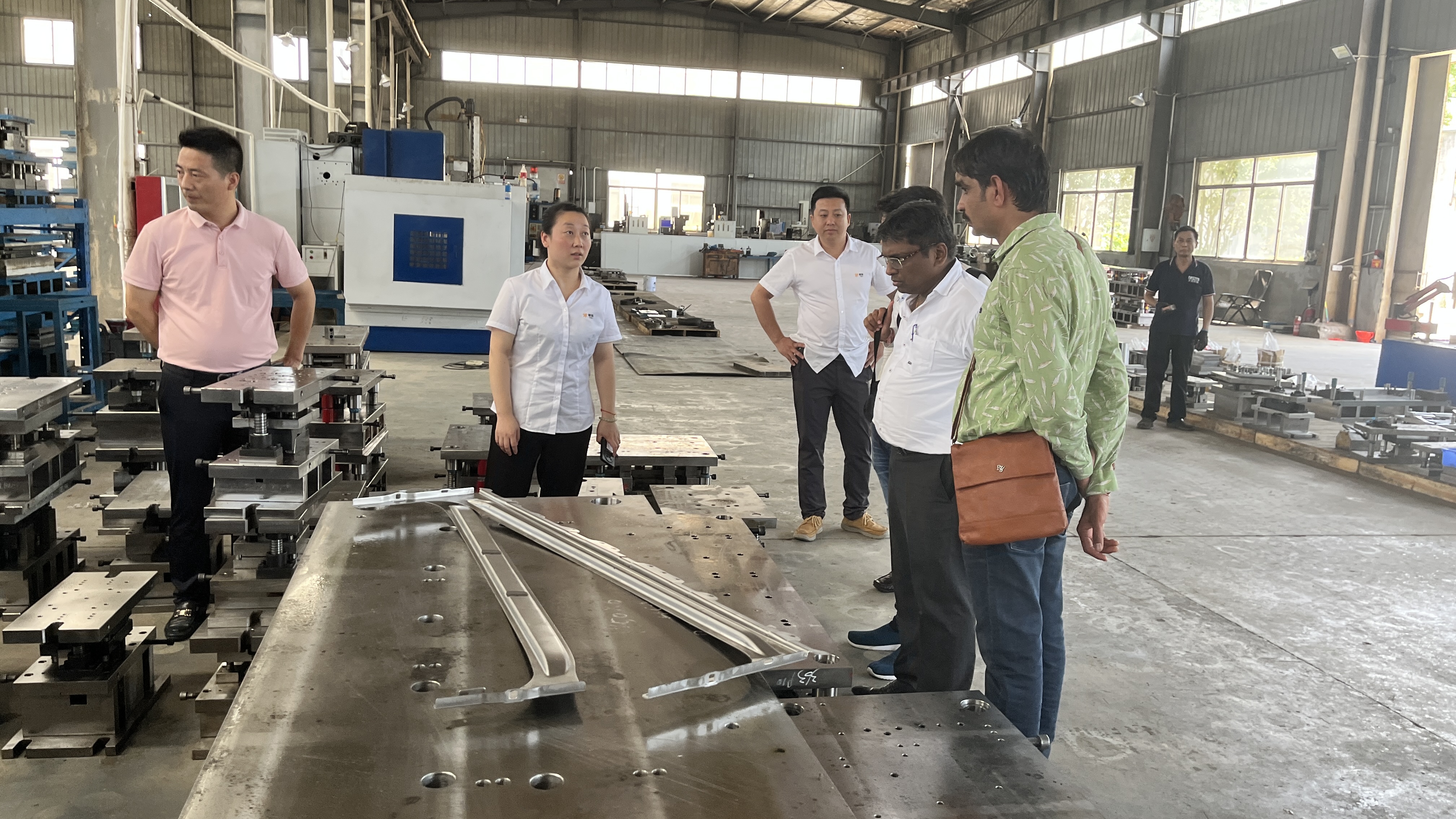

Amikor olyan beszállítóval állnak kapcsolatba, aki minden szempontból megfelel a követelményeknek, jelentős különbséget tapasztalhatnak a sebesség és a megbízhatóság terén. Például Shaoyi Metal Technology egy IATF 16949 tanúsítvánnyal rendelkező gyártó, amely végponttól végpontig tartó megoldásokat kínál nagy pontosságú autóipari alkatrészekhez. Komplex, egyetlen helyen nyújtott szolgáltatásaik – amelyek magukban foglalják a sajtolást, hidegalakítást, CNC-megmunkálást és hegesztést – azt jelentik, hogy minden lépés, a tervezéstől a végső ellenőrzésig, egyazon tető alatt történik. Ez az integráció csökkenti a hibák kockázatát, felgyorsítja a kommunikációt, és biztosítja, hogy minden PPAP dokumentum nyomon követhető legyen egyetlen forrásból.

A gyors prototípusgyártás egy másik forradalmi lehetőség. Képzelje el, hogy a kezdeti tervezéstől az első minta elfogadásáig tartó időt hetekről napokra csökkentheti. A méretek gyors igazolását lehetővé téve már előbb javíthat a folyamatirányításon és kezelheti az ügyfél visszajelzéseit, mielőtt azok késést okoznának. Ez különösen értékes azon csapatok számára, akik az autóipari folyamat kemény követelményei között mozognak – ahol minden nap számít, és minden részlet fontos.

- Komplett gyártás: Csökkenti a kommunikációs réseket és az eltérő dokumentációkat.

- Egységes forrásnyomonkövethetőség: Egyszerűsíti a bizonyítékok gyűjtését auditokhoz és ügyféli áttekintésekhez.

- Gyorsabb PPAP ciklusok: A gyors prototípusgyártás és a belső folyamatirányítás rövidebb átfutási időt és kevesebb újra benyújtást jelent.

- Folyamatos képzés: A dokumentált APQP és ppap képzés képesek rugalmasan alkalmazkodni az új követelményekhez és az ügyfél szabványaihoz.

A teljes körű beszállítók egyszerűsítik a PPAP folyamatot, csökkentve az átadásokat, a munkaismétléseket, és biztosítva a következetes, auditra kész dokumentációt – így a fejlesztésre és innovációra koncentrálhat, nem a papírmunkára.

Prototípustól a PSW-ig minimális súrlódással

Gondoljon vissza az utolsó alkalomra, amikor késői szakaszban elutasították a PPAP dokumentációt. Hiányzó bizonyítékok, tisztátalan nyomon követhetőség vagy külső szállítóktól származó késések miatt történt? Egy integrált képességekkel és autóipari tapasztalattal rendelkező partner segíthet ezek elkerülésében. Ő megérti a ppap production , előre látja az ügyfél-specifikus sajátosságokat, és biztosítja, hogy minden dokumentum – a prototípusmintáktól kezdve a végső alkatrész-beküldési nyilatkozatig (PSW) – összhangban legyen és elfogadásra kész.

Ezen kiválasztási szempontok elsődlegessé tételével nemcsak csökkentheti a projektkockázatot, hanem felgyorsíthatja a piacra kerülés idejét is. Egy versenyképes környezetben, ahol a automotív ipari gyártási folyamat mindig fejlődik, a megfelelő partner a legerősebb eszköz a minőség, megfelelőség és sebesség biztosításában.

PPAP termelési GYIK

1. Mik az öt PPAP szint, és mikor kell alkalmazni őket?

Az öt PPAP szint meghatározza a részek jóváhagyásához szükséges dokumentáció mértékét. Az 1. szint csak a Darab Leadási Nyilatkozatot (PSW) igényli, általában szabványos alkatrészek esetén. A 2. szint korlátozott támogató adatokat is tartalmaz, míg a 3. szint, amely a leggyakoribb, teljes bizonyítékkal történő csomagot követel meg. A 4. és 5. szint az ügyfél igényeihez igazodik, vagy helyszíni felülvizsgálatot foglal magában. A választott szint az alkatrész bonyolultságától, kockázatától és az ügyfél követelményeitől függ.

2. Miben különbözik a PPAP az első mintaellenőrzéstől (FAI)?

A PPAP egy átfogó jóváhagyási folyamat, amely megerősíti a termék és a gyártási folyamat készségét a tömeggyártásra, és teljes dokumentációs csomagot igényel. Az FAI egyetlen gyártmányt ellenőriz a specifikációk alapján, elsősorban a kezdeti megfelelőséget vizsgálva. Bár az FAI szerepelhet a PPAP-ban mint méretekkel kapcsolatos bizonyíték, a PPAP tágabb folyamatérvényesítést és folyamatos követelményeket foglal magában.

3. Szükséges-e PPAP a CAD-fájlokhoz és digitális benyújtásokhoz?

Igen, a modern PPAP-benyújtások gyakran igényelnek CAD-fájlokat és digitális anyagokat. A tervezési dokumentumok tartalmazhatnak 3D-s modelleket Termékgyártási Információkkal (PMI), és a digitális kimenetek közvetlenül leképezhetők a hagyományos PPAP-dokumentumokra. Mindig ellenőrizze az ügyféllel, hogy milyen digitális formátumokat fogadnak el, és hogy a modell vagy a rajz számít-e döntő érvényűnek.

4. Mi az a Darabszámítási Jelentés (PSW) és miért fontos?

A PSW a formális nyilatkozat a PPAP keretében, amely kijelenti, hogy az összes alkatrész és folyamat megfelel az ügyfél követelményeinek. Összefoglalja a benyújtást, hivatkozik a támogató bizonyítékokra, és a szállító felhatalmazott képviselője írja alá. A PSW jóváhagyása elengedhetetlen a gyártásbemutatáshoz és a folyamatos beszállító-ügyfél egyeztetéshez.

5. Hogyan gyorsíthatja a megfelelő gyártási partner a PPAP-termelést?

Egy olyan partner, amely rendelkezik IATF 16949 tanúsítvánnyal, saját gyártósorral több folyamatra, valamint gyors prototípuskészítési lehetőséggel, hatékonyabbá teszi a PPAP folyamatot. Az integrált csapatok csökkentik az átadásokat, javítják a nyomonkövethetőséget, és gyorsabb, konzisztensebb dokumentációt biztosítanak. Például a Shaoyi Metal Technology komplex megoldásokat kínál, amelyek segítenek lerövidíteni a fejlesztési ciklusokat és javítani a benyújtás minőségét.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —