PPAP dokumentumok példákkal: PFMEA, Folyamatellenőrzési Terv, kitöltött PSW

PPAP dokumentumok példákkal: PFMEA, Folyamatellenőrzési Terv, kitöltött PSW

Ppap dokumentumok példákkal

Amikor azt hallja, hogy „ Ppap dokumentumok példákkal ”, akkor technikai nyomtatványokat lát maga előtt, vagy éppen azon töpreng, hogyan segíthetnek ezek a dokumentumok elkerülni a költséges gyártási problémákat? Ha Ön beszállító, vevő vagy minőségmenedzser, és tisztán látni szeretné, mi is az a PPAP és miért fontosak ezek a dokumentumok, akkor jól jött. Ez az útmutató részletesen bemutatja a PPAP jelentését, célját és felépítését – gyakorlati példák és lépésről lépésre vezető módszer segítségével – így bizalommal készíthet megfelelő beküldéseket.

Ppap jelentése a gyártásban

A PPAP a Production Part Approval Process (Gyártott alkatrész jóváhagyási folyamat) rövidítése. Ez egy az Automotive Industry Action Group (AIAG) által meghatározott szabványos módszer, amelyet gyártók alkalmaznak annak igazolására, hogy egy beszállító alkatrészei és folyamatai folyamatosan megfelelnek az ügyfélkövetelményeknek. Bár a PPAP eredete az autóipari ellátási láncban gyökerezik, napjainkban az űrliftenetikában, orvosi eszközökönél és más, magas megbízhatóságot igénylő iparágakban is széles körben alkalmazzák.

Tehát mi is az a PPAP egyszerűen fogalmazva? Képzeljük el, mint egy bizonyítékcsomagot – olyan dokumentumok gyűjteményét, amelyek igazolják, hogy a gyártott alkatrész megfelel a tervezési szándéknak és megbízhatóan tömeggyártásba állítható. Ezek a dokumentumok nem csupán egy kötelező ellenőrzési pontot jelentenek, hanem a minőségbiztosítás alapját képezik a beszállítók és a vevők között.

Miért csökkentik a PPAP-dokumentumok az indítási kockázatot

Képzeljen el egy új termékpiacra dobását, majd ezután, több ezer darab gyártása után derül ki, hogy egy kritikus alkatrész nem felel meg a specifikációnak. Drágának tűnik? Pontosan ezt hivatott megelőzni a PPAP. Azzal, hogy a beszállítóktól megköveteli az alkatrész és a gyártási folyamat érvényesítését a tömeggyártás megkezdése előtt, a PPAP minimalizálja a hibák, visszahívások és reputációs károk kockázatát. Emellett megerősíti az OEM-ek és beszállítók közötti bizalmat, mivel mindenki ugyanazon ellenőrzött követelmények alapján dolgozik.

- Nyomonkövethetőség – Minden PPAP-dokumentum összekapcsolja a tervezési, anyag- és folyamatadatokat az eredeti követelménnyel, így könnyen nyomon követhetők a problémák.

- Kockázat-ellenőrzés – Az PFMEA (Folyamat Hibamód és Hatáselemzés) és a Vezérlési Tervek segítségével azonosítani és csökkenteni lehet a lehetséges hibákat, mielőtt azok elérnék az Ön vevőjét.

- Vevői bizalom – A teljes és pontos PPAP-benyújtás jelezi a vásárlók számára, hogy képes állandóan megfelelő minőségű alkatrészek szállítására minden egyes alkalommal.

- A szabályozásnak való megfelelés – A PPAP összhangban áll az IATF 16949-hez hasonló minőségi szabványokkal, így biztosítva, hogy dokumentációja megfeleljen az iparági elvárásoknak.

Mi tartalmaz egy tipikus PPAP-csomagot

Bár az igények vevőnként eltérhetnek, egy szabványos PPAP-csomag – az AIAG PPAP kézikönyv útmutatása szerint – több dokumentumból és feljegyzésből áll. Általában a következőket tartalmazza:

- Részleges átadási parancs (PSW)

- Tervezési dokumentumok (rajzok, specifikációk)

- Műszaki változtatási dokumentáció (ha alkalmazható)

- DFMEA és PFMEA (hibamód-elemzések)

- Folyamatábrák

- Ellenőrzési tervek

- Mérési rendszer elemzés (MSA)

- Méretbeli eredmények

- Anyag- és teljesítményvizsgálati eredmények

- Kezdeti folyamatvizsgálatok (képességadatok)

- Minősített laboratóriumi dokumentáció

- Megjelenés jóváhagyási jelentések (ha szükséges)

- Mintadarabok és mintapéldányok

- Ellenőrző eszközök és kalibrációs naplók

- Ügyfélspecifikus követelmények

Ezek a dokumentumok mindegyike meghatározott célt szolgál: némelyik bizonyítja, hogy az alkatrész megfelel a tervezésnek, mások azt mutatják be, hogy a folyamat stabil és képes, továbbá vannak olyanok, amelyek igazolják, hogy minden szükséges teszten átment. A részletes numerikus küszöbértékeket – például a minimális CpK értékeket vagy mintaméreteket – mindig az Ön ügyfelének követelményeiből vagy az AIAG PPAP kézikönyvből kell venni, mivel ezek az iparágaktól és alkalmazásoktól függően változhatnak.

Fő tanulság: a PPAP összekapcsolja a tervezési szándékot a gyártási valósággal, és dokumentált bizonyítékot szolgáltat arra nézve, hogy az alkatrészek minden egyes alkalommal megfelelnek az ügyfél elvárásainak.

Ezen cikk során PPAP-dokumentumokat láthat majd példákkal és sablonokkal együtt, így következő benyújtását világosan és magabiztosan közelítheti meg. Készen áll, hogy megismerje, hogyan illeszkedik egymáshoz az egyes elemek? Lássuk részletesebben a részleteket.

PPAP elemek és dokumentáció folyamata

Már előfordult, hogy végignézett egy PPAP csomagot, és azt gondolta: „Hogyan illenek egymáshoz ezek a dokumentumok?” Ha új a PPAP elemeiben, vagy éppen azon töpreng, hogyan kapcsolódnak ezek az APQP folyamathoz, nem áll egyedül. Bontsuk le a struktúrát, hogy láthassa, miként támogatja mindegyik dokumentum a minőséget, a kockázatkezelést és a nyomonkövethetőséget – így a következő benyújtás sokkal átláthatóbb lesz.

A 18 PPAP elem áttekintése

A Gyártmány engedélyezési folyamat a (PPAP) 18 alapelem köré épül, amelyek mindegyike külön feladattal szolgál annak bizonyítására, hogy alkatrész és gyártási folyamat alkalmas a sorozatos gyártásra. Az alábbiakban gyakorlati összefoglalót talál ezekről az elemekről, a hiteles AIAG PPAP kézikönyv és iparági legjobb gyakorlatok alapján:

| Elemens | Cél | A tulajdonos | Felsőfokú bemenet | Alsófokú kimenet |

|---|---|---|---|---|

| Tervezési dokumentáció | Megerősíti, hogy az alkatrész megfelel a tervezési szándéknak | Tervezőmérnök | Vevői rajz, megrendelés | Fényes rajz, anyagi bizonyítványok |

| Mérnöki módosítási dokumentáció | Jóváhagyott változtatások rögzítése | Mérnöki | Változtatási kérelem | Módosított rajzok, ECN |

| Ügyfélmérnöki jóváhagyás | Megerősíti, hogy a tervezés/folyamat megfelel az ügyfél igényeinek | Ügyfél mérnöke | Elő-PPAP minták | Jóváhagyási értesítés |

| DFMEA | Azonosítja a tervezési kockázatokat | Tervezőcsapat | Tervezési bemenetek | Tervezési irányítások |

| Folyamatábra | Gyártási lépések leképezése | Gyártástechnológiai mérnök | Tervezési/Folyamatbemenetek | PFMEA, Irányítási Terv |

| PFMEA | Folyamatkockázatok értékelése | Folyamatcsapat | Folyamatmenet | Ellenőrzési terv, Reakciós tervek |

| Vezérlési terv | Ellenőrzések és vizsgálatok meghatározása | Minőség/Folyamatmérnök | PFMEA | Vizsgálati utasítások |

| Mérési rendszer elemzés (MSA) | Mérési megbízhatóságot érvényesíti | Minőségmérnök | Ellenőrzési terv, Mérőeszközök | MSA tanulmány eredményei |

| Méretbeli eredmények | Megerősíti, hogy az alkatrész megfelel a rajznak | Minőség/Ellenőrzés | Felfújt rajz, MSA | Mérethelyességi jelentés |

| Anyag/Teljesítményvizsgálati eredmények | Igazolja az anyagot és a funkciót | Labor/Minőség | Specifikációk, Teszt terv | Tesztelési jelentések |

| Kezdeti folyamatelemzések | Bemutatja a folyamatképességet | Minőségmérnök | Vezérlési terv, PFMEA | SPC diagramok, Cp/Cpk |

| A laboratóriumi dokumentáció | Biztosítja a labor képességét | Minőség/Labor | Labor minősítések | Teszt érvényessége |

| A külső megjelenés jóváhagyási jelentése | Megerősíti a vizuális követelményeket | Ügyfél/Minőség | Mintadarabok | Megjelenés jóváhagyása |

| A minták gyártásának részei | A gyártás fizikai bizonyítéka | Termelés | Első sorozat | Ügyfél Értékelés |

| A főmintát | Hivatkozás a jövőbeni gyártásokhoz | Minőség/Ügyfél | Jóváhagyott minta | Szállítói képzés |

| A vizsgálati segédeszközök | Felsorolja a vizsgálati eszközöket | Minőség/Gyártás | Eszközlista, kalibrálási ütemtervek | Ellenőrzés konzisztenciája |

| Ügyfelspecifikus Követelmények | Rögzíti az egyedi igényeket | Minőség/Értékesítés | Ügyféldokumentumok | Testreszabott PPAP |

| Részleges átadási parancs (PSW) | Összegzi és hitelesíti a benyújtást | Minőségbiztosítási menedzser | Minden egyéb elem | Végső jóváhagyás |

Ezek az egyes PPAP-elemek bizonyítékláncot építenek fel a kezdeti tervezéstől egészen a végleges ügyféljóváhagyásig. Nem minden elem szükséges minden benyújtáshoz – a konkrétumok az ügyfél igényeitől és a megállapodott PPAP-szinttől függenek.

Hogyan táplálja az APQP a PPAP-bizonyítékokat

Az APQP-folyamat (Advanced Product Quality Planning – Fejlett Termékminőség-tervezés) útvonaltervként szolgál, amely végigvezeti a csapatokat a termékdefiniáláson, kockázatértékelésen, folyamatérvényesítésen és bevezetésen. A PPAP a ellenőrzési pont: bizonyítja, hogy az összes APQP-tervezés átalakult egy képes, dokumentált folyamattá, amely készen áll a gyártásra. [6Sigma.us] .

- Korai APQP-fázisok eredményezik a tervezési dokumentumokat, a DFMEA-t és a folyamatábrákat – ezek lesznek a PPAP-dokumentáció alapja.

- Köztes fázisú tevékenységek például a PFMEA és a Kontroll terv kidolgozása hajtják a kockázatkezelést és a folyamatstabilitást, amelyeket később MSA és kezdeti folyamatanalízis segítségével érvényesítenek.

- A végső APQP-lépések a termék és folyamat érvényesítésére helyezik a hangsúlyt, előállítva a teszteredményeket, mintadarabokat és a PPAP lezárásához szükséges PSW-t.

Röviden, az APQP a „terv”; a PPAP a „bizonyíték”.

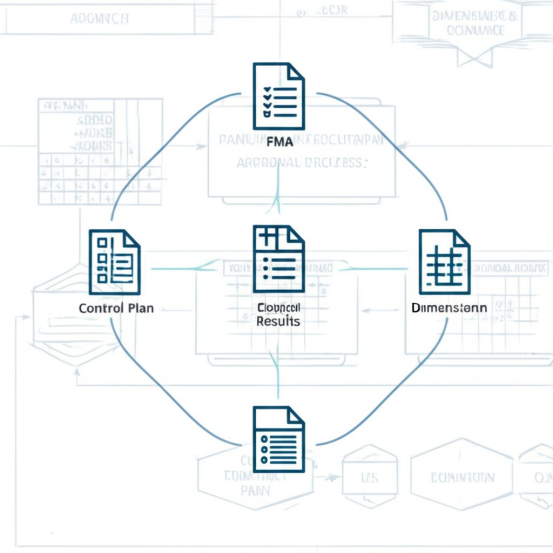

A fenntartandó dokumentumok közötti összefüggések

Nemcsak arról van szó, hogy rendelkezésre álljanak a megfelelő nyomtatványok – hanem arról is, hogy ezek összhangban legyenek egymással. Például, ha a PFMEA azonosít egy lehetséges folyamatbeli kockázatot, ugyanez a kockázat megjelenik a Folyamatellenőrzési tervben megfelelő ellenőrzésként vagy irányítási intézkedésként. Hasonlóképpen, minden kritikus méret a felcímkézett rajzon meg kell, hogy jelenjen a Méreteredmények jelentésben, amelyet MSA-adatok támogatnak a mérési megbízhatóság igazolására.

- Folyamatábra → PFMEA → Folyamatellenőrzési terv: mindegyik a megelőzőre épül.

- PFMEA kockázatok → Folyamatellenőrzési terv intézkedései → Ellenőrzési utasítások: a kockázatok ellenőrizve és igazoltan kezelve vannak.

- Tervezési dokumentumok → Méreteredmények → PSW: bizonyítja, hogy a tervezési szándék teljesült és hitelesítve van.

Ha egy kockázat értékelése szerepel a PFMEA-ben, azt látni kell a Folyamatellenőrzési tervben vezérelt kockázatként, valamint az eredményekben igazoltan.

Ezen egymásrautaltságok fenntartásával a PPAP-dokumentáció nemcsak formai követelményeket teljesít, hanem egy megbízható, visszakövethető minőségi feljegyzést hoz létre, amely ellenáll a vevők és a vizsgálók szigorú ellenőrzésének. Nézzük meg most a gyakorlati lépéseket és átadásokat, amelyek valós PPAP-folyamatban összehozzák ezeket a dokumentumokat.

PPAP folyamat lépésről lépésre – ellenőrzőlista

Valaha elgondolkodott már azon, hogyan illenek egymáshoz a Ppap folyamat alkotóelemek a való életben? Ha először próbálja megkezdeni a PPAP eljárást, vagy csak világosabb képet szeretne kapni arról, hogy ki mit csinál és mikor, akkor nem áll egyedül. Bontsuk le a folyamatot egy gyakorlati, szerepkörön alapuló ellenőrzőlistává, amely végigvezeti Önt az ügyféllel történő első kapcsolattól a PPAP jóváigazolásig – így elkerülheti a meglepetéseket, és nyomon tarthatja az indítás előrehaladását.

Teljes körű PPAP időline

Képzelje el, hogy éppen most kapott egy árajánlatkérési (RFQ) megkeresést egy vevőtől, aki teljes PPAP-benyújtást igényel. Mi történik ezután? A folyamat egymás utáni, összehangolt lépésekből áll, amelyek mindegyike világos mérföldkővel és eredménytermékkel rendelkezik. Íme a tipikus PPAP-folyamat áttekintése:

- Vevői követelmények és PPAP-szint fogadása – Az értékesítés vagy programmenedzsment átnézi az árajánlatkérést, tisztázza az ügyfélre jellemző követelményeket, és megerősíti a szükséges PPAP-benyújtási szintet. Ez határozza meg a dokumentáció és mintadarabok elvárásait.

- APQP terv összehangolása – A keresztfunkcionális csapatok (értékesítés, műszaki, minőség) elkészítik a projekttervet, biztosítva, hogy a fejlett termékminőség-tervezés (APQP) összhangban legyen az időzítéssel és a terjedelemmel.

- Felfújható rajz és mérési terv – A termékmérnöki csoport elkészíti a felfújható rajzot, amely azonosítja az összes mérendő jellemzőt, a minőség pedig dimenzionális ellenőrzéshez mérési tervet dolgoz ki.

- DFMEA és PFMEA kifejlesztése – A tervezési és gyártási csapatok kialakítják a hibamódok és hatások elemzését (DFMEA és PFMEA) annak érdekében, hogy azonosítsák és csökkentsék a kockázatokat a gyártás megkezdése előtt.

- Vezérlési terv készítése – A minőség- és gyártási részleg meghatározza a vizsgálati pontokat, ellenőrzéseket és reakciós terveket a PFMEA eredményeinek alapján.

- Mérőrendszer-elemzés (MSA) végrehajtása – A minőség részleg igazolja, hogy a mérőeszközök pontosak és megbízhatóak minden kritikus jellemző esetén.

- Gyártási próbagyártás – A gyártás normál termelési körülmények között készít egy próbapartiót. Ezt a gyártást arra használják, hogy adatokat gyűjtsenek a méretek, anyagok és teljesítmény eredményeiről.

- Dokumentumok összegyűjtése – A minőség részleg összegyűjti az összes szükséges dokumentumot: teszteredményeket, tanúsítványokat, folyamatvizsgálatokat és támogató bizonyítékokat, amelyeket az ügyfél vagy a PPAP szint határoz meg.

- Alkatrész-beküldési nyilatkozat (PSW) kitöltése – A minőségirányítási vezető összegzi a beadást, és igazolja, hogy minden követelmény teljesült, valamint az eljárás képes a megfelelésre.

- Beküldés és jóváhagyások nyomon követése – Az értékesítés vagy programmenedzsment benyújtja az ügyfélnek a PPAP csomagot, nyomon követi az visszajelzéseket, és koordinálja a szükséges újbóli benyújtásokat vagy helyesbítő intézkedéseket.

Szerepkörök felelősségei és mérföldkövek

A PPAP folyamat minden lépése konkrét szerepköröket és egyértelmű átadásokat foglal magában. Az alábbi táblázat segítségével könnyen áttekinthetővé válik az egész folyamat:

| Épület | Felelős | Bemenetek | Kimenetek |

|---|---|---|---|

| RFQ áttekintés és PPAP szint meghatározása | Értékesítés / Programmenedzsment | Ügyfél RFQ-ja, specifikációk | PPAP ellenőrző lista, projektterv |

| APQP tervezés | Keresztfunkcionális csapat | Ügyfélkövetelmények | APQP Időkeret, Szerepek |

| Felfújható rajz és mérési terv | Műszaki / Minőség | Tervezési feljegyzések | Kibontott Rajz, Mérési Terv |

| DFMEA / PFMEA | Műszaki / Gyártás | Tervezési és Folyamatbemenetek | Kockázatcsökkentő Intézkedések |

| Vezérlési terv | Minőség / Gyártás | PFMEA, Folyamatábra | Vizsgálati utasítások |

| MSA | Minőség | Mérési Terv, Mérőeszközök | MSA Eredmények |

| Gyártási próbagyártás | Gyártás | Vezérlési terv, jóváhagyott folyamat | Mintadarabok, adatok |

| Dokumentumok összegyűjtése | Minőség | Összes dokumentáció | PPAP csomag |

| PSW kitöltése | Minőségbiztosítási menedzser | Az összes PPAP elem | Aláírt PSW |

| Benyújtás és jóváhagyás nyomon követése | Értékesítés / Programmenedzsment | PPAP csomag | Jóváhagyás, visszajelzés |

A folyamat során a szerepkörök közötti kommunikáció alapvető fontosságú. Például ha folyamat közben tervezési változás történik, a Műszaki osztálynak frissítenie kell a rajzot, és a Minőségellenőrzésnek biztosítania kell, hogy a PFMEA és a Vezérlési terv tükrözze a legutolsó változatot.

Bizonyítékok gyűjtése és készségi kapuk

A PPAP eljárás minden szakaszához tartoznak készségi kapuk – ellenőrzési pontok, amelyek megerősítik, hogy a szükséges bizonyítékok teljesek és pontosak, mielőtt továbblépnének. A tipikus készségi kapuk a következők:

- Az összes tervezési dokumentum és változtatási dokumentum áttekintve és jóváhagyva

- DFMEA, PFMEA és Szabályozási terv frissítve és összhangban

- Mérőrendszerek érvényesítve (MSA kész)

- A próbatermelés adatai megfelelnek az ügyfél- és AIAG-szabványoknak

- Az összes dokumentáció összegyűjtve, belső áttekintésen átesett és aláírásra került a benyújtás előtt

Ezek a kapuk segítenek megelőzni a költséges késéseket és újrafeldolgozást, mivel korán felfedezik a problémákat – mielőtt az alkatrészek az ügyfélhez jutnának.

Tipp: Mindig rögzítse a verziószabályozást, hogy a rajz, a PFMEA és a Szabályozási terv ugyanazt a verziót és dátumot mutassa. Ez biztosítja a nyomonkövethetőséget, és elkerüli a félreértéseket a vizsgálatok vagy ügyféli áttekintések során.

Ez a szerepköralapú PPAP-folyamat világos útvonalat jelöl ki Önnek a kezdeti lekérdezéstől a végleges jóváigazolásig, csökkentve a kockázatot és megerősítve az ügyfelek bizalmát. Ezután megvizsgáljuk, hogyan válassza ki a megfelelő PPAP-szintet a benyújtáshoz, valamint azt, hogy milyen dokumentáció szükséges az egyes szakaszokban.

A PPAP-szintek magyarázata

Már volt olyan, hogy felkérték: „Milyen PPAP-szintre van szüksége ehhez az alkatrészhez?”, és eltűnődött azon, mit is jelent ez a dokumentációs terhelés szempontjából? A megfelelő PPAP-szint kiválasztása több, mint egy egyszerű pipa kitöltése – arról szól, hogy a benyújtás megfeleljen az ügyfél elvárásainak, a kockázatnak és az alkatrész bonyolultságának. Bontsuk le az öt PPAP-szintet, tisztázzuk, mi kerül benyújtásra, és mi marad Önnél, valamint mutassuk be, hogyan változtathatja meg az ügyfél igénye a helyzetet.

Melyik PPAP-szintre van szüksége?

Az PPAP folyamat öt különböző benyújtási szintet foglal magában, amelyek mindegyike meghatározza, mennyi dokumentációt kell elküldenie az ügyfelének, és mit kell fájlban megtartania. A szintet általában az ügyfél határozza meg a termék kockázata, kritikussága vagy belső szabályzatai alapján. Az alábbiakban egy gyors összehasonlító táblázat található, amely segíthet a döntésben:

| Szint | Benyújtandó elemek | Tipikus felhasználási terület | Megjegyzések |

|---|---|---|---|

| 1. szint | Csak a Darab Benyújtási Nyilatkozat (PSW) | Alacsony kockázatú alkatrészek, standard ismételt rendelések | Megjelenési jóváhagyási jelentés akkor is mellékelhető, ha szükséges |

| 2. SZINT | PSW + termékminták + korlátozott támogató adatok | Egyszerű alkatrészek, jelentéktelen változtatások | Az ügyfél határozza meg, hogy mely támogató dokumentumokat kell benyújtani |

| 3. SZINT | PSW + termékminták + teljes körű támogató adatok | Alapértelmezett a legtöbb gépjárműipari alkatrész esetében | A legteljesebb; tartalmazza mind a 18 elemet, kivéve ha az ügyfél néhányat elenged |

| 4. szint | PSW + az ügyfél által meghatározott egyéb követelmények | Különleges esetek, ügyfél-specifikus igények | Nagyon rugalmas; a dokumentáció a vásárló által kért módon |

| 5. szint | PSW + termékminták + teljes kiegészítő adatok elérhetők a szállító telephelyén | Magas kockázatú, biztonságkritikus vagy új szállítók | A vásárló ellenőrzést végezhet az ön létesítményében; minden feljegyzésnek felülvizsgálatra késznek kell lennie |

Ahogy láthatod, 1. szintű PPAP a legegyszerűbb, míg 3. szintű PPAP követelmények a leggyakoribb alapértelmezett – hacsak a vásárló nem kér többet vagy kevesebbet. 4. szintű PPAP és az 5. szint különleges körülményekre vagy akkor van fenntartva, ha a vásárló extra biztosítékot kíván.

Mit tartalmaz általában a 3. szint

A 3. szint a PPAP-beküldések aranyszabványa. Ha nem biztos abban, hogy melyik szint vonatkozik, itt kezdje – a legtöbb OEM és első szintű szállító ezt várja alapértelmezettként. De pontosan mit kell benyújtania a 3. szintű PPAP-követelményekhez?

- Részleges átadási parancs (PSW) – Mindig kötelező

- Termékminták – A szám és a kiválasztás az ügyfél útmutatása szerint

- Teljes körű támogató adatok – Ez magában foglalja mind a 18 PPAP elemet, mint például tervezési dokumentumok, FMEA-k, vezérlési terv, MSA, vizsgálati eredmények és egyebek

Az egyetlen kivételek a mesterminták és ellenőrző segédeszközök, amelyeket általában a beszállító tart meg, kivéve, ha kifejezetten kérik azokat. A részletes felsorolásért lásd az alábbi elemenkénti szintmátrixot.

Mikor érdemes áttérni a 4. vagy 5. szintre

Előfordulhat, hogy az ügyfél nagyobb rugalmasságot kér (4. szint), vagy minden dokumentumot helyszínen kíván ellenőrizni (5. szint). Az alábbi esetekben fordulhat elő ilyen szint:

- 4. szintű PPAP : Egyedi ügyféligények vagy nem szabványos alkatrészek esetén használatos, ahol csak bizonyos dokumentumok vagy bizonyítékok szükségesek. Az ügyfél pontosan meghatározza, mit kell benyújtani.

- 5. szint : Új beszállítók, összetett szerkezetek vagy biztonságtechnikai szempontból kritikus alkatrészek esetén követelik meg. Az összes dokumentációnak és mintának rendelkezésre kell állnia a helyszíni ügyfélellenőrzéshez – kivétel nélkül.

Mindig tisztázza a vevővel, ha bizonytalan. Az ügyfél-specifikus követelmények felülbírálhatják vagy kiegészíthetik az AIAG PPAP kézikönyv szabványos elvárásait, ezért ellenőrizze kétszer a szerződést vagy megrendelést, mielőtt elkészítené a csomagot.

PPAP elem benyújtási mátrix

Az alábbi táblázat az 18 PPAP elem mindegyikét hozzárendeli az öt benyújtási szinthez, és jelzi, hogy Önnek Benyújtani (S) , Megtartani (R) , vagy Igény szerint (*) kell azt a vevő részére. Ez segíthet gyorsan átlátni, mi az elvárt minden egyes szinten [Quality-One Benyújtási Szintek] :

| Elemens | 1. szint | 2. SZINT | 3. SZINT | 4. szint | 5. szint |

|---|---|---|---|---|---|

| Tervezési feljegyzések | R | S | S | * | R |

| Műszaki változtatási dokumentumok | R | S | S | * | R |

| Ügyfélmérnöki jóváhagyás | R | R | S | * | R |

| DFMEA | R | R | S | * | R |

| Folyamatábra | R | R | S | * | R |

| PFMEA | R | R | S | * | R |

| Vezérlési terv | R | R | S | * | R |

| MSA Vizsgálatok | R | R | S | * | R |

| Méretbeli eredmények | R | S | S | * | R |

| Anyag/Teljesítményvizsgálati eredmények | R | S | S | * | R |

| Kezdeti folyamatelemzések | R | R | S | * | R |

| Minősített laboratóriumi dokumentumok | R | S | S | * | R |

| A külső megjelenés jóváhagyási jelentése | S | S | S | * | R |

| Mintatermék | R | S | S | * | R |

| A főmintát | R | R | R | * | R |

| A vizsgálati segédeszközök | R | R | R | * | R |

| Ügyfelspecifikus követelmények | R | R | S | * | R |

| Teljesítési nyilatkozatra | S | S | S | S | R |

S = Beküldendő az ügyfélnek; R = A szállítónál megőrzendő; * = Az ügyfél kérése szerint beküldendő

A 3. szint gyakran az alapértelmezett PPAP-beküldés, hacsak az ügyfél másként nem határozza meg – mindig erősítse meg a szintet és a szükséges dokumentumokat a munka megkezdése előtt.

Ezen PPAP-szintek megértése segít Önnek minden projekt esetén testre szabni a beküldést, és elkerülni a felesleges munkát vagy hiányzó dokumentumokat. Következő lépésként bemutatjuk, hogyan töltse ki a kulcsfontosságú eredményhalmazokat, gyakorlati példákkal a beküldés további egyszerűsítése érdekében.

Kulcsfontosságú PPAP-eredmények kitöltése gyakorlati példákkal

Elgondolkodott már azon, hogy néz ki egy valódi PPAP dokumentum—anélkül, hogy elveszne a szakzsargonban, a védett számokban vagy a bonyolult űrlapokban? Amikor PPAP-benyújtásra készül, a gyakorlati, kitöltött példák igazi különbséget jelenthetnek. Alább megtalálja a legfontosabb PPAP-dokumentumok lépésről lépésre történő kitöltésének útmutatását, beleértve másolható Bejelentési Nyilatkozatot (PSW), minta Méreteredmények táblázatot, valamint egy világos bemutatót arról, hogyan kapcsolódik a PFMEA a Folyamatellenőrzési Tervhez és az ellenőrzési utasításokhoz. Bontsuk le részeire, hogy a következő benyújtása gördülékeny, pontos és auditbiztos legyen.

Bejelentési Nyilatkozat alapjai

A Bejelentési Nyilatkozat (PSW) az egész PPAP csomag összegzése és hitelesítése. Ez az hivatalos igazolás arról, hogy az alkatrész teljesíti az összes vevői követelményt, és minden támogató dokumentum teljes. De mi is pontosan a bejelentési nyilatkozat, és hogyan kell kitölteni?

A PSW kulcsfontosságú információkat tartalmaz, mint például alkatrészszám, módosítás, beszállító és gyártási adatok, benyújtás oka, kért PPAP szint, valamint megfelelőségi nyilatkozat. Minden alkatrészszámhoz ki kell tölteni, kivéve ha az ügyfél másként rendelkezik [InspectionXpert] . Gyors indításhoz sok beszállító az ügyfelek által biztosított vagy iparági forrásokból származó részbenyújtási garancia sablont használ.

PSW példa (másolja és igazítsa a saját adataihoz):

Alkatrész neve: Acél konzol

Alapjegyzék szám: [Ügyfél PN]

Módosítás: [X]

Beszállító neve: [Your Company]

Beküldés oka: Kezdeti benyújtás

Kért beküldési szint: 3. SZINT

Eredményösszegzés: Méretek/anyag/teljesítmény – Elfogadható

Hitelesített aláírás: [Név/Beosztás]

Ez a PSW sablon lefedi az alapvető elemeket. Ügyeljen arra, hogy a helyőrzőket ügyfelspecifikus értékekre cserélje, és mindig ellenőrizze, szükséges-e egy a külső megjelenés jóváhagyási jelentése az alkatrészhez. A PSW az utolsó lépés—az Ön nyilatkozata arról, hogy a PPAP dokumentumcsomag minden eleme pontos és teljes.

Méreteredmények bejegyzési szerkezete

A méreteredményeknél igazolja, hogy az alkatrész megfelel a rajznak. Képzelje el, hogy felcímkézte az alkatrészrajzot—minden számozott jellemzőt lemérnek és dokumentálnak. Az eredményeket általában táblázatba vagy űrlapra viszik be, hivatkozva a címkézett azonosítókra, követelményekre és az elfogadás/elutasítás státuszára. Az iparági legjobb gyakorlatok szerint gyakran egy meghatározott számú alkatrészt mérnek le az első sorozatból (a 6 gyakori alapértelmezés, de mindig ellenőrizze az ügyféllel).

| Kar. azonosító | Követelmény | Módszer | Eredmény | Állapot | Hivatkozási dokumentum |

|---|---|---|---|---|---|

| 1 | Átmérő Ø10,00 ±0,10 | Vastagság | A specifikáció határain belül | Passz | Léggömb rajz |

| 2 | Hossz 50,0 ±0,2 | Mikrométer | A specifikáció határain belül | Passz | Léggömb rajz |

| 3 | Furat helyzete ±0,05 | A CMM | A specifikáció határain belül | Passz | Léggömb rajz |

Ez a táblázatstruktúra lehetővé teszi a vizsgálóknak és a vásárlóknak, hogy egyszerűen nyomon kövessék az egyes jellemzőket a rajztól a mért eredményekig. Amennyiben az Ön vásárlója több vagy kevesebb mintavételt igényel, állítsa ennek megfelelően a méreteredményeket. Mindenképp hivatkozzon a számozott rajzra, és foglalja bele az összes szükséges jellemzőt.

PFMEA és irányítási terv összekapcsolása

Itt válik életre a kockázatkezelés. A PFMEA (Folyamat Hibamód és Hatáselemzés) azonosítja a folyamatban előfordulható lehetséges hibamódokat – gondoljon rá, mint egy prediktív kockázati térképre. Az irányítási terv ezután ezeket a kockázatokat konkrét ellenőrzési, felülvizsgálati és reakciós lépésekké alakítja a gyártósoron. Ez az összekapcsolás elengedhetetlen a megbízható minőség és nyomonkövethetőség biztosításához. [F7i.ai] .

| Folyamatlépés | PFMEA hibamód | Megelőzés/észlelési ellenőrzések | Mérés módszere | Mintavételezési gyakoriság | Reakciós terv |

|---|---|---|---|---|---|

| Fúrásnyílás | Fúrt lyuk helytelen pozícióban | Fúrókészülék, munkatársi képzés | A CMM | Első darab, majd minden 10. darab | Leállítás, vizsgálat, készülék javítása |

| Végső vizsgálat | Felületi hiba | Szemrevételezés, tiszta munkaterület | Vizuális | 100% | Darab visszatartása, felügyelő értesítése |

Vegye észre, hogyan kerülnek a PFMEA által azonosított kockázatok közvetlenül ellenőrzés alá a Kontroll Tervben, és hogyan kerülnek egyértelműen meghatározásra az ellenőrzési módszer és gyakoriság. Ez a leképezés alkotja a megfelelőségi PPAP dokumentum gerincét. Amennyiben az Ön ügyfelének követelményei bizonyos ellenőrzéseket vagy gyakoriságokat írnak elő, mindig frissítse a tervet ezekhez igazodva.

A szoros PPAP dokumentáció egyértelmű vonalat húz a kockázat (PFMEA), az ellenőrzés (Kontroll Terv) és az ellenőrzés (Méreteredmények) között – ezzel a beadást hitelessé és könnyen auditálhatóvá teszi.

Ezen példák követésével és a sablonok használatával könnyen végrehajtható, ismételhető folyamattá válik a részegység-beküldési garancia PPAP-jének, méretek szerinti jelentéseinek és kockázatkezelési dokumentációinak elkészítése. Tartsa a PSW-t, a Méreteredményeket és az irányítási leképezéseket világosan és összhangban – így biztosan benyújthatja és elfogadtathatja őket. Következő lépésként egyszerűsítjük a statisztikai adatokat és képességbizonyítékokat, amelyek szükségesek a PPAP csomag támogatásához.

Statisztika, MSA, Képesség és Bizonyíték Egyszerűen

Amikor a PPAP minőségre gondol, forog a feje a „statisztika” és a „mérési rendszer elemzése” kifejezésektől? Nem egyedül van ezzel. Ugyanakkor ezeknek a fogalmaknak az ismerete az oka annak, hogy hitelt érdemlő, hibátlan PPAP-leadásban részesüljön – amely nemcsak kielégíti az ügyfelét, hanem folyamatait is gördülékenyen működteti. Bontsuk le alapvetően a Mérési Rendszer Elemzés (MSA), a képességbizonyíték és a mintavételi stratégiák lényegét, hogy következő PPAP-leadásához magabiztosan állhasson hozzá.

Mikor kell MSA-t végezni, és hogyan olvassuk el

Képzelje el, hogy egy kritikus méretet mér a alkatrészen, de a mérőeszköze minden alkalommal kissé más eredményt ad. Honnan tudja, hogy a változás az alkatrészben vagy a mérőeszközben van? Itt jön képbe az MSA. Az MSA egy szisztematikus módszer arra, hogy megerősítse: mérőeszközei pontosak és megbízhatóak – mielőtt bármilyen eredményt bejelentene a PPAP dokumentumaiban.

- Mikor kell MSA-t végezni: Korán, az APQP folyamat során, még mielőtt gyűjtené a termelési adatokat a PPAP beadásához.

- Tartalma: Mérőeszköz ismételhetősége és újramérhetőség (GR&R), attribútum-összehasonlító elemzés, linearitás és stabilitás vizsgálata.

- Miért számít: Ha a mérési rendszer hibás, akkor rossz alkatrészek elfogadásának vagy jók elutasításának a kockázatával néz szembe – ami selejtet, újrafeldolgozást vagy akár visszahívást eredményezhet.

A szakmai legjobb gyakorlat szerint az MSA-vizsgálatokat minden olyan mérőeszközre és ellenőrzési módszerre el kell végezni, amelyek kritikus vagy speciális jellemzők ellenőrzésére szolgálnak [PPAP Manager] . A folyamat általában referenciadarabok többszöri megmérése különböző operátorok által, majd az adatok elemzése pontosság (mennyire közel van a valódi értékhez) és pontosság (mennyire konzisztensek az eredmények) szempontjából.

-

MSA indítók:

- Új vagy módosított mérőeszköz

- Ellenőrzési módszer vagy környezet változása

- Gyanús adatok vagy kontrolltalan folyamatjelek

- Újramérési kritériumok: Bármilyen jelentős folyamat-, berendezés- vagy személyzetváltozás után.

Soha ne állítsa, hogy folyamata képes a minőségi követelmények teljesítésére a PPAP-ban, amíg nem érvényesítette mérési rendszerét – különben az adatai (és jóváhagyása) bizonytalan alapokon állhatnak.

Képességbizonyíték speciális és kritikus jellemzők esetén

Amint megbízik a mérési rendszerében, a következő lépés annak igazolása, hogy folyamata képes állandóan a tűréshatárokon belüli alkatrészek előállítására. Itt jönnek képbe a képességvizsgálatok. De mi is a PPAP a minőségben, és hogyan illeszkedik ebbe a képesség?

A folyamatképesség statisztikai bizonyítéka annak, hogy folyamata megbízhatóan előállítja a tervezési követelményeknek megfelelő alkatrészeket. A két leggyakoribb mutató a Cp (folyamatpotenciál) és a Cpk (folyamatképességi index):

- Cp: Méri, hogy mennyire fér el a folyamat szóródása a tűrésmezőn belül.

- Cpk: Értékeli a szóródást, valamint azt, hogy mennyire központosított a folyamat a megadott határokon belül.

Képzelje el, mint egy autó garázsba parkolását: a Cp megmondja, hogy az autó elég keskeny-e ahhoz, hogy beférjen, míg a Cpk azt mutatja, hogy középen is van-e – így nem súrolja a falakat, amikor beparkol.

-

Folyamatképesség-vizsgálat lépései:

- Adatok gyűjtése stabil folyamatból (futási diagramnak laposnak kell lennie, nincsenek trendek vagy ciklusok)

- Hisztogram készítése és a specifikációs határok ráfedése

- Cp és Cpk kiszámítása ügyfél- vagy AIAG-képletek használatával

- Eredmények dokumentálása a PPAP Kezdeti Folyamatvizsgálatok elemében

-

A képesség igazolása hozzájárul az elfogadáshoz a következők révén:

- Bemutatja, hogy a folyamat szabályozott állapotban van, és megfelel a PPAP követelményeknek

- Csökkenti a hibák és az ügyfélelőszörök kockázatát

Speciális vagy biztonságtechnikailag kritikus jellemzők esetén az Ön vevője megadhatja a minimális Cpk értékeket, vagy további vizsgálatokat követhet el. Mindig tekintse át az Ön vevőjének PPAP követelményeit vagy az AIAG PPAP kézikönyvét e küszöbértékekkel kapcsolatban.

Találgatás nélküli mintavételi stratégiák

Hány alkatrészt kell mérnie képesség- vagy MSA-vizsgálata során? A válasz attól függ, hogy milyen követelményeket támaszt az Ön vevője, valamint a jellemző kritikussága. Azonban néhány általános elv segíthet az eligazodásban:

- A minta méretének elegendően nagynak kell lennie ahhoz, hogy rögzítse a folyamatváltozást – gyakran 30 darab az ajánlott kiindulópont a képességvizsgálatokhoz, kivéve, ha másképp nincs meghatározva.

- A mintákat a gyártási sorrendben kell levenni, hogy észlelhetők legyenek az irányzatok vagy eltolódások – ne csak a legjobb alkatrészeket válassza ki.

- Tartsa nyomon az adatokat: jegyezze fel minden minta esetén az operátort, a gépet, az eljárást és a mérési körülményeket.

- Soha ne keverjen össze adathalmazokat különböző gépekről vagy beállításokról; tartsa külön minden folyamatáramot.

Laboratóriumi eredmények dokumentálásakor vagy teszteredmények benyújtásakor mindig szerepeljen bizonyíték arra vonatkozóan, hogy a labor akkreditált, és a kalibrációs nyilvántartások naprakészek. Ez támogatja a PPAP-dokumentáció hitelességét, és megnyugtatja az ügyfelet, hogy az Ön adatai megbízhatóak.

- MSA indítók: Új felszerelés, módszerváltozások vagy kétséges eredmények

- Képesség előfeltételei: Stabil folyamat, ellenőrzött mérőrendszer

- Újramérés: Változások vagy irányításból kikerülés után

Teljesítményvizsgálat és sorozatgyártás sorrendjének bizonyítéka

Végül is a PPAP minőség több, mint statikus adat. A teljesítményvizsgálat – az adatgyűjtés teljes sebességű gyártási futás alatt – azt mutatja, hogy folyamata képes elérni a szükséges mennyiségeket minőségromlás nélkül. A sorozatgyártás sorrendjének adatai (az eredmények rögzítése a gyártott alkatrészek sorrendjében) segítenek korai felismerésében a tendenciáknak vagy problémáknak, mielőtt azok komolyabb hibává válnának. Ha bizonytalan, kérdezze meg az ügyfelét, milyen teljesítményvizsgálati bizonyítékot vár el, és az adatait világos, időbeli sorrendbe rendezett formában prezentálja.

A statisztikák megértésével, a megbízható mérésekkel, az állandó folyamatviselkedéssel és a transzparens bizonyítékokkal még a legszigorúbb PPAP-követelményeket is teljesítheti – és olyan minőségi hírnév kialakításához juthat, amely hosszú távon tart. A következő lépésben azt vizsgáljuk meg, hogyan alkalmazhatók ezek az elvek nem gépjárműipari vagy vegyes szabványokat használó iparágakban.

PPAP dokumentáció alkalmazása nem gépjárműipari alkatrészekhez

Elgondolkodott már azon, hogy a gépjárműipari PPAP-dokumentáció szigorú szerkezete segíthet-e az űr- és repülőiparban, az elektronikában vagy más magas megbízhatósági igényű területeken? Ha a hagyományos gépjárműgyártási ellátási láncokon kívül dolgozik, felmerülhet benned a kérdés: „Mi a PPAP a gyártásban autókon túl?” vagy „Hogyan mutathatom be egyenértékű bizonyítékot, ha az ügyfél PPAP-szerű csomagot kér?”. Tisztázzuk ezt gyakorlati útmutatóval és példákkal, amelyek hidat építenek az iparágak között.

PPAP gondolkodás alkalmazása a gépjárműiparon túl

Képzelje el, hogy repülőgépipari tartozékokat, orvosi szenzorokat vagy összetett elektronikai egységeket gyárt. Az ügyfelei minőségi bizonyítékot követelnek, de a hivatalos PPAP eljárás nem feltétlenül szerepel a szerződésben. Ennek ellenére a PPAP mögött álló alapelvek – nyomonkövethetőség, kockázatkezelés és dokumentált folyamatképesség – ugyanolyan értékesek ezekben az iparágakban. Valójában sok járműipar-on kívüli ágazat már csendben alkalmazza vagy adaptálja a PPAP és APQP fogalmakat, hogy megerősítse saját minőségirányítási rendszerét. [Elsmar Fórum] .

- Vigye át a szándékot, ne csak az űrlapokat: Ha az ügyfél PPAP-ot kér, koncentráljon világos, bizonyítékokon alapuló dokumentáció biztosítására – akkor is, ha az űrlapokat átnevezi vagy testreszabja.

- A kockázatelemzés univerzális: Az PFMEA (Folyamat-hibamód és hatáselemzés) eszközöket széles körben használják a repülőgépiparban, az orvostechnikában és az elektronikában, hogy proaktívan azonosítsák és csökkentsék a kockázatokat.

- A folyamatérvényesítés mindenhol fontos: Még akkor is, ha nem nyújt be hivatalos PSW-t, a folyamatirányítás és a mérési megbízhatóság bemutatása növeli az ügyfélbizalmat, és csökkenti az indítási kockázatot.

Röviden: nem szükséges kényszeríteni az autóipari terminológiát a dokumentációba. Ehelyett azt kell bemutatni, hogyan felelnek meg a minőségi iratai ugyanannak a célnak – bizonyítva, hogy alkatrésze folyamatosan teljesíti az előírásokat, nyomon követhető vezérlésekkel és tesztelt folyamatokkal.

Elektronikai és vegyes szabványok esetén alkalmazható bizonyítékok alternatívái

Amikor elektronikai gyártásban dolgozik, gyakran találkozhat FAI (első mintaellenőrzés) és PPAP-szerű bizonyítékok iránti igénnyel. Bár a részletek eltérhetnek, az alapvető célok hasonlóak: a tervezés érvényesítése, a folyamatképesség igazolása és a folyamatos minőség biztosítása. Az alábbiakban egy gyakorlati ellenőrzőlista található azon dokumentumokról, amelyekkel kielégítheti a PPAP-szerű követelményeket, még akkor is, ha nem az autóiparban tevékenykedik:

- Tervezési iratok és nyomkövethetőség (rajzok, specifikációk, változatnaplók)

- Kockázatelemzések (PFMEA vagy ennek megfelelő dokumentum, rögzített intézkedésekkel és ellenőrzésekkel)

- Folyamatábrák (a gyártási lépések és ellenőrzési pontok vizuális térképe)

- Ellenőrzési tervek vagy vizsgálati utasítások (egyértelműen meghatározott ellenőrzések kritikus jellemzők esetén)

- Mérési rendszer elemzés (MSA) vagy kalibrálási tanúsítványok

- Méretek, anyagok és teljesítményvizsgálat eredményei (mintaadatokkal és az elfogadás/elutasítás státusszal együtt)

- Minősített laboratóriumi dokumentáció (a laboratórium illetékességének bizonyítéka, szabványokhoz visszavezethetően)

- Konfigurációs és változáskövetési nyilvántartások (dokumentált folyamat a változások kezelésére)

Az elektronikában előfordulhat az EMPB (Erstmusterprüfbericht, azaz első mintaellenőrzési jelentés) vagy az AS9102 FAI űrlapok az űr- és repülőiparban – ezek hasonló célt szolgálnak, mint a PPAP elemek, akkor is, ha formátumuk eltér. A lényeg az, hogy minden kritikus követelményhez erős, visszakövethető bizonyítékot tudjon bemutatni.

Mikor érdemes a PPAP-t és az FAI-t használni

Tehát melyik módszert érdemes alkalmazni—PPAP, FAI, vagy egy keverék? Ez az iparágtól, az ügyfélről és az alkatrész jellegétől függ:

| Aspektus | PPAP (Termelési Alkatrész Jóváhagyási Folyamat) | FAI (Első Minta Vizsgálat) |

|---|---|---|

| Elsődleges hangsúly | Folyamatos folyamatképesség és minőségirányítás | A tervezés és a folyamat beállításának elsődleges érvényesítése |

| Tipikus használat | Gépjárműipar, repülésgyártás, összetett szerkezetek | Repülésgyártás, elektronika, orvostechnika, EEE-alkatrészek |

| Beküldés időzítése | Tömeggyártás előtt; folyamatváltozáskor | Az új vagy módosított tervezés első gyártási ciklusa |

| Kulcsdokumentumok | Teljes csomag: PSW, FMEA, Kontroll terv, tesztadatok | FAI űrlapok, felfújt rajz, tesztadatok |

| Folyamatban lévő bizonyíték | Folyamatvizsgálatok, képességmutatók, nyomonkövethetőség | Egyszeri, de megismételhető változások után |

A szakértők szerint az FAI a legelső alkatrész és a folyamatbeállítás ellenőrzéséről szól, míg a PPAP arról, hogy a gyártási folyamat hosszú távon is képes-e megfelelő alkatrészek előállítására. Előfordulhat, hogy mindkettőt kérik Öntől: az FAI-t az első gyártás érvényesítéséhez, a PPAP-t pedig a folyamatos folyamatszabályozás igazolásához.

Legfontosabb tanulság: Használja bármelyiket – PPAP-t, FAI-t vagy keveréküket – a cél mindig ugyanaz: egyértelmű, nyomon követhető bizonyítékot szolgáltatni arról, hogy alkatrészei és folyamatai erősek, megbízhatóak és ismételhetőek, függetlenül az iparágtól.

Ha a dokumentumok mögöttes szándékára koncentrál, és igazítja az iratokat az ügyfelek és az iparági elvárásokhoz, akkor olyan minőségi rendszert épít ki, amely kifogástalanul vizsgálható – akár az autóiparban, akár az űr- és repülőgépiparban, az elektronikában vagy más ágazatokban tevékenykedik. A következőkben gyakorlati eszközöket és sablonokat ismertetünk, amelyek segítenek elsőre jól elkészíteni a PPAP vagy egyéb megfelelő dokumentációt.

Sablonok, eszközök és partnerválasztások a PPAP sikerhez

Volt már olyan, hogy egy üres PPAP-sablonnal a képernyőn azt kérdezte magától: „Hogyan tudnám ezt gyorsabban és kevesebb fejfájással megcsinálni?” Ha szűk határidőkkel küzd, vagy drága hibákat szeretne elkerülni, a megfelelő eszközök és partnerek döntő különbséget jelenthetnek. Nézzük meg, hogyan egyszerűsítheti le a PPAP-folyamatát – ingyenes sablonoktól és szoftverektől kezdve szakértő partnereken át – így a minőségre, nem pedig az irodai papírmunkára tud koncentrálni.

Hol szerezhetők be PPAP-sablonok és támogatás

Amikor elkezdi, vagy ha megbízható PPAP-sablonra van szüksége, több lehetőség is rendelkezésére áll, mint gondolná. Számos beszállító és minőségirányítási szakember letölthető űrlapokat és szoftvereket használ a dokumentáció megkezdéséhez:

- Ingyenes PPAP-sablonok: Webhelyek, mint a GuthCAD, regisztráció nélkül hozzáférhető Excel- és PDF-formátumú PPAP-űrlapokat kínálnak. Ezek ideálisak manuális kitöltéshez és gyors indításhoz, különösen akkor, ha éppen készíti első csomagját, vagy sürgősen szüksége van egy alkatrész-beküldési nyilatkozat sablonjára.

- PPAP szoftver ingyenes letöltése: Egyes platformok, például a QA-CAD ingyenes próbaverziót is biztosítanak, amely automatizálja a méretek jelölését (ballooning) és az adatok rögzítését a rajzokból. Ez óráknyi manuális munkát takaríthat meg, és csökkentheti a hibák számát, különösen összetett méreteredmények kezelésekor. [GuthCAD] .

- Felhőalapú PPAP-eszközök: Nagyobb csoportok vagy azok számára, akik közös munkára és központosított adattárolásra van szükségük, olyan megoldások, mint a SafetyCulture, ingyenes és fizetős csomagokat is kínálnak digitális jóváhagyásokkal, megfelelőség-kezeléssel és mobilos hozzáféréssel.

A manuális sablonok költséghatékonyak, de időigényesek lehetnek, és hajlamosak elgépelési hibákra. Az automatizált és felhőalapú PPAP szoftverplatformok gyakran tartalmaznak munkafolyamat-kezelést, dokumentumkezelést és elemzéseket – de tanulási görbét vagy előfizetési díjat igényelhetnek. Ha szeretne kipróbálni valamit, mielőtt elkötelezi magát, kezdjen olyan szolgáltatókkal, akik zárolásmentes űrlapokat vagy próbaverziókat kínálnak. ppap szoftver ingyenes letöltése kipróbálásra, mielőtt elkötelezi magát, kezdjen olyan szolgáltatókkal, akik zárolásmentes űrlapokat vagy próbaverziókat kínálnak.

Saját fejlesztésű vagy vásárolt megoldás a képességvizsgálatokhoz

Fejlessze saját PPAP dokumentációs folyamatát, vagy partnerségi kapcsolatba lépjen egy szakemberrel? Itt egy összehasonlítás, amely segít a döntésben:

| Opció | Funkciók és szolgáltatások hatóköre | Tipikus felhasználási terület |

|---|---|---|

| Shaoyi Metal Technology |

|

Ideális csapatok számára, akik kész PPAP csomagokra, szoros határidőkre vagy teljes körű gyártási és dokumentációs támogatásra szorulnak |

| Kézi sablonok (Excel/PDF) |

|

Ideális kis beszállítók, első alkalommal benyújtók vagy alacsony volumenű munkák számára |

| PPAP szoftver (QA-CAD, SafetyCulture stb.) |

|

Közepes vagy nagyobb csoportok, gyakori benyújtások, illetve naplózásra és együttműködésre szorulók számára ideális |

| Minőségügyi tanácsadók |

|

Hasznos új termékpiacra dobásokhoz, auditokhoz, vagy ha belső erőforrások hiányoznak |

Annak eldöntése, hogy saját folyamatot építsen fel vagy szakértői támogatást vegyen igénybe, a csapat tapasztalatától, a projekt bonyolultságától és a vállalható kockázat mértékétől függ. Ha szűkös az időkeret, vagy komplex megoldásra van szüksége, akkor IATF 16949 minősítéssel rendelkező partnerré, például a Shaoyi Metal Technology-val való együttműködés segíthet elkerülni a tipikus buktatókat, és biztosíthatja, hogy PPAP dokumentumai már az első naptól fogva auditkész állapotban legyenek.

Olyan beszállítók kiválasztása, akik hibamentes PPAP-ot nyújtanak be

Képzelje el, hogy benyújtja a PPAP csomagot, és nem kap visszajelzést az ügyféltől semmilyen elutasításról vagy tisztázási kéréssel kapcsolatban. Ez az alapvető jellemzője annak a beszállítónak, aki valóban érti a folyamatot. Íme, mire figyeljen beszállítók vagy belső csapatok értékelésekor:

- Tanúsítvány és múltbeli teljesítmény: Rendelkezik a beszállító IATF 16949 vagy hasonló minősítéssel? Tapasztalattal rendelkezik-e az Ön iparágában?

- Átfogó dokumentáció: Teljes PPAP dokumentumcsomagot biztosítanak példával szolgáló sablonokkal együtt, vagy csak az alapvetőket?

- Folyamathoz való igazodás: Képesek-e bemutatni a DFMEA, PFMEA és ellenőrzési terv közötti összefüggést, így minimalizálva a követelménytelenségeket a naplózás során?

- Reaktivitás: Mennyi idő alatt tudják elkészíteni a módosításokat vagy kezelni az ügyfél-specifikus kéréseket?

Ne alulbecsülje annak az értékét, ha egy partner képes egyszerre időben szállítani mind a termékeket, mind a dokumentációt. A megfelelő beszállító nemcsak kielégíti a PPAP-követelményeit, hanem segít megalapozni az Ön megbízhatóságának hírét ügyfelei körében.

Fő tanulság: Használjon manuális sablonokat, vagy élvezze ki egy ppap szoftver ingyenes letöltése , vagy egy szakértő beszállítóval való együttműködés, a cél mindig ugyanaz – világos, pontos és teljes PPAP dokumentáció biztosítása, amely felgyorsítja az engedélyezést, és csökkenti a kockázatot.

A következő részben összefoglaljuk mindent, és bemutatunk egy hatékony tervet a PPAP csomag összeállításához, valamint partnerek kiválasztásához, akik minden lépésben támogatják a sikerét.

PPAP csomagjának magabiztos összeállítása

Akciós terv a PPAP csomag összeállításához

Túlterheltnek érzi magát a termelési alkatrész jóváhagyási folyamat (PPAP) miatt? Nem egyedül van. De egy világos, lépésről lépésre haladó akciós tervvel a bonyolultságból átláthatóságot teremthet, és olyan beadandót készíthet, amely felgyorsítja az elfogadást – miközben minimalizálja a költséges újrafeldolgozást.

- Igyekezzen korán tisztázni az elvárásokat: Erősítse meg az ügyfelével, hogy melyik PPAP szint vonatkozik, és gyűjtse össze az összes ügyfelspecifikus követelményt még a kezdés előtt.

- Dokumentációs folyamat leképezése: Használjon ellenőrzőlistát vagy táblázatot az összes szükséges PPAP elem nyomon követéséhez, és kapcsolja hozzá mindegyik dokumentumot forrásához (pl. DFMEA, PFMEA, Kontroll terv, Méreteredmények).

- Keresztfunkcionális csapatok összehangolása: Vonja be a mérnöki, minőségi, gyártási és programmenedzsment területeket már a kezdetektől, hogy minden szempontot figyelembe tudjanak venni.

- Forrasztott változáskezelés: Szinkronizálja a rajzok, az FMEA és a Kontroll terv változatait, hogy elkerülje az eltéréseket és a félreértéseket.

- Mérési rendszerek érvényesítése: Fejezze be az MSA vizsgálatokat adatgyűjtés előtt. Csak megbízható eredményeket jelentsen ki.

- Dokumentálja és áttekintse a bizonyítékokat: Gyűjtse össze a méretek, anyagok és teljesítmény eredményeit. Ellenőrizze az ügyfél- és az AIAG PPAP kézikönyv követelményeivel való összhangot.

- Készítse elő az alkatrész-beküldési nyilatkozatot (PSW): Összegzze az eredményeket, és igazolja a megfelelőséget – kettősen ellenőrizze a teljességet beküldés előtt.

- Visszajelzés beküldése és nyomon követése: Küldje be a PPAP csomagját, figyelje a válaszokat, és készüljön fel a kért módosítások vagy tisztázások haladéktalan kezelésére.

A minőségi jelzők, amelyeket a vevők keresnek

Képzelje el, hogy Ön a vevő, aki egy PPAP-beküldést értékel. Mi ad bizalmat a gyártási alkatrész jóváhagyásában? Íme néhány kiemelkedő minőségi jelző:

- Egyértelmű dokumentumkapcsolat: Minden PFMEA-ben szereplő kockázat szerepel a vezérlési tervben, és az eredményekben igazoltan kezelt.

- Bizonyítékok hitelessége: Az összes adat nyomon követhető, pontos, és megegyezik a rajz változatával.

- Reaktivitás: Gyors és alapos válaszok az ügyfél kérdéseire vagy további bizonyítékok kérésére.

- Hűség: Nincsenek ellentmondó információk a dokumentumok vagy folyamatlépések között.

- Minősített partnerek: IATF 16949 tanúsítvánnyal rendelkező beszállítók, akik rendelkeznek bizonyítottan hibátlan és időben teljesített szállítási történettel.

Amikor egy olyan csomagot szállít, amely megfelel ezeknek a kritériumoknak, nemcsak a termékjóváhagyást éri el, hanem megalapozza a jövőbeli üzleti kapcsolatokhoz szükséges bizalmat is.

Következő lépések és források

Készen áll a terv végrehajtására? Íme, hogyan haladhat előre magabiztosan – akár első PPAP-jét készíti, akár fejleszteni szeretné folyamatát:

- Töltsön le egy PPAP ellenőrző listát vagy sablont megbízható forrásból, és igazítsa ügyfele követelményeihez.

- Tekintse át az AIAG PPAP kézikönyvét és ügyfele specifikus irányelveit az elfogadási kritériumokról és dokumentálási részletekről.

- Használjon digitális eszközöket vagy PPAP szoftvert a dokumentumkezeléshez és a munkafolyamat nyomon követéséhez.

- Ha szűk határidőkkel vagy összetett követelményekkel néz szembe, fontolja meg egy olyan beszállítóval való együttműködést, aki képes minőségi alkatrészek mellett teljes körű PPAP dokumentációt is szolgáltatni. Például, Shaoyi Metal Technology iATF 16949 tanúsítvánnyal rendelkező, végponttól végpontig tartó megoldásokat kínál – segít csökkenteni a kockázatot, és felgyorsítja az engedélyezési folyamatot.

- Legyen proaktív: rendszeresen ellenőrizze PPAP folyamatát hiányosságok szempontjából, és gondoskodjon arról, hogy csapata naprakész legyen a legújabb ajánlott eljárásokban.

Kulcsfontosságú megállapítás: a legerősebb PPAP-beszámolók látható láncot hoznak létre a tervezési céltól kezdve a gyártási bizonyítékokig, ahol minden dokumentum összekapcsolt, nyomon követhető és naprakész. Ez alkotja az ügyfélbizalom és zökkenőmentes jóváhagyás alapját.

Ezen akcióterv követésével és a rendelkezésre álló források kihasználásával átalakíthatja a PPAP-beszámolót egy papírmunka-kihívásból minőségi, megfelelőségi és ügyfélbizalmat erősítő eszközzé. Akár új sablon letöltése, dokumentációs folyamatának áttekintése vagy jogosult partnerrel való kapcsolatfelvétel lesz is a következő lépése, most már fel van szerelve ahhoz, hogy magabiztosan és átláthatóan kezelje a termelési alkatrész-jóváhagyási folyamatot (PPAP).

Gyakran ismételt kérdések a PPAP dokumentumokkal kapcsolatban példákkal

1. Hogyan lehet megtanulni a PPAP dokumentumokat?

A PPAP-dokumentumok elsajátításához először ismerje meg a 18 alapelemet, azok célját, és azt, hogy mindegyik hogyan járul hozzá a minőséghez és nyomonkövethetőséghez. Használjon gyakorlati útmutatókat és sablonokat, amelyek példákat mutatnak be űrlapokról, mint például a Alkatrész-beküldési Nyilatkozat, Méreteredmények és Folyamatellenőrzési Terv. Az iparági forrásanyagok átnézése, valamint tapasztalt beszállítókkal vagy tanúsított partnerekkel való együttműködés tovább segítheti a folyamat megértését.

2. Mik a PPAP 18 eleme?

A 18 PPAP-elem dokumentumokat foglal magában, mint például a Tervezési Dokumentumok, Műszaki Változtatási Dokumentáció, DFMEA, PFMEA, Folyamatellenőrzési Terv, Mérőrendszer-elemzés, Méreteredmények, Anyag- és Teljesítményvizsgálati Eredmények, valamint az Alkatrész-beküldési Nyilatkozat (PSW). Mindegyik elem egy adott szempontot ellenőriz az alkatrész és folyamat készségével kapcsolatban, biztosítva az ügyfél- és iparági szabványoknak való megfelelést.

3. Mi a különbség a PPAP és az FAI között?

A PPAP (Production Part Approval Process) a folyamatos folyamatképességet és minőségirányítást hivatott igazolni, gyakran használják az autóiparban és összetett szerelési folyamatokban. Az FAI (First Article Inspection) egy új vagy módosított tervezés első példányának ellenőrzését szolgálja, jellemzően az űr- és elektronikai iparban használatos. Mindkettő a megfelelőség bizonyítását célozza, ám míg a PPAP a hosszú távú folyamatirányítást foglalja magában, addig az FAI egy egyszeri érvényesítést jelent.

4. Melyik PPAP szintet kell alkalmaznom a beadáshoz?

A PPAP szintet az Ön megrendelője határozza meg, figyelembe véve az alkatrész kockázatát és összetettségét. Az 1. szint csak a PSW-t (Part Submission Warrant) igényli, míg a 3. szint – ami a leggyakoribb – az összes támogató dokumentumot és mintákat is tartalmazza. A 4. és 5. szint különleges vagy magas kockázatú esetekre vonatkozik. Mindig erősítse meg a szükséges szintet és a konkrét dokumentációt az ügyféllel, mielőtt elkezdené.

5. Hol kaphatok PPAP sablonokat és támogatást?

Ingyenes PPAP sablonokat és nyomtatványokat találhat az iparági webhelyeken, vagy használhat próbaverziójú PPAP szoftvert az automatizáláshoz. A teljes körű támogatás érdekében érdemes IATF 16949 minősítéssel rendelkező beszállítókkal, például a Shaoyi Metal Technology-jal együttműködni, akik teljes dokumentációt, gyors prototípuskészítést és szakértői útmutatást biztosítanak az elfogadási folyamat egészében.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —