Testreszabott, űrtartalmú hajtótengelyek rendelése: Az első árajánlattól a végső szállításig

Testreszabott kovácsolt hajtótengelyek megértése és mikor van szükség rájuk

Elgondolkodott már azon, mi választja el a bajnokságot nyerő motort attól, amelyik nyomás alatt meghibásodik? Gyakran egyetlen kritikus alkatrészben rejlik a válasz: a hajtótengelyben. Amikor nagy teljesítményű motort épít, egy veterán motort restávál, vagy speciális ipari gépezetet fejleszt, akkor a polcon kapható alkatrészek egyszerűen nem elegendőek. Ilyen esetekben elengedhetetlen a testreszabott kovácsolt hajtótengelyek rendelése.

Tehát mi is az a forgattyús tengely pontosan? Egyszerűen fogalmazva, ez az alkatrész az Ön motorjának gerince, amely a dugattyúk egyenes vonalú mozgását alakítja át forgó mozgássá, amely hajtja a kerekeket vagy a gépeket. Egy testre szabott, kovácsolt forgattyús tengely ezt az alapvető komponenst veszi alapul, és kifejezetten az Ön egyedi igényeire tervezi meg, akár módosított hajtókar-hosszal, speciális csapágy méretekkel, vagy extrém terhelésnek ellenálló anyagokkal.

Ez az útmutató végigvezeti Önt a teljes rendelési folyamaton, a kezdeti kutatástól és specifikációk összegyűjtésétől egészen a végső kézbesítésig. Megismerheti, hogyan értékelje ki a gyártókat, hogyan értse meg az árképzés tényezőit, és hogyan biztosítsa a minőségi szabványok betartását minden lépésben.

Mi tesz egy forgattyús tengelyt valóban testre szabottá

A szabványos főtengelyeket olyan széleskörű alkalmazásokhoz tervezték, amelyek átlagos körülményekre, nem pedig az Ön specifikus igényeire optimalizáltak. Egy valóban egyedi főtengely azonban alapjaitól kezdve úgy készül, hogy pontosan megfeleljen a motorja sajátos műszaki adatainak, fordulatszám-tartományának és teljesítménycéloknak.

Képzelje el, hogy egy növelt löketű motort épít, amely hosszabb löketet igényel, mint amit a gyári előírások lehetővé tesznek. Egy sorozatgyártású alkatrész egyszerűen nem fog megfelelni. Az egyedi gyártás lehetővé teszi a csapágyházak helyzetének, a kiegyensúlyozó súlyok pozíciójának és az anyagösszetételnek a pontos meghatározását. Ez a szintű testreszabás biztosítja az optimális kiegyensúlyozottságot, a csökkentett rezgéseket és a maximális teljesítményátvitelt – olyan elemeket, amelyek kritikus fontosságúvá válnak, ha a motort eredeti tervezési határain túlra terheljük.

Miért fontos a kovácsolás a kritikus motoralkatrészek esetén

A nyomásos és a kovácsolt forgattyúshaft lehetőségeinek összehasonlításakor a gyártási folyamat teszi ki az egész különbséget. A forgattyúshaft öntése során olvadt fémet öntenek formába, egy költséghatékony módszert, amely azonban kevésbé finom szemcseszerkezetet hoz létre. A kovácsolás folyamata ezzel szemben nagy nyomású kompressziót alkalmaz hevített acél alakítására, így az acél belső szemcseszerkezete rendezetté válik, ami drámaian javítja a mechanikai tulajdonságokat.

Az alábbiakban bemutatjuk a kovácsolt forgattyúshaft főbb előnyeit, amelyek miatt ez a preferált választás igényes alkalmazásoknál:

- Feltétlen erősség: A kovácsolási folyamat a fém szemcséit az alkatrész alakjával párhuzamosan rendezve olyan húzószilárdságot eredményez, amely 140 000 és 165 000 psi között van 4340-as acélhoz hasonló anyagok esetén.

- Növekedett fáradási ellenállás: A kovácsolt alkatrészek képesek magas fordulatszámok, intenzív rezgések és ismétlődő terhelési ciklusok ellenállni repedés vagy deformálódás nélkül, ami elengedhetetlen olyan motoroknál, amelyek 750 lóerő feletti teljesítményt állítanak elő.

- Javított szemcseszerkezet: A nagynyomású kovácsolás finomítja az acél belső szerkezetét, így jobb ütésállóságot és teherbírást eredményez.

- Nagyobb tartósság: A felületet tovább keményítő hőkezelési eljárások, mint például a nitridálás, jelentősen meghosszabbítják a hajtótengely élettartamát az öntött alternatívákhoz képest.

Akik nehézüzemű motorokkal vagy nagy teljesítményű szerelésekkel dolgoznak, beleértve azokat is, akik versenyalkalmazásokhoz fejlesztenek kovácsolt hajtótengelyt, számukra ezek az előnyök közvetlenül megbízhatóságban nyilvánulnak meg ott, ahol a legfontosabb. Bár az öntött hajtótengelyek elegendők lehetnek könnyűüzemű járművekhez, egyszerűen nem rendelkeznek azokkal a szerkezeti tulajdonságokkal, amelyekre igényes körülmények között szükség van.

Olyan alkalmazások, amelyek egyedi kovácsolt hajtótengelyt igényelnek

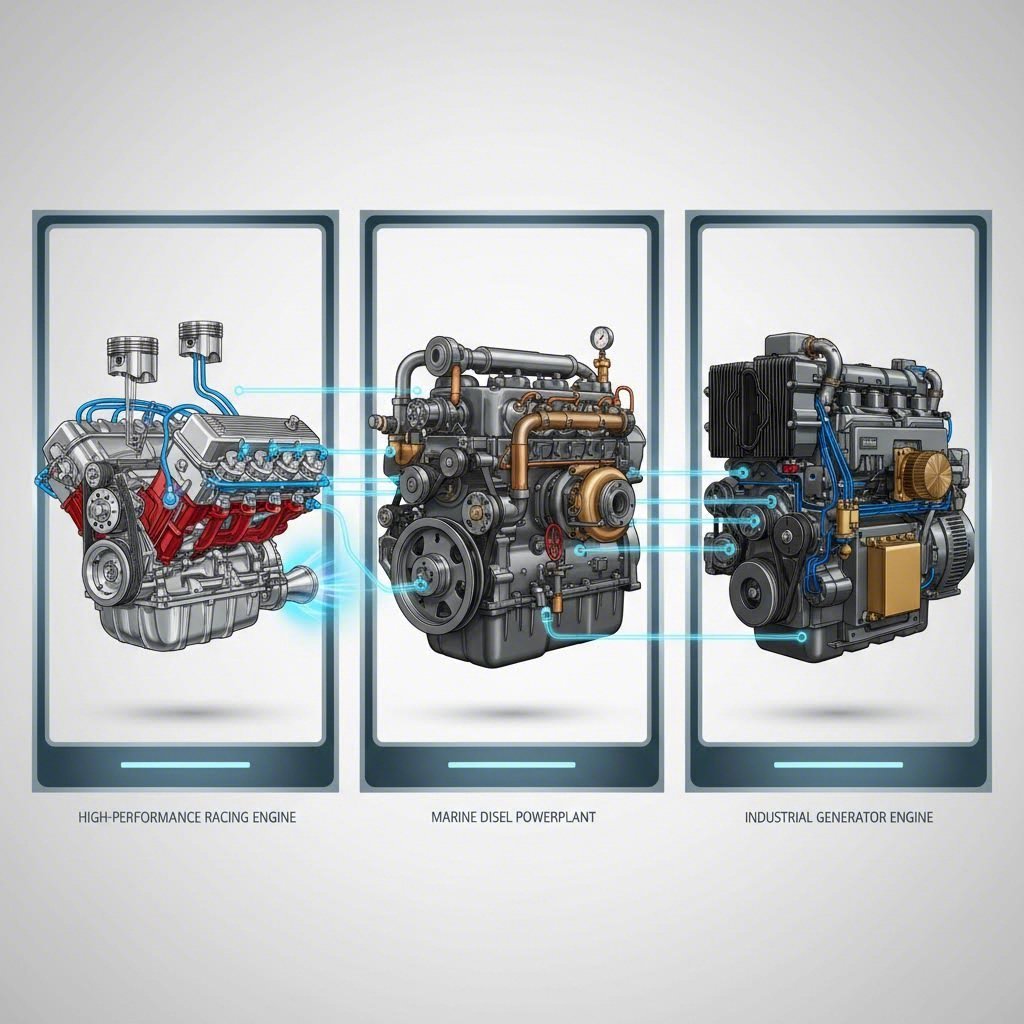

Amikor a legtöbb ember egyedi hajtótengelyekre gondol, azonnal a magas oktánszámú drag versenyzés vagy a NASCAR motorok jutnak eszükbe. Ám a valóság az, hogy az egyedi, kovácsolt alkatrészek iránti igény messze túlmutat a versenypályán. Kalifornia parti vizein hajózó tengeri járművektől kezdve a retro motorkerékpár-restaurálásokon át az ipari erőművek generátoraiig, számos speciális alkalmazás olyan hajtótengelyeket igényel, amelyeket sajátos üzemeltetési körülményeikhez terveztek.

Annak megértése, hogy projektje melyik kategóriába tartozik, segít hatékonyan kommunikálni a gyártókkal, és biztosítja, hogy az előírások valóban megfeleljenek a teljesítményigényeknek.

Verseny- és teljesítményalkalmazások

A teljesítmény-főtengely piacon marad a legláthatóbb szektor, amelyben gyártók szolgálják ki mind a profi versenycsapatakat, mind a hétvégi motorosokat, akik garázsprojekteket építenek. Legyen szó növelt löketű főtengelyről nagyobb munkakapacitásért vagy könnyűsúlyú egységről magas fordulatszámú alkalmazásokhoz, a versenyzés a komponenseket abszolút határaikig terheli.

Vegyük figyelembe a motorkerékpár-főtengely szegmenset, amely különleges kihívások elé állítja a mérnököket. Egy Harley Davidson főtengely V-twin teljesítménynöveléshez más mérnöki megközelítést igényel, mint egy off-road motorkerékpár főtengelye, amelyet motocross terhelésre terveztek. A Harley Davidson főtengely, különösen a Twin Cam konfigurációkban, hatalmas alacsony fordulatszámú nyomatékot kell, hogy elviseljen, miközben fenntartja az egyensúlyt közepes sebességeknél. Ugyanakkor a versenyoff-road egységeknek képeseknek kell lenniük extrém fordulatszámok és hirtelen terhelésváltozások túlélésére agresszív vezetés során.

Az autóipari teljesítményalkalmazások ugyanilyen sokszínűek. A Pro Mod drag versenyautók olyan forgattyústengelyt igényelnek, amely több mint 4000 lóerőt képes rövid időre elviselni, míg a tartósító versenyzés olyan alkatrészeket kíván, amelyek 24 órás terhelést is kibírnak. Az utcai teljesítményfelépítések általában a tartósságot és az utcai használhatóságot részesítik előnyben a maximális teljesítménynél.

Ipari és tengeri forgattyústengely-igények

Itt válik érdekessé a dolog: az ipari és tengeri alkalmazások gyakran a legnagyobb igénybevételt jelentik, mégis jóval kevesebb figyelmet kapnak a szakgyártóktól. Egy kaliforniai hajóépítő által meghatározott tengeri forgattyústengelynek ellenállónak kell lennie a folyamatos rezgésnek, a tengervíznek való kitettségnek és a hosszabb ideig tartó terhelés alatti működésnek. Ellentétben a versenyzéssel, ahol a motorok rövid időre futnak, a tengeri hajtóművek órákon keresztül folyamatosan működhetnek lényeges teljesítményszinten.

Az ipari generátorok, kompresszorok és szállítóberendezések hasonló kihívásokat jelentenek. Ezek a hajtótengelyek karbantartási időszakok között több ezer órán keresztül megbízható teljesítményt kell, hogy nyújtsanak, gyakran kemény környezetben, ahol a meghibásodás költséges leállást jelent.

A helyreállítási projektek teljesen új dimenziót adnak. Amikor egy régi repülőgépmotor vagy egy klasszikus teherautó motorját építik fel, az eredeti specifikációkat pontosan meg kell egyeztetni, miközben esetlegesen javítják az anyagokat a hosszabb élettartam érdekében. Ez olyan gyártókat igényel, akik megértik a történelmi terveket, és modern kovácsolási technikákkal képesek azokat reprodukálni.

| Alkalmazási típus | Tipikus stroke-tartomány | Közönséges anyagfokozatok | Várt RPM-tartomány | Fő Követelmények |

|---|---|---|---|---|

| Drag versenyzés | 3,5" - 5,0" | 4340, EN30B | 7 500 - 10 000+ | Maximális szilárdság, könnyű súly |

| Körpályás versenyzés | 3,0" - 4,0" | 4340, 5140 | 6 500 - 9 000 | Tartósság, állandó kiegyensúlyozottság |

| Motor teljesítmény | 2,5" - 4,5" | 4340, Öntött acél | 8 000 - 14 000 | Kompakt kialakítás, magas fordulatszám-keret |

| Tengerészeti alkalmazások | 3,5" - 6,0" | 4140, 4340 | 3 500 - 6 000 | Korrózióállóság, hosszabb élettartam |

| Ipari/generátor | 4,0" - 8,0"+ | 4140, 4340, Kovácsolt szénacél | 1 800 - 4 000 | Hosszú élettartam, rezgéscsillapítás |

| Régi típusú járművek helyreállítása | Eredeti specifikáció szerint változó | Időszaknak megfelelő vagy frissített | Alkalmazási terület szerinti | Méreti pontosság, hitelesség |

Miután meghatározta alkalmazási kategóriáját és megértette annak tipikus követelményeit, össze kell gyűjtenie a pontos műszaki specifikációkat, amelyeket a gyártók igényelnek. A következő szakasz részletesen ismerteti, hogy milyen méretekre és adatokra van szüksége, mielőtt bármely forgattyús tengely-szállítóhoz fordulna.

A rendeléskor megadandó műszaki specifikációk

Túlterheltnek érzi magát a technikai részletektől? Nem egyedül van. Sok első alkalommal vásárló habozik a gyártókhoz fordulni, mert bizonytalan abban, hogy milyen információkat kell megadnia. Itt jön a jó hír: ha rendszerszerű módszert követ, a specifikációk összegyűjtése egyszerűvé válik.

Egyedi, kovácsolt főtengelyek rendelésekor a gyártóknak pontos méreteket és anyagelőírásokat kell megadniuk ahhoz, hogy pontos árajánlatot tudjanak adni a projektjére. A hiányzó vagy helytelen specifikációk költséges módosításokhoz, hosszabb átfutási időkhöz és esetleg használhatatlan alkatrészekhez vezethetnek. Legyen szó egy ls főtengelyes stroker beállításról vagy egy vintage autó restaurálásához szükséges egyedi sbc főtengelyről, az előkészítési folyamat lényegében ugyanaz marad.

Az egyedi rendeléshez szükséges alapvető méretek

Képzelje el a specifikációs lapot úgy, mint egy tervrajzot, amely irányt mutat minden gyártási döntéshez. Minél teljesebb az eredeti dokumentáció, annál zökkenőmentesebb lesz a rendelési folyamat. A szakmai főtengely-kérési nyomtatványok, mint amilyeneket a szakmai beszállítók használnak, általában olyan információkat igényelnek, amelyek az motoradatokból, méreti előírásokból és alkalmazási követelményekből .

Íme egy lépésről lépésre segítő útmutató a specifikációk összegyűjtéséhez:

- Dokumentálja a motor konfigurációját: Jegyezze fel a motor gyártóját, típust és kódot. Tartalmazza a hengerek számát, az elvárt maximális fordulatszámot, a becsült lóerőt és nyomatékértékeket. Turbó- vagy kompresszoros alkalmazásoknál jegyezze fel a töltőnyomás és a égési nyomás specifikációit.

- Ütőhossz és fórumméretek mérése: Határozza meg az eredeti ütőhosszat és az építéshez szükséges ütőhosszat. Hivatkozásként: Small Block Chevrolet hajtórúdszéridegek 3,00" ütőhossz (265/283 motorok) és 3,75" ütőhossz (400 motorok) között mozognak. Az sbc hajtórúdszérideg-azonosítási folyamat során meg kell erősíteni, hogy kis, közepes vagy nagy fórumméretű szérideget használ-e.

- Henger távolság rögzítése: Ez a kritikus méret meghatározza a fórum elhelyezkedését a hajtórúdszérideg hossza mentén. A pontos távolságot a hengerbélést középvonalától középvonalig kell megmérni.

- Kötőrúd fórum követelmények megadása: Rögzítse a csapszivacs átmérőjét (kötőrúd fórum átmérőjét) és a szivacs szélességét, amelyet a hajtókarok igényelnek. Ezeknek a méreteknek pontosan egyezniük kell a kötőrúdcsapágyakkal.

- Fő fórum specifikációinak meghatározása: Mérje meg a főtengelyátmérőt és -szélességet. Ügyeljen arra, hogy ugyanazon motorcsaládon belül gyakran eltérő főcsapágy-méretek szerepelhetnek különböző generációk esetén. Például az ls1 hajtótengely és az ls3 hajtótengely specifikációi közös löketet használnak, de eltérő egyensúlyozási követelményekkel rendelkezhetnek.

- Ellensúly-szükséglet kiszámítása: Adja meg a motor egyensúlyozási igényei alapján szükséges ellensúlyok mennyiségét. A belső és külső egyensúlyozási konfigurációk jelentősen befolyásolják az ellensúlyok méretezését.

- A lengőalkatrészek tömegének megadása: Adja meg a dugattyúk tömegét csapszegekkel és gyűrűkkel együtt. Ezek az adatok lehetővé teszik a gyártók számára az ellensúlyok optimális tervezését a megfelelő egyensúlyozás érdekében.

Ha bizonytalan a méretekkel kapcsolatban, dolgozzon egy tapasztalt motorépítővel vagy gépműhellyel. Ők képesek meglévő alkatrészeket lemérni, gyári specifikációkra hivatkozni, vagy segíteni az optimális méretek meghatározásában a teljesítménycélok eléréséhez. Számos gyártó mintahajtótengelyek alapján is végez visszafordított tervezést, ha dokumentáció nem áll rendelkezésre.

Anyagválasztás és hőkezelési előírások

A méretek mellett az anyagválasztás jelentősen befolyásolja a hajtótengely teljesítményjellemzőit. A leggyakoribb választás nagy teljesítményű alkalmazásokhoz a 4340-as króm-molibdén acél, amelyet olyan gyártók, mint a Keomit használnak kovácsolt hajtótengely-készleteik gyártásához. Ez az anyag kiváló szilárdság-súly arányt nyújt, és jól reagál a hőkezelésre.

Az anyagok megadásakor vegye figyelembe a következő tényezőket:

- 4340-as acél: Az ipari szabvány a teljesítmény- és versenyalkalmazásokhoz. Kiváló húzószilárdságot és fáradási ellenállást nyújt megfelelő hőkezelés mellett.

- 4140 Acél: Költséghatékony alternatíva közepes teljesítményű gyártmányokhoz és ipari alkalmazásokhoz, ahol extrém terhelés nem várható.

- EN30B: Népszerű Európai versenyalkalmazásokban, hasonló tulajdonságokat kínál a 4340-hez képest kissé eltérő megmunkálási jellemzőkkel.

- Tömbből megmunkált hajtórúd anyagai: Amikor tömbből, azaz szilárd rúdrákából megmunkált hajtórudat rendel, számítson eltérő átfutási időkre és árképzési struktúrákra. A tömbből történő gyártás kiterjedt megmunkálást igényel kerek rúdrákából, ami több időt és nagyobb szerszámkopást von maga után.

A hőkezelési előírásoknak felületi edzési követelményeket is tartalmazniuk kell. A nitridezés rendkívül kemény felületi réteget hoz létre, amely ellenáll a kopásnak a csapágyfórumoknál, miközben a mag még mindig ütőálló marad. Adja meg a fórumok keménységi célpontjait, ha az alkalmazása speciális kopásjellemzőket igényel.

Löketnöveléses építési projektekhez, például LS löketnövelős hajtótengely projekthez is dokumentálja a hengerátmérőt, sűrítési viszonyt, üzemanyag típust, valamint azt, hogy nitrogén-oxidot fog-e használni. Ezek a tényezők befolyásolják az anyagajánlásokat és a tervezési döntéseket. Ne feledje megemlíteni az olajfecskendezők jelenlétét, mivel ez hatással van a főtengely olajellátásának kialakítására.

Miután rögzítette specifikációit, készen áll arra, hogy megértse, hogyan alakítják az acél nyersanyagot precíziós alkatrészekké a gyártók. A következő szakasz a kovácsolási folyamatot mutatja be, és elmagyarázza, miért fontos ugyanúgy a gyártási módszer, mint az anyagválasztás.

Hogyan készülnek az egyedi kovácsolt hajtótengelyek

Most, hogy összegyűjtötte specifikációit, felmerülhet benned a kérdés, mi történik valójában, amikor egy gyártó megkapja a rendelést. A hajtótengely-alkatrészek kovácsolásának megértése segít intelligensebb kérdések feltevésében és a potenciális beszállítók hatékonyabb értékelésében. Itt találkozik a tudomány a kézművességgel.

A választott gyártási módszer alapvetően meghatározza a hajtótengely teljesítményjellemzőit. Míg a versenytársak gyakran emlegetik a „kovácsolt” vagy „tömörből megmunkált” kifejezéseket magyarázat nélkül, az eltérések ismerete lehetővé teszi, hogy olyan informált döntéseket hozzon, amelyek összhangban állnak projektcéloival.

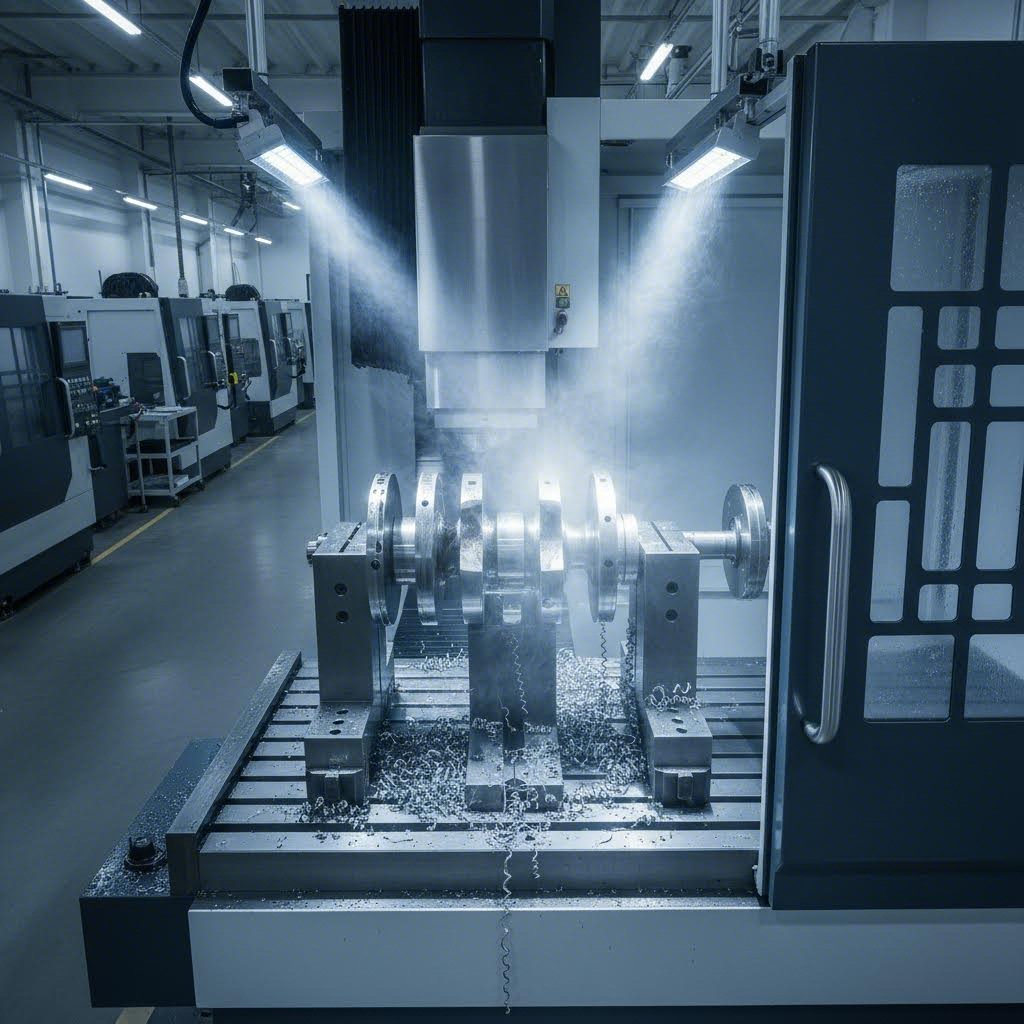

Az alakított kovácsolás folyamatának bemutatása

Képzeljen el egy szilárd acélrudat, amelyet majdnem olvadáspontig hevítenek, így vöröses narancsszínben izzik, és készen áll az átalakításra. Az alakított kovácsolás során ezt a hevített munkadarabot lapos vagy egyszerű alakú kovácsolószerszámok közé helyezik, majd hatalmas erővel kalapáccsal vagy sajtolóval alakítják. Ellentétben a zárt üregű kovácsolással, ahol a fém kitölti az előre megformázott üreget, az alakított kovácsolásnál a anyag szabadon áramolhat, miközben fokozatosan a kívánt alakra formálják.

Ez a folyamat több jelentős előnyt kínál a hajtótengely-gyártás számára. A szerint Great Lakes Forge , a nyitott kovácsolás kiválóan alkalmas olyan alkatrészek előállítására, amelyek testre szhatók a gyártási folyamat során. Ez a technika alkalmas egyedi vagy rövid sorozatú, különleges alakú darabok gyártására, így ideális speciális alkalmazásokhoz szükséges, egyedi kovácsolt hajtótengelyek rendeléséhez.

A kovácsolási folyamat során az alábbiak történnek:

- Fűtés: A acélszemcsét 1038 °C és 1260 °C közötti hőmérsékletre hevítik, hogy alakíthatóvá váljék, miközben fenntartja szerkezeti integritását.

- Elődolgozás: A kezdeti alakváltoztatás eltávolítja az acél eredeti szolidifikációjából számmazó belső üregeket, sűrűbbé és egyenletesebbé téve az anyagot.

- Fokozatos alakítás: Több ütő vagy sajtoló művelet alakítja fokozatosan a hajtótengely durva profilját, beleértve a hajlításokat, fórumokat és ellensúlyok helyét.

- Szabályozott hűtés: A kovácsolt hajtótengely szabályozott sebességgel hűl le, hogy megelőzze a belső feszültségeket és optimalizálja a szemcseszerkezetet.

- Utolsó megmunkálás: A CNC megmunkálás a kovácsolt alapanyagot végleges méretre hozza megfelelő pontossággal.

A zárt alakítás szemben a teljesen bezáró formát használ, amely teljesen körülveszi az alkatrészt. Bár ez a módszer közvetlenül a kovácsolásból pontosabb tűréshatárokat eredményez, drága szerszámokat igényel, amelyek csak nagy sorozatgyártás esetén gazdaságosak. Egyedi darabos vagy kis sorozatú hajtótengely-rendelések esetén az open-die kovácsolás általában jobb értéket és rugalmasságot kínál.

Kovácsolt vs. tömbből megmunkált hajtótengely gyártása

A kovácsolt és a tömbből megmunkált hajtótengely gyártás közötti vita gyakran erős véleményeket vált ki a motorépítők körében. Mindkét eljárás ismerete segít helyesen dönteni konkrét alkalmazás esetén.

A tömbből készült hajtótengely egy szilárd, kerek prémium minőségű acélrudból indul, általában 4340-es típusból, amelyet teljesen CNC-gépen alakítanak ki végső formájára. Nem játszik szerepet benne a hevítés vagy kalapálás. Minden felület, csapágyfolyamat és ellensúly sebészeti pontossággal kerül kialakításra az anyagból. Ez az eljárás páratlan testreszabási lehetőséget kínál, mivel KingTec Racing magyarázza , a gyártók pontosan meghatározhatják a löket hosszát, a főtengely nyak átmérőjét, az ellenensúlyok kialakítását és az olajvezetékek elrendezését teljes szabadsággal.

Itt lép be azonban a képbe a anyagtudomány. Amikor az acél megolvadt állapotból szilárdul, egy szemcseszerkezet alakul ki. A forgattyús tengely öntési eljárásai nem egységes szemcsestruktúrát eredményeznek, amelyekben üregek is előfordulhatnak. A tömör anyag megmunkálása során a már meglévő szemcseirányba vágunk bele, így a szemcsevégek kitüremkedhetnek, amelyek feszültségkoncentrációs pontokká válhatnak.

A kovácsolás olyan alkatrészeket hoz létre, amelyeknél a szemcsék szándékosan a maximális szilárdság irányába vannak rendezve, kiváló fáradási és ütésállóságot biztosítva. Ez a folyamatos szemcseáramlás követi a forgattyús tengely kontúrjait, és a terhelést a gyenge pontoktól eltérítve vezeti tovább, ahelyett, hogy új sebezhetőségeket hozna létre.

A Trenton Forging , a kovácsolás során történő szabályozott alakváltozás igazítja a szemcsestruktúrát az alkatrész geometriájához. A repedések könnyebben terjednek a szemcseirányba, ezért a feszültségpontokra merőlegesen álló szemcsék jelentősen növelik a tartósságot. Ennek köszönhető, hogy a kovácsolt forgattyús tengelyek dominálnak a kitartóssági versenyeken és a nagy töltésű alkalmazásokban, ahol a fáradási ellenállás a legfontosabb.

Melyiket válassza tehát? A döntés az ön elsődleges szempontjaitól függ:

| Gyár | Kovácsolt forgattyús tengely | Billets forgattyús tengely |

|---|---|---|

| Szemcseszerkezet | Igazodik az alkatrész geometriájához | Egyenletes, de nem irányított |

| Törékenyseg elleni ellenállás | Kiváló ismételt terhelés alatt | Kiváló megfelelő hőkezelés mellett |

| Egyedi testreszabás | Megfelelő a kovácsolási korlátokon belül | Végtelen tervezési rugalmasságon |

| Legjobb alkalmazások | Kitartóssági versenyek, utcai teljesítmény, nagy töltésű motorok | Drag versenyek, prototípusmotorok, extrém stroker építések |

| Tipikus szállítási idő | Hosszabb kezdeti beállítás, de gyorsabb ismételt megrendelések | Egységes megmunkálási idő egységenként |

A legtöbb teljesítménykövetelmény esetében a kovácsolt főtengelyek nyújtják az optimális egyensúlyt a szilárdság, megbízhatóság és érték között. A tömbből megmunkált főtengelyek akkor kerülnek előtérbe, ha abszolút méretpontosságra van szükség, vagy ha egyedi prototípust készítenek, ahol a szemcseirányultsággal kapcsolatos aggályokat a precíziós tervezés és a prémium anyagok ellensúlyozzák.

Ezen gyártási alapelvek megértése lehetővé teszi a beszállítók hatékony értékelését. Ám a gyártási képesség keveset ér szigorú minőségellenőrzés nélkül. A következő szakasz a tanúsítványokat, ellenőrzéseket és vizsgálati protokollokat tekinti át, amelyek megbízható gyártókat választanak el a többiek közül.

Elvárt minőségbiztosítási és ellenőrzési szabványok

Kiválasztotta a gyártót, és benyújtotta a részletes specifikációkat. De honnan tudja, hogy a kész hajtótengely valóban megfelel ezeknek az előírásoknak? Itt válik el a megbízható beszállító a kockázatos tét nélkül. Mégis meglepő módon a legtöbb vevő soha nem érdeklődik az ellenőrzési protokollok felől, amíg problémák nem merülnek fel.

Egyedi, kovácsolt hajtótengelyek rendelésekor a minőségirányítási folyamat ugyanolyan fontos, mint maga a kovácsolás. Egy precíziós hajtótengely tökéletesen is nézhet ki, mégis rejtett hibákat rejthet, amelyek terhelés alatt katasztrofális meghibásodáshoz vezethetnek. Annak megértése, hogy milyen tanúsítványokra érdemes figyelni, és milyen vizsgálati módszereket kell igényelni, védi befektetését, és biztosítja, hogy motorja megbízhatóan működjön.

Fontos minőségi tanúsítványok

Nem minden tanúsítvány hordoz egyenlő súlyt az autóipari hajtótengely-gyártásban. Néhány valódi elkötelezettséget jelez a minőségi rendszerek iránt, míg mások lényegében csak papírmunkán alapulnak. Az eltérés ismerete segít hatékonyan értékelni a potenciális hajtótengely-szállító cégek lehetőségeit.

Az arany standard az autóipari alkatrészgyártásban IATF 16949 tanúsítvány - Nem. A DEKRA tanúsítvány , ezt a szabványt az International Automotive Task Force fejlesztette ki kifejezetten azért, hogy egységesítse a minőségi követelményeket a globális autóipari ellátási láncokban. Az IATF 16949 az ISO 9001 alapjait bővíti ki iparág-specifikus követelményekkel, többek között:

- Nyomonkövethetőségi rendszerek: A nyersacéltól a késztermékig terjedő anyagok teljes dokumentációval történő nyomon követése, amely támogatja a szabályozási megfelelést és a garanciakezelést.

- Biztonsággal Kapcsolatos Folyamatirányítás: Különleges protokollok olyan alkatrészekre vonatkozóan, amelyek meghibásodása biztonsági kockázatot jelent, pontosan abba a kategóriába tartozik a forgattyúshaft is.

- Ügyfél-Specifikus Követelmények: Rugalmas lehetőség az OEM és első szintű beszállítók minőségi igényeinek beépítésére anélkül, hogy több külön tanúsítványra lenne szükség.

- Folyamatos Fejlesztési Keretek: Strukturált megközelítések a hibák forrásainak azonosítására és fokozatos kiküszöbölésére.

A vásárlók számára az IATF 16949 tanúsítvány azt jelzi, hogy a gyártó komoly erőfeszítéseket tett a független ellenőrök által hitelesített átfogó minőségirányítási rendszerek kialakítása érdekében. Az IATF 16949 tanúsítvánnyal rendelkező gyártók, mint például Shaoyi (Ningbo) Metal Technology ebből a szigorú harmadik fél általi auditokon keresztül mutatják meg elkötelezettségüket, így biztosítva, hogy a minőségellenőrzés a marketing állításokon túlmenően dokumentált, ellenőrizhető folyamatokban is megvalósuljon.

Az IATF 16949 mellett figyeljen ezekre további jogosultságokra is alkar üzemek értékelésekor:

- ISO 9001: Az alapvető minőségirányítási szabvány, amelyre az IATF 16949 épül.

- SAE Megfelelés: Az SAE J431 és J1199 előírások betartása az autóipari alkarok méretbeli és anyagvonatkozású követelményeinek tekintetében.

- API 614: Elengedhetetlen az olajipari, vegyipari vagy gázipari alkalmazásokhoz szánt alkarok esetében.

Igényelendő ellenőrzési és tesztelési protokollok

A tanúsítványok keretet teremtenek; az ellenőrzési módszerek pedig eredményeket szállítanak. Amikor a rendeléséről tárgyal, kérdezzen konkrétan a gyártás egyes szakaszaiban alkalmazott tesztelési protokollokról. Íme, hogyan néz ki az alapos minőségellenőrzés a teljes gyártási folyamat során:

- Bejövő anyagok ellenőrzése: Nyers acélbillettek kémiai elemzése és keménységvizsgálata a kovácsolás megkezdése előtt.

- Kovácsolás utáni ellenőrzés: Kovácsolási hibák vizuális felülvizsgálata, a nyers kovácsdarabok méretének ellenőrzése és ultrahangos vizsgálat belső üregek kimutatására.

- Hőkezelés ellenőrzése: Keménységmérés több ponton a megfelelő hőkezelés megerősítéséhez, valamint a kemenceparaméterek dokumentálása.

- Mágneses részecskés vizsgálat (MPI): Létfontosságú a felületi és a felület alatti repedések észleléséhez, amelyek szabad szemmel nem láthatók.

- Méretek ellenőrzése: Minden kritikus méret ellenőrzése koordináta mérőgéppel (CMM), beleértve a csapágyház átmérőket, löket hosszát és a kiegyensúlyozó súlyprofilokat.

- Felületminőség mérése: Profilométeres mérések a csapágyfelületek felületi érdességének ellenőrzésére, hogy megfeleljenek a csapágy követelményeinek.

- Végső kiegyensúlyozási ellenőrzés: Dinamikus kiegyensúlyozás ellenőrzése dokumentált mérésekkel.

Ezen módszerek közül különösen a mágneses részecskés vizsgálat érdemel figyelmet. A ipari szakértők magyarázzák , az MPI a forgattyús tengely mágneses megerősítésén és vasmirigyek felvitelezésén alapul a felületére. A repedések vagy hibák mágneses mező-zavarokat hoznak létre, amelyek miatt a részecskék láthatóan összegyűlnek a hiba körül. Ez a technika akár mikroszkopikus repedéseket is felfedez, amelyek egyébként észrevétlenek maradnának, amíg a forgattyús tengely terhelés hatására el nem törik.

Az MPI eljárás két fő mágnesesítési módszert foglal magában:

- Egyenáram (DC): Állandó mágneses mezőt hoz létre, amely hatékony a mágnesesítés irányával párhuzamosan futó lineáris hibák észlelésében.

- Váltóáram (AC): Ingadozó mezőt állít elő, amely érzékenyebb a finom felületi repedésekre, így kisebb hibákat is felfed, amelyeket a DC módszer esetleg átengedne.

A megbízható gyártók gyakran kombinálják mindkét technikát a teljes körű lefedettség érdekében. Kérjen dokumentációt, amely igazolja, hogy az MPI-t nedves fluoreszkáló részecskékkel végezték UV-fény alatt, ami a legérzékenyebb konfiguráció az eagle teljesítményszint minőségi követelményeihez.

Az ellenőrzési módszereken túl ismerje meg a dokumentációt, amelyet a befejezett hajtótengelyével együtt kell kapnia. Egy átfogó minőségi csomag tartalmazza:

- Anyagminősítést hőszám nyomkövethetőséggel

- Hőkezelési adatokat keménységvizsgálati eredményekkel

- Méretingatlan jelentést CMM-adatokkal

- MPI-minősítést, amely igazolja, hogy nincsenek elutasítandó hibajelzések

- Dinamikus kiegyensúlyozási jelentést

- Felületi érdességméréseket a csapágyfekvőhelyekhez

Ez a dokumentáció több célra is szolgál. Igazolja, hogy a hajtótengely ára valódi minőségirányítási beruházást tükröz. Adatokat biztosít hivatkozásra, ha garanciális problémák merülnének fel. És igazolja az iparági szabványoknak való megfelelést, ha az ön motorépítése hatósági engedélyezést igényel.

Amikor az Ön által kapott autóipari forgattyúskar minőségét értékeli, a dokumentáció minősége gyakran tükrözi az alkatrész saját minőségét. Azok a gyártók, akik a szigorú ellenőrzésbe fektetnek, általában felülmúló termékeket állítanak elő, míg azok, akik a tesztelésen spórolnak, ritkán nyújtanak konzisztens eredményt.

A minőségi szabványok meghatározása után Ön felkészül arra, hogy magukat a gyártókat is értékelje. A következő szekció végigvezeti Önt a hazai és nemzetközi lehetőségek összehasonlításán, olyan ár feletti tényezők vizsgálata során, amelyek meghatározzák a beszállítói kapcsolat hosszú távú megfelelését.

Hogyan értékelj és hasonlítsd össze a forgattyúskar-gyártókat

Tehát dokumentálta specifikációit, és tisztában van azzal, milyen minőségi szabványokat kell követelnie. Most következik a döntő lépés: melyik egyedi forgattyús tengely gyártó érdemli ki valójában az üzletet? Ez a döntés messze túlmutat az árajánlatok összehasonlításán. A kiválasztott gyártó partnerré válik a projektjében, és ennek a kapcsolatnak a minősége gyakran eldönti, hogy a forgattyús tengely időben megérkezik-e, megfelel-e a specifikációknak, és eléri-e a várt teljesítményt.

Akár az amerikai Eagle Specialty Products Inc.hez hasonó megalapozott hazai beszállítókat vesz figyelembe, akár nemzetközi lehetőségeket vizsgál, az értékelési folyamat olyan tényezők vizsgálatát igényli, amelyekről versenytársak ritkán beszélnek. Nézzük meg részletesen, mi számít valójában az opciók összehasonlításakor.

Hazai és nemzetközi gyártók értékelése

A hazai és külföldi gyártó közötti választás nem olyan egyszerű, mint amilyennek elsőre tűnhet. Mindkét lehetőség sajátos előnyökkel és kihívásokkal rendelkezik, amelyek a konkrét projektkövetelményektől függően változnak.

A hazai gyártók, köztük ismert nevek, mint az Ohio-i forgattyús tengelyszállítók, a Molnar forgattyús tengelygyártók és a Crower csavarok, általában több belső előnyt kínálnak. A Queen City Forging szerint az észak-amerikai kovácsok rendszeresen nyújtanak termelés előtti műszaki támogatást és posztszerviz szolgáltatásokat. Olyan szállítási és kézbesítési szolgáltatásokat is kínálhatnak, amelyek időzítése pontosan illeszkedik a gyártási igényekhez, támogatva a just-in-time ütemterveket, amelyekre számos versenyprogram támaszkodik.

A kommunikáció zavartalanabb, nincsenek nyelvi akadályok vagy időzóna-különbségek miatti nehézségek. Amikor 14 órakor felhív egy műszaki kérdéssel, valaki azonnal válaszol, nem pedig egy e-mail marad 12 óráig megválaszolatlanul. Az amerikai motorplatformokkal való kulturális ismeretség, legyen szó akár eagle forgattyús tengely frissítésről, akár speciális restaurációs alkatrészekről, kevesebb magyarázatot igényel.

A nemzetközi gyártók azonban figyelemreméltó előnyöket kínálnak, amelyek komoly mérlegelést érdemelnek:

- Költséghatékonyság: Az alacsonyabb munkaerő- és általános költségek gyakran jelentős árelőnyhöz vezetnek, különösen nagyobb rendelések esetén.

- Gyártási kapacitás: Sok külföldi létesítmény nagyobb berendezésekkel rendelkezik, amelyek különböző méretű projekteket képesek kezelni.

- Anyaghoz való hozzáférés: Egyes nemzetközi beszállítók kapcsolatokat ápolnak speciális acélgyárakkal, így olyan anyagminőségeket kínálnak, amelyek belföldön nehezen beszerezhetők.

A sikeres nemzetközi beszerzés kulcsa a megfelelő szűrés. A minőségi szabványok jelentősen eltérnek a külföldi beszállítók között, és az árelőnyök gyorsan elvesznek, ha az alkatrészeket újra kell dolgozni vagy ki kell cserélni. Kérjen IATF 16949 vagy ezzel egyenértékű tanúsítványokat, követeljen mintaalkatrészeket a termelési megbízás előtt, és ellenőrizze a kommunikációs képességeket az első kapcsolatfelvétel során.

A főbb tengeri kikötőkhöz való közelség jelentősen befolyásolja a nemzetközi rendelések kézbesítési idejét. A Kínában található Ningbo vagy Európában a Rotterdam melletti létesítményekhez közeli gyártók megbízható átfutási idővel szállíthatnak termékeket világszerte. Ez a földrajzi előny gyakran ellensúlyozza a távolság hátrányát azoknál a vásárlóknál, akik előre terveznek.

Főbb kérdések, amelyeket érdemes feltenni a rendelés leadása előtt

Bármely gyártóhoz, belföldihez vagy külföldihez intézett rendelés esetén alapos ellenőrzés védi meg befektetését. Ezek a kérdések olyan képességekre derítenek fényt, amelyeket a marketinganyagok gyakran eltusolnak:

- Mennyi az átlagos átfutási idő egyedi rendeléseknél? Kérjen pontos válaszokat, ne tartományokat. Egy gyártó, aki azt mondja, hogy "4-6 hét", és aki azt mondja, hogy "jelenlegi kapacitással általában 5 hét", eltérő szintű termelésirányítást jelez.

- Tud-e ajánlásokat bemutatni hasonló projektekből? Bármely megalapozott gyártónak készséggel rendelkezésre kell bocsátania kapcsolattartókat, akik már lebonyolítottak összehasonlítható rendeléseket. Ha itt vonakodnak, az riasztó jel.

- Milyen mérnöki támogatást nyújt a specifikációs fázisban? A legjobb beszállítók a gyártás megkezdése előtt észlelik a specifikációs hibákat, így időt és pénzt takarítanak meg.

- Hogyan kezeli a specifikációváltoztatásokat a gyártás megkezdése után? A rugalmasság és a kapcsolódó költségek megértése meglepetések elkerülését segíti.

- Milyen ellenőrzési dokumentáció kíséri a kész alkatrészeket? Ahogy az előző szakaszban említettük, a részletes minőségi dokumentáció tükrözi a gyártási fegyelmet.

Az Ace Crankshaft Inc. vagy kisebb szakosodott cégek értékelésekor érdeklődjön az Ön konkrét alkalmazásával kapcsolatos tapasztalataikról is. Egy olyan gyártó, amely kitűnő teljesítményt nyújt versenyautók forgattyús tengelyeinek készítésében, hiányos szakértellel rendelkezhet tengeri vagy ipari alkalmazások terén, még ha technikai képességek tekintetében alkalmasnak is tűnik.

| Értékelési szempontok | Belföldi gyártók | Nemzetközi gyártók |

|---|---|---|

| Tipikus szállítási idő | 4-8 hét | 6-12 hét (szállítással együtt) |

| A minimális rendelési mennyiség | Gyakran egyetlenegység-képes | Lehetséges, hogy 3-5 egység minimum szükséges |

| Mérnöki támogatás | Közvetlen konzultáció gyakori | Számos beszállítónál eltérő |

| TANÚSÍTVÁNYOK | IATF 16949, ISO 9001 sztenderd | Függetlenül ellenőrizendő |

| Kommunikáció | Ugyanazon időzónában, nyelki akadályok nélkül | Lehetséges késések, fordítás szükséges |

| Helyzetelőny | Gyorsabb belföldi szállítás | Költségmegtakarítás, a kikötőhöz való közelség számít |

| Ár szintje | Jellemző prémium árképzés | Gyakran 20-40%-kal alacsonyabb |

Rendelés előtt mindenképpen kérjen mintákat, különösen ismeretlen beszállítók esetén. Egy forgattyús tengely mintája, még ha nem is felel meg pontosan az Ön specifikációinak, így is felismerhetővé teszi a megmunkálás minőségét, a felületi minőségi szintet és a dokumentációs gyakorlatokat. A mintaért fizetett összeg gyakran megelőzi a sokkal költségesebb hibákat a gyártás során.

Amikor csak lehetséges, tekintse át a korábbi munkákat. Kérjen fényképeket hasonló befejezett projektekről, és ha a létesítmény meglátogatása nem kivitelezhető, kérjen videóbemutatót. A modern kommunikációs eszközök egyszerűvé teszik a létesítmények virtuális értékelését, és azok a gyártók, akik biztosak működésükben, szívesen fogadják az ilyen ellenőrzéseket.

Miután kiválasztotta és ellenőrizte a gyártót, a költségekkel és időzítéssel kapcsolatos gyakorlati kérdések kerülnek előtérbe. Az alábbi szakasz a projekttervezését befolyásoló árképzési tényezőket és a teljesítési határidőre vonatkozó elvárásokat tárgyalja.

Árképzési tényezők és teljesítési határidőre vonatkozó elvárások

Kiválasztott egy gyártót, és tisztában van a minőségi követelményekkel. Most azonban felmerülnek a mindennapi kérdések: mennyibe kerül egy forgattyúshaft, és mikor érkezik meg? Ezek a gyakorlati szempontok határozzák meg a projekttervezést, mégis sok vevő tárgyalásba lép realisztikus elvárások nélkül. A forgattyúshaft árát befolyásoló tényezők megértése segít pontosabban költeni, és elkerülni a meglepetést, amikor megérkeznek az árajánlatok.

A valóság az, hogy az egyedi, kovácsolt forgattyúshaftok árazása nem önkényes. Minden dollár konkrét gyártási döntéseket, anyagválasztást és termelési bonyolultságot tükröz. Amikor tudja, mire költi a pénzét, a tárgyalások eredményesebbek lesznek, és az elvárások igazodni fognak a teljesítményhez.

Az egyedi forgattyúshaftok árát befolyásoló tényezők

Amikor a gyártók elkészítik az árajánlatot, egyszerre több költségtényezőt is figyelembe vesznek. A szerint szakmai szakértők , a forgattyúcsapszeg gyártási költsége a pontossági mérnöki munkát, a fejlett fémötvözést és a különleges gyártási folyamatokat tükrözi, amelyek kiváló szilárdságot és teljesítményt biztosítanak.

Az alábbiakban felsoroljuk az elsődleges tényezőket, amelyek befolyásolják a végső árat, a legnagyobbtól a legkisebbig csökkenő sorrendben:

- Anyagválasztás: A megadott acélötvözet jelentősen befolyásolja az alapárakat. A szabványos 4340-as acél kiváló teljesítményt nyújt mérsékelt áron, míg az extrém motorsport alkalmazásokhoz használt exotikus ötvözetek, mint az EN40B vagy a 300M, lényegesen magasabb anyagköltséggel járnak. A keményebb anyagok továbbá több megmunkálási időt és speciális szerszámokat igényelnek, ami tovább növeli a költségeket.

- Tervezési összetettség: A bonyolult tervek szűk tűrésekkel igénylik a fejlettebb megmunkálási technikákat és hosszabb gyártási időt. Ahogy Xometry gyártási szakértői is kiemelik, a komplex szerszámpályák több mozgást eredményeznek, és meghosszabbítják a megmunkálás időtartamát. A nem szabványos löketek, egyedi csapágykonfigurációk és optimalizált ellensúly-tervek mindegyike további mérnöki és gyártási órákat igényelnek.

- Rendelt mennyiség: Az egyedi rendelések darabjánkénti legmagasabb költséggel járnak, mert a beállítási költségek nem oszlanak el több egység között. A nagyobb gyártási mennyiségek a skála előnyeiből profitálnak, hiszen a fix beállítási költségek több alkatrészre oszlanak, így csökkentve az egységenkénti árat.

- Befejezési követelmények: Olyan felületkezelések, mint a nitrogénezés, speciális fórumcsiszolás vagy prémium hőkezelési protokollok további lépéseket és költségeket jelentenek. Minden befejező művelethez szükség van berendezésidőre, képzett munkaerőre és minőségellenőrzésre.

- Megmunkálási idő: A hosszabb megmunkálási idő közvetlenül magasabb költségekhez vezet az áramfogyasztás, szerszámkopás és berendezések használatán keresztül. A könnyűsúlyú kialakítású elemek, például a pengévágás vagy a fúrófuratok kialakítása jelentős plusz megmunkálást igényelnek.

- Szerszámozási követelmények: Az Ön konkrét tervezéséhez szükséges speciális vágószerszámok vagy egyedi rögzítőeszközök további költségekkel járnak. A szerszámok beszerzésének, karbantartásának és cseréjének költségei különösen szokatlan konfigurációk esetén szerepelnek az árajánlatokban.

- Kiegyensúlyozási pontosság: A tökéletes dinamikus kiegyensúlyozás nagy fordulatszámú alkalmazásokhoz aprólékos munkát igényel. A kiegyensúlyozó súlyokból eltávolított anyag minimális mennyisége vagy a nehézfémből készült betétek hozzáadása időigényes folyamat, és jártasságot követel meg a technikusoktól.

Tehát mennyibe kerül egy forgattyús tengely, ha minden tényezőt figyelembe veszünk? Számíthat arra, hogy az egyedi, kovácsolt forgattyús tengelyek ára egyszerűbb konstrukciók és szabványos anyagok esetén néhány ezer dollár lehet, míg összetett, exotikus anyagú alkatrészeknél ez az összeg jól meghaladhatja a tízezret. A versenyalkalmazások, amelyek a anyagok határait feszegetik, természetesen prémium árakat igényelnek.

Az ajánlatok értékelésekor ne feledje, hogy a legolcsóbb megoldás ritkán nyújtja a legjobb értéket. A forgattyús tengely olyan kritikus alkatrész, amelynek meghibásodása katasztrofális motorhibát eredményezhet. A minőségi gyártásba történő beruházás megbízhatósággal és hosszú távú teljesítménnyel térül meg.

Szállítási határidők és amire számíthat

A megfelelő időzítés gyakran ugyanolyan fontos, mint az árazás. Akár egy versenyidényre készül, akár termelési ütemterveket kell betartania, a reális átfutási idők ismerete elkerülheti a tervezési katasztrófákat.

Több változó is befolyásolja a teljes átfutási időt egyedi, kovácsolt forgattyústengelyek rendelésekor:

- Jelenlegi gyártási kapacitás: A teljes megrendelési könyvvel rendelkező gyártók természetesen hosszabb átfutási időt jeleznek meg. A versenyek előtti szezon csúcsidejében lemaradások keletkezhetnek a népszerű beszállítóknál.

- Alapanyag-elérhetőség: A speciális acélötvözetek beszerzéséhez idő szükséges még a gyártás megkezdése előtt. Az általános anyagok, például a 4340-as acél általában raktáron vannak, míg az exotikus ötvözetek hetekkel meghosszabbíthatják az átfutási időt.

- Tervezési összetettség: A meglévő tervek egyszerű módosítása gyorsabban lebonyolódik, mint a teljesen egyedi konfigurációk, amelyek új mérnöki munkát igényelnek.

- Hőkezelés és felületkezelés: Az olyan folyamatok, mint a nitrogénezés, meghatározott ciklusidőt igényelnek, amelyek minőségromlás nélkül nem rövidíthetők.

- Minőségellenőrzési követelmények: A részletes tesztelési protokollok időt igényelnek, de biztosítják, hogy az alkatrész megfeleljen az előírt specifikációknak.

Ahogy a Lasso Supply Chain láncszakértői hangsúlyozzák, a beszállítók korai bevonása a tervezési fázisban jelentősen csökkenti az átfutási időt. Az együttműködés a gyártókkal a termékfejlesztés során lehetővé teszi számukra, hogy lefoglalják a termelési kapacitást, és pontos határidőbecslést nyújtsanak.

Megrendelhet egyetlen egyedi forgattyús tengelyt? Természetesen. A legtöbb szakgyártó elfogad egyedi darabos megrendeléseket is, bár az egységár a koncentrált beállítási költségeket tükrözi. Ha projektje esetleg később további egységeket igényelhet, az első tárgyalások során a jövőbeni mennyiségi lehetőségek megvitatása néha kedvezőbb árazási struktúrákhoz vezethet.

A költségvetési tervezéshez figyelembe véve, a belföldi egyedi forgattyús tengely megrendelések általában négytől nyolc hétig tartanak a megrendelés visszaigazolásától a szállításig. A nemzetközi rendelések esetében a szállítási idő további időtartamot jelent, így az összesített teljesítési határidő hat-tól tizenkét hétig terjedhet, attól függően, hogy milyen eredetű és célországú a szállítmány. Sürgős megrendelések esetenként lehetségesek, de magasabb árat vonnak maguk után a túlórák és a gyorsított anyagszerzés miatt, ahogy ezt Jason McClure, a gyártási műveletek vezérigazgatója kifejezte: „A rövid átfutási idők költségnövekedést okoznak a túlórák és a gyorsított anyagbeszerzés, valamint befejezés miatt.”

A projektütemtervbe épített biztonsági idő segít az esetleges váratlan késésektől. Az anyagbeszerzés nehézségei, a berendezések karbantartása vagy a minőségi problémák miatti újrafeldolgozás meghosszabbíthatják a határidőket a kezdeti becsléseken túl. A szakmai motorépítők általában több hetes biztonsági tértettel tervezik meg a kritikus alkatrészek megrendelését a legutolsó határidő előtt.

Miután meghatározták az árakat és az időkeretet, készen áll a rendelési folyamat végigkísérése a kezdeti lekérdezéstől a szállítás koordinálásáig.

A teljes egyedi hajtótengely-rendelési folyamat

Elvégezte a házi feladatot. A specifikációk dokumentálva lettek, a gyártók ellenőrizve, és az előzetes költségvetés összehangolva. Most eljött az igazság pillanata: ténylegesen le kell adni a rendelést, majd kísérni azt a gyártáson keresztül a kézbesítésig. Ez a folyamat jelentősen fejlődött azokhoz az időkhöz képest, amikor az aftermarket hajtótengelyek fejlesztésének korai szakaszában az Eagle forgattyús tengelyekhez és hasonló teljesítményfokozó alkatrészekhez papír alapú rajzokat és telefonhívásokat kellett használni a gyártókkal való intenzív levelezgetés során.

A mai rendelési folyamat előnyt élvez a digitális kommunikációból, CAD-fájlok megosztásából és az egyszerűsített jóváhagyási munkafolyamatokból. Ennek ellenére az alapvető szakaszok változatlanok maradnak, akár egy helyi hajtótengely-gyártótól, akár egy nemzetközi beszállítótól rendelünk. Az egyes fázisok megértése segít fenntartani az irányítást a teljes gyártási folyamat során, és biztosítja, hogy a kész alkatrész megfeleljen az elvárásoknak.

Kezdeti érdeklődéstől a tervezési engedélyig

Az első kapcsolattól a gyártás engedélyezéséig vezető út egy előre látható sorrendet követ. Szerint Western of Texas Forge & Flange az egyedi kovácsolt termékek tipikus rendelési folyamata több összefüggő szakaszból áll, amelyek egymásra épülnek.

Íme a teljes rendelési időline, egymást követő lépésekben:

- Kezdeti érdeklődés és konzultáció: Az első beszélgetés a gyártó mérnöki vagy értékesítési csapatával meghatározza a projekt körét. Jelenjen meg előkészített specifikációs dokumentációval, alkalmazási részletekkel és időkeret-szükségletekkel. Számítson kérdésekre a mennyiséggel, a szállítási elvárásokkal kapcsolatban, valamint arra vonatkozóan, hogy szüksége van-e prototípuskészítésre a teljes gyártás megkezdése előtt. A minőségi gyártók korrekciókat javasolhatnak, vagy optimális megoldásokat ajánlhatnak hasonló projektekhez szerzett tapasztalataik alapján.

- Hivatalos specifikáció benyújtása: Nyújtson be részletes műszaki rajzokat, CAD modelleket vagy vázlatokat teljes méretinformációkkal. Tartalmazza az anyagspecifikációkat, a vonatkozó ipari szabványokat (ASME, ASTM, SAE), valamint az üzemeltetési feltételekre vonatkozó követelményeket, mint például a várható fordulatszám-tartomány, teljesítményszintek és szükség esetén a töltőnyomás. Minél teljesebb a benyújtott anyag, annál gyorsabban halad ez a fázis.

- Műszaki értékelés: A gyártó mérnöki csapata átnézi az Ön által megadott specifikációkat a kivitelezhetőség szempontjából. Értékelik, hogy a tervezet megfelel-e a gyártási folyamataiknak, ellenőrzik az anyagok rendelkezésre állását, és azonosítják a lehetséges problémákat. Ez az értékelés általában háromtól hét munkanapig tart standard igények esetén, összetettebb konfigurációk esetén hosszabb időt vehet igénybe.

- Árajánlat készítése: Miután az értékelés megtörtént, részletes árajánlatot kap, amely tartalmazza az anyagköltségeket, szerszámokra vonatkozó igényeket, gyártási költségeket, hőkezelést és felületkezelést, becsült átfutási időt, szállítási feltételeket, valamint fizetési kikötéseket. Ezt alaposan át kell vizsgálni, összevetve a költségvetési várakozásokkal és időbeli igényekkel.

- Tervezeti áttekintés és finomítás: A véglegesítés előtt a legtöbb gyártó formális tervezeti áttekintést végez. Ez a közös munkamenet lehetőséget teremt a lehetséges hibák azonosítására a gyártás megkezdése előtt. Számítania kell a tűréshatárak felhalmozódásával, kiegyensúlyozási megközelítésekkel, valamint bármely szükséges specifikációs tisztázásokkal kapcsolatos megbeszélésekre. Ha szükséges, prototípust készíthetnek jóváhagyás céljából.

- Rendelés és szerződéses megállapodás: Erősítse meg rendelését egy hivatalos vevőrendelés kiadásával, amely tartalmazza az esetleges tárgyalt feltételeket. Nagyobb projektek esetén írja alá a felek közötti szerződést, amely meghatározza a felelősségeket, a mérföldkő szerinti kifizetéseket, az időkereteket és a garanciális rendelkezéseket.

- Alapanyag-beszerzés: Az engedélyezés megszerzése után a gyártó beszerzi és ellenőrzi az alapanyagokat az Ön specifikációi alapján. A acél minősítés és hőszám dokumentáció ezen a szakaszon kezdődik, biztosítva a teljes nyomonkövethetőségi láncot, amely a hajtótengely elkészüléséig tart.

- Szerszám- és sablonelőkészítés: Ha az Ön terve speciális kovácsoló sablonokat vagy egyedi megmunkáló rögzítőket igényel, a gyártásuk ekkor kezdődik. Ez a lépés meghosszabbítja a gyártási időt, de biztosítja a hatékony termelést a szerszámok elkészülte után.

A kommunikáció legjobb gyakorlatai ezen fázisok alatt jelentősen befolyásolják a végeredmény minőségét. Azonnal válaszoljon a gyártó kérdéseire, mivel a késedelmek az Ön oldaláról hatással vannak a teljes gyártási ütemtervre. Írásban rögzítse az összes specifikációval kapcsolatos megbeszélést, még akkor is, ha telefonhívás során történnek. Kérjen írásbeli megerősítést az eredeti árajánlat vagy határidő bármilyen módosításáról.

Gyorsabb határidőt igénylő vevők számára egyes gyártók gyors prototípuskészítési szolgáltatásokat is kínálnak. Például Shaoyi (Ningbo) Metal Technology prototípuskészítést nyújt akár 10 nap alatt is, lehetővé téve a forma és illeszkedés értékelését a teljes gyártásba való belevágás előtt. Közvetlen helye a Ningbo-i kikötő közelében továbbá gyors globális szállítást tesz lehetővé a gyártás befejezése után, ami egy figyelembe veendő előny, amikor a projektje szempontjából az nemzetközi beszerzés indokolt.

Gyártásellenőrzés és szállítás-koordináció

Amint megkezdődik a gyártás, a szerepe a specifikációtól az ellenőrzés felé tolódik el. Az aktív részvétel a teljes gyártási folyamat során segít korán észrevenni a problémákat, és biztosítja, hogy a kész alkatrész megfeleljen az Ön követelményeinek.

A gyártási folyamat általában a következő sorrendben történik:

- Kovácsolási műveletek: A nyers acélbillet nyílt vagy zárt formájú kovácsolással durva hajtórudas alapanyaggá alakul. Kérjen visszaigazolást ennek a fázisnak a befejezésekor, ideértve a kovácsolaton elvégzett kezdeti méretek ellenőrzését is.

- Darálás: A CNC gépek a kovácsolt darabot a végső méretekhez közelítik meg, miközben fenntartják a befejező műveletekhez szükséges anyagmennyiséget. Ezen a szakaszon határozzák meg a csapágyházak helyzetét, a kiegyensúlyozó súlyok profilját és az általános geometriát.

- Hőkezelés: A specifikációktól függően a hajtórudas edzést, melegítést és felületkezelést, például nitrogénezést is igénybe vesz. Kérjen hőkezelési dokumentációt, amely megerősíti a ciklusparamétereket és a keménységvizsgálat eredményeit.

- Befejező megmunkálás: A végső méretpontosságot a precíziós megmunkáló műveletek biztosítják. A csapágyfurat-átmérők, felületi érdességek és minden kritikus tűrés ezen fázis során érik el az előírt mértéket.

- Kiegyensúlyozás: A dinamikus kiegyensúlyozás biztosítja, hogy a hajtótengely zavartalanul fusson be a működési sebességeken. Kérje a kiegyensúlyozási jelentést, amely tartalmazza a mért egyensúlytalanságot és a korrekció részleteit.

- Ellenőrzés és tesztelés: A teljes körű minőségellenőrzés méretellenőrzést, mágneses repedésvizsgálatot és felületi érdességmérést foglal magában. Az összes dokumentációt össze kell gyűjteni, hogy a kész alkatrésszel együtt lehessen szállítani.

- Csomagolás és szállítás: A hajtótengely védőcsomagolást kap, amely megelőzi a szállítás során keletkező sérüléseket. A címkézés tartalmazza az alkatrészszámokat, anyagminőségeket és a rendelési referenciaadatokat.

A modern gyártási folyamatirányító szoftver, mint az ipari folyamatmenedzsment szakértői is leírják , lehetővé teszi az automatizált nyomon követést és jóváhagyási útvonalakat a teljes gyártási folyamat során. A minőségi gyártók rendszeresen frissítik az állapotot anélkül, hogy folyamatosan utánakérő hívásokra lenne szükség. Ha az Ön beszállítója nem kommunikál proaktívan a haladásról, állítson fel ellenőrzési ütemterveket a kulcsfontosságú mérföldköveknél.

A szállítással kapcsolatos szempontokat figyelembe kell venni a gyártás befejezése előtt. Belföldi rendelések esetén általában elegendő a szabványos fuvarozás, bár a nagy értékű forgattyús tengelyeknél ajánlott a szállítási biztosítás és aláírás igazolása. A nemzetközi szállítmányok további tervezést igényelnek:

- Vámokmányolat: Gondoskodjon megfelelő vámtarifálásról és eredetmeghatározó dokumentumokról a szállítmányhoz.

- Szállítási biztosítás: A nemzetközi fuvarozás magasabb sérülési kockázattal jár; biztosítani kell a teljes pótlási értéket és a szállítási költségeket is.

- Kiszállítási időpont: Vegye figyelembe a kikötőkben fellépő késéseket és az áru átengedését a projektütemtervben. Az ünnepi időszakok bármely országban jelentősen meghosszabbíthatják a szállítási időt.

- Behozatali vámtarifák: Ismerje meg a vonatkozó kötelezettségeket és adókat a szállítmány érkezése előtt, hogy elkerülje az egyéni vámokat.

Amikor a hajtótengely megérkezik, azonnal ellenőrizze a specifikációs lappal és a minőségi dokumentációval szemben. Ellenőrizze a fórum méreteit precíziós mérőeszközökkel, ellenőrizze a felületi minőséget, és győződjön meg a dokumentáció teljességéről. Jelentse azonnal bármilyen eltérést a gyártónak; a megbízható beszállítók általában gyorsan kezelik a jogos problémákat, ha időben értesítik őket.

A kiegészítő hajtótengely-ipar jelentősen fejlődött azoktól a kezdeti tuningolóktól, akiknek eredetileg szolgált. Ma már az importált hajtótengelyek beszerzése megalapozott hazai beszállítóktól vagy nemzetközi gyártási partnerek felkutatása során is profitál az elmúlt évtizedek finomított legjobb gyakorlataiból. Ezeknek a bevált lépéseknek a követése egyszerű úttá alakítja azt a folyamatot, ami máskülönben frusztráló élmény lehet, kezdve az első lekérdezéstől egészen a sikeres kézbesítésig.

Az Ön egyedi hajtótengelyével a kezében már majdnem készen áll a motor összeszerelésére. Az utolsó szakasz összegzi az eddigieket, és gyakorlati tanácsokat, valamint ellenőrzőlistát ad a következő egyedi rendelési projektjéhez.

Lépjen tovább az egyedi hajtótengely-projektjében

Végigment az egyedi, kovácsolt hajtótengelyek rendelésének teljes életciklusán, elkezdve azzal, hogy miért fontos a kovácsolás, egészen a gyártókkal való kapcsolattartás és a gyártási határidők kezeléséig. Most pedig ideje, hogy tudását gyakorlatba ültse. Legyen szó első vásárlóról, aki biztosabb lett magában, vagy tapasztalt motorgyártóról, aki folyamatát finomítja, a strukturált megközelítés világosabbá teszi az előtted álló utat.

Az egyedi hajtórudas beszerzés sikerét négy kulcsfontosságú tényező határozza meg: alapos specifikációkészítés, gondos gyártóértékelés, szigorú minőségi követelmények és realizmusra épülő időtervezés. Ha bármelyik elem kimarad, projektje késésekkel, költségtúllépésekkel vagy a teljesítménynél elmaradó alkatrészekkel kerülhet szembe.

Egyedi hajtórudas rendelési ellenőrzőlista

Mielőtt kapcsolatba lépne a gyártókkal, győződjön meg róla, hogy az alábbi alapvető pontok mindegyikét figyelembe vette:

- Motor konfiguráció dokumentálva: Gyártmány, típus, hengerek száma, várható fordulatszám-tartomány és teljesítmény célkitűzések rögzítve

- Méretek meghatározva: Szerszámtengely hossza, főcsap átmérője, hajtókar-csap átmérője és hengerelrendezés mérete vagy kutatás alapján meghatározva

- Anyagkövetelmények meghatározva: Alkalmazás igényei alapján kiválasztott acélminőség (4340 a legtöbb teljesítményorientált alkalmazásnál)

- Rezgő tömegű alkatrészek tömege ismert: A dugattyú, csapszeg és gyűrűk tömege dokumentálva van a megfelelő ellensúlyozás érdekében

- Gyártói rövidlista készült: Több szállító azonosítva, akik rendelkeznek megfelelő tapasztalattal, és hitelesített tanúsítványaik ellenőrizve lettek

- Költségvetési tartomány meghatározva: Realisztikus költségtudat kialakítva a bonyolultság és az anyagigények alapján

- Időtartalék beépítve: A projektütemterv tartalmaz időtartalékot a váratlan késések kezelésére

- Minőségi dokumentációval szembeni követelmények felsorolva: Anyagtanúsítványok, ellenőrzési jelentések és kiegyensúlyozási adatok előzetesen meghatározva

Azok számára, akik felújítási projektekhez keresnek hajtótengelyeket, vegye fel az eredeti gyári specifikációkat és az esetleges eltérési tűréseket a dokumentációba. A régi típusú alkalmazásokhoz szánt motorhajtótengelyek gyakran történelmi méretekhez igazodó kialakítást igényelnek, miközben az anyagokban esetleg fejlettebb megoldásokat alkalmaznak a hosszabb élettartam érdekében.

Bizalommal Haladunk Előre

A megszerzett tudás átalakítja azt a folyamatot, amelyet sokan ijesztőnek tartanak, és kezelhető projektté teszi. Megértette, hogy miért teljesítenek jobban az űrtött hajtótengelyek a öntött alternatíváknál, milyen specifikációkra van szükség a gyártóknak, hogyan védje meg a minőségellenőrzés a befektetését, és milyen reális árak és határidők várhatók.

A legjobb egyedi hajtótengely projektek három versengő prioritást képesek kiegyensúlyozni: olyan minőséget, amely megbízhatóságot biztosít, olyan költségeket, amelyek illeszkednek az ön költségvetésébe, és olyan határidőt, amely megfelel az ütemtervnek. Bármelyik tényező túlzott áldozása problémákat okoz. Fectionáljon minőségbe ott, ahol az a legfontosabb, tervezze meg az időkereteket realisztikus tartalékokkal, és ne feledje, hogy a legolcsóbb lehetőség ritkán nyújtja a legjobb hosszú távú értéket.

Az első vásárlóknak érdemes egyetlen beszélgetéssel kezdeni egy megbízható gyártó mérnöki csapatával. Hozza magával a specifikációs dokumentációt, szabadon tegyen fel kérdéseket, és értékelje, mennyire reagálnak gyorsan és segítőkészen, mielőtt elkötelezné magát. Ez a kezdeti interakció sokat elárul a létrejövő partnerségről.

A tapasztaltabb fejlesztők kihasználhatják ezt a keretrendszert meglévő folyamataik finomítására. Lehet, hogy figyelmen kívül hagyott bizonyos minőségi dokumentációkat, vagy nem vizsgált meg teljes mértékben nemzetközi gyártási lehetőségeket. Minden projekt lehetőséget kínál saját módszerei fejlesztésére.

Az Ön egyedi forgattyús tengelye az Ön motorépítésének központi eleme. A megfelelő rendelési folyamatba fektetett erőfeszítés – pontos specifikációk összegyűjtésétől a minőségi tanúsítványok ellenőrzéséig – megtérül majd a megbízható teljesítményben és hosszú élettartamban. Akár eagle cranks szintű versenyautó-motorokat épít, akár klasszikus motorkerékpár-forgattyút szerel fel újjá, az alapelvek mindig ugyanazok maradnak.

Vigye magával, amit itt megtanult, és alkalmazza a következő projektjénél. A gyártók léteznek, az eljárások bebizonyítottak, és most már rendelkezik a szükséges tudással ahhoz, hogy sikeresen eligazodjon közöttük. Az Ön egyedi kovácsolt hajtótengelye várja.

Gyakran ismételt kérdések egyedi kovácsolt hajtótengelyek rendelésével kapcsolatban

1. Melyik cég gyárt egyedi hajtótengelyeket?

Több megbízható gyártó is specializálódott egyedi hajtótengelyekre, köztük az Egyesült Államokból a Bryant Racing, a Winberg Crankshafts és az Eagle Specialty Products. Nemzetközi lehetőségek közé tartozik a Shaoyi (Ningbo) Metal Technology, amely IATF 16949 tanúsítvánnyal rendelkező gyártást kínál gyors prototípus-készítési lehetőséggel. Gyártó kiválasztásakor értékelje a tanúsítványokat, mérnöki támogatást, átfutási időket és tapasztalatot az Ön konkrét alkalmazási területén.

2. Hány lóerőt bír el egy kovácsolt hajtótengely?

Egy minőségi, 4340-as hidegen kovácsolt forgattyúsha általában megbízhatóan képes kezelni akár 1500 lóerőig terjedő motorokat. Az ezt meghaladó teljesítményekhez inkább a tömör rudból megmunkált (billet) forgattyúhajtóművek javasoltak, mivel ezek anyagában egyenletesebb szerkezetűek. Azonban a tényleges teherbírás függ számos tényezőtől, mint az anyagminőség, hőkezelés minősége, csapágyfekvések mérete, ellensúlyok kialakítása, valamint attól is, hogy a motor kényszerített töltéssel vagy nitrogénnel működik-e.

3. Mennyibe kerül egy személyre szabott, kovácsolt forgattyúsha?

A személyre szabott kovácsolt forgattyúhajtóművek ára egyszerűbb konstrukciók és szabványos 4340-as acél esetén néhány ezer dollártól kezdődik, exotikus anyagokat és összetett kialakítást igénylő változatoknál pedig meghaladhatja a tízezer dollárt. A fő költségtényezők közé tartozik az anyagválasztás, a tervezési bonyolultság, a rendelt mennyiség, a felületkezelési igények (pl. nitridezés), valamint a kiegyensúlyozás pontossága. Az egyedi darabok magasabb egységárral járnak, mivel a beállítási költségeket nem lehet több darabra elosztani.

4. Mennyi idő szokott eltelni egyéni gyártású hajtótengelyek rendelése és szállítása között?

A belföldi egyéni gyártású hajtótengely-rendelések általában négy-tíz hetet igényelnek a megrendelés megerősítésétől a szállításig. A nemzetközi rendelések esetén a szállítási idő tovább növekszik, így az összes szállítási idő hat-tizenkét hét lehet. A teljesítési időt befolyásoló tényezők közé tartozik a jelenlegi termelési kapacitás, az alapanyagok elérhetősége, a tervezési bonyolultság, a hőkezelési igények és a minőségellenőrzési protokollok. Egyes gyártók kezdeti mintákhoz akár 10 napos gyors prototípusgyártást is kínálnak.

5. Milyen specifikációkat kell megadnom egyéni gyártású hajtótengely megrendelésekor?

Az alapvető specifikációk magukba foglalják a motor gyártóját és konfigurációját, stroke hosszát, fő csapágy átmérőjét, hajtókar csapágy átmérőjét, hengertávolságot, ellensúly igényeket, valamint a reciprokösszeállítás súlyát. Meg kell adni az anyagminőségi osztály preferenciáit, hőkezelési követelményeket, várható fordulatszám-tartományt, teljesítmény célokat, valamint, hogy a motor erőltetett töltést használ-e. Egy tapasztalt motorépítővel való együttműködés segít biztosítani a pontos méréseket, ha az eredeti dokumentáció nem áll rendelkezésre.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —