Nyakasítási folyamat autóipari kivágásban: meghibásodási mód vs. művelet

TL;DR

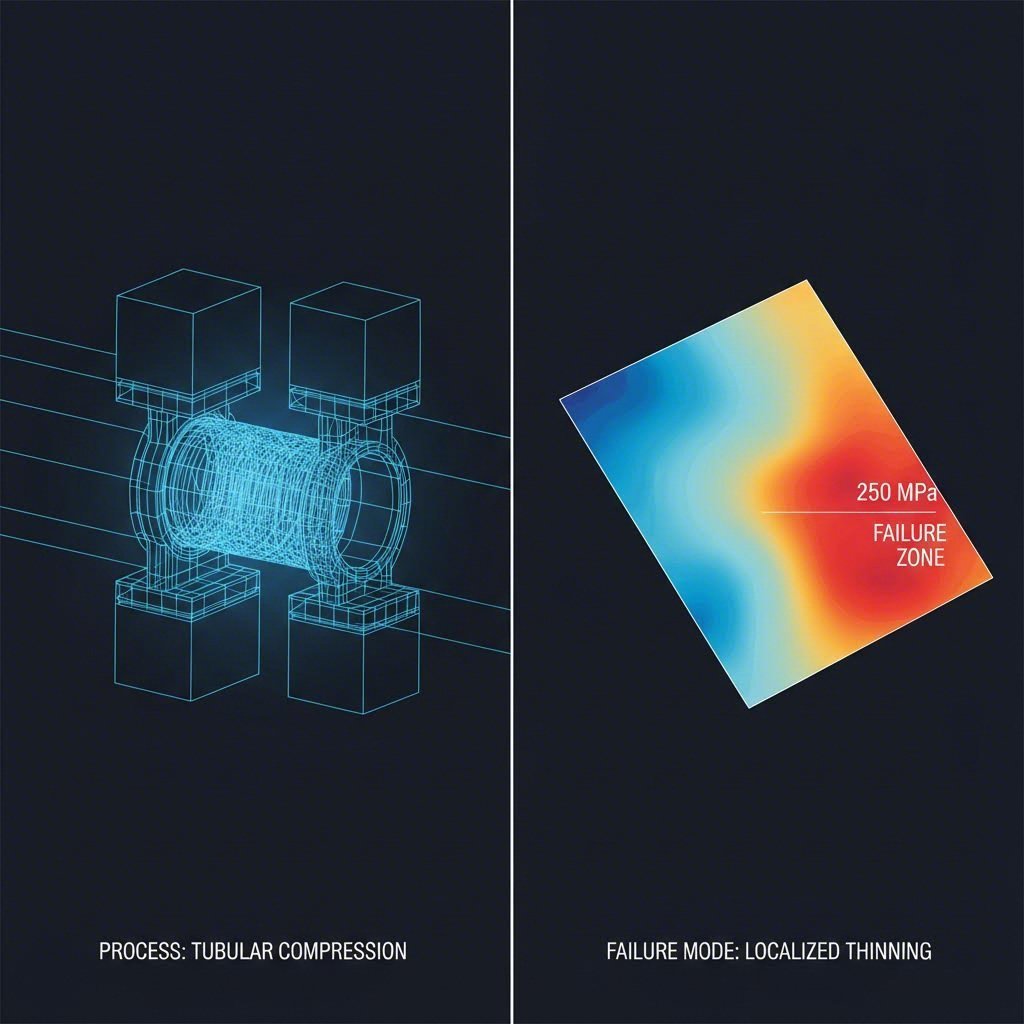

A gépjárműipari kivágás során a „húzás” kifejezés két különböző, de kritikus fontosságú fogalomra utal: egy specifikus gyártási a folyamat és egy anyag meghibásodási mód folyamatra. Gyártási folyamatként (gyakran „csökkentés” néven ismert) a húzás egy cső vagy edény átmérőjének szisztematikus csökkentését jelenti, amelyet gyakran használnak kipufogóalkatrészekhez és edényekhez. Hibamódként a húzás a lemez anyagának helyi elvékonyodási instabilitása, amely a törés előtti állapot, és jelzi az anyag alakíthatóságának abszolút határát.

A folyamatmérnökök számára a húzás elsajátítása két irányú megközelítést igényel: a szerszámok optimalizálása annak érdekében, hogy a húzás művelet bukás nélkül végbemenjen, miközben egyidejűleg a kivágott lemezek tervezésével elkerüljék a húzás instabilitását az alakváltozás-eloszlás és a keményedési arányok elemzése révén. Ez az útmutató részletesen ismerteti mindkét eset fizikai alapjait, paramétereit és szabályozási stratégiáit.

A húzás művelet: Átmérőcsökkentés csőszerű alkatrészeknél

A alkatrészgyártás keretében a nyakolás egy formálási művelet, amelyet egy hengeres burkolat vagy cső átmérőjének a nyílt végén történő csökkentésére használnak. A rajzhoz képest, amely a mélység létrehozása érdekében eltávolítja az anyagot, a nyaklás a tömb szűkítésére nyomóerőkre támaszkodik. Ez a technika mindenhol jelen van az autógyártásban olyan alkatrészekhez, mint a katalizátor-konverter burkolatok, a sokkolócsőcsövek és az üzemanyag töltő nyak.

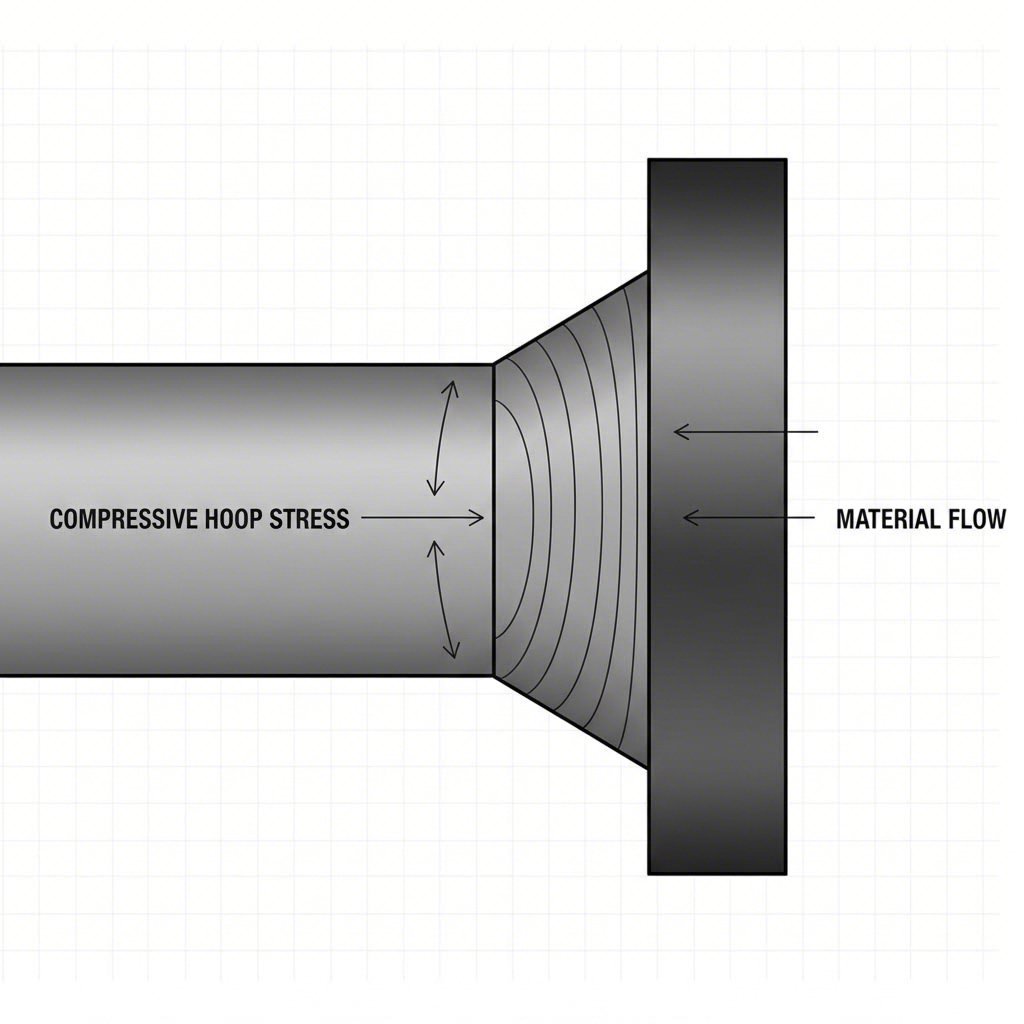

A nyakcsőzési folyamat mechanikája

A művelet egy csőcső végére kényszeríti a matrica beállítását. A szál előrehaladása során a szál nyomásvesztő körre kerül, ami miatt belé áramlik és kissé megvastagodik. A folyamat sikeressége attól függ, hogy az anyag képes-e a tömörítés során a műanyagban áramlani, anélkül, hogy összeomlana.

A csökkentés eléréséhez két fő módszer létezik:

- A nyakát. A statikus matricát tengelyesen tolják a csőre. Ez gyorsabb, de korlátozott a súrlódás és a hajlás veszélye, ha a csökkentési arány túl agresszív.

- A következőkből áll: Az alkatrész vagy az eszköz forog, lokalizált nyomást kifejtve, amely fokozatosan csökkenti az átmérőt. Ezt a módszert, amelyet gyakran használnak üdítőitalos dobozok és nagy pontosságú járműipari alkatrészek gyártásánál, a súrlódás csökkentése és hibamentes nagyobb átmérő-csökkenés elérése céljából alkalmazzák.

Gyakori hibák a nyúlási műveletek során

Mivel az anyagot összenyomják, az elsődleges hiba mechanizmus a nyúlási folyamat során nem a szakadás, hanem a horpadás vagy redőződés. Ha a cső alátámasztatlan hossza túl nagy, vagy ha a falvastagság az átmérőhöz képest elégtelen, a fém inkább hajlik, semsem áramlik. A mérnökök gyakran belső hüvelyeket vagy fokozatos csökkentést (több menet) alkalmaznak az anyag megtámasztására és a geometriai integritás fenntartására.

Olyan gyártók számára, akik összetett geometriájú vagy nagy volumenű termékekkel foglalkoznak, ahol a pontosság kritikus fontosságú, célszerű szakosodott sajtolószolgáltatókkal, például a Shaoyi Metal Technology áthidalhatja a gyors prototípusgyártás és a tömeggyártás közötti szakadékot. Az IATF 16949 tanúsítvánnyal rendelkező precíziós sajtolási szakértelmük biztosítja, hogy még a mélyhúzás, mint nehéz alakítási művelet is megfeleljen a globális OEM szabványoknak.

A húzás meghibásodási formaként: az alakíthatóság határa

A karosszériaskeret (Body-in-White, BIW) sajtolás tágabb kontextusában a húzás az ellenség. Ez határozza meg az anyaginstabilitás kezdetét, amikor a deformáció egy keskeny sávba lokalizálódik, ami elkerülhetetlenül repedéshez vezet. Amint egy helyi húzás kialakul, az adott régióban az anyag gyorsan elvékonyodik, miközben a környező anyag teljesen abbahagyja a deformálódást.

Diffúz és lokális húzás

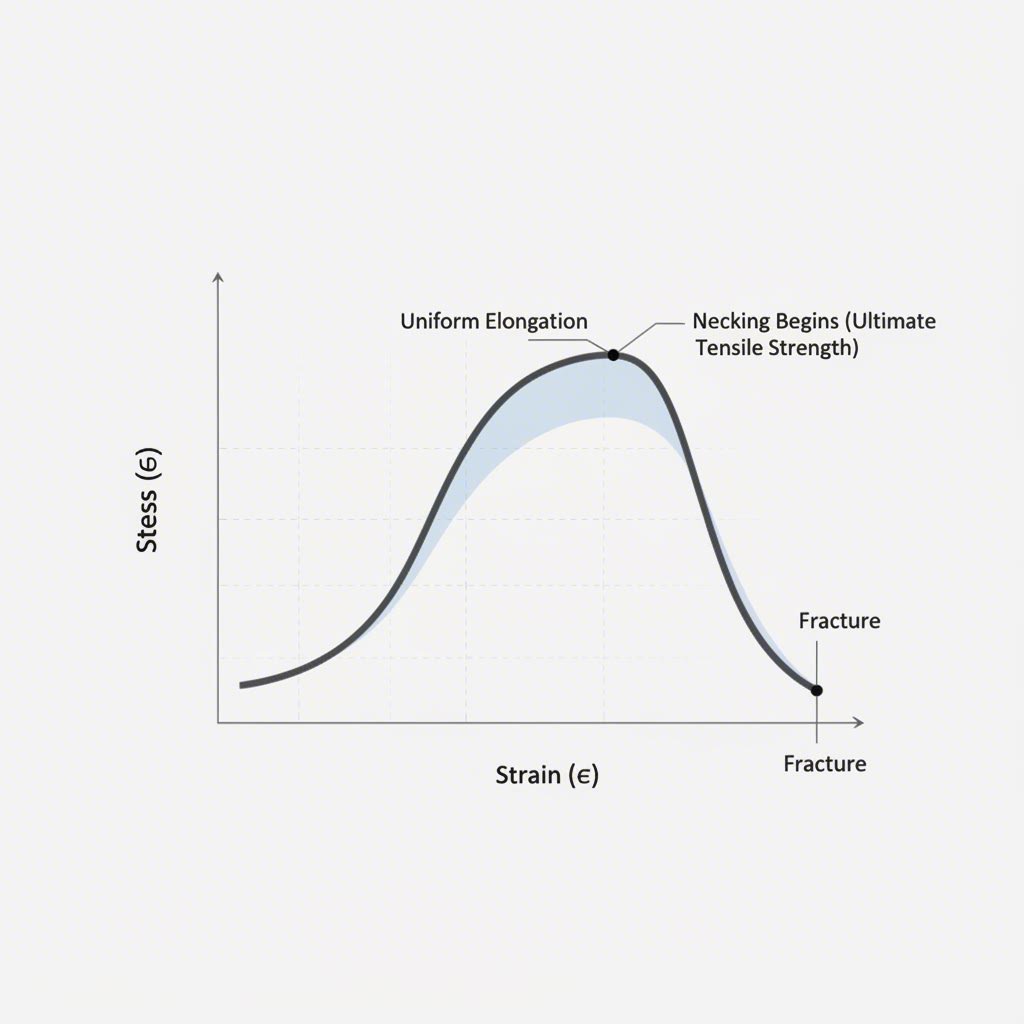

A húzás folyamatának megértése létfontosságú a fejlett nagyszilárdságú acélok (AHSS) meghibásodásának előrejelzéséhez:

- Diffúz húzás: Ez a kezdeti szakasz, amikor a lemez szélessége nem egyenletesen kezd összehúzódni. Egy nagyobb területre terjed ki, és nem vezet azonnali meghibásodáshoz. Húzóvizsgálat során ez az anyag legnagyobb húzószilárdsága (UTS) pontján következik be.

- Helyi elvékonyodás: Ez a kritikus meghibásodási határ. A deformáció egy keskeny sávba koncentrálódik (kb. a lemez vastagságával megegyező szélességű). Ebben az állapotban az anyag katasztrofálisan elvékonyodik, anélkül hogy a környező területeken további megnyúlás következne be. A mélyhúzás-szimulációban és -tervezésben a helyi elvékonyodás kezdete jelenti az alkatrész funkcionális meghibásodási pontját.

A stabilitásvesztés fizikája

Az elvékonyodás akkor következik be, amikor az anyag alakítási keményedési sebessége már nem tudja ellensúlyozni a keresztmetszet csökkenését. A Considere-kritérium szerint addig marad fenn a stabilitás, amíg az anyag erősödése (keményedése) gyorsabb, mint az elvékonyodása. Amikor az alakítási keményedési sebesség a valódi feszültségi szint alá csökken, instabilitás lép fel.

Ezért részesítik előnyben a magas n-értékű (alakváltozási keményedési kitevőjű) anyagokat összetett mélyhúzásoknál; hosszabb ideig megőrzik képességüket, hogy a deformációt szélesebb területen osszák el, ezzel késleltetve az elvékonyodás kialakulását.

Műszaki paraméterek és anyagviselkedés

A folyamat és a hibamód összekapcsolása mélyreható anyagtudományi ismereteket igényel. Az acél viselkedését a nyúlványosítási művelet és a nyúlványosodási instabilitás során a feszültség-deformáció görbe határozza meg.

Az n-érték szerepe

A deformációs keményedési kitevő (n-érték) a legjelentősebb paraméter:

- Hibák megelőzése érdekében: Magas n-érték kívánatos. Ez lehetővé teszi, hogy az anyag nagyobb mértékig nyúljon meg, mielőtt a helyi nyúlványosodás elkezdődne, ami különösen fontos mélyhúzott karosszérialemezek esetén.

- Nyúlványosítási műveletek esetén: Iránt, túl magas n-érték néha nehézséget jelenthet a nyomó irányú nyúlványosítási műveletek során, ha az anyag túl gyorsan keményedik, ami nagyobb erőt igényel, és növeli a horpadás veszélyét.

Alakíthatósági határgörbék (FLC)

A nyúlványosodási instabilitás előrejelzéséhez a mérnökök az alakíthatósági határgörbére (Forming Limit Curve, FLC) támaszkodnak. Az FLC ábrázolja a fő és mellékdeformációkat, amelyeknél a helyi nyúlványosodás bekövetkezik. Minden olyan pont egy sajtolt alkatrészen, amely e görbe felett helyezkedik el, hibásnak számít.

A modern detektálási módszerek, mint például a Digitális Képkorreláció (DIC), lehetővé teszik a mérnökök számára, hogy valós időben megjelenítsék az alakváltozás-felhalmozódást. A felületi mintázat követésével a DIC képes azonosítani a „nyúlási sávot” még mielőtt az szabad szemmel láthatóvá válna, így lehetővé téve a proaktív bélyegalkatrészek beállítását.

Hibák megelőzése és folyamatirányítás

Akár nyújtási műveletet hajt végre, akár a nyúlási hiba kialakulását igyekszik megelőzni, a súrlódás és az anyagáramlás ellenőrzése elsődleges fontosságú.

Nyúlási instabilitás megelőzése (lemezacél)

- Kenési stratégia: A magas súrlódás korlátozza az anyagáramlást, ami helyi nyúlást okoz. A kritikus területek kenésének javítása lehetővé teszi, hogy az anyag a szomszédos zónákból húzódjon be, így az alakváltozás egyenletesebben oszlik el.

- Kötőerő beállítása: Ha a lemezfogó erő túl magas, az anyag nem tud beáramlani az alkatrészbe, ami túlzott nyúlást és nyúlási hibát eredményez. Az erő csökkentése több behúzódást tesz lehetővé.

- Szerszámsarok sugara: Éles sugarak koncentrálják a feszültséget. A bélyeg bevezető sugarának növelése csökkentheti a maximális alakváltozást, és megakadályozhatja a helyi nyúlás kialakulását.

Sikeres nyomásos redukálási műveletek biztosítása (csövek)

- Vezetőhüvelyek: A csőfalak támogatására használjon külső vagy belső vezetőket, hogy megakadályozza a cső összeroppanását a nyomásos redukálás során.

- Fokozatos redukció: Ne próbáljon meg 50%-os átmérőcsökkentést egyetlen lépésben elvégezni. Ossza fel a folyamatot több lépésre (pl. 20% -> 15% -> 10%), hogy kezelhető legyen a nyomófeszültség.

- Visszahajlítás: Nagy mértékű redukció esetén köztes hőkezelés szükséges lehet a szívósság visszaállításához és az anyag keményedésének csökkentéséhez.

Összegzés

A nyomásos redukálás az autóipari sajtolásban egy kettősség, amelyen minden technológiai mérnöknek navigálnia kell. Egyrészt értékes alakítási technika csőszerű alkatrészekhez, másrészt meghatározó korlátja a lemezalakíthatóságnak. Fontos megkülönböztetni a nyúlási folyamat nyomásos mechanikát a szakadási nyúlási instabilitástól a gyártók optimalizálhatják az eszköztervezésüket és az anyagválasztást. A siker az erőek egyensúlyában rejlik, a műanyag deformáció felhasználásával a fém alakításához, miközben tiszteletben tartják a fizikai határokat, ahol a stabilitás véget ér, és a meghibásodás kezdődik.

Gyakran Ismételt Kérdések

1. A Mi a különbség a nyak és a rajz között?

A rajzoló egy feszültséggátló folyamat, amelyben egy üres részt húznak egy formába, hogy mélységet hozzanak létre, gyakran csökkentik a fal vastagságát. A nyaklás (mint folyamat) egy tömörítő művelet, amelyet egy cső nyílt végére alkalmaznak annak átmérője csökkentése érdekében. A rajzolásban az anyag kiáramlik a fláncból; a nyaklásnál az anyagot a nyíláson belülre kényszerítik.

2. A székhely. Hogyan befolyásolja az n-érték a nyak instabilitását?

Az n-érték (munka keményítési mutató) jelzi az anyag deformáció során történő keményedésének képességét. A magasabb n-érték azt jelenti, hogy az anyag hatékonyabban ellenáll a helyi vékonyságnak, és nagyobb területre terjeszti a feszültséget. Ez közvetlenül késlelteti a nyak instabilitásának kialakulását, lehetővé téve a mélyebb és összetettebb nyomást.

3. A szülői család. Meg lehet-e észlelni a nyakcsontot, mielőtt törés következik be?

- Igen, az. Bár a csupasz szemmel nehéz látni, amíg súlyos nem lesz, a helyi nyakcsomózás a tesztelés során a digitális képkorrelaciós (DIC) rendszerek segítségével észlelhető. A gyártásban a műanyaglap felületén látható "csatorna" vagy vékonyító vonal egyértelmű jel arra, hogy a folyamat a szétválás szélén áll, és azonnali kiigazítást igényel.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —