Lézeres fémvágó szolgáltatás árképzése feltárva: amit a vállalkozások nem mondanak el

Mi az a lézeres fémvágás, és miért uralkodik a modern gyártásban

A lézeres fémvágó szolgáltatás extrém pontossággal olvaszt, éget vagy párologtat fémeket koncentrált fénynyalábok segítségével. Ez a nagy pontosságú hőmérsékleti eljárás koherens , modulált nyalábot fókuszál egy nagyon kis átmérőjű pontra, amely körülbelül 3000 °C-os hőmérsékletet állít elő. Az eredmény? Tiszta vágás acélon, alumíniumon, rézen és más fémeken mechanikai igénybevétel nélkül, amelyet a hagyományos vágási módszerek okoznak.

Amikor olyan egyedi vágott fémdarabokra van szüksége, amelyek szigorú tűréshatárokkal és sima élekkel rendelkeznek, ez a technológia olyan minőséget nyújt, amelyet a mechanikus vágás egyszerűen nem tud felvenni. A fókuszált energia kiküszöböli a hő- és szerkezeti torzulást, többé-kevésbé maradékmentes éleket eredményezve, amelyek gyakran további utómunkát nem igényelnek.

Hogyan alakítja át a lézervágás a nyers fémeket precíziós alkatrészekké

Képzelje el, hogy egy olyan erős és fókuszált fényt irányít, amely azonnal átolvad a szilárd acélon. Pontosan ez történik a fém lézeres vágása során. A folyamat akkor kezdődik, amikor egy lézerforrás intenzív nyalábot hoz létre, amelyet optikai elemek a munkadarab felületére fókuszálnak. Amint a nyaláb érintkezik a fémmel, gyorsan felmelegíti a pontos helyet, amíg az anyag teljesen meg nem olvad vagy el nem párolog.

A technikai gázok kulcsfontosságú támogató szerepet játszanak ebben az átalakulásban. Oxigént használhatunk a vastagabb vasalapú anyagok vágási sebességének növelésére a helyi égés révén. A nitrogén oxidmentes, tisztább vágást eredményez – különösen fontos esztétikai alkalmazásoknál vagy olyan alkatrészeknél, amelyek utómegmunkálást, például hegesztést vagy felületkezelést igényelnek. A modern CNC-rendszerek minden paramétert szabályoznak: előtolási sebesség, lézerteljesítmény, gáztípus és nyalábfókusz, így biztosítva az ismétlődő pontosságot több ezer alkatrész során.

A lézeres vágási és gyártási folyamat zökkenőmentesen integrálódik a CAD/CAM szoftverekbe. A tervezési fájlok közvetlenül vezérlik a vágópályát, minimalizálva az emberi hibák lehetőségét, miközben optimalizálják a ciklusidőt. Ez a digitális-fizikai munkafolyamat magyarázza, hogy miért vált a lézervágás technológiája a modern New York-i fémdizájn stúdiók és ipari gyártók egyaránt alapkövévé.

Az irányított fényű fémgyártás tudománya

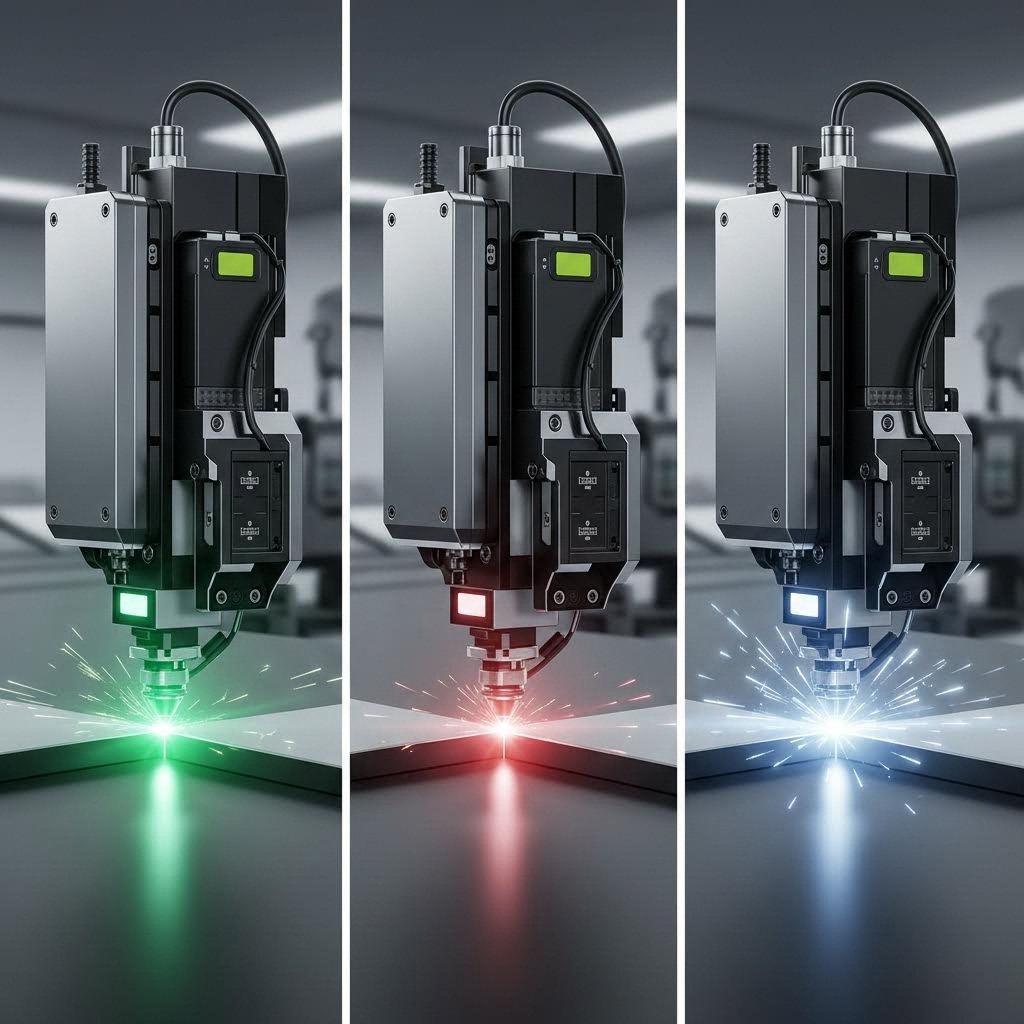

Három fő lézertípus hajtja ma a vágási szolgáltatásokat, mindegyik különböző jellemzőkkel rendelkezik, amelyek különböző alkalmazásokhoz ideálisak:

- Szálas lézerek kb. 1,06 μm hullámhosszon bocsátanak ki fényt, amelyet a fémek kiválóan elnyelnek. Kiválóan alkalmasak tükröző anyagok, mint az alumínium, réz és sárgaréz vágására, ugyanakkor kiváló energiaköltséghatékonyságot nyújtanak.

- CO2 lézerek kb. 10,6 μm hullámhosszon működnek, szén-dioxidot, nitrogént és héliumot tartalmazó gázeleggyel. Sokoldalúak különböző anyagtípusok esetén, és hatékonyak vastagabb fémek feldolgozásánál is.

- Nd:YAG lézerek a neodímiummal szennyezett kristályokat használják 1,064 μm-es közeli infravörös fény előállításához. Ezek a szilárdtest eszközök kiváló pontosságot biztosítanak speciális alkalmazásokhoz és vékony lemezek feldolgozásához.

Mindegyik technológia meghatározott gyártási igényeket szolgál ki – ezt a részletet alaposan megvizsgáljuk a következő fejezetben.

A modern lézeres fémvágás ±0,003"-tól ±0,007"-ig terjedő tűrésekkel dolgozik, lehetővé téve olyan pontosságot, amelyet a hagyományos mechanikus vágási módszerek egyszerűen nem tudnak utánozni.

Ez a képesség magyarázza, hogy miért fogadták el az iparágak – az autógyártástól az űriparon át – a lézeres vágást szabványos eljárásukként a precíziós fémgyártásban. A technológia sebességet, pontosságot és ismételhetőséget kombinál olyan módon, amely folyamatosan átalakítja a gyártók egyedi fémalkatrészekhez való hozzáállását.

Fiber vs CO2 vs Nd:YAG lézertechnológia magyarázata

A megfelelő lézertechnológia kiválasztása a projekthez nem csupán technikai döntés – közvetlen hatással van a költségekre, a forgási időre és az alkatrészek minőségére. A legtöbb vállalkozás nem magyarázza meg, miért ajánl egyik lézertípust a másik helyett, pedig ezek ismerete előnyhöz juttatja Önt árajánlatkérés és a CNC lézeres vágószolgáltatások értékelése során.

Minden lézertípus más hullámhosszon működik, és itt az a lényeg: a fémek másképp nyelik el a fényenergiát attól függően, hogy milyen hullámhosszú fény éri őket. Amelyik hullámhosszt a réz visszaver, azt az alumínium hatékonyan elnyeli. Ez a fizikai tulajdonság határozza meg, hogy melyik lézer melyik anyagot vágja a legjobban – és végül befolyásolja az egységárakat.

Szálas lézerek vs. CO2 lézerek lemezmetál projektekhez

A szálas lézerek forradalmasították az acél lézeres vágását az elmúlt két évtizedben. 1064 nm hullámhosszon működve olyan energiát szállítanak, amelyet a fémek kiválóan elnyelnek. Ennek eredménye? Gyorsabb vágási sebességek, alacsonyabb energiafogyasztás és csökkent üzemeltetési költségek, amelyeket a vállalkozások tovább tudnak adni az ügyfeleknek.

Amikor vékonyról közepes vastagságú lemezfémmel dolgozik – gondoljon például 25 mm-nél vékonyabb, lézerrel vágott lemezre – a szálas technológia általában felülmúlja a hagyományos alternatívákat. Ezek a rendszerek akár 50%-os energiahatékonyságot is elérhetnek a hálózati csatlakozón, szemben a CO2 lézerek kb. 10–20%-ával. Ez az efficiencia jelentős költségkülönbséget jelent nagy volumenű megrendelések esetén.

A szálas lézerek kiemelkedő teljesítményt nyújtanak a fényvisszaverő fémeknél is, amelyek korábban nehézséget okoztak a régebbi technológiáknak. Az alumínium, sárgaréz és réz – olyan anyagok, amelyek valaha problémát jelentettek a vágás során – ma már megbízhatóan feldolgozhatók modern szálas rendszerekkel. A rövidebb hullámhossz hatékonyabban behatol a fényvisszaverő felületekbe, amelyeken a hosszabb hullámhossz egyszerűen visszaverődik.

A 10 600 nm-en működő CO2 lézerek továbbra is a vastagabb anyagok és vegyes anyagok feldolgozására szakosodott műhelyek munkalovai. Hosszabb hullámhosszuk lehetővé teszi a jelentős acéllapok vágását, kiválóan sima élminőség elérését. Olyan fémlapok lézeres vágása esetén, amelyeknél tükörsima éleket igényelnek vastag szénacélon, a CO2 technológia még mindig előnyt jelent.

Ezek a gázas rendszerek olyan nem fémes anyagokat is képesek feldolgozni, amelyekhez a szálas lézerek nem tudnak hozzájutni – például fa, akrilikus üveg, üveg és műanyagok. Azok a műhelyek, amelyek széles anyagspektrumot kínálnak, gyakran mindkét technológiát alkalmazzák, hogy szélesebb körű ügyféligényt tudjanak kielégíteni.

A lézertechnológia összeegyeztetése az anyagkövetelményekkel

Az Nd:YAG lézerek egy specializált részt töltenek be a CNC fémmegmunkáló berendezések palettáján. Neodímiummal szennyezett kristályokat használva impulzusos kimenetet állítanak elő 1064 nm-en – ugyanazon a hullámhosszon, mint a szálas lézerek, de más jellemzőkkel. Az impulzusüzem lehetővé teszi az energia pontos szabályozását, így ezek a rendszerek ideális választást jelentenek olyan alkalmazásokhoz, amelyek különleges pontosságot vagy minimális hőhatású zónákat igényelnek.

Ugyanakkor az Nd:YAG technológia kompromisszumokkal jár. A nyalábminőséget az M² érték méri, amely általában 1,2 (kiváló) Nd:YAG esetén, míg szálas lézereknél 1,6–1,7 között mozog. Jobb nyalábminőség kisebb foltméretet és nagyobb teljesítménysűrűséget eredményez a vágási ponton. Görbült felületek jelölése vagy extrém finom részletmunka esetén ez a különbség jelentős.

Ennek ellenére a szálas lézerek nagy részben kiszorították az Nd:YAG típusú lézereket az általános fémvágási alkalmazások területén. Ennek gyakorlati okai vannak: a szálas rendszerek minimális karbantartást igényelnek, hosszabb átlagos meghibásodásmentes működési idővel rendelkeznek (30 000–50 000 óra az Nd:YAG 10 000–20 000 órájával szemben), és azonnal elkezdhetik a vágást felmelegedési idő nélkül. A legtöbb lézeres vágási projekt esetében ezek az üzemeltetési előnyök felülírják a nyalábminőség közötti különbséget.

Hogyan válassza ki a technológiát konkrét projektjéhez?

- Anyag típusa: A tükröző fémek, mint a réz és sárgaréz, a szálas lézereket részesítik előnyben; a vastag széntartalmú acél esetleg a CO2-től profitálhat

- Vastagsági követelmények: A 0,5 hüvelyknél vékonyabb lemezek a szálas lézerrel dolgozhatók fel a leggyorsabban; az extrém vastag lemezekhez esetleg a CO2 teljesítménye szükséges

- Élminőségre vonatkozó elvárások: A CO2 általában simább éleket eredményez vastag anyagoknál; a szálas lézer a vékony anyagoknál jeleskedik

- Mennyiség és költségvetés: A szálas lézer alacsonyabb üzemeltetési költségei a nagy volumenű termelési sorozatoknak kedveznek

| Specifikáció | Fiber lézer | Co2 laser | Nd:YAG Lézer |

|---|---|---|---|

| Hullámhossz | 1064 nm | 10 600 nm | 1064 nm |

| Legjobb anyagok | Acél, alumínium, réz, sárgaréz, titán | Vastag acél, nemfémek, vegyes anyagok | Pontos fémjelölés, vékony lemezek |

| Tipikus vastagság tartomány | 0,5 mm – 25 mm (fémek) | 0,5 mm – 30+ mm (teljesítménytől függően) | 0,1 mm – 6 mm |

| Vágási Sebesség | A leggyorsabb vékony fémeken | Mérsékelt; kiváló vastagabb anyagon | Lassabb; impulzusüzemű |

| Pontosság (tipikus tűrés) | ±0,003 hüvelyk – ±0,005 hüvelyk | ±0,004 hüvelyk – ±0,007 hüvelyk | ±0,003 hüvelyk – ±0,005 hüvelyk |

| Energiatakarékosság | Legfeljebb 50%-ra | 10 – 20% | ~1.3% |

| Fenntartási követelmények | Alacsony; nincs optika, amit ki kellene igazítani | Magas; a gáscsöveket cserélni kell | Közepes; diódacsere szükséges |

| MTBF (Órában) | 30 000 – 50 000 | Az alkatrésztől függően változó | 10 000 – 20 000 |

| Tipikus alkalmazások | Autóalkatrészek, házak, konzolok, visszaverő fémmegmunkálás | Kijelzők, vastagabb szerkezeti acél, vegyes anyagokat feldolgozó műhelyek | Orvosi eszközök, elektronikai alkatrészek, precíziós komponensek |

Amikor árajánlatot kér CNC lézeres vágószolgáltatásoktól, mindig kérdezze meg, mely technológiát tervezik használni az Ön adott anyagához és anyagvastagságához. Ha egy műhely CO2 lézert javas vékony alumíniumlemezhez, az régebbi berendezésre utalhat – vagy speciális minőségi indokai lehetnek. Mindenesetre az ilyen különbségek megértése segít eldönteni, hogy az ajánlásuk a projektjének szól-e, vagy csupán a rendelkezésre álló berendezéseikhez igazodik.

A kiválasztott anyagok végül is azt határozzák meg, hogy melyik lézeres technológia nyújt optimális eredményt – és az anyagkompatibilitás több szempontot is igényel a hullámhosszon túl.

Anyagok, amelyek kompatibilisek a lézeres fémvágó szolgáltatásokkal

Nem minden fém viselkedik ugyanúgy lézersugár alatt. Néhány anyag hatékonyan nyeli el az energiát, és olyan könnyedén vágódik, mint a vaj. Mások ezt az energiát közvetlenül visszaverik a vágófej felé, ami hatékonysági problémákat és akár berendezés-károsodást is okozhat. Ezeknek a különbségeknek az ismerete segít kiválasztani a projektjéhez leginkább alkalmas anyagot – és elkerülni a költségességet, ha a becslések váratlanul magasabb árat mutatnak.

Az anyagjellemzők közvetlenül befolyásolják a vágási paramétereket, a feldolgozási sebességet és a végső alkatrész minőségét. A fényvisszaverő képesség, a hővezető-képesség és az oxidációs viselkedés mindegyike kulcsszerepet játszik abban, hogy egy lézerrel vágott acéllemez vagy egy egyedi lézervágott rozsdamentes acél alkatrész hogyan sikerül.

Acél és rozsdamentes acél vágási paraméterei

Az acél továbbra is a leggyakrabban feldolgozott anyag bármely lézeres fémvágó szolgáltatás során , és erre jó ok van. A széntartalmú acél kiválóan nyeli a lézerenergiát, így ez a fém a legkönnyebben és leggazdaságosabban vágható anyag. Az acél vas-tartalma hatékonyan nyeli el a szálas lézerek 1064 nm-es hullámhosszát, lehetővé téve a gyors feldolgozási sebességet és tiszta vágási éleket.

Íme, amit az egyes acéltípusokról tudnia kell:

- Kénysavas acél: Tisztán vágja 0,5 mm-től 25 mm feletti vastagságig. Az oxigén segédgáz felhasználása felgyorsítja a vágási folyamatot a vastagabb lemezeknél a helyi égés révén. Kiváló élkvalitásra számíthat, minimális utómunkával. Ez általában a leggazdaságosabb megoldás szerkezeti alkatrészekhez és konzolokhoz.

- Részecskevasztagsági acél: Nitrogén segédgázt igényel, hogy megakadályozza a vágott élek elszíneződését okozó oxidációt. Egy rozsdamentes acél lézervágó szolgáltatás általában 0,5 mm-től 20 mm-ig terjedő vastagságokat dolgoz fel, bár a pontos képességek az eszközöktől függően változhatnak. A króm tartalom enyhén eltérő abszorpciós jellemzőket eredményez, mint a széntartalmú acélnál, így gyakran szükség van a paraméterek optimalizálására a legjobb eredmény érdekében.

- Galvanizált acél: A cinkréteg vágás közben elpárolog, ami befolyásolhatja a szélminőséget, és gőzöket termelhet, amelyek megfelelő szellőzést igényelnek. A legtöbb műhely probléma nélkül dolgozik fel 6-8 mm vastagságig galvanizált anyagot, bár a cinkréteg enyhe érdességet okozhat az él mentén összehasonlítva a bevonat nélküli acéllal.

Egyedi, esztétikai felületet igénylő, lézerrel vágott rozsdamentes acél projekteknél – például építészeti panelek vagy élelmiszeripari berendezések esetén – adjon meg nitrogénvágást, hogy megőrizze a fényes, oxidmentes élt. Az oxigénnel történő vágás gyorsabb, de sötétebb élt hagy maga után, amely további utómunkát igényelhet.

Reflexiós fémekkel, például alumíniummal és rézzel való munkavégzés

A reflexiós fémek egyedi kihívások elé állítják Önt, amelyek közvetlen hatással vannak a projekt költségeire és határidejére. Az alumínium, réz és sárgaréz sima felülettel és magas hővezető-képességgel rendelkezik, amely két lényeges módon nehezíti a vágási folyamatot.

Először is, ezek az anyagok a lézerenergia jelentős részét visszaverik a vágófej felé. Ez a visszaverődés csökkenti a vágási hatékonyságot, és megfelelő gépvédelem hiányában károsíthatja az optikai alkatrészeket. A modern szálas lézerrendszerek éppen ezért visszaverődés-figyelési és automatikus leállítási funkcióval rendelkeznek, hogy biztonságosan kezelhessék ezeket az anyagokat.

Másodszor, a tükröző fémek gyorsan elvezetik a hőt a vágási zónából. A réz és az alumínium olyan gyorsan vonja el a hőenergiát, hogy a stabil behatolás elérése nehézzé válik. Mi a megoldás? Az impulzusos vágási mód rövid, szabályozott energialöketekben, nem pedig folyamatos hullámban juttatja el az energiát, így lehetővé teszi a szabályozott olvadást túlzott visszaverődés nélkül.

- Alumínium ötvözetek: Az alumínium lézeres vágószolgáltatás általában a leggyakoribb ötvözeteknél 0,5 mm és 12 mm közötti vastagságot kezel. A 6061-es és 5052-es típusok előrejelezhetőbben vághatók, mint a nagy tisztaságú alumínium. A felületelőkészítés jelentős szerepet játszik – az olajat, oxidációt és nedvességet el kell távolítani a vágás előtt, hogy javuljon az energiaabszorpció és csökkenjen a visszaverődés.

- Réz: Az egyik legnagyobb kihívást jelentő anyag a rendkívüli tükrözőképessége és hővezető-képessége miatt. A legtöbb szálas lézerrendszer esetében kb. 6 mm körüli vastagsági korlátozás várható. A fekete festékkel vagy felületi bevonatokkal történő előkezelés javíthatja az abszorpciót, bár ez további feldolgozási lépéseket jelent.

- Brasszó: A tiszta réznél könnyebben munkálható meg, mivel a cink tartalom megváltoztatja a felületi tulajdonságokat. A legtöbb műhely hatékonyan dolgozza fel a sárgaréz anyagot 8 mm-es vastagságig. Nitrogén segédgáz alkalmazása biztosítja a legszennyeződésmentesebb éleket színeződés nélkül.

- Titán: Inert gázzal (argon vagy hélium) kell védeni az oxidáció és ridegedés megelőzése érdekében. Az egyedi, lézerrel vágott titán alkatrészek pontos paramétervezérlést igényelnek a anyag magas hőmérsékleten mutatkozó reaktív jellege miatt. A tipikus vastagságtartomány 0,5 mm-től 6 mm-ig terjed, az eszközök képességeitől függően.

Amikor árajánlatot kér tükröző anyagokra, számítson magasabb darabárakra, mint acélból készült hasonló projekteknél. A speciális paraméterek, lassabb vágási sebességek és a kiegészítő berendezések nagyobb mértékű elhasználódása mind befolyásolják a költségszámításokat.

A felület állapota közvetlenül befolyásolja a tükröző fémek vágási minőségét. Távolítsa el a szennyeződéseket, beleértve az olajat, oxidációt, fóliabetéteket és nedvességet a feldolgozás előtt – a tiszta felület javítja a lézer abszorpcióját, és csökkenti a visszaverődés kockázatát.

Annak megértése, hogy a kiválasztott anyag hogyan hat kölcsönhatásban a lézeres vágási technológiával, csupán az egyik feladat fele. A tervezési fájloknak is teljesíteniük kell bizonyos követelményeket ahhoz, hogy ezekből az anyagokból olyan pontos alkatrészek legyenek, amelyekre szüksége van.

Tervezési fájlokra vonatkozó követelmények és előkészítési ajánlások

A tervezési fájlja lehet a döntő tényező egy lézeres vágási projekt sikerességében. Ha rossz formátumban nyújtja be, késedelmekkel néz szembe, miközben a gyártó módosításokat kér. Ha túl kis méretű elemeket tartalmaz a fájl az adott anyagvastagsághoz képest, akkor nem várt eredménnyel kapja meg az alkatrészeket. Ugyanakkor a legtöbb egyedi lézeres vágási szolgáltató alig magyarázza meg, mit is igényel valójában a fájloktól – így addig találgathat, amíg problémák nem merülnek fel.

Az igazság az? A megfelelő fájl-előkészítés közvetlenül hatással van az árajánlatra, a forgási időre és a végső alkatrészek minőségére. Ezeknek a követelményeknek az ismerete még a beküldés előtt megtakaríthatja az idegességet és a pénzt minden egyedi fémlézeres vágási projektnél.

Fájlformátumok és vektoros követelmények lézeres vágáshoz

A lézeres vágógépek vektorfájlokat olvasnak, nem fényképeket vagy képpontalapú (raszteres) képeket. Miért fontos ez a különbség? A vektorgrafikák alakzatokat matematikai kifejezések segítségével határoznak meg, nem pedig egyedi képpontokon keresztül. Ha egy vektoros képre nagyítasz, az élek bármilyen méretben élesen és pontosan maradnak. A bitmap képek viszont, ha felnagyítják őket, elmosódottá és képpontossá válnak.

Ez a matematikai pontosság közvetlenül átfordul a vágás pontosságába. A lézer pontosan követi a meghatározott vektorpályákat, így olyan alkatrészeket állít elő, amelyek pontosan megfelelnek a tervezési specifikációknak. Ha bitmap fájlt küld be, a műhelynek először vektorformátumba kell konvertálnia – ez a folyamat hibákat eredményezhet, és meghosszabbítja a gyártási időt.

Az alábbiakban felsoroljuk a fájlformátumokat, amelyeket a legtöbb egyedi fémmegmunkáló műhely elfogad:

- DXF (Drawing Exchange Format): CAD-fájlok iparági szabványa. Univerzálisan kompatibilis a különböző vágószoftver-platformokkal, pontos méretheadatokkal.

- DWG (AutoCAD Rajz): Natív AutoCAD formátum, kiváló pontossággal. Egyes műhelyek inkább a DXF-et részesítik előnyben a szélesebb kompatibilitás miatt.

- AI (Adobe Illustrator): Népszerű dizájnerek és művészek körében. Győződjön meg arról, hogy az összes szöveget vonalakká alakított mielőtt beküldi.

- SVG (Skálázható Vektorgrafika): Webbarát vektorformátum, amely jól működik egyszerűbb dizájnok esetén. Ellenőrizze, hogy a szoftvere tiszta útvonalakat exportál-e felesleges csomópontok nélkül.

Raszterképpel, például JPEG vagy PNG formátummal dolgozik? Ingyenes eszközök, mint a Inkscape képesek bitképeket követni és vektorformátummá alakítani. Mindig ellenőrizze az adott méreteket az átalakítás után – a követési folyamat enyhe skálázási hibákat okozhat, amelyek a kész alkatrészeknél komoly problémákká duzzadhatnak.

Gyakori tervezési hibák elkerülése, amelyek késleltetik a projekteket

Még tapasztalt mérnökök is olyan fájlokat nyújtanak be, amelyek problémákat okoznak és késleltetik a gyártást. Ezeknek a gyakori buktatóknak a megértése segít elkerülni a többszöri átdolgozást, amelyek tovább tolják a szállítási határidőket.

Elegendő kerf-hozzáadás hiánya a leggyakoribb problémák közé tartozik. A vágás során eltávolított anyag szélességét – a vágási rést – általában 0,1 mm és 1,0 mm között határozzák meg, az anyag típusától, vastagságától és a lézeres paraméterektől függően. A tervezés során figyelembe kell venni ezt az anyagnyerést, különben a részek mérete túl kicsi lesz. A legtöbb vágószoftver automatikusan el tudja tolni a vágási pályákat a kompenzáció érdekében, de tisztában kell lennie azzal, hogy a méretek a végső alkatrész méretét jelentik-e, vagy a vágási útvonal középvonalát.

A vastagságnál kisebb elemek minőségi problémákat okoznak, amelyeket semmilyen lézerteljesítmény nem tud megoldani. Általános irányelv: kerülje olyan tervezési elemek használatát, amelyek kisebbek, mint a vágandó anyag vastagsága. Például egy 8 mm-es lyuk kivágása 10 mm-es acéllemezből általában rossz szélminőséget és pontatlan méreteket eredményez. Ugyanez az elv vonatkozik a keskeny horonyra, vékony hídra és az összetett belső elemekre.

Szövegkezelési hibák meglepheti a tervezők többségét. Ha a fájlban szereplő szöveg továbbra is szerkeszthető, és nem lett körvonalakká vagy alakzatokká alakítva, a vágószoftver más betűtípust használhat, vagy teljesen félreértheti a karaktereket. Az Illustratorban ezt nevezik „körvonalakká alakításnak”. CAD-szoftverekben pedig előfordulhat, hogy a szövegelemeket „szét kell robbantani” vagy „ki kell bontani”. Vigye az egérmutatót bármely szöveg fölé a tervben – ha továbbra is szerkeszthető, akkor átalakításra van szüksége a benyújtás előtt.

Nem támogatott belső kivágások olyan alkatrészeket hoznak létre, amelyek szó szerint szétesnek a vágás során. Ha a terv olyan belső alakzatokat tartalmaz, amelyek nincsenek összekötve a fő alkatrésszel, ezek a darabok leesnek a vágóasztalról, és nem maradhatnak meg. Vagy külön alkatrészként nyújtsa be őket, vagy adjon hozzá kis hidakat (nyelvet), amelyek összekötik őket a fő testtel, és amelyeket a vágás után lehet eltávolítani.

Egyedi lézeres vágású lemezfémből készült alkatrész tervezési ellenőrzőlistája

Mielőtt bármilyen egyedi lézeres vágású fémszolgáltatónak benyújtja a fájlokat, végezze el a következő előkészítési lépéseket:

- Ellenőrizze a fájlformátumot: Exportálja a tervét DXF, DWG, AI vagy SVG formátumban. Kerülje teljesen a raszteres formátumokat, vagy kövesse nyomon és ellenőrizze a méreteket, ha átalakítás szükséges.

- Alakítsa át az összes szöveget keretekké: Távolítsa el a szerkeszthető szövegdobozokat úgy, hogy alakzatokká vagy útvonalakká alakítja őket. Ez megelőzi a betűtípus-csere problémáit a feldolgozás során.

- Minimális elemméretek ellenőrzése: Győződjön meg róla, hogy a belső elemek (lyukak, horonyok, kivágások) ne legyenek kisebbek az anyag vastagságánál. 3 mm-nél vékonyabb lemezacélnál a minimális lyukátmérő általában kb. 1,5–2 mm.

- Ellenőrizze a vágások közötti távolságot: Közel egymáshoz eső vágási pályák deformálódást, olvadást vagy elpárolgást okozhatnak a vágások között – különösen alacsony olvadáspontú anyagoknál. Tartsa be az egymás melletti vágásvonalak között legalább az anyagvastagság 1,5-szeresének megfelelő távolságot.

- Vegye figyelembe a vágási rést: Határozza meg, hogy a méretek a végső alkatrész méretét jelentik-e vagy a vágási pályát. Ezt egyértelműen közölje a szolgáltatójával, vagy alkalmazzon megfelelő eltolásokat a beküldés előtt.

- Távolítson el minden alátámasztatlan kivágást: Adjon hídkapcsolókat minden belső alakzathoz, amelyek egyébként szabadon leesnének vágás közben. Gondoskodjon a kapcsolók eltávolításáról a posztprocesszor során.

- A lemezkihasználás hatékonyságának optimalizálása: Ha több alkatrészt is benyújt, fontolja meg, hogyan illeszkedhetnek egymásba a lemezanyagon. Az hatékony elhelyezés csökkenti az anyagpazarlást, és csökkentheti az egységköltséget egyedi vágott fémlap projektek esetén.

- Nyomtassa 100% méretarányban: A beküldés előtt nyomtassa ki tervét valódi méretben, és fizikailag mérje le a kritikus méreteket. Ez az egyszerű lépés felfedi a méretaránybeli hibákat, amelyeket a digitális áttekintés gyakran kihagy.

- Távolítsa el a duplikált vonalakat: Az egymást átfedő vagy duplikált vágási pályák miatt a lézer kétszer futja végig ugyanazt a vonalat, ami időveszteséggel jár, és potenciálisan ronthatja az élek minőségét.

- Adja meg az anyagot és a vastagságot: Tartalmazza az elkészített anyagtípus és -vastagság egyértelmű dokumentációját. Különböző anyagokhoz különböző paraméterbeállítások szükségesek, és ezt az információt a tervezési fájlokhoz mellékelni kell.

A szabványos anyagvastagságok használata az egyik legegyszerűbb módja a lézeres vágási folyamat optimalizálására. A nem szabványos vastagságok gyakran speciális kalibrációt vagy különleges anyagbeszerzést igényelnek, ami jelentősen megnövelheti az átfutási időt és a költségeket.

Ha elejétől fogva helyesen készíti el a fájlokat, elkerülhetők az Ön és a gyártó számára egyaránt frusztráló felülvizsgálati ciklusok. Egy tiszta, megfelelően formázott tervezési fájl közvetlenül a gyártásba kerül – ez pedig gyorsabb szállítást és pontosabb árajánlatokat eredményez.

Ha a tervezési fájlok megfelelően elkészültek, fontos megérteni, mi történik ezután – az árajánlat-kérésen át a kész alkatrészekig –, hogy realisztikus elvárásokat állíthasson fel, és felismerhesse a minőségi szolgáltatókat.

A teljes lézeres vágási folyamat: fájltól a kész alkatrészig

A legtöbb fém lézeres vágószolgáltatás úgy bánni a gyártási folyamattal, mint egy fekete dobozzal. Beküldi a fájlokat, meghatározatlan ideig várakozik, és végül megérkeznek az alkatrészek. Ez a homályosság bizonytalanságot szül – pedig a bizonytalanság gyakran azt jelenti, hogy többet fizet a szükségesnél, vagy hosszabb átfutási időt fogad el, mint amire szükség lenne.

Annak pontos megértése, hogy mi történik az árajánlat-kéréstől a végső kézbesítésig, lehetővé teszi, hogy optimalizálja projekteit, reális határidőket állítson be, és értékelni tudja, teljesíti-e valóban a szolgáltató ígéreteit. Íme a teljes munkafolyamat, amelyet a minőségi lézeres vágószolgáltatások követnek.

Az árajánlat-kéréstől a kész alkatrészekig

A tervezési fájltól a kész alkatrészig vezető út előrejelezhető sorrendet követ – bár az egyes lépések sebessége és pontossága drámaian eltérhet a szolgáltatók között. Egy jól szervezett lézeres vágó cég akár 24 órán belül is eljuthat az első kapcsolattól a kiszállított alkatrészekig standard megrendelések esetén, míg kevésbé hatékony működésű vállalatok ugyanazokért a projektekért heteket is igénybe vehetnek.

- Ajánlatkérés benyújtása: Feltölti a CAD-fájlját (DXF, DWG, STEP vagy IGES formátumban) az anyagmeghatározásokkal és mennyiségi igényekkel együtt. A fejlett árajánlat-készítő rendszerek azonnal feldolgozzák a fájl geometriáját, kiszámítva a vágópálya hosszát, az anyagszükségletet és a becsült feldolgozási időt. A Wuxi Lead Precision Machinery szerint a kiforrott azonnali árajánlat-készítő platformok összevetik a feltöltött fájlokat a valós idejű gépkapacitásokkal és a korábbi folyamatadatokkal – figyelembe véve olyan tényezőket, mint a vágási rés kompenzáció és a geometriai alakzat alapján potenciálisan fellépő torzulási kockázatok.

- Tervezet áttekintése és DFM-visszajelzés: A vágás megkezdése előtt tapasztalt mérnökök gyártási szempontból ellenőrzik a fájlt. Ellenőrzik a tűrések megadását, azonosítják azokat a geometriai elemeket, amelyek minőségi problémákat okozhatnak, és figyelmeztetnek lehetséges hibákra, például elégtelen távolságra a vágások között vagy alátámasztatlan belső geometriákra. A minőségi szolgáltatók órákon belül konkrét, hasznos visszajelzést adnak – nem automatizált jognyilatkozatokat. Ez a gyártásra optimalizált tervezési felülvizsgálat megelőzi a költséges újrafeldolgozást később.

- Anyagválasztás és beszerzés: A megadott anyagot a készletből veszik ki, vagy rendelik, ha speciális ötvözetek szükségesek. A megalapozott fémvágó szolgáltatások jelentős készletet tartanak fenn gyakori anyagokból – szénacélból, rozsdamentes acélból, alumíniumból és speciális ötvözetekből – így kizárva az anyagbeszerzés késedelmét. Az anyagminősítéseket ellenőrzik az Ön igényeihez képest, különösen fontos ez az űrtechnikai vagy orvostechnikai alkalmazások esetében.

- Vágási program generálása: A tervfájl bekerül egy vágási programba, amely optimalizálja az anyagkihasználást. A szoftver hatékonyan elrendezza a több alkatrészt a lemezanyagon, minimalizálva a hulladékot, miközben fenntartja a szükséges távolságot a vágások között. A program tartalmazza az összes lézerparamétert: teljesítménybeállítások, előtolási sebességek, gáztípus és fókusztávolság, melyeket kifejezetten az Ön anyagához és vastagságához kalibrálnak.

- Lézervágási művelet: A programozott fájl a CNC-vezérelt vágófejeket irányítja az anyagon. A modern szálas lézerrendszerek adaptív fókuszszabályozással és valós idejű figyeléssel mikronos pontosságot biztosítanak magas átbocsátó képesség mellett. Az automatizált anyagkezelés folyamatos, pontos pozícionálást garantál, míg az integrált füstelszívó rendszer megőrzi az optikai tisztaságot a vágás teljes időtartama alatt.

- Minőségellenőrzés: Minden gyártási sorozat méretpontosságát ellenőrzik. A kritikus alkatrészek koordináta mérőgépes (CMM) vizsgálaton esnek át, amely teljes 3D-s geometriai ellenőrzést biztosít. A termelés során óránként véletlenszerű mintákat vizsgálnak meg, a nem megfelelő darabokat azonnal karanténba helyezik. Az első darab ellenőrzési jelentések a szállítmánnyal együtt kerülnek átadásra azoknál a projekteknél, ahol nyomkövethetőségi dokumentáció szükséges.

- Felületkezelés és másodlagos műveletek: Az igényektől függően az alkatrészek további műveleteken – például csavarozáson, hajlításon, menetkészítésen, hegesztésen vagy felületkezelésen, mint porfestés vagy anodizálás – is áteshetnek. Minden további művelet növeli a feldolgozási időt, de közvetlenül használható alkatrészeket eredményez.

- Csomagolás és szállítás: A kész alkatrészeket csomagolják a szállítás során történő védelem érdekében. A hatékony fém lézeres vágószolgáltatásokból származó standard megrendelések általában 2–4 munkanapon belül elindulnak a vágásra kész fájlok kézhezvételét követően, a SendCutSend közzétett feldolgozási ideje szerint .

Mi történik a vágási folyamat során

A tényleges vágási művelet több bonyolultságot rejt, mint egyszerűen egy lézernyalábbal követni a tervezett mintát. Ezeknek a részleteknek az ismerete segít megérteni, hogy miért befolyásolják bizonyos tervezési döntések az árat és a minőséget.

Amikor megkezdődik a vágás, a lézerfej pozícionálódik az anyag fölé, és a nyaláb egy meghatározott kezdőponton átvágja az anyagot. Vastagabb anyagok esetén ez az átfúrás hosszabb időt vesz igénybe, és több hőt termel, mint a következő vágási mozgás. Az intelligens elrendezés a lehetőségekhez képest hulladékterületekre helyezi az átfúrási pontokat, így megakadályozva a hőnyomok megjelenését a kész alkatrészek felületén.

Miközben a fej végighalad a tervezési pályán, az asszisztgáz koaxiálisan áramlik a sugárral. Az oxigén felgyorsítja a vágást széntartalmú acélon keresztül helyi égés révén. A nitrogén oxidmentes éleket eredményez, amelyek nélkülözhetetlenek rozsdamentes acél hegesztéséhez vagy látható felületekhez. Az asszisztgáz kiválasztása közvetlenül befolyásolja az élminőséget, a vágási sebességet és a végső megjelenést.

A működés során szenzorok figyelik a rendellenességeket. A visszaverődés-detektálás védi az optikai alkatrészeket, amikor tükröző fémeket vágnak. A teljesítménykalibráció valós időben állítódik, hogy állandó energiakézbesítést biztosítson. A statisztikai folyamatszabályozás követi a méretpontosságot a gyártási sorozatok során, és újra kalibrál, mielőtt a drift befolyásolná az alkatrész minőségét.

A forgási időt befolyásoló tényezők

Több változó is hatással van arra, hogy milyen gyorsan jutnak el az alkatrészei az árajánlattól a szállításig:

- Fájl-előkészítettség: Közvetlenül vágásra kész fájlok, amelyek nem tartalmaznak gyártástechnológiai problémákat, azonnal továbblépnek. A felülvizsgálatot igénylő fájlok napokat adnak hozzá az ütemtervhez.

- Alapanyag-elérhetőség: A gyakori anyagok készletből szállíthatók. A speciális ötvözetek vagy nem szabványos vastagságok beszerzési időt igényelhetnek.

- Megrendelés bonyolultsága: Az egyszerű lapos alkatrészek gyorsabban feldolgozhatók, mint a több másodlagos műveletet igénylő tervezetek.

- A következő mennyiség: A nagyobb gyártási tételszám több gépórával jár, bár az alkatrészegység költsége általában csökken a mennyiséggel.

- Jelenlegi gyártási kapacitás: A valós idejű gépterhelés befolyásolja az ütemezést. A minőségi szolgáltatók ERP-rendszereiket szinkronizálják, hogy a vezérelt időkeretek a tényleges kapacitást tükrözzék – nem optimista átlagokat.

Sürgős prototípusok esetén egyes szolgáltatók 72 órás átfutási időt kínálnak gyorsított kezeléssel. A szabványos gyártási sorozatok általában 5 munkanapon belül elkészülnek néhány ezer darabos mennyiségig. A posztprocesszor műveletek, például hajlítás, menetkészítés vagy porfestés hozzáadása arányosan meghosszabbítja ezeket az időkereteket.

Ennek az átfolyásnak az ismerete segít helyesen előkészíteni a fájlokat, pontos elvárásokat kialakítani az érintettekkel szemben, és olyan szolgáltatókat azonosítani, akik valóban ellenőrzik saját folyamataikat. A következő kulcsfontosságú tényező – az árképzés – erősen függ az ezen az úton hozott döntéseitől.

Lézeres vágás árképzésének és költségtényezőinek megértése

Íme, ami a legtöbb vásárlót frusztrálja a lézeres fémvágó szolgáltatások árképzésével kapcsolatban: a transzparencia hiánya. Ön árajánlatot kér, megkap egy számot, de fogalma sincs, hogy versenyképes-e az ár, vagy mi határozza meg valójában a költséget. Néhány műhely négyzetcentiméterenként számít fel díjat. Mások óránként adják meg az árat. Néhányan pedig még a módszertanukat sem magyarázzák meg.

A valóság? Szinte minden szolgáltató hasonló alapvető képletet használ, de az adatokat másképp számolja. Ezeknek a költségmeghatározó tényezőknek az ismerete helyzetbe hozza Önt – segít optimalizálni a terveket, intelligensen összehasonlítani az árajánlatokat, és elkerülni a prémiumárak fizetését szabványos munkákért. Akár egy egyszeri prototípus kivágását keresi, akár acél lézeres vágószolgáltatást gyártási sorozatokhoz, ezek az elvek egyaránt érvényesek.

A lézeres vágás költségeit meghatározó kulcsfontosságú tényezők

Felejtsük el azt a mítoszt, hogy az árképzés elsősorban az anyag felületétől függ. Szerint Fortune Laser árképzési útmutatója a költséget leginkább meghatározó egyetlen legfontosabb tényező a gépidő – nem az anyag négyzetméterei. Egy egyszerű téglalap alakú konzol és egy bonyolult díszítőpanel azonos anyagból készülhet, mégis jelentősen eltérő árba kerülhet, mivel az egyik sokkal hosszabb vágási időt igényel, mint a másik.

A szabványos árképzési képlet így néz ki:

Végső ár = (Alapanyagköltségek + Változó költségek + Állandó költségek) × (1 + Haszonkulcs)

Az egyes összetevők különböző mértékben játszanak szerepet az Ön konkrét projektjétől függően:

- Anyag típusa és költsége: A nyersanyagárak jelentősen változhatnak. Az MDF ára csak egy töredéke az öntött acélénak; a repülőgépipari titán ára többszöröse a szénszálas acélénak. A kiinduló anyagköltség nemcsak a kész alkatrészeket, hanem a vágás során keletkező hulladékot is magában foglalja.

- Anyagvastagság: Ez a tényező exponenciálisan, nem lineárisan hat a költségre. A vastagság kétszeresére növelése több mint dupla vágási időt eredményezhet, mivel a lézert lényegesen lassabban kell mozgatni, hogy tisztán átvágjon. Egy 6 mm-es acéllemez vágása akár háromszor annyi ideig is tarthat, mint egy 3 mm-es lemezé – nem egyszerűen kétszer annyi ideig.

- Vágási távolság (kerületi hossz): A lézer által megtett minden egyes milliméter hozzájárul a gépiköltséghez. Bonyolult geometriák hosszabb kerülettel többe kerülnek, még akkor is, ha az anyagfelhasználás azonos. Részletgazdag díszítőminták többszörösükbe kerülhetnek a normál téglalap alakú kivágásoknál.

- Fúrási pontok száma: Minden alkalommal, amikor a lézer új vágást kezdeményez, először át kell fúrnia az anyagot. Egy olyan tervezés, amely 50 kis lyukat tartalmaz, 50 fúrási ciklust jelent – mindegyik időt és költséget növel. A kisebb elemek egyesítése vagy a lyukak számának csökkentése közvetlenül csökkenti az árat.

- Tűréshatár-előírások: A funkcionálisan szükségesnél szigorúbb tűréshatárok megadása jelentősen megnöveli a költségeket. A ±0,003 hüvelyk tűrés betartása lassabb, pontosabban szabályozott vágási sebességet igényel, mint a ±0,010 hüvelyk. Kivéve, ha alkalmazásához valóban szükség van szigorú tűrésekre, a szabványos pontosság elfogadása pénzt takarít meg.

- Másodlagos műveletek: Az alakítás, menetkészítés, csavarodás eltávolítása, porfestés és szerelvények behelyezése mindegyike további munkaerő- és feldolgozási időt igényel. Egy lézerrel vágott sík lemez kevesebb kezelést igényel, mint egy alakított ház belső menetes betétekkel és festett felülettel.

- Beállítási díjak: A legtöbb online lézervágó és acélvágó szolgáltatás beállítási díjat számít fel, amely fedezeti az operátor anyagbetöltési idejét, a berendezés kalibrálását és a fájl előkészítését. Ezek a fix költségek a rendelt mennyiségen oszlanak meg – így a darabár csökken a nagyobb mennyiségek esetén.

A gépek óradíja általában 60 és 120 dollár között mozog, a lézer teljesítményétől és képességeitől függően. A fémvágás drágább, mint az akril vagy a fa vágása, mivel erősebb berendezéseket igényel, költségesebb segédgázokat, például nitrogént vagy oxigént fogyaszt, és nagyobb mértékű gépkopást okoz.

Hogyan optimalizálhatja tervezését költséghatékonyság érdekében

Itt van, amit a legtöbb vállalkozás önként nem árul el: többet befolyásolhat a végső árban, mint gondolná. A tervezési döntések, amelyeket még az árajánlatkérés előtt meghoz, határozzák meg a gyártási költségek nagy részét. Az okos optimalizálás 30–50 százalékkal csökkentheti a kiadásokat anélkül, hogy a funkció szenvedne.

Egyszerűsítse a geometriákat, amennyire csak lehetséges. A szoros kanyarok és éles sarkok miatt a vágófejnek folyamatosan lassítania és újra fel kell gyorsulnia, ami meghosszabbítja a ciklusidőt. Több kis lyuk helyett hosszanti rések használata csökkenti az átfúrások számát, miközben hasonló funkciót biztosít. Gondolja át minden díszítőelemet – valóban szükséges az az összetett minta az adott alkalmazáshoz, vagy ugyanezt egyszerűbb megoldással is elérheti?

Használja a lehető legvékonyabb anyagot, amely még megfelel az igényeinek. Ez továbbra is az egyik leghatékonyabb költségcsökkentési stratégia. Mielőtt automatikusan vastagabb lemezt választana, ellenőrizze, hogy a vékonyabb anyag is kielégíti-e a szerkezeti és tartóssági követelményeket. A 2 mm-es és a 4 mm-es acél közötti feldolgozási idő-különbség jelentős.

Alaposan tisztítsa meg a tervezési fájljait. Ismétlődő vonalak, rejtett rétegek és segédvonalak mind problémákat okozhatnak. Az automatizált árkalkulációs rendszerek minden észlelt elemet megpróbálnak vágni – a dupla vonalak szó szerint megduplázzák az adott elem költségét. Távolítson el minden nem lényeges elemet a beküldés előtt.

Vegye figyelembe a helykihasználás hatékonyságát. A lemezanyagon hatékonyan elrendezett alkatrészek minimalizálják az anyagpazarlást. A téglalap alakú alkatrészek hatékonyabban helyezhetők el, mint az irreguláris formák. Ha több különböző alkatrészt rendel, akkor egyetlen megrendelésben történő kombinálás lehetővé teszi a gyárnak, hogy azokat együtt helyezze el, csökkentve ezzel az alkatrészre jutó anyagköltséget.

Rendeljen megfelelő mennyiségekben. Az egységár drasztikusan csökken a mennyiség növekedésével, mivel az indítási költségek több alkatrészre oszlanak el. A szakmai források szerint a mennyiségi kedvezmények akár 70%-os mértékűek is lehetnek nagy mennyiségű megrendelés esetén. Az igények nagyobb, de ritkább megrendelésekben történő koncentrálása gyakran előnyösebb, mint több kis sorozatú vásárlás.

Prototípus árképzés vs. sorozatgyártási árképzés

Az egyedi prototípusok és kis mennyiségű megrendelések magasabb egységköltséggel járnak – néha jelentősen magasabbal. Ez nem azt jelenti, hogy a gyártók túlságosan hajtják fel az árakat; ez tükrözi a gazdasági valóságot, miszerint a fix költségeket függetlenül a mennyiségtől mindenképpen fedezni kell.

Egyetlen prototípus esetén a beállítási díjak, fájl-előkészítési idő, anyagkezelés és minőségellenőrzés mind csak egy darabra vonatkozik. Rendeljen 100 azonos alkatrészt, és ezek az azonos fix költségek az egész tételre eloszlanak, jelentősen csökkentve az egységköltséget.

Ha olcsó lézeres vágást keres prototípus mennyiségekhez, akkor a tervezés optimalizálására koncentráljon, ne a szolgáltató kiválasztására. Egy jól optimalizált tervezés minőségi acél lézeres vágó szolgáltatónál gyakran kevesebbe kerül, mint egy összetett tervezés a legolcsóbb megtalálható szolgáltatótól.

Pontos árajánlatok beszerzése

Készítse elő az alábbi információkat árajánlat kérése előtt, hogy gyorsan pontos árazást kapjon:

- Vektoros tervezési fájlok DXF, DWG vagy STEP formátumban

- Anyag típusa és minőségi besorolása

- Anyag Vastagság

- Szükséges mennyiség

- Tűréshatár követelményei (ha szigorúbbak az alapértelmezettnél)

- Szükséges felületkezelési műveletek

- Szállítási határidők elvárásai

Sok online platform már most is azonnali árajánlatot kínál – töltsd fel a fájlt, válaszd ki az anyagparamétereket, és másodpercek alatt megkapod az árakat. Ezek az automatizált rendszerek algoritmikusan számolják ki a vágási útvonal hosszát, a döfések számát és az anyagfelhasználást. Ugyanakkor előfordulhat, hogy nem jelzik a gyártási problémákat, amelyeket egy emberi ellenőrzés észrevehetne.

Annak megértése, mi határozza meg az árajánlatot, lehetővé teszi számodra, hogy informált kompromisszumokat köss a költség, a minőség és az időkeret között. A következő szempont – a lézeres vágóképességek összeegyeztetése a saját iparági alkalmazásoddal – dönti el, hogy egy adott szolgáltatás valójában képes-e teljesíteni a projekt igényeit.

Lézeres vágású fémmegmunkálás ipari alkalmazásai

Már látta a technológiát, megismerte az anyagokat, és tudja, mi határozza meg az árakat. De itt kerül sor a dolog lényegére: a gyakorlati alkalmazásokra, ahol a lézeres fémvágó szolgáltatások igazolják értéküket. Míg a versenytársak általános iparági listákat kínálnak, a részletek itt fontosak – mert pontosan megérteni, hogyan oldja meg ez a technológia az adott gyártási kihívásokat, segít abban, hogy eldönthessük, alkalmas-e a projektjére.

A járművek biztonságát garantáló alvázalkatrésztől kezdve a homlokzatokat megváltoztató dekoratív panelekig a precíziós lézervágás olyan alkalmazásokat tesz lehetővé, amelyek hagyományos gyártási módszerekkel gyakorlatilag vagy egyáltalán nem lennének kivitelezhetők. Akár helyben keres lézeres fémvágó szolgáltatásokat, akár országszerte értékeli az acéllap vágási szolgáltatásokat, ezek ismerete hatékonyabbá teszi a szolgáltatókkal folytatott kommunikációt, és segít reális elvárásokat megfogalmazni.

Gépjármű- és repülőgépipari precíziós alkatrészek

Az autóipar ritka kombinációt követel meg: összetett geometriák, szűk tűrések és hatalmas gyártási mennyiségek – mindezt a versenyképes költségek fenntartása mellett. A lézeres vágás minden területen kiváló teljesítményt nyújt.

Miért uralkodik ez a technológia az autógyártásban? ACCURL iparági elemzése a lézeres vágás jelentősen hatékonyabb a hagyományos fémszerkezeti eljárásoknál, mint például az alakvágás vagy a plazmavágás, és egyszerűsíti a járműgyártást, ahol minden milliméter számít. A nagyteljesítményű szálas lézer biztosítja a biztonsági szempontból kritikus alkatrészekhez szükséges pontosságot.

- Alkatrészek az alvázhoz: A keretek, keresztrudak és szerkezeti megerősítések pontos mérettűrést igényelnek a ütközési teljesítmény fenntartásához. A lézerrel vágott alkatrészek állandóan ±0,076 mm-es tűrésben maradnak ezer darabos sorozatgyártás során is.

- Konzolok és rögzítőelemek: A motorrögzítések, felfüggesztési konzolok és karosszéria-támasztékok pontos furatelhelyezést igényelnek a szerelőszalag hatékonyságához. A nem megfelelően illesztett furatok selejtalakat és gyártási késéseket jelentenek.

- Szerkezeti alkatrészek: Az A-oszlopok, B-oszlopok és a tető merevítései olyan nagy szilárdságú acélt használnak, amelyet a hagyományos kivágás nehézségek nélkül nem tud tisztán feldolgozni. A lézeres vágás képes az előrehaladott nagy szilárdságú acélok feldolgozására anélkül, hogy eszközkopás lépne fel, mint a mechanikus módszereknél.

- Kipufogórendszer alkatrészei: Hőpajzsok, flanselemek és rögzítőkonzolok tiszta éleket igényelnek, amelyek nem okoznak feszültségkoncentrációt magas hőmérsékletű környezetben.

- Belső burkolat konzoljai: Műszerfal-tartók, ülésvázak és központi konzol rögzítőelemei csúsztatómentes éleket igényelnek a szerelés során dolgozók biztonsága érdekében.

A repülőgépipari alkalmazások még tovább növelik a pontossági követelményeket. Amikor az alkatrészek 35 000 láb magasságban repülnek, a meghibásodás lehetősége kizárt.

A légi- és űrrepülési ipar használja a lézeres vágás lehetőségét olyan alkatrészek előállítására, amelyek szigorú tűréshatárokat tartanak be, miközben megőrzik a szerkezeti integritást – elsődleges fontosságú szempont olyan alkalmazásoknál, ahol a tömegcsökkentés közvetlenül az üzemanyag-hatékonyságra és a hasznos teherre hat. A légi- és űrrepülési ipart kiszolgáló acél lézeres vágószolgáltatások gyakran rendelkeznek például AS9100 minősítéssel, amely igazolja a minőségbiztosítási rendszer megfelelőségét.

- Repülőgéptest szerkezeti elemek: Az alumínium- és titánötvözetekből készült bordák, gerendák és burkolati merevítők pontos tömegszabályozást igényelnek. Minden gramm számít, amikor ezrek órányi repülési időre vetítve számoljuk az üzemanyag-fogyasztást.

- Motoros részek: A turbinapályák lengéscsillapítói, égéstér-béleletek és kipufogóalkatrészek rosszul gépelhető, de tisztán lézeresen vágható exotikus ötvözeteket használnak.

- Avionika házak: Az érzékeny elektronikai berendezések védelmét szolgáló házaknak pontos méretmeghatározásra van szükségük az EMI-védelem és a megfelelő tömítés érdekében.

- Belső alkatrészek: Az ülésvázak, konyhafelszerelések és csomagtartó-kiegészítők tervezése a tömegcsökkentés és a tartóssági követelmények közötti egyensúlyt jelenti.

Barkácsolók és kisgyártók számára egy hobbit célú lézeres vágószolgáltatás méretarányos modellalkatrészeket, drónalkatrészeket és egyedi autókiegészítőket készíthet ugyanazzal a technológiával, amely nagyobb mennyiségekben az OEM gyártókat is kiszolgálja—csak kisebb darabszámokban.

Elektronikai és ipari berendezések alkalmazásai

Az elektronikai gyártás olyan pontosságot igényel, ahol a hagyományos gyártási módszerek határaikhoz érnek. A Think Robotics szerint a lemezbetételek gyártása gazdaságos megoldás elektronikai házak esetében, ahol a lézeres vágás pontos síkrajzokat állít elő különböző anyagokból.

- Házak és vázak: Szerverházak, irányítópult dobozok és berendezési szekrények esetében pontos kivágásokra van szükség kijelzőkhöz, csatlakozókhoz és szellőzéshez. A lézeres vágás ezeket az elemeket egyetlen művelettel hozza létre, így elkerülhető több gépi beállítás szükségessége.

- Hűtőbordák és hőkezelés: Az összetett bordás mintázatú alumínium hűtőbordák hatékonyan vezetik el az alkatrészek hőjét. A lézeres vágás gyorsabban előállítja ezeket a bonyolult geometriákat, mint a megmunkálás, miközben megőrzi a vékony falvastagságokat, amelyek maximalizálják a felületet.

- EMI-védettség: Az RF-zárt burkolatoknak konzisztens szélminőségre van szükségük a tömítés megfelelő illeszkedése érdekében. A lézeres vágás tiszta, áthúzásmentes élei – amelyekről az Indaco Metals megjegyzi, hogy majdnem nincs utómegmunkálás szükséges – megbízható árnyékolási teljesítményt biztosítanak.

- Rack szerelőhardver: Szerver sínk, kábelszervező panelek és berendezési konzolok pontos lyukmintázatra van szükségük, amely megfelel az ipari szabványos rögzítési előírásoknak.

- NYÁK-tartó szerkezetek: Kártya-vezetők, távtartók és rögzítőlemezek pontosan pozicionálják a nyomtatott áramköröket a burkolatokon belül.

Az ipari gépgyártás mindenféle területet átfog, a gyártásautomatizálástól a mezőgazdasági gépekig. Ezeknél az alkalmazásoknál általában a tartósság és a funkcionalitás kerül előtérbe az esztétika helyett – ugyanakkor továbbra is szükség van méretpontosságra a megfelelő összeszereléshez és működéshez.

- Gépvédők és biztonsági burkolatok: A perforált védőlemezek láthatóságot és légáramlást biztosítanak, miközben megakadályozzák az operátor érintkezését mozgó alkatrészekkel. A lézeres vágás nagy felületű lemezeknél is konzisztens lyukmintát eredményez.

- Szállítórendszer-alkatrészek: Az oldalirányú vezetők, rögzítőkonzolok és meghajtótartó házak folyamatos üzemre alkalmasak igénybevett környezetekben.

- Mezőgazdasági gépek: A betakarítógép alkatrészei, munkavégző szerkezetek rögzítőelemei és szerkezeti alkatrészek kemény terepi körülményeket kell, hogy elviseljenek, miközben pontos működést biztosítanak.

- Anyagmozgató berendezések: A targoncacsatolmányok, palettaállvány-alkatrészek és a raktár-automatizálási hardver szilárdságot és méretpontosságot igényelnek.

Építészeti és díszítő fémmegoldások

Amikor a megjelenés ugyanolyan fontos, mint a funkcionalitás, a lézeres vágás olyan tervek megvalósítását teszi lehetővé, amelyek más módszerekkel gazdaságosan nem kivitelezhetők. Itt mutatja meg igazán a technológia kreatív lehetőségeit.

Az építészeti alkalmazások a lézeres vágást az ipari környezeteken túl a dizájn és esztétika világába is elvitték. A technológia képessége, hogy vastag acéllemezeket vághasson és pontos vágásokat hozzon létre, nélkülözhetetlenné teszi a szerkezeti szilárdság és vizuális megjelenés kombinálásában – amelyet különösen keresnek a modern építészetben.

- Dekoratív homlokzati panelek: Épületek külső burkolatai bonyolult geometrikus mintákkal, organikus formákkal vagy márkaképekkel. Ezek a nagy méretű panelek száz négyzetméteren át konzisztens minőséget igényelnek.

- Belső térelválasztó rácsok: Magánéletvédelmi válaszfalak, kiemelkedő falak és helyiségeket elválasztó elemek, amelyek a funkcionalitást művészi kifejeződéssel ötvözik.

- Lépcsőelemek: Térfogati betűk, megvilágított feliratfelületek és irányrendszerek, amelyek pontos karakterformálást és konzisztens élsimítást igényelnek.

- Táblák és útmutató rendszerek: Lépcsőspályák, korlátpanelek és korláttámla-kialakítások, amelyek a hasznossági szerkezeteket dizájn-nyilatkozattá alakítják.

- Egyedi bútoralkatrészek: Asztallábak, szék vázak és polcrendszerek alkatrészei, amelyek ipari anyagokat finomított tervezéssel kombinálnak.

- Művészi installációk: Szobrászati elemek, függesztett mennyezetek és ünnepi darabok, amelyek a kreatív határokat feszegetik.

A városközpontok különösen aktív piacokká váltak az építészeti lézeres vágás terén. Ha a Northeast régióban található, a lézeres vágás NYC és a lézeres vágás New York szolgáltatók építészeket, tervezőket és gyártókat látnak el, akik gyors átfutási időt igényelnek egyedi fémmegmunkálások esetén. Számos ilyen műhely kínál lézeres gravírozás NYC szolgáltatásokat is szöveg, logók vagy felületi textúrák hozzáadásához a megmunkált alkatrészekhez.

A táblajelzési és reklámipar különösen profitál a lézeres vágás pontosságából. Olyan táblák, kijelzők és promóciós anyagok készítése, amelyek egyaránt bonyolultak és figyelemfelkeltők, pontosan olyan egyedi kombinációt igényelnek, mint a pontosság, sebesség és sokoldalúság – így ideális megoldást nyújtanak hatásos marketinganyagokhoz, amelyek segítenek a vállalkozásoknak kiemelkedni zsúfolt piacokon.

Alkalmazások illesztése a szolgáltatási képességekhez

Nem minden lézeres vágó szolgáltató képes egyformán jól kiszolgálni az iparágakat. Egy építészeti panelekre specializálódott műhelynek hiányozhatnak a repülőgépipari alkatrészekhez szükséges tanúsítványok. Egy nagy volumenű autóipari beszállító pedig nem biztos, hogy olyan tervezési rugalmasságot kínál, amelyre egyedi díszítőmunkákhoz szükség van.

Amikor egy adott alkalmazásra kiértékeli a szolgáltatókat, vegye figyelembe ezeket az illeszkedési tényezőket:

- Anyagismeret: Rendelkezik-e a műhely rendszeresen a szükséges ötvözetekkel és vastagságokkal?

- Tűrési képességek: Képes-e az Ön alkalmazásához szükséges pontosságra?

- Mennyiségi rugalmasság: Hatékonyan kezeli-e a mennyiségi igényeit – legyen szó prototípusról vagy tömeggyártásról?

- Másodlagos műveletek: Tudja-e biztosítani az Önnek szükséges alakítási, felületkezelési és szerelési szolgáltatásokat?

- Ipari tanúsítványok: Rendelkezik-e az Ön ágazatára vonatkozó minőségi tanúsítványokkal?

Ezen ipari alkalmazások megértése keretet ad a lehetséges szolgáltatók értékeléséhez. A következő lépés – pontosan tudni, mely kritériumok választják el a minőségi szolgáltatásokat a közepesektől – biztosítja, hogy olyan partnert válasszon, aki valóban képes teljesíteni a projektje követelményeit.

Hogyan értékeljünk és válasszunk lézeres vágószolgáltatót

A közelben elérhető lézeres fémvágó szolgáltatások keresése tucatnyi lehetőséget eredményez – de hogyan különböztethetjük meg azokat a szolgáltatókat, akik folyamatosan magas minőséget nyújtanak, azoktól, akik egyszerűen csak rendelkeznek vágóberendezéssel? Az átlagos beszállító és a kiváló partner közötti különbség gyakran eldönti, hogy projektje sikerrel zárul vagy drága lecke lesz a beszállítókiválasztásban.

A vásárlók többsége elsősorban az árat veszi figyelembe egyéni lézeres vágószolgáltatások értékelésekor. Ez hiba. A legolcsóbb ajánlat gyakran a legdrágább megoldássá válik, ha a alkatrészek mérethibásan érkeznek meg, az anyagok nem felelnek meg az előírásoknak, vagy a szállítási határidők folyamatosan csúsznak. Annak megértése, mi különbözteti meg a minőségi szolgáltatókat a kommoditás boltoktól, lehetővé teszi, hogy olyan döntéseket hozzon, amelyek megvédik projektjeit és jó hírét.

Fontos tanúsítványok és minőségi szabványok

A tanúsítványok nem csupán falidíszek – ők a rendszeres minőségirányítási kötelezettségek ellenőrzött teljesítését jelentik. Amikor egy lézeres fémvágó szolgáltatás rendelkezik megfelelő tanúsítványokkal, független ellenőrök erősítették meg, hogy folyamataik kielégítik a szigorú nemzetközi szabványokat.

Általános gyártási alkalmazások esetén az ISO 9001 tanúsítvány azt jelzi, hogy a szolgáltató dokumentált minőségirányítási rendszert alkalmaz, amely minden szinten jelen van, a bejövő anyagok ellenőrzésétől egészen a kész alkatrészek hitelesítéséig. Ez az alaptanúsítvány folyamatosságra utal, de nem terjed ki iparág-specifikus követelményekre.

Az autóipari alkalmazásokhoz IATF 16949 tanúsítvány szükséges. A szerint a International Automotive Task Force , ez a tanúsítvány azt jelenti, hogy a vállalat kifejlesztett egy „folyamat-orientált minőségirányítási rendszert, amely folyamatos fejlesztést, hibák megelőzését, valamint eltérések és hulladék csökkentését biztosítja”. A BMW, a Ford és a Stellantis soraiban álló nagy autógyártók megkövetelik beszállítóiktól az egész ellátási láncban, hogy rendelkezzenek ezzel a minősítéssel.

Miért fontos ez, ha alváz-tartóelemeket vagy szerkezeti alkatrészeket vásárol? Az IATF 16949 tanúsítvánnyal rendelkező szállítók bebizonyították, hogy képesek folyamatosan olyan minőségi alkatrészek gyártására, amelyek megfelelnek az autóipar szigorú előírásainak. A tanúsítási eljárás minden területet értékel, a beszállítói menedzsmenttől a statisztikai folyamatszabályozásig annak érdekében, hogy a minőség rendszeres legyen, ne a véletlenen múljon.

Olyan rozsdamentes acél lézeres vágási szolgáltatásoknál, amelyek élelmiszer-feldolgozó vagy gyógyszeripari alkalmazásokat támogatnak, olyan szolgáltatókat keressen, akik ismerik az FDA és a higiénikus tervezési követelményeket. Az űrrepülési alkatrészek esetében az AS9100 minősítés szükséges, amely igazolja a repülőipari iparág minőségi szabványainak való megfelelést.

Amikor egy közeli fémvágó szolgáltatást értékel, kérdezzen közvetlenül a minősítésekről, és kérjen másolatokat. A megbízható szolgáltatók kiemelten jelenítik meg minősítéseiket, és szívesen biztosítják a dokumentációt. Ha vonakodnak vagy homályos válaszokat adnak, az arra utalhat, hogy a minősítéseket ugyan említik, de azok nem naprakészek.

Felszerelések képességei és technológia

A műhelyben üzemeltetett gépek közvetlenül meghatározzák, hogy mit tudnak – és mit nem tudnak – hatékonyan előállítani. Ahogy azt már említettük, Emery Laser kiválasztási útmutatója a fejlett lézeres vágógépek, például a szálas lézerek, kiváló pontosságot, sebességet és hatékonyságot nyújtanak, miközben összetett terveket dolgoznak fel minimális anyagveszteséggel.

Amikor lemezfémből készült lézeres vágási szolgáltatásokat értékel, vizsgálja meg ezeket a berendezési tényezőket:

- Lézer típusa és teljesítménye: A szálas lézerek vékonyabb és közepes anyagvastagságoknál nyújtanak kiváló teljesítményt; a nagy teljesítményű rendszerek pedig vastagabb anyagokat is képesek kezelni. Győződjön meg arról, hogy a berendezésük megfelel az Ön anyagigényeinek.

- Asztal mérete: A berendezés által kezelhető maximális lemezméretek. A nagyobb munkaasztalok nagyobb alkatrészeket tudnak fogadni, és hatékonyabb elhelyezést tesznek lehetővé sorozatgyártás esetén.

- Automatizációs szint: Az automatizált anyagmozgatási rendszerek csökkentik a munkaerőköltségeket és javítják az egységességet. Érdeklődjön, hogy termelési mennyiségek esetén használnak-e automatikus betöltést/kirakodást.

- Szoftveres képességek: A modern CAD/CAM szoftverek, például a SolidWorks integrációja és a fejlett alkatrész-elrendezési optimalizálás csökkentik az anyagpazarlást és növelik a pontosságot. A minőségi szolgáltatók naprakész szoftverekbe fektetnek, nem elavult rendszerekbe.

- Karbantartási gyakorlatok: A jól karbantartott berendezések folyamatosan megbízható eredményeket hoznak. Érdeklődjön a kalibrálási ütemtervekről és az előzetes karbantartási programokról.

Egy régebbi berendezéssel működő CNC lézeres vágószolgáltatás nehézségekbe ütközhet a tükröző anyagok, szűk tűrések vagy vastag alapanyagok esetén, amelyeket a modern szálas rendszerek rutinszerűen kezelnek. Ne feltételezze, hogy minden szolgáltató azonos képességekkel rendelkezik.

Minőségirányítási folyamatok és tűrésre vonatkozó garanciák

A berendezés önmagában nem garantálja a minőséget – ehhez szisztematikus ellenőrzési és hitelesítési folyamatokra van szükség. Annak megértése, hogy egy lehetséges szolgáltató hogyan ellenőrzi a munkáját, feltárja, hogy a hibákat még a szállítás előtt észreveszik-e, vagy csak akkor derül ki, amikor Ön már felfedezte őket.

A minőségi rozsdamentes acél lézeres vágási szolgáltatások több fázisban is elvégeznek ellenőrzéseket:

- Bejövő anyagok ellenőrzése: Az anyagtípus, -vastagság és minősítés megerősítése a vágás megkezdése előtt, hogy megfeleljen az előírásoknak.

- Első mintadarab ellenőrzése: A kezdeti darabok alapos mérése a rajzok alapján, mielőtt a gyártás folytatódna.

- Folyamatközbeni mintavétel: Időszakos méretpontossági ellenőrzések a termelés során, hogy a méreteltolódást még nagyobb mennyiségre kiterjedő problémává válás előtt észrevegyék.

- Végleges ellenőrzés: A kész darabok teljes specifikációnak való megfelelésének ellenőrzése a csomagolás és szállítás előtt.

- Dokumentáció: Szükség esetén ellenőrzési jelentések, anyagminősítések és nyomkövetési iratok biztosítása.

Érdeklődjön a lehetséges szolgáltatóknál az ellenőrző berendezéseik felől. A koordináta mérőgépek (CMM) teljes 3D-s ellenőrzést biztosítanak összetett geometriák esetén. Az optikai vetítők ellenőrzik a profilpontosságot. Egyszerű tolómérők elegendőek alapméretekhez, de összetett elemek megbízható ellenőrzésére nem alkalmasak.

A tűréshatár-garancia fontos. Egy olyan szolgáltatónak, amely ±0,003 hüvelyeges képességet állít, dokumentált bizonyítékkal kell alátámasztania ezt az állítást – nemcsak marketingbejelentésekkel. Kérjen tűrési tanulmányokat vagy képességadatokat, amelyek igazolják, hogy a szolgáltató valóban folyamatosan eléri a megadott specifikációkat.

Átfutási idő megbízhatósága és kapacitás

Az ígért átfutási idők semmit sem érnek, ha a szállítási határidőket rendszeresen késve tartják be. Az iparági iránymutatások szerint a késések költséges leállásokhoz és lejárt határidőkhöz vezethetnek – ezért az átfutási idő megbízhatósága kritikus értékelési tényező.

A szállítási teljesítmény értékelésekor tegye fel ezeket a kérdéseket:

- Mennyi jelenlegi átfutási ideje a szabványos megrendeléseknek? Hasonlítsa össze a becsült határidőket több szolgáltató között valóságellenőrzés céljából.

- Hogyan kezeli a sürgős igényeket? A sürgős projektekre való rugalmasság azt jelzi, hogy a szolgáltatónak van kapacitás-tartaléka és folyamatai is rugalmasak.

- Mennyi az időben történő teljesítési aránya? A minőségi szolgáltatók nyomon követik ezt a mutatószámot, és bizalommal osztják meg. A vonakodás problémára utal.

- Hogyan tájékoztat a késésekről? A menetrend-változások proaktív bejelentése szakmai hozzáállást jelez; ha csak akkor tud a késésről, amikor az alkatrészek nem érkeznek meg, az rendszerhibára utal.

A gyors prototípuskészítési képesség elválasztja azokat a szolgáltatókat, akik támogatják a termékfejlesztést. Egy olyan műhely, amely 5 napos gyors prototípuskészítési átfutási időt kínál, gyorsabb tervezési iterációt tesz lehetővé, mint amelyik három hetet igényel az első mintákhoz. Az autóipari fémszerkezetek gyártásához olyan szolgáltatók, mint a Shaoyi (Ningbo) Metal Technology ötvözi az IATF 16949 tanúsítvánnyal rendelkező minőséget az 5 napos gyors prototípuskészítéssel és a 12 órás árajánlati átfutási idővel – bemutatva, hogyan képesek a vezető gyártók a sebességet a minőségi rendszerkövetelményekkel összhangba hozni.

DFM támogatás és kommunikációs reakcióidő

A gyártásra való tervezés (DFM) visszajelzése az elfogadható beszállítókból értékes partnereket varázsol. Azok a szolgáltatók, akik proaktívan azonosítják a tervezési hibákat, költségcsökkentő módosításokat javasolnak, és elmagyarázzák a gyártási korlátozásokat, többet nyújtanak, mint egyszerűen csak a vágás.

A teljes körű DFM-támogatás a következőket foglalja magában:

- Gyártásra tervezés áttekintése: Olyan jellemzők azonosítása, amelyek minőségi problémákat okozhatnak a vágás megkezdése előtt.

- Költségoptimalizálási javaslatok: Olyan tervezési módosítások javaslata, amelyek csökkentik a feldolgozási időt anélkül, hogy funkcióbeli kompromisszumot hoznának.

- Anyagajánlások: Tanácsadás az optimális anyagválasztásról, figyelembe véve a teljesítményt, a költségeket és az elérhetőséget.

- Tűrési útmutató: Annak elmagyarázása, hogy milyen pontosság érhető el adott anyagokhoz és geometriákhoz.

- Másodlagos műveletek koordinálása: Alakítási, felületkezelési és szerelési igények hatékony kezelése.

A kommunikációs reakcióképesség feltárja a szervezeti kultúrát. Egy szolgáltató, aki gyorsan válaszol technikai kérdésekre, ügyfélközpontúságot mutat. Aki egyszerű lekérdezésekre napokat vesz igénybe, valószínűleg nehézségei vannak az összetettebb problémákkal. Az első kapcsolatfelvétel során figyeljen a válaszidőre és a válaszok minőségére – ezek a minták a teljes együttműködés során fennmaradnak.

Kérdések, amelyeket érdemes feltenni a szolgáltató kiválasztása előtt

Méricskélési szempontok birtokában az alábbi konkrét kérdések segítenek megkülönböztetni a minőségi egyedi lézeres vágószolgáltatásokat az árucikk-szállítóktól:

- Milyen tanúsítványokkal rendelkezik, és tud-e bemutatni jelenleg érvényes dokumentációt? Minimum ISO 9001 szabványt keressen; IATF 16949-et járműipari alkalmazásokhoz.

- Milyen lézertechnológiát használ az én adott anyagomhoz és vastagságomhoz? Győződjön meg róla, hogy berendezéseik megfelelnek az Ön követelményeinek.

- Milyen tűréseket tudnak garantálni, és hogyan ellenőrzik azokat? Kérjen képességdokumentációt, ne csak marketing állításokat.

- Mi az átlagos átfutási idejük, és mi az időben történő teljesítési arányuk? A mennyiségileg meghatározott mutatók jobbak a homályos biztosítékoknál.

- Nyújt-e DFM-visszajelzést a benyújtott tervekhez? A proaktív gyártásbarát felülvizsgálat a partnerségi mentalitást jelzi.

- Milyen ellenőrzési eljárásokat alkalmaz, és milyen dokumentáció kíséri a szállítmányokat? A minőségellenőrzés megértése felfedi az eljárás érettségét.

- Tudnak-e ajánlásokat bemutatni ügyfelektől az én iparágamból? A megfelelő tapasztalat csökkenti a tanulási görbét és a kockázatokat.

- Hogyan kezeli az eltérő minőségű alkatrészeket? A világos szabályozás a minőségi problémák kezelésére védi az érdekeit.

- Milyen másodlagos műveleteket végeznek saját üzemben? Az összevont beszerzés leegyszerűsíti ellátási láncát.

- Milyen gyorsan szokott általában visszatérni az árajánlatokkal? Az árajánlatok leadási ideje tükrözi az általános reakciókészséget. A vezető szolgáltatók standard igények esetén 12 órás árajánlat-készítési időtartamot kínálnak.

Ha kritikus alkalmazáshoz rozsdamentes acélt kell lézervágnia a közelben, ezek a kérdések elválasztják azokat a szolgáltatókat, akik valóban támogathatják igényeit, azoktól, akik egyszerűen csak fogadják a rendeléseket, és remélik a megfelelő eredményt.

Az idő, amit alaposan kiválasztott szolgáltatók értékelésére fordít, hosszú távon megtérül az együttműködés során. Egy minőségi partner csökkenti a teljes költségeket a visszautasítások csökkenésével, gyorsabb iterációkkal és megbízható szállítással – ezek a megtakarítások messze meghaladják azt a felárat, amit szolgáltatásaik esetleg igényelhetnek.

A szolgáltató kiválasztásához szükséges világos kritériumok ismeretében az utolsó lépés annak alkalmazása konkrét projektszükségleteihez igazítva.

A megfelelő döntés meghozatala fémvágó projektjéhez

Most már láthatja a lézervágó fémfeldolgozó szolgáltatások mögött rejlő részleteket – a technológiai különbségeket, amelyekről a vállalkozások ritkán beszélnek, az árképzési tényezőket, amelyek megértését inkább elkerülik, valamint az értékelési szempontokat, amelyek elválasztják a minőségi szolgáltatókat a gépek tulajdonosaitól. Ez a tudás átalakítja Önt passzív vásárlóból olyan informált ügyfélle, aki jobb árakat, gyorsabb átfutási időt és kiválóbb eredményeket tud kialkudni magának.

Akár egy prototípus testreszabott fémvágású alkatrészeit készíti el, akár gyártáshoz szükséges mennyiségeket szeretne beszerezni, vagy lézeres fém díszeket tervez művészi projektekhez, az alapelvek mindig ugyanazok maradnak. Szűrjük le az összes információt olyan használható útmutatássá, amely pontosan illeszkedik konkrét helyzetéhez.

Főbb tanulságok lézeres vágási projekthez

A kiválasztott technológia közvetlenül befolyásolja a költségeket és a minőséget. A szálas lézerek vezető szerepet töltenek be a vékony és közepes vastagságú fémek lézeres vágásában, kiváló hatékonyságuk és sebességük miatt. A CO2 rendszerek viszont a vastagabb anyagoknál és vegyes anyagokat feldolgozó műhelyekben teljesítenek jobban. Ennek a különbségnek az ismerete segít abban, hogy meg tudja ítélni, alkalmas-e egy szolgáltató berendezése az Ön igényeire – vagy csak azt használja, ami náluk éppen van, nem pedig azt, amire projekten valójában szüksége van.

Az anyagválasztás a alapvető specifikációkon túl is kiterjed. A fényt visszaverő fémek, mint az alumínium és a réz, speciális paramétereket igényelnek, amelyek befolyásolják az árakat. Az előkészítés fontos. A vastagsági beállítások exponenciálisan hatnak a vágási időre és költségre. A legvékonyabb, de funkcionális szempontból megfelelő anyag kiválasztása továbbra is az egyik leghatékonyabb költségcsökkentési stratégia.

A tervezés optimalizálása az Ön feladata, nem a beszállítóé. A fájl-előkészítés, elemméretek, vágási rések figyelembevétele és a lemezkihasználás hatékonysága mind hatással van a végső számlára. Egy jól optimalizált terv egy minőségi rozsdamentes acél vágási szolgáltatónál olcsóbb, mint egy bonyolult terv a piacon elérhető legolcsóbb szolgáltatótól.

A tanúsítványok számítanak – különösen kritikus alkalmazások esetén. Az IATF 16949 tanúsítvány igazolja az autóipari minőségű rendszereket. Az ISO 9001 alapvető folyamatrendszert határoz meg. Ezek nem csak marketing állítások; független harmadik fél általi ellenőrzést jelentenek a szisztematikus minőségirányítás terén.

A legolcsóbb árajánlat gyakran a legdrágább lehetőséggé válik, ha az alkatrészek túlméretben érkeznek, az anyagok nem felelnek meg az előírásoknak, vagy a szállítási határidők többször is elcsúsznak.

Következő lépések a projekt követelményeitől függően

Bajnokok és alkotók számára: Kezdje a tervezési fájl előkészítésével. Alakítsa át elképzelését vektorformátumba (DXF vagy SVG), ellenőrizze a minimális elemméreteket a kiválasztott anyagvastagsághoz képest, és távolítsa el a duplikált vonalakat. Számos lézeres vágószolgáltató fém esetén azonnali online árkalkulációt kínál – töltse fel fájlját, válassza ki az anyagokat, és hasonlítsa össze az árakat több szolgáltatónál, mielőtt döntene.

Mérnökök és termékfejlesztők számára: A gyártáskönnyítést már a kezdetektől figyelembe kell venni. Alkalmazza ezeket a tervezési irányelveket a CAD-munka elején, hogy elkerülje a későbbi problémákat az árajánlatkérés során. Kérjen DFM-visszajelzést a lehetséges szállítóktól – technikai érdeklődésük jelzi a partnerségi potenciált. Gyors iteráció érdekében elsőbbséget élveznek azok a gyártóüzemek, amelyek 5 napos prototípusgyártási határidőt kínálnak, így felgyorsíthatja fejlesztési ciklusát.

Beszerzési szakemberek részére: Építse fel értékelési keretét a megadott szempontokra: tanúsítványok, felszereltség, minőségi folyamatok és szállítási megbízhatóság. Kérjen tűréshatár-dokumentációt és időben történő szállítás mérőszámait – ne csak marketing állításokat. Folyamatos termelési igények esetén több forrást is minősítsen a beszerzési lánc védelme érdekében.

Kifejezetten járműipari alkalmazások esetében: IATF 16949 tanúsítvány elengedhetetlen a futóműveknél, felfüggesztésnél és szerkezeti alkatrészeknél. Ha az ön projektje tanúsított minőséget igényel az autóipari fémszerkezet-gyártásban, Shaoyi (Ningbo) Metal Technology 12 órás árajánlati forgási időt kínál, amelyhez kiterjedt DFM-támogatás és 5 napos gyors prototípuskészítés társul – így lehetővé válik a tervek gyors érvényesítése, mielőtt nagyobb termelési mennyiségekbe kezdene.

Bármilyen alkalmazás esetén – ipari felszerelésektől a díszítő fémmunkákig – az előrelépés útja a megfelelően elkészített tervezési fájlokkal, valószerű anyag- és tűréshatár-meghatározásokkal, valamint alapos szolgáltatóértékeléssel kezdődik. A jelen útmutatóból szerzett ismeretek birtokában jobb eredményeket érhet el, mint azok a vevők, akik a lézeres fémvágó szolgáltatásokat árucikk-szerű vásárlásként kezelik.

Mi a következő lépés? Készítse el tervezési fájlját a bemutatott irányelvek szerint, gyűjtse össze anyagspecifikációit, és kérjen árajánlatokat olyan szolgáltatóktól, amelyek képességei igazodnak igényeihez. Az elegendő eredmény és a kiváló teljesítmény közötti különbség gyakran azon múlik, hogy a megrendelés leadása előtt felteszi-e a megfelelő kérdéseket.

Gyakran ismételt kérdések a lézeres fémvágó szolgáltatásokkal kapcsolatban

1. Mennyibe kerül a fém lézervágása?

A lézeres acélvágás általában óránként 13–20 USD gépidőre, de a tényleges ár több tényezőtől is függ az óradíjakon túl. Az anyag típusa és vastagsága a legnagyobb hatással bír: a vastagság megduplázódása több mint duplájára növelheti a vágási időt. A vágás összetettsége is jelentős: a bonyolult, hosszú kerületű tervek drágábbak, mint az egyszerű formák. A döfési szám is befolyásolja az árképzést, mivel minden lyukhoz vagy belső kivágáshoz külön döfési művelet szükséges. Pontos árajánlat kéréséhez készítsen vektoros fájlokat (DXF vagy DWG formátumban), adja meg az anyagot és a vastagságot, valamint a mennyiségi igényeket. Számos szolgáltató azonnali online árkalkulációt kínál gyors összehasonlítás céljából.

miben különbözik a szálas lézer a CO2 lézertől vágás tekintetében?

A szálas lézerek 1064 nm-es hullámhosszon működnek, és kiválóan alkalmasak vékonyabb és közepes vastagságú fémek – különösen visszaverő anyagok, mint az alumínium, réz és sárgaréz – vágására. Akár 50%-os energiahatékonyságot is elérhetnek, és minimális karbantartást igényelnek. A CO2 lézerek 10 600 nm-es hullámhosszon működnek, és továbbra is ideálisak vastagabb anyagokhoz és vegyes anyagokat feldolgozó műhelyekhez. A CO2 rendszerek gyakran simább éleket eredményeznek vastag széntartalmú acélon, valamint nemfém anyagok, például fa és akril vágására is alkalmasak. A legtöbb 25 mm-nél vékonyabb lemezfémből készülő projektnél a szálas lézerek nagyobb sebességet és alacsonyabb üzemeltetési költségeket biztosítanak.

3. Milyen fájlformátumok szükségesek lézeres vágási szolgáltatásokhoz?

A lézeres vágó gépek vektorfájlokat igényelnek – nem fényképeket vagy bitkép formátumú képeket. A leggyakrabban elfogadott formátumok a DXF (Drawing Exchange Format), DWG (AutoCAD Drawing), AI (Adobe Illustrator) és az SVG (Scalable Vector Graphics). A DXF az iparági szabvány, amely univerzális kompatibilitással rendelkezik. Küldés előtt alakítsa át az összes szöveget vonallá, távolítson el duplikált vonalakat, és ellenőrizze a méreteket 100%-os méretarányban. Ha csak raszterképe van, olyan eszközökkel, mint az Inkscape, nyomkövetéssel átalakíthatja azt vektorformátummá, de az átalakítás után ellenőrizni kell a méreteket.

4. Milyen anyagok vághatók lézerrel?

A legtöbb lézeres fémvágó szolgáltatás széntartalmú acélt (akár 25 mm-ig), rozsdamentes acélt (akár 20 mm-ig), alumíniumötvözeteket (akár 12 mm-ig), sárgaréz (akár 8 mm-ig), réz (akár 6 mm-ig) és titán (akár 6 mm-ig) feldolgozik. Az anyagok tulajdonságai közvetlenül befolyásolják a vágási paramétereket és a költségeket. Az acél jól elnyeli a lézerenergiát, így gazdaságosan vágható. A tükröződő fémes anyagok, mint az alumínium és a réz, speciális beállításokat igényelnek, és általában drágábbak. Fontos a felület állapota – a tiszta, olajtól, oxidációtól és nedvességtől mentes anyagok jobb eredményt adnak kevesebb problémával.

5. Hogyan válasszam ki a megfelelő lézeres vágási szolgáltatót?

Értékelje a szolgáltatókat minősítések, felszerelési képességek, minőségi folyamatok és szállítási megbízhatóság alapján. Autóipari alkalmazások esetén az IATF 16949 minősítés elengedhetetlen – ez az autóipari szabványoknak megfelelő, folyamatorientált minőségirányítási rendszert igazolja. Érdeklődjön a lézeres technológia felől, hogy megfelel-e anyagkövetelményeinek. Kérjen tűréshatár dokumentációt, ne fogadja el a marketing állításokat. A minőségi szolgáltatók DFM (gyártási szempontból történő tervezés) visszajelzést nyújtanak, gyors árajánlatot (12 óra vagy kevesebb a vezető gyártóktól), valamint átlátható kommunikációt az átfutási időkről és a határidőre történő szállítás arányairól.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —