Lézeres vágás online: A tervezési fájltól az ajtóig 9 okos lépésben

Mi az a lézeres vágás, és miért érdemes azt online megrendelni

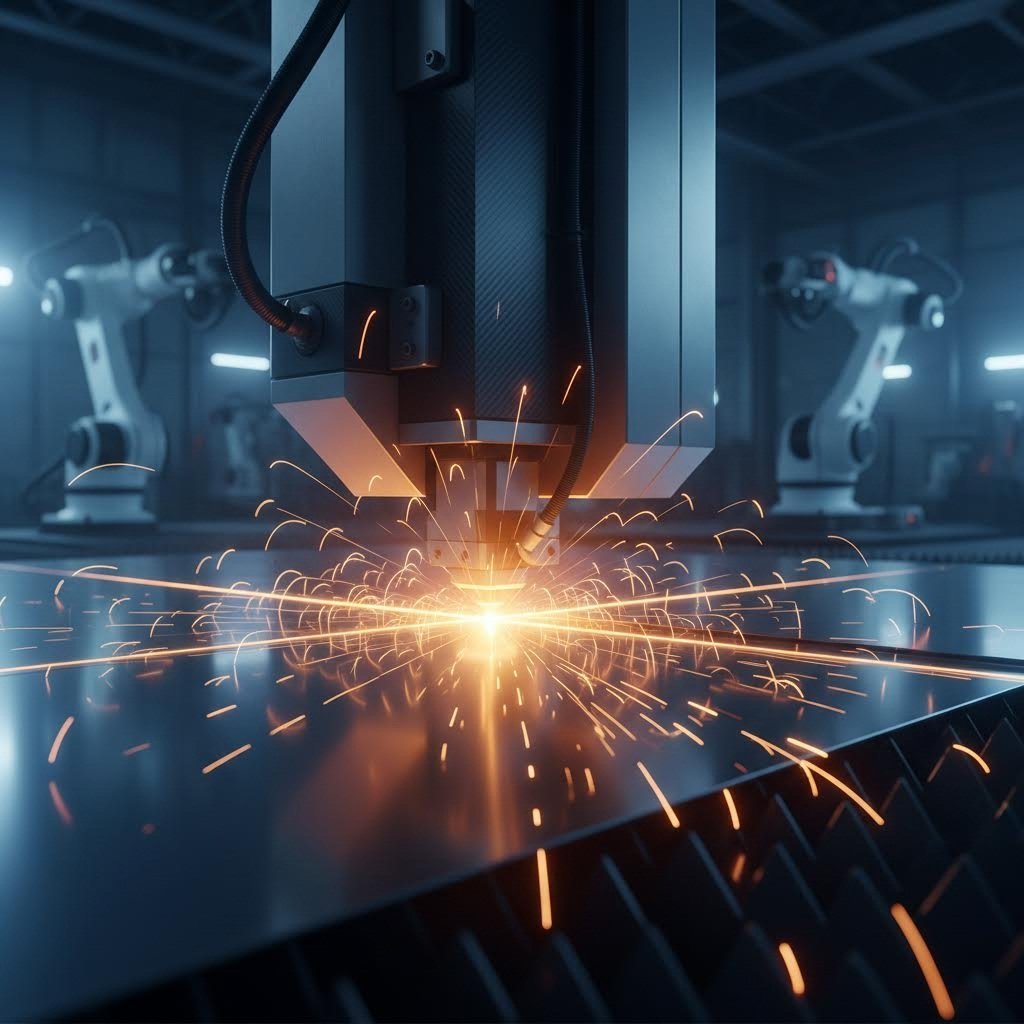

Képzelje el, hogy egy digitális tervből tökéletesen kivágott fizikai alkatrészt hozhat létre anélkül, hogy valaha is belépne egy gyárba. Ez az online lézeres vágási szolgáltatások megrendelésének ereje. De mi is pontosan a lézeres vágás? Alapjában véve ez a technológia egy erősen fókuszált fény sugarat használ anyagok olvasztására, égetésére vagy elpárologtatására figyelemre méltó pontossággal . Az eredmény? Tiszta élek, aprólékos részletek és ismételhető pontosság, amelyet a hagyományos vágási módszerek egyszerűen nem tudnak felvenni.

Ma az online lézeres vágás forradalmasította azt, ahogyan a hobbihasználók, kisvállalkozások és szakmai mérnökök hozzáférnek az ipari szintű gyártáshoz. Már nincs szükség drága berendezésekre vagy speciális képzésre ahhoz, hogy életre keltsék terveiket. Egyszerűen töltse fel fájlját, válassza ki anyagát, és várja meg, hogy a precízen levágott alkatrészek az ajtajához érkezzenek.

Hogyan válik a fókuszált fény precíziós eszközzé

A lézeres vágó mögöttes tudománya lenyűgöző, ugyanakkor egyszerű. A gép rezonátorán belül az elektronokat egy olyan folyamat során gerjesztik magasabb energiaszintre, amelyet indukált emissziónak neveznek. Amikor ezek az elektronok visszatérnek normál állapotukba, fotonokat bocsátanak ki. Ezek a fotonok tükrök között verődnek vissza, kialakítva egy lavinahatást, amely koherens, nagy intenzitású fénynyalábbá erősíti a jelet.

Ez a lézernyaláb ezután üvegszál-kábeleken vagy tükörrendszeren halad keresztül, amíg el nem éri a fókuszáló lencsét. A lencse az összes energiát rendkívül kicsi pontra koncentrálja, amely néha annál is kisebb, mint egy milliméter tört része. Ezen a fókuszpontban a hőmérséklet olyan magasra emelkedik, hogy szinte bármilyen anyagot megolvaszt vagy elpárologtat.

Amikor a lézer fémvágásra használt sugarával érintkezésbe kerül a fémfelülettel, egy nagy nyomású gázáramlás – inert nitrogén vagy reaktív oxigén – eltávolítja az olvadt anyagot a vágási útvonalról. Az eredmény egy tiszta, pontos él minimális hőhatású zónákkal. Nem fémes anyagoknál, például fánál vagy akrilnál a lézer alapvetően elégeti vagy elpárologtatja az anyagot.

Az ipari padlóktól a saját asztali böngészőjéig

A lézervágási technológia korábban hatalmas tőkeberuházást és szakosodott kezelőszemélyzetet igényelt. Ma már az online lézeres vágás platformok teljes mértékben hozzáférhetővé tették ezt a lehetőséget. Ezek a digitális szolgáltatások minden lépést kezelnek a G-kód generálásától a minőségellenőrzésig, így Ön kizárólag a tervezésre koncentrálhat.

Íme, hogyan növelte meg az online lézervágó szolgáltatások a hozzáférést:

- Nincs berendezési költség: Hagyja ki a 50 000 USD feletti gépvásárlási költséget

- Nincs tanulási görbe: Töltsön fel szabványos fájlformátumokat, mint az SVG, DXF vagy AI

- Azonnali árajánlat: Tudja meg a költségeket a megrendelés előtt

- Anyag fajta: Hozzáférés fémekhez, műanyagokhoz és speciális alapanyagokhoz

- Professzionális eredmények: Ipari pontosság ipari költségek nélkül

Akár egyetlen konzol prototípusát készíti el, akár több száz testreszabott tábla gyártására van szüksége, ezek a platformok méretezhetők az igényeinek megfelelően.

Az online lézeres vágás áthidalja a képzelet és a gyártás közötti űrt, és bárkit, aki rendelkezik tervezési fájllal, alkalmassá tesz a gyártásra.

Ebben az útmutatóban mindent megtudhat, amire szüksége van ahhoz, hogy sikeresen rendelhessen lézeresen vágott alkatrészeket online. Áttekintjük a CO2 és a szálas lézer technológiák közötti különbségeket, így megértheti, melyik alkalmasabb az Ön anyagaira. Megtudhatja, hogy mely alapanyagok – lágyacéltól az exotikus akrilokig – kompatibilisek ezekkel a szolgáltatásokkal. Legfőképpen pedig végigvesszük a fájl-előkészítést, a rendelési folyamatot, az árképzési tényezőket, valamint azt, hogyan értékelje ki a különböző szolgáltatókat.

A végére olyan tudással rendelkezik majd, amellyel bizalommal alakíthatja át következő tervezését fogalmazásból valósággá, csupán asztali böngészőjéből kiindulva.

CO2 és szálas lézertechnológia részletes magyarázata

Elgondolkozott már azon, hogy miért javasolnak egyes online szolgáltatások különböző lézertípusokat különböző anyagokhoz? A válasz a hullámhossz fizikájában és abban rejlik, hogyan nyelik el az anyagok a fényenergiát. A CO2 és a szálas lézerek közötti különbség megértése segít jobb döntéseket hozni lézeres vágás rendelésekor, így biztosítható az optimális eredmény az adott projekthez.

Így gondoljon rá: a helytelen lézertechnológia használata olyan, mintha vajkéssel próbálna szteket szeletelni. Végül is működhet, de nem kap tiszta eredményt. Nézzük meg, mi teszi egyedivé az egyes technológiákat.

CO2 lézerek szerves anyagokhoz és műanyagokhoz

A CO2 lézerek 10,6 mikrométeres hullámhosszon működnek, amelyet a szerves anyagok kiválóan nyelnek el. Ezért ezek a lézerek ideálisak fa, akrilikus üveg, bőr, textil és papír lézervágásához. Amikor ez a hosszabb hullámhossz érintkezik az anyaggal, az hatékonyan alakítja át a fényenergiát hővé, így tiszta elpárologzást eredményez minimális megfeketedéssel.

Az alábbiakat kezeli tökéletesen a CO2-technológia:

- Fa és rétegelt lemez: Sima, enyhén karamellás szélű vágások

- Akril (PMMA): Lángpolírozott, üvegszerű vágási felületek

- Bőr és anyag: Zárt szélek, amelyek ellenállnak a szakadásnak

- Papír és kartonpapír: Részletek kidolgozása szakadás nélkül

- Gumi és parafa: Tiszta profilok tömítésekhez és díszítőelemekhez

Míg egy CO2 lézeres fémvágó gép létezik, ezek a rendszerek azonban nehezen birkóznak meg a tükröződő fémmel. A hosszabb hullámhossz lepattan az alumíniumhoz és a rézhez hasonló felületekről, ahelyett hogy elnyelnék azt. Vastagabb, 20 mm-t meghaladó acéllapok esetében azonban a CO2-lézerek továbbra is kiváló élvégzést nyújtanak, amelyre egyes alkalmazásoknak szüksége van.

Az energiahatékonyság a CO2 fő hátránya. Az Xometry technológiai elemzése szerint ezek a rendszerek az elektromos bemenet csupán 5–10%-át alakítják át lézerenergiává. A maradék energia hővé alakul, ami jelentős hűtési infrastruktúrát igényel.

Fém pontos megmunkálásához szál-lézerek

A szál-lézerek 1,064 mikrométeres hullámhosszon sugároznak, ami körülbelül tízszer rövidebb, mint a CO2 lézereké. Ez a rövidebb hullámhossz hatékonyan hatol át a fémeken, így a száltechnológia dominánssá vált a fém vágásában és a lézeres fémvágó alkalmazásokban. A fizikai törvények a fémek javára döntenek, mivel ezek a hullámhosszt könnyen elnyelik, ahelyett hogy visszaverődnének.

A modern szál-lézeres vágási szolgáltatások figyelemre méltó előnyökkel rendelkeznek:

- Sebesség: 3-5-ször gyorsabb, mint a CO2 lézer az összehasonlítható fémfeldolgozási feladatoknál

- Hatékonyság: Több mint 90% falicsatlakozó hatásfok, szemben a CO2-es 5-10%-ával

- Pontosság: Kisebb vágási rések és kisebb hőhatású zónák

- Élettartam: Körülbelül 25 000 működési óra, tízszer hosszabb élettartam, mint a CO2-es készülékeké

- Visszaverődő fémes anyagok: Hatékonyan vág alumíniumot, sárgaréz, réz és titán anyagokat

A gépi vágólézerek piaca jelentősen áttért a száltechnológiára. Ipari adatok az EVS Metal forrásból kiderül, hogy a szálaszerek jelenleg a piac 60%-át uralják, évi 10,8–12,8%os növekedéssel, szemben az 5,4%-kal a CO2 rendszerek esetében.

Fémek vágásához és gravírozásához használt lézeres projektek esetén a szálaszertechnológia általában kiválóbb eredményt nyújt. A fókuszált nyaláb tisztább éleket hoz létre rozsdamentes acélon, széntartalmú acélon és legfeljebb 20 mm vastag alumíniumlemezen.

Technológiai összehasonlítás pillantásra

A megfelelő lézer kiválasztása a projekt sajátos anyagtípusától, vastagságától és minőségi követelményeitől függ. Az összehasonlítás segít megérteni, mit várhat el az egyes technológiáktól:

| A tulajdonságok | Co2 laser | Fiber lézer |

|---|---|---|

| Legjobb anyagok | Fa, akril, bőr, textil, papír, gumi, műanyagok | Acél, rozsdamentes acél, alumínium, réz, sárgaréz, titán |

| Hullámhossz | 10,6 mikrométer | 1,064 mikrométer |

| Tipikus vastagság tartomány | Legfeljebb 25 mm (szerves anyagok); 10-25 mm vagy több (vastag acéllemezek) | 0,5 mm-től 20 mm-ig optimális; akár 100 mm-ig is nagy teljesítményű rendszereknél |

| Élek minősége | Kiváló szerves anyagokon; jó vastag fémeken | Kiváló vékony-közepes fémeken; lángpolírozott pontosság |

| Vágási Sebesség | Mérsékelt; kiemelkedik nemfémeken | 3-5-ször gyorsabb fémeken; akár 100 méter per percen is vékony anyagokon |

| Energiatakarékosság | 5-10% | Több mint 90%-kal csökken |

| Működési költség | Magasabb ($12-13/óra energia) | Alacsonyabb ($3,50-4/óra energia) |

| Felszerelések élettartama | kb. 2 500 munkaóra | kb. 25 000 munkaóra |

Mikor érdemes mindegyik technológiát választani

A projekt igényei határozzák meg az optimális technológiai választást. Íme egy gyors döntési keretrendszer:

Válasszon CO2 lézeres szolgáltatásokat, ha:

- Fa, akril, bőr vagy textil feldolgozása

- Vastag acéllapok (25 mm felett) vágása, ahol elsősorban az élminőség számít

- Különféle szerves anyagok együttes feldolgozása egyetlen munkafolyamatban

- Költségvetési korlátok, amelyek az alacsonyabb berendezési költségeket részesítik előnyben az üzemeltetési hatékonysággal szemben

Válasszon szálas lézeres vágási szolgáltatásokat, ha:

- Bármilyen 20 mm-nél vékonyabb fém vágása szükséges

- Reflektáló fémekkel, például alumíniummal, sárgarézzel vagy rézzel dolgozik

- A sebesség és a gyártási mennyiség elsődleges fontosságú

- Keskeny tűrések és minimális hőhatású zónák kritikusak

A legtöbb online szolgáltatás automatikusan kiválasztja az Ön anyagválasztásához illő technológiát. Azonban ezeknek a különbségeknek az ismerete segít hatékonyabban kommunikálni a szolgáltatókkal, és reális elvárásokat kialakítani az élek minőségét, a forgási időt és az árakat illetően.

Most, hogy megértette a vágás mögötti technológiát, nézzük meg részletesen az anyagok teljes skáláját, amelyeken ezek a rendszerek működhetnek, és hogy milyen jellemzőkkel számíthatunk az egyes alapanyagok esetében.

Anyagok, amelyeken lézeres vágás végezhető online szolgáltatásokon keresztül

Tudta, hogy milyen anyagok alkalmasak az online lézeres vágásra? A válasz meglepheti Önt. Az űrállomásokban használt alumíniumtól kezdve a díszítőakrilon át modern fém lézeres vágó szolgáltatások széles körű alapanyagokat dolgoznak fel. Mindegyik anyag jellemzőinek megértése segít okosabb tervezésben, az eredmények előrejelzésében és költséges hibák elkerülésében.

Az anyagválasztás közvetlen hatással van mindentől az élek minőségétől a végső költségekig. Fedezzük fel, mi minden lehetséges, amikor fémeket, műanyagokat, fát és speciális alapanyagokat vágunk lézerrel szakmai szolgáltatások igénybevételével.

Acéltól az exotikus ötvözetekig

A fém lézeres vágás uralja az online gyártási palettát, és erre jó ok van. A modern szálas lézerek rendkívül pontosan kezelik a vékony díszítő elemektől a szerkezeti alkatrészekig szinte az összeset. A 247TailorSteel irányelvei szerint a szakmai szolgáltatások az ISO9013 szabványnak megfelelő tűréshatárokat tartanak be, tipikusan ±0,2 mm-t anyagoknál, amelyek vastagsága 3 mm alatt van.

Íme, amit az egyes fémkategóriákról tudni érdemes:

- Szoftacél (0,8–25 mm): A lézeres vágás munkalovagja vékonylemezeknél. Tiszta vágást eredményez oxigén vagy nitrogén segédgázzal egyaránt. Az oxigénes vágás gyorsabb sebességet biztosít vastagabb lemezeknél, de oxidált szélet hoz létre. A nitrogén tisztább, oxidmentes felületet eredményez, amely ideális festéshez vagy hegesztéshez. Gyakori alkalmazásai tartozékok, házak és szerkezeti alkatrészek.

- Rozsdamentes acél (0,5–20 mm): A rozsdamentes acél lézeres vágásához nitrogén segédgáz szükséges az oxidáció megelőzéséhez és a korrózióállóság fenntartásához. A vágás enyhén lassabb, mint szoftacélnál, de kiváló élszínminőséget eredményez. Népszerűen használják élelmiszeripari berendezésekben, orvosi eszközökben és építészeti elemekben.

- Alumínium (1–10 mm): Visszaverő és hővezető, az alumínium nagyobb lézer teljesítményt és gondos paramétervezérlést igényel. Amikor alumíniumot vág lézerrel, számítson kissé szélesebb vágási résszel, mint acélnál, valamint a burkolat képződésének lehetőségére az alján. Az alkalmazások elektronikai házaktól az autóipari alkatrészekig terjednek.

- Ón és sárgaréz Ezek a visszaverő fémek korábban nehézséget jelentettek, de a modern szálas lézerek hatékonyan kezelik őket. A réz ötvözet maximális mérete általában eléri a 1980 mm x 980 mm-t. Gyakori felhasználási területei az elektromos alkatrészek, díszítő tárgyak és hűtőbordák.

Két vágási módszer alkalmazható fémek esetén Xometry anyagútmutatója szerint. A reaktív lézervágás oxigénáramot használ a gyors oxidáció révén történő vágás felgyorsítására, ideális vastag acél és titán esetén. Az olvasztó vágás nitrogén- és argonkeveréket alkalmaz a megolvasztott fém eltávolítására, így tisztább éleket eredményezve alumíniumnál, rozsdamentes acélnál, réznél és nikkelnél.

Fémvastagságok képességeinek megértése

Professzionális lézeres vágó fémfeldolgozó szolgáltatások különböző vastagságú anyagokat dolgoznak fel az anyagtípustól függően. Íme, amire számíthat:

| Anyag | Minimális vastagság | Maximális vastagság | Minimális lyukátmérő (maximális vastagságnál) |

|---|---|---|---|

| Acéltől | 0,8 mm | 25mm | 15mm |

| Rozsdamentes acél | 0,05 mm | 20mm | 5 mm |

| Alumínium | 1mm | 10 mm | 7mm |

| Sárgaréz | 1mm | 6mm | A szolgáltatástól függ |

A minimális elemméretek az anyagvastagsággal arányosan változnak. Acél és rozsdamentes acél esetén a horony szélessége 2,5–15 mm között legalább 0,7-szerese kell legyen a lemezvastagságnak. 20–25 mm-es vastagságnál a hornyoknak egyenlőnek vagy nagyobbnak kell lenniük, mint maga az anyagvastagság.

Műanyagok, fa és speciális alapanyagok

A fémeken túl akrilvágó szolgáltatók különféle szerves és szintetikus anyagokat is feldolgoznak. A CO2 lézerek itt ragyognak, tiszta vágásokat nyújtva minimális utómunkával.

Szépen vágott műanyagok:

- Akril (PMMA): A csillagalkotó. A lézerrel vágott akril tűzpolírozott, üvegszerű éleket eredményez, amelyekhez nincs szükség utólagos felületkezelésre. Számos színben és legfeljebb 25 mm-es vastagságban kapható. Kiváló választás reklámtáblákhoz, kiállításokhoz és díszítőelemekhez.

- POM/Delrin (Acetal): Ez a műszaki hőre lágyuló műanyag erősséget, kémiai ellenállást és méretstabilitást kínál. Az Xometry irányelvei szerint a POM-t CO2 lézerekkel nagyon tisztán lehet vágni, minimális hőhatású zónával. Egy 80 W-os rendszer kb. 4 mm/s sebességgel vág 8 mm Delrint. Lényeges gépalkatrészek, fogaskerekek és precíziós alkatrészek esetén. Fontos megjegyzés: a vágáshoz megfelelő szellőzés szükséges a mérgező gázok miatt.

- Gumírozott polisztirol és EVA hab: Nagyon alacsony teljesítményt és magas előtolási sebességet igényel. Kiváló csomagolási prototípusokhoz, cosplay kellékekhez és modellezési alkalmazásokhoz. Mindig biztosítson megfelelő szellőzést.

Fa- és rostalapú anyagok:

- Laminált lemez (furnérlemez): Minden laminált lemez típus vágható lézerrel, bár a ragasztógyanták mérgező gázokat termelnek, ezért szellőzés szükséges. Magas teljesítmény és gyors sebesség a legjobb többszöri vágásnál, ami növelheti a vágási rést (kerf). A nagyobb fúvó nyomása tisztább eredményt ad.

- MDF (Közepes Sűrűségű Rostlemez): Kihívást jelent a magas sűrűség és ragasztó tartalom miatt. Lassan vág, jelentős hőhatású zónákkal és szélesebb vágásszélességgel. Megégett, foltos éleket eredményez. Egy 80 W-os lézer körülbelül 3,5 mm/s sebességgel vág 10 mm-es MDF-et.

- Színpapír: Alacsony költségű és könnyen vágható. Mérsékelt teljesítményt, gyors előtolási sebességet és alacsony fúvónyomást alkalmazzon a felemelkedés megakadályozására. Kiváló csomagolási prototípusokhoz és építészeti modellekhez.

Hogyan befolyásolja az anyagválasztás az eredményeit

Minden anyag másképp reagál a lézerenergiára. Ezeknek a viselkedéseknek az ismerete segít megfelelő tervezésben és realizálható elvárások kialakításában:

Élminőségi szempontok:

- Akril esetén a vágott élek majdnem optikai áttetszőséget mutatnak

- Nitrogénnel vágott acél fényes, oxidmentes felületet eredményez

- Az MDF és rétegelt lemez megégett és elszíneződött éleket mutat

- Az alumínium enyhe érdességet mutathat, amely másodlagos utómegmunkálást igényel

Hőhatású zónák (HAZ): A vágások melletti terület hőfeszültséget tapasztal. A vékony anyagok és magas vágási sebességek csökkentik a hőhatásövezet (HAZ) kialakulását. A 247TailorSteel szerint a kis méretű geometriák és keskeny bordák esetében gyakrabban jelentkezik elszíneződés, mivel a hő nem tud hatékonyan elvezetődni. Kritikus alkalmazásoknál figyelembe kell venni az anyagtulajdonságok változását a vágott élek közelében.

Utófeldolgozási igények:

- A maradékanyag-képződés (burr) a fém alsó oldalán jelenik meg, és technikailag elkerülhetetlen. Az élsimítás vagy maradékanyag-eltávolítás szolgáltatások ezt kezelik

- Lézersugárnyomok és korom jelenhetnek meg az anyag vastagságától és geometriájától függően

- A fémek elszíneződését általában csiszolással kell eltávolítani

A szakmai szolgáltatások általában ±0,2 mm-es mérettűrést tartanak be vékony anyagoknál, ami 20–25 mm-es lemezeknél kis elemek esetén ±0,45 mm-re bővül. Ezek a tűrések az ISO9013 szabványt követik, így az alkalmazások tervezésekor megbízható eredményekre számíthat.

Most, hogy már tudja, mely anyagok alkalmasak és milyen eredményekre számíthat, foglalkozzunk a gyakran figyelmen kívül hagyott, de fontos készséggel: hogyan készítse elő megfelelően a tervezési fájljait a sikeres lézeres vágáshoz.

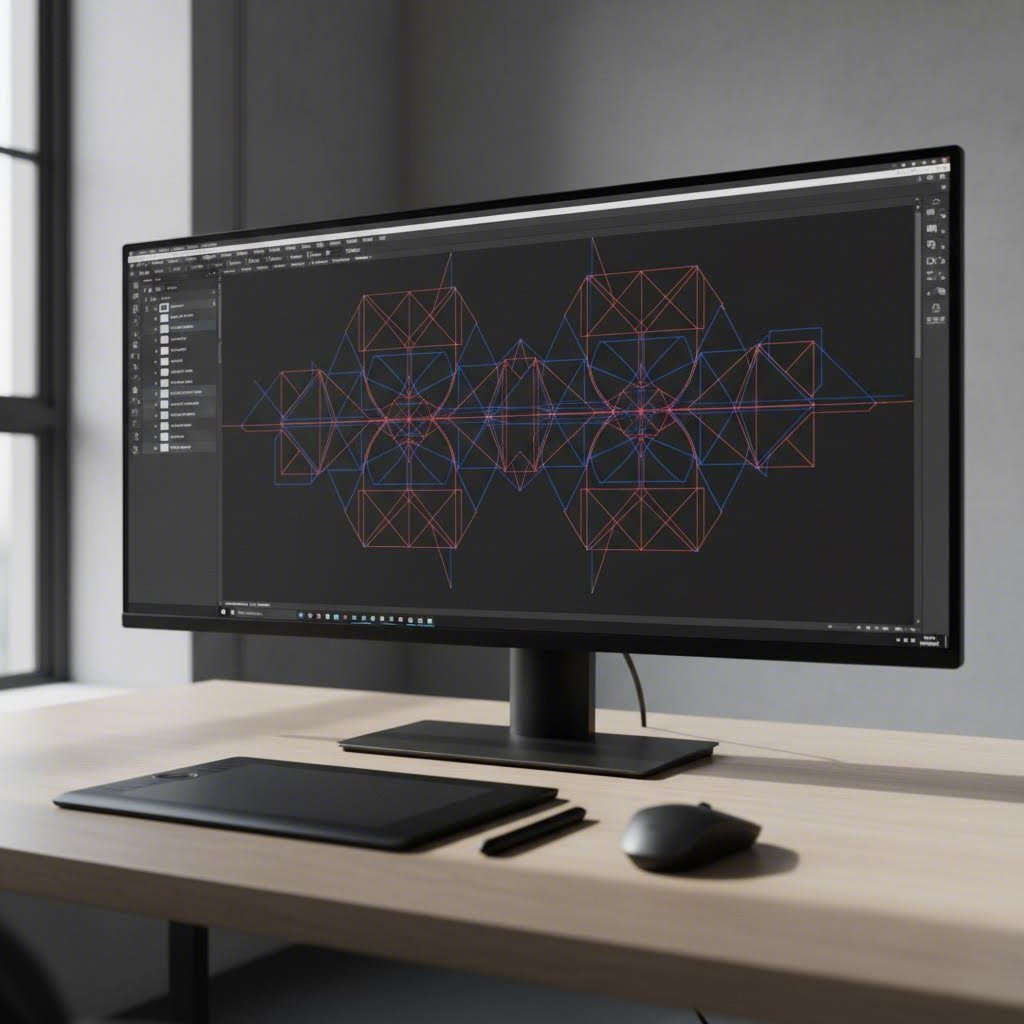

Hogyan készítse elő tervezési fájljait lézeres vágáshoz

Bonyolultnak tűnik? A tervezési fájlok előkészítése pontossági lézeres vágásra egyáltalán nem kell, hogy ijesztő legyen. Sőt, éppen a megfelelő fájl-előkészítés az, ahol a sikeres lézeres gyártási projektek elkezdődnek. A tökéletesen végrehajtott lézeres vágású alkatrész és a sikertelen munka közötti különbség gyakran csupán azon múlik, mennyire készítette el gondosan a digitális fájljait a feltöltés előtt.

A legtöbb online szolgáltatás elfogadja a gyakori vektorformátumokat, de csupán a megfelelő fájltípus birtoklása nem elegendő. Ismernie kell a vonalkonfigurációkat, a színkódolási rendszereket és a kritikus tervezési korlátozásokat, amelyek biztosítják, hogy a lézeres CNC-gép helyesen értelmezze szándékait. Nézzük végig, mindent, amit tudnia kell.

Vektorfájlok készítése tiszta vágáshoz

A vektorfájlok alkotják a lézeres vágású alkatrészek sikerének alapját. Ellentétben a képpontokból álló raszterképekkel, a vektorfájlok matematikai útvonalakat tartalmaznak, amelyeket a lézer nagy pontossággal követ. Azonban nem minden vektorfájl egyenlő.

Elfogadott fájlformátumok és azok legjobb felhasználási területei:

- SVG (Skálázható Vektorgrafika): Ideális mind a vágáshoz, mind a gravírozáshoz. A lézeres és CNC-platformokon általánosan kompatibilis formátum. Ingyenes szoftverekből, például az Inkscape-ből is tisztán exportálható.

- DXF (Drawing Exchange Format): Az ipari szabvány a vágási pályákhoz. A szakmai szolgáltatók kedvelik, mivel tiszta geometriát tartalmaz beágyazott stílusok vagy betűtípusok nélkül, amelyek értelmezési hibákat okozhatnak.

- AI (Adobe Illustrator): Kiváló professzionális tervezési munkákhoz. Győződjön meg róla, hogy minden szöveget körvonalakká alakít, mielőtt elmentené, mivel a betűtípusok rendszerközi átvitele nem mindig megfelelő.

- PDF (Hordozható Dokumentum Formátum): Elfogadható, ha vektoros tartalmat tartalmaz. A Craft Closet fájl-előkészítési útmutatója szerint mindig ellenőrizze, hogy a PDF valódi vektorútvonalakat tartalmaz-e, és ne beágyazott raszterképeket.

Egyedi lézeres marás és gravírozás esetén a raszterképek kerülnek előtérbe. Amikor PNG vagy JPG fájlokat használunk gravírozott grafikákhoz, a felbontás különösen fontos. Célozzon meg 300+ DPI-t éles, részletes eredmények eléréséhez. Alacsonyabb felbontás esetén homályos, pixeles gravírozások keletkeznek, amelyek csalódást okoznak.

Kritikus fájl-előkészítési követelmények:

- Minden vágási útvonalnak zárt és folyamatos -nak kell lennie. A nyitott vonalak zavart okoznak a gépnél, és hiányos vágásokat eredményeznek

- Alakítsa át az összes szöveget útvonalakká vagy kontúrokká. A betűtípus-csere méret- és térközproblémákat okozhat

- Távolítsa el az egymást fedő, duplikált útvonalakat. A dupla vonalak azt jelentik, hogy a lézer kétszer vág, ami időpazarlás, és potenciálisan károsíthatja az anyagot

- Eltávolítandók a szabadon álló pontok és nulla hosszúságú szakaszok, amelyek láthatatlanok lehetnek, de meghibásodást okozhatnak a feldolgozás során

Színkódolás és vonaltípusok megértése

Itt válnak izgalmassá a dolgok. A legtöbb lézerszolgáltató színkonvenciókat használ a műveletek megkülönböztetésére. Bár ezek testreszabhatók, az alaprendszer ismerete elkerülheti a félreértéseket:

| Szín | Működés | Leírás |

|---|---|---|

| Piros | Vágás | Teljes teljesítményű vágás az anyagon keresztül |

| Kék | Pontszám | Könnyű felületi jelölés behatolás nélkül |

| Fekete kitöltés | Gravíroz | Rácsos gravírozás kitöltött formákhoz |

A Craft Closet dokumentációja szerint ezek a színkódok szabványosak a LightBurnhez hasonló népszerű lézeres szoftverekben, bár a szolgáltatók saját konvenciókat is meghatározhatnak. Mindig ellenőrizze a szolgáltató útmutatóit a fájlok véglegesítése előtt.

Összetett, több részből álló fájlok rendezésekor külön rétegeket használjon minden művelettípushoz. Ez áttekinthetőbbé teszi a tervezést, és segíti a szolgáltatót a megrendelés hatékony feldolgozásában. Nevezze el egyértelműen a rétegeket: "Vágás_Kontúr", "Él_vonalak", "Gravírozás_Logó".

Sikeres lézeres alkatrészek tervezési szabályai

A fájlformátumon túl a tervezés geometriája dönti el, hogy az alkatrészek sikeresen vágva lesznek-e. Ezek a korlátozások biztosítják, hogy a lézeres CNC gép pontos eredményt hozzon:

Minimális elemméretek:

- A vágóvonalak közötti távolság legalább kétszerese legyen az anyag vastagságának - Nem. A Az Eagle Metalcraft tervezési irányelvei , a kisebb távolság torzítást, olvadást vagy véletlen hidakat okozhat

- A minimális lyukátmérők a anyagvastagságtól függenek. Acélnál a lyukak átmérője legalább a lemezvastagság 60%-a legyen

- Kerülje az olyan elemeket, amelyek kisebbek az anyagvastagságnál, hogy elkerülje az égést és torzulást

A vágásnyílás-kompenzáció magyarázata: A lézersugár egy kis mennyiségű anyagot eltávolít vágás közben, általában 0,1–0,3 mm-t, attól függően, hogy milyen lézertípust és anyagot használnak. Ez a „vágásnyílás” azt jelenti, hogy a levágott alkatrészek kissé kisebbek lesznek a tervezettnél, míg a körülöttük lévő anyagban a nyílások kissé nagyobbak lesznek. Pontos lézeres vágási alkalmazásoknál igazítsa a tervezési méreteket ehhez az anyagveszteséghez

Tartófülek elhelyezése egymásba ágyazott alkatrészeknél: Amikor több kis darabot vág ki egyetlen lemezből, fontolja meg vékony tartófülek hozzáadását. Ezek a vékony kapcsolatok megakadályozzák, hogy az alkatrészek elmozduljanak a vágás során, majd könnyen eltörhetők ezután. A füleket olyan nem kritikus éleken helyezze el, ahol elfogadhatók a kis nyomok.

A fájl előkészítési ellenőrzőlistája

Mielőtt feltöltené bármely online szolgáltatásra, végezze el a következő rendszerezett ellenőrzési folyamatot:

- Válassza ki a megfelelő formátumot: Exportálja SVG vagy DXF formátumban vágási műveletekhez. Használjon nagy felbontású PNG-t (300+ DPI) gravírozott grafikákhoz

- Alakítsa át az összes szöveget útvonalakká: Válassza ki a szöveges objektumokat, majd használja a „Körvonal létrehozása” vagy az „Átalakítás útvonallá” funkciót a tervezőprogramjában

- Ellenőrizze a zárt útvonalakat: Nagyítson rá a sarkokra és végpontokra, hogy megerősítse, minden vágóvonal teljes, zárt alakzatot alkot

- Ellenőrizze az egymásra eső vonalakat: Jelölje ki az összes objektumot, és keressen egymás tetején fekvő duplikátumokat

- Alkalmazza a megfelelő színeket: Vágási, bevágási és gravírozási műveletek kiosztása a szolgáltatás színkonvenciója alapján

- Állítsa be a vásznot tényleges méretre: Igazítsa a munkaterület méreteit a végső alkatrész méretéhez, ne valamilyen tetszőleges alapértelmezéshez

- Rejtett objektumok eltávolítása: Törölje az összes olyan elemet, amely az alkotótér (artboard) határán kívül van vagy rejtett rétegeken található, és amely váratlanul feldolgozódhat

- Szoftveres előnézet futtatása: Használja a tervezőprogram útvonal-előnézet funkcióját a vágási sorrend és teljesség ellenőrzéséhez

Gyakori hibák, amelyeket elkerülnünk kell

Még a tapasztalt tervezők is időnként hibáznak. Figyeljen ezekre a gyakori fájl-előkészítési hibákra:

- Nyitott vonalak vágáshoz: A gép nem tud befejezetlen pályát vágni. Mindig zárja le az alakzatokat

- Hibás fájlformátum: JPG-ből vágás kísérletezése előre nem látható eredményekhez vezet. Csak vektorfájlok használhatók vágási műveletekhez

- Alacsony felbontású marás: A 300 DPI alatti képek elmosódott, csalódást keltő marásokat eredményeznek

- Átméretezés elfelejtése: A fájl méreteinek meg kell egyezniük a tervezett fizikai alkatrész méretével

- Lyukak túl közel helyezése hajtásvonalakhoz: Ha az alkatrészt vágás után hajtani fogják, legalább 1,5–2-szeres anyagvastagság távolságot tartsa a lyukak és a hajtásvonalak között

Az idő, amit a fájlok helyes előkészítésére fordít, megkönnyíti a munkát, csökkenti az anyagköltségeket és elkerüli a határidők csúszását. A legtöbb precíziós lézervágó szolgáltatás DFM (gyártáskönnyítési) visszajelzést nyújt, de ha még feltöltés előtt észreveszi a hibákat, azt szakszerűségként értékelik, és gyorsabban haladhat a projektje

Miután a fájlokat megfelelően előkészítette, készen áll a rendelési folyamat magának a végigvitelére. Nézzük meg pontosan, mi történik attól a pillanattól kezdve, amikor feltölti a tervezetét, egészen addig, amíg a kész alkatrészek az ajtajához érkeznek

A teljes online rendelési folyamat bemutatása

Tökéletesen elkészítette a tervezési fájlokat. És most mi következik? A digitális fájltól a fizikai alkatrészig vezető út egy leegyszerűsített munkafolyamaton keresztül vezet, amelyet a modern lézervágó szolgáltatások majdnem tökéletesre finomítottak. Akár egy „lézervágó szolgáltatás közel hozzám” kifejezésre keresve talál rá, akár országos szolgáltatóval dolgozik, a folyamat meglepően hasonló lépéseket követ.

Ennek a munkafolyamatnak az ismerete segít reális elvárások kialakításában és meglepetések elkerülésében. Nézzük végig pontosan, mi történik attól kezdve, hogy feltöltötte a fájlt, egészen addig, amíg a kész alkatrészek az ajtajához érkeznek.

Feltöltéstől azonnali árajánlatig néhány perc alatt

A rendelési folyamat akkor kezdődik, amikor fájlját áthúzza a szolgáltató feltöltési felületére. A modern lézervágó szolgáltatások megszüntették a korábbi, napokig tartó projekteket hátráltató e-mailben folytatott árajánlat-kéréseket. Íme a tipikus sorrend, amelyen keresztülhalad:

- Töltse fel tervezési fájlját: Húzza ide az SVG, DXF vagy AI fájlját a feltöltési zónába. A rendszer azonnal elemzi a geometriát, kiszámítja a vágási pályákat, és azonosítja az esetleges problémákat.

- Válassza ki az anyagot és a vastagságot: Válasszon elérhető alapanyagok közül, lágyacéltól kezdve speciális akrilokig. A vastagsági lehetőségek anyagtípustól függően általában 0,5 mm-től 25 mm-ig terjednek.

- Adja meg a mennyiséget: Adja meg, hány példányra van szüksége. A kötegelt árképzés gyakran jelentősen csökkenti az egységárakat.

- Válassza ki a felületkezelési lehetőségeket: Válassza a lekerekítést, porfestést, szerelvények beszerelését vagy más másodlagos műveleteket. A Fabworks szerint hajlított alkatrészek vagy szerelvények hozzáadása megnöveli a gyártási időt, ezért fontolja meg alaposan ezek hatását.

- Kapjon azonnali idézést lézervágásra: Másodperceken belül megjelenik az ár, amely tartalmazza az anyagköltségeket, a vágási időt, a felületkezelést és a szállítást. Számos platform dinamikusan frissített becsült szállítási dátumot jelenít meg, ahogy módosítja a beállításokat.

- Elemezze a DFM visszajelzéseket: A rendszer figyelmeztet a gyártási problémákra, például túl kis méretű elemekre, túl szűk távolságra vagy olyan geometriára, amely problémákat okozhat a vágás során.

Ez az egész folyamat általában csak néhány percig tart. Ahogy egy ügyfél leírta az online szolgáltatással szerzett tapasztalatait: "Összeütöttem néhány alkatrészt SolidWorks-ban a fiam kocsijához, feltöltöttem őket, kiválasztottam az anyagot és a feldolgozási típust. Piff-Puff!" Ez az egyszerűség jellemzi a modern, itthoni és országszerte elérhető lézeres vágószolgáltatásokat.

Olyan projektek esetén, amelyek cső alakú anyagok lézeres vágását igénylik, az eljárás hasonlóan működik, de további paramétereket is tartalmaz. Meg kell adnia a cső átmérőjét, falvastagságát, valamint másodlagos műveleteket, mint például bevágások vagy végmegmunkálás. A lézeres csővágó szolgáltatások egyre könnyebben elérhetővé váltak online platformokon keresztül, bár a rendelkezésre állás szolgáltatótól függően változhat.

Mi történik azután, hogy rákattint az „Rendelés” gombra

Miután elfogadta az árajánlatot és teljesítette a fizetést, a rendelés bekerül a gyártási sorba. Íme, mi történik a háttérben:

- Rendelés megerősítése: Azonnali e-mail megerősítést kap a rendelési számmal és a becsült kézbesítési dátummal.

- Gyártásütemezés: A feladata a nyersanyag-elérhetőségtől, a gépbeosztástól és az Ön által választott átfutási időtől függően bekerül a sorba.

- Anyag előkészítése: A technikusok a megfelelő lemezanyagot a vágóasztalra helyezik, ellenőrizve, hogy az anyag típusa és vastagsága megfeleljen az Ön specifikációinak.

- Vágás végrehajtása: A lézer pontosan követi a tervezett vágási pályákat. A minőségtechnikusok figyelemmel kísérik a folyamatot esetleges rendellenességek szempontjából.

- Másodlagos műveletek: Ha a lekerekítés, hajlítás vagy szerelvénybeszúrás lehetőséget választotta, ezek a lépések a vágást követik. A Fabworks szerint: „a hajlítási útmutatótól eltérően megrendelt hajlított alkatrészek esetlegesen az egész megrendelést késleltethetik.”

- Minőségellenőrzés: A kész alkatrészek méretpontossága az Ön eredeti specifikációi alapján kerül ellenőrzésre.

- Csomagolás: Az alkatrészeket megfelelően becsomagolják, puhítják és dobozolják. A törékeny tárgyak extra védelmet kapnak a szállítás során bekövetkező sérülések megelőzése érdekében.

- Szállítás és nyomon követés: Követési információt kap, amint a megrendelés elhagyja a telephelyet.

Realisztikus határidő-elvárások

A teljesítési idő jelentősen változhat több tényező függvényében. Ezek ismerete segít pontosabban tervezni a projekteket:

| Rendtípus | Tipikus átfutási idő | Fontos tényezők |

|---|---|---|

| Sietségi/következő napi | 24-72 óra | Egyszerű geometria, gyakori anyagok, csak lapos alkatrészek |

| Szabványos Gyártás | 3-5 munkanap alatt | A leggyakoribb lehetőség, amely a sebesség és a költség között biztosít egyensúlyt |

| Összetett rendelések | 5-10 munkanap | Hajlítás, szerelvények vagy speciális anyagok tartalmazása |

| Nagy mennyiség | 1-2+ hét | Olyan gyártási folyamatok, amelyek hosszabb gépidőt igényelnek |

Gyorsabb szállítást szeretne? A Fabworks több stratégiát is javasol: „Fontolja meg kézi hajlítás alkalmazását prototípus alkatrészeknél, és végezze el a hajlítást saját maga. Ez potenciálisan napokkal csökkentheti az alkatrész szállítási idejét.” Hasonlóképpen, a „Nincs letörés” kiválasztása prototípus alkatrészeknél felgyorsítja a gyártást, ha tökéletesen sima élek nem kritikusak.

Az ügyfélvisszajelzések folyamatosan kiemelik a sebességet kulcsfontosságú előnyként. A vélemények azt írják le, hogy az alkatrészek „néhány napon belül” megérkeztek, „gyors szállítással”, és olyan határidővel, amely túlszárnyalja az elvárásokat. Egy vevő így fogalmazott: „Hogy tudnak ők ennyire gyorsak lenni??” A válasz az automatizált munkafolyamatokban, optimalizált elrendezési szoftverekben és leegyszerűsített gyártási folyamatokban rejlik.

Minőségellenőrzés és ami az ajtóhoz érkezik

A professzionális lézeres vágószolgáltatások több minőségi ellenőrzési pontot építenek be a teljes gyártási folyamat során. Ilyesmit várhat:

Gyártás közben:

- Valós idejű figyelés észleli a vágási rendellenességeket

- Az elsődarab-ellenőrzés méretpontosságot igazol

- A vizuális ellenőrzés felületi hibákat vagy szennyeződést derít fel

Csomagolási szempontok:

- A kis alkatrészeket együttesen zacskózzák vagy egyénileg csomagolják be

- A nagy, lapos alkatrészek karcolódás ellen védőkartonpapírral vannak ellátva

- Törékeny vagy polírozott felületek habbal vagy papírréteggel vannak elválasztva

- A nehéz alkatrészek erősített dobozokban kerülnek szállításra a beszorulás megelőzése érdekében

A szállítmánnyal együtt mellékelt dokumentáció:

- Csomagolólista az összes tétellel és mennyiségekkel

- Anyagminősítési tanúsítványok kritikus alkalmazásokhoz (kérés esetén)

- Repülési vagy orvostechnikai minősítésű rendelésekhez készült ellenőrzési jelentések

Az ügyfelek által leírt tapasztalatok a modern szolgáltatások megbízhatóságáról tanúskodnak. Az „Lenyűgöző élmény, kiváló ügyfélszolgálat, kitűnő minőségű végső termék” és az „Annyira lenyűgözött a minőség és az ár” típusú visszajelzések azt mutatják, mit képes nyújtani egy jól működő online rendelési folyamat.

Most, hogy a rendelési folyamat már nem titokzatos, valószínűleg a költségek érdeklik Önt. Nézzük meg pontosan, mi határozza meg a lézeres vágás árazását, és hogyan optimalizálhatja költségvetését anélkül, hogy lemondana a minőségről.

Lézeres vágás árképzésének és költségtényezőinek megértése

Volt már olyan, hogy lézeres vágásra kapott árajánlatot, és eltűnődött, hogyan kerültek kiszámításra azok a számok? Nem ön az egyetlen. Az átlátható árazás továbbra is az online gyártott alkatrészek megrendelésének egyik legfrusztrálóbb aspektusa. A jó hír azonban az, hogy ha egyszer megérti a fő költségtényezőket, okosabb tervezési döntéseket hozhat, amelyek pénzt takarítanak meg anélkül, hogy lemondana a minőségről.

Akár olcsó lézeres vágási lehetőségeket keres, akár prémium szolgáltatásokat értékel, ugyanazok az alapvető tényezők határozzák meg a költségeket. Nézzük meg részletesen a lézeres vágás költségeit, és mutassuk be pontosan, hová is megy a pénze.

Mi határozza meg a lézeres vágás költségeit

Öt fő tényező együttesen határozza meg a végső árat. Mindegyik megértése segít előre jelezni a költségeket, mielőtt feltöltené a fájlokat, és megtalálni a megtakarítás lehetőségeit.

1. Anyagfajta és vastagság

Az anyagköltségek képezik a legláthatóbb kiadást. A Komacut árképzési elemzése szerint különböző anyagok rendelkeznek egyedi tulajdonságokkal, amelyek befolyásolják a vágási sebességet, az energiafogyasztást és a berendezés kopását. Az acél ötvözetlen acélhoz képest általában több energiát és időt igényel, így drágább. A puha vagy vékony anyagok vágása általában gyorsabb és olcsóbb.

A lemezlaserszeletés költségei a vastagsággal együtt növekednek, mivel a vastagabb anyagok több energiát, lassabb vágási sebességet és nagyobb berendezés-karbantartást igényelnek a kopás miatt.

2. Teljes vágási hossz (kerület)

A lézer az általa megtett távolság alapján kerül elszámolásra. Egy egyszerű négyzet esetén négy egyenes vágás szükséges, míg egy díszes dekoratív panel esetén akár több száz méternyi vágópálya is lehet. A kerület minden millimétere hozzáadódik a teljes vágási időhöz és költséghez.

3. Kivágások és fúráspontok száma

Minden lyuk, horony vagy belső elem esetén szükség van egy fúráspontra, ahol a lézer elkezdi a vágást. Minél több fúráspont és hosszabb vágópálya, annál nagyobb az idő- és energiafogyasztás. A bonyolult, sok kivágást tartalmazó tervek nagyobb lézervágási pontosságot igényelnek, ami növeli a munkaerő- és berendezésköltségeket.

4. Megrendelt mennyiség

A rögzített beállítási költségek az összes egységre eloszlanak. Egy darab rendelése azt jelenti, hogy a teljes beállítási díjat ön viseli. Ha ötven darabot rendel, ugyanez a díj ötvenre oszlik. A szakmai adatok megerősítik, hogy a nagyobb mennyiségű rendelés jelentősen csökkenti az egységköltséget a fix költségek elosztásával, és gyakran anyagkedvezményhez is vezet.

5. Átfutási idő igényei

A sietséggel végzett megrendelések magasabb árat igényelnek. A szolgáltatásnak újra kell szerveznie a termelési ütemtervet, esetleg más ügyfeleket kell hátrább sorolnia, és kizárólag az Ön sürgős feladatára kell erőforrásokat szentelnie. A szabványos határidők jelentős megtakarítást kínálnak.

Áttekintés a relatív költségtényezőkről

Ez az összegzés bemutatja, hogyan járulnak hozzá a különböző tényezők a teljes lézeres vágási árajánlathoz:

| Költségtényező | Hatás mértéke | Mit befolyásol | Optimalizálási lehetőség |

|---|---|---|---|

| Anyagköltség | Magas | Anyagtípus, vastagság, lemez mérete | Válasszon költséghatékony anyagokat; használjon szabványos lemezméreteket |

| Vágási idő | Magas | Kerület hossza, bonyolultság, fúrási pontok száma | Egyszerűsítse a geometriát; csökkentse a felesleges elemeket |

| Beállítási díjak | Közepes | Fájl előkészítése, gép konfigurálása | Rendeljen nagyobb mennyiséget a költségek elosztásához |

| Másodlagos Műveletek | Változó | Keményedés eltávolítása, hajlítás, felületkezelés | Csak lényeges műveleteket határozzon meg |

| Szállítás | Alacsony-Közepes | Súly, méretek, sebesség | Konszolidálja a rendeléseket; válasszon szabványos szállítást |

| Sietségi felárak | Magas (ha alkalmazható) | Kiválasztott átfutási idő | Tervezzen előre; használja a szabványos időkereteket |

Stratégiák költségvetése optimalizálásához

Az okos tervezők csökkentik a költségeket anélkül, hogy feláldoznák a funkcionalitást. Íme, hogyan hozhat ki többet minden egyes dollárból, amelyet online lézeres vágásra költ:

A nyersanyag-kihasználás maximalizálása elrendezéssel

Az hatékony elrendezés a darabokat egymáshoz közeli módon helyezi el a lemezeken, minimalizálva a hulladékot. A Komacut szerint ez csökkenti a nyersanyag-szükségletet és csökkenti a vágási időt, ami jelentős megtakarításhoz vezet. A fejlett elrendezési szoftverek automatikusan optimalizálják az elhelyezést, de Ön is segíthet olyan alkatrészek tervezésével, amelyek hatékonyan mozaikozódnak.

Egyszerűsítse a geometriát

Minden ív, szög és részlet növeli a vágási időt. A Quote Cut Ship költségcsökkentési útmutatója ajánlja, hogy ahol csak lehetséges, minimalizálja az összetettséget:

- Egyenes vonalakat használjon összetett görbék helyett, ha funkcionálisan egyenértékűek

- Csökkentse a túlzott részletezést, amely növeli a feldolgozási időt

- Alkalmazzon közös vonalú vágást úgy, hogy a részeket úgy helyezi el, hogy megosszák a vágási éleket

- Korlátozza a gravírozást és maratást, mivel ezek hosszabb időt vesznek igénybe, mint a vágás

Stratégiai alapú anyagválasztás

Nem minden alkalmazáshoz szükséges prémium minőségű anyag. A lágyacél olcsóbb, mint az rozsdamentes acél vagy az alumínium. A szabványos lemezméretek használata elkerüli az egyedi vágási költségeket. Válassza a legvékonyabb anyagot, amely megfelel a szilárdsági követelményeknek, mivel a vastagabb anyagok lassabban vághatók és drágábbak.

Rendeléseit okosan kötegelje

Ha további alkatrészekre van szüksége, előre nagyobb mennyiség rendelése pénzt takarít meg. A beállítási költségek elosztásán túl a nagyobb kötegek javítják a termelési hatékonyságot, csökkentve a gép leállási idejét és az egységre eső munkaerőköltségeket.

Megvalósítható átfutási időt engedjen meg

A sürgősségi megrendelések duplájára vagy háromszorosára növelhetik költségeit. Az előre tervezés és a szabványos határidők elfogadása ésszerű árakat eredményez. A gyorsított szolgáltatásokat fenntartsa valódi vészhelyzetekre.

Ajánlatok objektív értékelése

Amikor különböző szolgáltatók árait hasonlítja össze, nézzen a végső áron túl. Vegye figyelembe ezeket a tényezőket:

- Tartalmazza: Az ajánlat tartalmazza-e a csiszolást, vagy az felár? Rendelkezésre állnak anyagtanúsítványok?

- Tűréselőírások: Szűkebb tűréshatárok indokolhatják a magasabb árakat pontossági igényű alkalmazásoknál

- Másodlagos folyamatok: A befejező műveletek, mint a levágás, menetkészítés és bevonat, költséget jelentenek, de elengedhetetlenek lehetnek. A Komacut szerint ezek a lépések növelik az összetettséget és a gyártási időt

- Minimális rendelési mennyiségek: Egyes szolgáltatások minimális mennyiséggel rendelkeznek, amely befolyásolhatja a kis mennyiségű rendelések árazását

- Szállítási költségek: Alacsonyabb alkatrészár semmit sem jelent, ha a szállítás duplájára növeli az összköltséget

Kérjen részletezett árajánlatokat, amikor csak lehetséges. Az, hogy pontosan érti, mi határozza meg a költségeket, segít meghozni a megfelelő kompromisszumokat a költségvetés és az igények között.

Most, hogy megértette az árképzés dinamikáját, felmerülhet benned, hogyan viszonyul a lézeres vágás az alternatív gyártási módszerekhez. Nézzük meg, mikor teljesít jobban ez a technológia a versenytársainál, és mikor célszerűbb más megközelítést választani.

Lézervágás vs. vízsugaras CNC és plazmavágás

Azon gondolkodik, hogy a fémvágó lézer valóban a legjobb választás-e az Ön projektje számára? Ez jogos kérdés. A lézeres vágás számos alkalmazásban domináns, de nem mindenhol fölényesebb. A vízsugaras vágás, a CNC marás és a plazmavágás mindegyike egyedi előnyökkel rendelkezik, amelyek bizonyos helyzetekben okosabb választássá teszik őket.

Ezen alternatívák megértése segít ahhoz, hogy a technológiát a projektkövetelményekhez igazítsa, ahelyett, hogy minden munkát ugyanazon eljáráson keresztül próbálna végigvinni. Vessük össze objektíven ezen ipari lézervágó módszereket, hogy megalapozott döntéseket hozhasson.

Amikor a lézeres vágás túlszárnyalja az alternatívákat

A lézeres vágás olyan speciális alkalmazásokban jeleskedik, ahol a pontosság, sebesség és az élek minősége elsődleges fontosságú. A SendCutSend gyártási elemzése szerint a lézeres vágás gyakran a leggyorsabb és legolcsóbb megoldás számos különböző anyag esetén.

Ahol a CNC lézervágás dominál:

- Vékony lemezes anyagok: Fémeknél fél hüvelyk (1/2 inch) alatt a lézerek bármely más módszernél gyorsabban vágnak

- Összetett geometriák: Kis lyukak, éles sarkok és összetett minták kiemelkedően profitálnak a fókuszált lézersugárból

- Nagy darabszámú gyártás: A vágási sebesség akár 2500 hüvelyk per percig is elérhető, maximalizálva a termelékenységet

- Tiszta élek igénye: A legtöbb alkalmazásnál minimális utómunka szükséges

- Szűk tűrések: Pontosság +/– 0,005 hüvelyk elérhető megfelelő anyagoknál

A vágó lézer keveréküzemű feladatokat is hatékonyan képes kezelni. Egyetlen beállításban tud vágni, gravírozni és felszínre vágni, amire a vízsugaras és a plazmavágás egyszerűen nem képes.

Minden technológiának vannak azonban korlátai. Wurth Machinery tesztelése szerint kiderítette, hogy a lézervágás nehézségekbe ütközik az 1 inchnél (2,54 cm) vastagabb anyagok esetén, ahol a plazma- és vízsugaras vágás vezet. Hőérzékeny anyagok és egyes tükröződő fémes anyagok szintén kihívást jelentenek.

Az egyes alternatív módszerek megértése

Plazmavágás közel hozzám: sebesség vastag lemezeknél

A plazmavágók elektromos ívet és sűrített gázt használnak a vezető fémek olvasztására és eltávolítására. Ha 1/2 inch (1,27 cm) acéllapot vagy vastagabbat vág, a plazmavágás nyújtja a legjobb sebességet és költséghatékonyságot. Fő előnyei:

- Több hüvelykig terjedő vastag fémlemezek kezelésére alkalmas

- Alacsonyabb berendezési és üzemeltetési költségek, mint a lézeres vagy vízsugaras megoldásoknál

- Gyors vágási sebesség nagy tömegű anyagoknál

- Bármely vezető fém használható vele

A kompromisszum? A plazmavágás érdesebb éleket és szélesebb vágási rést eredményez, mint a lézervágás, így több utómunkát igényel a kész alkalmazásokhoz.

Vízsugaras vágás: Sokoldalúság hőtermelés nélkül

A vízsugaras vágórendszerek nagy nyomású, abraszív anyaggal kevert vizet használnak, amely gyakorlatilag bármit képes vágni hőtermelés nélkül. A szakmai előrejelzések szerint a vízsugaras piac 2034-re több mint 2,39 milliárd dollárra nő. Ez a növekedés tükrözi az eljárás egyedi képességeit:

- Fémek, üveg, kő, kompozitok és kerámiák vágása

- A hőhatásmentes zóna megőrzi az anyag tulajdonságait

- Nincs torzulás vagy megkeményedés a vágott éleken

- Kiváló felületminőség nehéz kompozitoknál, például szénroston és G10-es lemeznél

Az űrállamiságban a vízsugaras vágást kifejezetten azért részesítik előnyben, mert a szabályozások gyakran tiltják a hőhatásos zónákat a repülőgépalkatrészeknél.

CNC marás: Ideális fa- és műanyagfeldolgozáshoz

A CNC marógépek forgó vágószerszámokat használnak energiasugarak helyett. Ez a mechanikai módszer kiválóan alkalmas a következőkre:

- Égésmentes fa és rétegelt lemez

- Műanyagok, például ABS és HDPE

- Összetett anyagok tiszta élekkel

- Alkatrészek menetfuratokkal vagy süllyesztésekkel

A SendCutSend szerint a marás kiváló felületminőséget eredményez számos műanyagnál és kompozitnál, miközben +- 0,005 hüvelyk tűréstartományt tart fenn. Belső sarkok esetén azonban a sugár legalább 0,063 hüvelyknek kell lennie, hogy illeszkedjen a vágószerszám átmérőjéhez.

A megfelelő vágási módszer kiválasztása a projektjéhez

Ez az átfogó összehasonlítás segít a technológia igazításában a követelményekhez:

| A tulajdonságok | Lézeres vágás | Vízjetes felvágás | Plazma vágás | CNC útvonalakasztás |

|---|---|---|---|---|

| Pontossági tűrés | +/- 0,005 hüvelyk | +/- 0,009 hüvelyk | +- 0,020" | +/- 0,005 hüvelyk |

| Az anyagi összeegyeztethetőség | Fémek, műanyagok, fa, bőr, akril | Szinte bármi: fémek, üveg, kő, kompozitok | Csak vezetőképes fémek | Fa, műanyagok, kompozitok, puha fémek |

| Élek minősége | Kiváló; minimális utómegmunkálás szükséges | Nagyon jó; nincsenek maradékok vagy salak | Durvább; utómunkát igényel | Jó kiválóig megfelelő anyagokon |

| Hőhatások | Kicsi hőhatású zóna; minimalizálható | Nincs; hideg vágási folyamat | Jelentős; anyagtulajdonság-változások | Nincs; mechanikus vágás |

| Vastagsági korlátok | Akár 1" is optimális; nehezen vág vastagabb anyagon | Akár 12" felett is egyes anyagokon | Akár több hüvelyk is; kitűnő vastag lemezeknél | Anyagtól függő; általában 2" alatt |

| Vágási Sebesség | A leggyorsabb vékony anyagoknál | Az összes módszer közül a leglassabb | A leggyorsabb vastag fémeknél | Mérsékelt; anyagtól függően változó |

| Relatív költség | Alacsony-közepes megfelelő alkalmazások esetén | Magasabb; a berendezés költsége kb. 195 000 USD | Alacsonyabb; a rendszer költsége kb. 90 000 USD | Közepes; jó ár-érték arány megfelelő anyagok esetén |

Döntési keretrendszer: melyik technológia illik a projektjéhez?

Válassza a lézervágást, ha:

- Vékony, fél hüvelyknél kisebb fémekkel való munkavégzés

- Bonyolult tervek szoros tűréshatárokat igényelnek

- Gyártási sebesség és mennyiség elsődleges fontosságú

- Vegyes vágási és gravírozási műveletek szükségesek

- Költségvetési korlátok gazdaságosabb feldolgozást írnak elő

Válassza a vízsugaras vágást, ha:

- A hő okozta károkat teljesen el kell kerülni

- Nemfém anyagok, például üveg, kő vagy kompozitok vágása

- Az anyagvastagság meghaladja a lézeres vágás lehetőségeit

- Légiközlekedési vagy orvosi szabályozások tiltják a hőhatású zónákat

- Nehezen megmunkálható kompozitanyagok, például szénszálas vagy G10 anyagok feldolgozása

Válassza a plazmavágást, ha:

- Egy hüvelyknél vastagabb vezetőképes fémek vágása

- Az időtartam fontosabb, mint az élminőség

- Költségvetési korlátok alacsonyabb berendezési költségeket részesítenek előnyben

- A posztprocesszálás már tervezett

Válassza a CNC marást, ha:

- Főként fa vagy műanyag anyagokkal történő munkavégzés

- Az alkatrészek másodlagos műveleteket igényelnek, például menetkialakítást vagy süllyesztést

- A égés vagy hőhatás nem elfogadható

- A belső sarkok nem tudják befogadni a lézeres vágásnál keletkező rést

Mint A Wurth Machinery megállapítja , számos sikeres gyártóüzem idővel több különböző technológiát is bevon, kezdve azzal a rendszerrel, amely a leggyakoribb projekteiket kielégíti. Ezeknek a kompromisszumoknak az ismerete lehetővé teszi, hogy az egyes alkalmazásokhoz optimális módszert válasszanak.

Miután tisztáztuk a vágástechnológiai döntéseket, a következő fontos lépés egy olyan szolgáltató kiválasztása, aki professzionális eredményeket képes nyújtani. Nézzük meg, hogyan értékeljünk online lézeres vágószolgáltatásokat, és hogyan találjuk meg a projektjeinkhez ideális partnert.

Hogyan válasszuk ki a megfelelő online lézeres vágószolgáltatást

Korábban egy közeli lézeres vágó megkeresése azt jelentette, hogy lapozgatni kellett a helyi könyvtárakban, és remélni a legjobbakat. Ma számtalan online platform verseng az üzletért, mindegyik kiváló minőséget és villámgyors szállítást ígér. De hogyan lehet különbséget tenni a valóban képzett szolgáltatók és azok között, akik többet ígérnek, mint amennyit teljesítenek?

A megfelelő lézeres vágás melletti döntés – legyen az helyi vagy országos szintű szolgáltatás – közvetlen hatással van projektje sikerességére, határidőire és költségvetésére. Egy rossz választás pazarlott anyagokat, lemaradt határidőket és idegtépő újrafeldolgozást jelent. A megfelelő partner zökkenőmentesen beilleszkedik tervezési folyamataiba, és megbízható, pontos alkatrészekké alakítja digitális fájljait.

Nézzük meg részletesen azokat a lényeges szempontokat, amelyek elkülönítik a kiváló CNC-lézeres vágószolgáltatásokat a közepes minőségű alternatíváktól.

Lényeges szempontok a szolgáltatás értékeléséhez

Pontos lézeres vágószolgáltatások összehasonlításakor nézzen túl a látványos weboldalakon és a marketingígéreteken. A Laser Cutting Shapes értékelési útmutatója szerint , ezek az alapvető tényezők döntik el, hogy egy szolgáltató valóban képes-e teljesíteni az Ön igényeit:

Anyagkapacitások és lehetőségek

Kezeli a szolgáltatás az Ön specifikus anyagainkat? Gyakori lehetőségek közé tartozik az acél, alumínium, műanyagok, fa és bőr. Ha egyedi alapanyagot tervez használni, ellenőrizze, hogy a felszerelésük alkalmas-e annak feldolgozására. Ügyeljen különösen a vastagsági korlátozásokra, mivel egyes szolgáltatóknak korlátai vannak lézeres rendszereik miatt. A fémlérezési szolgáltatásoknak világosan meg kell határozniuk az egyes anyagtípusokhoz tartozó maximális vastagságokat.

Pontosság és tűréshatár előírások

A szakmai szolgáltatások közzéteszik elérhető tűréshatáraikat. Számítson olyan előírásokra, mint ±0,15 mm vékony anyagoknál és ±0,45 mm vastagabb lemezeknél. Ha egy szolgáltató nem áll hozzá írásban konkrét tűréshatárokhoz, tekintse figyelmeztető jelnek. Mérnöki alkalmazásokat kiszolgáló egyedi lézeres vágó szolgáltatóknak ISO-dokumentált minőségi szabványokat kell fenntartaniuk.

Átfutási idő átláthatósága

A valósághű határidők az összetettségtől, a mennyiségtől és a jelenlegi terheltségtől függően változnak. A sietségért gyakran magasabb költségeket számítanak fel. Különösen fontos, hogy egyértelműen közölje határidejeit. Olyan szolgáltatókat érdemes keresni, akik a költségbecslés során már megadják a várható szállítási dátumot, nem pedig homályos ígéretekkel élnek.

Átlátható árképzés

Kérjen részletes árajánlatokat az összes költséget tartalmazóan. Kerülje az olyan szolgáltatásokat, amelyek rejtett díjakat alkalmaznak, vagy a gyártás megkezdése után váratlan költségekkel állnak elő. Kérjen ajánlatot több szolgáltatótól is az érték összehasonlítása érdekében. Ne feledje, hogy a legolcsóbb lehetőség nem mindig a legjobb, mivel a minőség, a tapasztalat és a megbízhatóság is hozzájárul a projekt tényleges költségéhez.

A DFM támogatás minősége

A gyártásra való tervezés (DFM) visszajelzése elkülöníti az alapszintű szolgáltatásokat a professzionális partnerektől. A minőségi szolgáltatók felhívják a figyelmet a lehetséges problémákra még a megmunkálás megkezdése előtt, így anyagköltségeket és termelési késéseket takaríthat meg. Olyan platformokat érdemes keresni, amelyek az árajánlat kérésének szakaszában automatizált DFM-elemzést kínálnak, valamint szakemberi támogatást bonyolult kérdések esetén.

Ügyfélszolgálati elérhetőség

Mennyire gyorsan válaszol a szolgáltatás a kérdésekre? Egy reagálóképes, kommunikatív szolgáltató folyamatosan kezeli az aggályokat. Ellenőrizze az értékeléseket, amelyek kiemelik az ügyfélszolgálat minőségét. Ha lehetséges, lépjen közvetlen kapcsolatba a csapatukkal még a rendelés előtt, hogy felmérje segítőkészségüket.

Az Ön szolgáltatásértékelési ellenőrzőlistája

Használja ezt az átfogó ellenőrzőlistát, ha lézervágó szolgáltatásokat hasonlít össze a közelében vagy országszerte:

- Anyagkompatibilitás: Győződjön meg róla, hogy feldolgozzák az Ön adott anyagainak és vastagságainak típusát

- Közzétett tűrések: Ellenőrizze, hogy a pontossági specifikációk megfelelnek-e az Ön igényeinek

- Fájlformátum-támogatás: Győződjön meg arról, hogy elfogadják a tervezési fájltípusait (SVG, DXF, AI, PDF)

- Árajánlat-kérés folyamata: Ellenőrizze, hogy rendelkeznek-e azonnali online árajánlattal részletezett árazással

- DFM visszajelzés: Keressen automatizált gyártásbarát elemzést és emberi támogatást

- Átfutási idő lehetőségek: Erősítse meg a szabványos és sürgősségi határidőket egyértelmű árképzéssel

- Másodlagos műveletek: Ellenőrizze a maratás, hajlítás, felületkezelés rendelkezésre állását igény szerint

- Minőségi tanúsítványok: Ellenőrizze az ISO, IATF 16949 vagy iparágspecifikus minősítések meglétét

- Minta elérhetőség: Kérjen korábbi munkák mintáit a minőség értékeléséhez

- Vásárlói vélemények: Olvassa el az értékeléseket, különös tekintettel a minőségre, kommunikációra és megbízhatóságra

- Kommunikációs csatornák: Erősítse meg a telefonos, e-mail vagy csevegéses támogatás elérhetőségét munkaidőben

- Szállítási lehetőségek: Ellenőrizze a használt fuvarozókat és a nyomonkövetés lehetőségét

Vörös zászlók és zöld jelzések szolgáltató kiválasztásakor

A tapasztalat megtanítja, milyen figyelmeztető jeleket kell elkerülni, és milyen pozitív mutatókat érdemes keresni. Íme, mi különbözteti meg a megbízható közelben lévő lézeres fémvágó szolgáltatásokat a problémás alternatíváktól:

Vörös zászlók, amelyekre figyelni kell

- Nem publikált tűrések: Megbízható szolgáltatások konkrét pontossági szabványokhoz kötik magukat

- Rejtett árképzés: Kétértelmű árajánlatok, amelyek telefonhívást igényelnek, lehetséges meglepetésekre utalhatnak

- Nincs DFM-visszajelzés: Olyan szolgáltatások, amelyek vakon vágnak anélkül, hogy jeleznék a problémákat, drága hibákhoz vezetnek

- Gyenge kommunikáció: Lassú e-mail-válaszok és visszahívás nélküli hívások előrejelezhetik a termelési gondokat

- Nincs bemutatómappa vagy minták: Az előző munkák megmutatásának vonakodása minőségi aggályokra utal

- Irreális ígéretek: Összetett megrendelések esetén azonnali szállításra vonatkozó ígéretek általában csalódást okoznak

- Hiányzó tanúsítványok: Szabályozott iparágaknál a hitelesítés hiánya kizáró okot jelent

Zöld jelzések, amelyek bizalmat építenek

- Azonnali online árajánlat: Átlátható árképzés az elismert folyamatokra utal

- Részletes specifikációk: Közzétett tűrések, anyagválasztékok és képességek mutatják a szakmai hozzáállást

- Átfogó DFM-támogatás: Proaktív gyártbarát javaslatok megelőzik a költséges hibákat

- Ellenőrzött ügyfélvélemények: Folyamatos pozitív visszajelzések több platformon is

- Gyárlátogatások engedélyezettek: A működés bemutatásának hajlandósága bizalmat sugall

- Gyors válaszadó kommunikáció: Gyors, segítő válaszok technikai kérdésekre

- Ipari tanúsítványok: Az ISO szabványok és szektor-specifikus minősítések igazolják a minőségi rendszereket

A minőségi tanúsítványok fontossága

Sok alkalmazás esetében a tanúsítványok nem opcionálisak, hanem elengedhetetlenek. Annak megértése, hogy mit jelentenek ezek az igazolások, segít helyesen értékelni a szolgáltatókat:

ISO 9001: A minőségirányítás alapvető szabványa. Azt mutatja, hogy rendelkezésre állnak dokumentált folyamatok, folyamatos fejlődés és ügyfélközpontúság. A legtöbb szakmai szolgáltatás legalább ezzel a tanúsítvánnyal rendelkezik.

IATF 16949: Kifejezetten az autóipari ellátási lánc alkalmazásaihoz. Ez a szigorú tanúsítvány biztosítja a hibák megelőzését, a változékonyság és az anyagpazarlás csökkentését, valamint a folyamatos fejlődést. Futóművek, felfüggesztések és szerkezeti alkatrészek esetében az IATF 16949 tanúsítvány gyakran követelmény, nem pedig plusz előny. Autóipari és precíziós fémmegmunkálási alkalmazásokhoz olyan gyártók, mint Shaoyi iATF 16949 tanúsítvánnyal rendelkező minőséget kínálunk gyors prototípusgyártással és átfogó DFM-támogatással, amely példázza, mit kell keresni egy szakmai szolgáltatásban.

AS9100: Légiközlekedési minőségirányítás. Lényeges az olyan repülőgépalkatrészek esetében, ahol a biztonság elsődleges fontosságú.

ISO 13485: Orvosi eszközök minőségirányítása. Szükséges a közvetlen egészségügyi alkalmazásba kerülő alkatrészekhez.

Amikor az alkalmazás tanúsított minőséget követel meg, ellenőrizze közvetlenül a jogosultságokat. A megbízható szolgáltatók feltüntetik a tanúsítási számokat, és örömmel fogadják az ellenőrzési kérelmeket.

Műszaki képességek értékelése

A tanúsítványokon túl a tényleges gyártási képességeket a következő módszerekkel lehet értékelni:

Tekintse át a közzétett specifikációkat: A részletes gépi specifikációk átláthatóságra utalnak. Figyeljen a lézer teljesítményére, az asztal méretére, a maximális anyagvastagságra és az elérhető tűrésekre.

Kérjen mintadarabokat: Kérjen mintákat, amelyek pontosságot és élminőséget mutatnak be az Ön anyagához hasonló anyagokon. Ez lehetővé teszi, hogy fizikailag is felmérje képességeiket, mielőtt elkötelezné magát.

Kezdjen próbarendeléssel: Miután nagyobb termelési sorozatba kezd, előbb helyezzen el egy kisebb prototípus-rendelést. Ez felfedi a tényleges minőséget, a kommunikációt és a teljesítési időt jelentős kockázat nélkül.

Tegyen fel technikai kérdéseket: Érdeklődjön a vágáskiegészítésről, a táblakiosztásos optimalizálásról és a gyártásra való tekintettel tervezett megoldásokról (DFM). A szakszerű válaszok tapasztalt szakembert jeleznek; homályos válaszok a tapasztalatlanságra utalnak.

Egyéni lézeres vágás szolgáltatás kiválasztása beruházás a projekt sikerébe. Az idő, amit a szolgáltatók alapos értékelésére fordít, megtérülhetővé válik a megbízható minőség, az előrejelezhető határidők és a szakszerű támogatás révén, ha kérdések merülnek fel.

Miután megtalálta a megfelelő szolgáltatót, készen áll első projektjének magabiztos indítására. Zárjuk le a témát konkrét következő lépésekkel és alkalmazható javaslatokkal, amelyek az Ön adott helyzetéhez igazodnak.

Első online lézeres vágásos projektjének megkezdése

Végigmentél a lényeges ismereteken. Attól kezdve, hogy megértetted, hogyan válik a fókuszált fény precíziós vágóeszközzé, egészen addig, amíg magabiztosan értékelsz szolgáltatókat, most már minden rendelkezésedre áll ahhoz, hogy terveidet fizikai valósággá változtasd. Az út a koncepciótól a testreszabott lézeres vágás sikeréig az első tudatos lépéssel kezdődik.

Rendezzük le a döntő fontosságú kérdéseket, és adjunk egy világos útvonaltervet a továbblépéshez, akár egy hétvégi projekten dolgozol, akár egy termelési sorozat indításán.

A lézeres vágási projektjeid útvonalterve

Minden sikeres online lézeres vágási projekt ugyanazon alapvető sorrendet követi. Íme a döntési keretrendszered, amely konkrét lépésekre bontva segít eligazodni:

Technológia kiválasztása: CO2 lézereket válassz fa, akril, bőr és más szerves anyagok esetén. Szálas lézeres szolgáltatásokat válassz fémekhez, például acélhoz, alumíniumhoz és rézhez. A legtöbb online lézeres vágószolgáltató platform ezt automatikusan kezeli az anyagválasztásod alapján.

Anyagspecifikáció: Igazítsa a hordozóanyagot az alkalmazási követelményekhez. Vegye figyelembe a vastagságra vonatkozó korlátozásokat, az élminőségre támasztott elvárásokat és az utómegmunkálási igényeket. Ne feledje, hogy az anyagválasztás közvetlenül befolyásolja a költségeket, ezért válassza a legrövidebb olyan lehetőséget, amely kielégíti szilárdsági igényeit.

Fájl előkészítése: Exportálja a tiszta vektorfájlokat SVG vagy DXF formátumban. Alakítsa át az összes szöveget vonalakká. Ellenőrizze a zárt geometriákat, és távolítsa el az ismétlődő vonalakat. Alkalmazzon megfelelő színkódolást a vágási, sorkódolási és gravírozási műveletekhez.

Szolgáltatás értékelése: Erősítse meg az anyagkapacitásokat, közzétett tűréseket, gyorsforgalmi lehetőségeket és minőségi tanúsítványokat megrendelés előtt. Kezdjen kis tesztrendeléssel, hogy ellenőrizze a tényleges teljesítményt.

A sikeres online lézervágású projekt és a frusztráló kudarc közötti különbség majdnem mindig az előkészítésen múlik. Tökéletesítse a fájlbeállításait, ismerje meg az anyagot, és válasszon megbízható szolgáltatót, így a pontos alkatrészek pontosan úgy érkeznek meg, ahogy tervezték.

Az első lépés biztosan

Az Ön konkrét helyzete határozza meg a legokosabb megközelítést. Az alábbiakban projektje típusától függő, személyre szabott javaslatokat talál:

Kis projekteket kezdő hobbihasználatóknak:

- Kezdjen elnéző anyagokkal, például akrillal vagy rétegelt lemezzel, amelyek tisztán vágnak és egyértelműen feltárják a hibákat

- Egyszerű geometriákkal kezdjen, hogy elsajátítsa a munkafolyamatot, mielőtt összetettebb tervekhez látna

- Használjon ingyenes tervezőszoftvereket, mint az Inkscape, vektorfájlok készítéséhez további költségek nélkül

- Kezdetben rendeljen kis mennyiségeket, hogy érvényesítse terveit, mielőtt nagyobb tételre vállalkozna

- Keressen „lézervágás közel hozzám” lehetőséget, vagy megbízható országos szolgáltatást, amely ésszerű minimális rendelési mennyiséget kínál

Alkatrészeket prototípusként gyártó mérnököknek:

- Vegye figyelembe a vágási hézag kompenzálását a pontossági követelményekkel bíró méretek meghatározásánál már kezdetben

- Igényeljen anyagminősítéseket, ha a fémek tulajdonságai fontosak

- Használja ki a DFM-visszajelzést, hogy felderítse a gyártási problémákat a megmunkálás megkezdése előtt

- Vegye figyelembe a másodlagos műveleteket, mint például a csavarozást és a szerelvények behelyezését, a kezdeti tervezés során

- Alakítson ki kapcsolatokat tanúsított szolgáltatókkal, akik ismerik a műszaki dokumentációval szemben támasztott követelményeket

Olyan vállalkozások számára, amelyek növelik a termelést:

- Tárgyaljon mennyiségi árakat, és hozzon létre keretszerződéseket ismétlődő alkatrészekre

- Győződjön meg arról, hogy a szolgáltató kapacitása képes skálázódni a növekedésével minőségromlás nélkül

- Az iparágra jellemző minőségi tanúsítványokkal rendelkező szolgáltatásokat részesítse előnyben

- Hozzon létre tartalékoltságot több beszállító minősítésével kritikus alkatrészek esetén

- Kövesse az összes költséget, beleértve a szállítást, másodlagos műveleteket és minőségi hibákat

Az autóipari vagy precíziós fémsajtolási igényekkel rendelkező olvasók számára gyártók keresése, akik 5 napos gyors prototípusgyártást kínálnak átfogó DFM-támogatással, jelentősen felgyorsíthatja a termékfejlesztést. Shaoyi 12 órás árajánlati határideje és az IATF 16949 minősítéssel rendelkező minőség képviseli azt a szakmai szintű gyártási támogatást, amelyet a követelményes alkalmazások igényelnek.

A lézeres vágási szolgáltatás online kínálata folyamatosan fejlődik, mind gyorsabb átfutási időkkel, egyre tágabb anyagválasztékkal és egyre kifinomultabb DFM-eszközökkel, amelyek mára szabványosak. Az első projektje jelenti a kezdetét annak a képességnek, amely egyszeri prototípusoktól több ezer gyártási alkatrészig skálázható.

Töltse fel az első fájlt. Válassza ki az anyagot. Tekintse át az árajánlatot. Kattintson a megrendelésre. Néhány napon belül pontosan odaérkeznek az Ön ajtajához a precíziósan levágott alkatrészek, pontosan úgy, ahogy tervezték, ipari osztályú berendezések által gyártva, amelyeket soha nem kellett megvásárolnia, és szakembereket alkalmaznia, akiket soha nem kellett felvennie. Ez a lézeres vágás online megrendelésének ereje, a gyártás demokratizálása az Ön ujjai hegyén.

Gyakran ismételt kérdések a lézeres vágás online szolgáltatásairól

1. Milyen anyagok vághatók le lézerrel online szolgáltatásokon keresztül?

Az online lézeres vágószolgáltatások széles körű anyagokat dolgoznak fel, beleértve fémeket (acél, rozsdamentes acél, alumínium, réz, sárgaréz), műanyagokat (akril, Delrin), fát, rétegelt lemezt, MDF-et, bőrt, textíliát és papírt. A szálas lézerek kiemelkedően alkalmasak 20 mm-es vastagságig terjedő fémekhez, míg a CO2 lézerek szerves anyagokhoz és műanyagokhoz nyújtanak optimális teljesítményt. Minden anyag eltérő szélminőséget és maximális vágási vastagságot biztosít, a szakmai szolgáltatások pedig az anyagtól és vastagságtól függően ±0,15 mm-től ±0,45 mm-ig terjedő tűréshatárokat tartanak be.

2. Mennyibe kerül a lézeres vágás szolgáltatása?

A lézeres vágás költségei öt fő tényezőtől függenek: az anyag típusa és vastagsága, a teljes vágási hossz (kerület), a döféspontok és kivágások száma, a megrendelt mennyiség, valamint a határidőre vonatkozó igények. A vastagabb anyagok lassabban vághatók és magasabb költséggel járnak, míg az összetett minták és bonyolult geometriák növelik a vágási időt. A tömegrendelések csökkentik az egységárakat, mivel az indítási költségek eloszlanak. A sürgős megrendelések felárral járnak, ezért a szabványos határidőkkel történő tervezés jelentős megtakarítást eredményez. Kérjen részletezett árajánlatokat több szolgáltatótól is, hogy objektíven össze tudja hasonlítani az értéket.

3. Melyik fájlformátum a legjobb lézeres vágáshoz?

A DXF és az SVG a lézeres vágási műveletekhez preferált vektorformátumok. A DXF iparági szabvány, tiszta geometriát tartalmaz beágyazott stílusok nélkül, míg az SVG univerzális kompatibilitást kínál különböző platformokon. Az AI (Adobe Illustrator) fájlok jól használhatók, ha a szövegeket vonalakká alakították. Gravírozáshoz használjon nagy felbontású PNG vagy JPG fájlokat 300+ DPI-nél. Minden vágóvonalnak zártnak és folyamatosnak kell lennie, az egymásra rétegződő duplikált vonalakat el kell távolítani. A legtöbb szolgáltató színcódolási konvenciót alkalmaz, ahol a piros a vágásokat, a kék a pontozást, a fekete kitöltés pedig a gravírozást jelöli.

4. Mennyi ideig tart az online lézeres vágás?

A teljesítési idő az igények bonyolultságától és a kiválasztott lehetőségektől függ. A sürgős vagy másnapos megrendelések egyszerű, sík alkatrészek esetén általában 24–72 órán belül szállíthatók. A szabványos gyártás legtöbb megrendelés esetén 3–5 munkanapot vesz igénybe. Az olyan összetett projektek, amelyek hajlítást, szerelvénybeszúrást vagy speciális anyagokat igényelnek, 5–10 munkanapig is eltarthatnak. A nagy mennyiségű sorozatgyártás 1–2 vagy több hétre is kiterjedhet. A másodlagos műveletek, például a csavarozás vagy hajlított alkatrészek hozzáadása meghosszabbítja a gyártási időt. Számos szolgáltatás a költségkalkuláció során jeleníti meg a becsült szállítási dátumot a pontos tervezés érdekében.

5. Mi a különbség a CO2 és a szálas lézervágás között?

A CO2 lézerek 10,6 mikrométeres hullámhosszon működnek, így ideálisak olyan szerves anyagokhoz, mint a fa, akrilikus üveg, bőr és textília, kiváló szélminőséget biztosítva. A szálas lézerek 1,064 mikrométeren sugároznak, kiemelkedő teljesítményt nyújtva fémek, például acél, alumínium, réz és sárgaréz vágásában, 3-5-ször gyorsabban, mint a CO2 lézerek hasonló feladatoknál. A szálas lézerek több mint 90%-os energiaköltség-hatékonyságot kínálnak a CO2 rendszerek 5-10%-ával szemben, élettartamuk pedig körülbelül 25 000 óra, szemben a CO2 lézerek 2500 órájával. A legtöbb online szolgáltatás automatikusan kiválasztja az anyagválasztás alapján megfelelő technológiát.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —