Lemezformázó sablonok kopásának azonosítása: 3 diagnosztikai vektor a nullszámú hiba érdekében

TL;DR

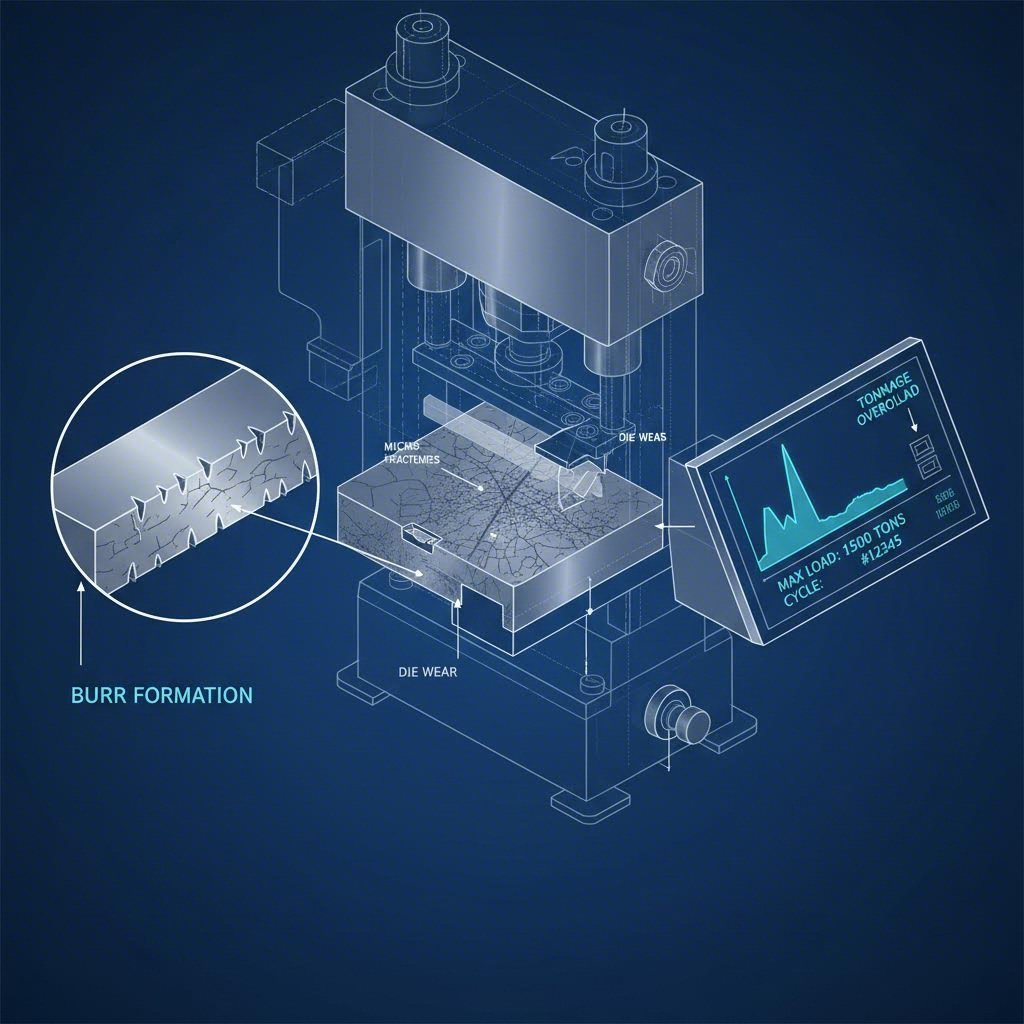

A kivágószerek kopásának azonosítása három kritikus vektorpont figyelését igényli: a kivágott alkatrész, a fizikai szerszámkomponensek és a sajtoló működési metrikák. Azonnali figyelmeztető jelek a burr magassága meghaladja az anyag vastagság 10%-át (vagy >0,1 mm), az egységes felületi minőség hiánya, ami ragadásnak (ragasztó kopást) jelez, és magyarázható nyomásugrások a sajtoló tonnában. Az időben történő észlelés lehetővé teszi a fokozatos, csiszolással kezelhető, abraszív kopás és a katasztrófális, ragasztó kopás közötti megkülönböztetést, amely azonnali felületkezelést vagy anyagfejlesztést igényel. A „legutolsó megőrzött alkatrész” protokoll és rendszeres vizuális ellenőrzések megelőzik a költséges szerszámhibákat.

A hiba fizikája: A kivágószerek kopásának típusai

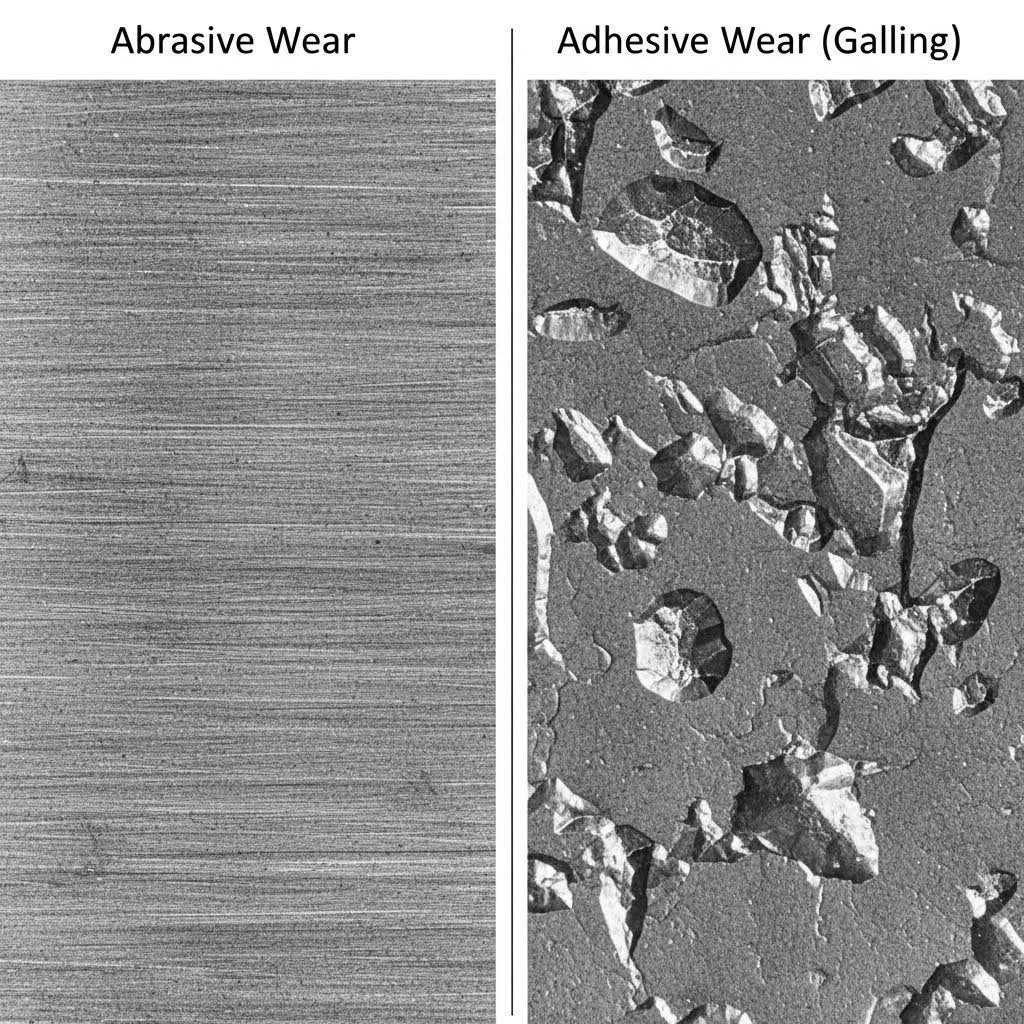

A tünetek diagnosztizálása előtt alapvető fontosságú megérteni a két fő mechanizmust, amelyek a sajtolószerszámok elhasználódását okozzák: az abrazív és az adhézív kopást. Elengedhetetlen megkülönböztetni ezeket, mivel teljesen eltérő korrekciós intézkedéseket igényelnek.

Cserszívós mozdulat

Az abrazív kopás a sablon felületéről mechanikusan eltávolított anyagot jelent, amelyet a lemezacél kemény részecskéi vagy felületi egyenetlenségei okoznak. Hatása hasonló a csiszolópapírhoz, lassan elkopasztva a vágóéleket és formázó felületeket. Ez a kopásfajta előrejelezhető és lineáris jellegű.

- Mechanizmus: A lemezacélban lévő kemény karbidok vagy felületi réteg karcolják a lágyabb sablonmátrixot.

- Látványbeli jelek: Egyenletes, csúszásiránynak megfelelő karcolások; a vágóélek tompulása (lekerekített élek éles sarkok helyett).

- Gyakori következmény: Fokozatos méretpontosság-vesztés és folyamatosan növekvő bürömagasság.

Tapadó kopás (ragadásos kopás)

Az érintkezési kopás, amelyet gyakran ragadásnak vagy hideghegesztésnek is neveznek, sokkal rombolóbb és kiszámíthatatlanabb. Akkor lép fel, ha a kenőréteg megszűnik, és közvetlen fém–fém-érintkezés jön létre a lemez és az eszköz között.

- Mechanizmus: A helyileg magas nyomás és hőmérséklet miatt a lemez mikroszkopikus mértékben hegesztődik az anya felületéhez. Ahogy az alkatrész mozog, ezek a hegesztési pontok nyíródnak, mikroszkopikus darabokat szakítva ki az eszköz acéljából, vagy munkadarab-anyag lerakódásokat hagyva az anyán.

- Látványbeli jelek: Anyagkiemelkedések az anya felületén (felvétel); mély, horzsolt karcolások az alkatrészen, amelyek úgy néznek ki, mint "húzási nyomok".

- Gyakori következmény: Azonnali minőségi hiba, katasztrófális eszközkár (beragadás) és alkatrész repedése.

| Funkció | Cserszívós mozdulat | Tapadó kopás (ragadásos kopás) |

|---|---|---|

| Okoz | Kemény részecskék/súrlódás | Mikrohegesztés/súrlódási hő |

| Fejlődés | Fokozatos, kiszámítható | Hirtelen, exponenciális |

| Látható jel | Horzsolás, tompa élek | Anyagátvétel / -felvétel |

| Rögzíteni | Fényezés / Élezés | Bevonat (TiN / DLC) / Anyagminőség javítása |

Diagnosztikai jelzés 1: A kihajtott alkatrész ellenőrzése

A kihajtott alkatrész a bélyeg állapotának legmegbízhatóbb mutatója. Ez a szerszám állapotáról készít „bűnügyi” feljegyzést a löket során. Az operátoroknak figyelniük kell három konkrét anomáliára, amelyek a romlás jelei.

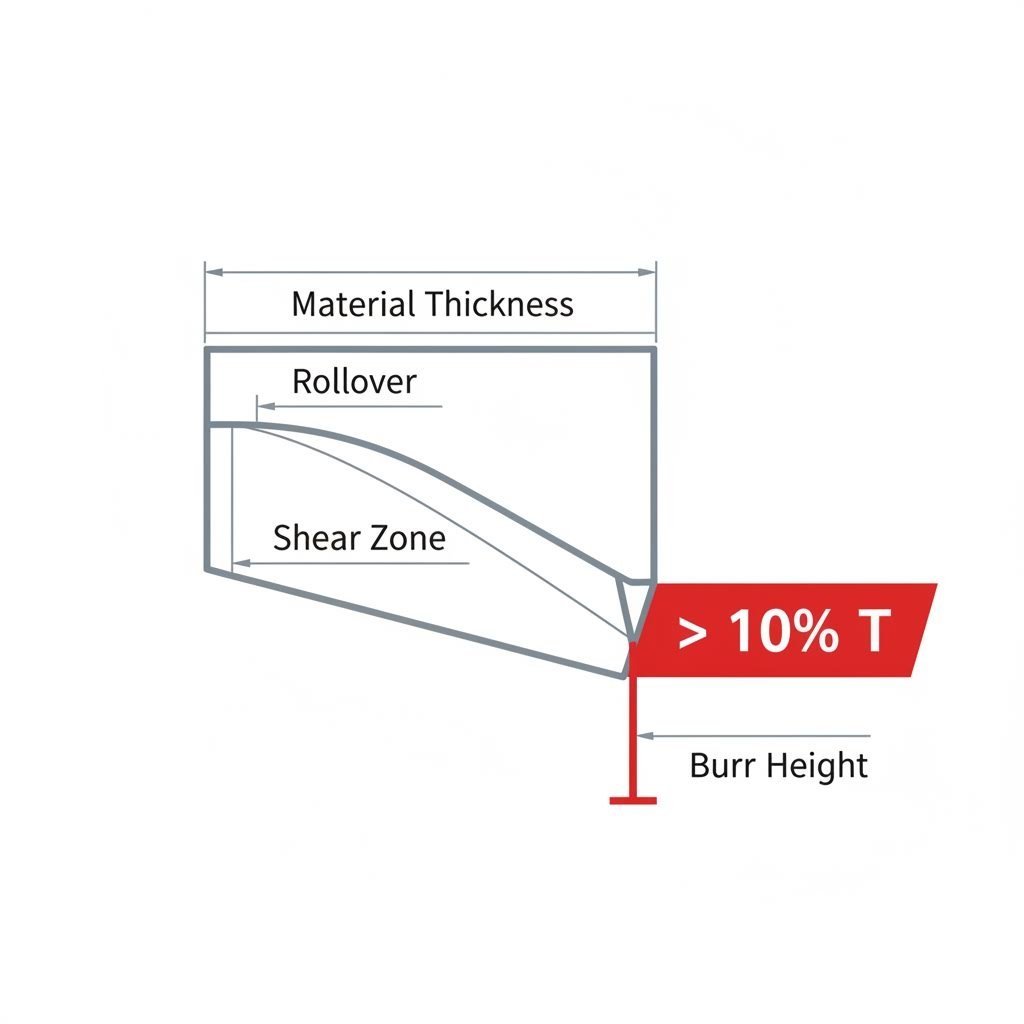

Hajtás-magasság elemzése

Egy éles bélyeg tiszta töretet hoz létre minimális hajtással. Ahogy az vágóél elkerekedik az abrazív kopás következtében, az ütőszeg már nem vágja tisztán, hanem "nyomja" az anyagot. Az ipari szabványok általában akkor jelzik a bélyegkarbantartást, amikor a hajtás magassága meghaladja a az anyagvastagság 10%-át vagy egy abszolút értéket, nevezetesen 0,05 mm – 0,1 mm , a pontossági igényektől függően.

Diagnosztizálási protokoll:

- Mikrométert vagy optikai komparátort használjon a kihúzás magasságának mérésére egymást követő alkatrészek ugyanazon a helyén.

- Különbséget tenni áthajlás (a sima görbe a bélyegzés belépési oldalán) és kopászkopó (az éles kiemelkedés a törési oldalon) között. A növekedett áthajlás a bélyeg kopására utal; a növekedett kihúzás a bélyegpántli kopására utal.

Felületminőség romlása

A rész felületi minőségének változásai általában a felragadásra utalnak. Ha egy normálisan sima húzásfal hirtelen mély függőleges karcolásokat vagy „karcolási vonalakat” mutat, akkor valószílegesen anyag tapad a bélyeg üregéhez. Ez gyakori rozsdamentes acél és alumínium bélyegzésénél, ahol az anyag magas affinitással rendelkezik a szerszámacélhez.

Méreteltolódás

Ha a lyukméretek kezdenek csökkenni vagy a horony pozíciói elmozdulnak, gyakran jelentős élkopásra vagy repedésre utal. Amikor a bélyeg felülete megreped, egyensúlytalan terhelést hoz létre, ami kissé elhajlítja a bélyeget, ezzel elmozdítva a lyuk helyzetét és megváltoztatva a résméret geometriáját.

Diagnosztikai jel 2: A bélyegalkatrészek ellenőrzése

Amikor az alkatrész hibára utal, a következő lépés az eszköz fizikai ellenőrzése. Ehhez meg kell nyitni a sajót, és tisztítani kell a sablon felületeit, hogy feltáruljanak a degradáció apró jelei.

Hőrepedezés (Termikus fáradás)

A hőrepedezés finom, mintázatos repedéshálózatként jelenik meg a sablon felületén. Oka a gyors hőmérséklet-változás: a munkaütem során felmelegedés, majd az ütések közötti időszakban gyors lehűlés. Ez gyakori nagy sebességű műveletek vagy meleg sajtolás esetén.

- Kockázat: Ezek a mikrorepedések mélyen behatolhatnak az eszközállamba, ami végül katasztrofális széttörést okozhat.

- Érzékelés: Használjon festékbeható anyagot, vagy egyszerűen törölje át a felületet oldószerrel; az oldószer elpárolog a felületről, de a repedésekben marad, így láthatóvá válnak.

Felragadásos lerakódás (Felületi ragadás)

Ellenőrizze a nagy súrlódású zónákat, például a húzóperemeket és a görbületi sugarakat. A ragadás ezüstös csíkozódásként vagy az alkatrész anyagának a szerszámacélra hegesztett lerakódásaiként jelentkezik. Már 10 mikron vastagságú lerakódás is elegendő ahhoz, hogy megváltozzon a súrlódási tényező, és ezzel repedés keletkezzen a munkadarabon. A működtetők gyakran rézgazt használnak ezek tisztítására; a puha réz felfogja a mikroszkopikus ragadási csúcsokat, amelyek szabad szemmel láthatatlanok.

Élszilánkodás vs. lekerekedés

Különbséget kell tenni a szilánkodás (hiányzó darabok) és a lekerekedés (simára kopott felület) között. A szilánkodás arra utalhat, hogy a szerszám anyaga túl rideg, vagy a sajtoló nincs megfelelően igazítva (ami ütközést okozhat a kivágó és a sablon között). A lekerekedés az abrazív kopás természetes eredménye, és egyszerűen azt jelzi, hogy a szerszámot élezni kell.

Diagnosztikai jelzés 3: Folyamat- és hangjelzések

A sajtológép maga valós időben ad visszajelzést a sablon állapotáról. A tapasztalt működtetők gyakran már hallás után észlelik a problémát, mielőtt meglátnák.

Tonnás figyelő ugrások

Ahogy a vágószéke elhalványul, a fém töréséhez szükséges erő jelentősen megnő. A tonnatartalom-megfigyelő rendszer, amely fokozatos emelkedő tendenciát mutat (pl. +5% egy műszak alatt), a normál kopásszövet kopást jelzi. Egy hirtelen csúcs azonban gyakran egy cserepes ütés vagy súlyos keserű roham jelét adja.

Hallójelzések

Egy éles ütő egy éles "csap" hangot ad ki, miközben megvágja a fémet. Ahogy a kockák elkopnak, ez a hang elhalványul, és hangos "dörgés" vagy "bang" hangjára változik. Ez a változás azért történik, mert a tompa szélek tömörítik a fémet, ahelyett, hogy tisztán vágják, energia felszabadulása később a stroke (fordított tonnatartalom).

Kenéselemzés

Ellenőrizze a használt kenőszert vagy a cipő alját. Ha az olaj elszíneződött, vagy látható fémlemezeket (csillogást) tartalmaz, az azt jelzi, hogy a ragasztó erősen kopott, és törmelékeket termel. Ez a "folyós homokpapír" gyorsan felgyorsítja a szerszám meghibásodását, ha nem öblítjük le.

Javító intézkedések: a diagnózis és a megoldás között

Miután azonosították a kopás típusát és helyét, a mérnököknek ki kell választaniuk a megfelelő megoldást. A megoldás attól függ, hogy a cél egy gyors javítás vagy hosszú távú folyamatjavitás.

| Tünet | Valószínű ok | Azonnali megoldás | Hosszú távú megoldás |

|---|---|---|---|

| Burr-ok > 0,1 mm | Abrazív kopás (Tompított élek) | Szerszám élezése/csiszolása | PM acélra frissítés (pl. CPM 10V) |

| Ponthibák a darabon | Tapadó kopás (ragadásos kopás) | Die felületének polírozása | TiAlN vagy DLC bevonat alkalmazása |

| Sérült ütőszerszám | Törékenység/Elmozdulás | Kivágó szerszám cseréje | Ellenőrizze az igazítást; Erősebb acél használata (S7 vs D2) |

Stratégiai fejlesztések: A tartós, abrazív kopás esetén a szabványos D2 szerszámacélról áttérve poralapú (PM) acélok használatára akár 500%-kal megnövelhető az élettartam a finomabb karbideloszlás miatt. A tapadó kopásnál a fizikai gőzülepedéses (PVD) bevonatok, mint például a titán-karbonitrid (TiCN), kemény, csúszós határfelületet hoznak létre, amely megakadályozza a mikrohegesztést.

Olyan nagy sorozatú autóipari programoknál, ahol az állvány élettartama és pontossága elengedhetetlen, gyakran a legjobb megelőző stratégia szakosodott gyártókkal való együttműködés. Olyan vállalatok, mint a Shaoyi Metal Technology az IATF 16949 tanúsítvánnyal rendelkező protokollokat és akár 600 tonnás sajtkapacitást használva áthidalják a rést a prototípusgyártás és a tömeggyártás között, így biztosítva, hogy a szerszámokat olyan módon tervezzék meg, hogy millió cikluson keresztül is ellenálljanak a korai degradációnak.

Az állványkarbantartás mestere

Az hatékony sabancsont karbantartás nem a meghibásodott szerszámok reaktív javításáról szól, hanem arról, hogy előre jelezzük a hibát, mielőtt az befolyásolná az alkatrész minőségét. A bélyegzett alkatrész (kemény perem/felület), a saban felülete (hőrepedezés/ragadás) és a sajó (tonnás teljesítmény/hang) adatainak összehasonlításával a gyártók áttérhetnek a kríziskezeléstől a tervezett karbantartásra. Ez a proaktív megközelítés minimalizálja a leállásokat, meghosszabbítja a szerszámélettartamot, és biztosítja az állandó minőséget minden egyes ütésnél.

Gyakran Ismételt Kérdések

1. Mekkora a tipikus tűrés a bélyegzett lyukaknál, mielőtt karbantartásra lenne szükség?

Bár a pontos tűrések az alkalmazástól függenek, a legtöbb precíziós bélyegzési művelet a lyukméretek tűrését +/- 0,002 hüvelyk (+/- 0,05 mm) -en belül tartja. Ha a méretek ennél nagyobb mértékben térnek el, vagy ha a lyuk geometriája oválissá válik, az jelentős ütőszeg kopást vagy deformációt jelez, amely azonnali élezést vagy cserét igényel.

2. Mik a 7 lépés a sajtolási módszerben?

A hét gyakori fémbélyegzési eljárás közé tartozik a Vágás (a durva forma kivágása), Átörés (lyukak kiszúrása), Tervezés (csészealak kialakítása), Hajlítás (szögek formázása), Légibogás (bepréselés a sabanba anélkül, hogy az aljáig nyomnák), Alátámasztás/koining (nagy pontosságú kivágás/nyomás), és Vágás (felesleges anyag eltávolítása). A kopási minták minden lépésben másképp jelentkeznek: a húzás során inkább ragadásos kopás, míg a kivágás során inkább abrazív élsérülés figyelhető meg.

3. Mi a különbség a kivágás és a sajtolás között?

A kivágás általában puhaabb anyagok (papír, szövet, gumi) vagy vékony fóliák darabolását jelenti acélszegélyes vagy rotációs kivágószerszámmal, gyakran síknyomógépen. A kihajtás nagy erőhatású hidegalakítási folyamat fémből, amely egymáshoz illő acél szerszámokat (dörzs és mátrix) használ lemez fémből összetett 3D alakzatok kialakításához, például nyírással, hajlítással vagy húzással. Az acélszerszám kopása a kihajtás során lényegesen intenzívebb a fémek magas nyírószilárdsága miatt.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —