Tűrések megfelelő kezelése egyedi extrúziókhoz: Gyakorlati útmutató

Tűrések megfelelő kezelése egyedi extrúziókhoz: Gyakorlati útmutató

TL;DR

Az egyedi extrúziók tűréseinek meghatározása azt jelenti, hogy meg kell határozni a tervezés névleges méreteitől elfogadható eltérést, így biztosítva a megfelelő illeszkedést, működést és teljesítményt. Ez a kritikus folyamat a pontosság és a gyártási költségek közötti egyensúlyt jelenti. Fő szempontok közé tartozik az anyag (alumínium és műanyag), a profil bonyolultsága, a falvastagság, valamint az iparági szabványok, például az The Aluminum Association előírásainak figyelembevétele.

Az extrúziós tűrések alapjainak megértése

Bármely gyártási folyamat során lehetetlen minden alkalommal tökéletes méretek elérése. Az extrúziós tűrések meghatározzák egy alkatrész megadott méreteihez engedélyezett változások elfogadható tartományát. A műanyagextrúzió szakértői által meghatározottan ezek a kritikus paraméterek írják elő, hogy milyen mértékű eltérés engedhető meg a névleges tervezéstől. Ezek az eltérések általában plusz-mínusz értékként vannak megadva (például: ±0,01 hüvelyk), és alapvető fontosságúak a minőségirányítás és az alkatrész működőképessége szempontjából.

Nem lehet eléggé hangsúlyozni a helyesen meghatározott tűrések fontosságát. Ezek közvetlenül hatással vannak három kritikus területre: illeszkedés, működés és költség. Olyan alkatrészeknél, amelyeknek más alkatrészekkel kell összeépülniük, a tűrések biztosítják a megfelelő illesztést akadálymentesen vagy lazaság nélkül. Működési szempontból garantálják, hogy az alkatrész a tervezett módon működjön üzem közbeni igénybevétel mellett. Különösen fontos, hogy a tűrések jelentős hatással vannak a költségekre; a szükségtelenül szigorú tűrések drasztikusan növelhetik a szerszámköltségeket, lassíthatják a gyártási sebességet, és magasabb selejtarányhoz vezethetnek. Ellenkezőleg, jól megtervezett tűrések gyorsabbá és költséghatékonyabbá teszik a gyártást.

A tűréseket általában két típusra osztják: szabványos és pontossági. A szabványos tűrések olyan iparilag elfogadott határok, amelyeket szervezetek, mint például The Aluminum Association . Ezek gazdaságos alapot jelentenek a legtöbb általános alkalmazáshoz, és biztosítják a különböző gyártók közötti bizonyos mértékű egységességet. A pontossági vagy egyéni tűrések szigorúbb határok, amelyek összetett szerelési igényű alkatrészeknél vagy nagy teljesítményű alkalmazásoknál szükségesek. Bár nagyobb pontosságot nyújtanak, fejlettebb szerszámokat és folyamatirányítást igényelnek, ami növeli az általános költségeket.

Az extrudálási tűréseket befolyásoló kulcsfontosságú tényezők

Az egyedi extrudálás elérhető tűrései nem tetszőlegesek; fizikai és mechanikai tényezők kombinációja határozza meg őket. Ezek változóinak alapos ismerete a tervezési fázisban elengedhetetlen egy gyártásbarát és költséghatékony termék létrehozásához.

Anyagtípus és tulajdonságok

Az extrudált anyag elsődleges meghatározó tényezője a tűréshatárok szabályozásának. A különböző anyagok eltérően viselkednek az extrúziós folyamat hője és nyomása alatt. Például a puha alumíniumötvözetek, mint a 6063-as, általában könnyebben extrudálhatók, és szigorúbb tűréshatárokat képesek tartani, mint a keményebb, nagy szilárdságú ötvözetek, például a 6061-es. Hasonlóképpen, műanyagok esetében az anyagok, amelyek magas hőtágulási és hőösszehúzódási aránnyal rendelkeznek, nagyobb méretbeli változást mutathatnak hűlés közben, ami nehezebbé teszi a szoros tűréshatárok megtartását.

Profilbonyolultság

Az extrudált profil geometriája jelentős szerepet játszik. Az egyszerű, tömör és szimmetrikus alakzatok a legkönnyebben szabályozhatók. Ahogy nő az összetettség, úgy nehezedik a szoros tűréshatárok fenntartása. Az alábbi jellemzők okozhatnak nehézségeket:

- Üreges szelvények: Ezek összetettebb szerszámokat igényelnek, valamint gondos anyagáramlás-szabályozást, hogy biztosítsák a falvastagság állandóságát.

- Aszimmetrikus elemek: Kiegyensúlyozatlan tervezések egyenetlen anyagáramláshoz és torzuláshoz vezethetnek a hűlés során.

- Mély, keskeny csatornák: Ezek a jellemzők nehezen tölthetők fel egyenletesen az anyaggal.

- Éles sarkok: A tökéletes, éles sarkok elérése nagyon nehéz; gyakran praktikusabb és könnyebben gyártható egy kis rádiusz megadása.

Falvastagság és egyenletesség

Az egész profilban állandó falvastagság fenntartása elengedhetetlen. A vastagság jelentős változásai miatt a profil különböző szakaszai különböző sebességgel hűlhetnek. Ez az egyenlőtlen hűlés az egyik fő oka a belső feszültségnek, amely a kész alkatrész megcsavarodásához, torzulásához vagy hajlásához vezethet. A tervezési fázisban az egyenletes falvastagság elérése minden lehetséges esetben a gyártásbarát tervezés (DFM) egyik alapelve.

Szerszámtervezés és minőség

Az extrúziós szerszám az, amely alakot ad az anyagnak, és minősége elsődleges fontosságú. Egy jól tervezett, tapasztalt szerszámgyártó által magas minőségű szerszámacélból készített szerszám képes kompenzálni a lehetséges anyagáramlási problémákat, és előrejelezni, hogyan torzulhat a profil hűlés közben. A szerszám pontossága közvetlenül hat az extrudált alkatrészek méreti pontosságára és konzisztenciájára. A minőségi szerszámokba történő beruházás alapvető fontosságú a szigorú és ismételhető tűrések eléréséhez.

Gyakorlati útmutató a tűrések meghatározásához a tervezésénél

Az elméleti tudás gyakorlati, egyértelműen meghatározott specifikációvá alakítása az utolsó lépés ahhoz, hogy egyedi extrudált terméke megfeleljen az elvárásoknak. Egy strukturált folyamat követése segít világosan közvetíteni az igényeit a gyártónak, és elkerüli a költséges hibákat.

- Határozza meg a funkció szempontjából kritikus méreteket. Egy alkatrész méretei közül nem mindegyik egyformán fontos. Elemezze a tervezetet annak megállapításához, hogy mely jellemzők kritikusak a pontos illeszkedéshez, az összeszereléshez vagy a teljesítményhez. Ezeket egyértelműen jelölje meg a műszaki rajzokon. Ez a hangsúlyozás lehetővé teszi a gyártónak, hogy szükség esetén szigorúbb ellenőrzéseket alkalmazzon, miközben másutt gazdaságosabb, szabványos tűréseket használhasson.

- Konzultáljon iparági szabványos táblázatokkal. Egyedi értékek meghatározása előtt mindig az iparági szabványokkal kezdjen. Az alumínium esetében elsődleges forrás a Aluminum Standards and Data kiadvány, amelyet az Aluminium Extruders Council hivatkozik. Ezek a táblázatok meghatározott tűréseket adnak meg a méretekre, egyenesre, csavarodásra és egyéb geometriai jellemzőkre az alakzat méretétől és formájától függően.

- Végezzen költség-haszon elemzést. Minden kritikus méretnél értékelje, hogy elegendő-e az alapvető tűrés. Ha szigorúbb tűrés szükséges, vegye figyelembe, hogy ez valószínűleg növeli a költségeket. A cél az, hogy a lehető legnagyobb (legbővebb) tűrést adja meg, amely még mindig biztosítja az alkatrész megfelelő működését, így elkerülve a felesleges gyártási költségeket.

- A tűrések dokumentálása egyértelműen a rajzokon. Szabványos jelölést használjon a tűrések megadásához a műszaki rajzokon. Bár a hagyományos plusz-mínusz (±) jelölés elterjedt, összetettebb geometriai viszonyok esetén fontolja meg a Geometriai Méretek és Tűrések (GD&T) alkalmazását. A GD&T egy szimbolikus nyelv, amely pontosabb módot kínál az alkatrészek alakjának, tájolásának és jellemzőinek helyzetének megengedett eltérésének meghatározására.

- Egyeztessen gyártójával. Vonja be az extrúziós partnert már a tervezési folyamat elején. Egy tapasztalt extrudáló értékes visszajelzést adhat a tervezés gyárthatóságával kapcsolatban, és segíthet realisztikus és költséghatékony tűrések meghatározásában. Olyan autóipari projektek esetén, amelyek precízen tervezett alkatrészeket igényelnek, fontolja meg egy megbízható partnerként a Shaoyi Metal Technology -t, amely gyors prototípuskészítéstől a teljes körű sorozatgyártásig komplex, egységes szolgáltatást nyújt szigorú, IATF 16949 minőségi rendszer keretében. Az időben megkezdett együttműködés megakadályozza a költséges újratervezéseket és a termelési késéseket.

Az alumínium és műanyag ipari szabványainak áttekintése

Az ipari szabványok közös nyelvet biztosítanak a tervezők és gyártók között, így biztosítva az egységességet és minőséget. Azonban az alumínium és a műanyag szabványrendszere jelentősen eltér egymástól.

Alumínium extrúziós szabványok

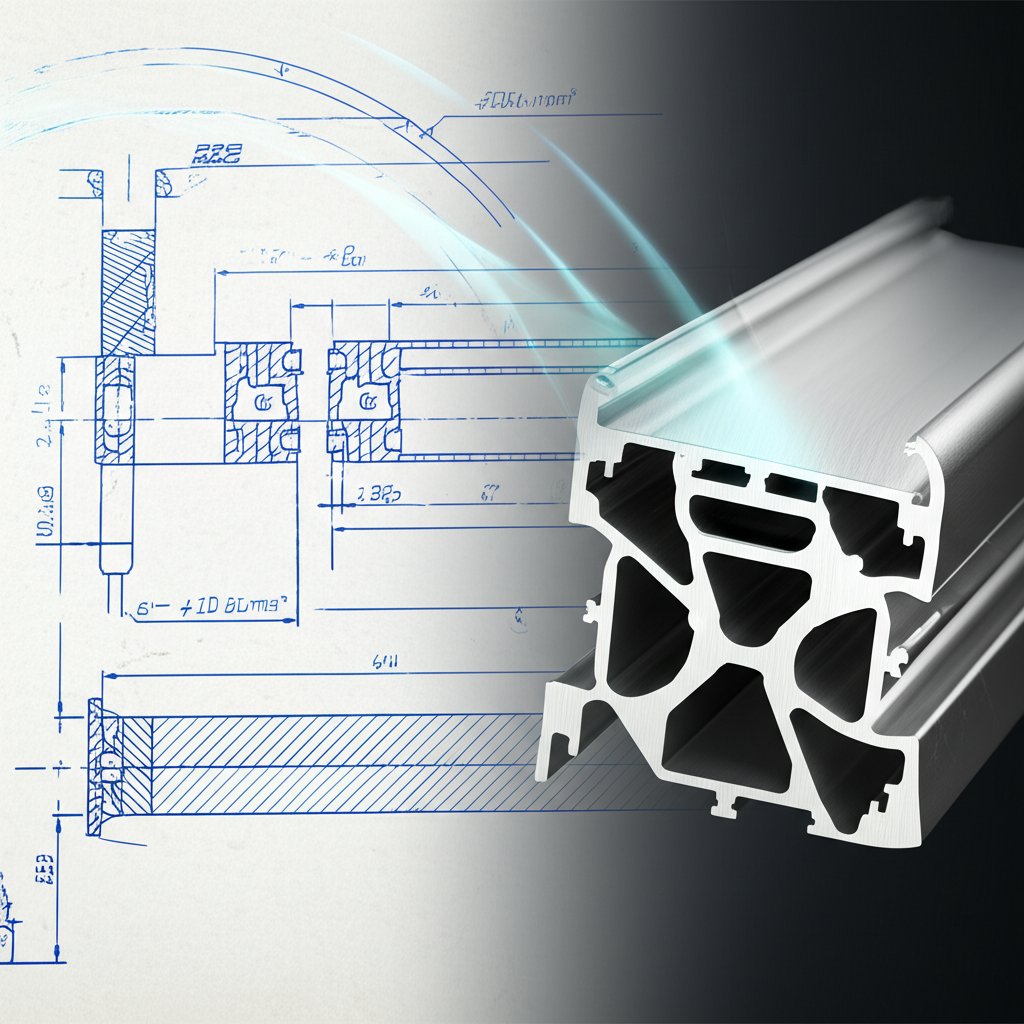

Az alumíniumipar jól szabályozott, és kiterjedt szabványokkal rendelkezik, amelyeket elsősorban az Aluminum Association kezel. Ezek a szabványok, például az MK Metal által elérhető dokumentumokban részletezve, számos geometriai és méretbeli jellemzőt lefednek. Fontos, hogy beszállítójával ezekben a szabványos tűrésekben kommunikáljon, ez kulcsa egy hatékony folyamatnak. Néhány gyakori típusuk:

| Tűrés típusa | Leírás |

|---|---|

| Keresztmetszeti | Szabályozza a profil méreteiben, például magasságban, szélességben és falvastagságban megengedett eltérést. |

| Egyenesesség | Méri a maximálisan megengedett eltérést a tökéletesen egyenes vonalhoz képest az extrudált profil hossza mentén. |

| Törzslés | A profil hossztengelye körüli megengedett elfordulást határozza meg, amelyet gyakran fok/foot egységben mérnek. |

| Síkság | Sík felületekre vonatkozik, és méri azok eltérését a tökéletes síktól. |

| Szögtartozás | Szabályozza a két felület közötti szög megengedett változását, biztosítva, hogy egy 90°-os sarok a megadott tartományon belül legyen (pl. 90° ±1°). |

Műanyag Extrudálási Tűrések

Anders mint a fémipar, a műanyagprofilgyártás nem rendelkezik egyetlen, egységesen elfogadott tűréshatár-szabvánnyal. A műanyagok tűrései nagymértékben függenek az adott anyagtól, a profil bonyolultságától és a gyártó belső képességeitől. A különböző műanyagok sajátos tulajdonságokkal rendelkeznek, mint például a hőtágulás és az összehúzódás mértéke, amelyek jelentősen befolyásolják a méretstabilitást. Ezért elengedhetetlen, hogy szorosan együttműködjön a műanyagprofil-gyártóval annak érdekében, hogy meghatározzák az adott alkalmazáshoz és anyagkiválasztáshoz elérhető tűréseket. Prototípusok készítése és próbagyártás gyakran szükséges ahhoz, hogy érvényesítsék a tűréseket, mielőtt a teljes léptékű gyártásra köteleznék el magukat.

Gyakran Ismételt Kérdések

1. Hogyan határozza meg a tűréseket?

A tűréseket műszaki rajzokon adják meg, általában egy plusz-mínusz jel (±) segítségével a méretek mellett (pl. 1,500" ±0,010"). Összetettebb formai vagy helyzeti követelmények esetén a Geometriai Méretezés és Tűrésezés (GD&T) szimbólumokat használják az ASME Y14.5 szabványnak megfelelően.

2. Mekkora a tolerancia az anyagextrudálásnál?

Nincs egyetlen, egységes tolerancia az anyagextrudálásra, mivel az széles körben változhat. A tényezők közé tartozik az anyag (alumínium, PVC, ABS), a profil mérete és összetettsége, valamint az eszközök minősége. Alumínium esetén a szabványos mérettűrések kis elemeknél ±0,008" lehetnek, nagyon nagy profiloknál pedig több mint ±0,100". A műanyag extrudálás tűrései gyakran lazábbak a hőtágulás miatt. Mindig konzultáljon iparági szabványokkal vagy gyártójával a pontos tűrési értékekért.

3. Hogyan határozhatók meg a tűrési határok?

A tűréshatárok a alkatrész funkcionális követelményei alapján kerülnek meghatározásra. A folyamat során azonosítani kell azokat a méreteket, amelyek kritikusak az alkatrész illeszkedéséhez és működéséhez, költség-haszon elemzést kell végezni a túlzottan szűk tűrések elkerülése érdekében, valamint meg kell érteni a gyártási folyamat képességeit. A határoknak a lehető legnagyobb mértékben kell lenniük, miközben biztosítaniuk kell, hogy az alkatrész a szándékolt módon működjön.

4. Hogyan válasszam ki a megfelelő tűréseket?

A megfelelő tűrések kiválasztása több lépésből álló folyamat. Először azonosítsa terve kritikus jellemzőit. Másodszor, tekintse át az iparág szabványos tűrési táblázatait alapértéknek. Harmadszor döntse el, hogy vannak-e olyan jellemzők, amelyek teljesítménybeli okokból szigorúbb, egyedi tűréseket igényelnek. Végezetül, és ami a legfontosabb, egyeztessen a kiválasztott extrudáló gyártóval annak megerősítésére, hogy a megadott tűrések mind elérhetők, mind költséghatékonyak lesznek számukra.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —