Hogyan befolyásolják a kihúzott acél karok az üzemanyag-felhasználást

TL;DR

A kihúzott acélból készült futómű-csuklók általában negatívan befolyásolják az üzemanyag-hatékonyságot, mivel nehezebbek, mint például a nyomásöntött alumínium alternatívák. A jármű teljes tömegének csökkentése kulcsfontosságú stratégia a mérföld/gallon (MPG) érték javításában, így a könnyebb alkatrészek jelentős tényezővé válnak. Az acél és az alumínium közötti választás egyenes átváltást jelent: az acél alacsonyabb költséget és nagy szilárdságot kínál, míg az alumínium jelentős súlycsökkentést eredményez jobb üzemanyag-gazdálkodás és kezelhetőség érdekében, de magasabb áron.

Az alapelv: Hogyan hat a jármű tömege az üzemanyag-felhasználásra

A futómű-csuklók és az üzemanyag-hatékonyság vitájának középpontjában egy alapvető fogalom áll az autóipari mérnöki tudományban: a könnyűsúlyúság növelése (lightweighting). Ez a stratégia a jármű teljes tömegének csökkentését célozza, hogy csökkentse a gyorsításhoz és az állandó sebesség fenntartásához szükséges energiamennyiséget, ami közvetlenül jobb üzemanyag-hatékonysághoz vezet. A Union of Concerned Scientists , ez az elv alapvető fontosságú a modern hatékonysági szabványok teljesítésében. A klasszikus fizika szerint kevesebb tömeg mozgatásához kevesebb erő szükséges, ami csökkenti a üvegházhatású gázok kibocsátását, és növeli a megtett mérföldeket gallononként.

Ez az elv közvetlenül érvényesül minden alkatrészre, beleértve a felfüggesztésrendszer elemeit is. A karok, amelyek a jármű alvázát a kerékagyhoz kötik, egy olyan fogalom lényeges részét képezik, amit „nem rugózott tömegnek” nevezünk. Ez utóbbi a rugójárat által nem megtámasztott összes alkatrész tömegére utal (gumik, kerekek, fékrendszerek és karok). A nem rugózott tömeg csökkentése különösen előnyös, mivel nemcsak az össztömeg csökkenéséhez járul hozzá, hanem javítja a vezetési tulajdonságokat és a menetminőséget is. A könnyebb alkatrészek miatt a felfüggesztés gyorsabban reagálhat az út egyenetlenségeire, így a kerék jobban marad kapcsolatban a talajjal, ami növeli a stabilitást és a tapadást.

Bár az aerodinamika és a motor technológia óriási szerepet játszik, az alkatrész súlya egy kézzelfogható tényező, amelyet mérnökök és még autótulajdonosok is befolyásolhatnak. Szakértők szerint minden 100 kg tömegcsökkentés esetén a jármű üzemanyag-felhasználása akár 3-5%-kal is javulhat. Ezért cseredarabok, például kormányzott futómű-csuklók kiválasztásakor az anyag és a hozzá tartozó súly döntő fontosságúvá válik mindenki számára, aki járművének teljesítményét és üzemeltetési költségeit optimalizálni kívánja.

Sajtolt acél vs. alumínium futómű-csuklók: Részletes összehasonlítás

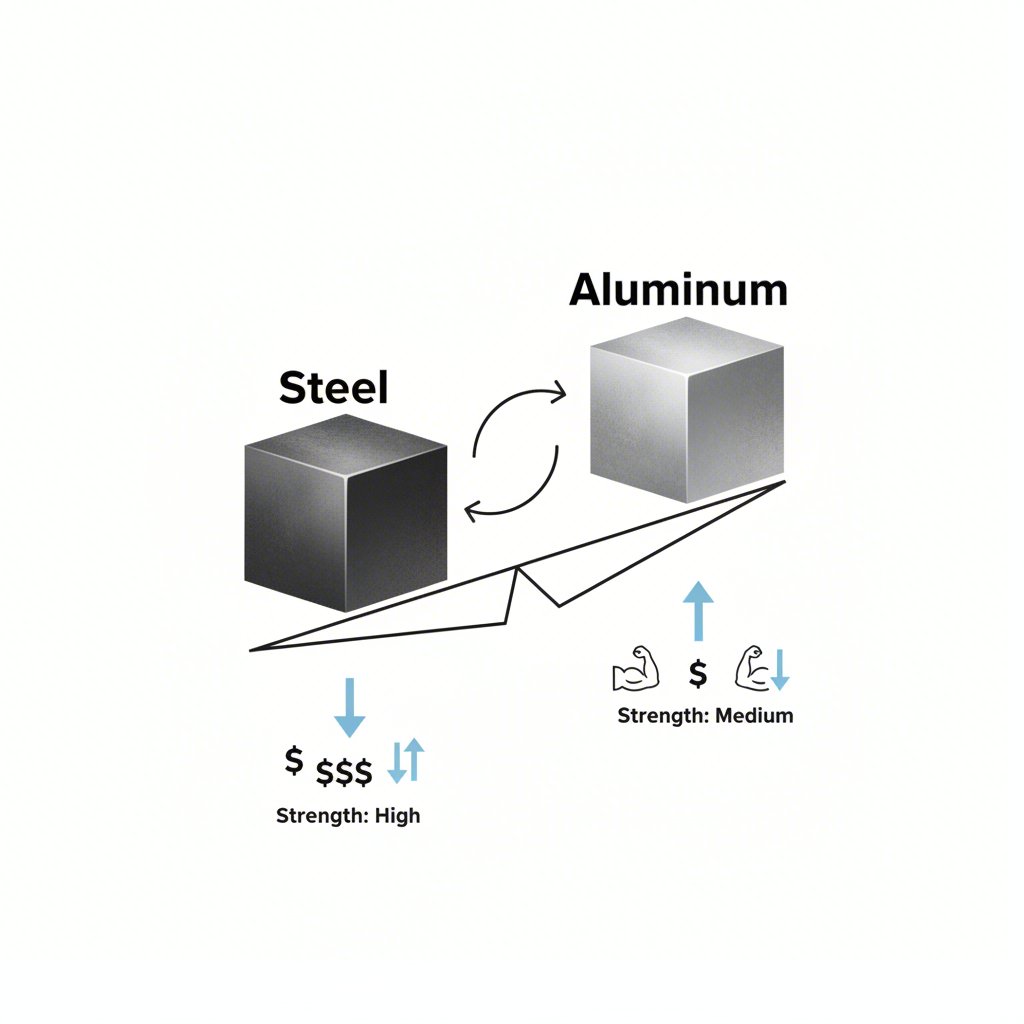

A lengéscsillapító karok értékelésekor a két leggyakoribb anyag, amivel találkozhat, a hengerelt acél és az öntött alumínium, amelyek mindegyike eltérő jellemzőkkel rendelkezik. A döntés gyakran az ár, a tartósság és a teljesítménycélkitűzések, különösen a üzemanyag-hatékonyság tekintetében történő egyensúlyozáson múlik. A hengerelt acél régóta hagyományos választás számos gyártó számára erőssége és alacsony előállítási költsége miatt, így megbízható és költséghatékony megoldásnak számít. Azonban fő hátránya a súlya.

Ezzel szemben az alumínium lengéscsillapító karok egyre népszerűbbé váltak, különösen a teljesítményre hangsúlyt fektető és az újabb járművek esetében, ahol az hatékonyság elsődleges szempont. Ahogyan azt a metrix Premium Parts összehasonlítása is kiemeli , az alumínium jelentősen könnyebb, mint az acél. Ez a tömegcsökkentés csökkenti a jármű felfüggesztetlen tömegét, ami javítja a rugózás reakcióképességét, a vezethetőséget, és ami a legfontosabb, növeli az üzemanyag-hatékonyságot. Az alumínium természetes korrózióállósággal is rendelkezik, ami jelentős előny az acéllel szemben, amely hajlamos rozsdásodni nedves klímában, ha nincs megfelelően bevonva.

Ezek az előnyök azonban árat követelnek. Az alumínium általában drágább, mint az acél, mind nyersanyag-költség, mind gyártási szempontból. Míg az acél kemény tartósságáról és nagy ütésállóságáról ismert, így alkalmas teherautókra és nehézüzemi alkalmazásokra, az alumínium extrém terhelés hatására sérülékenyebb lehet. A döntés végül is az Ön konkrét igényeitől függ: acél a költséghatékonyságért és nyers erőért, alumínium a könnyűsúlyú teljesítményért és hatékonyság-növekedésért.

A döntéshozatal egyszerűsítése érdekében itt látható egy közvetlen összehasonlítás az egyes anyagok kulcsfontosságú tulajdonságairól:

| Funkció | Sajtolással gyártott acél | Légyalfém |

|---|---|---|

| Súly | Nehezebb, ami negatívan befolyásolhatja az üzemanyag-hatékonyságot. | Jelentősen könnyebb, javítva az üzemanyag-hatékonyságot és a vezethetőséget. |

| Költség | Általában olcsóbb és költséghatékonyabb. | Magasabb anyag- és gyártási költségek. |

| Szilárdság és tartósság | Nagyon erős és tartós, nehézüzemű használatra alkalmas. | Erős, de sérülékenyebb lehet extrém ütközés esetén. |

| Korrózióállóság | Hajlamos a rozsdásodásra, ha a védőréteg sérült. | Természetes korrózióállóságú. |

| Hatás a vezethetőségre | A nagyobb tömeg kevésbé precíz vezérlést eredményezhet. | A csökkentett nem felfüggesztett tömeg javítja a tapadást és a kanyarodási képességet. |

Több, mint anyag: A gyártás szerepe a teljesítményben

Bár az acél és az alumínium közötti választás alapvető fontosságú, a gyártási folyamat – sajtolás, öntés vagy kovácsolás – további összetettséget jelent, és jelentős hatással van a lengéscsillapító kar végleges teljesítményére. Ezeknek a módszereknek az ismerete kulcsfontosságú ahhoz, hogy értékelni tudjuk azokat a mérnöki kompromisszumokat, amelyeket az autógyártók és alkatrészgyártók kötnek. Mindegyik technika más-más tulajdonságokat ad a végső terméknek, befolyásolva mindent a súly-erősség aránytól a költségekig.

A leggyakoribb módszerek a következők:

- Sajtolás: Ez a folyamat fémlapok formázását jelenti sablon segítségével. A sajtolt acéllengéscsillapító karok tömeggyártásban költséghatékonyan előállíthatók, ezért sok személygépkocsiban alkalmazzák őket. Bár hagyományosan nagyobb súllyal voltak társítva, a modern nagy szilárdságú acélötvözetek fejlődése lehetővé tette könnyebb és robosztusabb sajtolt alkatrészek gyártását, mint valaha.

- Ágyázás: Ez a módszer olvadt fém (például alumínium vagy vas) öntését jelenti egy formába. Az öntés lehetővé teszi az összetettebb alakzatok kialakítását, amelyeket az erősség maximalizálása mellett az anyagfelhasználás és a súly minimalizálása érdekében optimalizálhatók. Az öntött alumínium karok népszerű könnyűsúlyú megoldást jelentenek.

- Öntés: A kovácsolás lokális nyomóerők alkalmazásával formálja a fémeket. Ez az eljárás a fém belső szemércsírást igazítja, így olyan alkatrészeket eredményez, amelyek szilárdságában és fáradási ellenállásában felülmúlják a sajtolt vagy öntött alternatívákat. A kovácsolt alumínium karok gyakran nagy teljesítményű járművekben találhatók, ahol a szilárdság és az alacsony tömeg kiemelkedő fontosságú.

Érdekes módon, bár a sajtolt acélt gyakran a nehezebb megoldásként tekintik, a modern könnyűsúlyú tervezési stratégiák kulcsfontosságú részét képezi. Az autógyártók folyamatos nyomás alatt állnak, hogy szigorúbb kibocsátási előírásoknak tegyenek eleget, és a nagy szilárdságú, alacsony ötvözettségű (HSLA) acélok fejlett sajtálási technikái segítségével olyan alkatrészeket hozhatnak létre, amelyek erősek és meglepően könnyűek, miközben költséghatékonyan is maradnak. Az autógyártók számára ez a pontosság, minőség és költséghatékonyság egyensúlyának elérése döntő fontosságú. A területre specializálódott vállalatok, mint például Shaoyi (Ningbo) Metal Technology Co., Ltd. , az ilyen összetett, nagyteljesítményű alkatrészek előállításához szükséges fejlett fémsajtálási megoldásokat biztosítják, kezdve az első prototípusoktól egészen a tömeggyártásig.

Végül is egy alkatrész teljesítménye az anyagától és a gyártási módtól függ. Egy kovácsolt alumínium kar más tulajdonságokkal rendelkezik, mint egy öntött alumínium darab, éppúgy, ahogy egy modern, sajtolt, nagy szilárdságú acélkar felülmúlhat egy régebbi, egyszerűbb konstrukciót. Cseredarabok kiválasztásakor hasznos mindkét tényezőt figyelembe venni, hogy biztosan elérje a kívánt teljesítményjellemzőket.

Gyakran Ismételt Kérdések

1. Melyik a legjobb anyag a lengéscsillapító karokhoz?

Nincs egyetlen „legjobb” anyag, mivel az ideális választás a prioritásoktól függ. Ha maximális teljesítményre, javított vezérelhetőségre és jobb üzemanyag-hatékonyságra törekszik, a könnyű öntött alumínium gyakran előnyben részesített lehetőség, amint azt a Perform-Ex Auto forgalmazók útmutatói is kiemelik. Ha azonban elsődleges szempontjai a tartósság, a kezdeti költség és a nagy terhelésű alkalmazásokhoz szükséges szilárdság, akkor a sajtolt vagy öntött acél továbbra is kiváló és megbízható választás.

2. Mi a különbség a lenyomott és az űrtartalmú futóművek között?

A fő különbség a gyártási folyamatban és az ebből eredő szilárdságban rejlik. A sajtolt lengéscsillapító karokat egy acéllemez kívánt alakra formálásával készítik, ami költséghatékony módszer a tömeggyártáshoz. Az űrtartalmú lengéscsillapító karokat fém melegítésével és egy sablonba préselésével állítják elő. Ez az űrtartalmazó eljárás a fém belső szemcseszerkezetét igazítja a alkatrész alakjához, így olyan alkatrészt eredményezve, amely lényegesen erősebb és fáradásállóbb, mint egy sajtolt vagy akár öntött darab.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —