Hogyan javítja a kovácsolás a fém fáradási ellenállását

TL;DR

A kovácsolás jelentősen javítja a fémalkatrészek fáradási ellenállását, mivel alapvetően megváltoztatja a belső szerkezetüket. A folyamat óriási nyomást alkalmaz a fém szemcseszerkezetének finomítására és igazítására, folyamatos szemcseáramlást létrehozva, amely követi az alkatrész alakját. Ez megszünteti a belső hibákat, például a pórusokat és üregeket, sűrűbbé, erősebbé és tartósabbá téve az alkatrészt, amely így sokkal jobban ellenáll a ciklikus terheléseknek, mint az öntött vagy megmunkált alkatrészek.

A fő mechanizmus: Hogyan finomítja a kovácsolás a fém belső szerkezetét

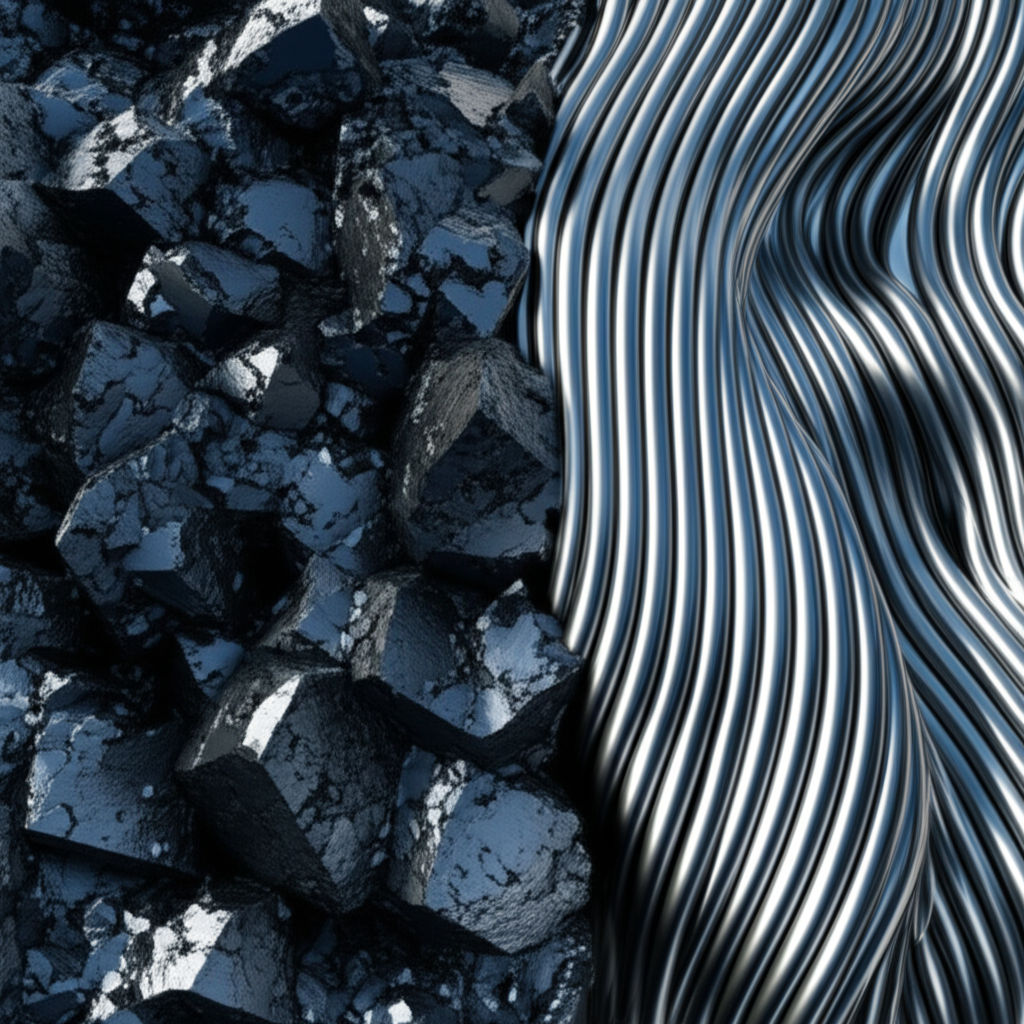

Ahhoz, hogy megértsük, hogyan növeli a kovácsolás a fáradtságállóságot, először meg kell vizsgálnunk a fém belső szerkezetét: a szemszerkezetét. Mikroszkópikus szinten minden fém kristályos szemcsékből áll. A szemek mérete, alakja és irányítása határozza meg az anyag mechanikai tulajdonságait, beleértve az erősségét és tartósságát is. A nyers, öntött állapotban a fém szemének szerkezete általában véletlenszerű és nem egyenletes, ami gyenge pontokat és belső hibákat okozhat.

A kovácsolás során a fémcsapot extrém nyomáserőnek vetik alá, akár kalapácsolás, akár nyomás útján. Ez az intenzív mechanikai munka kényszeríti a szemeket, hogy deformálódjanak, lebontódjanak, és sokkal finomabb, egyenletesebb szerkezetre váljanak. A magyarázat szerint Southwest Steel Processing , ez a fémalkatajú újrakristályosítás sűrűbbé és homogénebbé teszi az anyagot. A belső üregek, pórusok és bevonatok (szennyeződések) fizikai lezárásával és megszüntetésével a kovácsolás eltávolítja a fáradási repedések mikroszkopikus kiindulópontjait, amelyek máskülönben kialakulhatnának és növekedhetnének.

Döntően fontos, hogy ez a folyamat azt hozza létre, amit »szemcseirányultság«-nak nevezünk. Hasonlóan ahhoz, ahogy egy faanyag szálirányában a legnagyobb az erősség, ha az erőt a hosszanti irányban fejtjük ki, a kovácsolás során a fém szemcseszerkezete a kész alkatrész kontúrjai mentén rendeződik el. Ahogyan azt Trenton Forging , ezen irányított alakváltoztatás biztosítja, hogy a szemcseirányultság a maximális szilárdságot igénylő irányba essen, kiváló ellenállást biztosítva a terhelésnek és ütésnek. Ez az irányított elrendezés az elsődleges oka annak, hogy a kovácsolt alkatrészek magas igénybevételű alkalmazásokban felülmúlják másokat, mivel a folyamatos, megszakítatlan szemcseirányultság hatékonyan vezeti végig a terhelést az alkatrészen anélkül, hogy gyenge pontokon koncentrálódna.

Kulcsfontosságú mechanikai előnyök: Növekedett szilárdság, ütőállóság és tartósság

A kovácsolás által létrehozott finomított és rendezett szemcseszerkezet közvetlenül számos kiváló mechanikai tulajdonsághoz vezet, amelyek együttesen hozzájárulnak a javult fáradási ellenálláshoz. Bár a fáradási szilárdság a ciklikus terhelés alatt álló alkatrészek számára elsődleges előny, más javulások – például az ütőállóság, alakíthatóság és húzószilárdság – is ugyanolyan fontosak az alkatrész általános megbízhatósága és élettartama szempontjából. A kovácsolt alkatrész nem csupán egyetlen szempontból erősebb; szerkezetileg minden tekintetben felülmúlja a többit.

A kovácsolási folyamat jelentősen növeli több kulcsfontosságú mechanikai tulajdonságot:

- Növekedett húzószilárdság: Ez a anyag képessége arra, hogy ellenálljon a széthúzásnak. A kovácsolt alkatrész sűrű, homogén szemcseszerkezete nagyobb ellenállást biztosít a húzóerőkkel szemben törés nélkül.

- Javult ütőállóság: A szívósság az anyag energiát elnyelő és alakot változtató, mégis törésmentes maradó képessége, ami különösen fontos váratlan ütéseket vagy terheléseket jelentő alkalmazásoknál. Az űrtő formázás kiváló ütésálló szívósságot biztosít, így az alkatrészek kevésbé ridegek.

- Kiváló alakíthatóság: Az alakíthatóság az anyag húzófeszültség hatására történő deformálódásának képességét jelenti, például amikor huzallá húzzák. A finomrasztér szerkezet lehetővé teszi, hogy az űrtő alkatrészek jobban hajlani vagy nyúlni tudjanak meghibásodás előtt, így biztonsági tartalékot nyújtanak a teljes kudarc elkerülésére.

- Javított fáradási ellenállás: Ez a legfontosabb előny olyan alkatrészeknél, amelyek ismételt terhelési és terhelésmentesítési ciklusoknak vannak kitéve. A hibamentes belső szerkezet és az optimalizált szemcseirány kombinációja miatt a fáradási repedések létrejötte és terjedése sokkal nehezebbé válik.

Ezek a tulajdonságok egymással összhangban működnek olyan alkatrész létrehozásához, amely nemcsak erős, hanem rendkívül tartós is. Ahogyan azt a Qilu Steel Group , ezért a kovácsolás az előnyben részesített gyártási módszer az űr-, gépjármű- és olaj- és gázipar kritikus alkatrészei esetében, ahol az alkatrész meghibásodása nem jöhet szóba. A kovácsolt alkatrészek belső szerkezeti integritása biztosítja a hosszabb élettartamot és nagyobb megbízhatóságot extrém üzemeltetési körülmények között.

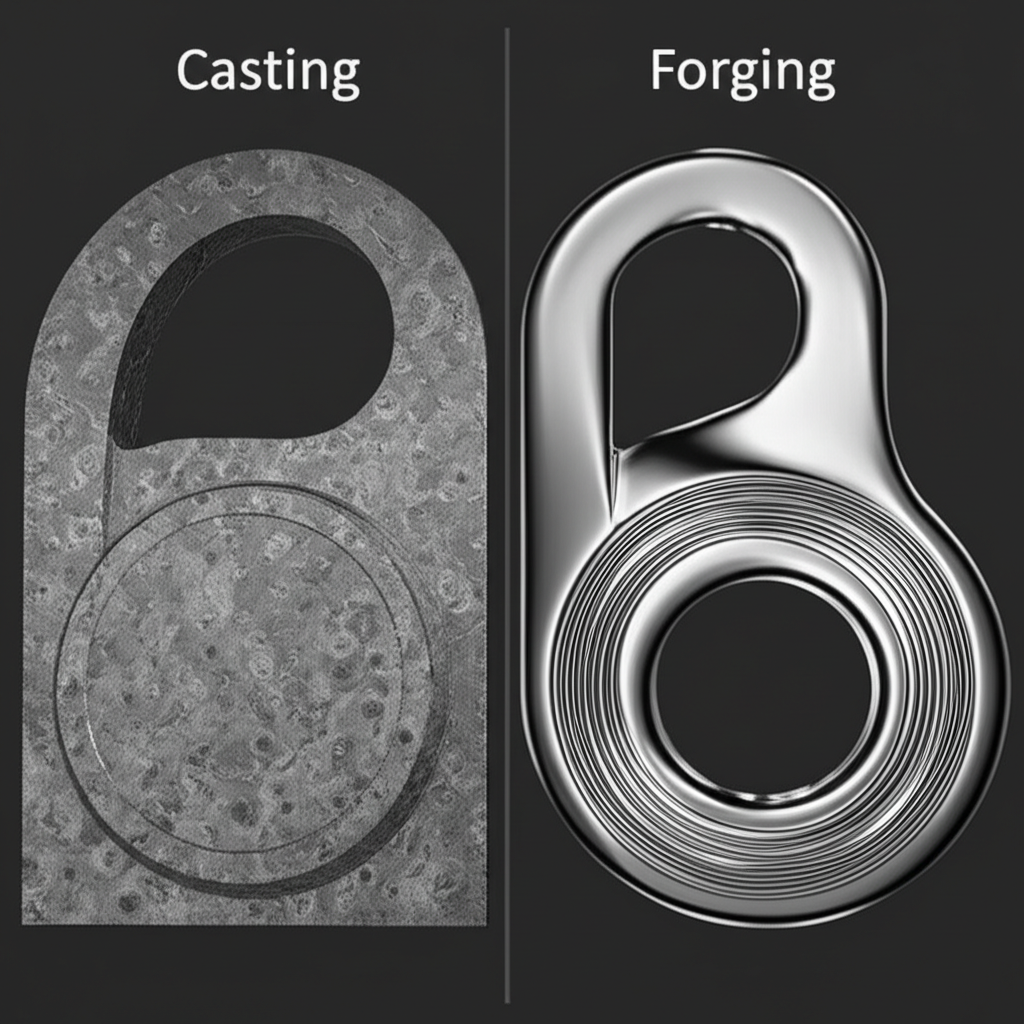

Kovácsolás és öntés: szerkezeti összehasonlítás

A kovácsolás előnyeinek teljes mértékű értékeléséhez hasznos összehasonlítani az öntéssel, egy másik gyakori gyártási módszerrel. Az öntés során olvadt fémet öntenek formába, majd hagyják megszilárdulni. Bár az öntés sokoldalúan alkalmas összetett alakzatok létrehozására, az eljárás alapvetően eltérő és kevésbé erős belső szerkezetet eredményez. Az öntés során véletlenszerűen történő szilárdulás gyakran nem egységes szemcseszerkezetet hoz létre, és pórusokat, gázzárványokat és egyéb bevonódásokat zárhat be az anyagba.

Ezzel szemben az alakítás mechanikusan dolgozza fel a fémeket szilárd állapotban, fizikailag összenyomva azt, hogy kiküszöbölje ezeket a hibákat és igazítsa a szemcseszerkezetet. Igénybevételtől súlyos alkalmazásoknál, ahol a szilárdság és megbízhatóság elsődleges fontosságú, például az autóiparban, az alakított alkatrészek gyakran a jobb választás. Robusztus és megbízható járműipari alkatrészekhez olyan vállalatok, mint a Shaoyi Metal Technology magas minőségű meleg alakításra specializálódik, biztosítva a pontosságot és szilárdságot, amely kritikus alkatrészekhez szükséges. Az alábbi táblázat felsorolja a fő szerkezeti különbségeket.

| Funkció | Kőművészet | Színtér |

|---|---|---|

| Szemcseszerkezet | Finom, egyenletes és irányítottan rendezett (szemcsefolyamat). | Gyakran durva, nem egyenletes és véletlenszerűen tájolt. |

| Belső hibák | A porozitás, üregek és bevonódások a nyomás hatására megszűnnek. | Hajlamos a porozitásra, zsugorodásra és bekerült szennyeződésekre. |

| Törékenyseg elleni ellenállás | Kiváló a folyamatos szemcsefolyamat és a hibák hiánya miatt. | Alacsonyabb a véletlenszerű szemcsetájolás és a belső feszültségkoncentrátorok lehetősége miatt. |

| Impulzuserősség | Felsőbbrendű a finomított, erős szemcsestruktúra miatt. | Általában alacsonyabb és ridegebb lehet. |

A kovácsolt alkatrészben az irányított szemcseáramlás folyamatos, megszakítatlan utat biztosít a feszültségek terjedésére, megakadályozva, hogy gyenge pontoknál koncentrálódjanak. A öntött alkatrész véletlenszerű szemcsehatárok és belső üregek jelenléte miatt számos olyan helyet tartalmaz, ahol fáradási repedés indulhat el. Ez kovácsolt alkatrészeket egyértelműen megbízhatóbbá teszi olyan alkatrészek esetében, amelyek élettartamuk során rezgésnek, ütésnek vagy ciklikus terhelésnek vannak kitéve.

A felületi integritás kritikus szerepe

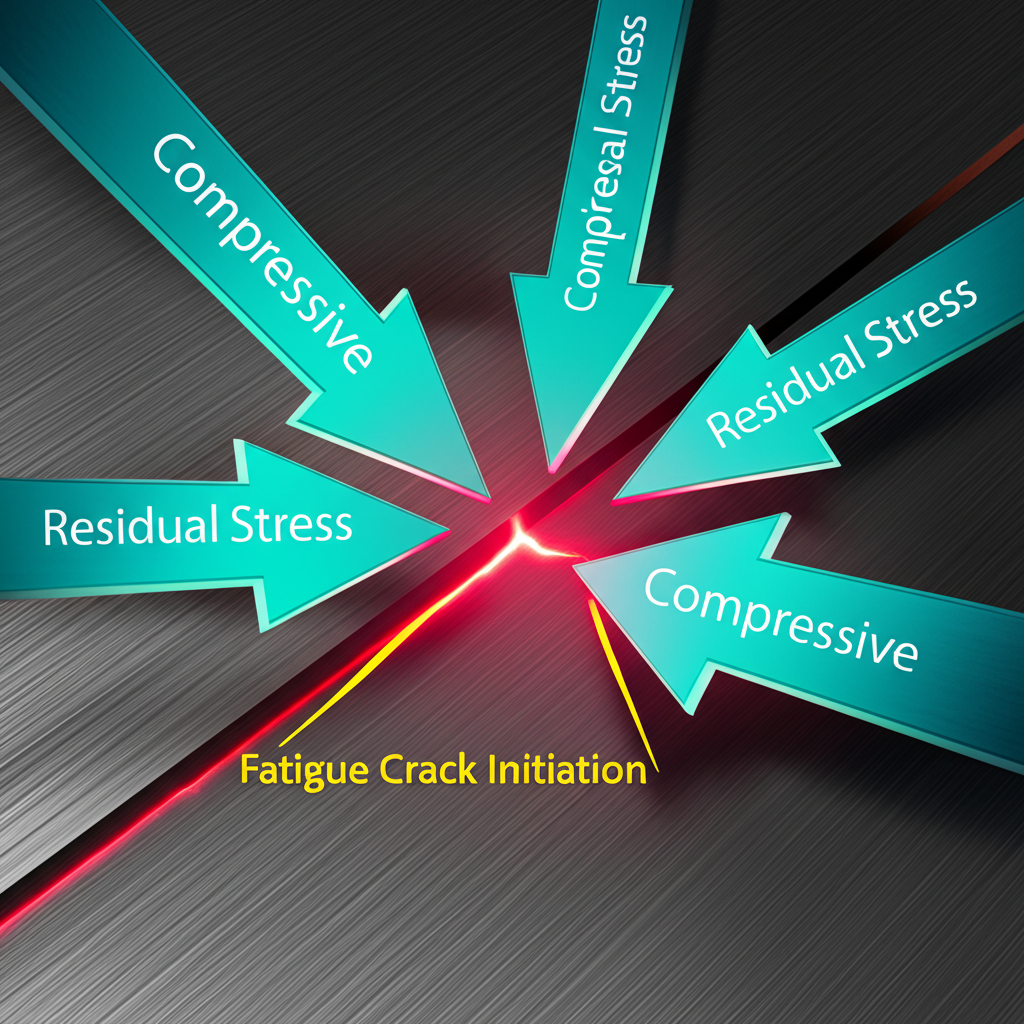

Habár az űrtartalom javításából származik a kovácsolás legnagyobb részét képező előny, a részfelület állapota is kritikus szerepet játszik a fáradási ellenállásban. A fáradási repedések majdnem mindig a felületen kezdődnek, gyakran mikroszkopikus hibák, karcolások vagy nagy feszültségkoncentrációjú területek mentén. A kovácsoló eljárás természetes módon olyan alkatrészeket hoz létre, amelyek kiváló felületi minőséggel rendelkeznek, sima, hibamentes felületet biztosítva, így minimalizálva a lehetséges repedésindulási pontokat. Ez a belső előny jelentős mértékben hozzájárul az alkatrész általános szilárdságához és élettartamához.

A kezdeti kovácsoláson túl a felületi integritást másodlagos eljárásokkal tovább lehet javítani. A Az Amerikai Nukleáris Szabályozó Bizottság , az omlasztás (vagy feszültségcsökkentő kezelés) jelentősen javíthatja a fáradási szilárdságot. Ez a technika apró, gömb alakú anyagokkal történő felületi bombázást jelent, amely nyomófeszültségű maradékfeszültségi réteget hoz létre a felületen. Ez a nyomófeszültség akadályként hat, nehezebbé téve a húzófeszültségek (amelyek repedéseket nyitnak) érvényesülését és a fáradási meghibásodás kialakulását.

A hőkezelés egy másik kulcsfontosságú lépés az űzés után, amely optimalizálja a mechanikai tulajdonságokat. Az edzés és megmunkálás, mint eljárások tovább finomíthatják a kristályszerkezetet, és csökkenthetik a belső feszültségeket, amelyek az űzés során keletkeztek. Ahogy a Queen City Forging szakértői elmagyarázták, az űzés, a szabályozott hőkezelés és a felületjavító eljárások kombinációja lehetővé teszi a anyag végső tulajdonságainak pontos szabályozását. Ez a komplex megközelítés biztosítja, hogy a komponens minden eleme, a magtól a felületig, maximális szilárdságra, tartósságra és fáradási ellenállásra legyen optimalizálva.

Kovácsolás: A páratlan megbízhatóság alapja

Összefoglalva, a kovácsolás messze több, mint csupán egy formázási eljárás; ez egy fémkészítési finomítási módszer, amely alapvetően javítja a fém törésállóságát. A mechanikai anyagmunkálás során a kovácsolás sűrű, hibamentes belső szerkezetet hoz létre, amely finom, egyenletes szemcsézettséggel és folyamatosan egymásba kapcsolódó, igazított szemcseirányultsággal rendelkezik. Ez az optimalizált felépítés az elsődleges oka annak, hogy a kovácsolt alkatrészek kiváló fáradási ellenállást, húzószilárdságot és ütőszívósságot mutatnak.

A belső szemcseszerkezettől kezdve a felület integritásáig minden aspektust a kovácsolt alkatrészek tartósságára optimalizálnak. Öntéshez hasonló alternatívákhoz képest a kovácsolás folyamatosan magasabb szintű szerkezeti integritást és teljesítmény-előrejelezhetőséget biztosít. Minden olyan alkalmazásnál, ahol az alkatrészek nagy terhelésnek, ciklikus igénybevételnek vagy extrém körülményeknek vannak kitéve, a kovácsolási eljárás erősséget és megbízhatóságot ad, amely elengedhetetlen a biztonsághoz és hosszú távú működéshez.

Gyakran Ismételt Kérdések

1. Mit csinál a kovácsolás, hogy javítsa a fém tulajdonságait?

A kovácsolás a fém tulajdonságait úgy javítja, hogy finomítja a szemcseszerkezetet, irányított szilárdság érdekében rendezve azt (szemcseirányultság), és kiküszöböli a belső hibákat, mint például repedések, üregek és pórusok. Ez az eljárás sűrűbbé, erősebbé, keményebbé és lényegesen ellenállóbbá teszi a fémet a fáradásos és ütés okozta törésekkel szemben más gyártási módszerekhez képest.

2. Miért növeli a kovácsolás a szilárdságot?

A kovácsolás növeli a szilárdságot, mivel az eljárás során kifejtett intenzív nyomás hatására a fém belső szemei finomabbá és egyenletesebbé töredeznek. Ezek a kisebb szemek több határfelületet hoznak létre, amelyek akadályozzák a diszlokációk mozgását, amelyek a fém deformálódását okozzák. Továbbá a szemek folyamatos irányba való rendeződése a terhelést a legerősebb útvonal mentén vezeti, megakadályozva a gyenge pontok kialakulását.

3. Hogyan csökkenthető a fémek fáradása?

A fémek fáradását több módon is csökkenteni lehet. Alapvetően olyan gyártási eljárás alkalmazása, mint a kovácsolás, természetesen fáradásállóbb belső szerkezetet hoz létre. Emellett a feszültségkoncentrációkat minimalizáló tervezési megfontolások, utómunkálati eljárások, például a golyószórás, amely nyomófeszültségeket visz be a felületbe, valamint a megfelelő hőkezelés mind jelentősen hozzájárulhatnak ahhoz, hogy javuljon egy fémalkatrész fáradási élettartama.

4. Mik a fémkovácsolás fő előnyei?

A fémek kovácsolásának fő előnyei közé tartoznak a kiváló mechanikai tulajdonságok, mint például a megnövekedett szakítószilárdság, ütőkeménység, alakíthatóság és kiváló fáradási ellenállás. A kovácsolt alkatrészek magas szerkezeti épséggel rendelkeznek a belső hibák kiküszöbölése és az alkatrész kontúrját követő folytonos szemcseirányultság kialakulása miatt. Ez eredményezi a rendkívül megbízható és tartós alkatrészeket, amelyek ideálisak kritikus alkalmazásokhoz.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —