Hogyan hajtja az innovációt az automatizálás az autóipari sablonok gyártásában

TL;DR

Az autóipari sablongyártás automatizálása robotokat, fejlett érzékelőket és intelligens szoftvereket használ a fémdalkok gyártásának átalakítására. A sokszoros bonyolult lépés, például a mélyhúzás és hegesztés integrálásával egyetlen, leegyszerűsített öntési folyamatba ez a technológia jelentősen növeli a termelési sebességet, csökkenti a gyártási költségeket, javítja az alkatrészek minőségét, és növeli a munkavállalók biztonságát. Ez a modern járműgyártás sarokköve, lehetővé téve az innovációkat, mint például a nagy, egész darabból készült alvázak és az elektromos járművek könnyűsúlyú kialakítása.

Mi az öntési folyamat automatizálása, és miért forradalmasítja az autóipari gyártást?

A nyomásos öntés automatizálása a robotrendszerek, érzékelők és kifinomult szoftverek stratégiai alkalmazását jelenti a nyomásos öntési folyamat minden szakaszának optimalizálására, a forró fém kezelésétől kezdve a végső minőségellenőrzésig. Ez az integráció alapvető eltérés a hagyományos járműgyártáshoz képest, amely hosszú évek óta különálló szakaszok sorozatára épül: egyedi fémlapok sajtolása, százával hegesztő robotok általi összehegesztésük, festés és végső szerelés. Az automatizálás ezt az összetett, többlépcsős munkafolyamatot hatékonyabbá, egységes műveletté egyszerűsíti.

Ennek a technológiának a forradalmi hatását legjobban a „giga öntés” fogalma szemlélteti, amelyet olyan autógyártók dolgoztak ki, mint a Tesla. Ahelyett, hogy tucatnyi kisebb sajtolással gyártott alkatrészt hegesztenének össze egy jármű alvázának elkészítéséhez, egy hatalmas öntőgép olvadt alumíniumot fecskendez egy formába, így egy nagyobb karosszériarészt hoz létre egyetlen darabban. Ez a módszer rendkívül leegyszerűsíti a gyártósor működését. Például egy figyelemre méltó alkalmazás során 79 egyedi sajtolással készült alkatrészt csupán egy vagy két nagy, öntéssel gyártott komponensre cseréltek le. Ahogyan az International Society of Automation (ISA) egy jelentése részletezi, ez az integráció a robothegesztési pontok számát körülbelül 800-ról csupán 50-re csökkentette.

Ennek a változásnak mélyreható következményei vannak az hatékonyságra és sebességre nézve. A hagyományos karosszéria-szerkezet kihajtásának és hegesztésének folyamata egy-két órát is igénybe vehet. Az integrált öntési eljárással ugyanez a szerkezeti alkatrész akár háromtól öt percig terjedő idő alatt előállítható. Ez a hatalmas ciklusidő-csökkenés nemcsak felgyorsítja a járművek gyártását, hanem jelentősen csökkenti a termeléshez szükséges gyártóüzemi területet is, mivel egyetlen nagy méretű öntőgép helyettesítheti egy teljes hegesztőrobot-sorozatot.

Ezen innováció emellett kritikus tényező az elektromos járművek (EV) fejlődésében. Az EV-k egyik fő kihívása a „hatótávolság-aggodalom”, amelyet a gyártók több akkumulátor-modul hozzáadásával próbálnak kezelni. Ez azonban jelentős többlet súlyt jelent, ami viszont csökkenti a hatótávolságot. Az integrált öntés lehetővé teszi a könnyebb, ugyanakkor erősebb járműkarosszériák létrehozását, amit könnyűsúlyú tervezésnek (lightweighting) neveznek. A jármű teljes tömegének csökkentésével a gyártók javíthatják az akkumulátor-hatékonyságot és meghosszabbíthatják a vezetési hatótávolságot anélkül, hogy feláldoznák a szerkezeti integritást, így az automatizálás kulcsfontosságú tényezővé válik a következő generációs autótervezésben.

Az automatizálás alapvető előnyei és lehetőségei az öntési folyamatokban

Az automatizált öntés bevezetése meggyőző üzleti érveket kínál a biztonság, hatékonyság, minőség és költséghatékonyság terén elért jelentős javulások révén. Ezek az előnyök a nagyüzemi gyártás egyik legkitartóbb kihívására adnak választ, és világos útmutatást nyújtanak egy folyékonyabb, versenyképesebb működés eléréséhez. Az automatizálással a veszélyes és ismétlődő feladatok elvégzése lehetővé teszi a gyártók számára, hogy új szintre emeljék a termelékenységet és a pontosságot.

Az egyik legkézenfekvőbb és legfontosabb előny a munkavállalók biztonságának javulása. Az öntőüzemek környezete extrém hőmérsékletet, olvadt fémeket és nagy nyomású befecskendező rendszereket foglal magában, amelyek mindegyike komoly kockázatot jelent az emberi munkavállalók számára. Ahogy a Convergix Automation kiemeli, a robotokat úgy tervezték, hogy ellenálljanak ezeknek a nehéz körülményeknek. Képesek olyan feladatok elvégzésére, mint az olvadt alumínium merítése, a forró sablonok kenése és az újonnan kialakított alkatrészek kivétele, anélkül, hogy veszélynek lennének kitéve, így biztonságosabb és kényelmesebb munkakörnyezetet teremtve a dolgozók számára.

Az automatizálás jelentős hatékonysági és sebességnövekedést is eredményez. Ellentétben az emberi munkavállalókkal, a robotrendszerek folyamatosan működhetnek szünetek vagy kimerülés nélkül, ami nagyobb áteresztőképességhez és rövidebb ciklusidőkhöz vezet. Ez a képesség elengedhetetlen az autóipar nagy volumenű igényeinek kielégítéséhez. Ennek hatására példa egy esettanulmány, amely az autóalkatrész-szállító Pentaflex céget érinti, amely félig automatizált szerelőrendszert vezetett be. Ez az együttműködés a JR Automation céggel 70%-os csökkenést eredményezett a munkaerő-igényben és gyorsabb termelési ciklusokat tett lehetővé, így a vállalat alkalmazottait magasabb hozzáadott értékkel rendelkező feladatokra tudta átképezni.

A sebességen túl az automatizálás kiváló minőséget és konzisztenciát biztosít. Kézi műveletek, például egy zsalu kenése esetén az eljárás eltérhet az egyes operátorok között, ami öntési hibákhoz vezethet. Az automatizált rendszerek ezeket a feladatokat gépszerű pontossággal végzik minden egyes alkalommal, így biztosítva a kenőanyagok konzisztens felvitelét és az alkatrészek egységes minőségét. Ez az ismételhetőség minimalizálja a hibákat, csökkenti a selejtarányt, és megbízhatóbb végső terméket eredményez szigorúbb tűrésekkel.

Végül ezek az előnyök jelentős költségcsökkénést eredményeznek. Az ISA jelentése az integrált öntési technológiáról azt állapította meg, hogy a technológia akár 40%-kal is csökkentheti a gyártási költségeket. Ezeket a megtakarításokat több területen érik el: csökkentett munkaerő-igény, alacsonyabb anyagpazarlás, kevesebb gyártási lépés és csökkentett selejtarány révén. Az egész folyamat optimalizálásával az automatizálás hatékony pénzügyi ösztönzőt nyújt a gyártók számára, hogy befektessenek öntőüzemeik modernizálásába.

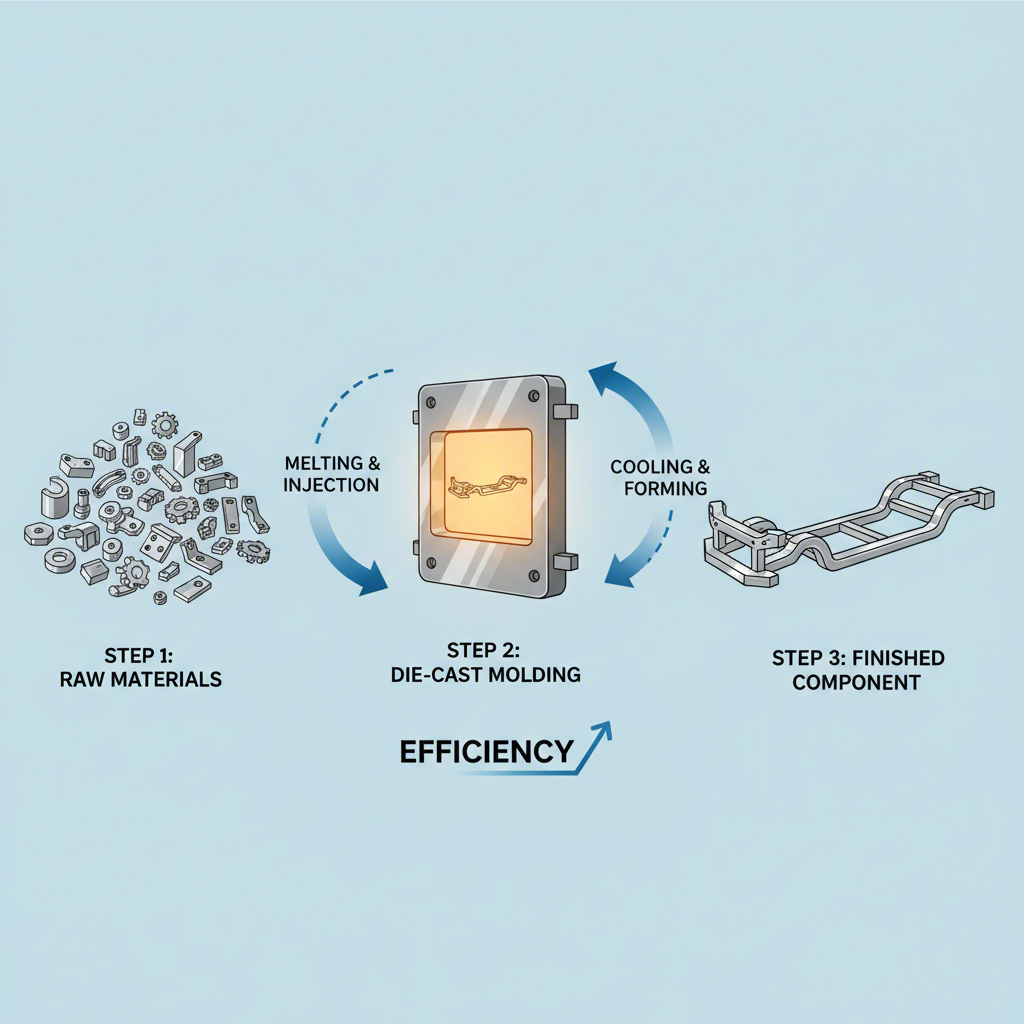

Kulcsfontosságú automatizálási technológiák az öntőformázási folyamatban

Az öntőformázás sikeres automatizálása egy olyan integrált technológiákra épül, amelyek együttesen kezelik az anyagfeldolgozást nyersanyagtól a kész alkatrészig. Ezek a rendszerek a kritikus szakaszokban váltják ki a kézi beavatkozást, így biztosítva a pontosságot, a biztonságot és az hatékonyságot. A folyamatba bevonható alapvető technológiák közé tartoznak a fejlett ipari robotok, a gépi látás és az intelligens vezérlőrendszerek, amelyek felügyelik a gyártási munkafolyamat minden egyes lépését.

A folyamat a Anyagmozgatás és öntés az automatizált irányítású járművek (AGV-k) szállíthatják a forró alumíniumot az olvasztóból az öntőformába, míg robotkarok végzik a pontos mennyiségű fém adagolását minden öntési ciklus során. Ez kiküszöböli az emberek hőterhelésének kockázatát, és biztosítja az anyagmennyiség állandó mértékét minden ciklusban, ami alapvető fontosságú a minőségi alkatrészgyártáshoz. Az öntés után a robotokat használják a forró alkatrész kivételére az öntőformából, majd hűtőszállítószalagra vagy daraboló sajtolóba helyezik azokat.

Következő Gépkezelés és öntőforma előkészítés . Minden ciklus előtt a sablont kenőanyaggal kell permetezni, hogy megakadályozzuk a kiválasztást és szabályozzuk a sablon hőmérsékletét. Speciális permetezőfejjel felszerelt robotok képesek ezt a kenőanyagot tökéletesen konzisztensen felvinni, egyenletesen lefedve az összes felületet. Ez az automatizált kenés sokkal pontosabb, mint a kézi permetezés, és alapvető fontosságú a sablon élettartamának meghosszabbításában és az öntvényhibák megelőzésében. A robot azt is jelezni tudja a gépnek, hogy zárja be a sablont és indítsa el az befecskendezési ciklust, így zökkenőmentesen kezeli a gépet.

Minőségbiztosítás és ellenőrzés az egyik legjelentősebb fejlődési területet jelentik. Az Automatizált Optikai Ellenőrzés (AOI) rendszerek nagy felbontású kamerákat és kifinomult szoftvereket használnak, hogy minden alkatrészt felületi hibák, például repedések, pórusosság vagy mérethibák után vizsgáljanak. Ahogyan azt Die-Matic , ezek a rendszerek olyan hibákat is képesek felderíteni, amelyek esetleg elkerülhetik a szabad szem figyelmét, így biztosítva, hogy csak a magas minőségű alkatrészek kerüljenek tovább. Még nagyobb pontosság érdekében Koordináta Mérő Gépeket (CMM) használhatunk annak ellenőrzésére, hogy az alkatrész méretei megfeleljenek a szigorú tervezési előírásoknak.

Végül is, Utófeldolgozás a feladatok szintén kiválóan alkalmasak az automatizálásra. Az alkatrész öntése után gyakran keletkezik felesleges anyag, amelyet peremként vagy bőröként ismerünk, és amelyet el kell távolítani. A robotkarokra felszerelhető szerszámokkal nagy pontossággal és ismételhetőséggel végezhető el a bőröltés, vágás, fúrás vagy csiszolás. Ez nemcsak felgyorsítja a befejező folyamatot, hanem javítja a végső termék konzisztenciáját is. Az ilyen fejlett rendszerek bevezetésére törekvő gyártók számára szakosodott szolgáltatók kínálnak szakértelmet az egyedi öntőformák és alkatrészek tervezésében és gyártásában, amelyek ezek automatizált gyártósorainak alapját képezik.

A jövő útja: Automatizálás és az autógyártás fejlődése

Az öntés automatizálása nem csupán a jelenlegi folyamatok optimalizálását jelenti; ez egy alapvető technológia, amely az autóipar jövőjét formálja. Ahogy a gyártók nyomás alá kerülnek az elektromos járművek felé történő átállás, ellátási lánc-megszakítások és változó fogyasztói igények hatására, a fejlett automatizálás biztosítja azt a rugalmasságot és intelligenciát, amely szükséges egy ellenállóképesebb és innovatívabb termelési ökoszisztéma kialakításához. A fejlődés iránya az okosabb, jobban összekapcsolt és magasabb szinten adaptív gyárak felé mutat.

Ennek az átalakulásnak egyik kulcsfontosságú hajtóereje az átállás az Elektromos és hibrid járművek ezek a járművek összetett és magas szinten integrált alkatrészeket igényelnek, például akkumulátorlemezeket és meghajtási egységek házait, amelyek ideálisan alkalmasak az öntésre. Az automatizálás lehetővé teszi ezen alkatrészek hatékony gyártásához szükséges pontosságot és méretarányt. Az óriásöntés (giga casting) technikája egyre központi szerepet játszik az elektromos járművek gyártási stratégiájában, mivel könnyebb és merevebb járműplatformokat tesz lehetővé, javítva ezzel a biztonságot és a hatótávot. Ahogy az akkumulátortechnológia fejlődik, az automatizált rendszerek elengedhetetlenné válnak az új tervekhez és kémiai összetételekhez való gyártósorok adaptálásában.

A fogalma Intelligens ellátási lánc egy másik fő irányzat. Az automatizálás a gyártóüzemeken túl is kiterjed, intelligensebb logisztikát és készletgazdálkodást eredményezve. Az AI-alapú elemzések integrálásával a gyártók előrejelezhetik az anyaghiányt, optimalizálhatják a készletszinteket, és növelt nyomonkövethetőséggel nyomon követhetik az alkatrészeket rádiófrekvenciás azonosítás (RFID) és az IoT, mint technológiák segítségével. Ez az adatvezérelt megközelítés csökkenti az állásidőt, és rugalmasabb választ tesz lehetővé a globális zavarokra, így az egész ellátási lánc ellenállóbbá válik.

Továbbá, digitális eszközök, mint például a Digitális Ikrek és Szimuláció forradalmasítják a termelővonalak tervezését és kezelését. A digitális iker egy fizikai rendszer virtuális mása, amely lehetővé teszi a mérnökök számára, hogy szimulálják az egész öntési folyamatot, különböző konfigurációkat teszteljenek, és azonosítsák a lehetséges torlódási pontokat még mielőtt egyetlen berendezést is telepítenének. Ez a virtuális üzembehelyezés időt és erőforrásokat takarít meg, biztosítva, hogy az új automatizált rendszerek már az első naptól kezdve optimális teljesítményre legyenek hangolva. Ez a technológia az ipar 4.0 alappillérének számít, lehetővé téve a folyamatos fejlődést és az előrejelző karbantartást.

Előretekintve ezek a tendenciák egy moduláris, rugalmas gyártás jövője felé mutatnak, ahol az automatizálás lehetővé teszi a gyártók számára, hogy gyorsan alkalmazkodjanak a piaci változásokhoz. Ezekbe a fejlett rendszerekbe való befektetés már nem csupán a hatékonyság növeléséről szól; stratégiai szükségszerűséggé vált minden autógyártó számára, aki versenyelőnyt kíván megtartani egy gyorsan átalakuló iparágban.

Az Automatizált Öntési Technológia Stratégiai Fontossága

Az automatizálás beépítése az autóipari sablonkészítésbe több mint fokozatos fejlődést jelent; ez egy paradigmaváltás, amely újraértelmezi a termelési hatékonyság, a járműtervezés és az iparági versenyképesség határait. Az összetett, többfokozatú folyamatok egységesítése egyetlen, leegyszerűsített műveletté lehetővé teszi e technológia számára, hogy hatékony megoldást nyújtson a modern kihívásokra, mint a könnyűsúlyúság, a költségcsökkentés és a piacra kerülési sebesség. A munkavállalók biztonságának javításától kezdve a hibátlan alkatrészminőség biztosításáig a előnyök átfogóak és meggyőzőek.

Ahogy az autóipar egyre gyorsabban halad az elektromos és digitálisan összekapcsolt jövő felé, az előrehaladott gyártás szerepe csak növekedni fog. A gigaöntés és az MI-vezérelt minőségellenőrzés, mint technológiák, már nem a jövő elképzelései, hanem olyan gyakorlati eszközök, amelyeket mára napjainkban is alkalmaznak a következő generációs járművek gyártásához. Az autógyártóknak és beszállítóknak az automatizálás elfogadása nem csupán lehetőség, hanem stratégiai szükségszerűség a túléléshez és a növekedéshez. Az egyszerre erősebb, könnyebb és összetettebb alkatrészek tömeges gyártásának képessége lesz a jövő évek iparági vezetőinek meghatározó jellemzője.

Gyakran Ismételt Kérdések

1. Automatizálható az öntés?

Igen, az öntés kiválóan alkalmas az automatizálásra. Robotok és automatizált rendszerek hatékonyan kezelhetik a folyamat szinte minden lépését, beleértve az olvadt fém öntését, az öntőformák kenését, a kész alkatrészek kivonását és a minőségellenőrzést. Ez az automatizálás növeli a sebességet, javítja a biztonságot azáltal, hogy embereket vesz ki a veszélyes környezetből, és biztosítja a termékek minőségének állandóságát.

2. Hogyan használják az automatizálást az autógyártásban?

Az autógyártásban az automatizálást a teljes gyártósoron keresztül intenzíven használják. A robotok elengedhetetlenek olyan feladatoknál, mint a hegesztés, festés, szerelés és anyagmozgatás. Az öntés területén az automatizálást nagy méretű szerkezeti alkatrészek előállítására, olvadt fémek kezelésére, géplátáson alapuló hibakeresésre, valamint utómunkálatokra, például vágásra és csarnokeltávolításra használják, mindezzel növelve a kapacitást és védve a dolgozókat.

3. Mik az ipari automatizálás 4 típusa?

A négy fő ipari automatizálási típus a fix automatizálás, a programozható automatizálás, a rugalmas automatizálás és az integrált automatizálás. A fix automatizálást nagy mennyiségű, ismétlődő feladatokhoz használják speciális berendezésekkel. A programozható automatizálás lehetővé teszi a műveleti sorrend megváltoztatását különböző termékkonfigurációk kezeléséhez. A rugalmas automatizálás a programozható automatizálás kiterjesztése, amely lehetővé teszi a gyorsabb átállást különböző termékek között. Az integrált automatizálás mindezeket a rendszereket egy központi vezérlőrendszer alatt köti össze, így biztosítva a teljesen egységes gyártási folyamatot.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —