Kovácsolt acél: Kiváló szilárdság elérése biztonsági alkatrészekhez

TL;DR

A biztonsági alkatrészekhez használt nagy szilárdságú acél kovácsolása egy olyan gyártási eljárás, amely intenzív nyomóerőt alkalmaz a fém formázásához. Ez a módszer finomítja az acél belső szemcseszerkezetét, megszünteti a hibákat, és a szemcseirányultságot optimalizálja, így kiváló szilárdságot, tartósságot és fáradási ellenállást biztosít. Ennek köszönhetően a kovácsolt acél az elengedhetetlen választás a repülőgépipar, a védelmi ipar és a gépjárműipar olyan igénybevételnek leginkább kitett területein, ahol az alkatrészek meghibásodása nem megengedett.

A kovácsolás alapjai: hogyan jön létre a felülmúló szilárdság

A fémmegmunkálás egyik legrégebbi és leghatékonyabb módszere a kovácsolás, amely acél alakítását jelenti helyileg ható nyomóerők segítségével. A folyamat általában egy acélrúd magas hőmérsékletre történő felmelegítésével kezdődik, amely rugalmassá teszi az anyagot anélkül, hogy megolvasztaná. A felmelegített acélt ezután kalapáccsal vagy sajtolóval formálják ki állókések között, hogy a kívánt alakot kapják. Ellentétben olyan eljárásokkal, mint az öntés, ahol a fém olvadékot öntik formába, a kovácsolás során az acél szilárd állapotban marad, ami kulcsfontosságú tényező az anyag tulajdonságainak átalakulásában.

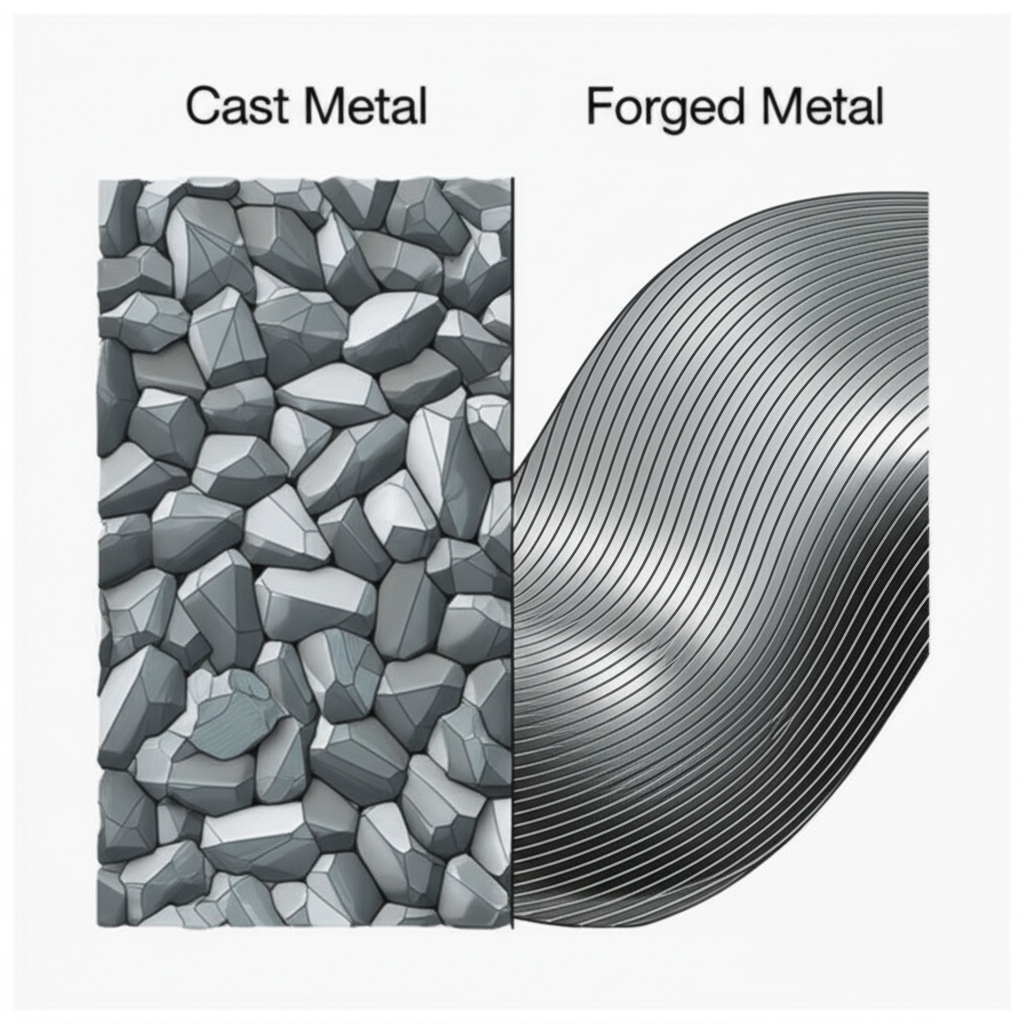

A kovácsolás legfőbb előnye abban rejlik, hogy alapvetően megváltoztatja és finomítja az acél belső szemcseszerkezetét. A folyamat során kifejtett hatalmas nyomás hatására a fém szemcséi deformálódnak és újraszilárdulnak, így a végső alkatrész körvonalai mentén rendeződnek el. Ezt az irányított elrendezést, amelyet gyakran szemcseiránynak neveznek, a fa rostjaihoz lehet hasonlítani; folyamatos szerkezetet hoz létre, amely lényegesen erősebb és ellenállóbb, mint a öntött vagy megmunkált alkatrészek véletlenszerű, nem irányított szemcseszerkezete. Ez a finomított szemcseszerkezet kevésbé hajlamos az olyan hibákra, mint a pórusosság, összehúzódás vagy üregek, amelyek veszélyeztethetik az öntvények integritását.

Ez a szerkezeti fejlesztés mérhetően kiválóbb mechanikai tulajdonságokhoz vezet. Az eljárás bezárja a belső üregeket, és felbontja az olyan idegen beágyazódásokat, amelyek potenciális feszültségpontokká válhatnának, így sűrűbbé és egyenletesebbé téve az anyagot. Az eredmény egy alkatrész, amely jelentősen magasabb szakítószilárdsággal, ütőszívóssággal és fáradási élettartammal rendelkezik. Egy által idézett tanulmány szerint Cornell Forge , az űrt sajtolással készült alkatrészek 26%-kal magasabb szakítószilárdsággal és lényegesen jobb fáradási szilárdsággal rendelkezhetnek öntött megfelelőikhez képest. Ez az űrt sajtolással készült alkatrészeket kivételesen tartóssá és megbízhatóvá teszi extrém terhelés és ciklikus igénybevétel esetén.

Űrt sajtolással készült nagyszilárdságú acél főbb mechanikai tulajdonságai

Az űrt sajtolás olyan egyedi mechanikai tulajdonság-kombinációt biztosít, amely ideális gyártási módszerré teszi azokat az alkatrészeket, ahol a biztonság és a megbízhatóság elsődleges fontosságú. Ezek a jellemzők garantálják, hogy az alkatrészek hosszú élettartamuk során is ellenálljanak a rendkívüli üzemeltetési igénybevételeknek hibák nélkül.

Kiváló fáradási és ütésállósági szilárdság

A biztonsági szempontból kritikus alkatrészeknél a fáradtság, amely a stressz ismétlődő ciklusaiból ered, elsősorban aggasztó. A kovácsolás közvetlenül megoldja ezt, mivel finom és orientált gabona szerkezetet hoz létre, amely ellenáll a repedések kialakulásának és terjedésének. Ez a kovácsolt alkatrészek kivételes kimerülési ellenállóképességét teszi lehetővé, hogy több millió stressz ciklusra képesek legyenek kitenni olyan alkalmazásokban, mint például a repülőgépek felszállási rendszere vagy a motor alkatrészei. Ezenkívül a kovácsolás által nyújtott merevség magas ütközésálló képességet biztosít, biztosítva, hogy a alkatrészek törés nélkül elnyeljék a hirtelen sokkot és terhelést, ami kritikus követelmény a katonai járművek és az ipari gépek számára.

Javított szerkezeti szilárdság és megbízhatóság

A kovácsolással szemben a öntés belső hibákat, például porozitást vagy üregeket okozhat; a kovácsolás mechanikusan dolgozza fel az acélt, tömör, sűrű anyaggá állítva össze. Ez megszünteti a belső üregeket, és magas fokú szerkezeti egységességet és integritást biztosít. Ennek a megbízhatóságnak köszönhetően a kovácsolás előírás számos nagy nyomású és nagy terhelésű alkalmazásnál. Szakértők szerint ASTM International , megbízható nagyszilárdságú acélkovacsok elérése kritikus fontosságú azon alkatrészeknél, amelyeket 200 000 psi feletti szilárdságra lehet hőkezelni, különösen akkor, ha nagy hosszirányú alakváltozási képességre van szükség.

Jobb korróziós ellenállás

Kemény környezetekben, például tengeri vagy repülőgépipari alkalmazásokban a korrózió súlyosan veszélyeztetheti egy alkatrész integritását. A kovácsolási folyamat növelheti bizonyos ötvözetek, beleértve az rozsdamentes acélokat is, korrózióállóságát. Ahogyan elmagyarázták Trenton Forging , a folyamat javítja a szemcsehatár-korrózió ellenállást a személyszerkezet finomításával. Ezáltal az űrtárgyak tartósabbá és megbízhatóbbá válnak tengervíz, vegyi anyagok és extrém környezeti körülmények hatására, meghosszabbítva üzemidejüket és biztosítva a folyamatos biztonságot.

Kritikus alkalmazások biztonságközpontú iparágakban

A kovácsolt nagy szilárdságú acél kiváló tulajdonságai miatt elengedhetetlen azokban az iparágakban, ahol az alkatrész meghibásodása katasztrofális következményekkel járhat. Alkalmazása tükrözi azt a bizalmat, amelyet a mérnökök erejébe és megbízhatóságába helyeznek a legkeményebb körülmények között is.

A repülőgépiparban a biztonság az elsődleges prioritás. A kovácsolást kritikus alkatrészek, mint például futóművek, turbinaplapok, motorrögzítések és szerkezeti repülőgépalkatrészek gyártására használják. Ezek az alkatrészek hatalmas igénybevételt kell, hogy elviseljenek a felszállás, a repülés és a leszállás során. Ahogyan kiemelték, Canton Drop Forge , a zárt kovácsolás az alkalmazásokhoz szükséges kiváló szilárdságot, tartósságot és pontosságot biztosítja, így garantálja, hogy az alkatrészek megfeleljenek a szigorú repülőipari szabványoknak, és hozzájáruljanak a repülőgépek általános biztonságához és hatékonyságához.

A védelmi szektor nagymértékben támaszkodik a kovácsolt alkatrészekre, legyen szó harci járművekről, hadihajókról vagy fejlett fegyverrendszerekről. A lánctalpas járművek futóművei, felfüggesztési alkatrészei és páncélzata ellenállónak kell legyenek extrém ütközéseknek és durva terepnek. Haditengerészeti alkalmazásoknál a kovácsolt tengelyek, szelepek és szivattyúalkatrészek elengedhetetlenek a tengeri környezetben mutatkozó szilárdságuk és javított korrózióállóságuk miatt. A kovácsolt alkatrészek kiváló tartóssága biztosítja, hogy a katonai felszerelések megbízhatóan működjenek a legnehezebb műveleti körülmények között.

Az autóiparban is használnak kovácsolt acélt kritikus biztonsági alkatrészekhez, mint például csavaroszlopok, csatlakozó rúdok, kormányzós csuklók és tengelyegysége. Ezek a részek állandó stressznek és rezgésnek vannak kitéve, és a meghibásodásuk a jármű irányításának elvesztéséhez vezethet. A robusztus és megbízható autóipari alkatrészek esetében a speciális szolgáltatások, mint például a Shaoyi Metal Technology a speciális forgatási megoldások a szigorú IATF16949 tanúsítási szabványoknak megfelelnek, és a kis tételből a tömeggyártásig biztosítják a pontosságot és a teljesítményt.

Az anyag kiválasztása: A kovácsolásra alkalmas acélminőség kiválasztása

A megfelelő acélminőség kiválasztása kritikus lépés a nagy szilárdságú kovácsolt alkatrészek gyártásában, mivel az anyag összetétele közvetlenül befolyásolja a végső tulajdonságokat. A választás teljes egészében a konkrét alkalmazás követelményeitől függ, beleértve a kívánt szilárdságot, merevséget, hőálló képességet és a környezeti expozíciót. Nincs egyetlen "legjobb" acél, hanem az a legjobb anyag, amely kiegyensúlyozza a teljesítmény igényeit a gyártási szempontokkal.

A nagyszilárdságú kovácsolásban többféle acélcsaládot használnak. A közepes szénmagassággal készült acélok, mint például az AISI 1045, jó erősség- és kopásálló képességgel rendelkeznek, így alkalmasak olyan alkatrészekhez, mint a fogaskerékek és a tengelyek. A legigényesebb alkalmazásokhoz gyakran az ötvözetlen acélok a leginkább előnyben részesítettek. Ezek a acélok olyan elemeket tartalmaznak, mint a króm, a molibdén és a nikkel, amelyek fokozzák a speciális tulajdonságokat.

Az erős alkalmazásokhoz használt legnépszerűbb ötvözött acélok közé tartozik az AISI 4140 (CrMo acél). Kiváló szívósságáról, kopásállóságáról és kitűnő fáradási szilárdságáról ismert, ezért gyakori anyaga a repülőgépipari, gépjárműipari, valamint az olaj- és földgázipari alkatrészeknek. Egy másik széles körben használt minőség az AISI 4340, amely nikkel-tartalmú, így még nagyobb szívósságot és ütésállóságot biztosít magas szilárdsági szinten. Ezek az előrehaladott ötvözetek megfelelő kovácsolással és hőkezeléssel kiváló tartósságot érhetnek el, amely elengedhetetlen a legkritikusabb biztonsági alkatrészek esetében.

A kovácsolt alkatrészek megkérdőjelezhetetlen megbízhatósága

Végül is a döntés, hogy erősített acélt használjanak-e biztonsági alkatrészekhez, egyetlen, kompromisszumot nem tűrő tényezőre redukálódik: a megbízhatóságra. A kovácsolás több, mint csupán egy formázási módszer; ez egy finomítási technika, amely közvetlenül az anyag magjába építi be a szuperiort erősséget és tartósságot. A személyszerkezet rendezésével és a belső hibák kiküszöbölésével a kovácsolás olyan alkatrészeket állít elő, amelyek ellenállnak extrém terheléseknek, fáradási ellenállásuk magas, és hibátlanul működnek olyan körülmények között is, ahol más anyagok meghibásodnának. Az égtől a tengeren át a szárazföldig a kovácsolt alkatrészek nyújtják az alapvető szilárdságot, amely lehetővé teszi, hogy kritikus rendszerek biztonságosan és hatékonyan működjenek.

Gyakran Ismételt Kérdések

1. Mi a legerősebb kovácsolt acél?

A „legerősebb” acél a kovácsoláshoz az adott alkalmazás igényeitől függ. Bizonyos ötvözött acélok azonban különösen nagy szilárdságukról ismertek. Az AISI 4340 és 4140 (CrMo) osztályokat különösen nagy húzószilárdságuk, ütőkeménységük és fáradási ellenállásuk miatt értékelik, így ideálisak nagy terhelésű repülőgépipari és gépkocsipalkatrészekhez. A végső teljesítményt az optimális ötvözet és megfelelő hőkezelés kombinációja biztosítja.

2. Melyik fémet nem lehet kovácsolni?

Az öntöttvas egy jellegzetes olyan fém, amelyet nem lehet kovácsolni. Ahogyan a neve is mutatja, az öntöttvas kémiai összetétele és belső szerkezete kifejezetten öntésre (olvasztásra és formába öntésre) lett kialakítva. Magas széntartalma miatt rideg, és ha kovácsoló nyomóerővel próbálnánk alakítani, akkor inkább repedezne és eltörne, semmint alakváltozást szenvedne el.

3. Mik a kovácsolt acél korlátai?

Bár a kovácsolás nagyobb szilárdságot biztosít, vannak korlátai. Az eljárás általában kevésbé alkalmas bonyolult belső üregekkel rendelkező, igen összetett alakzatok előállítására, amelyeket inkább az öntés alkalmasabb kezelni. A kovácsolás nem használható önkenő anyagcsapágyakhoz hasonló pórusos alkatrészek vagy különböző fémek szinterelésével előállított alkatrészek gyártására. Emellett a kovácsoláshoz szükséges szerszámok (kockák) költségesesek lehetnek, így kis darabszámú gyártás esetén gazdaságtalan.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —