Az erő felszabadítása: Kovácsolt, magas teljesítményű autóalkatrészek

TL;DR

A kovácsolás kiváló gyártási eljárás nagyteljesítményű autóalkatrészek esetén, olyan alkatrészeket hozva létre, amelyek jelentősen erősebbek és tartósabbak, mint az öntött vagy megmunkált darabok. Ez a megnövekedett szilárdság a kovácsolási eljárásból származik, amely során hatalmas nyomás alatt formálják a fémeket, finomítva és igazítva a belső személyzet szerkezetét a rész kontúrjához. Ennek eredményeként kiváló ellenállás alakul ki feszültséggel, fáradással és meghibásodással szemben, ami elengedhetetlenné teszi biztonságkritikus alkalmazásoknál.

Miért a kovácsolás a felülmúlhatatlan módszer nagyteljesítményű alkatrészekhez

A nagyteljesítményű és motorsport járművek követelményes világában az alkatrész-hibák nem megengedettek. Ezért kovácsolás nagyteljesítményű autóalkatrészekhez az előnyben részesített gyártási módszer a más alternatívákkal szemben, mint például az öntés vagy a közvetlen megmunkálás tömbből. Az alapvető előny a anyag mikroszerkezetében rejlik. A kovácsolás során a fém helyileg kifejtett nyomóerők hatását szenvedi el, amely fizikailag megváltoztatja és finomítja a belső szemcseszerkezetet. Ellentétben az öntéssel, amelynél pórusosság léphet fel, vagy a megmunkálással, amelynél a szemcseirányokat elmetszik, a kovácsolás a szemcséknek az alkatrész alakjával való igazodását kényszeríti ki. Ez a folyamatos, megszakítatlan szemcseirányultság olyan alkatrészekhez vezet, amelyek mechanikai tulajdonságai lényegesen jobbak.

Ez a szerkezeti integritás közvetlenül a fokozott erősségre, merevségre és fáradtságállóságra utal. A kovácsolt alkatrészek nagyobb stressz, ütközés és ciklikus terhelés ellenállnak, anélkül, hogy meghibásodnának. A gyártási szakértők részletezése szerint ez ideális megoldást jelent a biztonsági szempontból kritikus alkalmazásokhoz, ahol a megbízhatóság elsődleges fontosságú, például a fékezési és felfüggesztési rendszerekhez. A folyamat a fém sűrűsödését eredményezi, és eltávolítja a belső hibákat és a réseket, amelyek a nagy nyomás alatt meghibásodhatnak. A kovácsolt alkatrész tehát nem csak erős, hanem állandóan megbízható egész élettartama alatt.

A kovácsolt alkatrészek erősség-súly aránya egy másik kritikus előny, különösen az autóipar által a könnyűsúlyra való törekvés során az üzemanyag-hatékonyság és a teljesítmény javítása érdekében. Az alumíniumhoz hasonló anyagok esetében a kovácsolási folyamat jelentősen javítja a mechanikai tulajdonságaikat, így ellenállóbbá teszi őket a feszültségek és a feszültségek ellen, amint azt egy Al Forge Tech. ez lehetővé teszi a mérnökök számára, hogy olyan alkatrészeket tervezzene, amelyek könnyebbek az öntött vagy megmunkált megfelelőiknél anélkül, hogy erősségükben vagy tartósságukban kompromisszumot kötnének – ami elengedhetetlen egyensúlyt jelent a nagy teljesítményű járművek esetében.

Fontos kovácsolási eljárások gépjármű-alkatrészekhez

A kovácsolt gépjárműalkatrészek előállítása több speciális eljárást is igénybe vesz, amelyek közül mindegyiket az alkatrész bonyolultsága, anyaga és szükséges pontossága alapján választják ki. Ezek az eljárások általában hőmérsékletük szerint kategorizálhatók – meleg, langyos vagy hideg kovácsolás –, valamint a használt forma típusa szerint. Ezeknek a módszereknek az ismerete világossá teszi, hogyan érik el a gyártók a szükséges precíz geometriát és anyagtulajdonságokat a maximális teljesítmény elérése érdekében.

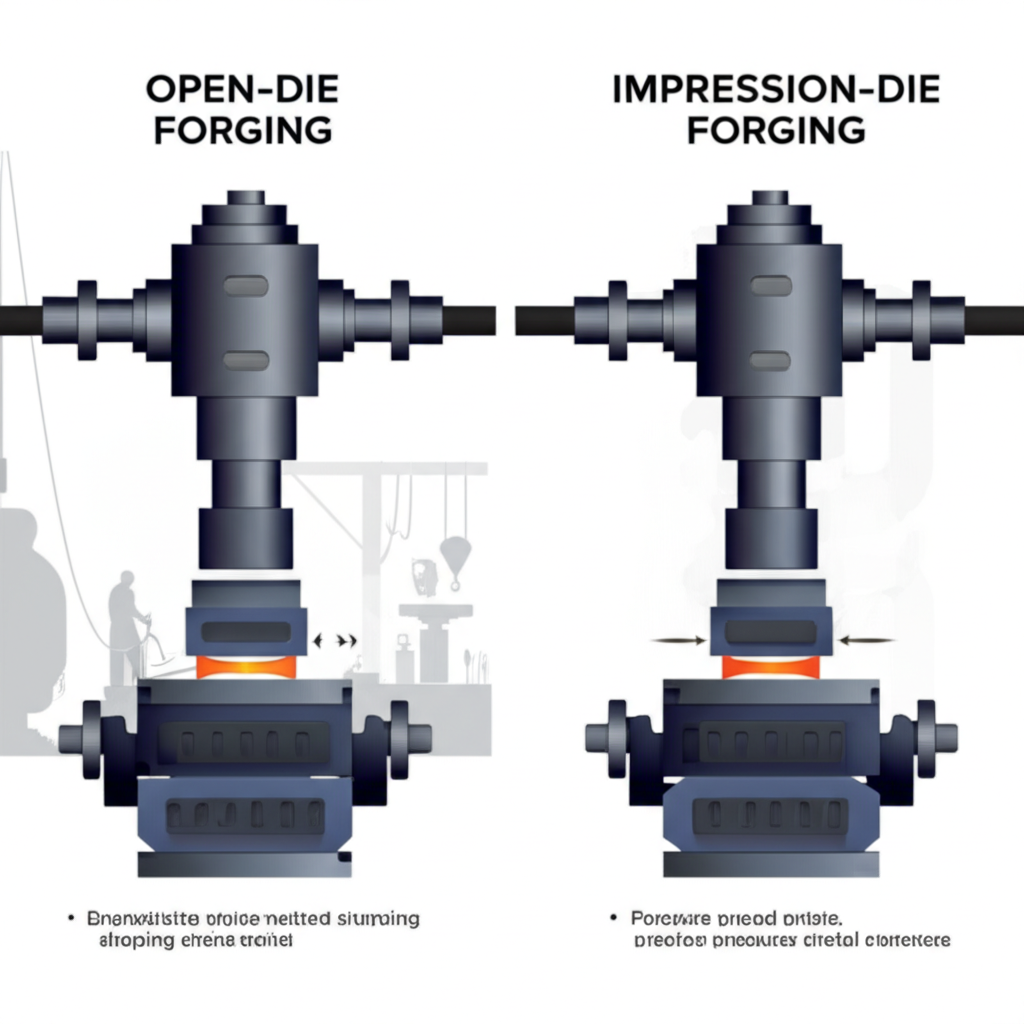

Képzetes forma és nyitott forma kovácsolás

Az autóalkatrészek gyártásának leggyakoribb módszere az alakítókovácsolás, más néven zárt üregű kovácsolás. Ezen eljárás során egy fém nyersdarabot olyan két kovácsolóforma közé helyeznek, amelyek pontos mását tartalmazzák a végső alkatrésznek. Erős kalapáccsal vagy sajtpressel kényszerítik a fémet arra, hogy kitöltse az üreg formáját. Ez a technika kiválóan alkalmas összetett alakzatú, szigorú tűréshatárok közé eső alkatrészek előállítására, például hajtórudak és fogaskerekek gyártásához. Ezzel szemben a nyitott üregű kovácsolás során a fém alakítása sík vagy egyszerű formák között történik, anélkül, hogy teljesen bezárnák azt. Bár kevésbé pontos, és gyakran szükség van utómegmunkálásra, ez a módszer sokoldalú, nagyobb, egyszerűbb alkatrészekhez alkalmas.

Pontos és leejtéses kovácsolás

A nagypontosságú leejtéses kovácsolás a zárt üregű kovácsolás továbbfejlesztett változata, amely még szigorúbb tűréshatárokat és közel nettó alakzatot eredményez, így minimalizálva a befejező megmunkálás szükségességét. Ahogyan azt egy cikk is bemutatja a Sinoway Industry , ez a precíz folyamatirányítás elengedhetetlen olyan alkatrészekenél, ahol a méretpontosság kompromisszumképtelen, mint például a váltó- és kormányalkatrészeknél. Olyan vállalatok számára, amelyek testreszabott megoldásokat keresnek, szakosodott szolgáltatók nyújtanak speciális szolgáltatásokat. Erős és megbízható járműipari alkatrészekért tekintse meg a(z) Shaoyi Metal Technology egyéni kovácsolási szolgáltatásait. Ők kiemelkedő minőségű, IATF16949 tanúsítvánnyal rendelkező melegkovácsolásban szakosodtak, amely jól tükrözi az ipar képességét arra, hogy kis sorozatú prototípusoktól a tömeggyártásig kiváló pontossággal szállítson alkatrészeket.

Hideg- és hengerkovácsolás

A hidegkovácsolást környezeti vagy ahhoz közeli hőmérsékleten végzik. Ez az eljárás növeli a fém szilárdságát alakítási keményedéssel, de általában egyszerűbb formákra és duktilisabb fémekre korlátozódik. Kiváló felületminőséget és magas méretpontosságot biztosít. A hengerkovácsolás más technika, amelynél hevített rudakat vezetnek át hornyolt hengerek között, melyek fokozatosan alakítják a fémet. Egy tudásbázis cikk szerint a Zetwerk , ez a módszer hatékony hosszú, vékony alkatrészek, például tengelyek és meghajtótengelyek gyártásához, mivel kedvező szemcsestruktúrát hoz létre, miközben csökkenti az anyagveszteséget.

Fontos anyagok az autóipari kovácsolásban

Az anyag kiválasztása ugyanolyan fontos, mint maga a kovácsolási folyamat a nagyteljesítményű autóalkatrészek végső tulajdonságainak meghatározásában. Az anyagválasztás a konkrét alkalmazás igényeitől függ az erősség, a súly, a hőállóság és a költségek tekintetében. A leggyakrabban használt anyagok az autóipari kovácsolásban speciális acélötvözetek, alumíniumötvözetek és titán.

Acélötvözetek: A széntartalmú és ötvözött acélok az autóipari kovácsolás ipar munkalovai, mivel kiváló szilárdságukról, ütőállóságukról és elérhetőségükről ismertek. Ezeket a nagy igénybevételnek kitett alkatrészeknél használják, mint például hajtótengelyek, hajtókarok, fogaskerekek és tengelyek. A kovácsolás után gyakran alkalmaznak hőkezelési eljárásokat, például edzést és visszaedzést, hogy tovább növeljék az acélalkatrészek mechanikai tulajdonságait, és azokat specifikus tartóssági és teljesítménnyel kapcsolatos követelményekhez igazítsák, ahogyan azt a hőkezelési szakértők részletezték Paulo .

Alumínium ötvözetek: Az alumíniumot magas szilárdság- és tömegaránya miatt kedvelik, így kulcsfontosságú anyaggá vált a járművek könnyűsúlyúvá tétele irányába tett erőfeszítésekben. Az alumíniumból kovácsolt alkatrészek, mint például felfüggesztési karok, kerekek és féktárcsák csökkentik a jármű nem rugózott tömegét, ami javítja az irányíthatóságot, a gyorsulást és az üzemanyag-hatékonyságot. Bár nem olyan szilárd, mint az acél, alacsonyabb sűrűsége számos alkalmazásban jelentős teljesítményelőnyt biztosít, anélkül, hogy a tartósságot áldozná fel.

Titanium ötvözetek: A legextrémebb alkalmazásokhoz, ahol az óriási szilárdság és az alacsony súly egyaránt kritikus, a titán válik az elsődleges anyaggá. Szilárdsága összehasonlítható sok acéléval, miközben súlya körülbelül fele annyi, kiváló korrózióállósággal és magas hőmérsékleten történő megbízható teljesítménnyel rendelkezik. Magasabb költsége miatt az űrtitánt általában csak elit teljesítményű járművekhez és motorsport alkalmazásokhoz használják, például hajtórudak, szelepek és kipufogórendszerek gyártásához.

Kritikus alkalmazások: Ahol az űrített alkatrészek csúcsteljesítményt nyújtanak

Az űrített alkatrészek kiváló tulajdonságai miatt elengedhetetlenek azokon a járműrészekön, ahol az alkatrész meghibásodása katasztrofális lehet. Ezek az alkatrészek főként a motorban, a hajtásláncban és a vázaszerkezetben találhatók, és ezek képezik a nagy teljesítményű gépjárművek biztonságának és megbízhatóságának alapját.

- Motor- és hajtáslánc alkatrészek: A belső égésű motor nagy terhelésű környezet, amelyben jelentős hőmérséklet és nyomás uralkodik. Olyan alapvető alkatrészek, mint a forgattyús tengely, az elosztókamratengelyek, a hajtórúd és a dugattyúk, szinte kizárólag kovácsoltak nagy teljesítményű alkalmazásokban. Ezek az alkatrészeknek megbízhatóan kell millió cikluson keresztül továbbítaniuk a hatalmas erőt. Hasonlóképpen, az átviteli alkatrészek, például a váltódugaszok, a meghajtó tengelyek és az univerzális csuklók is kovácsolva készülnek, hogy ellenálljanak az agresszív vezetésből eredő nyomatéknak és ütőterhelésnek.

- Felfüggesztési és kormányzási rendszerek: A kovácsolt alkatrészek döntő fontosságúak a jármű dinamikájához és biztonságához. A lengéscsillapító karok, kormányzott futóműcsuklók és kerékagyak folyamatosan úton keletkező erőket kell, hogy elviseljenek, miközben pontos igazítást tartanak fenn. Az alumínium- és acélkovácsolatok szilárdsága és fáradási ellenállása biztosítja, hogy ezek az alkatrészek megbízhatóan működjenek, így biztosítva a gyors reagálású vezethetőséget, valamint megakadályozva a szerkezeti meghibásodást kanyarodás és fékezés közben.

- Fékrendszerek: Nincs nagyobb biztonságtechnikai rendszer a fékeknél. Az űrtárgyakat gyakran használják magas teljesítményű járművekben, mivel szilárdságuk és hőelvezetésük felülmúlja az öntött alternatívákat. Ez a merevség megakadályozza, hogy a féktartó behajoljon erős fékezés közben, így állandó és stabil pedálérzést biztosítva, és maximális fékerőt alkalmazva.

Az Űrtárgyak páratlan integritása

Végül is az űrtárgyak alkalmazása magas teljesítményű autóalkatrészeknél tanúsítja kiváló képességüket arra, hogy olyan alkatrészeket hozzanak létre, amelyek rendkívüli szilárdsággal, tartóssággal és megbízhatósággal rendelkeznek. A fém kristályszerkezetének fizikai finomításával az űrtárgyalás beépít egy olyan szintű szerkezeti integritást, amelyet más gyártási módszerek nem tudnak reprodukálni. Ezért elengedhetetlen választás olyan kritikus alkalmazásoknál, ahol a teljesítmény és a biztonság a legfőbb prioritás.

A motor szívéből kiindulva egészen a jármű és az út közötti kapcsolatot biztosító felfüggesztésig, az űrtárgyak biztosítják azt a megbízhatóságot és ellenálló képességet, amelyre az autóipari teljesítmény határainak kiterjesztéséhez szükség van. Ahogy a technológia fejlődik, a precíziós űrtárgygyártási eljárások továbbfejlődnek, lehetővé téve még könnyebb, erősebb és összetettebb alkatrészek gyártását a következő generációs magas teljesítményű járművek számára.

Gyakran Ismételt Kérdések

1. Mik a négy kovácsolási eljárás típusa?

A négy fő űrtárgygyártási eljárás az alakítóöntés (zárt öntés is), a nyitott öntés, a hidegalakítás és a hézagmentes hengerelt gyűrűalakítás. Mindegyik módszer más-más előnyökkel rendelkezik az alkatrész összetettsége, méretpontossága és gyártási mennyiség tekintetében, így különböző ipari alkalmazásokhoz alkalmasak.

2. Mely fémeket nem lehet kovácsolni?

A korlátozott alakíthatóságú fémek nehéz vagy lehetetlen kovácsolni. Ilyen anyagok például az öntöttvas és bizonyos nagy szén tartalmú acélok, amelyek túlságosan ridegek, és a kovácsolás nyomóereje alatt megrepednének. Hasonlóképpen, egyes nagyon nagy szilárdságú ötvözetek esetleg túlságosan ellenállóak a plasztikus alakváltozással szemben ahhoz, hogy ezzel a módszerrel hatékonyan alakíthatók legyenek.

3. Erősebb-e a kovácsolt darab a hegesztettnél?

Igen, sok esetben a kovácsolt alkatrész erősebb, mint a hegesztett. A kovácsolás folyamata folytonos, egységesen irányított szemcseszerkezetet hoz létre az alkatrész teljes területén, növelve annak általános szilárdságát és fáradási ellenállását. A hegesztés viszont fém olvasztásán és összekapcsolásán alapul, ami gyengébb pontokat, hőhatásra változott zónákat és belső feszültségeket hozhat létre a kötésnél, amelyek nem feltétlenül olyan erősek, mint az alapanyag.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —