Miért nem férnek el a hengerfejek: Útmutató a kovácsolt kerék féktárcsához való illesztéséhez

A fékszabadjáték megértése kovácsolt felnik esetén

Megtalálta a tökéletes kovácsolt felnikből álló készletet. A felület hibátlan, a műszaki adatok papíron jónak tűnnek, és már alig várja, hogy fel lehessen őket szerelni. Aztán jön a valóság: a 17 hüvelykes felnije nem fér el a féktárcsák felett. Mi ment félre? A válasz a fékszabadjárék megértésében rejlik, mielőtt bármikor rákattintana a „vásárlás” gombra.

A kritikus rés a fém és a mozgás között

A fékszabadjáték a kerék belső felülete és a jármű fékalkatrészei közötti fizikai tér mértékét jelenti. Ide tartozik a kerék belső palástja, a küllők, valamint az olyan fontos fékalkatrészek, mint a fékhenger test, a tárcsa széle és a rögzítőkonzolok közötti rés is. Megfelelő felniszabadjáték nélkül az új felnik egyszerűen nem forognak szabadon, vagy esetleg egyáltalán nem szerelhetők fel.

Amikor azt vizsgáljuk, hogy mi illeszkedik egy autóra, gondoljunk rá úgy, mint egy háromdimenziós kirakós játékra. A keréknek olyan alkatrészeket kell befogadnia, amelyek egyszerre több irányban is elfoglalják a teret. A féktartály test kifelé nyúlik a futóból. A féktárcsa körkörös pályán mozog. A rögzítőelemek különböző szögekben állnak ki. Minden milliméter számít, amikor ezek az elemek összetalálkoznak a kerék belsejében.

A fékkel való kompatibilitás nem egyetlen mérési adat – hanem egy háromdimenziós kihívás, amely magában foglalja a középtől mért sugárirányú távolságot, a futó felülettől mért tengelyirányú mélységet, valamint az alkatrészek térbeli mozgása során leírt körpályát.

Miért fontosak a milliméterek a kerék kiválasztásánál

Az űrt formázott (forgatott) keréknél olyan szempontok merülnek fel, amelyeket a homoköntéses kerékre vonatkozó útmutatók gyakran figyelmen kívül hagynak. Gyártási folyamatuk lehetővé teszi olyan tervezési megoldásokat, amelyek közvetlen hatással vannak a fékrendszer számára rendelkezésre álló hely mennyiségére. Vékonyabb küllők, optimalizált hordó geometria és pontos méretszabályozás előnyt jelent az alacsony illesztési tűrések esetén.

A Velgen Wheels , a fékhatár „az egyik legkritikusabb—mégis gyakran figyelmen kívül hagyott—tényező a megfelelő kerék illesztésének meghatározásában.” Ez különösen igaz azokra a járművekre, amelyek teljesítményorientált fékcsomagokkal vagy utángyártott nagy fékkészletekkel rendelkeznek, többdugattyús féktárcsák felszerelésével.

Ez az útmutató végigvezet minden lépésen, amire szüksége van a megfelelő illesztés eléréséhez:

- Pontos mérési technikák a féktárcsákhoz, tárcsákhoz és kerékméretekhez

- Féktárcsa-jellemzők a főbb gyártók termékeinél

- Előtolás (offset) számításai és hatása a különböző irányokban lévő hézagra

- Statikus és dinamikus ellenőrzési módszerek a valós világbeli kompatibilitás megerősítésére

Akár öntött kerekekre vált áttuningolt fékrendszerrel, akár teljes fék- és kerékkombinációt tervez, ezen alapelvek ismerete megelőzi a költséges hibákat, és biztosítja, hogy járműve olyan jól működjön, mint ahogy kinéz.

Hogyan befolyásolja az öntött kerék szerkezete a hézagot

Elgondolkodott már valaha, miért ragaszkodnak egyes autórajongók a kovácsolt felnikhez, amikor nagy fékkészleteket szerelnek fel? A válasz mélyebben gyökerezik, mint a megjelenés vagy a márka presztízse. Maga a gyártási folyamat olyan szerkezeti előnyöket teremt, amelyek közvetlenül értékes milliméterekkel növelik a féktárcsákhoz való hozzáférést – olyan milliméterekkel, amelyek jelenthetik a tökéletes illeszkedés és a frusztráló visszaküldés közötti különbséget.

Kovácsolt és öntött kivitel összehasonlítása, illetve a hozzáférésre gyakorolt hatásuk

Az öntött felnik olvadt alumíniumból indulnak ki, amelyet öntőformába öntenek. A Fitment Industries szerint a gravitációs öntés lehetővé teszi, hogy a fém behatoljon az üregbe, és természetes úton lehűljön, míg az alacsony nyomású öntés pozitív nyomás alatt juttatja be az alumíniumot, így gyorsabb és jobban szabályozható az öntés. Mindkét módszer költséghatékony, de lazább szemecskefelépítést eredményez, amelyhez elegendő szilárdság elérése érdekében vastagabb anyagra van szükség.

Az űzött kerekek teljesen más megközelítést alkalmaznak. A gyártók egy tömör nyersdarabból – egy nagy alumíniumtömbből – indulnak ki, amelyet szabályozott magas hőmérsékleten melegítenek. A felmelegített tömböt ezután 8000 és 10000 tonna közötti nyomás alatt sajtolják össze, így az alumínium kristályszerkezete rendkívül sűrű, egységes mintázattá tömörödik. Ez a tömörítési folyamat az alumínium molekuláit úgy igazítja egymáshoz, hogy jelentősen növeli az erősség-súly arányt.

Mit jelent ez a féktárcsa-hézagtartalék szempontjából? Az űzött kerekek vékonyabb küllőprofilokat érhetnek el, miközben megőrzik – vagy akár túlszárnyalják – a vastagabb öntött alternatívák szerkezeti integritását. A fékhenger test közelében lévő kritikus területeken ez további 3-5 mm hézagtartalékot jelenthet. Amikor egy 6 dugattyús Brembo rendszert próbál beférni 18 hüvelykes kerekek mögé, ezek a milliméterek felbecsülhetetlen értékűvé válnak.

- Kristályszerkezet sűrűsége: Az űzött alumínium szorosan tömörült kristályszerkezeti mintázattal rendelkezik, amely lehetővé teszi a vékonyabb keresztmetszeteket erősség áldozása nélkül

- Sugártípusú kialakítás rugalmassága: A mérnökök agresszívebb sugárszögeket és -profilokat hozhatnak létre, amelyek eltávolodnak a féktartó testektől

- Henger kialakításának lehetőségei: A belső henger geometriája pontosan megmunkálható, hogy maximalizálja a féktartó rekesz mélységét

- Tömegeloszlási minták: A célzott anyagelhelyezés erőt biztosít ott, ahol szükséges, miközben csökkenti a tömeget azokon a területeken, ahol a helyszűke miatt fontos a tömegcsökkentés

A gyártási módszer hatása a lehetőségekre

Nem minden kovácsolt kerék nyújt azonos előnyöket a fékrendszer szabad helyének szempontjából. A három fő szerkezeti típus ismerete segít meghatározni, melyik kialakítás felel meg leginkább a fékrendszerez.

Monoblokk forgatott kerék egy darabból, szilárd alumíniumból készülnek CNC gépekkel megmunkálva. Mivel Apex Wheels kifejti, hogy ez a szerkezet „megdönthetetlen egyensúlyt kínál a szilárdság, merevség és a súlycsökkentés között”. A féktárcsák elhelyezésének biztosítása érdekében a monoblokk kialakítás lehetővé teszi a mérnökök számára, hogy optimalizálják a belső henger geometriáját anélkül, hogy illesztések vagy szerelési elemek befolyásolnák a féknyereg helyét. Az alkatrészek összeszereléséhez nem szükségesek csavarok vagy megerősített illesztési peremek, így több hely marad a fékrendszer számára.

Kétrészes forgatott kerékek egy darált középső szakaszt hegesztenek egy külön hengerhez, általában hegesztéssel. Ez a moduláris megközelítés bizonyos mértékű testreszabást tesz lehetővé az eltolódás és a szélesség kombinációiban. Ugyanakkor a hegesztett illesztés korlátozhatja, hogy mennyire lehet radikálisan kialakítani a belső henger formáját bizonyos területeken.

Háromrészes öntött kerékpárok a henger két részre osztható belső és külső szekciókra, amelyek központilag csavarokkal vagy hegesztéssel kapcsolódnak. Bár ez a felépítés maximális testreszszámolt testre sz szorgalmazható, az összeszerelési alkatrészek—különösen a csavarfejek és megerősített peremek—csökkenthetik a rendelkezésre álló szabad tér mértékét. A háromrészes kialakítás kiválóan alkalmas motorsport alkalmazásokra, ahol a pályaszéli javítások fontosak, azonban az utcai entuziasták, akik sz engedélyezik a féktartók sz engedélyezik, gyakran monoblok szerkezetet találnak kedvezőbbnek.

Hasonlítsd ezt el egy 16 hüvelykes acélkerékre egy költségkímélő téli felszerelésen—ezek az acéllemez tervezetek rögzített geometriával rendelkeznek, és nincs rugalmasságuk a féktartók elhelyezésére. Még a Brembo kerékek sem, amelyeket gyári frissítésként terveztek, specifikus szabad térparamétereken belül működnek, amelyeket gyakran felülmúlhatnak a kovácsolt utángyártott lehetőségek testreszszámolt mérnöki megoldásokon keresztül.

A lényeg? Amikor nagy fékrendszerhez kerekeket vásárol, a gyártási típus megkérdezése nemcsak a minőségről vagy a súlyról szól – közvetlenül befolyásolja, mennyi hely áll rendelkezésre a többdugattyús féktárcsák számára. Most, hogy már érti, miért fontos a kovácsolt kivitel, nézzük meg részletesen, hogyan kell pontosan lemérni a fékrendszert annak meghatározásához, mennyi szabad helyre van valójában szüksége.

Alapvető fékrendszer-mérések kerék illesztéséhez

Már tudja, miért fontos a kovácsolt kivitel a szabad hely szempontjából. De hogyan alakíthatja át ezt az ismeretet konkrét számokká? A fékbetétek, féktárcsák és tárcsák pontos mérése minden sikeres kerékillesztési projekt alapja. Bontsuk le lépésről lépésre a teljes fékmérési folyamatot.

Fékrendszer mérése lépésről lépésre

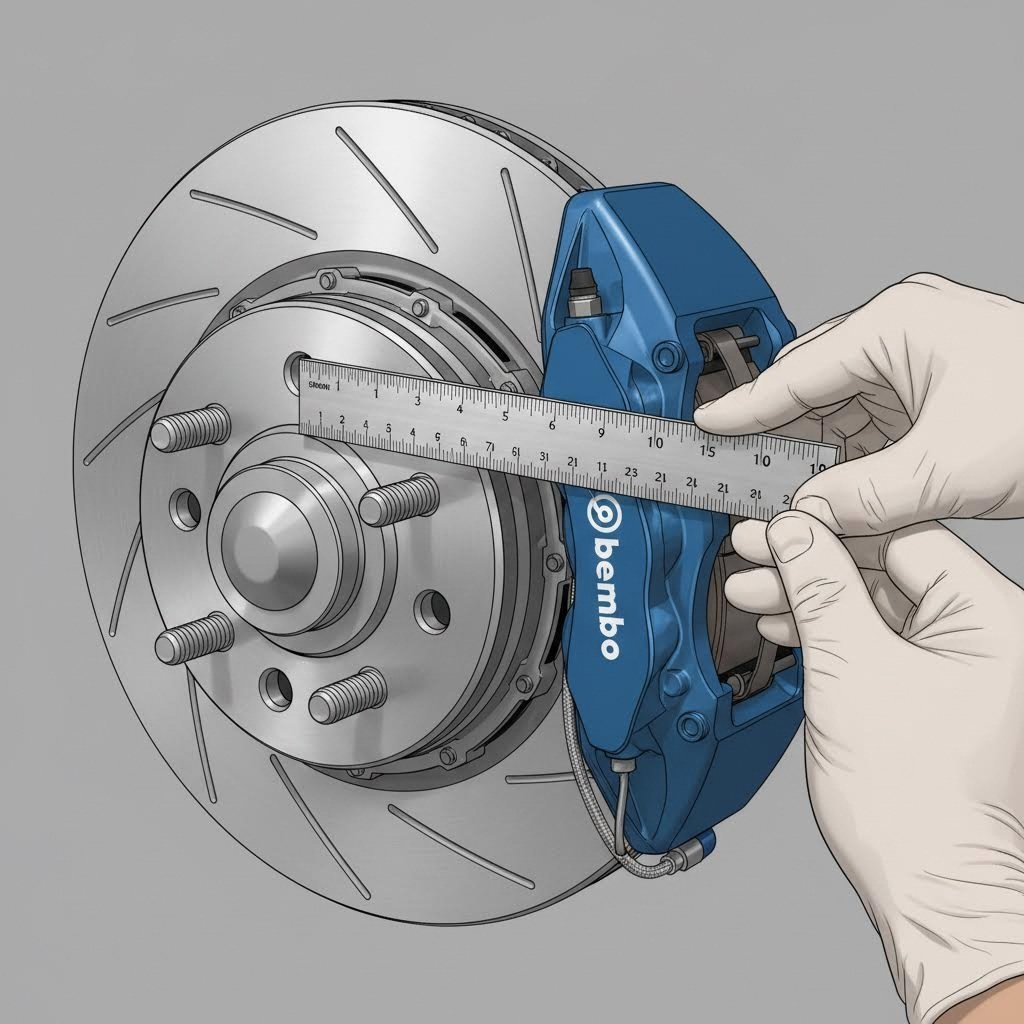

Mielőtt elkezdene kerekeket vásárolni, pontos fékmérésekre van szüksége járművéről. Egy átfogó kerékillesztési útmutató szerint a The Wheel Smith-től , a pontos mérés akkor kezdődik, amikor a járművet sík talajon felemelik, eltávolítják a kerekeket, és ellenőrzik, hogy a futókerék rögzítési felülete függőleges-e. Egy kb. 76 cm hosszú merev egyenes él a legpontosabb eredményt adja.

Képzelje el a fékrendszert egy háromdimenziós térrészként. A méréseknek rögzíteniük kell, hogy az alkatrészek mennyire nyúlnak ki a futókeréktől oldalirányban, milyen magasra érnek a középponttól, és milyen szélesen terülnek el a rögzítési felületen. Bármelyik méret hiánya váratlan ütközést eredményezhet.

Íme a rendszerezett módszer minden kritikus méret rögzítésére:

- Mérje meg a futókerék átmérőjét: Ez határozza meg a középfurat követelményét, és referenciapontot biztosít a sugárirányú mérésekhez

- Mérje meg a távolságot a futókerék középpontjától a féktartó tetejéig: Hosszabbítsa meg az egyenes élt a futókerék középpontjától a féktartó test legmagasabb pontjáig – ez határozza meg a minimális kerékátmérőt

- Mérje meg a távolságot a rögzítési felülettől a féktartó külső széléig: Helyezze a mérőélt a futókerék rögzítőfelületéhez, és mérje le a tárcsafék ház legtávolabbi pontjáig tartó távolságot – ez felfedi az axiális hézagnyomatékokat

- Mérje meg a futókerék hosszát a rögzítőfelülettől: Különösen az első kerekek esetében mérje meg, hogy mennyire nyúlik túl a futókerék egység a rögzítőfelületen

- Mérjen a rögzítőfelülettől a keréknyílás széléig: A keréknyílás legmagasabb pontjánál mérje mind a keret akadályok felé befelé, mind pedig a külső burkolat pereme felé kifelé

Az autórajongók által ismerni kellő kritikus méretek

A féktárcsa és a fékhenger mérése több érintkezési pont figyelembevételét igényli. A kerék belső hordozója és a küllők minden kiálló részt el kell kerüljenek – nemcsak a nyilvánvaló fékházat, hanem a rögzítőfüleket, a konzol szerelvényeit és a tárcsa külső szélét is.

| Mérési pont | Mit kell mérni | Miért fontos? |

|---|---|---|

| Fékhenger szélessége | Távolság a futókerék rögzítőfelületétől a fékhenger legtávolabbi pontjáig | Meghatározza a minimális kerék hátramenet szükségletet |

| Féknyereg magassága a futótól | Sugár a futó középpontjától a féknyereg test tetejéig | Beállítja a minimális kerékátmérőt—általában 15-20 mm távolsági margó szükséges |

| Féktárcsa külső átmérője | A féktárcsa teljes átmérője, peremtől peremig mérve | Közvetlenül összefügg a minimális kerékméret kompatibilitásával |

| Féktárcsa sapka magassága | Távolság a féktárcsa súrlódó felületétől a futó rögzítési síkjáig | Befolyásolja, hogy a féknyereg hogyan helyezkedik el a kerék hordóhoz képest |

| Rögzítőkonzol kiálló része | A féktartó szerelési elemének maximális kinyúlása a futófelülettől | Gyakran figyelmen kívül hagyják – ütközhet a kerék belső falával |

A tárcsaátmérő különös figyelmet érdemel, mert kemény korlátot jelent a kerékméretre nézve. Az Alcon Brakes világos iránymutatást ad erre a kapcsolatra: a 343 mm-es tárcsákhoz legalább 17 colos kerekek szükségesek, a 355 mm-es tárcsákhoz minimum 18 colos kerekek kellenek, és a 380 mm-es tárcsákhoz 19 colos vagy nagyobb kerekekre van szükség. Ha 400 mm-nél nagyobb tárcsa felújítását tervezi? A legtöbb alkalmazásban ez legalább 20 colos kerékötmérőt jelent.

Miért olyan fontos a tárcsa mérete? A nagyobb tárcsák két kritikus előnnyel rendelkeznek a teljesítményorientált vezetéshez: nagyobb féknyomatékot biztosítanak és nagyobb hőtároló képességgel rendelkeznek. Ahogy az Alcon elmagyarázza: „A kisebb tárcsák első néhány alkalommal kiválóan fékeznek, de a hőfelhalmozódás miatt ismételt erős fékezések hatására gyorsabban veszítenek teljesítményükből, mint a nagyobb tárcsák.” Az ár, amit ezért fizetni kell, az, hogy a nagyobb tárcsák korlátozzák a kerékméret-választási lehetőségeket, és növelik a nem felfüggesztett tömeget.

Kerék visszatérési méret mérése

Az utóter tér megértése alapvető fontosságú, mivel közvetlenül meghatározza a kerék belső hordárja és a fékalkatrészek közötti rendelkezésre álló helyet. Az utóter tér a kerék rögzítési felületétől a hord belső széléig mért távolságot jelenti.

Egy meglévő keréken az utóter tér mérése a következőképpen történik:

- Helyezze a kereket lapos felületre, úgy, hogy a külső oldala nézzen lefelé

- Helyezzen egy egyenes vonalzót a kerék hordjának hátsó részére

- Mérje le a távolságot a vonalzó és a tengelykapcsoló lapja között

- Ez a távolság hüvelykben megadva adja meg az Ön utóter térének értékét

Nagyobb utóter tér esetén a kerék hordja közelebb kerül a fékalkatrészekhez. Kisebb utóter tér a hordot kifelé tolja, így nagyobb hézag keletkezik a féktárcsák körül, de a kerék külső oldala távolabb kerül a sárvédőtől. Az ideális érték megtalálása a fék hézag, a futómű geometriája és a sárvédő illeszkedése közötti kompromisszum eredménye.

A potenciális kerékvásárlások összehasonlításakor a hátramenet és az eltolás közötti átváltást a következő összefüggés alapján végezheti: a nagyobb pozitív eltolási értékkel rendelkező kerekek nagyobb hátramenettel bírnak, míg az alacsonyabb vagy negatív eltolási értékek csökkentik a hátrament. Egy ET45-ös kerék nagyobb belső hordóbehajlást mutat a féktárcsája felé, mint ugyanolyan szélességű, de ET35-ös kerék.

Ezekkel a fékmérésekkel felszerelkezve már fel tudja mérni, hogy adott féktárcsa- és kerékkombinációk együtt működnek-e. Nézzük meg ezután a népszerű féktárcsa-családok specifikációit és minimális kerékigényeit a főbb gyártók esetében.

Féktárcsa-jellemzők és minimális kerékigények

Már lemérte fékrendszert, és megértette a hátsó térkalkulációkat. Most jön a gyakorlati kérdés: melyik féktartály melyik kerék mögé illik? Amikor átnéz egy féktartály-diagramot, észrevetheti, hogy a különböző gyártók különböző testméretekkel, rögzítési helyekkel és teljes méretekkel tervezik féktartályaikat. Ezek a különbségek közvetlenül meghatározzák a minimális kerékigényeit.

Féktartály méretek gyártónként

Az utángyártott fékpiac tucatnyi féktartálylehetőséget kínál, de négy gyártó uralja a teljesítményalkalmazásokat: Brembo, AP Racing, Wilwood és StopTech. Mindegyik cég olyan speciális méretjellemzőkkel tervezi féktartályait, amelyek befolyásolják a kerék kompatibilitását.

Képzelje el, hogyan néz ki felülnézetből egy tárcsafék hengerblokk ábrája. A hengerblokk test a féktárcsa széle körül helyezkedik el, és dugattyúk nyomják a fékbetéteket a tárcsa mindkét oldalára. A hengerblokk sugárirányú magassága – vagyis hogy milyen messzire nyúlik a futókerék középpontjától – határozza meg a minimális kerékátmérőt. Az axiális szélessége – vagyis hogy milyen messzire áll ki a futókerék felületétől – határozza meg a visszatartási igényt.

| Gyártó | Fékcsapszéria modellsorozat | Dugattyú elrendezés | Tipikus minimális kerékátmérő | Ajánlott eltolás tartomány |

|---|---|---|---|---|

| Brembo | GT / GT-R sorozat | 4 dugattyús | 17 inch | ET35-ET50 |

| Brembo | GT / GT-R sorozat | 6 dugattyús | 18 inch | ET38-ET52 |

| Brembo | GT-S / Verseny | 8 dugattyús | 19 inches | ET40-ET55 |

| AP Racing | Radi-CAL CP9660 | 6 dugattyús | 18 inch | ET35-ET48 |

| AP Racing | Radi-CAL CP9668 | 6 dugattyús | 19 inches | ET38-ET50 |

| Wilwood | Superlite 4R | 4 dugattyús | 17 inch | ET32-ET45 |

| Wilwood | AERO6 / W6A | 6 dugattyús | 18 inch | ET35-ET48 |

| StopTech | ST-40 | 4 dugattyús | 17 inch | ET35-ET50 |

| StopTech | ST-60 | 6 dugattyús | 18 inch | ET38-ET52 |

Fontos Megjegyzés: Ezek a számok tipikus igényeket jelölnek, melyeket az adott alkalmazás esetén a gyártó specifikációi alapján ellenőrizni kell. A rotor átmérője, járműplatform és a kerék kialakítása egyaránt befolyásolja a tényleges illeszkedést. Egy féktartó-kerek kombináció, ami az egyik járművön működik, akár azonos féktartó modellek esetén sem feltétlenül illeszkedik egy másik járműre.

Fékcsomag illesztése a kerékjellemzőkhez

Miért tapasztalják sokan, hogy a 17 hüvelykes felni nem biztosít elegendő helyet a féktartóknak vásárlás után? Az ok általában a dugattyúk száma, a rotor mérete és a féktartó test mérete közötti összefüggés figyelmen kívül hagyása.

Íme a minta: több dugattyú általában nagyobb féktartótestet jelent. Egy 4-dugattyús féktartó a fogóerőt egy mérsékelt fékbetét-felületen osztja el. Ugorjunk egy 6-dugattyús kialakításra, és a féktartótest növekszik, hogy elférjenek a további dugattyúk és nagyobb betétek. Egy 8-dugattyús szörny még több helyet igényel, így emeli a minimális kerékátmérőre vonatkozó követelményeket.

De a dugattyúk száma önmagában nem mondja el az egész történetet. A rotor átmérője ugyanolyan kritikus szerepet játszik. Egy 4 dugattyús horgonyt féknyereg párosítva egy 355 mm-es rotorról 18 hüvelykes kerékre lesz szükség, annak ellenére, hogy ugyanez a féknyereg 330 mm-es rotornál akár 17 hüvelykes kerekeket is elfogadhat. A nagyobb súroló sugár miatt a féknyereg magasabban helyezkedik el a futón, így csökkenti a rendelkezésre álló hézagot.

A váratlan illesztési problémák elkerülése érdekében kövesse az alábbi tervezési módszert:

- Azonosítsa a kívánt féknyereg modellt és a rotor átmérőjét

- Szerezze be a gyártó által megadott minimális kerékátmérő specifikációkat pontosan ehhez a kombinációhoz

- Adjunk hozzá 15–20 mm biztonsági tartalékot a küllők tervezésének változékonyságára tekintettel

- Ellenőrizze, hogy a célként megjelölt kerék futóműtávolsága (offset) a javasolt tartományon belül van-e

- Lépjen kapcsolatba a kerékgazdálkodóval a féknyereg specifikációival, mielőtt megrendelné

Sok rajongó hibásan feltételezi, hogy minden 17 hüvelykes kerék azonos belső támasztással rendelkezik. Valójában a küllők kialakítása, a hordó mélysége és az elforgatás eltérései lényegesen eltérő féktárcsa-helyeket eredményeznek. Egy mélyedéses, agresszív negatív eltolású 17 hüvelykes kerék akár egy 6 dugattyús féket is befogadhat, amit egy lapos felületű, nagy pozitív eltolású 17 hüvelykes kerék nem tud kezelni.

A tanulság? Soha ne feltételezd, hogy a kerékátmérő önmagában garantálja a féktárcsa szabad távolságát. Az eltolódási értékeknek a saját fékrendszereddel való kölcsönhatásának megértése elengedhetetlen – ezt fogjuk pontosan a következő fejezetben megvizsgálni.

Kerékeltolódás és rögzítési minta hatása a szabad távolságra

Meghatározta a hengerfej méreteit és a minimális kerékigényeket. De itt követik el sokan a hibát: feltételezik, hogy csupán a kerékátmérő egyeztetése elegendő a hézagmentes illesztéshez. Valójában az ET kerékeltolás (offset) ugyanolyan döntő fontosságú szerepet játszik abban, hogy fékjei és kerekei zavartalanul működjenek együtt. Nézzük meg, hogyan fordítódik az offset érték tényleges távolsággá – és miért befolyásolja ennek az egyetlen számnak a változtatása az illesztést több irányból is.

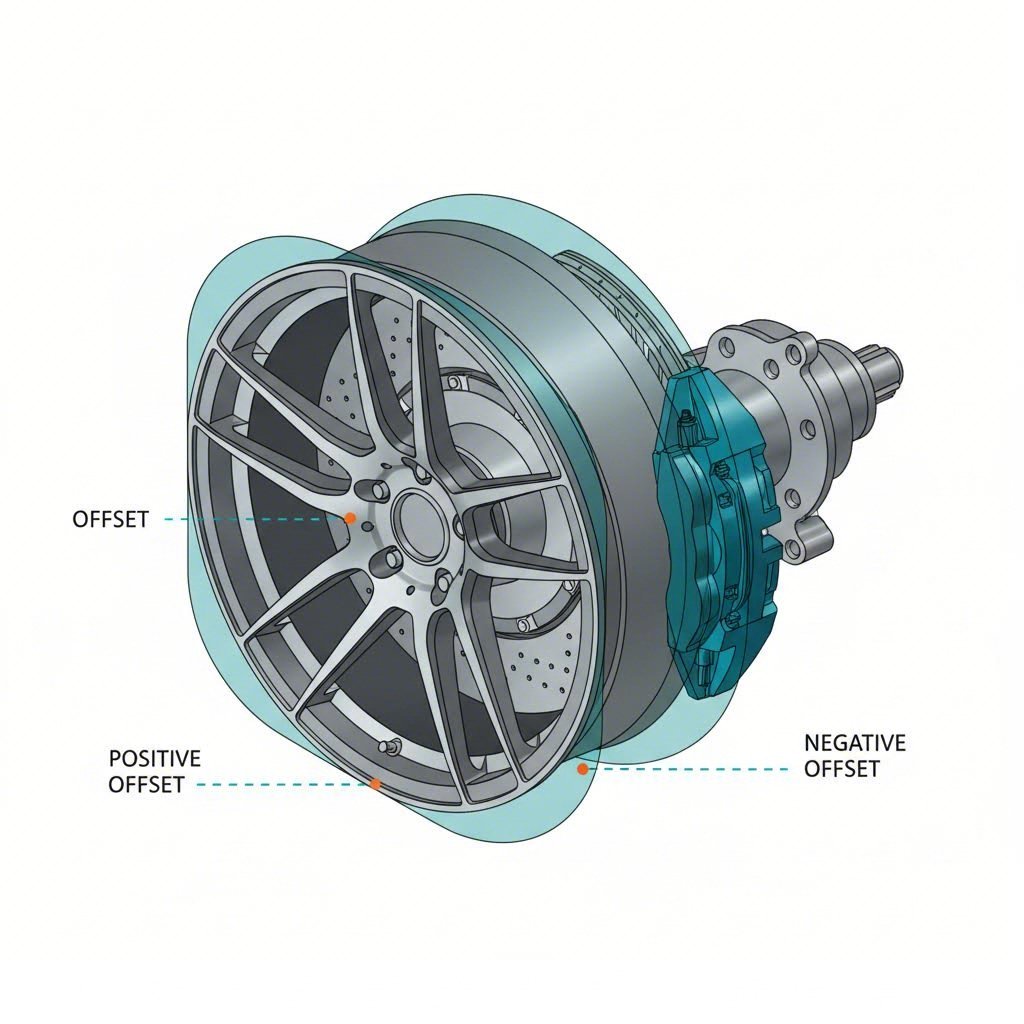

ET értékek értelmezése féktávolsághoz

Mi is pontosan az ET eltolt? A kifejezés a német "Einpresstiefe"-ből származik, amely azt jelenti: behúzási mélység. Ez a milliméterben mért távolságot jelöli a kerék futóműre szerelési felülete és a kerék középvonala között. Ez az egyszerűnek tűnő szám határozza meg, hogy teljes kerékcsapágya hol helyezkedik el a felfüggesztéshez, a fékhez és a karosszériához képest.

Így működnek az offset értékek a gyakorlatban:

- Pozitív offset (ET35, ET45, stb.): A központrátapadó felület közelebb helyezkedik el a kerék külső oldalához, ezzel befelé, a felfüggesztés felé tolva a kereket. Ez növeli a belső kerékhenger és a féktárcsa közötti távolságot – előnyös nagy fékrendszerek esetén

- Nulla eltolás (ET0): A rögzítési felület pontosan a kerék középvonalában van, így mindkét oldalon azonos távolságot biztosít

- Negatív eltolás (ET-10, ET-20, stb.): A rögzítési felület az belső henger felé mozdul el, ezzel kifelé tolva a kereket a központtól. Ez csökkenti a belső távolságot, miközben agresszív „mély tál” megjelenést eredményez

A matematikai összefüggés egyszerű: minden 1 mm-es eltolásváltozás körülbelül 1 mm-es távolságváltozást eredményez. ET45-ről ET35-re váltva a belső kerékhenger 10 mm-rel közelebb kerül a féktárcsához. Ugyanez a változás kifelé is 10 mm-rel távolítja el a kerék külső oldalát a küszöbtől

A tökéletes illeszkedésért: az eltolás-egyenlet

Itt van, amit sok fékalkatrész-méretáblázat nem magyaráz el egyértelműen: az elforgatás különbözőképpen hat a radiális és az axiális hézagra. Ennek a különbségnek a megértése megakadályozza, hogy frusztráló próbálgatásokba keveredjünk az építés során.

Tengelyes szabadonat az autó tengelyével párhuzamosan mért térközt jelenti—lényegében azt, hogy milyen távolságra helyezkedik el a keréktest a hengerfej testétől. Az eltérés közvetlenül befolyásolja ezt a méretet. Alacsonyabb pozitív vagy negatív eltérés növeli az axiális hézagot, mivel a belső keréktestet eltávolítja a hengerfej külső felületétől.

Rádiális szabadonat a központtól a legközelebbi agy- vagy keréktest-pontig mért távolságra utal, ahol interferencia léphet fel. Ezt a méretet elsősorban a kerék átmérője és az agy tervezése határozza meg, nem az eltérés. Egy 17 hüvelykes kerék ET35-ös értékkel ugyanakkora radiális hézagot biztosít, mint egy 17 hüvelykes kerék ET45-ös értékkel—mindkettőnek ugyanúgy ki kell kerülnie a hengerfej magasságát a központtól.

Miért fontos ez? Ha az ütközési problémája a féktartály és a kerék belső hengeres része között jelentkezik, az eltolás módosításával megoldható. De ha a küllők érintik a féktartály tetejét, akkor nagyobb átmérőjű kerékre van szükség – az eltolás bármilyen változtatása semmit sem segít.

Csavarminta és középfurat méretek figyelembevétele

Az eltolási értékek véglegesítése előtt ellenőrizze, hogy a kerék csavarmintája megegyezik-e a jármű csavarmintájával. A gyakori minták, mint például az 5x100 (számos Subaru és Volkswagen esetén előforduló) és az 5x114,3 (több japán és amerikai járműnél szabványos), nem cserélhetők ki egymással. Egy 5x100-as kerék nem szerelhető fel 5x114,3-as futófelületre, függetlenül attól, hogy az eltolás és az átmérő mennyire tűnik tökéletesnek papíron.

A középfurat – más néven centrikus furat – egy másik kritikus ellenőrzési pont. A kerék központi nyílásának meg kell egyeznie vagy nagyobbnak kell lennie a jármű futófelületének átmérőjénél a megfelelő központosítás érdekében. A nagyobb középfurattal rendelkező kerekeknél centrikus gyűrűk szükségesek a rezgés kiküszöböléséhez, és ahhoz, hogy a kerék a futófelületre, ne pedig a szegecsekre központosuljon.

A távtartók kiválasztása és a geometria összhangja

Egyszerűnek tűnik – csak csökkentsd az eltolást a nagyobb féktárcsa-távolság érdekében, igaz? Nem egészen. Minden eltolás-változtatás kompromisszumokkal jár, amelyek hatással vannak a jármű viselkedésére:

- Tisztítási sugár változása: A kerék kifelé mozgatása megváltoztatja a kormányzási geometriát, ami növelheti a kormányzási erőfeszítést, és befolyásolhatja a visszajelzést

- Sárvédő-távolság csökkenése: A kisebb eltolás közelebb tolja a kerék külső felét a sárvédőhöz – így ugyan elkerülheted a féktárcsát, de felfuthatsz a sárvédőre a rugózás összenyomódásakor

- Csapágyterhelés növekedése: A jelentős negatív eltolású kerekek nagyobb karerőt fejtenek ki a kerékcspágyakra, ami gyorsíthatja az elhasználódást

- Felfüggesztés terhelése: A megváltozott tisztítási sugár és nyomtávolság befolyásolja a felfüggesztés terhelését kanyarodás és fékezés közben

Az ideális középpont több követelményt is kiegyensúlyoz: megfelelő hagyás a belső oldalon a hengerfej számára, elegendő hagyás a külső oldalon a sárvédőnél, valamint elfogadható változások a futómű geometriájában. A legtöbb utcai alkalmazás esetén, ha járműve gyári eltolásától 10-15 mm-en belül marad, az elfogadható geometriát biztosít, miközben helyet enged a fékrendszer fejlesztésére.

Miután megértette az eltolási számításokat, képes lesz a kerékméreteket a fékrendszer igényeivel összevetni. Ám a statikus mérések csak részben mesélik el a teljes történetet—a felfüggesztés mozog, a kormányzás elfordul, és a fékek hőt termelnek. Ezután azt vizsgáljuk meg, hogyan lehet ellenőrizni a hagyást a valós dinamikus körülmények között.

Statikus és dinamikus hagyás ellenőrzési módszerek

Kiszámolta az eltolódást, lemérte a horgokat, és az adatok tökéletesen néznek ki papíron. Ám itt jön a valóságos helyzetfelismerés, amely sok lelkesítőt meglep: rugózása összenyomódik, kormányzása elfordul, és fékei felmelegszenek. A statikus mérések csupán egy dinamikus rendszer pillanatképét rögzítik. A megfelelő illesztés megértéséhez valós körülmények között kell tesztelni – nemcsak akkor, amikor az autó mozdulatlanul áll a garázsában.

A statikus méréseken túl

Gondoljon arra, mi történik, amikor egy gödörbe hajt, vagy élesen bevesz egy kanyart. A rugózás összenyomódik, megváltoztatva a kerék és a fékalkatrészek közötti viszonyt. Teljes összenyomódásnál a kerék felfelé mozog a vázasztalhoz képest, miközben a fékhenger a lengéscsillapító kart követi. Ez a mozgás oda vezethet, hogy a keréknyilak veszélyesen közel kerüljenek a fékhengerek testéhez, amelyek parkolt állapotban bőven elegendő távolságot mutattak.

Egy autó fékrendszerének ábrája a komponenseket nyugalmi helyzetben mutatja. Azonban a valós világban a teljes felfüggesztési út figyelembevétele szükséges a szereléshez. A rugók összenyomódnak a gyorsítás során fellépő súlyáthelyeződés, erős fékezés és kanyarodási terhelések hatására. Kinyúlnak visszacsapódáskor, illetve amikor a felfüggesztés lelóg a dombtetőkön vagy mélyedések felett.

A kormányzási szög további változót jelent. Amikor a kormányt zárig elfordítja, az első féktárcsák a futómű-tárcsával együtt forognak. Egy olyan féktárcsa, amely egyenesen haladó helyzetben nem érintkezik a kerék belső hengerfelületével, teljes kormányzási szög esetén ütközhet a hengerrel. Ez különösen problémás olyan járműveknél, amelyeknél kis fordulókör vagy agresszív kormányzási szögek vannak.

A felfüggesztés és a kormányzás dinamikájának figyelembevétele

Bármely kerék és fék kombináció véglegesítése előtt végezze el ezt a részletes ellenőrzési folyamatot:

- Statikus távolság-ellenőrzés: A járművet sík talajon, normál függőleges állásban lévő felfüggesztéssel állítsa meg, és ellenőrizze, hogy a kerék felülete és minden fékalkatrész között legalább 3-5 mm rések legyenek. Több küllőn is ellenőrizze lassan forgatva a kereket.

- Teljes kompressziós teszt: Távolítsa el a lengéscsillapítót, vagy rögzítőszorítót használva húzza a felfüggesztést teljesen feljebb. Újra ellenőrizze az összes küllőnél a rést – ez felfedi azokat az ütközéseket, amelyek csak erős kanyarodás vagy durva útütések során jelentkezhetnek.

- Teljes droop teszt: Támassza meg a járművet a keretnél, és engedje a felfüggesztést szabadon lógni maximális kinyúlásban. Ellenőrizze, hogy ne forduljon elő érintkezés visszacsapódási események során, amelyek hullámos úttestek vagy sebességkorlátok áthaladása során keletkezhetnek.

- Kormányzási zárteszt: A felfüggesztés normál állásában és teljes kompresszió mellett, fordítsa el teljesen a kormánykereket mindkét irányba. Ellenőrizze a rést az egész kormányzási íven keresztül, nemcsak a zárállásoknál.

- Hőciklus figyelembevétele: Vegyen fel 2-3 mm-es biztonsági távolságot a mechanikai hézagon túl, hogy figyelembe vegye a hőtágulást az intenzív vezetés során. A féktárcsák és a féknyergék melegedéskor kitágulnak, csökkentve a hideg állapotban mért hézagot

A hőtágulás különös figyelmet igényel versenykörökön vagy élénk hegyi vezetés során. Öntöttvas tárcsák súlyos fékezés hatására kb. 0,5–1 mm-rel növelik átmérőjüket. Az alumínium féknyereg-testek minden irányban enyhén kitágulnak. Ezek a változások jelentéktelennek tűnhetnek, de az elegendő hézagot időszakos érintkezéssé alakíthatják, amely mind a kerék, mind a féknyereg felületét károsíthatja

Gyakori mérési hibák, melyeket érdemes elkerülni

Még a gondos autórajongók is elkövetnek hibákat, amelyek hézagproblémákhoz vezethetnek. Figyeljen ezekre a buktatókra:

- Elhasználódott alkatrészekkel való mérés: Az új féktuskók és tárcsák másképp helyezkednek el, mint a kopottak. Ha egy olyan járművet mér, amelyen a tuskaélet 50%-os, az új tuskók tovább kihajtják a féknyereg dugattyúit, csökkentve így a hézagot

- A féknyereg-tartó szerelvények figyelmen kívül hagyása: A csavarfejek és konzolok élének gyakran kiállnak a fő féktartálytestből. A legkívülre eső pontig kell mérni, nem csupán a féktartály házáig

- Kerék súlykiegyensúlyozásának elfelejtése: Kattanó vagy ragasztó keréksúlyok vastagságot adnak a belső hengerhez. Figyelembe kell venni a súlyok elhelyezését szengenetes terek számításakor

- Egyetlen ponton történő ellenőrzés: A kerekek nem tökéletesen kerekek, és a féktartályokat meghatározott pozícióban szerelik fel. Forgassa körbe a kereket teljes körben, miközben több küllőhelyen is ellenőrzi a szengenetes tereket

Gyári fékfrissítések esetén – például nagyobb gyári tárcsák felszerelése magasabb trim szintből – az ellenőrzés általában egyszerű. Ezek az alkatrészek a gyári tűréshatárokon belül tervezettek, és általában működnek OEM-specifikáció szerinti kerekekkel. Mindig ellenőrizze azonban az adott keréktípussal való szengenetes teret.

A nagy fékcsomagok utángyártott beépítése szigorúbb tesztelést igényel. A többdugattyús horgonyzárak gyakran más szögben csatlakoznak, mint az eredeti gyári egységek. A nagyobb tárcsák megváltoztatják a horgonyzár sugárirányú helyzetét. Egyes csomagok olyan horgonyzár-tartókat tartalmaznak, amelyek a horgonyzár testét a gyári beállításoknál külsőbb pozícióba helyezik. Soha ne feltételezze, hogy egy olyan kerék, amelyik az eredeti fékeket még éppen kikerülte, automatikusan illeszkedni fog az utángyártott frissítésre.

A dinamikus ellenőrzés befejezését követően kiválaszthatja a járművéhez és fékrendszeréhez ideális kerékméretet. A következő fejezet gyakorlati méretezési útmutatót nyújt a leggyakoribb járműplatformokhoz, segítve Önt abban, hogy a kerékátmérőt igazítsa fékrendszere követelményeihez.

Kerékméret-kiválasztás járműplatformok szerint

Ellenőrizte a méreteket, kiszámította az eltolásokat, és megerősítette a dinamikus szabad teret. Most jön a gyakorlati döntés: melyik kerékátmérő illik valójában a járművéhez és fékrendszerezéséhez? A kerékméretezés nem egyforma mindenhol. Egy 16 hüvelykes acélkerék, amely tökéletesen illeszkedik egy városi autóra, nem fog beférni egy versenyfelkészítésű jármű 355 mm-es tányérojához. Nézzük meg részletesen a méretválasztási lehetőségeket népszerű platformok és alkalmazások esetén.

Kerékméret-kiválasztás gyakori alkalmazásokhoz

A kerékátmérő alapozza meg a fék szabad tér képletét. A nagyobb kerekek több belső térfogatot biztosítanak a féktárcsák elhelyezésére, míg a kisebb kerekek korlátozzák a fékfrissítési lehetőségeket. Azonban a nagyobb nem mindig jelent jobbat – a gumiabroncsok elérhetősége, a menetminőség és a rugózatlan tömeg is szerepet játszik a döntésben.

| Kerék átmérő | Tipikus féktárcsa-kompatibilitás | Gyakori járműalkalmazások | Szabad tér figyelembevétele |

|---|---|---|---|

| 15 inches | Legfeljebb 280 mm-es tárcsák | Könnyű sportautók, régi típusú járművek, autókrosz építések | Korlátozva az OEM méretű vagy annál kisebb fékekre; a 4 dugattyús horgonyok ritkán férnek el |

| 16 inches | 280 mm–310 mm tárcsák | Toyota Corolla, Honda Civic, Subaru Impreza, takarékos teherautók | A legtöbb OEM fékcsomag elhelyezésére alkalmas; szűkös illeszkedés az utángyártott 4 dugattyús frissítésekhez |

| 17 inch | 310 mm–343 mm tárcsák | Toyota Camry, Subaru WRX, Honda Accord, közepes méretű teherautók | Közepes fékfrissítések ideális tartománya; a legtöbb 4 dugattyús készlet megfelelő offsettel elfér |

| 18 inch | 343 mm–365 mm tárcsák | Teljesítményorientált szedánok, muscle car-ok, nagyméretű teherautók | A legtöbb 6 dugattyús horgony elhelyezésére alkalmas; gyakori kiindulópont a nagy fékkiteknek |

| 19+ hüvelyk | 365mm-400mm+ tárcsák | Nagy teljesítményű járművek, luxus terepjárók, kifejezetten pályára tervezett autók | Nagy, többdugattyús fékrendszerekhez szükséges; kiváló féktárcsakimaradás, de korlátozottabb kerék lehetőségek |

A kerék átmérőjének illesztése a fékrendszerhez

Toyota 16 hüvelyk felni keresése Corolla vagy Camry típushoz? Ezek a kerekek általában probléma nélkül illeszkednek az eredeti fékrendszerekhez, így ideálisak napi használatra és téli abroncsokhoz. A Toyota konzervatív gyári fékméretezése elegendő helyet hagy 16 hüvelyk kerekekben a legtöbb alkalmazásnál.

Subaru tulajdonosok, akik 16 hüvelyk Subaru felniket keresnek, szűkösebb helyzetben vannak. Számos WRX és STI modell nagyobb gyári féktokkal kerül forgalomba, amelyek a minimális kerékátmérőt 17 hüvelykre emelik. Az alap Impreza modellek általában kompatibilisek 16 hüvelyk kerekekkel, de vásárlás előtt ellenőrizze konkrét fékrendszerét.

A Honda rajongók, akik 16 colos Honda felni után keresgélnek, jó kompatibilitást találhatnak a Civic és a Fit modellekkel. Az Accord és nagyobb alapok gyakran minimálisan 17 colos felnit igényelnek a gyári féktárcsák elhelyezéséhez, különösen a Sport és Touring kivitelű modelleknél, melyek fejlesztett fékrendszert kapnak.

A teherautót vásárlók, akik 16 colos felnit néznek GMC teherautóikhoz, ellenőrizniük kell, hogy járművük standard vagy fejlesztett fércsomaggal rendelkezik-e. A nehézüzemű modellek és az vontatási csomaggal felszerelt változatok gyakran nagyobb féktárcsákkal rendelkeznek, amelyek 17 colos vagy nagyobb felniket igényelnek.

Kisebbre cserélés vs. nagyobbra cserélés: az előnyök és hátrányok

Mikor érdemes fontolóra venni a felniméret kisebbre cserélését? Téli gumi- és versenykerekű beállításoknál gyakran előnyös a kisebb átmérő:

- Téli gumi elérhetőség: Minőségi téli abroncsok kisebb méretekben jobb választékot és alacsonyabb árakat kínálnak, mint a 19 colos vagy 20 colos lehetőségek

- Oldalfal-védettség: A kisebb felnik magasabb oldalfalú gumikkal jobban elnyelik a gödrök ütéseit, így védelmezik az abroncsot és a felnit egyaránt

- Csökkentett rugózatlan tömeg: A kisebb átmérőjű kerekek könnyebbek, javítva a felfüggesztés válaszkészségét és az utazási komfortot

- Pályanap gyakorlati szempontjai: Sok komoly pályafelhasználó 17-es vagy 18-as collos kerekeket használ, hogy jobb gumiösszetételi lehetőségekhez juthasson és alacsonyabb cseréköltségekkel járjon

A nagyobb méretre váltás akkor válik szükségessé, ha a fékfelújítás meghaladja az aktuális kerekek szabad átmeneti terét. Nagy fékkészlet beépítését tervezi? Először mérje le a szükséges méreteket, majd ennek megfelelően válassza ki a kerékátmérőt. Azonnali ugrás 19 collra vagy annál nagyobb méretre biztosít helytartalékot, de korlátozza a gumik választékát és növeli a költségeket.

Acélkerék-megfontolások

A költségtudatos autórajongók gyakran felteszik a kérdést, hogy az acélkerekek alkalmasak-e adott alkalmazásra. Az acélkerekek költségelőnyt és kiváló tartósságot kínálnak téli használatra, de sajátos tereköz-problémákat is jelenthetnek.

Ellentétben az optimalizált küllőkialakítású és testreszabott hordó mélységű öntöttfém kerékkel, a sárfogók szabványos sajtolt szerkezetűek. Belső hordó geometriájuk kevés helyet hagy a féktartály elhelyezésére. Egy 16 hüvelykes acélkerék, amely egy járművön átillik az OEM fékeket, esetleg ugyanazokat a fékeket nem fogja átilleni egy másik járművön, a hordó mélységének és a küllők közötti távolságnak köszönhetően.

Nagy fékkészletek esetén az acélkerekek ritkán használhatók. Rögzített belső geometriájuk miatt nem szabhatók személyre úgy, hogy féktartály zsebeket hozzanak létre, mint az öntött vagy kovácsolt kiegészítő kerekek. Az acélkerekeket olyan járművekre érdemes fenntartani, amelyek gyári fékkombinációt használnak, ahol a járműgyártó már ellenőrizte a megfelelő illeszkedést.

A kerék méreteinek megértése előkészíti a végső tervezési lépéseket. A kerékátmérő követelményeinek meghatározása után készen áll a teljes vásárlást megelőző ellenőrzőlista kidolgozására, amely biztosítja, hogy az ön kovácsolt kerekének és fékjének kombinációja első alkalommal is tökéletesen illeszkedjen.

Kovácsolt kerék és fék illesztésének tervezése

Összegyűjtötte a méreteket, tanulmányozta a hengeres fék specifikációit, és megértette, hogyan befolyásolja az eltolás a hézagot. Most ideje ezt a tudást egy olyan rendszerszerű tervvé alakítani, amely megelőzi a költséges hibákat. Akár 16 hüvelykes felni keresésével foglalkozik, akár egy testre szabott 19 hüvelykes, kovácsolt felnit tervez nagy fékrendszeréhez, a megfelelő tervezés választja el a sikeres projekteket a frusztráló visszaküldésektől.

Elővásárlási ellenőrzőlistája

Gondoljon a kerék- és fékfelfogásra úgy, mint egy kirakós játékra, ahol minden darabnak illeszkednie kell, mielőtt véglegesen vásárolna. Ennek a folyamatnak az siettetése – vagy lépések kihagyása azért, mert a kerekek tökéletesen néznek ki – azokhoz a kompatibilitási problémákhoz vezet, amelyekről ebben az útmutatóban beszéltünk. Íme a rendszerszerű munkafolyamat, amelyet a tapasztalt szerelők követnek:

- Gyűjtse össze a teljes fékrendszer specifikációit: Dokumentálja a hengerfej modelljét, a dugattyú elrendezését, a tárcsa átmérőjét és a tárcsafelni magasságát. Utángyártott nagy fékrendszerek esetén szerezze be a gyártó technikai rajzait, amelyek a hengerfej méreteit és a rögzítőkonzol kinyúlását mutatják. Ne támaszkodjon általános specifikációkra – szerezze be a pontos méréseket az adott készlethez és járműalkalmazáshoz

- Számítsa ki a minimális kerékigényeket: A fékadatai alapján határozza meg a minimális kerékátmérőt, a szükséges hátratolás-tartományt és az elfogadható tolásablakot. Adjon hozzá 3–5 mm biztonsági tartalékot a küllők tervezési változatainak és a dinamikus szabad tér igényeinek figyelembevételére. Ne feledje, hogy a 16 vagy 17 hüvelykes felnik alkalmasak lehetnek az OEM fékekre, de gyakran nem elegendőek a 6 dugattyús utángyártott frissítésekhez

- Ellenőrizze a tolás kompatibilitását: Hasonlítsa össze a célként megjelölt kerék eltolását a hengerfej-tisztatási követelményekkel és a kerékarcházó tisztatási határokkal. Győződjön meg arról, hogy az eltolás a jármű elfogadható tartományán belül van-e a megfelelő futómű geometria érdekében. Egy olyan kerék, amely kifér a fékekből, de kilóg a kerékarcházókon, saját problémakörét hozza létre

- Erősítse meg a specifikációkat a kerékgazdálkodóval: A rendelés előtt közvetlenül lépjen kapcsolatba a kerékgazdálkodóval a hengerfej-specifikációival. A megbízható, kovácsolt kerékgazdálkodók adatbázist vezetnek a tisztatási igényekről, és ellenőrizhetik, hogy konkrét keréktípusuk alkalmas-e a fékszerelvényre. Számosan kínálnak hengerfej-recessziós ábrákat, amelyek az edény belsejének geometriáját mutatják

- Végezzen próbafelszerelést a végső beépítés előtt: Amikor a kerekek megérkeznek, szerelje fel őket gumiabroncs nélkül az első tisztatási ellenőrzéshez. Ellenőrizze az álló tisztatási távolságot több küllőpozíciónál, majd ellenőrizze a teljes futómű-mozgás és kormányzási zárolási tesztek során. Csak akkor folytassa a gumiabroncs felszerelésével, miután megerősítette a megfelelő tisztatási távolságot minden körülmény között

Illesztés megerősítése a végső beszerelés előtt

Hova forduljon, ha a gyártó specifikációi nem válaszolják meg konkrét kérdéseit? Több forrás is segíthet áthidalni a szakadékot a közzétett adatok és a valós világban történő illeszkedés igazolása között.

Gyártói technikai támogatás marad a legmegbízhatóbb forrása. A minőségi kovácsolt kerékgumikat gyártó cégek olyan mérnököket alkalmaznak, akik értik termékeik és a különféle fékrendszerek közötti kapcsolatot. Amikor technikai támogatást vesz igénybe, adja meg a teljes információt: jármű évjárata, márkája, modellje, féktartóház márkája és modellje, a tárcsa átmérője, valamint minden felfüggesztés módosítás. Minél több részletet közöl, annál pontosabb útmutatást kap.

Közösségi tudásbázisok olyan járműspecifikus információkat nyújtanak, amelyeket a gyártók adatbázisai esetleg nem tartalmaznak. A járműmodellhez kapcsolódó fórumok gyakran fenntartanak külön szálakat a kerék- és fékkompatibilitásról, ahol a tulajdonosok megosztják a sikeres kombinációkat, illetve dokumentálják az illesztési problémákat. Keressen rá konkrét fékkészlet-modelljére, hogy más rajongóktól származó gyakorlati visszaigazolást találjon.

Szakértő telepítők a járműmodelljéhez kapcsolódó tapasztalattal rendelkező műhelyek kézzelfogható tudással rendelkeznek, amely kiegészíti az elméleti számításokat. Egy olyan műhely, amely rendszeresen épít ebből a modellből, valószínűleg már találkozott különböző kerék- és fékkombinációkkal, így tisztában van azzal, mely specifikációk működnek megbízhatóan, és melyek okoznak problémát.

Miért fontos a precíziós gyártás az illeszkedés szempontjából

Amikor az illesztések mérete milliméterekben mérhető, a gyártási pontosság kritikus fontosságúvá válik. Egy ET45-ösnek hirdetett kerék, amely valójában ET43-as a laza tűréshatárok miatt, olyan interferenciát okozhat, amelyet a számítások alapján elkerülhetőnek gondoltunk. Hasonlóképpen, a szigorú minőségellenőrzés nélkül gyártott felfüggesztési alkatrészek változókat vezethetnek be, amelyek felboríthatják a gondosan megtervezett illesztést.

Itt segít a gyártási szabványok ismerete az alkatrészek minőségének értékelésében. Az IATF 16949 tanúsítvány – a gépjárműipar minőségirányítási szabványa – azt jelzi, hogy a gyártó szigorú méretpontosságot és folyamatos termelési folyamatokat tart fenn. Shaoyi (Ningbo) Metal Technology az ilyen tanúsítvánnyal rendelkező vállalatok pontos specifikációknak megfelelő, űrtartalmú felfüggesztési alkatrészeket és meghajtó tengelyeket gyártanak, bemutatva azt a pontossági szintet, amelyet a minőségre fókuszáló autórajongóknak minden űrtartalmú alkatrész-szállítótól el kellene várniuk.

Egyedi alkalmazásokhoz, amelyek különleges specifikációkat igényelnek, a gyors prototípuskészítés felgyorsítja a fejlesztési folyamatot. A saját mérnöki osztallal rendelkező gyártók akár 10 nap alatt is elő tudják állítani a prototípus alkatrészeket, lehetővé téve az egyedi kerék- vagy fékalkatrészek tervezésének ellenőrzését a teljes sorozatgyártás megkezdése előtt. Ez a képesség különösen értékes egyedi darabok esetén, valamint szokatlan jármű- és fék-kombinációkhoz illesztési megoldások fejlesztésekor.

Dokumentáció jövőbeli hivatkozás céljából

Miközben az illesztési projekten dolgozik, dokumentálja az összes lépést:

- Fotózza le méréseit ollóval vagy vonalzóval, hogy azok hivatkozásként szolgálhassanak

- Mentse el a gyártó specifikációs lapjait és technikai rajzait

- Jegyezze fel a pontos kerékjellemzőket, amelyek megfelelő illeszkedést biztosítanak

- Jegyezze fel az esetleges módosításokat vagy távtartókat, amelyek a hézagtartalékhoz szükségesek

- Dokumentálja a dinamikus hézagtartalék-tesztek eredményeit különböző felfüggesztési helyzetekben

Ez a dokumentáció több célt is szolgál. Segít, ha másik járműre szeretné másolni a beállítást. Értékes információkat nyújt közösségi fórumok számára, ahol mások hasonló átalakításokat kutatnak. Emellett referenciaanyagként szolgálhat, ha később módosítja a fék- vagy felfüggesztésbeállítását, és ellenőriznie kell a további kompatibilitást.

A tervezés befejezése és a megfelelő illeszkedés ellenőrzése után most már készen áll arra, hogy élvezze az egymáshoz pontosan igazított űrtárcsák és fékek teljesítménybeli és esztétikai előnyeit. Az utolsó szakasz összegzi e vezetőben szereplő kulcsfontosságú alapelveket, gyakorlati tanulságokká alakítva az aktuális és jövőbeli projektekhez.

Optimális féktárcsa-távolság elérése űrtárcsákkal

Végigment a mérések, számítások és ellenőrzési módszerek során. Most ideje mindent olyan alapelvekké sűríteni, amelyeket bármilyen űrtárcsa-fék távolság projektjénél alkalmazhat – akár ma utángyártott tárcsafék-kompatibilitási megoldásokat szerel, akár jövőre nagy fékrendszer-átalakítási projektet tervez.

A jó átfedés kulcselvei

Ez az útmutató végig egyetlen főbb témát követ: a sikeres illesztés alapos előkészítést igényel, amelyet gyakorlati ellenőrzésnek kell követnie. Azok az autós rajongók, akik elkerülik az átfedési problémákat, nem szerencsések – módszeresek.

Mérjen kétszer, ellenőrizze dinamikusan, és mindig vegye figyelembe a járművén valóban fellépő körülményeket – ne csak azt, ahogy a garázsában áll.

Ez az elv foglalja össze a kovácsolt kerék féktárcsák átfedésének sikerességét. A statikus mérések kiindulópontot adnak, de a rugózás összenyomódik, a kormány elfordul, és a fékek hő hatására kitágulnak. Ezeknek a dinamikus feltételeknek a tervezése választja el a zavartalan felépítéseket a bosszantó interferencia-problémáktól.

- Mindig ellenőrizze a gyártó specifikációit: Soha ne tételezze fel, hogy a kerékátmérő egyedül garantálja az átférést. Szerezze be a pontos féknyereg-méreteket, a tárcsaátmérőket és a kerék belső hengerfelületének specifikációit a vásárlás előtt. Hasonlítsa össze ezeket a számokat a saját mért értékeivel

- Vegye figyelembe a dinamikus távolságtartás igényeit: Teszteljen teljes felfüggesztési összenyomódás mellett, teljes kormányzási blokkolással, és adjon hozzá hőtágulási tartalékokat intenzív vezetéshez. A 3-5 mm, amely nyugalmi állapotban elegendőnek tűnik, valós körülmények között eltűnhet

- Fontolja meg az űrt sajtolásos kerék előnyeit szűk illesztések esetén: Amikor a milliméterek számítanak, az űrt sajtolásos gyártás vékonyabb küllőprofilokat és optimalizált hordógeometriákat kínál, amelyeket az öntött alternatívák nem tudnak utolérni. Ez a gyártási előny gyakran eldönti, hogy sikeres lesz-e az illesztés, vagy drága visszaküldésre kerül sor

- Dolgozzon minőségközpontú beszállítókkal: A szigorú tűréshatárok szerint gyártott alkatrészek megszüntetik azokat a változókat, amelyek zavarják a kiszámított illesztéseket. Keressen olyan beszállítókat, akik IATF 16949 tanúsítvánnyal rendelkeznek, amely biztosítja a féktávolság alkalmazásaihoz szükséges méreti pontosságot

Az út a tökéletes kerék és fék harmóniájához

Akár napi használatra szánt, 16 colos kerekeken futó lakókocsi kerékkupakjait keresi, akár egy versenygéphez szóló, egyedi kovácsolt felniket tervez, az alapelvek változatlanok maradnak. Ismerje meg fékrendszer méreteit. Számítsa ki a minimális kerékigényeket megfelelő biztonsági tartalékokkal. Ellenőrizze a kompatibilitást megfelelő teszteléssel, mielőtt végleges beszerelésre kerülne sor.

A minőségi előírások fontossága nem csupán a felniknél, hanem az egész rendszer minden kovácsolt alkatrészénél érvényesül az építés során. Ahogy azt a ipari minőségi irányelvek kiemelik, az IATF 16949-hez hasonló, gépjárműipari alkalmazásokra vonatkozó tanúsítványok biztosítják, hogy a gyártók strukturált minőségirányítási rendszereket kövessenek, amelyek csökkentik a hibák számát és folyamatos minőséget garantálnak. Amikor a hézagtartalékok milliméterben mérhetők, ez a pontosság elengedhetetlenné válik.

Olyan vállalatok mint Shaoyi (Ningbo) Metal Technology szemléltetik azokat a gyártási szabványokat, amelyeket érdemes keresni az űrt sajtolással készített alkatrészeknél. Az IATF 16949 tanúsítványuk, a belső fejlesztési képességek és az a tény, hogy közel vannak a Ningbo Kaphoz, így globális hozzáférés biztosított, mindez olyan minőségi infrastruktúrát jelent, amely támogatja a pontos tűréshatárokat. Legyen szó felfüggesztési karokról, meghajtótengelyekről vagy egyedi specifikációkról, ez a gyártási szigor biztosítja, hogy az alkatrészek pontos méretelőírásoknak feleljenek meg – ugyanazt a pontosságot igényli a féktávolság-projektje is.

A jelen útmutatóban szereplő mérési módszerekkel, mikrométeres előírásokkal, távtartás-számításokkal és ellenőrzési eljárásokkal felszerelkezve most már fel tud bármilyen kerék- és fékillesztési kihívást. Vegye időt a tervezési fázis során, részletesen dokumentálja előírásait, és dinamikus körülmények között ellenőrizze a hézagtávolságot a végső összeszerelés előtt. A jutalom? Olyan űrt sajtolással készített kerekek, amelyek tökéletesen illeszkednek a fékhez, hibátlanul működnek, és pontosan olyan lenyűgözőek, mint ahogy elképzelte.

Gyakran ismételt kérdések az űrtárcsás kerék féktávolságáról

1. Hogyan mérjem meg a kereket a megfelelő féktávolság érdekében?

Első lépésként távolítsa el a kereket, és helyezze lapos felületre a küllőkkel lefelé. Mérje meg a távtartó felület és a belső hengerél közötti távolságot a visszatartás meghatározásához. A fékalkatrészek esetében mérje meg a kapocs test szélességét a távtartó felülettől, a kapocs magasságát a távtartó középpontjától, a tárcsa átmérőjét, valamint a rögzítőkonzol kiálló részét. Használjon kb. 76 cm hosszú egyenes vonalzót a pontos sugaras mérésekhez. Mindig ellenőrizze a hézagot több küllőpozícióban úgy, hogy a kereket teljes fordulatra elforgatja.

2. Mekkora hézag legyen a fékkapocs és a kerék között?

Ajánlott legalább 3-5 mm statikus hézart biztosítani az összes kerékfelület és fékalkatrészek között. Ugyanakkor további 2-3 mm biztonsági tartalékot célszerű hagyni a hőtágulás miatti méretváltozás kivédésére agresszív vezetés során. A féktárcsák intenzív fékezés hatására akár 0,5-1 mm-t is tágulhatnak, a rugózás összenyomódása pedig tovább csökkentheti a rendelkezésre álló helyet. A hézart mindig ellenőrizni kell a teljes felfüggesztés-kitérés és kormányzási szögek esetén, nemcsak statikus állapotban.

3. Honnan tudom, hogy illeszkedik-e egy kerék az autómra és hogy elfér-e a fékeken?

Először gyűjtse össze a fékrendszer specifikációit, beleértve a hengerfej modelljét, a tárcsa átmérőjét és a hengerfej test méreteit. Hasonlítsa össze ezeket a kerék belső hordó geometriájával, átmérőjével és fúrásbeli eltolásával. Számos fékgyártó biztosít illeszkedési sablonokat, amelyeket a kerék belsejébe helyezhet, hogy ellenőrizze a hézagtartalékot. Lépjen kapcsolatba a kerékgazdálkodóval a hengerfej specifikációival a megerősítés érdekében, és mindig végezzen próbaillesztést gumiabroncs nélkül a végső felszerelés előtt, hogy megerősítse az összeillést dinamikus körülmények között.

4. Miért nem férnek rá a 17 hüvelykes fémperemek a fékhengerfejekre?

Ez a gyakori probléma általában akkor lép fel, amikor nagyobb tárcsákra vagy több, mint 17 hüvelykes kerékfutásra alkalmas féknyergre váltanak. A hat dugattyús féknyergeket általában 355 mm-nél nagyobb tárcsákkal kombinálják, amelyekhez legalább 18 hüvelykes kerékátmérő szükséges. Emellett a kerék eltolása (offset) is befolyásolja a hézagot – a nagyobb pozitív offset közelebb tolja a belső hengert a féknyereghez. A küllők kialakítása is számít, mivel egyes 17 hüvelykes kerekeknek mélyebb féknyereg-zsebei vannak, mint másoknak, annak ellenére, hogy az átmérő azonos.

5. Milyen előnyökkel rendelkeznek az űrt sajtolt kerekek a fékhézag szempontjából öntött kerekekkel szemben?

Az űzött keréktárcsák vékonyabb küllőprofilokat érhetnek el, miközben kiváló szilárdságot tartanak fenn, így potenciálisan 3-5 mm-rel nagyobb hézagot biztosíthatnak a féktartó testekhez közeli kritikus területeken. Az űzési folyamat során az alumínium kristályszerkezetet 8000–10 000 font nyomás alatt sűrítik össze, amely sűrűbb anyagot eredményez, lehetővé téve a mérnökök számára merészebb küllőszögek és optimalizált hordógeometriák tervezését. Az egységes űzött konstrukciók megszüntetik a szerelési elemeket, amelyek máskülönben csökkentenék a rendelkezésre álló helyet a féknél.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —