Kovácsolt vagy megmunkált autóalkatrészek: erősség vagy pontosság?

TL;DR

Amikor kovácsolt és megmunkált autóalkatrészek között kell választani, a fő kompromisszum a szilárdság és a pontosság között áll. A kovácsolás erősebb, tartósabb alkatrészeket hoz létre, amelyek ideálisak nagy igénybevételű alkalmazásokhoz, mivel az anyag belső roststruktúráját igazítja. Ezzel szemben a megmunkálás kiváló pontosságot biztosít összetett tervekhez, és általában költséghatékonyabb prototípusok és kis sorozatszámú gyártás esetén.

A fő gyártási eljárások megértése

Ahhoz, hogy megalapozott döntést lehessen hozni, fontos tisztában lenni a kovácsolás és a megmunkálás közötti alapvető különbségekkel. Ezek a két módszer ellentétes módon formálja a fémeket, ami közvetlen hatással van az alkatrész végső teljesítményére, költségére és felhasználhatóságára.

Mi a forgatás?

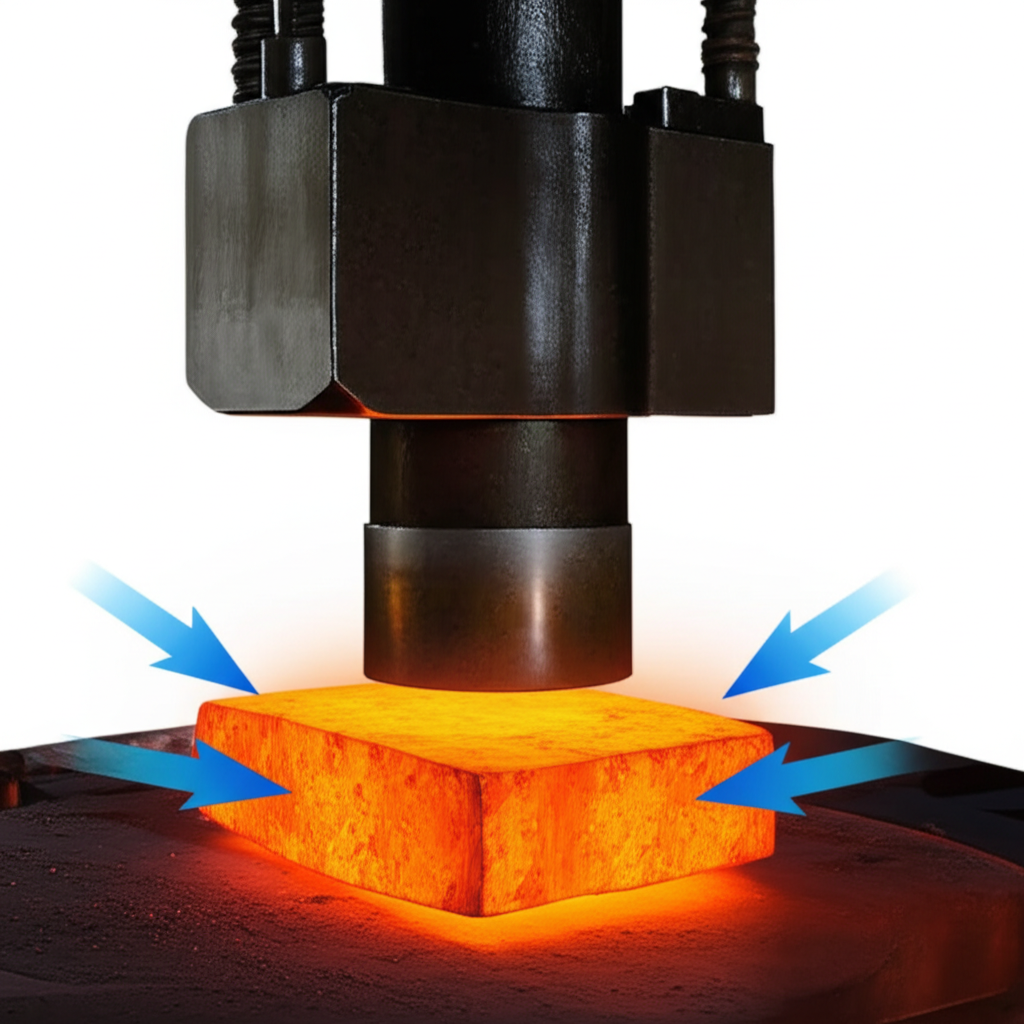

A kovácsolás egy gyártási eljárás, amely során fémeket alakítanak meg helyileg ható nyomóerők felhasználásával. A fémeket általában alakítható hőmérsékletre hevítik, majd kalapáccsal vagy sajtolóval formába ütik, hogy a kívánt alakot kapják. Ez a módszer nem anyageltávolításon alapul, hanem az anyag átformálásán, miközben a fém belső szemcseszerkezete a darab kontúrjával párhuzamosan rendeződik. Ez a szemcseirányultság az elsődleges oka annak, hogy a kovácsolt alkatrészek kiváló szilárdsággal és kiváló ütés- illetve fáradási ellenállással rendelkeznek. Gondoljon csak a fa rostjaira: egy hosszú deszka akkor a legerősebb, ha az erő a rostok irányában hat, nem pedig azokkal szemben. A kovácsolás hasonló hatást ér el a fémek esetében.

Mi az a feldolgozás?

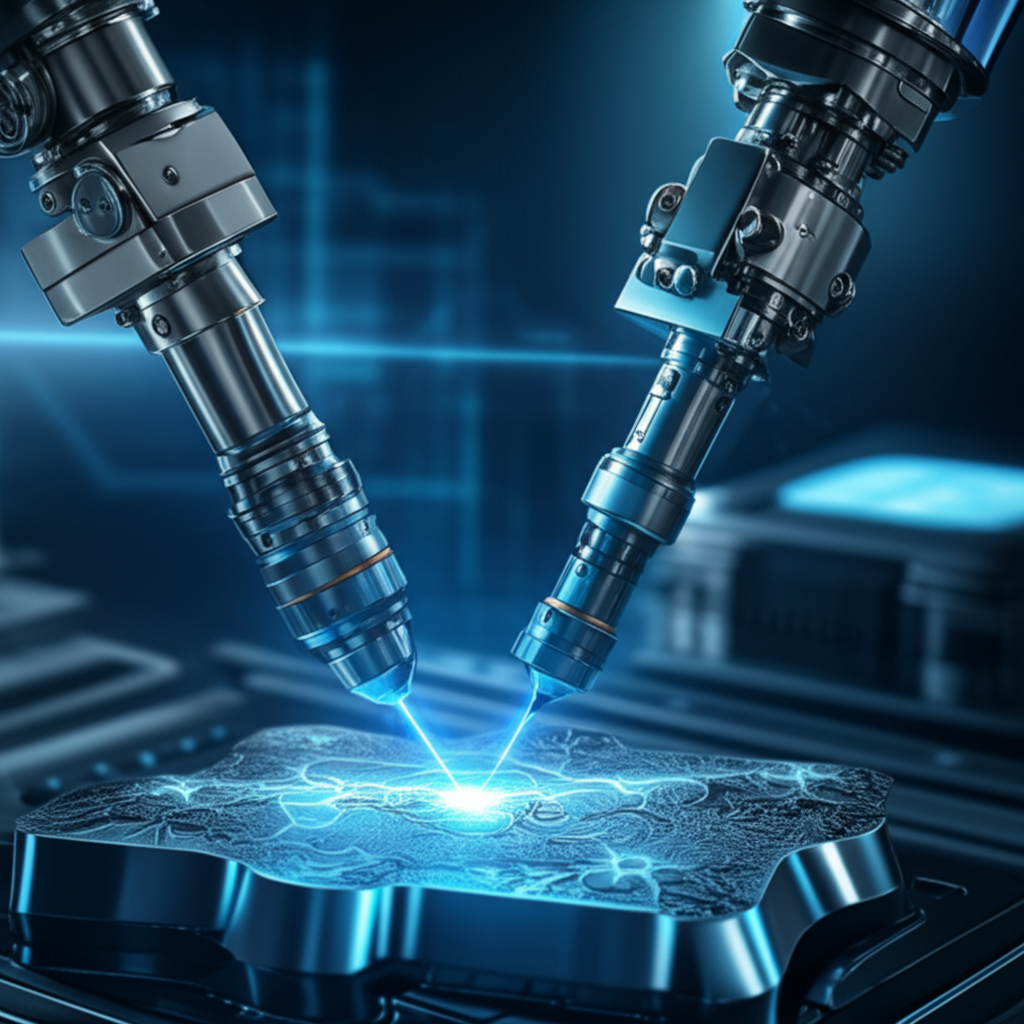

A megmunkálás egy kivonó folyamat, amely egy szilárd fémtömbből, gyakran billetnek nevezett anyagból indul ki, és anyagot eltávolítva éri el a végső alakot. Ezt általában számítógépes numerikus vezérlésű (CNC) gépekkel végzik, amelyek rendkívül pontos és összetett vágásokat, fúrásokat és esztergálásokat hajthatnak végre. A kovácsolással ellentétben a megmunkálás átvágja a fém természetes rostszerkezetét, ami potenciális gyenge pontokat hozhat létre. Előnye azonban abban rejlik, hogy olyan alkatrészeket képes előállítani, amelyek extrém szoros tűrésekkel és bonyolult geometriával rendelkeznek, melyeket kizárólag kovácsolással lehetetlen lenne elérni.

Szerkezeti integritás: Miért erősebbek az alkatrészek kovácsolással

Az autóipari alkalmazásokban a kovácsolás legjelentősebb előnye az, hogy kiváló mechanikai tulajdonságokkal rendelkező alkatrészeket képes előállítani. Amikor egy alkatrész nagy igénybevételnek, extrém hőmérsékletnek vagy ismétlődő ütésnek van kitéve – például egy forgattyús tengely vagy hajtórúd –, akkor a szerkezeti integritás elengedhetetlen. A kovácsolás ezt a megbízhatóságot biztosítja, mivel alapvetően javítja a fém belső szerkezetét.

A nagy nyomás alkalmazásának folyamata finomítja a fém szemcseszerkezetét, és megszünteti a belső üregeket és pórusokat, amelyek más eljárásoknál, például öntésnél előfordulhatnak. Ez sűrű, egységes anyagot eredményez. Még fontosabb, hogy létrehozza azt, amit úgy nevezünk, hogy „szemcseirányultság”. A fém szemcséi megnyúlnak, és az alkatrész alakját követik, így folyamatos, megszakítatlan erősségi vonalak alakulnak ki. Ez az irányított elrendezés jelentősen javítja több kulcsfontosságú tulajdonságot:

- Húzóerő: A szakadási ellenállás képessége.

- Hatás ellenállás: A hirtelen ütések elnyelésének képessége törés nélkül.

- Fáradási élettartam: A tartósság, amely lehetővé teszi az ismétlődő terhelési ciklusok elviselését idővel.

Ennek a javított szerkezeti integritásnak köszönhetően az űrtömeges alkatrészek gyakran könnyebbekre tervezhetők, mint megmunkált vagy öntött megfelelőik, anélkül, hogy erősségüket áldoznák fel. A járművek teljesítménye szempontjából, ahol az elkülönített tömeg csökkentése kritikus fontosságú, az erősség-tömeg arány jelentős előnyt jelent.

Pontosság, komplexitás és költség: ahol a megmunkálás kiemelkedik

Míg az űrtömegesítés nyers erejében győz, addig a CNC-megmunkálás olyan alkalmazásokban dominál, amelyek pontosságot, tervezési rugalmasságot és költséghatékonyságot igényelnek kisebb mennyiségek esetén. A CNC-megmunkálás leválasztó jellege olyan részletességet és pontosságot tesz lehetővé, amelyet az űrtömegesítés önmagában nem tud felülmúlni. Olyan alkatrészeknél, amelyek rendelkeznek bonyolult belső csatornákkal, összetett felületi elemekkel, vagy kivételesen sima felületet igényelnek, a megmunkálás gyakran az egyetlen életképes lehetőség.

A gazdasági szempontok is jelentősen különböznek. A kovácsoláshoz drága, edzett acél öntőformák létrehozása szükséges, ami jelentős előzetes beruházást jelent. Ezért a kovácsolás a nagy sorozatgyártásban gazdaságos, ahol az eszközök költsége több ezer egységre eloszlik. Ezzel szemben a megmunkálásnak minimálisak az eszközköltségei, és gyorsan programozható, így ideális prototípusok, egyedi alkatrészek vagy kis sorozatú gyártás esetén, ahol a rugalmasság a legfontosabb.

Olyan vállalkozások számára, amelyek nagy mennyiségű kovácsolt alkatrészre szorulnak, elengedhetetlen egy szakosodott szolgáltatóval való együttműködés ezeknek a bonyodalmaknak a kezelése érdekében. Például olyan vállalatok számára, akik megbízható, nagy volumenű termelésre tartanak igényt, olyan szolgáltatók, mint a Shaoyi Metal Technology speciális autóipari kovácsolási szolgáltatásokat kínál, saját öntőforma-gyártástól kezdve a tömeggyártásig, biztosítva az IATF16949 minőségi tanúsítvánnyal rendelkező minőséget és hatékonyságot.

Az alábbiakban összefoglaljuk a főbb kompromisszumokat:

| Gyár | Kőművészet | Megmunkálás |

|---|---|---|

| Szerszámberuházás | Magas (egyedi öntőformák szükségesek) | Alacsony (minimális szerszámköltség) |

| Egységre jutó költség (nagy mennyiség) | Alsó | Magasabb |

| Egységre jutó költség (kis mennyiség) | Magasabb | Alsó |

| A tervezés bonyolultsága | Mérsékelt | Nagyon magas |

| Végső pontosság / tűrések | Alsó (gyakran szükséges másodlagos megmunkálás) | Nagyon magas (mikron szintű) |

| Anyaghulladék | Alacsony (közel alakított) | Magas (anyagleválasztó eljárás) |

Alkalmazási útmutató: A megfelelő eljárás kiválasztása autóalkatrészekhez

Ezen technikai különbségek gyakorlati döntésekbe történő átültetése konkrét gépjármű-alkalmazások elemzését igényli. A kovácsolt és megmunkált alkatrészek közötti választás végül is az alkatrész szerepétől, a ráható terheléstől és a gyártási követelményektől függ.

Kovácsolás válassza a nagy terhelésű, kritikus alkatrészekhez

A kovácsolás vitathatatlanul elsőbbséget élvez olyan alkatrészek esetében, amelyek meghibásodása katasztrofális lehet. Ezek az alkatrészek általában a motorban, a hajtásláncban és a felfüggesztési rendszerekben találhatók, ahol óriási és folyamatos mechanikai igénybevétel éri őket. A kovácsolt alkatrészek szuperiorként jelentkező szilárdsága és fáradási ellenállása hosszú távú megbízhatóságot és biztonságot garantál. Tipikus példák:

- Főtengelyek és hajtórudak: Ezek állandó forgó és lengő erők hatásának vannak kitéve a motor belsejében.

- Fogaskerekek és tengelyek: Képesnek kell lenniük nagy nyomaték és kopás viselésére.

- Kormányzó csuklók és vezérlőkarok: Létfontosságúak a jármű biztonságához és irányíthatóságához.

- Keréktárcsák és tengelyalkatrészek: Tartják a jármű súlyát és elnyelik az út ütéseit.

Marás alkalmazása prototípusokhoz és bonyolult tervekhez

A marás ideális megoldás olyan alkatrészeknél, ahol a pontosság fontosabb, mint a maximális szilárdság, vagy amikor a gyártási mennyiség alacsony. Rugalmassága lehetővé teszi a mérnökök számára, hogy gyorsan létrehozzák és fejlesszék a terveket, anélkül hogy drága szerszámokba kellene befektetniük. Elengedhetetlen továbbá azon összetett formák előállításához is, amelyeket nem lehet kovácsolni. Tipikus alkalmazások például:

- Egyedi konzolok és rögzítések: Gyakran speciális geometriát igényelnek egyedi szerkezetekhez.

- Összetett házak: Például elektronikus vezérlőegységek (ECU) vagy érzékelők házai.

- Prototípus alkatrészek: A méret- és funkciótartás teszteléséhez, mielőtt tömeggyártásba kezdenének.

- Tuning alkatrészek: Ahol az egyedi igények és kis sorozatgyártás gyakori.

Sok esetben hibrid megközelítést alkalmaznak, amikor az alkatrész először kovácsolással kapja meg alapvető alakját és szilárdságát, majd utómegmunkálással éri el a pontos végső méreteket és jellemzőket. Ez ötvözi a két technológia előnyeit, így erős és pontos alkatrészt eredményez.

A végső döntés meghozatala

A kovácsolt és megmunkált autóalkatrészek közötti választás egy kritikus mérnöki és üzleti döntés. A kovácsolás a fém szemcseszerkezetének optimalizálásával páratlan szilárdságot és tartósságot biztosít nagy terhelésű, nagy sorozatú alkatrészekhez. A megmunkálás viszont kiváló pontosságot, tervezési rugalmasságot és költséghatékonyságot nyújt prototípusokhoz, egyedi munkákhoz és összetett alkatrészekhez. A gyártók az alkalmazás mechanikai igényeinek, gyártási mennyiségének, tervezési bonyolultságának és költségvetésének gondos értékelésével választhatják ki azt az eljárást, amely optimális egyensúlyt teremt a teljesítmény és az érték között.

Gyakran Ismételt Kérdések

1. Milyen előnyei vannak a kovácsolásnak a megmunkálással szemben?

A kovácsolás elsődleges előnye a szuperior mechanikai szilárdság. A kovácsolási folyamat a fém szemcseszerkezetét igazítja, javítva ezzel a húzószilárdságot, az ütésállóságot és a fáradási élettartamot. Emellett nagy sorozatgyártás esetén költséghatékonyabb, és kevesebb anyagpazarlást eredményez, mint a leválasztó megmunkálási eljárás.

2. A kovácsolt alkatrészek jobbak?

A kovácsolt alkatrészek olyan alkalmazásokban jobbak, ahol a szilárdság, tartósság és a nagy terhelés vagy ütésállóság a legfontosabb tényező. Olyan alkatrészeknél, mint a motor hajtótengelyei vagy felfüggesztési elemek, a kovácsolás felülmúlja a többi eljárást. Azonban olyan alkatrészeknél, amelyek extrém pontosságot, bonyolult formatervezést vagy kis sorozatgyártást igényelnek, a megmunkált alkatrészek gyakran jobb választásnak bizonyulnak.

3. Milyen hátrányai vannak az űrtartalmú acélnak?

A kovácsolás fő hátrányai közé tartozik a nagy kezdeti szerszámköltség az öntőformákhoz, ami kis sorozatok esetén költséges lehet. Az eljárás kevesebb méretpontosságot és alakszabályozást tesz lehetővé a megmunkáláshoz képest, így gyakran szükség van másodlagos megmunkáló műveletekre a szoros tűrések betartásához. Emellett nem alkalmas nagyon összetett belső geometriájú alkatrészek előállítására.

4. Miért jobb a marás és esztergálás (megmunkálás) a kovácsolásnál?

A megmunkálás, amely magában foglalja a marást és esztergálást, jobb megoldás az öntésnél, ha nagy pontosság, szoros tűrések és összetett geometriai alakzatok szükségesek. Emellett rugalmasabb és költséghatékonyabb prototípusok és kis sorozatgyártás esetén, mivel nem igényel drága egyedi szerszámokat. Olyan alkatrészeknél, amelyek nem kerülnek extrém terhelés hatása alá, a megmunkálás hatékony és megfizethető gyártási megoldást nyújt.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —