Fontos szempontok űzött felfüggesztés gyártók kiválasztásához

TL;DR

A kovácsolt felfüggesztési alkatrészeket gyártó cég speciálisan nagy szilárdságú, könnyű alkatrészek, például lengéscsillapító karok és gömbcsuklók előállítására szakosodott teljesítmény- és nehézüzemi járművek számára. A kovácsolási eljárás olyan alkatrészeket eredményez, amelyek rendkívül tartósak, és jobb szilárdság-tömeg arányt biztosítanak, mint az öntött vagy tömör anyagból megmunkált darabok. Ezért a kovácsolt alkatrészek elengedhetetlenek a gépjárművek megbízhatóságához, vezethetőségéhez és biztonságához olyan igénybevételnek kitett alkalmazásokban, mint a motorsport vagy terepjáró teherautók.

Miért jobbak a kovácsolt felfüggesztési alkatrészek

Nagy terhelésű gépjárműalkalmazások esetén az alkatrész gyártási folyamata ugyanolyan kritikus, mint a tervezése. A kovácsolt felfüggesztési alkatrészek jelentős teljesítményelőnyt kínálnak más gyártási módszerekkel, például öntéssel vagy megmunkálással készült alkatrészekhez képest. Az elsődleges előny a anyag szemcsestruktúrájában rejlik. A kovácsolás, amely lokális nyomóerők alkalmazásával formálja a fémeket, finomítja és irányítja a szemcseirányultságot, amely igazodik az alkatrész alakjához. Ez olyan alkatrészt eredményez, amely rendkívül nagy húzószilárdsággal, fáradási ellenállással és ütőszilárdsággal rendelkezik, valamint mentes az öntés során előforduló pórusoktól vagy üregektől.

A kovácsolt alkatrészek sűrűbbek és tartósabbak, mint az öntött megfelelőik. Az öntés során olvadt fémet öntenek formába, ami néha inkonzisztenciákhoz és gyengébb, ridegebb végső termékhez vezethet. Bár egy alkatrész megmunkálása tömör alumínium- vagy acéltömbből (billet) pontosságot biztosít, ez átvágja a fém természetes roststruktúráját, így potenciális gyenge pontok keletkezhetnek. A kovácsolás megőrzi ezt a szerkezeti integritást, olyan alkatrészeket eredményezve, amelyek nagyobb terhelést és feszültséget bírnak el. A szakértők szerint a CFS Forge szerint ez az oka annak, hogy a kovácsolt alumínium alkatrészek a magas teljesítményű és versenyjárművek elsődleges választása, ahol az elfüggesztetlen tömeg csökkentése mellett a maximális szilárdság elérése kiemelten fontos.

Kovácsolt vs. Öntött vs. Billet összehasonlítás

Az alapvető különbségek megértése segít tisztázni, miért választják gyakran a kovácsolást kritikus felfüggesztési alkatrészek esetén.

| Attribútum | Öntött | Öntés | Billet (megmunkált) |

|---|---|---|---|

| Erő | Legmagasabb szilárdság-tömeg arány a finomított roststruktúrának köszönhetően. | Alacsonyabb szilárdság; rideg lehet, és hajlamos lehet a pórusosságra. | Erős, de az erősség a nyersanyag blokkjától függ; a szemcseirány megszakad. |

| Hosszútartamú használhatóság | Kiváló fáradási és ütésállóság. | Nagyobb hajlam a repedésre nagy terhelés alatt. | Jó tartósság, de kevésbé ellenálló az ütésnek, mint az űrt sajtoltek. |

| Súly | Nagyon könnyűvé alakítható az erősség áldozása nélkül. | Általában nehezebb, mint az űrt sajtoltek hasonló szilárdság eléréséhez. | A súly a tervezéstől függ; gyakran több anyagra van szükség az erősség biztosításához. |

| Költség | Mérsékelt magas költségű az eszközök miatt, de hatékony nagy darabszámoknál. | Alacsonyabb eszközköltség, így alkalmas összetett alakokhoz és kisebb darabszámokhoz. | Magas a hulladékmennyiség és a hosszú megmunkálási idő miatt. |

Hogyan válasszunk kovácsolt felfüggesztés gyártót

A megfelelő gyártási partner kiválasztása döntő fontosságú a jármű felfüggesztőrendszerének minőségével, megbízhatóságával és teljesítményével szembeni követelmények teljesítése érdekében. Amikor kovácsolt felfüggesztő alkatrészek gyártóját értékeljük, több kulcsfontosságú szempontot is figyelembe kell venni, hogy biztosítsuk: megfelelnek az Ön technikai és üzemeltetési igényeinek.

- Anyagspecializáció: A gyártók gyakran specifikus anyagokban szakosodtak. Például Carbo Forge ismert a karbon, ötvözet és rozsdamentes acél kovácsolásában. Mások az alumíniumötvözetekre koncentrálhatnak, amelyeket verseny- és teljesítményalkalmazásokban a könnyűségük miatt tartanak nagyra. Győződjön meg arról, hogy a gyártó anyagtechnikai szakértelme összhangban áll az alkatrész tervezési követelményeivel az erősség, a súly és a korrózióállóság tekintetében.

- Ipari tanúsítványok: A minőség és folyamatszabályozás egyik kritikus mutatója az iparági tanúsítvány. Az autóipari szektor számára az IATF 16949 a globális szabvány. Egy, az IATF 16949 szerint tanúsított gyártó, mint például a Carbo Forge, bemutatta elkötelezettségét a szigorú minőségirányítási rendszerek, a folyamatos fejlesztés és a hibák megelőzése iránt az egész ellátási lánc során.

- Mérnöki és tervezési képességek: A vezető gyártók többet kínálnak, mint csupán a termelést. Komplex mérnöki támogatást nyújtanak, beleértve a tervezés optimalizálását és szimulációt is. Például Aichi Forge USA olyan fejlett szoftvereket használ, mint az AutoCAD, ProE és Simufact, hogy modellezze és finomítsa az alkatrészformákat az optimális anyagáramlás és termelési hatékonyság érdekében. Ez a képesség biztosítja, hogy az alkatrészek gyártásbarát módon és maximális teljesítményre legyenek tervezve.

- Alkalmazási szakértelem: Olyan gyártót érdemes keresni, akinek igazolt múltja van az Ön adott alkalmazásában. Legyen szó extrém terhelésű off-road teherautók alkatrészeiről, mint amilyeneket Multimatic könnyű- vagy nehézipari járművek alkatrészei, illetve súlyos igénybevételre tervezett alkatrészek esetén egy megfelelő tapasztalattal rendelkező partner megérti az ezzel járó egyedi terheléseket és teljesítménnyel kapcsolatos követelményeket.

- Gyártási méretarány és belső folyamatok: Egy függőlegesen integrált gyártó, amely saját formák készítésére is képes, mint például az Aichi Forge, jobb minőségirányítást, rövidebb átfutási időt és költséghatékonyságot tud nyújtani. Értékelje le, hogy képes-e kezelni az Ön mennyiségi igényeit, a kezdeti prototípus-gyártástól egészen a tömeggyártásig.

A vezető kovácsolt felfüggesztési alkatrészek gyártói

A kovácsolt felfüggesztési alkatrészek piaca számos szakértőt foglal magába, nagy volumenű OEM-szállítóktól kezdve a speciális teljesítményalapú márkákig. Az alábbiakban bemutatunk néhány kiemelkedő gyártót, akik jelentős hatással vannak az autóiparra.

Shaoyi Metal Technology

Azok számára, akik egyedi megoldásokat keresnek, a Shaoyi Metal Technology erős és megbízható melegkovácsolási szolgáltatásokat kínál az autóipar részére. IATF 16949 tanúsítvánnyal rendelkező vállalatként kiemelkedő minőségű alkatrészekben specializálódott, és az egész folyamatot kezeli, a kis sorozatú gyors prototípusgyártástól egészen a teljes körű tömeggyártásig. Saját szerszámgyártással és stratégiai elhelyezkedéssel rendelkezve pontosságot, hatékonyságot és időben történő globális szállítást biztosít. További információkat megtudhat az fejlett autóipari kovácsolási megoldásaikról a webhelyükön.

Proforged

Amely arról ismert, hogy nagy teljesítményű, extrém terhelésű alvázalkatrészekre koncentrál, Proforged szilárd hírnevet szerzett a szerelők és autórajongók körében. Széles választékot kínálnak a kormányzás és futómű alkatrészeiből, tartós gömbfejekkel, kormánypillangókkal és lengéscsillapító karokkal, amelyeket gyakran lenyűgöző, egymillió mérföldes garanciával támasztanak alá. Termékvonalukat úgy tervezték, hogy magas szilárdságú alternatívát jelentsenek a szabványos gyári cseredarabokhoz képest.

Aichi Forge USA, Inc.

Az Aichi Steel leányvállalataként működő Aichi Forge jelentős szereplő a precíziós acélkovácsolatok terén. Széles termékpalettát gyárt, beleértve alvázalkatrészeket, mint a felfüggesztés és tengelyalkatrészek, valamint meghajtási és hajtott rendszeralkatrészeket. Minőségre való elkötelezettségük az előrehaladott mérnöki szolgáltatásokban és a saját gyártású sablonokban nyilvánul meg, kiszolgálva az autóipari, teherautó- és ipari piacokat.

Carbo Forge

A Carbo Forge IATF 16949 tanúsítvánnyal rendelkező vállalat, amely szénacél, ötvözött és rozsdamentes acél kovácsolatokat állít elő. Széles körű autóalkatrészeket szállít, keréktárcsáktól kezdve orsókon és kormánypillangókon át felfüggesztési karokig. A vállalat kiemeli világszínvonalú üzemeltetési hatékonyságát és a minőség folyamatosságát, hogy maximalizálja az ügyfelek üzemképességét, ami kritikus tényező az autóipari ellátási láncban.

Multimatic

A Multimatic egy globális gépjárműszállító, amely előrehaladott mérnöki és gyártási képességeiről ismert. Felfüggesztési divíziójuk alkatrészeket gyárt különféle alkalmazásokhoz, nagy sorozatban gyártott járművektől az extrém igénybevételű és motorsport járművekig. Mindent gyártanak bélyegzett acél lengéscsillapító karoktól kezdve gömbcsuklókon át kovácsolt acél alkatrészekig terepjárókhoz, illetve kovácsolt alumínium karokig magas teljesítményű autókhoz, mint például a Ford Raptor.

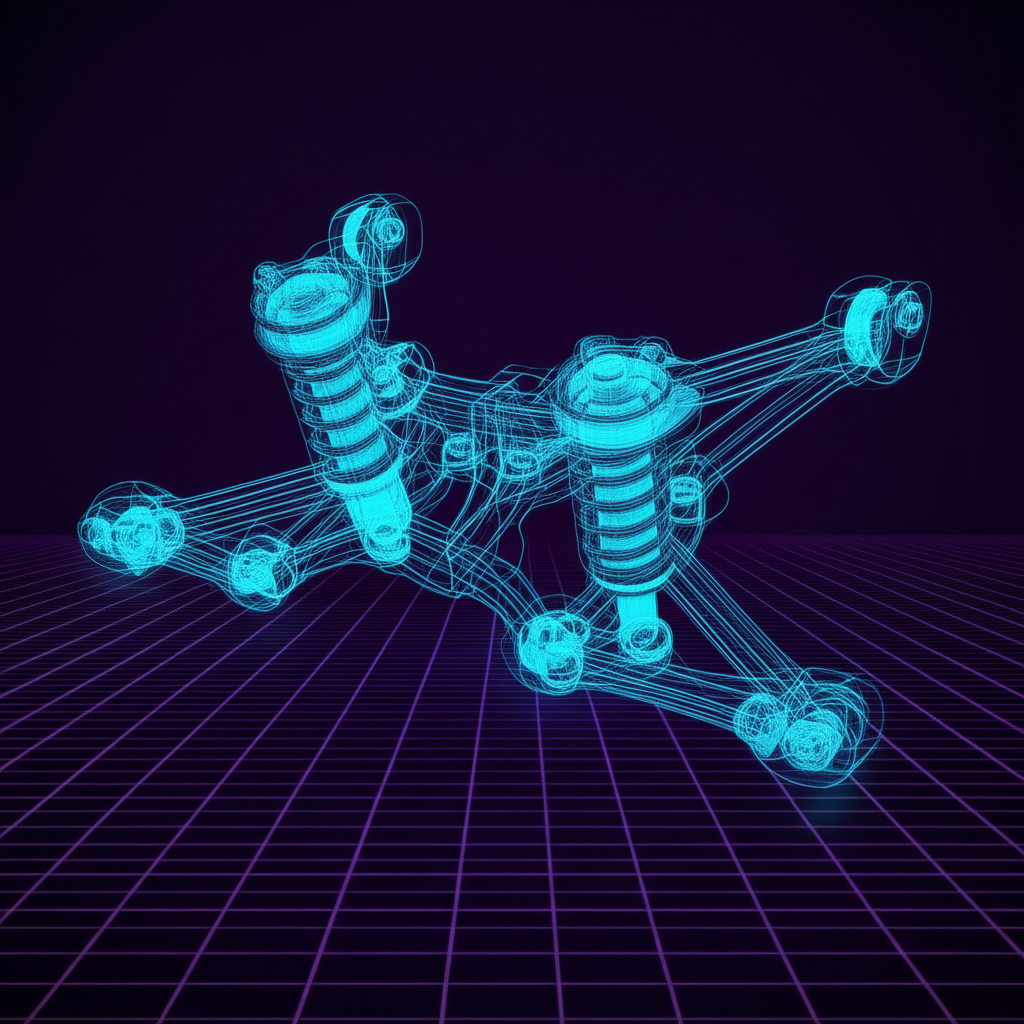

Egy pillantás a gépjárműipari kovácsolási folyamat belsejébe

A kovácsolt felfüggesztési alkatrész elkészítése több szakaszból álló folyamat, amely egy egyszerű fém rúdból precízen tervezett alkatrészt hoz létre, kiváló mechanikai tulajdonságokkal. Bár változatok léteznek, a meleg bevéséses kovácsolási eljárás gyakori a gépjárműipari alkalmazásoknál, és általában az alábbi főbb lépéseket követi.

- Tervezés és szimuláció: Mielőtt bármilyen fémet melegítenének, a mérnökök a komponenst és az űrsablonokat CAD-szoftver segítségével tervezik meg. Ezután speciális szimulációs szoftvert használnak a kovácsolási folyamat modellezésére, amely előrejelzi, hogyan fog a fém kitölteni az űrsablon üregét. Ez segít a tervezés optimalizálásában a szilárdság érdekében, és csökkenti az anyagpazarlást.

- Űrsablon készítése és az anyag előkészítése: A végső terv alapján keményített acélból készülnek az űrsablonok, amelyeket belső gyártásban maratnak meg, hogy a rész negatív lenyomatát hozzák létre. Eközben a nyersanyagot (acél- vagy alumíniumötvözetet) előre meghatározott méretű és súlyú tömbökre vágják a végső alkatrészhez szükséges méretben.

- Melegítés és kovácsolás: A tömböket pontos hőmérsékletre hevítik kemencében, így rugalmasakká válnak, de nem olvadnak meg. A izzó forró tömböt ezután a kovácsprés alsó sablonjára helyezik. Ezt követően a felső sablon hatalmas erővel lefelé nyomja a tömböt, kényszerítve a fémet, hogy kitöltse az űrsablon üregét és felvegye a kívánt alakot.

- Levágás és utómunkálás: A kovácsolás után a alkatrész szélei mentén felesleges anyag keletkezik, amelyet 'perem' néven ismerünk. Ezt a peremet levágó sajtón távolítják el. Ezután az alkatrész befejező műveleteken esik át, amelyek közé tartozhat hőkezelés a szilárdság és tartósság további javítása érdekében, súrolófúvás a felület tisztítására, valamint megmunkálás a végső kritikus méretek eléréséhez és sima felületi minőség kialakításához.

- Minőségellenőrzés: A folyamat során az alkatrészeket szigorú minőségbiztosítási ellenőrzéseknek vetik alá. Ezek közé tartozik forró állapotban történő ellenőrzés a gyártósoron, valamint részletes mérések CMM (Koordináta Mérő Gép) berendezések segítségével annak biztosítására, hogy minden alkatrész pontos méretűségi és szerkezeti integritási szabványoknak megfeleljen.

Gyakran Ismételt Kérdések

1. Melyik a világ legnagyobb kovácsműve?

A nyilvános információk szerint a Bharat Forge, amelynek központja Pune, Indiában található, egyike a világ legnagyobb kovácsoló vállalatainak. A cég nemzetközi szinten jelentős szereplője a kovácsolt és megmunkált alkatrészek gyártásának számos iparág számára, beleértve az autóipart, az űr- és légi közlekedést, valamint az energiaszektort.

milyen termékeket gyárt az Aichi Forge?

Az Aichi Forge USA különféle testreszabott, precíziós acélkivitelezésű kovácsdarabokat gyárt az autóipar számára. Termékeik három fő csoportba sorolhatók: Fahéjalkatrészek (légi és tengelyalkatrészekkel együtt), Hajtáslánc-alkatrészek (például hajtótengelyek és kapcsolórudak), valamint Hajtáslánc-összetevők (mint például nehézterhelésű hajtótengely-fogaskerekek).

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —