A kovácsolt belső motoralkatrészek ellenőrzőlistája az első teljesítménymérés előtt

A kovácsolt alkatrészek megértése és miért szükségesek a Te építésedhez

Kijelölted a teljesítménycélokat, kiszámoltad a töltést, és álmodozol az első teljesítménymérő tesztről. De van egy nyomasztó kérdés, ami éjjel-nappal foglalkoztat: vajon túlélik-e a motor belső alkatrészei azt a terhelést, amit rájuk akarsz erőltetni? Ez a nyugtalanság teljesen jogos – mert a gyári alkatrészeknek nagyon is valós korlátai vannak, amelyek miatt az álomprojekt egyszerűen drága fémhalmazzá változhat.

Itt jön képbe egy részletes, kovácsolt belső motoralkatrészek listája, ami a legjobb barátoddá válhat. Mielőtt bármit összeszerelnél vagy átadnád a keményen megkeresett pénzed, pontosan tudnod kell, mit kell keresned és ellenőrizned. Ellentétben a homályos útmutatókkal, amelyek kerülgetik a témát, ez a cikk egy valódi, letölthető ellenőrzőlista formátumot nyújt, amit magaddal vihetsz a beszállítóhoz vagy a gépműhelybe.

Miért van teljesítménykorlátja a gyári alkatrészeknek

A gyári dugattyúk és hajtórúd egyetlen célra készülnek: megbízható, költséghatékony tömeggyártás. A gyártók öntött alkatrészeket használnak, mivel azok olcsóbban előállíthatók nagy mennyiségben. Az öntési folyamat során olvadt alumíniumot vagy acélt öntenek formába, majd hagyják kihűlni. Bár ez tökéletesen megfelel a gyári teljesítményszintekhez, az öntött alkatrészek kis légbuborékokat és szennyeződéseket tartalmaznak, amelyek extrém terhelés hatására kritikus gyengédségi pontokká válnak.

Vegyünk példaként egy gyári LS motort. Szerint PowerNation a gyári öntött dugattyúk és hajtórúd egy LS1 vagy LS3 motorban általában körülbelül 500–550 lóerőig bírja meg megfelelő beállítás mellett. Ha ennél nagyobb teljesítményre kényszeríti, például kényszerített töltéssel, hamar láthatóvá válnak az olvadt dugattyúk és elhajlott hajtórúdak. Az alkar részeit egyszerűen nem erre a mértékű hő- és mechanikai terhelésre tervezték.

A kovácsolt alkatrészek előnyeinek magyarázata

Tehát mik az űrített alkatrészek, és miért fontosak? Az űrített alkatrészek jelentése a gyártási módszerhez kötődik. Ahelyett, hogy folyékony fémet öntenének formákba, az űrített alkatrészek szilárd fémdarabokból indulnak ki, amelyeket extrém nyomás hatásának vetnek alá. Ez az eljárás egységesen igazítja az anyag szemcseszerkezetét, megszüntetve a gyenge pontokat, amelyek a öntött alkatrészeket veszélyeztetik.

Az űrített dugattyúk és hajtórudak előnyei közé tartoznak:

- Kiválóbb szilárdság és tartósság nagy terhelés és fordulatszám mellett

- Nagyobb ellenállás a hővel, detonációval és előgyulladással szemben

- Pontosabb méretek és szigorúbb tűrések

- Vékonyabb falak kialakításának lehetősége a súly csökkentése érdekében

Amikor minőségi űrített alkatrészeket szerel be, nemcsak alkatrészeket cserél le – hanem nyugalmat vásárol. Ugyanaz az LS motor, amelyik gyári alkatrészekkel maximum 550 lóerőig volt képes, hirtelen kezelhet 800+ lóerőt űrített dugattyúkkal és hajtórudakkal.

A motor belső alkatrészeinek minősége drámai különbséget jelent. A kovácsolt hajtórúd egységes szemcseszerkezete minimalizálja a belső hibákat, míg a kovácsolt dugattyúk hőt és ütőterhelést viselnek el, amelyek tönkretennék az öntött alternatívákat. Akár egy turbófeltöltött utcára szánt autót, akár nagy fordulatszámú versenymotort tervez, a kovácsolt belső alkatrészek adják a megbízható teljesítmény alapját.

Most, hogy már érted, miért fontosak a kovácsolt alkatrészek, nézzük meg részletesen az anyagminőségeket, ellenőrzési pontokat és kompatibilitási szempontokat, amelyeket vásárlás előtt mindenképpen érdemes figyelembe venni.

Anyagminőségek és ötvözet-kiválasztás maximális szilárdságért

Megérteni, hogy miért fontosak az űrtartalomtartó alkatrészek, csupán a feladat fele. A valódi kérdés az: milyen anyagokat kell megadni egy kovácsolt motor építésekor? Nem minden kovácsolt motoralkatrész egyenlő. A választott ötvözet közvetlenül befolyásolja az erősségét, a hőviselkedést, és azt, hogy mennyi ideig bírja a forgó egység a túlterhelést. Nézzük meg közelebbről a kritikus anyagminőségeket, hogy informált döntéseket hozhasson, ne a marketinghóbortra hagyatkozva.

Kulccsalak minőségek forgattyúshajtókarokhoz és hajtókartagokhoz

Amikor nagy teljesítményű motoralkatrészeket, például forgattyúshajtókarokat és hajtókartagokat vásárol, két fő acélötvözzel fog találkozni: a 4340-es és a 300M-es. Mindkettő ultra magas szilárdságú acél, amelyekben a motorsport- és az űripar is megbízik, de extrém körülmények között nagyon különbözően viselkednek.

4340 Acél egy nikkel-krom-molibdén ötvözet, amely évtizedek óta az ipar munkalója. A szerint KingTec Racing , a 4340 megfelelő arányt kínál a szilárdság, rugalmasság és költséghatékonyság között. Tipikus szakítószilárdsága 1080–1250 MPa, folyáshatára pedig körülbelül 900 MPa. Olyan motorokhoz, amelyek 500–700 lóerő elérését célozzák, a 4340 továbbra is az ideális választás – megfizethető, megbízható, és elegendően erős a legtöbb gyakorlati alkalmazáshoz.

300M Acél a bevált 4340-es ötvözetet veszi alapul, de szilícium és vanádium hozzáadásával továbbfejleszti. Eredetileg repülőgépek futógépeihez kifejlesztett 300M ötvözet szakítószilárdsága 1900–2050 MPa, folyáshatára pedig körülbelül 1850 MPa. Ez ideálissá teszi drag versenyekhez, 1000 lóerő feletti teljesítményre tervezett motorokhoz, tartós versenymotorokhoz, valamint nagy fordulatszámú, természetes töltésű motorokhoz, amelyek 9000 fordulat/perc fölé mennek.

Íme a kulcsfontosságú különbség: a 4340-as acél kb. 400 °C-ig tartja karcoltságát, míg a 300M megbízhatóan működik enyhén magasabb, körülbelül 450 °C-os hőmérsékleteken is. Ez a hőmérsékleti előny kritikussá válik turbófeltöltéses vagy szupercharger-es alkalmazásoknál, ahol gyakoriak a hőcsúcsok. A 300M azonban magasabb áron kerül forgalomba, és szakszerű hőkezelést igényel teljes teljesítményének eléréséhez.

Szelepcsoport anyagának kiválasztása a teljesítménycélok szerint

A szelepek célja több, mint pusztán a tüzelési erő átvitele a főtengelyre – túl kell élniük 1000 °F (kb. 538 °C) feletti hőmérsékleteket, miközben ellenállnak a detonációnak és a hőtágulásnak. A kovácsolt és öntött szelepek összehasonlításánál az anyagválasztás még fontosabbá válik a kovácsolt változatok esetében.

Két alumíniumötvözet uralja a teljesítményorientált szelepek piacát: a 4032 és a 2618. Szerint Mountune USA , bár mindkettő felhasználható néhány alkalmazásban egymás helyett, teljesítményjellemzőik jelentősen különböznek.

4032-es ötvözet egy magas szilíciumtartalmú (12%), alacsony hőtágulású alumíniumötvözet. Ebből az anyagból készült dugattyúk szorosabb dugattyú-hengerfurat hézagokkal szerelhetők, ami csendesebb működést és jobb gyűrűzárás eredményez. Stabilabb, és hosszabb élettartam során is megőrzi a gyűrűhorony integritását. Azonban csökkent szívóssága miatt kevésbé elnéző versenymotorok esetén, ahol extrém hengernyomások lépnek fel.

2618-as ötvözet gyakorlatilag nem tartalmaz szilíciumot, így jelentősen alakíthatóbb és nagyobb terhelésre alkalmasabb. A JE Pistons szerint a 2618-as ötvözet kb. 15%-kal többet tágul, mint a 4032-es, ezért nagyobb dugattyú-fal közötti hézag szükséges. Ez azt jelenti, hogy hideg indításkor hallható lesz a "dugattyúcsattogás", de az ötvözet kiemelkedő szilárdsága, fáradási ellenállása és magas hőmérsékleten való teljesítőképessége miatt ez az anyag az első választás turbófeltöltött, kompresszoros vagy nitroösztönzött alkalmazásoknál.

| Anyag | Húzóerő | Hőmérsékleti határ | Bővítési arány | Súly optimalizálás | Ideális teljesítményalkalmazás |

|---|---|---|---|---|---|

| 4340 Acél | 1080-1250 MPa | ~400°C | Szabvány | Mérsékelt | 500-700 LE utcai/pályás építés |

| 300M Acél | 1900-2050 MPa | ~450°C | Szabvány | Lehetséges könnyebb keresztmetszet | 1000+ LE profi motorsport |

| 4032-es alumínium | Magas merevesség | Kiváló stabilitás | Alacsony hőtágulás | Szabvány | Utcai teljesítmény, enyhe fokozás |

| 2618 Alumínium | Magas alakváltozási képesség | Kiváló Hőállóság | 15%-kal magasabb, mint a 4032 | Szabvány | Erős fokozás, nitro, versenyalkalmazások |

A legtöbb utcai teljesítményre épülő motorépítésnél és kismértékben fejlesztett motornál a 4340-es rúd és a 4032-es dugattyú kiváló ár-érték arányt és megbízhatóságot nyújt. Ha komolyabb pályafutásra vagy jelentős teljesítménynövelésre szánt űrtartalomgyártású motort tervez, akkor a 300M rudak és 2618-as dugattyúk használata biztosítja a szükséges biztonsági tartalékot. Illessze anyagválasztását teljesítménycéljaihoz, és belső alkatrészeket kap, amelyek hosszan túlélnek az első dinamométeres tesztnél.

Az anyagminőségek tisztázása után a következő lépés annak pontos ismerete, mit kell ellenőrizni egy űrtartalomgyártmány megvásárlása előtt – ami elvezet minket ahhoz a tényleges ellenőrzőlistához, amit eddig kerestél.

A teljes ellenőrzőlista űrtartalomgyártmányokhoz

Kiválasztotta az anyagminőségeket, és megértette, miért fontosak az űrtartalmú alkatrészek. Most eljött a döntő lépés, amely elválasztja a sikeres szereléseket a költséges hibáktól: minden egyes alkatrész ellenőrzése, mielőtt bekerülne a motorba. Ez az Ön által keresett nyomtatható ellenőrzőlista – egy alkatrészről-alkatrészre szóló ellenőrzési útmutató, amely biztosítja, hogy azt kapja, amiért fizetett.

Soha ne feltételezze, hogy egy űrtartalmú alkatrész helyes pusztán azért, mert egy márkás dobozban érkezett. Ellenőrizze az anyagminősítéseket, a súlyegyezést, a felületminőséget és a méretpontosságot, mielőtt bármilyen belső motoralkatrészt felszerelne. Egy figyelmen kívül hagyott hiba tönkreteheti az egész forgó szerkezetet.

Dugattyú-ellenőrzési pontok

A motor dugattyúalkatrészeit gondosan meg kell vizsgálni a felszerelés előtt. A Cat motorvizsgálati irányelvek szerint a szemrevételezés során azonosítani kell a jellemző kopási mintákat és meghibásodási jeleket az egyes dugattyúk több helyén is. Íme, mit kell ellenőrizni:

- Anyagok tanúsítványozása: Kérjen dokumentációt az ötvözet pontos megnevezésével (2618 vagy 4032). A megbízható gyártók hitelesített tanúsítványokat adnak a kémiai összetételről és a mechanikai tulajdonságok ellenőrzéséről.

- Súlykiegyensúlyozás: Egy dugattyúkészlet minden darabjának tömege 1–2 gramm erejéig megegyező legyen. Kérje meg szállítóját a dokumentált tömegadatokra – ennél nagyobb eltérés forgalomszám-növekedéskor egyensúlytalanságot okoz.

- Felső rész állapota: Ellenőrizze a dugattyú felső felületét gépelési nyomok, pórusosság vagy felületi hibák szempontjából. A kupola vagy mélyedés egységesen legyen megmunkálva, esetleges esztergagép rángás vagy egyenetlenség nélkül.

- Gyűrűhorony pontossága: A gyűrűhoronyt pontos mélységben és szélességben kell kimunkálni. Új gyűrűszelettel ellenőrizze a horonyszabadjátékot – könnyen csúsznia kell, túlzott lazaság nélkül.

- Csuklóbefogás felülete: A csapszeg-befogás sima, finoman köszörült felületű legyen. Keressen karcolásokat, elszíneződést vagy gépi hibákat, amelyek korai kopást okozhatnak.

- Szoknya bevonat: Sok kovácsolt dugattyúnak a szoknyarészen anti-súrlódási bevonat található. Ellenőrizze, hogy a bevonat egyenletesen legyen felhordva, ne legyenek csupasz foltok vagy hámlás.

- Méretei pontosság: Mérje meg a dugattyú átmérőjét mikrométerrel a szoknyarésznél. Hasonlítsa össze az értékeket a gyártó előírásaival – a 0,0005 hüvelyelnél nagyobb eltérés minőségi problémára utal.

Hajtórúd minőségi jellemzői

A hajtórudak hatalmas erőket továbbítanak a dugattyúktól a forgattyús tengelyig. Használjon akár szabványos I-alakú kialakítást, akár villás és pengeszerű hajtórudat V-motoros alkalmazásokhoz, ezek az ellenőrzési pontok mindig érvényesek:

- Anyagdokumentáció: Erősítse meg a 4340 vagy 300M acél tanúsítványát hőkezelési jegyzőkönyvekkel együtt. A dokumentációnak tartalmaznia kell a szakítószilárdsági vizsgálat eredményeit is, mivel az ötvözött acél kovácsolatok akár 1000 N/mm²-es szakítószilárdságot is elérhetnek a besoroló társaságok szabványai szerint .

- Súlykiegyensúlyozás: A teljes rúd tömege, valamint a nagy vég és a kis vég tömegkiegyensúlyozása a készleten belül 1 grammnál kisebb eltéréssel kell, hogy megegyezzen. A nem egymáshoz illő rudak rezgéseket okoznak, amelyek magas fordulatszámnál felerősödnek.

- Gerincvizsgálat: Ellenőrizze a hajtórudat felületi repedések, kovácsolási hibák vagy megmunkálási hibák szempontjából. Húzza végig körmét mindkét oldalon – bármilyen szabálytalanság esetén el kell utasítani.

- Csavarminőség: Győződjön meg arról, hogy ARP vagy egyenértékű rögzítőelemek kerültek-e mellékelésre a megfelelő nyomatékspecifikációkkal. Az általános csavarok katasztrofális meghibásodáshoz vezethetnek.

- Nagy végű furat kerekessége: A rúdfej tökéletesen illeszkednie kell. A csavarokat a megadott nyomatékra meghúzva mérje meg a furat átmérőjét több irányban is – 0,0002 hüvelyelnél nagyobb eltérés a helytelen megmunkálás jele.

- Kis végű csapágybélés: Ha bronz bélés van beépítve, ellenőrizze a megfelelő préselést és az olajfuratok igazítását. A bélésnek egy síkban kell lennie a rúd felületével.

- Feszített sugározás ellenőrzése: A minőségi kovácsolt rudak feszített sugározáson mennek keresztül a fáradási ellenállás érdekében. A felületnek egyenletes matt szerkezetűnek kell lennie – a csillogó pontok hiányzó területekre utalnak.

Főtengely-ellenőrzési kritériumok

A forgattyúshaft a belső égésű motor alkatrészeinek alapvető eleme. A besorolási szabványok kiterjedt tesztelést írnak elő, beleértve az ultrahangvizsgálatot, repedésvizsgálatot, valamint a lekerekítések és olajfúrások szemrevételezését. A kézbesítés elfogadása előtt ellenőrizze:

- Anyagok tanúsítványozása: Szerezze be a dokumentációt, amely igazolja a 4340-es vagy darabacél (billet steel) kovácsolt anyagot megfelelő hőkezeléssel. A szén-mangán acél kovácsolatok húzószilárdsága normalizált és edzett változatoknál 400–700 N/mm² között kell legyen.

- Fekvéshüvely Felületminősége: A fő- és hajtókar-fekvéshüvelyek felületi érdessége 15–20 Ra (mikroinch) legyen. Túl sima felület nem tartja meg az olajfilmet; túl érdes felület csapágykopást okoz.

- Lekerekítési Sugár Egyenletessége: A forgattyúshaft lekerekítései (ahol a fekvéshüvelyek találkoznak az ellensúlyokkal) egységes sugarúak és sima átmenetűek legyenek. Ezen a területen fellépő feszültségkoncentráció meghibásodáshoz vezethet.

- Olajfúrások Lejtése: Az olajátvezetések megfelelően lekerekítettek (lejtősek) és letöröltek (deburred) legyenek. Éles élek sérülést okoznak a csapágyakon, és akadályozzák az olajáramlást.

- Ellensúlyok Kiegyensúlyozása: Kérjen dokumentációt, amely igazolja, hogy a hajtótengelyt az Ön által megadott ellensúlyra hangolták. A tipikus tűrés 1–2 grammon belül van.

- Méretek ellenőrzése: A főtengely és a hajtókar-csapszeg átmérőjének meg kell egyeznie az előírt specifikációkkal 0,0005 hüvelyen belül. A löketmérés megerősíti, hogy a megfelelő hajtótengelyt kapta meg.

- Mágneses részecskés vizsgálat: Magas teljesítményű alkalmazások esetén kérjen MPI-dokumentációt, amely megerősíti, hogy nincsenek felületi vagy alatti repedések.

Csatlócsavarok és rögzítőelemek ellenőrzése

A motor belseje csak annyira erős, amennyire az őket összetartó csavarok. Ne hagyja figyelmen kívül ezeket a kritikus elemeket:

- Hajtókar-csavar specifikációk: Ellenőrizze, hogy az ARP vagy azzal egyenértékű minősítés megfelel-e az alkalmazásának. A szabványos ARP 2000 csavarok többségükre elegendők; az L19 vagy Custom Age 625+ extrém alkalmazásokhoz alkalmas.

- Főtengely-csavarszeg minősége: A főtengely-csavarszeghez anyagminősítési igazolás és megfelelő nyomaték/nyúlási értékek tartozzanak.

- Fejcsavarszeg minősége: Erősítse meg, hogy a csavarszeg hossza és a menetbe fogás illeszkedik a blokkhoz és a fejhez.

- Megfelelő kenőanyag: A rögzítőelemekhez a gyártó által előírt szerelési kenőanyagot kell használni. A molibdén paszta és az ARP Ultra-Torque különböző nyúlási értékeket eredményez.

- Menetállapot: Ellenőrizze minden menet sérülését, keresztezett menetet vagy hiányos vágást. Gombózza el kézzel egy anyát – bármilyen ellenállás problémára utal.

Nyomtassa ki ezt az ellenőrző listát, és vigye el a beszállítójához vagy a gépműhelybe. Jegyezze fel minden mérést és minősítést, mielőtt bármely alkatrészt a blokkba helyezne. Ez az ellenőrzési folyamat időigényes, de végtelenül olcsóbb, mint egy szétszóródott motor újraépítése.

Most, hogy tudja, mit kell ellenőrizni, a következő kérdés az: milyen teljesítményszintnél szükségesek valójában az öntött belső alkatrészek? Állapítsuk meg azokat a küszöbértékeket, amelyek meghatározzák, mikor válik kötelezővé a frissítés ahelyett, hogy opcionális lenne.

Teljesítményküszöb-irányelvek különböző építési célokhoz

Ellenőrizted az alkatrészeket, és érted az anyagminőségeket – de itt jön a millió dolláros kérdés: valóban szükséged van kovácsolt belső alkatrészekre a felépítésedhez? A válasz nem egyetemes. Mit tesznek a turbófeltöltők egy olyan motorral, amelyet eredetileg természetes töltésű üzemre terveztek? Exponenciálisan megnövelik a terhelést. Egy 400 lóerős természetes töltésű motor alapvetően más terhelésnek van kitéve, mint egy 400 lóerős turbós motor, amely 15 psi töltőnyomással üzemel.

Az előzetes határértékek megértése még mielőtt pénzt költenél turbókitre vagy belső alkatrész-frissítésekre, megóv a két költséges hibától: túl gyenge motorépítéstől, amely a teljesítménymérőn robban szét, illetve túl erős felépítéstől egy utcai jármű esetében olyan versenyalkatrészekkel, amelyekre nincs szükség.

Teljesítményhatárértékek természetes töltésű motorokhoz

A természetes töltésű motorok a legkevésbé érzékenyek a gyári alkatrészek tekintetében. Mivel nincs kényszerített töltés, amely fokozná a hengernyomást, így nagyobb tartalék áll rendelkezésre az alkatrészek meghibásodása előtt. Ugyanakkor a „nagyobb tartalék” nem azt jelenti, hogy korlátlan – különösen akkor nem, amikor az fordulatszám emelkedik.

A ZZPerformance , különböző platformokon a gyári alkatrészek bizonyos teljesítményhatárig bírják a terhelést, mielőtt problémák lépnének fel. Az L67 és L32 szuperchargerrel ellátott 3800-as motorok 500+ lóerőt képesek elviselni megfelelő átalakítások mellett, míg a természetes töltésű L26 körülbelül 400 lóerőig bírja, e felett a hajtórúd válik gyenge ponttá. A 2,0L LSJ Ecotec 400–450 lóerőt képes elviselni gyári alkatrészekkel, de a 2,4L LE5 (2008+) bizonyos körülmények között már a 200-as lóerők felső tartományában is meghajlítja a hajtórudakat.

A minta egyértelművé válik: a modern motorok többségének gyári alkatrészei körülbelül 75–100%-kal haladják meg a gyári teljesítményt, mielőtt a fáradtság aggályokat vetne fel. Ha egy természetes töltésű motort a gyári teljesítmény 150%-ára terhelünk, akkor minden indítással a szerencsére bízzuk magunkat.

A biztonsági tartalék csökkentésének fő okai az NA építésű motoroknál:

- Folyamatosan Magas Fordulatszámú Üzemeltetés: A 7000 fordulat/perc feletti használat jelentősen növeli a hajtórúd és a dugattyú terhelését

- Aggresszív vezérlőemelvény-profilok: A nagyobb szelephézag további terhelést jelent a szelepvezérlés számára

- Nitrogén-oxid befecskendezés: Már a 75 lóerős készletek is olyan mértékben növelik a hengerbelső nyomást, amit sok gyári hajtórúd nem bír el

- A motor életkora és futott kilométerei: A fáradási ciklusok felhalmozódnak – egy 150 000 km-es motor kevesebb tartalékkal rendelkezik, mint egy újabb egység

Kényszertöltés követelményei

Itt válik komollyá a helyzet. Amikor megtanulja, hogyan szereljen turbót vagy kompresszort egy 350-es Chevy kisblokkhoz, a töltőnyomás lesz a döntő tényező – de a nyers PSI értékek önmagukban nem mondják el az egész történetet.

A MotorTrend , a boost funkciója teljesítményszorzóként működik, nem pedig abszolút mutatóként. A képlet (növelt lóerő = szívó motor lóereje × (boost psi / 14,7 + 1)) azt mutatja, hogy egy 350 LE-es szívó 5,0L motor elméletileg megkétszereződhet 700 LE-re 14,7 psi nyomással. 7,35 psi-nál körülbelül 525 LE-t kapunk – ez 50%-os növekedés. Ugyanakkor ugyanez a 7,35 psi egy 300 LE-es alapmotorra alkalmazva csupán 450 LE-t eredményez.

Ez azért fontos, mert a turbó által termelt teljesítmény növekedése teljes mértékben attól függ, milyen kiindulási pontból indulunk. Egy 5vz fe turbó készlet egy gyári 3,4L Toyota V6-on enyhe töltéssel 80–100 LE-t is hozzáadhat. Ugyanakkor ugyanezen töltési szintek alkalmazása egy felújított stroker motoron 200 LE feletti teljesítményt is produkálhat – arányosan magasabb terheléssel minden alkatrészre nézve.

A MotorTrend tesztje ezt drámaian bemutatta:

- Gyári 5,0L 7 psi-nál 391 LE és 471 lb-ft nyomatékot produkált

- Átalakított 5,0L 7 psi-nál 601 LE és 570 lb-ft nyomatékot produkált

- 363-as stroker 14 psi-nál meghaladta az 1000 LE-t – duplája a gyári motornak azonos töltés mellett

A lényeg? A teljesítményfokozás költségei közé beletartoznak az alkatrészek, amelyek megfelelnek a teljesítménycéljainak. Súlyos töltési nyomás alkalmazása gyári alkatrészekkel hamis megtakarítás.

Univerzális teljesítmény- és töltési küszöb referenciák

Az alábbi táblázat univerzális keretet nyújt arra vonatkozóan, hogy mikor válnak szükségessé a hengerblokk belső alkatrészeinek edzett változatai. Ezek a küszöbértékek a legtöbb modern négyhengeres és V8-as motorcsaládra érvényesek, bár mindig ellenőrizze motortípusának konkrét határértékeit.

| Felépítés típusa | Teljesítményszint (WHP) | Turbónyomás | Gyári belső alkatrészek alkalmassága | Ajánlott frissítések |

|---|---|---|---|---|

| Szívó utcai | 350 WHP alatt | N/A | Általában biztonságos megfelelő beállítással | Minőségi rögzítőelemek, kiegyensúlyozott szerelés |

| NA Teljesítmény | 350-450 | N/A | Korlátozott – az erőforrás típusától függ | Kovácsolt dugattyúk ajánlottak |

| NA Verseny/Magas fordulatszám | 450+ | N/A | Nem ajánlott | Teljes kovácsolt forgóalkatrész-készlet |

| Enyhe töltés | 300-400 | 5-8 psi | Elfogadható a legtöbb platformon | Kovácsolt dugattyúk, ARP alkatrészek |

| Mérsékelt töltés | 400-550 | 8–14 psi | Magas a hajtórúd-törés kockázata | Minimum edzett dugattyúk és hajtórudak |

| Magas töltet | 550-750 | 14–22 psi | Biztos törés | Teljesen edzett forgó egység, feljavított blokk |

| Extrém töltet | 750+ | 22+ psi | Azonnali megsemmisülés | Öntött/kovácsolt minden alkatrész, bélelt blokk |

| Nitro (75-150 löket) | +75-150 LE | N/A | Gyári hajtórúd általában elsőként hibásodik meg | Kovácsolt hajtórúd kötelező, dugattyúk ajánlottak |

| Nitro (200+ löket) | +200+ LE | N/A | Katasztrofális kockázat | Teljes kovácsolt forgóegység szükséges |

A 400 LE-s Döntési Pont

Az ipari egyetértés szerint a 400 kereken mért lóerő a kritikus határ, aminél az űrtartalom belső alkatrészei áttérnek a „jó lenne, ha lenne” kategóriából az „elengedhetetlen biztosíték” szintre. A MAPerformance szerint az űrtartalmú dugattyúk ideálisak a közepes teljesítményű, 400–600 LE-es motorokhoz, ahol a 2. fokozatú kialakítás rövidebb szoknyával és nagyobb csapágydobozokkal rendelkezik, így alkalmas magas teljesítményű, nagy nyomással működő alkalmazásokra.

400 kLÓ alatt a megfelelően karbantartott gyári forgóalkatrészek többnyire kibírják a megfelelő hangolással és minőségi kiegészítő módosításokkal. 400 kLÓ felett – különösen turbófeltöltéssel vagy nitroossal – olyan alkatrészekre fogadunk, amelyeket soha nem terveztek ilyen terhelésre.

Mi a helyes stratégia? Építsd fel a célzott teljesítményszintre, plusz egy 20%-os biztonsági tartalékkal. Ha például 500 kLÓ-t céloztál meg, olyan alkatrészeket válassz, amelyek 600+ LÓ-ra vannak méretezve. Ez a tartalék figyelembe veszi a detonációs eseményeket, agresszív beállítási próbákat, valamint azt az elkerülhetetlen „még egy húzás” gondolkodásmódot, amely veszélybe sodorja a motort.

A teljesítményszintek meghatározása után a következő kritikus szempont annak biztosítása, hogy az űrtartalom-alapú alkatrészek megfelelően együttműködjenek – mivel az illesztetlen alkatrészek olyan problémákat okoznak, amelyeket semmilyen anyagerősség nem tud legyőzni.

Alkatrész-kompatibilitás és hézagszabványok

Kiválasztotta a megfelelő anyagokat, és ellenőrizte, hogy alkatrészei megfelelnek-e a minőségi előírásoknak. Ám itt jön egy tény, amely sok építőt váratlanul ér: tökéletesen gyártott alkatrészek is tönkretehetik a motort, ha nincsenek összeillőek, vagy helytelen hézagokkal vannak felszerelve. Akár vasblokkot használ alumíniumblokkal szemben, akár egy stroker 283-as forgattyús csere esetén dolgozik, vagy akár egy 5.7 Vortec hosszú blokkot épít alapanyagból, az alkatrészek kölcsönhatásának megértése dönti el, hogy motorja sikeres lesz-e vagy sem.

A belsőégésű motor egy olyan ökoszisztéma, ahol minden méret befolyásolja a másikat. Hibás hézagok esetén az indításkor beragadhatnak a dugattyúk, vagy terhelés alatt elfordulhatnak a csapágyak. Nézzük meg részletesen azokat a kritikus méreteket, amelyekre az összeszerelés megkezdése előtt szükség van.

Alkatrész-összeillés alapjai

A Diamond Racing , a motor belseje egy változékony ökoszisztéma, ahol minden alkatrész közvetlenül befolyásolja a másikat. A hajtókar hossza, a főtengely lökéte és a dugattyú sűrítési magassága három olyan változó, amelyeknek tökéletesen kell együttműködniük. Íme az alapvető összefüggés, amit értened kell:

Blokkmagasság = ½ Löket + Hajtókar hossza + Tengelykapocs-magasság

Mivel a blokkmagasság rögzített (a fedél felületének megmunkálása csak szűk határokig módosítható), bármelyik változó megváltoztatása a többi érték módosítását kényszeríti ki. Hosszabb löketű főtengelyt választasz? Ekkor rövidebb hajtókarokra vagy alacsonyabb sűrítési magasságú dugattyúkra lesz szükséged, hogy megmaradjon a megfelelő fedélhézag.

Fontolja meg a gyakorlati következményeket:

- Rövidebb hajtókarok gyorsabb dugattyúmozgást eredményez a FTÜ-től, gyorsabban növelve a henger térfogatát, így javul a gázpedál-reakció – ideális gyakori gázkésleltetésű alkalmazásokhoz

- Hosszabb forgattyús rúd általában rövidebb, könnyebb dugattyúkat igényel, amelyek a gyűrűsorozatot magasabbra helyezik, és csökkentik a rezgő tömeget – ez az elrendezés előnyös nagy fordulatszámú, természetes töltésű motoroknál

- Villás és lapos forgattyús rúd a V-motorokban ezek az elrendezések speciális dugattyúeltolásokat és rúdtappantyú-szélességeket igényelnek, amelyek pontosan illeszkedniük kell egymáshoz

A teljesítményorientált építészetben általánosan elfogadott gyakorlat a blokk nullás lefejtése, amikor a dugattyú teteje pontosan egy síkban van a blokk felületével a FTÜ-ben. Ez szükségessé teszi a megfelelő tömített fejtompa vastagságának kiválasztását a dugattyú-fej közötti hézag szabályozására. A legtöbb teljesítményfej-tompa 0,039–0,042 hüvelykre sűrül össze, míg acél forgattyús rúd esetén a minimális dugattyú-fej közötti hézag 0,035 hüvelyk.

Amikor dugattyúkat rendel, közölje a hajtókar hosszát és a lökethosszt a szállítóval. Ő kiszámíthatja a szükséges sűrítési magasságot, és ellenőrizheti, hogy a gyűrűcsomag elhelyezése nem ütközik-e a szelepkivágásokkal – ez egy kritikus szempont, amit könnyű figyelmen kívül hagyni, amíg már túl késő nem lesz.

Kritikus hézag-előírások

A kovácsolt alkatrészek hő hatására másképpen tágulnak, mint az öntött darabok, így az alkalmazástól függően más hézagértékek szükségesek. A Summit Racing kovácsolt dugattyú irányelvei szerint a dugattyú-fal közötti hézag a furat méretétől és az alkalmazás intenzitásától függ.

Dugattyú-fal közötti hézagértékek

Ezek az előírások kovácsolt dugattyúkra vonatkoznak, ahol a hengerek megfelelően fel lettek készítve hengeresztergáló kövekkel a megfelelő felületi érdesség elérése érdekében:

- Utcai, természetes töltésű (3,500"-4,100" furat): 0,0025-0,0035 hüvelyk

- Utcai, természetes töltésű (4,100" feletti furat): .0035-.0045 hüvelyk

- Utcai nitrogén vagy kompresszoros (3,500"-4,100" hengerátmérő): .0035-.0045 hüvelyk

- Utcai nitrogén vagy kompresszoros (4,100"+ hengerátmérő): .0045-.0055 hüvelyk

- Versenyautó benzines (3,500"-4,100" hengerátmérő): .0040-.0060 hüvelyk

- Versenyautó benzines (4,100"+ hengerátmérő): .0050-.0070 hüvelyk

- Drag verseny kompresszoros vagy nitrogénes (3,500"-4,100" hengerátmérő): .0050-.0080 hüvelyk

- Szupercharger vagy nitro (4,100"+ furat): 0,0060–0,0090 hüvelyk

Figyelje meg a mintát: a töltött és nitros rendszerek lényegesen lazább hézagtartományt igényelnek, hogy helyet biztosítsanak a hőtágulásnak extrém hőterhelés alatt. Utcai méretekkel üzemeltetni dragautót nitrossal olyan, mintha a dugattyúk beszorulását kérnénk.

Csapágyhézag előírások

A K1 Technologies a hagyományos csapágyhézag-szabvány a tengelyátmérő hüvelykenkénti 0,001 hüvelyk volt. Egy tipikus kisblokkos Chevy 2,200 hüvelyk-es hajtókar-csapágyhoz körülbelül 0,0022 hüvelyk hézag szükséges, sok gyártó azonban biztonsági tényezőként további 0,0005 hüvelyket ad hozzá – így ez 0,0027 hüvelyk.

De erre a „hüvelykujj-szabályra” alkalmazásfüggő korrekció szükséges:

- Utcai / enyhén teljesítményfokozott hajtókar-csapágyak: 0,0020–0,0025 hüvelyk

- Utcai / enyhén teljesítményfokozott főtengely-csapágyak: 0,0020–0,0025 hüvelyk

- Pályára szánt / hétvégi versenyautók hajtókar-csapágyai: .0025-.0028 hüvelyk

- Strip/Weekend Warrior főcsapágyak: .0025-.0030 hüvelyk

- Teljes verseny rúdcsapágyak: .0028-.0032 hüvelyk

- Teljes verseny főcsapágyak: .0030-.0035 hüvelyk

Miért használnak a versenyalkalmazások nagyobb hézagtartományt? Növekedett olajáramlás miatt. A szélesebb hézagok több olajmennyiség áthaladását engedik a csapágy mellett, segítve ezzel a hőmérséklet szabályozását tartós nagy terhelés alatt. A hátrány a teherbírás csökkenése – ami kevésbé számít, ha úgyis események között végeznek javítást.

A hézag kiegyensúlyozása

A K1 Technologies hangsúlyozza, hogy a csapágyhézag egyensúlyozási feladat három tényező között: teherbíró képesség, olajáramlás mennyisége és helyi csapágyhőmérséklet között. A szűkebb hézag növeli a teherbírást, mivel a terhelést szélesebb csapágyfelületre osztja el – akár a hótaposó, amely elosztja a súlyt. Azonban a csökkentett hézag korlátozza az olajáramlást, emelve a csapágy hőmérsékletét.

A hézagtávolságok mérésekor használjon olyan mikrométert, amely 0,0001 hüvelyk pontosságú. Állítsa be a szondás furatmérőt a csapátmérőre, majd mérje meg a csapágyhézagot igaz függőleges helyzetben, a csavarokat előírt nyomatékra meghúzva. Terhelés alatt az elméleti 0,001 hüvelyk oldalankénti hézag a terhelt oldalon akár 0,0002 hüvelykig összenyomódik, míg a szemközti oldal majdnem 0,002 hüvelyknyire kinyílik – így minden fordulatnál helyet teremtve az új olajnak.

Gyűrűvégi hézag előírások

A gyűrűvégi hézagot a furatátmérőre alkalmazott hézagtényező szorzásával számítják ki. A Summit Racing ezeket a tényezőket adja meg kovácsolt dugattyús alkalmazásokhoz:

- Utcai, természetesen szívó: Furat × 0,0040 (Példa: 4,000" furat = 0,016" minimális hézag)

- Utcai nitrogénnel vagy kompresszorral töltött: Furat × 0,0050

- Verseny, benzinüzemű: Furat × 0,0040

- Verseny, kompresszoros vagy nitrogénes: Furat × 0,0050

- Tengeri természetes töltésű: Furat × 0,0040

- Tengeri szupercharger-es: Hengerátmérő × 0,0045

Ezek a minimális hézagok. A gyűrűhézag hiánya miatt a gyűrű végei hő hatására összeérhetnek, ami eltörheti a gyűrűt vagy karcolhatja a hengerek falát. Ha kétségei vannak, inkább a nagyobb méretre tartsa magát.

A megfelelő hézagok beállítása pontos mérést és objektív értékelést igényel az adott alkalmazás tekintetében. Egy utcai autó, amelyet időnként versenypályára is használnak, más specifikációkat igényel, mint egy kizárólag dragcélra használt jármű. Illessze a hézagokat a tényleges használathoz – ne a vágyott teljesítménycélokhoz –, és az öntött alkatrészek megbízhatóságot fognak nyújtani, amit meg is érdemelnek.

Miután tisztában van az összeillési és hézagméretek kérdésével, a következő fontos szempont a forrázott alkatrészek túléléséhez szükséges támogató módosítások. A belső alkatrészek fejlesztése nélkül az olajrendszer, hűtés és üzemanyag-ellátás frissítése nélkül drága meghibásodások kockázata jelentkezik.

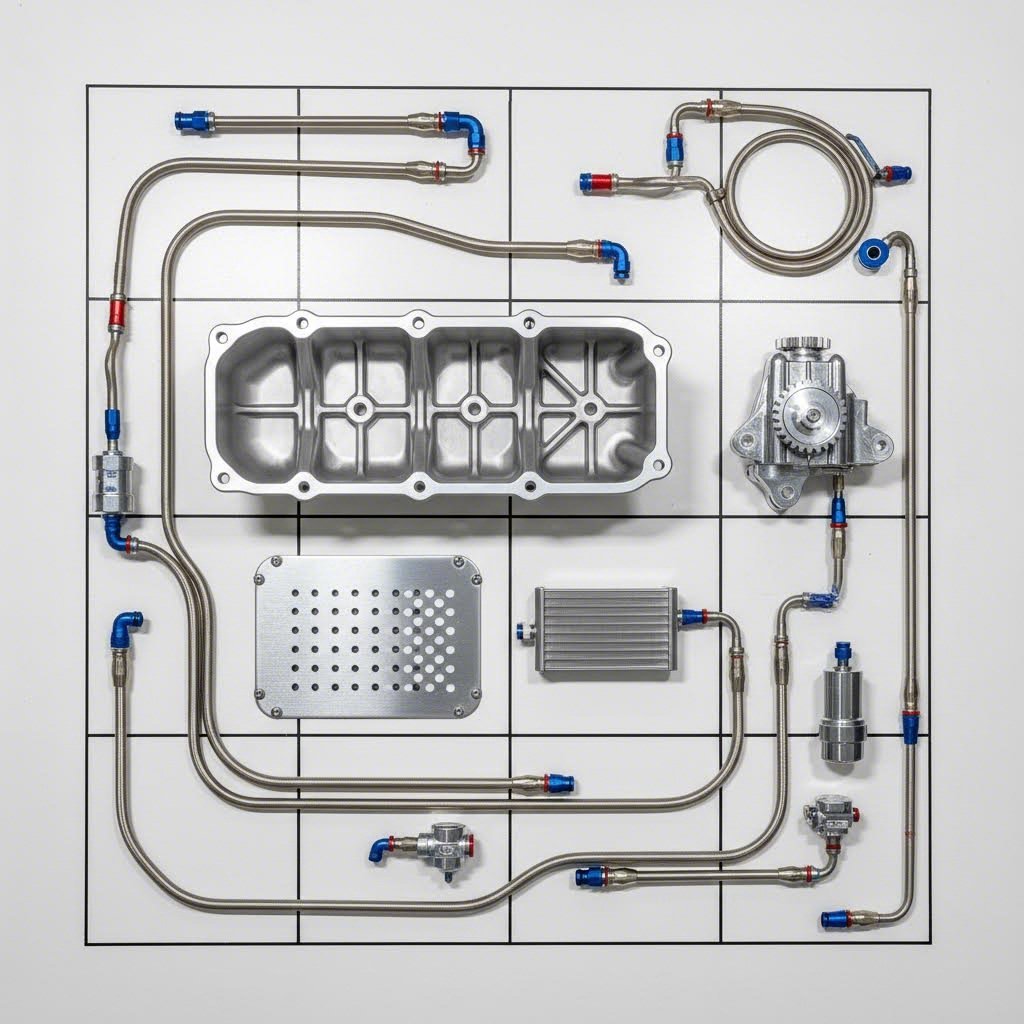

A forrázott alkatrészekhez szükséges támogató módosítások

Itt egy fájdalmas igazság, amit sok építő keményen megtanul: a kovácsolt alkatrészek önmagukban nem garantálják a túlélést. Telepítheti a pénzért kapható legdrágább dugattyúkat és hajtókarokat, de megfelelő támogató motor módosítások nélkül ez a befektetés az első erőteljes terhelés után tömör fémmé válik. A forgó egység csak annyira erős, mint amennyire az azt ellátó és védő rendszerek.

Gondolja végig így – telepítené egy sorozatféket kapott autóba az 1000 lóerős motort? Ugyanez a logika érvényes a motorfrissítésekre is. Olajrendszerének, hűtőteljesítményének, üzemanyag-szállításának és csatlakozók minőségének egyaránt arányban kell lennie a teljesítménycéljával. Nézzük végig a prioritás szerinti motor módosításokat, amelyek elválasztják a sikeres felépítéseket a katasztrofális meghibásodásoktól.

Olajrendszer-frissítések kovácsolt motorokhoz

A Engine Builder Magazine , a kenőrendszer vitathatatlanul az egyik legfontosabb motorrész. A kenőolaj többet tesz, mint csökkenti a súrlódást – keneti a csapágyakat, hűti a melegedő részeket, és puhítja a nagy terhelés alatt álló felületeket. Extrém G-erők, fordulatszámok és hőmérsékletek hatására a kenőrendszer helytelen kialakítása esetén a kifordulás, habképződés, légtartalom növekedése és nyomásingadozás katasztrófához vezethet.

Itt jön a lényeg: egy olajszivattyú áramlást biztosít, míg a motor belső hézagai határozzák meg a nyomást. Ahogyan a hézagokra vonatkozó szakaszban tárgyaltuk, az űrtartalmú motoroknál általában lazább csapágyhézagokkal dolgoznak, hogy növeljék az olajáramlás mértékét. Ez azt jelenti, hogy a gyári olajszivattyú esetleg nem képes elegendő térfogatáramot biztosítani ahhoz, hogy biztonságos nyomást tartsanak fenn magas fordulatszámon.

- Nagy teljesítményű olajszivattyú: A szélesebb csapágyhézagok vagy további kenési funkciók, mint például a dugattyúsugárzók, nagyobb térfogatú szivattyút igényelnek. Túl kis szivattyú alacsony nyomást és a hidrodinamikus kenés elvesztését eredményezi – az olajfilmet, amely megakadályozza a fémtől-fémig terjedő érintkezést. A legtöbb kovácsolt kisblokkos felépítésnél a nagy teljesítményű szivattyúra való áttérés kötelező.

- Bafflerendszeres olajteknő: Az olajteknőn belüli olajszabályozás ugyanolyan kritikus, mint a kapacitása. Az úti versenyalkalmazások minden irányban oldalirányú erőket tapasztalnak, míg a dragversenyek folyamatos gyorsítóterhelést jelentenek. A bafflerek, csapdák és irányított vezérlőpanelek az olajat a szívónál tartják. A T-alakú teknőtervezések növelik a térfogatot anélkül, hogy földeléssel kapcsolatos problémákat okoznának – különösen népszerű a Chevy 350-es és a hosszúcsöves kipufogók esetén 350-es kisblokkos szereléseknél, ahol a teknő mélysége korlátozott.

- Szelepzsindely: Az Engine Builder Magazine szerint a szivattyúkoszorúk eltávolítják az olajat a forgó főtengelyről, és visszairányítják a karterbe, csökkentve ezzel a járulékos veszteségeket. A rácsos koszorúk kiválóan alkalmasak az olajfilm eltávolítására a főtengelyről, míg a lamellás koszorúk erősebb akadályt jelentenek extrém alkalmazásokhoz, mint például az országúti versenyzés. Mindkét esetben mérhető teljesítménynövekedés jár együtt a megbízhatóság javulásával.

- Feljavított szívócső: A legtöbb szívócső 5/8"-es csövet használ, bár néhány modell 3/4"-esre vált a magasabb fordulatszámot és nagyobb térfogatot szolgáló szivattyúk támogatásához. A cső átmérője közvetlenül befolyásolja a kavitációs kockázatot – csak annyi olajot lehet szívni, amennyit a légköri nyomás enged. Tartsa meg a 3/8" és 1/2" közötti távolságot a szívócső és a kartermély között.

- Olajakkumulátor (opcionális): Pályára szánt alkalmazásokhoz az Accusump-stílusú akkumulátor további olajat tárol nyomás alatt, és azonnal kibocsátja, amint az motor nyomásesést észlel. Ez az olajlöket megelőzi a kopást és a forró pontok kialakulását, amelyek még rövid idejű áramláscsökkenés során is felléphetnek erős kanyarodás vagy lassítás közben.

Támogató szerelvények követelményei

Az olajrendszer felújításán túl több másik kritikus motorfelújítási kategóriát is figyelembe kell venni a mérőházas első futtatása előtt. Ezek a módosítások az erőszinttel arányosan változnak – egy 450 lóerős utcára használt autónak más alkatrészekre van szüksége, mint egy 800 lóerős versenyautónak.

- ARP hengerfejcsavarok: A nagyobb teljesítmény jelentősen megnövekedett hengernyomást eredményez. Ez a plusz erő miatt a hengerfejek kissé elmozdulhatnak a blokktól, ami fej tömítés meghibásodásához vezethet. A gyári hengerfej csavarok nyúlásra készültek, és csak a gyári teljesítményszintig biztosítanak megfelelő rögzítést. Az ARP csavarok konzisztensebb és pontosabb szorítóerőt biztosítanak, így megbízhatóan rögzítik a hengerfejet a blokthoz extrém turbó vagy nitro terhelés esetén is. A szükséges szorítási nyomaték az alkalmazástól függ – az ARP 2000 anyag a legtöbb építéshez elegendő, míg az L19 vagy Custom Age 625+ extrém igénybevételű alkalmazásokhoz ajánlott.

- Hajtórudas csavarok cseréje: A hajtórudas csavarok minden motortengely-fordulatnál hatalmas húzófeszültségnek vannak kitéve. Ahogy azt a Crawford Performance , a 4340-es krom-molibdén acélból készült nagy szilárdságú rudas csavarokra való áttérés biztosítja a szükséges kiváló fogóerőt, amely magas fordulatszámon is megbízhatóan tartja a rudas sapkákat. Ez elengedhetetlen minden komoly motorátalakításnál.

- Főcsapágy csavarok: Nagy nyomaték hatására a főcsapágy sapkák elmozdulhatnak, ami csapágyhibához vezet. Az ARP főcsapágy csavarok a megfelelő nyomaték- és megnyúlási értékekkel megakadályozzák a sapkák mozgását, és biztosítják a hajtótengely igazolását. Mindig használjon gyártó által előírt összeszerelési kenőanyagot – a molibdén paszta és az ARP Ultra-Torque különböző megnyúlási értékeket eredményez azonos nyomatéknál.

- Teljesítményorientált csapágyak: A nagy teljesítményű motorok növekedett terhelése és hőmérséklete gyorsan túlterheli a gyári csapágyakat. A teljesítményorientált csapágyak kiválóbb anyagokból készülnek, szigorúbb tűrésekkel, így ellenállóbbak az extrém igénybevételnek. A Clevite H-sorozata és a King Racing csapágyak gyakori választások kalapácsolt motorépítéseknél.

Üzemanyag-rendszer figyelembevétele

Több teljesítményhez több üzemanyag szükséges – ezen a valóságon nem lehet túllépni. Amikor egy 350 Chevy vagy bármilyen teljesítményfokozó üzemanyag-befecskendező rendszert frissít, az elégtelen üzemanyag-szállítás szegényes keveréket eredményez, amely még a legerősebb, kovácsolt alkatrészeket is tönkreteszi.

- Nagy átfolyású üzemanyagszivattyú: A gyári üzemanyagszivattyúk általában a gyári teljesítményt és további 20–30%-ot támogatnak. E küszöb felett már szegényes keverék kialakulása fenyeget nagyobb töltet vagy magas fordulatszám mellett. Illessze a szivattyú átfolyási kapacitását az injektorok igényéhez a cél lóerőnél.

- Fejlesztett befecskendezők: A nagyobb befecskendezők pontosan azt az üzemanyag-mennyiséget juttatják be, amelyre motorja nagyobb töltet mellett szüksége van. Számítsa ki az injektor méretét a cél lóerő, a fajlagos üzemanyag-fogyasztás és a kívánt üzemi ciklus (általában maximum 80%) alapján.

- Üzemanyag-sín és csövek: A nagy átfolyású befecskendezők megfelelő üzemanyag-ellátást igényelnek. A nagyobb üzemanyag-sínekre és -8 AN szállítócsövekre való áttérés megelőzi a nyomásesést az injektoroknál, amely hengerenkénti üzemanyag-elosztási problémákat okozhat.

- Állítható üzemanyagnyomás-szabályozó: A bázis üzemanyagnyomás finomhangolásával a hangoló optimalizálhatja a levegő-üzemanyag arányt az egész működési tartományban – elengedhetetlen feljavított alkalmazásoknál, ahol az üzemanyag-igény jelentősen változik a terhelés függvényében.

Hűtőrendszer igények

Egy teljesítményfokozott motor nagyobb hőt is termel. A gyári hűtőrendszerek az eredeti teljesítményszintre lettek tervezve, és heves vezetés vagy pályafutamok során gyorsan túlterhelődnek.

- Alumínium radiátor: Nagyobb méretű alumínium radiátorra való felváltás javítja az üzemanyagkapacitást és a hőelvezetést egyaránt. Kettős vagy háromszoros átfolyású kialakítások maximális hűtési hatékonyságot biztosítanak ugyanabban a beépítési méretben.

- Nagyáramlási sebességű vízpumpa: A megnövekedett hűtőfolyadék-áramlás gyorsabban távolítja el a hőt a hengerek falairól. Az elektromos vízpumpák további előnye, hogy megszüntetik a járulékos terhelést a forgattyús tengelyen.

- Külső olajhűtő: Igénybevett alkalmazásokhoz egy külső olajhűtő biztosítja az olaj stabil hőmérsékletét és viszkozitását. Erre külön léghűtést kell biztosítani, ne takarjuk el a radiátor mögé, ahol előmelegített levegő éri.

- Termosztát és by-pass: Alacsonyabb hőmérsékletű termosztát (160–180 °F) segít szabályozni a csúcshőmérsékleteket, míg egy megfelelő by-pass rendszer gondoskodik arról, hogy a hűtőfolyadék akkor is keringjen, amikor a termosztát még zárva van.

A tapasztalt építők tanulsága egyértelmű: az olajellátó rendszert, az üzemanyag-szállítást, a hűtőkapacitást és a rögzítőelemek minőségét egyaránt a teljes motorátalakítási csomag részeként kell kezelni. Bármelyik terület figyelmen kívül hagyása gyenge láncszemként hat, és semlegesíti a befektetést a kovácsolt alkatrészekbe. Ezeket a kiegészítő módosításokat már a tervezés elején figyelembe kell venni és költségvetni kell rájuk – nem opcionális kiegészítők, hanem kötelező alkatrészei egy megbízható, nagy teljesítményű motorfelépítésnek.

A támogató rendszerek megoldása után a következő kritikus kérdés az általános hibák elkerülése, amelyek darabokra zúzzák az erősen tuningolt motorépítéseket, mielőtt azok elérnék potenciáljukat. A helytelen üzembehelyezési eljárások és szerelési hibák több motort tesz tönkre, mint maguk az anyaghibák.

Gyakori hibák és hogyan kerüljük el a költséges meghibásodásokat

Több ezer dollárt fektetett minőségi, kovácsolt alkatrészekbe, ellenőrzött specifikációkba és megfelelő támogató módosításokba. Ám itt jön a kellemetlen igazság: a kovácsolt alkatrészekből álló motorok sokkal gyakrabban hibásodnak meg szerelési hibák vagy helytelen üzembehelyezés miatt, semmint anyaghibák következtében. Az a drága forgóalkatrész, ami jelenleg a motorblokkjában található, csupán annyira megbízható, amennyire precíz a szerelési technikája, és amennyire türelmes a működtetés első kritikus óráiban.

Akár egy 5,7 L-es Vortec motort épít hétvégi utcai használatra, akár kizárólag verseny céljára, a Vortec 5,7-es motor specifikációinak és gyakori meghibásodási pontjainak ismerete megkíméli Önt attól, hogy azok közé a szerelők közé kerüljön, akik még az első igazi terhelés előtt szétszórták motoraikat. Nézzük végig a hibákat, amelyek tönkreteszik az edzett alkatrészeket – és pontosan azt, hogyan kerülheti el ezeket.

Edzett dugattyúk futtatási eljárása

A futtatási időszak az, amikor a szelepláncok rögzülnek a hengerek falán, létrehozva azt a tömítést, amely meghatározza motorja sűrítési arányát, olajfogyasztását és élettartamát. Siessen ezen a folyamaton, és olyan felületet hoz létre, amely soha nem tömít megfelelően. A MAHLE Motorsport szerint elengedhetetlen, hogy a motort megfelelően lefuttassák, és a szelepláncok megfelelően rögzüljenek ahhoz, hogy az edzett dugattyúk és szelepláncok hosszú élettartamot és maximális teljesítményt nyújtsanak.

A túlzott üzemanyag lemoshatja a hengerfalakról a kenőolajat, és megakadályozhatja a bejáratást, ami hengerbélés kialakulásához vezethet. Egy ilyen henger soha nem fogja megfelelően beültetni a gyűrűket – akárhány további kilométert is tesz meg a motor. Első alkalommal végezze el helyesen a bejáratást, különben szét kell szednie a motort.

Íme a megfelelő bejárási sorrend sajtoltpisztán alapuló felépítésekhez:

- Indítás előtti előkészítés: Indítás előtt feltétlenül alaposan dolgozzon be az olajrendszerbe. A legjobb módszer a disztribútor eltávolítása, majd kézi forgatás mellett olajszivattyú-előfogó eszköz használata. Másik lehetőségként nyomás alatt lévő olajtank segítségével táplálhatja az olajat a nyomócsatlakozóba, vagy pedzegetheti a motort kihúzott gyertyákkal, amíg az olajnyomás stabilizálódik.

- Kezdeti indítási protokoll: Az indítás után azonnal növelje, majd tartsa az értékét a maximális motorfordulatszám 25–35%-ának megfelelő tartományban. Egy 8000 fordulat/perces motor esetében ez 2000–2800 fordulat/percet jelent – tehát nem alapjáratot. Ellenőrizze, hogy minden henger tüzel, és állítsa be a gyújtáskésleltetést és az üzemanyagellátást olyan gyorsan, ahogy csak lehetséges.

- Első futási szakasz: Hajtsa az motort 15–30 percig, miközben a fordulatszámot ezen belül 25–35% között változtatja. Minden körülmények között kerülje a hosszan tartó alapjárást. Figyelje az esetleges szokatlan zajokat, szivárgásokat és hőmérséklet-emelkedést. Azonnal állítsa le a motort, ha bármilyen probléma merülne fel.

- A motor terhelése: Egy terheletlen futtatóállvány NEM ülteti meg megfelelően a gyűrűket. Terhelést kell alkalmazni, hogy növelje a hengernyomást és így kényszerítse a gyűrűket a hengerfalon való illeszkedésre. Járműben részleges gázkarral, változó terheléssel és fordulatszámmal végezzen 20–30 perces próbamenetet, mielőtt a teljes gáznyitásos futtatásra térne rá.

- Teljes gáznyitásos bejáratási húzások: Az első menet után kezdjen 25% maximális fordulatszámnál enyhén nyitott gázzal, majd teljes gázkarral gyorsítson 75% maximális fordulatszámig, ezután motorfékkel, zárt gázkarral lassítson vissza 25%-ra. Ismételje meg ezt a ciklust 5–6 alkalommal, hogy a gyűrűk megfelelően megüljenek terhelés alatt.

- Olajcserek: Cserélje az olajat és a szűrőt azonnal a kezdeti indítási eljárás után, majd ismét a terhelt bejáratás befejezése után. Csak akkor térjen át szintetikus olajra, miután a gyűrűk teljesen megültek – általában 100+ mérfölddel az utcai járművek esetében, vagy egy teljes gyakorlófutam után versenyalkalmazásoknál.

Szerelési hibák, amelyek meghibásodáshoz vezetnek

A Allied Motor Parts , a dugattyúgyűrűk gyakran a szerelési folyamat során elkövetett hibák miatt hibásodnak meg – még a legkisebb hiba is katasztrofális következményekkel járhat. Ugyanezek az elvek érvényesek a hajtórudakra, csapágyakra és minden más alkatrészre a forgó egységben.

Dugattyúgyűrű-szerelési hibák

- Helytelen gyűrűsorrend: Minden gyűrűnek meghatározott szerepe van, és a szerelési sorrend kritikus fontosságú. A felső tömítőgyűrűt, a második tömítőgyűrűt és az olajkarbantartó gyűrűt pontosan a megfelelő helyükre kell szerelni. Helytelen sorrend esetén rossz sűrítés, növekedett olajfogyasztás és motorhiba léphet fel.

- Nem megfelelően igazított gyűrűrészek: A gyűrűk végszakadékai soha nem szabad, hogy egymással egy vonalban legyenek felszereléskor. Ha mégis így van, a sűrítési gázok átszivárognak a szakadékokon, csökkentve a sűrítést és teljesítményveszteséget okozva. A szakadékokat 120°-os eltolással kell elhelyezni a dugattyú kerülete mentén.

- Helytelen végszakadék-hézag: Túl szűk hézag esetén a gyűrűk hő hatására összeérnek, ami törést vagy a hengerek karcolódását okozhatja. Túl nagy hézag pedig a sűrítési gázok átszivárgását teszi lehetővé. Mindig a specifikációnak megfelelően kell a gyűrűket reszelni – soha ne feltételezzük, hogy kifogástalanul illeszkednek azonnal.

- Egymásra helyezett gyűrűk: Ha a gyűrűket egymásra helyezve szerelik fel, túlzott súrlódás, túlmelegedés és gyorsabb kopás alakul ki. Minden gyűrűnek önállóan kell feküdnie a hornyában.

- Fordított felszerelés: A gyűrűknek pontos tájolása van, amit pontok, betűjelölések vagy lekerekítések jeleznek. Fordított beépítés olajszabályozási problémákat és megnövekedett olajfogyasztást okoz. Mindig ellenőrizni kell a tájolást, mielőtt a gyűrűket a hornyokba nyomnák.

- Helytelen gyűrűméret: A furat méretéhez nem illő gyűrűk használata garantált meghibásodáshoz vezet. A túl kicsi gyűrűk nem zárnak tömítetten; a túl nagyok súrlódást és túlmelegedést okoznak. Ellenőrizze a gyűrű-furat kompatibilitást a szerelés előtt.

Hajtórúd- és csapágyhibák

- Nyomatékigényes csavarok újrahasznosítása: Sok gyári hajtórúd-csavar egyszeri megnyúlásra készül. Újrahasználatuk esetén a csavar meghibásodhat terhelés alatt. Mindig cserélje le új ARP vagy alkalmazásának megfelelő minőségű rögzítőelemre.

- Helytelen nyomatéksorrend: A csavarokat a megfelelő sorrendben és fokozatokban kell meghúzni. Azonnali teljes nyomatékalkalmazás deformálja a sapkát, és ovális csapágyfuratokat eredményez.

- Szárított csapágyszerelés: A csapágyakat összeszerelési kenőanyaggal be kell vonni a szerelés előtt. Száraz csapágyak az első indításkor azonnal begödrösödnek, még primált olajrendszer esetén is.

- Szennyeződés: Egyetlen szem szennyeződés vagy fémszál a csapágy és a rúdház között kiemelkedést hoz létre, ami koncentrálja a terhelést és idő előtti meghibásodáshoz vezet. Kényszeres tisztaság szükséges.

- Nem illő hajtórúd-sapkák: A dugattyúfejeket és az ahhoz tartozó dugattyúrudat párban alakítják ki. Ha rossz dugattyúrúdra szerelik a fejet, a furatok torzak lesznek, ami terhelés alatt tönkreteszi a csapágyakat.

Összeszerelési környezet hibái

- Szennyezett munkaterület: A motorösszeszereléshez tiszta környezet szükséges. A por, fémreszletek és szennyeződések bekerülhetnek a csapágyakba és a gyűrűhoronyba, ami felgyorsult kopást és esetleges megfagyást okozhat.

- Hibás öntözés: Vastag összeszerelési zsír használata a gyűrűfelületeken megakadályozza a megfelelő illeszkedést. A MAHLE kifejezetten figyelmeztet: NE használjon vastag összeszerelési olajat vagy zsírt olyan alkatrészeknél, amelyek érintkezésben vannak a gyűrűkkel vagy a hengerrel. Kizárólag vékony réteg hagyományos futtatási olaj szükséges.

- Gyűrűk csavarozása: Soha ne "csavarozza" fel a gyűrűket a dugattyúra – ez deformálja és gyengíti őket. Használjon megfelelő gyűrűbehelyező fogót, amely egyenletesen tágítja ki a gyűrűt.

- Ellenőrzési lépések kihagyása: Ha nem ellenőrzi a csapágyhézagokat, a gyűrűrészeket és a dugattyú-fal közötti hézagokat a végső összeszerelés előtt, problémák merülnek fel, amelyeket csak a meghibásodás bekövetkezte után fog észrevenni. Mérje meg kétszer is az összes értéket, mielőtt lezárja a motort.

Az összes ilyen hiba mögött egyértelmű minta húzódik: a türelmetlenség és a feltételezések több motorkárosodást okoznak, mint a hibás alkatrészek. Egy 3. fokozatú camshaft vagy egy 6.0 Vortec cam kit 3. fokozatú frissítése semmit sem jelent, ha az alulsó rész a kapkodó beszerelés miatt meghibásodik. Vegye időt a 350 small block emelőkkel, ellenőrizze, hogy a 5.7 Vortec alkalmazásokhoz szükséges gyertyák helyesen legyenek beállítva, és minden összeszerelési lépést kritikus fontosságúnak tekintsen.

A bejáratási eljárások és a telepítési buktatók ismeretében a következő kérdés a gyakorlatias tervezés: hogyan készítsen költségvetést különböző teljesítményszintekhez anélkül, hogy megbízhatóságot áldozna fel? Nézzük meg részletesen az elvárható költségeket az utcán használt teljesítmény-, a hétvégi verseny- és a teljes versenyalkalmazások esetében.

Költségvetés-tervezés különböző teljesítményszintekhez

Elolvasta a műszaki specifikációkat, ellenőrizte az alkatrészeket, és megértette a szükséges kiegészítő módosításokat. Most következik a döntő kérdés: mennyibe kerül mindez, és hova érdemes befektetnie a pénzét? Az, hogy megbízható, darált motor készüljön vagy egy szétszórt szerelvény, gyakran a költségvetés elosztásán múlik – nem csupán a teljes kiadott összegen.

Akár új kezdetként keres eladó motorblokkot, akár meglévő motort fejleszt ki, a valószerű költségvetés tervezése megakadályozza azt a gyakori csapdát, hogy egy területen prémium alkatrészeket vásároljon, miközben másutt spórol. Egy 6,4 literes Hemi blokk olcsó csapágyakkal nincs így értelme. Ugyanígy nincs értelme IAG blokknak gyári üzemanyag-rendszerrel. Nézzük meg, hogy melyik építési szint valójában mit igényel.

Költségvetési szintek utcai teljesítményépítésekhez

Az utcán használható teljesítményorientált motorok az enthusiasták számára jelentik a legjobb kompromisszumot – elegendő teljesítményt nyújtanak ahhoz, hogy izgalmasak legyenek, miközben nem igényelnek egy profi versenymotor karbantartási felügyeletét. Szerint Crawford Performance a teljes körűen felépített motor átlagos költsége 8000 és 12000 dollár között mozog, amely magában foglalja a nagy minőségű belső alkatrészeket, a gépműhely szolgáltatásait, a szakmai összeszerelést és a végső beállítást.

De ez még csak a motor. A teljes projekt költségvetésébe be kell építeni a korábban említett támogató módosításokat is – és ezek a költségek gyorsan felhalmozódnak. Íme, hogy mire kell figyelniük az utcán használható teljesítménymotorok építőinek:

- Nagyban befektetendő: Kovácsolt dugattyúk és hajtókarok megbízható gyártóktól. Ezek az alkatrészek szenvedik közvetlenül a legnagyobb terhelést a tömeges égés során. Olcsó belső alkatrészek meghibásodnak; minőségi alkatrészek túlélik.

- Ne spóroljon: Gépi munka és szakmai szerelés. A Crawford Performance szerint a gépműhelyi szolgáltatások általában 800 és 1200 USD között mozognak, míg a szakmai beszerelés további 1500–3000 USD-t jelent. Ez a precíziós munka biztosítja, hogy minden alkatrész pontosan illeszkedjen és úgy működjön, ahogyan tervezték.

- Költség és teljesítmény kiegyensúlyozása: 4340-as acél főtengelyek a 300M-hez képest a legtöbb utcai alkalmazásnál. Az erősségkülönbség csak extrém teljesítményszinteken számít, amelyeket a legtöbb utcai autó soha nem ér el.

- Stratégiai takarékoskodás: Használt motorblokkok eladók közel hozzám kiváló kiindulópontot jelenthetnek, ha megfelelően ellenőrzik azokat. Egy minőségi, jó állapotú használt blokk lényegesen olcsóbb, mint egy új, és megmunkálás után ugyanazt az eredményt nyújtja.

Az 1. fokozatú utcabillentyűzet – kovácsolt dugattyúk, főtengelyek, ARP alkatrészek és minőségi csapágyak – általában 6000 és 8000 USD között mozog a szereléssel együtt. Ez megbízható alapot teremt, amely 400–450 kerekes lóerőt képes tartósan elviselni napi használatra és időnkénti élvezeti vezetésre.

Hétvégi Harcos Befektetési Stratégia

A hétvégi harcosok egyedi kihívással néznek szembe: a motor képesnek kell lennie a pályán történő igénybevételre, ugyanakkor utcai használatra is alkalmasnak kell maradnia. Ez azt jelenti, hogy olyan alkatrészekbe kell fektetni, amelyek túlélik az ismétlődő hőingadozásokat és nagy fordulatszámú üzemeltetést, miközben megfelelő vezethetőséget biztosítanak.

A Crawford Performance szerint a pályahasználat során mutatott tartósságra tervezett 2. szintű építkezések általában 8000 és 12000 USD között mozognak. A magasabb befektetés azokra az alkatrészekre irányul, amelyek elsőként meghibásodnak folyamatos igénybevétel mellett:

- Fejlesztett Hűtés: Nagyobb hűtő és külső olajhűtő megakadályozza a hőfelhalmozódást, amely elronthatja a motort a hosszabb pályafutamok alatt

- Erősített Kenőrendszer: Bafflerezett olajteknő, nagy teljesítményű szivattyú és accusump-szerű akkumulátor fenntartja az olajnyomást intenzív kanyarodás közben

- Erősített Hajtáslánc: Nagy teljesítményű tengelykapcsoló és esetleges váltófejlesztések az ismétlődő indulások kezeléséhez

Mi a fő különbség az utcára épített járművekhez képest? A tartalék. A hétvégi versenyzőknek olyan alkatrészekre van szükségük, amelyek 20–30%-kal magasabb teljesítményszintre vannak méretezve, mint a céljuk. Ez a plusz tartalék ellensúlyozza a pályán felhalmozódó igénybevételt, amit az utcán használt autók soha nem tapasztalnak meg.

Teljes versenyberuházás elsőbbségi szempontjai

Ha a cél a versenyzés, a költségvetés felhasználása radikálisan megváltozik. A Crawford Performance szerint egy teljesen testreszabott versenyautó motorja könnyedén meghaladhatja a 16 000 dollárt – és ez még nem is tartalmazza a támogató rendszereket, a váltóépítést vagy a futómű-előkészítést.

Ezen a szinten a lóerő növelésének módjai minden egyes alkatrész maximalizálásán alapulnak, nem pedig a költséghatékonyság keresésén. A komoly versenyzéshez szükséges 6,4 literes Hemi teljesítménynövelési lehetőségei:

- Prémiumanyagok: 300M acélrudak, 2618-as alumínium dugattyúk, billet forgattyús tengelyek – nincs kompromisszum a forgó alkatrészeknél

- Precíziós megmunkálás: CNC portolt hengertömlők, kékprint toleranciák és legfeljebb 1 gramm eltéréssel kiegyensúlyozott alkatrészek

- Komplett rendszerintegráció: Különálló motorvezérlés, adatgyűjtés és szakmai hangolás, amelyet kifejezetten az Ön járműkombinációjához kalibráltak

A versenyjárművek esetében a folyamatos költségek tervezése is szükséges. A tartósan magas fordulatszámon üzemelő motorok gyakoribb szétszedést és ellenőrzést igényelnek. Költségvetésbe foglalni kell az elhasználódó alkatrészeket – csapágyakat, gyűrűket és tömítéseket –, amelyek rendszeres karbantartásként cserélendők, nem pedig meghibásodásig várni a cseréjükre.

Felépítési szintek összehasonlítása és befektetési útmutató

Az alábbi táblázat univerzális keretrendszert nyújt a különböző felépítési célokra vonatkozó költségvetés-tervezéshez. Ezek az értékek tipikus tartományokat jelentenek, amelyek a közösségi adatokon és szakember becsléseken alapulnak – konkrét költségei az alapmotortípustól, alkatrész-választástól és a helyi munkadíjaktól függően eltérhetnek.

| Felépítési szint | Cél teljesítmény (WHP) | Belső alapkomponensek | Támogató módosítások | Gépmunka és összeszerelés | Teljes befektetési tartomány |

|---|---|---|---|---|---|

| Utcán Teljesítmény (1. szint) | 400-500 | Kovácsolt dugattyúk, 4340-es hajtórúd, minőségi csapágyak, ARP szerelvények | Üzemanyagszivattyú, alapvető hűtési frissítések | Szabványos gépi munka, szakmai összeszerelés | $6,000-$8,000 |

| Hétvégi Harcos (2. szint) | 500-650 | Kovácsolt forgóalkatrész-készlet, feljavított olajpumpa, teljesítményorientált tengelykapcsoló | Elválasztott olajteknő, olajhűtő, nagyobb hűtőborda, üzemanyag-rendszer frissítés | Pontos gépi megmunkálás, tervezés | $8,000-$12,000 |

| Kizárólagos Pályára (3. szint) | 650-800 | Prémium kovácsolt belső alkatrészek, késkeresztű hajtótengely, könnyű alkatrészek | Teljes olajrendszer, szárazteleszkópos változat, verseny üzemanyagrendszer | CNC megmunkálás, szűk tűrésekkel való kiegyensúlyozás | $12,000-$16,000 |

| Teljes verseny (4. szint) | 800+ | Billet vagy 300M alkatrészek, bélelt hengerblokk, átalakított hengerfejek | Különálló ECU, adatgyűjtés, teljes meghajtómű felújítás | Szakértői pontosítás, verseny-specifikációs összeszerelés | $16,000+ |

| Gyári felújítás (OEM+) | Gyári-350 | OEM rövid blokk, fejlett csapágyak, ARP hengerfejcsavarok | Minimális – ismert gyenge pontok javítása | Professzionális összeszerelés, részletre figyeléssel | $3,000-$5,000 |

Hova fektessünk be és hova takarékoskodjunk

A költségvetési korlátok nehéz döntésekre kényszerítenek. Íme a hierarchia, amelyet a tapasztalt szerelők követnek:

Soha ne engedjünk ezen:

- Hajtórúd minősége – a rúd meghibásodása mindent tönkretesz

- Professzionális összeszerelés – a helytelen felszerelés semlegesíti a prémium alkatrészeket

- Beállítás – egy rossz beállítás leállítja a motort az alkatrészek minőségétől függetlenül

- Csavarkötések – az ARP-kiegészítők esetében nincs kompromisszum egy komoly felépítésnél

Elfogadható takarékoskodni ezen:

- Blokk beszerzése – egy megfelelően ellenőrzött használt blokk ugyanolyan jól gépezhető, mint az új

- Márkabónuszok—közepes szintű gyártók gyakran azonos alkatrészeket használnak, mint a felső kategóriás márkák

- Dekoratív felületkezelés—a fényezett szelepfedelek nem növelik a teljesítményt

Egy gyakran figyelmen kívül hagyott költségvetési szempont: tartalék keret. A Crawford Performance azt javasolja, hogy tartsa félre a teljes becsült költség 10–15%-át váratlan problémák fedezésére a szétszedés során. Az a megrepedt főcsapágy-ház vagy elhasználódott camtengely, amiről eddig nem tudott, további költségekkel és időhosszal jár. A tartalék lehetővé teszi, hogy ne akadjon el a projekt, és ne kelljen leépített alkatrészválasztást tennie a felújítás közben.

Miután realisztikus költségvetési elvárásokat állítottunk fel, a feladvány utolsó darabkája a minőségi kivitelezés biztosítása – ami azt jelenti, hogy tudnia kell, hogyan egyeztessen hatékonyan gépműhelyekkel, és hogyan értékelje ki a beszállítókat, mielőtt megkötné a saját keményen megkeresett pénzét.

Gépműhelyekkel és minőségi beszállítókkal való együttműködés

Meghatározta a költségvetést, és kiválasztotta a minőségi alkatrészeket. Ám itt hibázik sokan: az alkatrészek beszerzése és egy befejezett, megbízható motor közötti átmenetnél. Legyen Ön akár önálló építő, aki mindent maga csinál, akár egy szaküzemre bízza a blokkot, az előírások pontos közlése és a minőség ellenőrzése minden szakaszban elválasztja a sikeres projekteket a drágán megfizetett csalódásoktól.

Ön, a gépműhely és az alkatrész-szállítók közötti kapcsolat egy minőségi láncot alkot. Egyetlen gyenge láncszem – félreértelmezett hézagtűrések, ellenőrizetlen alkatrészek érkezéskor vagy kihagyott ellenőrzési lépések – olyan problémákat okozhat, amelyek a legrosszabb időpontban jelentkeznek. Nézzük meg részletesen, hogyan kezelheti ezeket a kapcsolatokat a motor teljesítményének javítása érdekében.

Kommunikáció a gépműhellyel

Az alkatrészgyártó műhelyek képességei és szakértelme jelentősen eltérhetnek. Egy mezőgazdasági gépekre specializálódott műhely teljesen másképp működik, mint egy versenyautók motorjait gyártó. A PEKO Precision Products szerint az OEM vásárlók általában több szempontból értékelik a műhelyeket: gépkapacitás, folyamatstratégia, minőségirányítási rendszerek és vállalati egészség. Ugyanez az értékelési keretrendszer alkalmazható a motorfelújító kiválasztásakor.

Mielőtt átadná a blokkot és az alkatrészeket, tisztázza ezeket a kritikus pontokat:

- Céltűrések: Adja meg írásban a dugattyú-fal, csapágy- és gyűrűvégi hézagok célértékeit az alkalmazásnak megfelelően (utcai, pályás vagy versenyhasználat). Ne feltételezze, hogy a műhely ismeri teljesítménycélokat – határozza meg ezeket egyértelműen.

- Felületminőségi követelmények: Határozza meg a csiszolási mintázatot és a kereszthornyolás szögét a gyűrűcsomagnak megfelelően. A molibdénkarbid gyűrűk más felületminőséget igényelnek, mint az öntöttvas gyűrűk.

- Fejlap magassága és nulla fejlaphézag preferencia: Közölje, hogy szeretné-e a hengertömb felületét síkra reszelni, hogy nulladeck dugattyúpozíciót érjen el, és adja meg a célkompressziós tömítés vastagságot.

- Kiegyensúlyozási előírások: Adja meg a forgóalkatrész bobweight számítását, és határozza meg a várt kiegyensúlyozási tűréshatárt (általában 1–2 gramm között teljesítményorientált építésnél).

- Dokumentációval kapcsolatos elvárások: Kérjen írásos feljegyzéseket az összes végső mérésről – furatátmérők, főtartó átmérők, deck magasság és kiegyensúlyozási eredmények. Ez a dokumentáció későbbi hivatkozás és hibaelhárítás szempontjából rendkívül értékes lesz.

A szakmai műhelyek átfogó MRP vagy ERP rendszereket üzemeltetnek a munkák, alkatrészek és specifikációk nyomon követésére. Érdeklődjön, hogyan dokumentálják és követik nyomon az Ön projektjét a folyamat során. Egy olyan műhely, amely nem tudja egyértelműen elmagyarázni munkafolyamatait, valószínűleg nem rendelkezik annyi fegyelemmel, amennyi az Ön kovácsolt alkatrész építéséhez szükséges.

Akár egy speciális Volkswagent gyártóüzemmel dolgozik léghűtéses projekten, akár egy hazai V8 szakértővel, a kommunikációs alapelvek ugyanazok maradnak. A világos, írásban rögzített specifikációk megelőzik az „Úgy gondoltam, hogy te ezt értetted...” típusú beszélgetéseket, amelyek késleltetik a projekteket és rombolják az eredményeket.

Mit kell ellenőrizni alkatrészek kézhezvételekor

A kapott alkatrészeket azonnal meg kell vizsgálni, amint megérkeznek az ajtónál vagy a műhelyben – mielőtt bekerülnének a szerelési folyamatba. A Singla Forging szerint a minőségbiztosítás a kovácsolás során a hibák megelőzését jelenti a teljes életciklus során irányítható tényezők szabályozásával, nem pedig csupán a végén felmerülő problémák észlelését.

Az érkező alkatrészek ellenőrzése során ellenőriznie kell:

- Anyagok tanúsítványozása: Kérje és tekintse át a gyártási tanúsítványokat, amelyek megerősítik az ötvözet specifikációját, kémiai összetételét és mechanikai tulajdonságait. Megbízható beszállítók habozás nélkül biztosítják ezt a dokumentációt.

- Vizuális ellenőrzés: Ellenőrizze minden alkatrészt kovácsolási rétegek, felületi repedések, porozitás vagy megmunkálási hibák szempontjából. Húzza végig körmét a kritikus felületeken – bármilyen szabálytalanság vizsgálatot igényel.

- Méretek ellenőrzése: Végezzen főméretek ellenőrzését a specifikációk alapján. A dugattyú átmérője, henger rúdhossza, csapágy méretek és csavarányák elrendezése mindegyikének meg kell egyeznie a megadott specifikációkkal a tűréshatáron belül.

- Súly szerinti illesztés dokumentálása: Győződjön meg arról, hogy a dugattyúk és hengerek dokumentált súllyal érkeznek, amely a meghatározott tűréshatárokon belül azonos (általában 1–2 gramm).

- Kiegészítők teljessége: Erősítse meg, hogy minden rögzítőelem, csapágybél, tengelykapcsoló és tartozék jelen van, és megfelel az Ön alkalmazásához.

- Csomagolás állapota: Jegyezze fel a csomagoláson esetlegesen jelentkező szállítási károkat, amelyek kezelési problémákra utalhatnak, így az alkatrészek épségét befolyásolhatják.

Ne várja meg az összeszerelés napját, hogy hiányzó alkatrészeket vagy specifikációbeli eltéréseket fedezzen fel. Ellenőrizze az összes elemet azonnal az érkezéskor, miközben még van ideje a problémákat a beszállítójával rendezni.

Minőségbiztosítási Ellenőrzési Pontok

A minőségbiztosítás nem ér véget a bejövő ellenőrzés után. A szakmai legjobb gyakorlatok szerint a folyamat során végzett ellenőrzési pontok bevezetése lehetővé teszi a hibák korai felismerését, mielőtt azok katasztrofális meghibásodássá válnának.

A leghatékonyabb megközelítés az, amit a Singla Forging folyamatszabályozáson alapuló belső ellenőrzésként ír le: a stabilitás figyelemmel kísérése és korrekciós intézkedések megtétele még a hibák kialakulása előtt. Az Ön motorösszeszerelésénél ez azt jelenti, hogy minden szerelési szakaszban ellenőrzési kapukat kell alkalmazni:

- Előzetes szerelési ellenőrzés: A gépi megmunkálás befejezése után mérje újra az összes kritikus méretet. Ellenőrizze, hogy a csapágyholtjáték, a dugattyú-fal közötti hézag, valamint a gyűrűrés mérete pontosan megfeleljen az Ön által meghatározott specifikációnak – ne csak annyit jelentsen, hogy „a tűréshatáron belül van”, hanem az Ön alkalmazásához szabott adott tartományon belül legyen.

- Szerelési próbaillesztés: Szerelje össze a rövid blokkot a végső sihederés nélkül, hogy ellenőrizze az alkatrészek illesztését és forgását. A hajtótengelynek csapágyak felszerelése után szabadon kell forognia kézzel. Bármilyen akadályoztatás problémára utal, amelyet vizsgálni kell.

- Nyomaték ellenőrzése: Használjon kalibrált nyomatékkulcsokat, és pontosan kövesse a gyártó által előírt sorrendet. Nyúlási típusú rögzítőelemek esetén ellenőrizze a nyúlást rúdszegmens-nyúlásmérővel, ne csak a nyomatékértékekre hagyatkozva.

- Forgásvizsgálat: Minden nagyobb szerelési lépés után (főtengely csavarok sihederése, hajtórudak felszerelése, fejek rögzítése) ellenőrizze, hogy a motor szabadon forog-e. A fokozatos akadályoztatás szerelési hibára utal.

- Záródokumentáció: Jegyezze fel az összes végső szerelési specifikációt, nyomatékértéket és hézagmérést. Ez alapot teremt a jövőbeni szétszerelésekhez, és az idővel bekövetkező változások azonosításához.

Kovácsolt alkatrész-szállítók értékelése

Nem minden kovácsoló szállító tartja be ugyanazt a minőségi szintet. Amikor potenciális forrásokat értékel a forgó alkatrészekhez, olyan gyártási fegyelemre utaló jeleket keressen, amelyek a minőség folyamatos voltát jelzik.

A minőségi kovácsolás területén kialakulóban lévő szabványok több kulcsfontosságú tanúsítványra és képességre helyezik a hangsúlyt:

- IATF 16949 tanúsítvány: Ez az autóipari minőségirányítási szabvány szigorú folyamatirányítást és folyamatos fejlesztési fegyelmet jelez. A szállítók, mint például a Shaoyi (Ningbo) Metal Technology rendelkeznek IATF 16949 tanúsítvánnyal, amely bemutatja azt a szisztematikus minőségirányítási megközelítést, amelyet a kovácsolt alkatrészek szállítóitól el lehet várni.

- Saját mérnöki kapacitás: A saját mérnöki csapattal rendelkező szállítók egyedi igényeket is képesek kezelni, terveket ellenőrizni és problémákat önállóan orvosolni harmadik fél bevonása nélkül. Ez a képesség különösen fontossá válik, ha az Ön gyártmánya nem szabványos specifikációkat igényel.

- Gyorsprototípus-készítési lehetőség: A prototípus-alkatrészek gyors előállításának képessége a gyártási rugalmasságra és gyors reagálásra utal. A minőségi szállítók megerősített specifikációk esetén akár 10 nap alatt is képesek prototípus-alkatrészeket szállítani.

- Nyomonkövethetőségi rendszerek: A teljes nyomonkövethetőség az alapanyagtól a kész alkatrészig elvárás lett a minőségi kovácsolásban. A digitális feljegyzések és fejlett jelölőrendszerek erősítik a felelősségtudatot az ellátási lánc során.

- Roncsolásmentes vizsgálati lehetőségek: Olyan beszállítókat keressen, akik szabványos gyakorlatként végeznek ultrahangos vizsgálatot, mágneses részecskés vizsgálatot vagy folyadékbehatolásos hibakeresést – nem csak akkor, amikor az ügyfél kéri.

- Folyamatszimuláció: A modern kovácsoló üzemek szimulációs eszközöket használnak anyagáramlás, sablonkitöltés és lehetséges hibaszögek előrejelzésére a termelés megkezdése előtt, csökkentve ezzel a minőségi problémákat, mielőtt azok fellépnének.

A földrajzi tényezők is fontosak a logisztikában. A jelentős tengeri kikötőkhöz közeli beszállítók – például Kínában a Ningbói Kikötő közelében – egyszerűsített beszerzést és gyorsabb szállítást kínálnak nemzetközi rendelésekhez. Beszállítója helyének és szállítási képességeinek ismerete segít reális projektütemterv kialakításában.

C & D Motor Teljesítmény Műhelyekkel való együttműködés

Azok számára, akik szakmai szerelőműhelyekkel dolgoznak, nem pedig saját kezűleg készítik el a járművet, a kommunikációs és ellenőrzési elvek még lényegesebbek. Másokra bízzák befektetésüket, ezért a világos elvárások előzetes meghatározása megelőzi a későbbi vitákat.

Rendelkezésre kell bocsátania a szerelőnek:

- Teljes dokumentációt az alkatrész-szállítóktól, beleértve az anyagminősítéseket és a tömegkiegyensúlyozási adatokat

- Írásbeli specifikációkat minden hézagról, nem csupán „utcára” vagy „versenyre” vonatkozó megjelöléseket

- A befejezést követően kért dokumentációs csomagot – milyen méréseket és feljegyzéseket vár vissza

- Egyértelmű időkeretet a kommunikációs pontokhoz, amikor tájékoztatják a haladásról és a felfedezett problémákról

A szakszerű műhelyek, amelyek LS3 átportolt hengerekkel, a 350-es kisblokkhoz legmegfelelőbb kipufogókollektorokkal és teljes forgórész-összeépítésekkel foglalkoznak, ennek a részletességnek örülniük kellene. Azok a műhelyek, amelyek ellenállnak a dokumentációkéréseknek, vagy nem tudják elmagyarázni minőségbiztosítási folyamataikat, kételyt ébresztenek.

A minőségi, kovácsolt alkatrészekbe fektetett befektetés olyan szerelési folyamatot igényel, amely megfelel annak. Ellenőrizze műhelye képességeit, biztosítson világos kommunikációt, és tartsa be a minőségellenőrzési pontokat a teljes gyártási folyamat során. Ez az önuralom – még bármely egyes alkatrész-választásnál is fontosabb – dönti el, hogy motorja évekig megbízható teljesítményt nyújt-e, vagy drága lecke lesz a sarcolásból.

Miután áttekintettük a beszállítói értékelést és a minőségi folyamatokat, szinte minden aspektust érintettünk egy sikeres kovácsolt alkatrészes felépítéssel kapcsolatban. Süssük össze a dolgokat egy végső, gyorsan használható ellenőrzőlistává, amelyet az első magabiztos dinamométeres tesztig használhat a kezdeti tervezéstől kezdve.

Végső ellenőrzőlista és magabiztos építés

Már kilenc fejezet technikai specifikációit, anyagminőségeit, hézagtűréseit és minőségellenőrzési protokolljait elsajátította. Most ideje az egészet egy olyan alkalmazható keretrendszerbe összeszedni, amely az első biztos motorterhelési tesztig vezeti Önt a kezdeti tervezéstől kezdve. Annak megértése, hogy mik azok az űrtartalommal készült alkatrészek, és hogyan növelhető a motor teljesítménye, semmit sem ér, ha nem hajtja végre rendszerszerűen.

Ez a végső szakasz az egész űrtartalommal készült motoralkatrészek listáját prioritásos lépésekre bontja le. Akár éppen csak elkezdte tanulmányozni a motorfejlesztéseket, akár már napok választják el az összeszereléstől, ezek az összegzett ellenőrzési pontok garantálják, hogy semmi se maradjon figyelmen kívül.

Előépítési ellenőrzési összegzése

A motor módosítása előtt ellenőrizze az alábbi alapvető pontokat, amelyek elválasztják a sikeres projekteket a költséges kudarcoktól:

- Anyagok tanúsítványozása: Erősítse meg a 4340 vagy 300M acéldokumentációt hajtókarokhoz és forgattyúkhoz; ellenőrizze a 2618 vagy 4032 alumíniumspecifikációkat dugattyúkhoz, gyártói tanúsítványokkal

- Súlykiegyensúlyozás: Minden dugattyú tömege 1–2 gramm között legyen; minden hajtókar teljes tömege 1 gramm alatt legyen, kiegyensúlyozott nagy- és kisvégű

- Felszíni vizsgálat: Ellenőrizze az öntvényrepedéseket, pórustartalmat, megmunkálási hibákat és megfelelő bevonatokat az összes forgó alkatrészen

- Méretei pontosság: Végezzen főbb méretek ellenőrzését a specifikációk alapján – dugattyúátmérő, hajtókarhossz, csapátmérők

- Csavarkötések minősége: Erősítse meg az ARP vagy egyenértékű szerelvényeket megfelelő nyomatékspecifikációkkal és beépítési kenőanyaggal

- Hézagméretek: Dokumentálja a célzott dugattyú-fal, csapágy és gyűrűvégi hézagokat az alkalmazásnak megfelelően (utcai, verseny, pálya)

- Támogató rendszerek: Erősítse meg az olajrendszer fejlesztéseit, üzemanyag-szállítási kapacitást és hűtési javításokat a teljesítménycéljainak megfelelően

Nyomtassa ki ezt a listát. Vigye el a beszállítójához. Ellenőrizze az összes pontot, mielőtt az alkatrészek bekerülnének a motorblokkba. A világ legjobb motoralkatrészei is meghibásodhatnak, ha kihagyják az ellenőrzési lépéseket.

A következő lépés megtétele

A további lépések attól függenek, hogy hol tart a gyártási folyamatban. Az alábbiakban prioritások szerint soroltuk fel az egyes projektszakaszokhoz tartozó teendőket:

- Tervezési fázis: Határozza meg a valósághű teljesítménycélt, válassza ki a megfelelő anyagminőségeket (4340 vs 300M, 4032 vs 2618), és állítson össze egy költségvetést, amely tartalmaz 10–15% tartalékot a szétszerelés során napvilágra kerülő váratlan meglepetésekhez.

- Alkatrészek beszerzése: Kérje el az anyagminősítéseket és a tömegkiegyensúlyozási dokumentációt a beszállítóktól a vásárlás előtt. Értékelje a beszállítókat minőségi tanúsítványok alapján, mint például az IATF 16949, saját fejlesztőkapacitás és nyomonkövethetőségi rendszerek alapján. Azok számára, akik globálisan megfelelő gyártást keresnek rövid átfutási idővel, Shaoyi (Ningbo) Metal Technology pontos melegkovácsolási megoldásokat kínál, gyors prototípusgyártással, akár 10 nap alatt, és helye a Ningbo-i kikötő közelében egyszerűsíti a nemzetközi beszerzést.

- Gépgyár kiválasztása: Adja meg írásban az összes hézag, felületminőség és blokkmagasság előírását. Kérjen dokumentációt a végső méretekkel a munka befejezése után.

- Beérkező ellenőrzés: Ellenőrizze az összes alkatrészt azonnal az érkezéskor – vizuális ellenőrzés, méretek spot-ellenőrzése és a hardver teljességének ellenőrzése az összeszerelés megkezdése előtt.

- Összeszerelés végrehajtása: Kövesse a gyártó nyomatéksorrendjét, ellenőrizze a forgásirányt minden nagyobb lépés után, és dokumentálja az összes végső specifikációt későbbi felhasználás céljából.

- Bejáratási eljárás: Indítsa el az olajrendszert az első indítás előtt, tartsa az RPM-et a maximális 25–35%-án (ne alapjáraton), változtassa a terhelést és az RPM-et a kezdeti üzemeltetés során, és cserélje le az olajat azonnal a bejáratás befejezése után.

- Folyamatos karbantartás: Állítson fel egy intenzív karbantartási ütemtervet a teljesítményszintjének megfelelően, figyelje az motor életfunkcióit az üzemeltetés során, és azonnal hárítsa el az esetleges rendellenességeket.

Az a nyugtalanság, amelyet az írás elején érzett—az, hogy vajon elbírják-e a belső alkatrészek az agresszív teljesítménynövelési célokat—most már biztonsággal helyettesíthető. Megértette az anyagminőségeket, az ellenőrzési pontokat, a hézagtűréseket és a megbízhatósághoz szükséges támogató módosításokat. Tudja, mi okozza a motorok meghibásodását, és pontosan ismeri a hibák megelőzésének módját.

A legjobb elérhető motoralkatrészekkel történő építkezés semmit sem jelent rendszerszerű végrehajtás nélkül. Kövesse ezt az ellenőrző listát, ellenőrizze minden specifikációt, és minőségközpontú beszállítókkal és gépműhelyekkel dolgozzon. Az első teljesítménymérőn való futtatás akkor válik ünnepléssé, nem pedig kockázattá, amikor minden alkatrész ellenőrzött, minden hézag megerősített, és minden támogató rendszer pontosan illeszkedik a teljesítménycéljaihoz.

A kovácsolt belső motoralkatrészek ellenőrző listája kész. Most pedig építsen valami lenyűgözőt!

Gyakran Ismételt Kérdések a Kovácsolt Belső Motoralkatrészekkel Kapcsolatban

1. Mik azok a kovácsolt motoralkatrészek?

A kovácsolt motorkomponensek olyan alkatrészek, amelyeket a forgatás helyett a szilárd fém extrém nyomás alatt történő tömörítésével gyártottak. Ez a folyamat egyenletesen igazítja a szemes szerkezetet az egész anyagon, és megszünteti a öntött alkatrészekben gyakori gyenge pontokat. A kovácsolt belső részek közé tartoznak a csatlakozó rúd, a görgetőtengely, a dugattyú és a sebességváltó alkatrészek. A kovácsolási folyamat kiváló mechanikai tulajdonságokat teremt, beleértve a magasabb húzóerőt, a jobb fáradtságállóságot és a fokozott tartósságot a szélsőséges terhelések alatt. A minőségi kovácsolt alkatrészek, amelyeket az IATF 16949 tanúsítványú gyártók, mint a Shaoyi Metal Technology gyárt, szigorú minőségellenőrzésnek vannak kitéve, hogy a nagy feszültségű autóipari alkalmazásokban a teljesítményük állandó legyen.

2. A székhely. Jobb a kovácsolt motorrészek?