Hibátlan porfesték a nyomásosan öntött alumíniumon – részletesen

TL;DR

Igen, a nyomásos öntött alumínium porfestése nemcsak lehetséges, hanem kifejezetten ajánlott bevonási módszer is. Ez egy tartós, védő és esztétikai felületet biztosít, amely jelentősen felülmúlja a hagyományos festékeket. A siker kulcsa a gondos felületelőkészítés, beleértve az alapos tisztítást és egy kritikus, előzetes melegítési lépést – az úgynevezett kiizzítást (outgassing) –, mielőtt a por elektrosztatikus felvitele és hőre keményítése megtörténne.

A nyomásos öntött alumínium porfestésének előnyei

A nyomásos öntött alumínium alkatrészek megfelelő felületkezelésének kiválasztása döntő fontosságú a teljesítmény és élettartam szempontjából. A porfestés számos alkalmazásnál kiváló választásnak bizonyult, mivel egyedülálló kombinációt kínál a tartósság, az esztétikai rugalmasság és a környezeti előnyök terén. Ellentétben a folyékony festékekkel, amelyek oldószerekre építenek, a porfestés egy száraz felületkezelési eljárás, amely során polimer gyantapor kerül elektrosztatikus úton felvitele, majd hővel történő utóhőkezelésre, így kialakulva egy kemény, ellenálló réteg a fémfelületen.

Ez a folyamat olyan felületet eredményez, amely lényegesen ellenállóbb és jobban védett a mechanikai és környezeti igénybevételekkel szemben. Kiváló védelmet nyújt a repedés, karcolás és kopás ellen, így ideálissá teszi azokat az alkatrészeket, amelyek nagy terhelésnek vannak kitéve vagy durva körülmények között használatosak. A hőkötéses eljárás olyan bevonatot hoz létre, amely lényegesen vastagabb, mint a folyékony festék, csöpögés vagy lefolyás kockázata nélkül, így akár összetett alakzatokon is biztosít egyenletes védelmet.

Ezen túlmenően a porfestékek kémiai összetétele kiváló védelmet nyújt a korrózióval, UV-sugárzással és számos vegyszerrel szemben. Ez ideális megoldássá teszi olyan alkatrészekhez, amelyeket igénybevett környezetben használnak, például az autóiparban vagy hajóépítésben. Például a nagyteljesítményű alkatrészek, mint az autóipari komponensek gyártásánál, egy tartós felületi réteg elengedhetetlen. Pontosan megtervezett megoldásoknál, mint az autóipari kovácsolt alkatrészeknél, a minőségi bevonat biztosítja a teljesítményt és a hosszú élettartamot. Számos alkalmazás az űrtechnológiától a távközlésig ezt a megerősített védelmet használja termékeik élettartamának meghosszabbítására és karbantartási költségeik csökkentésére.

A porfestékkel történő alumínium nyomásos öntvények legfontosabb előnyei a következők:

- Kiváló Tartóság: A polimerizált bevonat erős, kopásálló réteget képez, amely ellenáll az ütődéseknek, és csökkenti a karcolódások és repedések okozta sérüléseket.

- Korrózióállóság: Létrehoz egy folyamatos védőréteget, amely védi az alumínium alapanyagot a nedvességtől, vegyszerektől és sótól, hatékonyan megelőzve a korróziót.

- Esztétikai sokoldalúság: A porfesték széles választékban érhető el különböző színekben, felületi struktúrákban és fényességi fokozatokban, így kiterjedt testreszabás lehetséges a specifikus tervezési igények kielégítése érdekében.

- Környezetbarát eljárás: Az alkalmazás során elhanyagolható mennyiségű illékony szerves vegyület (VOC) kerül kibocsátásra, ezért környezetvédelmi szempontból felelősségteljesebb megoldás a oldószeres festékekhez képest. A túlfújt por gyűjthető és újrahasznosítható, csökkentve ezzel a hulladékmennyiséget.

- Egységes fedés: Az elektrosztatikus felviteli módszer biztosítja, hogy a por befedje az alkatrész minden részét, akár bonyolult formáknál és nehezen hozzáférhető területeken is konzisztens lefedettséget nyújtva.

Öntött alumínium előkészítése tökéletes felület érdekében

A legfontosabb tényező, amely meghatározza, hogy tartós, hosszú élettartamú porfesték kerüljön fel az öntött alumíniumra, a felület előkészítése. Az öntött alumínium pórusos szerkezete levegőt és szennyeződéseket is képes befogni, amelyek, ha nem kezelik őket megfelelően, buborékokhoz, tűlyukakhoz és rossz tapadáshoz vezethetnek. A porréteg megfelelő tapadásának és a sima, ellenálló végső felületnek biztosítása érdekében elengedhetetlen egy alapos, többlépcsős előkészítési folyamat.

Ezek közül bármelyik lépés kihagyása veszélyeztetheti az egész bevonat minőségét. Például a részegység megfelelő kiforrásának elmulasztása gyakori oka a felületi hibáknak. Amikor a darab felmelegszik a keményítő sütőben, a benne lévő lezárt gázok kiterjednek, és áthatolnak az olvadó porfestéken, aminek következtében a kész felületen hólyagok vagy tűlyukak maradnak. Hasonlóképpen, a nem megfelelő tisztítás olajfílm vagy maradványok rétegét hagyhatja hátra, ami megakadályozza a porfesték tapadását a fémen, és idővel repedezést vagy hámlást okozhat.

Kövesse ezeket a lépéseket az optimális előkészítés érdekében:

- Tisztítás és zsírtalanítás: Az első lépés a felületi szennyeződések eltávolítása. Ez lúgos tisztítószerek, oldószerek vagy ultrahangos tisztítás alkalmazását jelenti, hogy alaposan lemosódjanak az olajok, zsírok, kosz vagy feldolgozási maradékok az öntvény felületéről. A teljesen tiszta felület a sikeres bevonat alapja.

- Mechanikai felületkezelés: A jó tapadást elősegítő felületi profil kialakításához homokfújást vagy acélgolyós fújást alkalmaznak. Ez az eljárás eltávolítja a meglévő oxidréteget, és enyhén érdesíti az alumínium felületét. A szakértők szerint a Diecasting-mould.com oldalán, ez a lépés döntő fontosságú ahhoz, hogy a porfesték jól tapadjon a fémen.

- Elősütés (Gáztalanítás): Ez egy különösen fontos lépés, amely kizárólag az öntött fémeknél szükséges. Az alkatrészt melegítik egy sütőben (általában 180–200 °C-on), mielőtt a porfestéket felvinnék. Ahogy azt egy cikk is kiemeli a CEX Casting , ezt a folyamatot, amelyet gázkiválásnak neveznek, a fém pórusaiból kiszorítja az esetlegesen csapdába esett levegőt vagy maradék nedvességet, megelőzve, hogy hibák keletkezzenek a végső utókeményítési szakaszban.

- Kémiai konverziós bevonat: A maximális korrózióállóság és tapadás érdekében kémiai konverziós bevonatot visznek fel. Ez a kezelés, amely gyakran kromát- vagy nem kromátalapú oldatokat használ, módosítja az alumínium felületét, hogy fogékonyabbá tegye a porfestékkel szemben, és további védőréteget biztosít a rozsdásodással szemben.

A porfestékes bevonás felhordása és utókeményítése

Miután az alumínium alkatrészt megfelelően előkészítették, a felvitelre és utókeményítésre következik a sor, ahol a száraz port szilárd, védő burattá alakítják. Ezt a kétrészes folyamatot az elektrosztatika és a termikus kémia elveire alapozva hajtják végre, így egy egységes és rendkívül tartós felületet hozva létre. Az egész műveletet szabályozott környezetben végzik, hogy megakadályozzák a por vagy más levegőben lévő részecskék szennyező hatását.

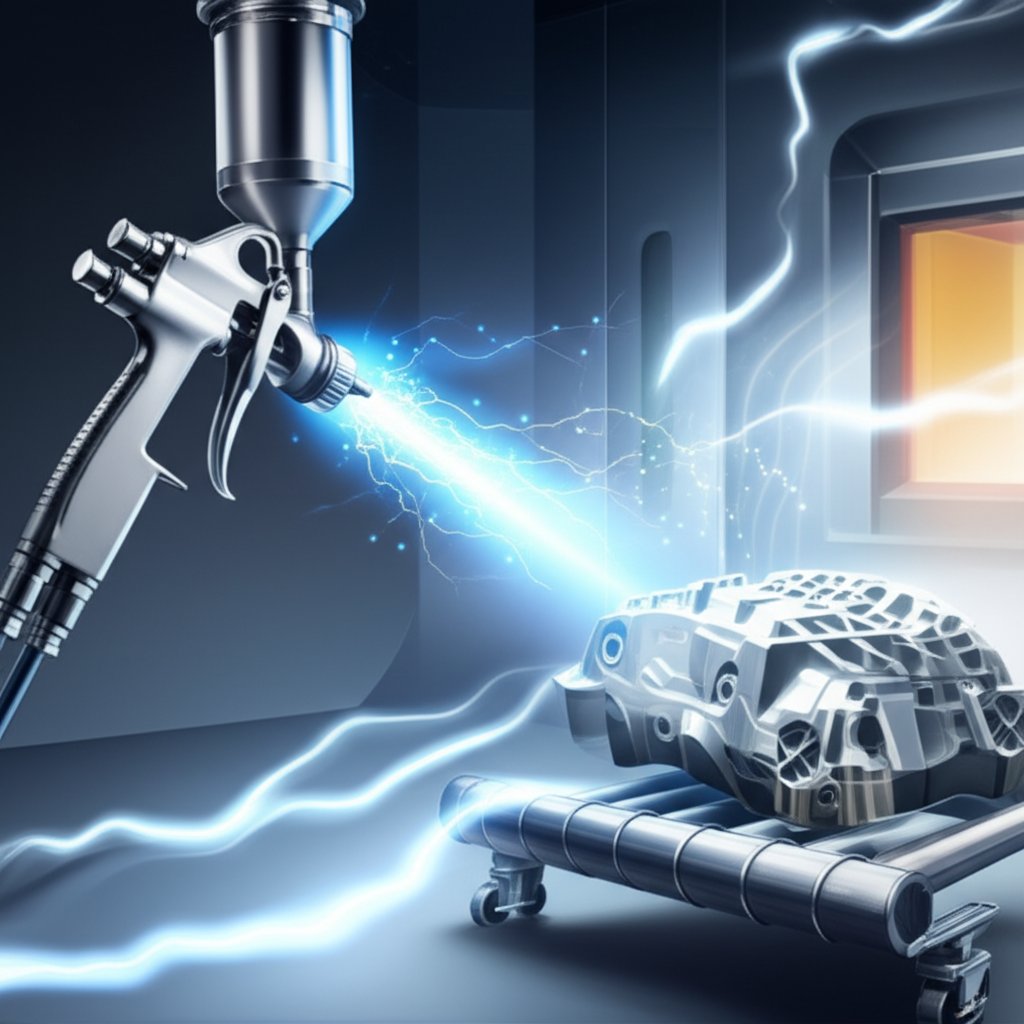

A beadási folyamat az elektrosztatikus permetezéssel kezdődik. A száraz por egy speciális fecskendezőgépbe kerül, amely pozitív elektromos töltést ad a részecskéknek. A dömpingelt alumínium alkatrészt földbe vetik, ami elektromos potenciálkülönbséget okoz. Amikor a töltött por a rész felé permetezik, természetesen vonzódik a talajra vetett felülethez, és egyenletesen beborítódik. Ez az elektrosztatikus vonzás biztosítja, hogy a por egyforma rétegben ragaszkodjon a részhez, és olyan sarkokba és összetett geometriaiba érjen, amelyeket nehéz lenne folyékony festékkel eltakarítani.

A por alkalmazása után a részt óvatosan egy keményező sütőbe helyezik. A kemencében lévő hő, amely általában 10-20 percig 200 °C körül van, kémiai átalakulást indít. Először a por olvad és együtt áramlik, így egy folyamatos folyékony film alakul ki az egész felületen. Aztán, ahogy a hőmérsékletben marad, egy keresztkapcsolatos kémiai reakció következik be, ami sűrű, egymással összekapcsolt polimerhálózatot hoz létre. Miután a keményítési folyamat befejeződött, a darabot kiveszik a kemencéből, és hagyják hűlni, hogy kemény legyen.

A por bevonása és más befejezés (anodizálás és festés)

Bár a por bevonat lenyűgöző egyensúlyt kínál a funkciók között, fontos megérteni, hogy miként hasonlít más általános alumínium bevonatokhoz, mint például az anodizálás és a folyékony festék. Minden módszernek megkülönböztethető előnyei vannak, és különböző alkalmazásokhoz alkalmas, ezért a legjobb választás a tartósítóképesség, a megjelenés, a költségek és a környezeti hatások tekintetében meghatározott követelményeitől függ.

Az anódálás egy elektrokémiai folyamat, amely nagyon kemény, tartós és korróziós ellenálló oxiddéshelyzetet hoz létre az alumínium felületén. Nem egy bevonat, ami a fém tetején van, hanem annak szerves része. A folyékony festék, a leghagyományosabb lehetőség, oldatos pigment alkalmazását foglalja magában vékony rétegekben. Ez gyakran a legolcsóbb lehetőség, de általában a legkevésbé tartós.

A részletes összehasonlítás Gabrian.com kiemeli, hogy a por bevonat gyakran középső utat mutat, mivel jobb tartósságot biztosít, mint a festék, és több színválasztékot kínál, mint az anódálás, gyakran alacsonyabb költséggel, mint az anódálás. A választás végső soron a termék tervezett felhasználásától és tervezési céljaitól függ.

| Feltöltés típusa | Hosszútartamú használhatóság | Korrózióállóság | Költség | Színválasztás | Környezeti hatás |

|---|---|---|---|---|---|

| Porfestés | Magas (megáll a törés és karcolás ellen) | Kiváló | Mérsékelt | Nagy | Alacsony (nem tartalmaz VOC-kat) |

| Anodizálás | Nagyon magas (nagyon kemény felület) | Kiváló | Magas | Korlátozott (gyakran fém) | Mérsékelt (savakkal jár) |

| Folyadékfesték | Alacsony (csiszolódás és karcolás előfordulása) | Jó | Alacsony | Nagy | Magas (VOC-kat tartalmaz) |

A maximális keménységet és kopásálló képességet igénylő alkalmazások esetében az anódizálás lehet a jobb választás. Alacsony költségű projektek esetében, ahol a tartósság nem a legfontosabb, a folyékony festék elegendő lehet. A dömpingelt alumínium alkalmazások többségében azonban a por bevonat a teljesítmény, az esztétika és az érték ideális kombinációját jelenti.

Gyakran Ismételt Kérdések

1. A Tudsz porbőrös öntőfolyamatot csinálni?

Igen, mindenképpen. A por bevonat kiváló választás az alumínium- és cink alkatrészek finomításához. A szál széles körben használják mind védő, mind kozmetikai bevonatként, amely tartóssága és kiváló minőségű megjelenése miatt értékes. A sikeres eredmény kulcsa, hogy alaposan előkészítsék a felületet, hogy figyelembe vegyék az anyag porositását.

2. A székhely. Mi a legjobb bevonat a öntött alumíniumra?

A "legjobb" bevonat a konkrét alkalmazás igényeitől függ. A kitűnő tartósság, a korróziótálló, költséghatékonyság és a színek széles választékának egyensúlyát biztosító por bevonat gyakran a legjobb választásnak tekinthető. A rendkívül kopásálló anyagok esetében az anódizálás lehet a legjobb. Az olyan alkalmazásokhoz, ahol a költség a fő tényező, és a tartósság kevésbé kritikus, a folyékony festék alkalmas lehet.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —