A sajtolószerszámok költségét befolyásoló tényezők: 5 fő meghatározó elem elemzése

TL;DR

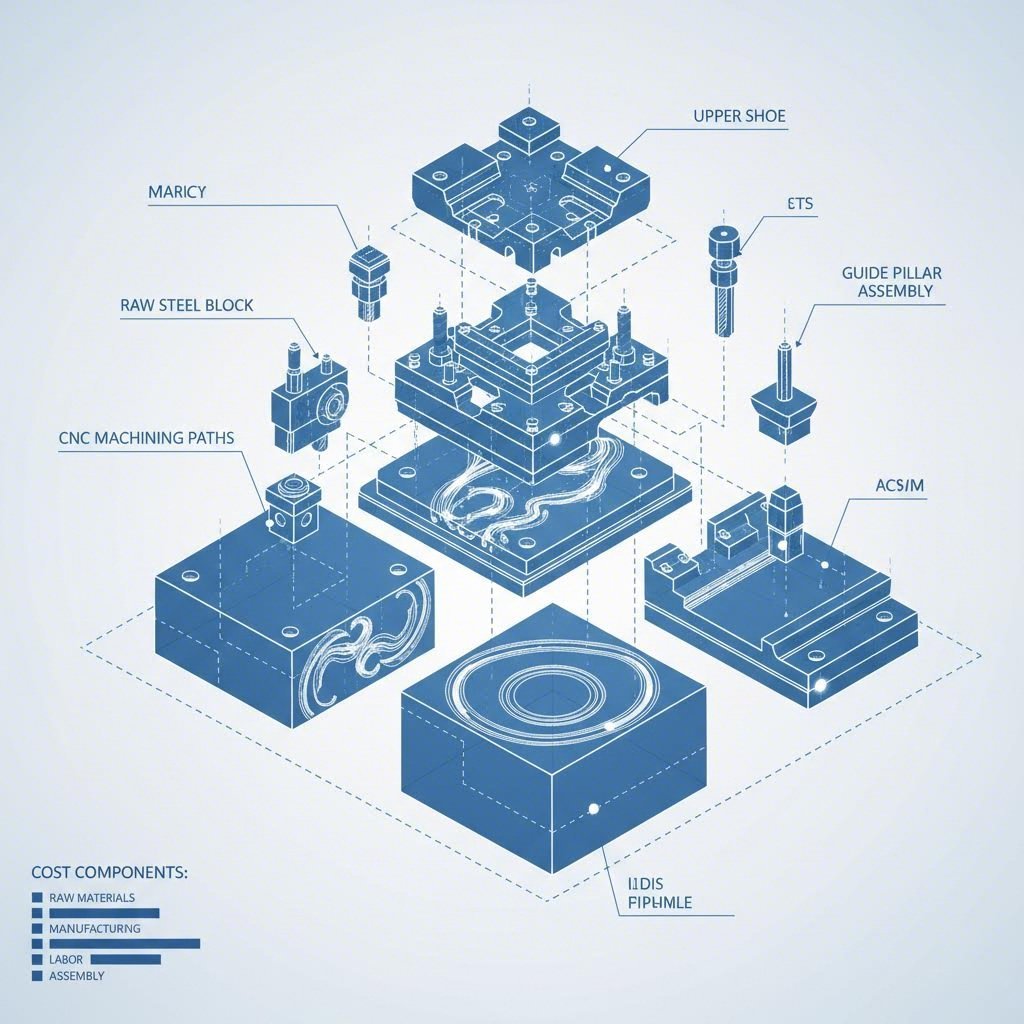

A kivágószerszám költsége elsősorban négy alapvető tényezőtől függ: rész összetettsége (tűrések és geometria), halmaz típusa (progresszív vs. egylépcsős), anyagválasztás , és termelési mennyiség . A szakmai adatokból származó hasznos mérlegelési szabály szerint minden további állomás a progresszív saberkészletben az összes költséget körülbelül 8–12%-kal növeli a tervezési és megmunkálási idő növekedése miatt. Bár a „Class A” szerszám esetén magasabb kezdeti beruházás szükséges (gyakran meghaladja az 50 000 dollárt) keményedett szerszámacélból készült szerszámok és könnyű karbantartás miatt, ez jelentősen csökkenti az egységárakat nagy sorozatgyártás esetén. Ellenkezőleg, a puha szerszámzat ideális prototípusokhoz, de hosszú távú tartóssága hiányzik.

Alkatrész bonyolultsága és geometria: Az elsődleges költségtényező

Az alkatrész fizikai kialakítása a bélyegzóforma árát meghatározó legjelentősebb tényező. Az összetettség nem csupán a funkciók számáról szól; hanem azok kialakításához szükséges mechanikáról is. Egy egyszerű lapos retesznél elegendő egy alapvető kivágási művelet, míg egy mélyhúzású autókarosszéria-panel összetett kontúrokkal rendelkezik, amelyek eléréséhez több újrahúzásra, görgős mozgatókra és csúszóelemekre lehet szükség a végső forma eléréséhez.

A szűk tűréshatárok jelentősen növelik a költségeket. Amikor a tűrés ±0,001 hüvelyknél (kb. 0,0254 mm) szigorúbbra válik, az űrformagyártónak pontosabb EDM (elektromos kisüléses megmunkálás) és marógép használata szükséges, nem pedig a szabványos CNC marás. Ez a precíziós munka lényegesen drágább. Továbbá, a bonyolult geometria határozza meg a formában szükséges állomások számát. A Shaoyi költségbecslési adatai szerint egyetlen állomás hozzáadása egy folyamatos formatervezéshez általában 8%–12%-kal a mérnökök csökkenthetik ezeket a költségeket a gyártáskönnyítés (DFM) elveinek alkalmazásával, például nem kritikus tűrések lazításával vagy a hajlítési sugarak egyszerűsítésével a teljes állomásszám csökkentése érdekében.

Sabatípus és gyártási mennyiség: eszközosztály kiválasztása igényekhez

Becsült éves felhasználása (EAU) határozza meg az igénybe vett szerszám osztályát. Az ipar a sabákat tartósságuk és mennyiségigényük alapján kategorizálja:

- A osztályú szerszámok: Nagy volumenű gyártáshoz készült (gyakran meghaladja az 1 millió ütést). Ezek a sabákok prémium, edzett szerszámacélokból készülnek, és könnyen karbantarthatóra tervezettek. Bár a kezdeti költség magas, alacsony darabköltséget és minimális leállásidőt biztosítanak.

- C osztályú szerszámok: Gyakran „lágy szerszámnak” nevezik, alacsony volumenű sorozatokhoz vagy prototípusokhoz készültek (10 000 alatti alkatrészekhez). Olcsóbb anyagokat és egyszerűsített terveket használnak, csökkentve a kezdeti befektetést, de növelve a karbantartási igényt és az alkatrészenkénti munkaerőköltséget.

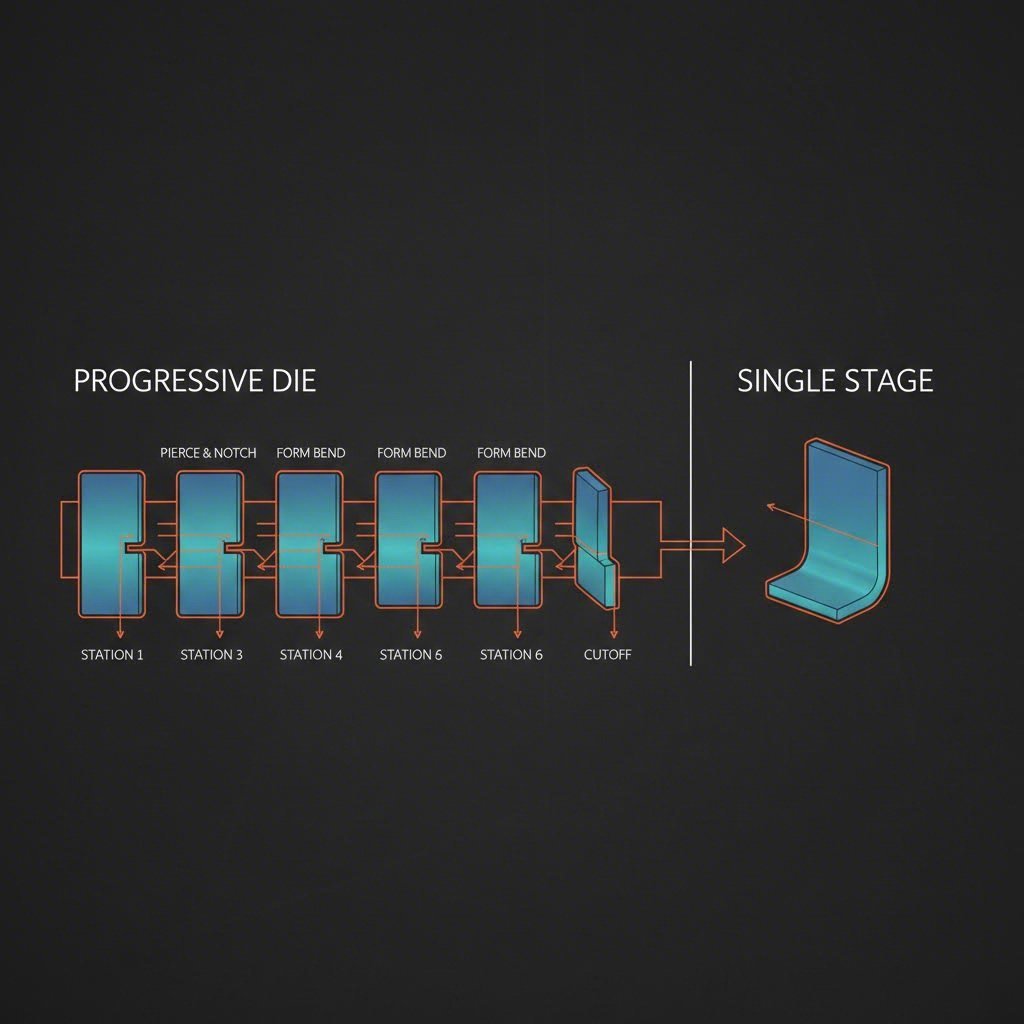

A választás között progresszív szerszámok és egylépcsős (soros) sabákok kihatással van a költségvetésre is. A progresszív sablonok, amelyek minden sajtolóütem során több műveletet hajtanak végre, magasabb árral rendelkeznek bonyolultságuk és méretük miatt. Azonban évi 25 000 darabnál nagyobb mennyiségek esetén a progresszív sablon hatékonysága általában ellentételezi a kezdeti NRE (egyszeri tervezési és fejlesztési) költséget, lényegesen csökkentve a darabmunka költségét.

Anyagválasztás: Alkatrész vs. Szerszámacél

Az anyagköltségek kétféleképpen befolyásolják az árajánlatot: az alakított anyag és a sablon elkészítéséhez használt anyag szempontjából. A kemény, erős anyagok, mint a titán, az Inconel vagy az Advanced High-Strength Steel (AHSS – fejlett nagyszilárdságú acél), kopásállók és nehezen alakíthatók. Ezek megmunkálásához a sablonokat prémium minőségű karbide vagy speciálisan bevonatos szerszámacélból kell készíteni, hogy megelőzzék a gyors kopást. A karbid szerszámok akár háromszor is drágábbak lehetnek a szokásos D2 szerszámacélnál a gyémántcsiszolás és vezetékmarás miatt szükséges költségek miatt.

Ezzel szemben a lágyabb fémek, mint például az alumínium vagy a réz, nyomtatása lehetővé teszi a szabványos A2 vagy D2 szerszámcélos acél használatát, amely könnyebb és olcsóbb a gépeléshez. A beszerzési csapatoknak meg kell érteniük ezt a kompromisszumot: a rozsdamentes acél alkatrészre vonatkozó ajánlat kérése mindig magasabb szerszámköltséget eredményez, mint ugyanazon alkatrész mérete enyhe acélból, egyszerűen a kopás tényező miatt.

Másodlagos költségtényezők: munkaerő, hely és a céltér

A fizikai eszközön túl a gyártó-specifikus változók is jelentős szerepet játszanak a végső ajánlatban. A munkaerő-árak drasztikusan változnak a régió szerint; egy olyan öltőműhely, ahol a megélhetés magas, mint Kaliforniában, jelentősen többet fog fizetni a tervezési és megmunkálási órákért, mint egy Wisconsin-i vagy tengerentúli üzlet. Ezenkívül fontos a festőműhely "kivágása". Egy A osztályú autópanel-gyártó nagy költségekkel és órabérekkel rendelkezik, ami miatt nem versenyképes a kis, egyszerű alkatrészekhez.

Az is fontos, hogy figyelembe vegyük a Teljes tulajdonlási költség (TCO) nem csak a díj. Az importált, olcsó formák eleinte vonzóak tűnhetnek, de gyakran "rejtett költségekkel" szenvednek, mint például a gyenge acélminőség, a kommunikációs akadályok és a drága szállítási késedelem. Shaoyi Metal Technology a vállalat a IATF 16949 tanúsítványú pontossággal kombinált költséghatékony gyártást kínáló kulcsfontosságú megoldást kínál. Akár gyors prototípuskészítésre (50 alkatrész kiszállítás mindössze öt nap alatt), akár nagy mennyiségű autógyártásra van szüksége, az integrált megközelítésük biztosítja, hogy az eszközbefektetés tökéletesen megfeleljen a minőség- és mennyiségkövetelményeknek, csökkentve a gyakran a globális beszerzéssel

Költségbecslési módszerek: A beszállítók hogyan számolják ki az ajánlatokat

Ha megérted, hogy a beszállítók hogyan generálják a számukat, akkor jobb tárgyalásokhoz juthatsz. Az iparban két fő módszer használatos:

| Módszer | Leírás | Előnyök & Hátrányok |

|---|---|---|

| Hasonlóságon alapuló | A költségek becslése hasonló korábbi projektek történelmi adatain alapul. |

Előnyök: Gyors és kevesebb részletet igényel. Hátrányok: Nagy hibahatár; gyakran nem veszi figyelembe az egyedi bonyolultság tényezőit. |

| Analítica (szoftver) | A költségeket a megmunkálási óra, az anyagkiló és a hőkezelési ciklus bontásával számítja ki. |

Előnyök: Nagyon pontos és átlátszó. Hátrányok: Időt igénylő; részletes CAD modelleket igényel. |

A legpontosabb árképzés érdekében a beszerzési vezetőknek elemzési bontást kell kérniük. Ez a átláthatóság lehetővé teszi, hogy pontosan lásd, hogy a tervezési változások - például a tolerancia lazítása vagy az anyag megváltoztatása - hogyan befolyásolhatják a végső formázási költséget.

A stratégiai beszerzésre vonatkozó következmények

A nyomtatólemez ára nem egy rögzített ár, hanem a kockázat, a tartósság és a kapacitás tükröződése. A költségek ellenőrzése leghatékonyabb módja nem az, ha alacsonyabb haszonkulcsot követelünk a beszállítótól, hanem az, ha együttműködünk a költségek csökkentésében, és a költségek csökkentése érdekében Tervezés gyártáshoz (DFM) ha korán bevonja a sablontervező partnert a tervezési fázisba, azonosítani tudja a geometria „költségmeghatározó” tényezőit – például szűk sugarú lekerekítéseket vagy felesleges tűréseket –, és kiküszöbölheti azokat, mielőtt bármilyen acélmunkálat megkezdődne. Végül is a cél az előzetes NRE költségek és a hosszú távú megbízhatóság közötti egyensúly megteremtése, hogy termelő sorát megszakítás nélkül működtethesse.

Gyakran Ismételt Kérdések

1. Mennyibe kerül egy fémsajtoló sablon?

A költségek jelentősen eltérnek az összetettségtől függően. Egy egyszerű, egyfokozatú sablon egy kisebb konzolhoz akár 3000 és 5000 USD között mozoghat. Összetettebb progresszív sablonok autóalkatrészekhez általában 15 000 és 50 000 USD között vannak. A nagy, osztály-A transfer sablonok karosszériapanelekhez könnyedén meghaladhatják a 150 000 USD-ot.

2. Melyek azok a hibák a sajtolási folyamatban, amelyek növelik a költségeket?

A gyakori hibák közé tartozik a repedés, redőzés és a túlzott burkolat. Ezek a problémák gyakran a rossz sablontervezésből vagy helytelen anyagválasztásból származnak. A hibák kijavítása költséges újrasablonozást, próbálgatásos beállításokat (hibakeresést) és termelési leállást igényel. A szimulációs szoftverekbe történő beruházás a tervezési fázisban megelőzheti ezeket a drága hibákat.

3. Mik azok a 7 lépés a sajtolási módszerben?

Bár a folyamatok változhatnak, a szabványos sorrend gyakran a következőket foglalja magá: 1) Kimarás (a durva forma kivágása), 2) Döntés (lyukak készítése), 3) Mélyhúzás (mélység kialakítása), 4) Hajlítás (szögek kialakítása), 5) Léghajlítás (formázás aljzat nélkül), 6) Aljzatra hajlítás/keményítés (pontos sajtolás), és 7) Vágás (felesleges anyag eltávolítása). Minden lépés egy újabb „állomást” ad a sablonhoz, ami fokozatosan növeli az eszközölés költségeit.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —