Kipufogó tartó fémsajtolása: Műszaki előírások és gyártási szabványok

TL;DR

A kipörgőtartó fémbepréselése a domináns gyártási módszer az OEM és nagyüzemi másodpiaci gépjármű-felfüggesztési alkatrészek esetében, mivel kiváló ismételhetőséget és költséghatékonyságot biztosít. Habár léteznek egyszerű huzalformák, a sajtolt konzolok nyújtják a szükséges szerkezeti merevséget a NVH (Zaj, rezgés és kellemetlenség) modern kipörgőrendszerekben való kezeléshez. Mérnökök és beszerzési vezetők számára a döntéshozatal kulcsfontosságú eleme a megfelelő anyag kiválasztása—általában SAE 1008 lágyacél a költségvetés, vagy 409/304-es rozsdamentes acél a korrózióállóság érdekében—és annak összeegyeztetése a megfelelő sajtálási eljárással, például folyamatos sablonos sajtálás nagy sorozatgyártás esetén. Ez az útmutató bemutatja az olyan műszaki specifikációkat, anyagtudományi ismereteket és gyártási szabványokat, amelyek szükségesek tartós kipörgőtartók beszerzéséhez.

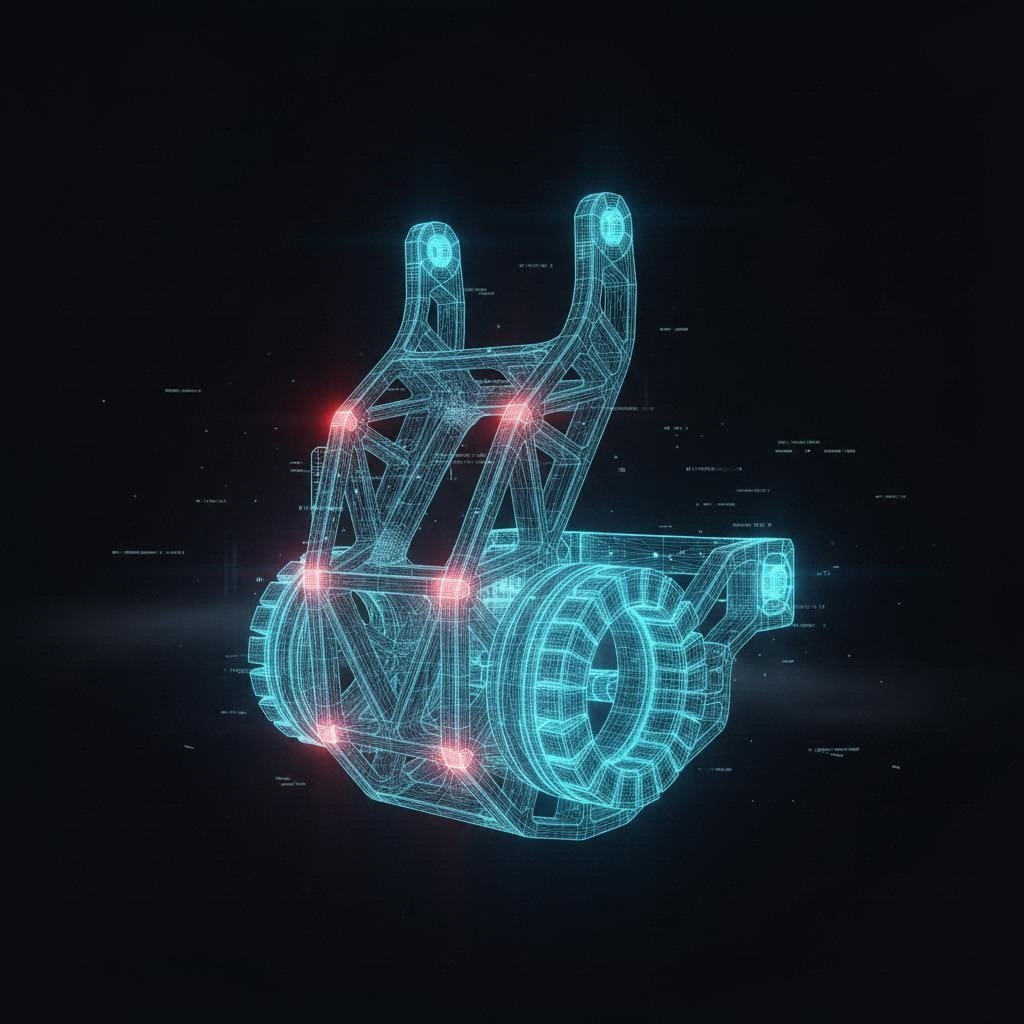

Egy sajtolt kipörgőtartó felépítése

A kipörgőtartó több, mint egy egyszerű akasztó; ez egy hangolt rendszer, amely a jármű alvázát elválasztja a kipörgő hajtáslánc intenzív rezgéseitől és hőmérsékleti tágulásától. A sajtolt fémtartozék merev kapcsolódási felületként működik, míg a gumibetét (vagy „biscuit”) biztosítja a lengéscsillapítást.

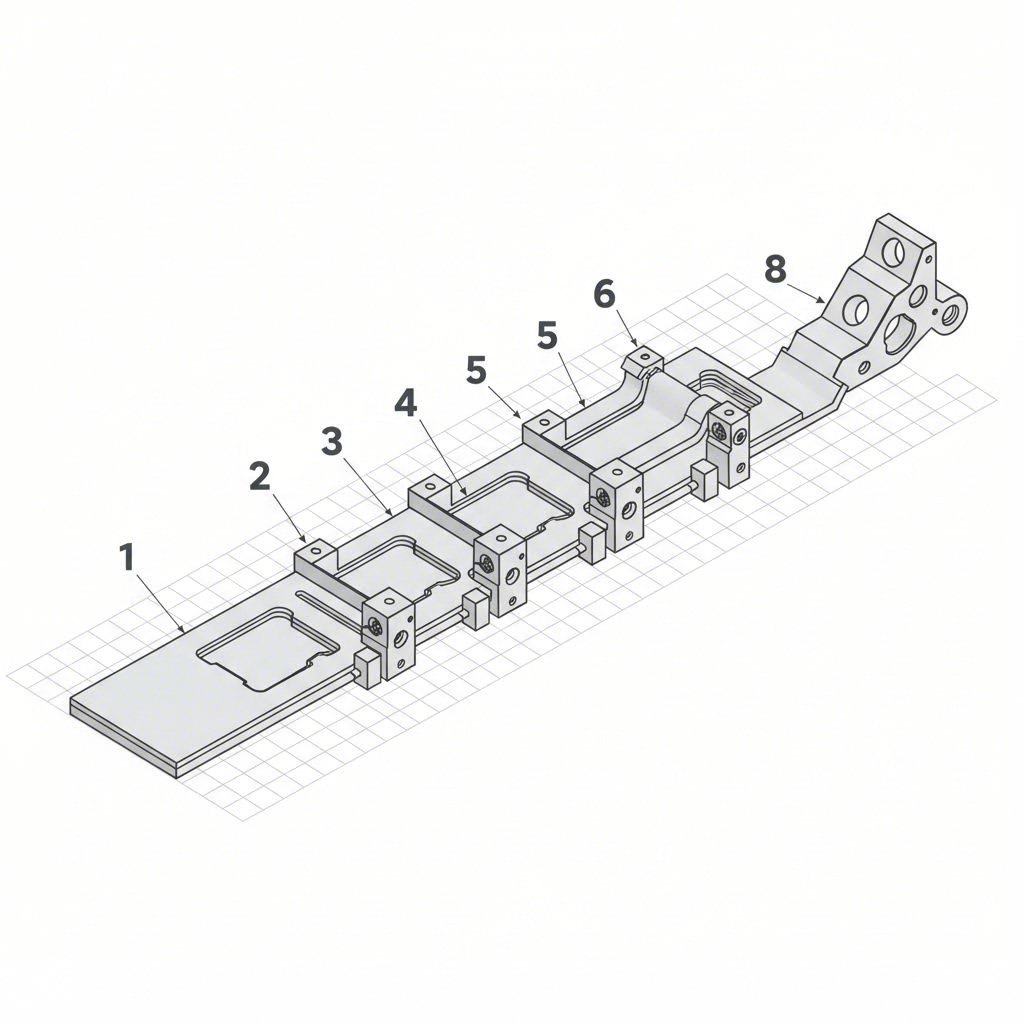

Három fő konfigurációt gyártanak fémsajtolással:

- Sajtolt konzolösszeállítások: Ezek összetett alakzatok, amelyeket lemezacélból alakítanak ki, gyakran erősítő bordákkal a fáradás megelőzésére. Általában a jármű alvázához vagy a kipörgőcsőhöz hegesztik őket.

- Rúdtípusú sajtolt flangokkal: Egy acélrudat formára hajlanak és egy sík, sajtolt flanghoz hegesztik. Ez a hibrid kialakítás rugalmas vezetést tesz lehetővé, miközben megbízható csavarkötést biztosít.

- Gumiból fémben ragasztott tartók: Ahogyan azt a Custom Rubber Corp , ezek a nagyteljesítményű egységek azt jelentik, hogy a gumit közvetlenül a kihúzott fém támasztágyra formázzák. Ehhez a technológiához az szükséges, hogy a fémtárcsázás olaj- és forgácsmenetes legyen, így biztosítva, hogy a hőre aktiválódó ragasztó megfelelően kössön, és megakadályozva a rétegződést terhelés alatt.

Anyagtudomány: 409 vs. 304 vs. Szerkezeti acél

A nyersanyag kiválasztása az egyetlen legnagyobb hatású mérnöki döntés, amely befolyásolja az alkatrész élettartamát és költségét. Az autóipari szabványok általában olyan anyagok használatát írják elő, amelyek ellenállnak az útsóknak, a hőmérsékleti ciklusoknak és az állandó rezgésnek.

SAE 1008/1018 Szerkezeti acél

A szerkezeti acél az alacsonyabb hőmérsékletű, a kipufogó végéhez közelebb eső alkalmazások (száraz vég) szabványa, vagy olyan tartók esetén, amelyeket később e-katódos bevonattal vagy cinkbevonattal látnak el. Kiváló alakíthatóságot kínál minimális rugózódással visszasugrás (a fémnek az a hajlama, hogy visszatérjen eredeti alakjába a kihúzás után). Azonban védőbevonat nélkül gyorsan meghibásodik a sópermet tesztek során.

409-es rozsdamentes acél (ferrites)

Ez az ipari munkalóparipa a kipufogóalkatrészekhez. Körülbelül 11% króm tartalmaz, ami megfelelő korrózióállóságot biztosít alacsonyabb költséggel, mint a 304-es acél. A gyártók, mint például E&E Manufacturing specializálódnak a 409-es acéllemez kihajtásában hangtalanító burkolatokhoz és felfüggesztésekre, mivel ez az anyag kiegyensúlyozottan kombinálja a tartósságot és a kihajthatóságot. Felületi rozsdát (patinát) kialakíthat, de szerkezetileg ritkán hibásodik meg.

304-es Rozsdamentes Acél (Ausztenites)

Prémium vagy „hidegvég” esztétikai elemekhez használják, a 304-es acél kiváló korrózióállóságot nyújt a magasabb nikkel-tartalom miatt. Azonban gyártási kihívást is jelent: munka általi keményedés . Ahogy az anyagot kihajtják, keményebbé és ridegebbé válik. Az alkatrészeket speciális bevonatokkal (például TiCN) kell ellátni a ragadás megelőzésére, és a sajtolási sebességet is módosítani lehet szükség.

| Anyagminőség | Korrózióállóság | Kihajthatóság | Költségtényező | Tipikus alkalmazás |

|---|---|---|---|---|

| SAE 1008 (Bevont) | Alacsony (a bevonattól függ) | Kiváló | $ | Alváz oldali konzolok |

| a 409-es rozsdamentes acél | Közepes (Ferrites) | Jó | $$ | OEM hangyák kipufogóhoz |

| 304 rosttalan | Magas (austenites) | Nehéz (keményedik alakításkor) | $$$ | Luxus/piac utáni szektor |

A gyártási folyamat: progresszív sablonok vs. transzfer sablonok

A sajtolási folyamat megértése segít a beszerzési tiszteknek felmérni egy beszállító kapacitását és minőségi potenciálját. A progresszív és transzfer sablonok közötti választás elsősorban a gyártási mennyiségtől és az alkatrész bonyolultságától függ.

Progresszív nyomtatás

Nagy térfogatú OEM szerződésekhez (50 000+ egység/év), a progresszív sajtolás a szabvány. Folyamatos fémszalagot vezetnek be a sajtolóba, és az alkatrész több lépésben készül el (kivágás, dörzsölés, alakítás, kovácsolás) minden ütésnél. Ez biztosítja a magas méretpontosságot, ami elengedhetetlen az automatizált szerelőszalagokhoz.

Transzfer sablon és egylépcsős

Kisebb mennyiségek vagy nagyobb, mélyebb alkatrészek esetén az átviteli sablonok mechanikus ujjakkal mozgatják az alkatrészt az egyes állomások között. Ez lehetővé teszi az összetettebb geometriák kialakítását, amelyek egy folyamatos sablonszalagon megránthatnák a fémlemezt. A szakosodott beszállítók gyakran jelentős tonnás kapacitású, akár 600 tonnás sajtókat is alkalmaznak a nehéz teherautócsillapítókhoz szükséges vastagabb lemezek feldolgozására.

Másodlagos műveletek és szerelés

Egy nyers sajtolt alkatrész ritkán a késztermék. Ahogy azt a(z) Erin Industries megjegyezte, a gyártási folyamat gyakran tartalmaz másodlagos csőhajlítást, zömítést és hegesztést (MIG/TIG/pont), hogy teljes kipufogócsillapító egységeket hozzanak létre. Ezeknek a szolgáltatásoknak az egyazon helyen történő integrálása csökkenti a logisztikai költségeket és a minőségi vitákat.

Tartósság és NVH szempontú tervezés

A minőségi kipufogócsillapító tervezési „titka” abban rejlik, hogy rezgéselnyelőként funkcionáljon. Egy túl merev csillapító motorzajt juttat a vezetőfülkébe; egy túl puha pedig lehetővé teszi, hogy a kipufogó lengjen és az alvázba ütközzön.

NVH elszigetelés: A sajtolt konzolokat gyakran speciális, "hangolt" merevséggel tervezik. A mérnökök bordákat vagy peremet adnak a sajtolt profilhoz nemcsak a szilárdság, hanem az alkatrész saját rezonanciafrekvenciájának az üzemi frekvenciáktól való eltolása érdekében is. Ez megakadályozza, hogy a tartó zümmögjön vagy repedezzen a rezonanciából eredő fáradás miatt.

Fáradási élettartam: A sajtolt rozsdamentes acél hajlítási rádiuszait gondosan ki kell számítani. Ha a hajlítás túl éles, mikrotörések keletkezhetnek a sajtolás során (különösen az utómerevödő 304-es rozsdamentes acél esetén). Az idő múlásával a kipufogórendszer hőtágulása ezeket a repedéseket továbbterjeszti, ami végül meghibásodáshoz vezet. A vezető gyártók szimulációs szoftvert használnak a falvastagság-csökkenés és törési kockázatok előrejelzésére még a sablon elkészítése előtt.

Forrásbeszerzési útmutató: Gyártó kiválasztása

Amikor kiválasztják egy fémsajtoló partnert kipufogóalkatrészekhez, tekintsük át a darabár egyszerű mutatóján túl. Alapvető fontosságú, hogy a minőséget nem befolyásolva lehessen skálázni a prototípustól a tömeggyártásig. A szállítóknak rendelkezniük kell olyan tanúsítványokkal, mint például a A szövetek , amely kötelező előírás a legtöbb gépjármű-szállító lánc esetében.

Fontos kérdések, amelyeket fel kell tenni a lehetséges szállítóknak:

- Teherbírás: Rendelkeznek-e olyan sajtolókkal, amelyek képesek nagy szilárdságú rozsdamentes acél kezelésére? Például az olyan gyártók, mint a Shaoyi Metal Technology , akár 600 tonnás sajtolókat is használnak, így biztosítva a vastagfalú alkatrészek pontos formázását, és hidat építve a gyors prototípusgyártás és a nagy mennyiségű termelés között.

- Szerszámkészítési képességek: Belső cégen belül tervezik és készítik a sablonokat (dies)? A belső szerszámkészítés csökkenti a fejlesztési változtatásokra szükséges átfutási időt.

- Tesztelési lehetőségek: Képesek-e sópermetes próbát (ASTM B117) és húzószilárdsági vizsgálatot végezni helyszínen az anyagspecifikációk ellenőrzése érdekében?

Összegzés

A kipufogó tartó fémlemez alakítása egy olyan szakterület, amely ötvözi a fémtechnológiát a precíziós gyártással. Használjunk 409-es rozsdamentes acélt gyári szerelési sorhoz vagy lágyacélt alvázkonzolhoz, az alkatrész sikeressége a pontos eljárás kiválasztásán és a geometriai tűrések szigorú betartásán múlik. A nyomóformák dinamikájának és az anyagjellemzők kölcsönhatásának megértésével a vevők biztosíthatják, hogy olyan alkatrészeket vásároljanak, amelyek ellenállnak a jármű alvázterének kemény körülményeinek.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —