A nyomásos öntés környezeti hatása: Kiegyensúlyozott elemzés

TL;DR

A nyomásos öntés környezeti hatása összetett képet mutat. Habár a hagyományos módszerek járulnak hozzá a hulladéktermeléshez és a magas energiafogyasztáshoz, a folyamat jelentős fenntarthatósági előnyökkel is rendelkezik. A legfontosabb előnyök közé tartozik az alumíniumhoz és cinkhez hasonló anyagok kiváló újrahasznosíthatósága, a más gyártási módszerekhez képest jobb energiatakarékosság, valamint a könnyű, tartós alkatrészek előállításának képessége, amely csökkenti a végső termékek környezeti lábnyomát.

A nyomásos öntés környezeti lábnyoma: Kiegyensúlyozott nézőpont

A modern gyártásban az öntés formázás egy alapvető eljárás, amelyet pontosságáért és hatékonyságáért értékelnek a komplex fémdarabok előállításában, legyen szó akár az autóiparról, akár az űrtechnológiáról. Ugyanakkor, ahogy a környezetvédelem globális prioritássá válik, az iparág környezeti lábnyoma egyre nagyobb vizsgálatok tárgyát képezi. Az öntésformázás környezeti hatása nem egyszerűen jó vagy rossz kérdése; inkább árnyalt téma, amely jelentős kihívásokat és egyben meggyőző fenntartható előnyöket is magában foglal.

Egyfelől az eljárásnak sajátos környezeti hátrányai vannak. A hagyományos öntésformázás energiaigényes, különösen az olvadási fázis során, amely gyakran fosszilis tüzelőanyagokra támaszkodik, így hozzájárul a szén-dioxid-kibocsátáshoz. Az eljárás jelentős mennyiségű hulladékot is termelhet, beleértve selejt fémet, salakot és egyéb melléktermékeket, amelyek gondos kezelést igényelnek a lerakók terhelésének elkerülése érdekében. Továbbá bizonyos kapcsolódó anyagok, például egyes kenőanyagok és bevonatok, szennyezési kockázatot jelenthetnek, ha nincsenek megfelelően kezelve.

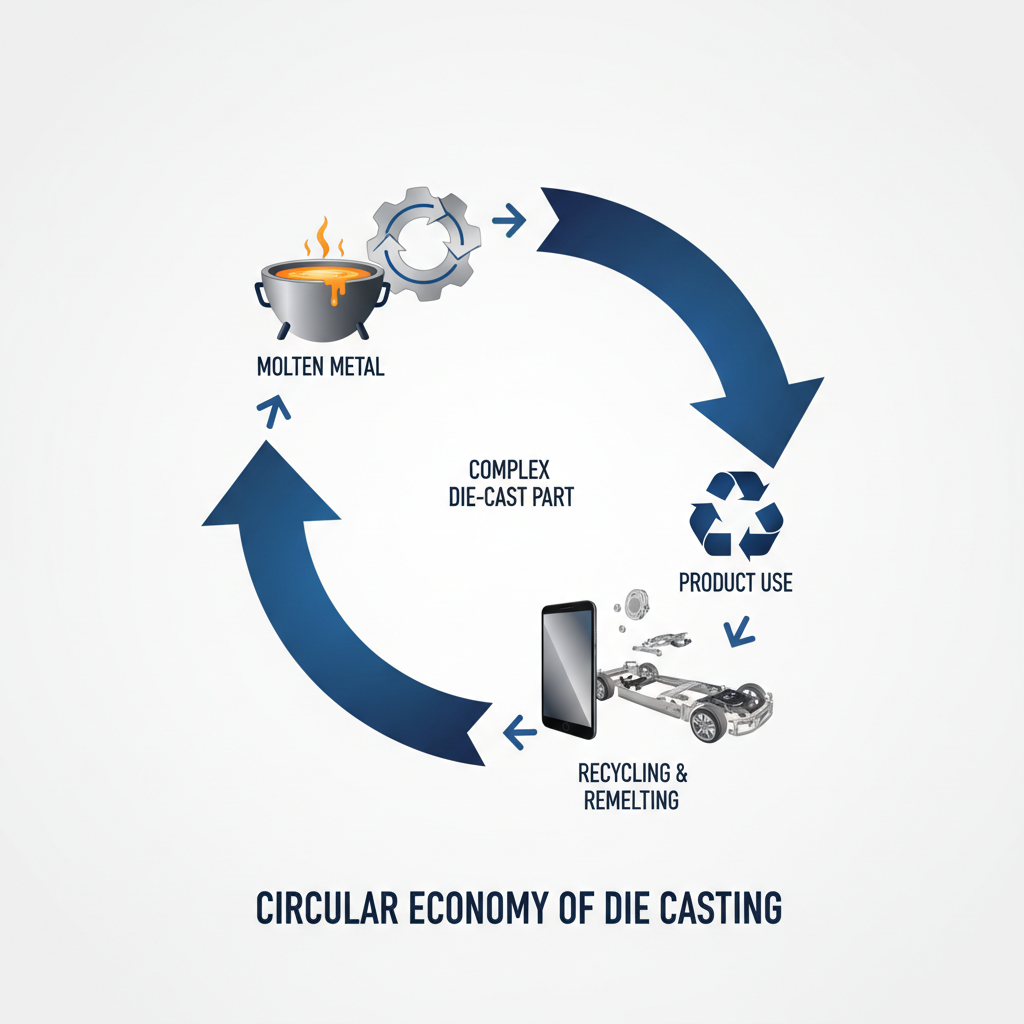

Másrészről a nyomásos öntés a fenntarthatóság erős elősegítője. Ahogyan a Lupton & Place szakértői kiemelték, a „csökkentsd, újrahasznosítsd, újrahasznosíts” jelszóhoz való igazodása alapvető erőssége. Az eljárás közel nettó alakú gyártási módszer, ami azt jelenti, hogy nagyon kevés selejt keletkezik, és az esetleges fémhulladék általában újraolvasztásra kerül, és a vállalaton belül újra felhasználódik. Ez az anyaghatékonyság jelentős környezeti előnyt jelent. Az öntőformák tartóssága, amelyek ezerszer is felhasználhatók, hosszú távon szintén csökkenti a hulladékmennyiséget.

Ez a kettősség azt jelenti, hogy egy nyomásos öntő üzem teljes környezeti teljesítménye nagymértékben függ a használt anyagok konkrét típusától, a gépek hatékonyságától, valamint a hulladék- és energiagazdálkodási rendszerek megbízhatóságától. Alább összefoglaljuk a legfontosabb környezeti szempontokat:

- Előnyök: Magas anyaghatékonyság (közel nettó alakú gyártás), kiváló ötvözet-újrahasznosíthatóság, könnyű és tartós alkatrészek előállítása, valamint az energiafogyasztás csökkentése sok más alternatív eljáráshoz képest.

- Hátrányok: Nagy energiafogyasztás az olvadás során, selejt és hulladék anyagok keletkezése, valamint a kemencékből és kenőanyagokból származó káros kibocsátás veszélye.

A hagyományos öntési eljárások kulcsfontosságú környezeti aggályai

Bár a modern gyakorlatok jelentős előrelépést jelentenek, alapvető fontosságú megérteni a hagyományos öntési módszerek által jelentett specifikus környezeti kihívásokat. Ezek az aggályok elsősorban három kategóriába sorolhatók: hulladéktermelés, energiafogyasztás és káros kibocsátás. Ezeknek a problémáknak az elismerése az első lépés a hatékony enyhítési stratégiák bevezetése és a fenntarthatóbb működés irányába történő átállás felé.

A hulladéktermelés az egyik legláthatóbb hatás. Ahogyan azt a PFA, Inc. , a folyamat jelentős mennyiségű fémsalakot eredményezhet, különösen a szerszámtervezés részét képező öntőcsatornákból, kapukból és túlfolyókúpokból. A szilárd fémsalakokon túl az olvasztási folyamat trubát és salakot hoz létre, amelyek kezelendő melléktermékek. Ha ezeket a hulladékáramokat nem megfelelően kezelik, az hozzájárulhat a lerakók terheltségéhez, és értékes anyag elvesztését is jelentheti.

A energiafogyasztás egy másik jelentős tényező. Az olyan fémek, mint az alumínium és a cink olvadásához szükséges kemencék rendkívül energiaigényesek. A szakmai elemzések szerint az olvasztási szakasz több mint a fele lehet egy nyomásos öntöde teljes szén-dioxid-lábnyomának. Olyan üzemekben, ahol fosszilis tüzelőanyagokkal termelnek energiát, az így magas energiaigény közvetlenül jelentős üvegházhatású gáz-kibocsátáshoz vezet, ami hozzájárul az éghajlatváltozáshoz.

Végül a folyamat káros kibocsátást juttathat a légkörbe. A kutatások szerint az olvasztás és öntés emberi mérgezéssel járó problémákhoz vezethet a fémkibocsátások és az ózonképződést elősegítő anyagok leadása miatt. Ezek a kibocsátások származhatnak magukból a fémalapú ötvözetekből, vagy a kemencékben használt tüzelőanyagok égéséből. Az öntőformákhoz használt elválasztószerek és kenőanyagok, ha porlasztva kerülnek fel forró formákra, szintén légszennyező anyagokká válhatnak, ha nincsenek megfelelően szellőztetve és szűrve.

Ezek a kihívások az alábbi táblázatban összegezve találhatók:

| Befolyásolás típusa | A folyamat forrása | Gyakori szennyezőanyagok / hulladékok |

|---|---|---|

| Hulladék keletkezése | Öntési folyamat, levágás | Fémhulladék (futócsatornák, öntőnyílások), salak, hamu |

| Energiafogyasztás | Olvasztókemencék, tartókemencék | Magas szénlábgondozás (áram/gáz miatt) |

| Káros kibocsátások | Olvasztás, forma kenése | Fémrészecskék, illékony szerves vegyületek (VOCs), üvegházhatású gázok |

A fenntarthatóság útjai: hogyan csökkenti a környezeti terhelést az öntés

Néhány kihívás ellenére az öntési technológia hatékony lehetőségeket kínál a fenntarthatóságra, amelyek gyakran felülmúlják a hátrányokat, különösen akkor, ha modern technológiákat és legjobb gyakorlatokat alkalmaznak. Az iparág képessége a környezeti hatások csökkentésére a felhasznált anyagok újrahasznosíthatóságában, a folyamat hatékonyságában és az előállított alkatrészek funkcionális előnyeiben gyökerezik. Ezek az előnyök kulcsfontosságúvá teszik ezt a technológiát a körkörös gazdaság számára.

A legjelentősebb környezeti előny a használt ötvözetek kiváló újrahasznosíthatósága. Olyan fémek, mint az alumínium, cink és magnézium végtelen sokszor újrahasznosíthatók szerkezeti tulajdonságaik elvesztése nélkül. Ahogyan azt a MRT Castings , sok művelet elsősorban másodlagos (hulladék) alumíniumötvözeteket használ, amely jelentősen csökkenti a nyersérc bányászatával és feldolgozásával járó környezeti terhelést. A hulladék-alumínium felhasználása akár 95%-kal kevesebb energiát igényel, mint a nyersanyagból történő előállítás, ami óriási mértékben csökkenti az összesített széndioxid-lábnyomot.

Az energiahatékonyság magának a gyártási folyamatnak egy további kulcsfontosságú előnye. A nyomásos öntés egy nagy sebességű, nagy térfogatú eljárás, amely – a(z) Neway Precision szerint – lényegesen kevesebb energiát használ, mint a hagyományos gyártási módszerek, például egy tömör fémtömbből történő kiterjedt megmunkálás. Mivel közel alakhű eljárásról van szó, minimalizálja az energiaigényes másodlagos műveletek szükségességét, így időt és erőforrásokat takarít meg.

Ezen felül a nyomásos öntés lehetővé teszi az alkatrészek integrálását és a könnyűsúlyúvá tételt, amelyek jelentős környezeti előnyökkel járnak a lánc alsóbb szintjein. Egyetlen, összetett nyomásos öntvény gyakran helyettesítheti több, különböző anyagból – például acélból és műanyagból – készült alkatrész együttesét. Ez leegyszerűsíti a gyártást, csökkenti az anyagfelhasználást, és csökkenti a végső termék súlyát. Az autóiparban ez a könnyűsúlyúvá tétel kritikus fontosságú a üzemanyag-hatékonyság javításához és az elektromos járművek hatótávolságának növeléséhez. A nagy pontosságú alkatrészekben szakértő vállalatok, mint például a AmTech International , kulcsfontosságú szerepet játszanak azzal, hogy az egyedi sablonokat és fémalkatrészeket gyártják, amelyek lehetővé teszik ezeket a fejlett, integrált terveket a vezető autóipari beszállítók számára.

Ezeknek az előnyöknek a maximális kihasználása érdekében a gyártók több kulcslépést is követhetnek:

- Másodnyersanyagok elsőbbsége: Aktívan forrásolja és határozza meg a magas újrahasznosított tartalmú másodlagos ötvözeteket a termékek testenergiájának minimalizálása érdekében.

- Az energiafelhasználás optimalizálása: Fejlett hatásfokú olvasztókemencékbe fektessenek be, és intelligens ütemezést alkalmazzanak az alacsony terhelésű energiafogyasztás csökkentése érdekében.

- Zárt rendszerek bevezetése: Hozzon létre hatékony rendszereket a saját telephelyen keletkező fémhulladék gyűjtésére, szétválasztására és újraolvasztására, csökkentve ezzel a lerakóhelyre kerülő hulladék mennyiségét.

- Könnyűsúlyú kialakítás: Dolgozzon együtt a megrendelőkkel olyan alkatrészek tervezésében, amelyek erősek, ugyanakkor könnyűek, kihasználva a présöntési eljárás egyedi lehetőségeit.

- Modern technológiák alkalmazása: Használjon folyamatszimulációs szoftvereket és fejlett gépeket a kitermelés növelésére és a hibák csökkentésére, tovább növelve az anyag- és energiahatékonyságot.

Az alumínium kritikus szerepe a környezetbarát présöntésben

Bár különféle fémeket használnak öntéshez, az alumínium kiemelkedik az ökológiailag felelősségteljes gyártás anyagaként. Egyedülálló tulajdonságainak – könnyűség, szilárdság és korlátlan újrahasznosíthatóság – kombinációja az alumíniumot a fenntartható terméktervezés sarokkövévé teszi. Az alumínium alkalmazása jelentősen csökkentheti egy alkatrész környezeti hatását élettartama során, a gyártástól a selejtezésig.

Az alumínium elsődleges környezeti előnye az újrahasznosíthatósága. Az elsődleges alumínium előállítása bauxitból energiaigényes folyamat. Az alumínium újrahasznosítása azonban körülbelül 95%-os energia-megtakarítást jelent. Ez azt jelenti, hogy egy másodlagos (újrahasznosított) alumíniumból készült öntött alkatrész lényegesen alacsonyabb szén-dioxid-lábnyommal rendelkezik, mint egy elsődleges nyersanyagból készült. Mivel az alumínium az újrahasznosítás során nem veszít minőségéből, ezért ismételten és újra felhasználható, zárt láncot alkotva, amely központi eleme a körkörös gazdaságnak.

Az alumínium alacsony sűrűsége egy másik kulcsfontosságú tényező. Az acél súlyának körülbelül egyharmada, így lehetővé teszi könnyű alkatrészek előállítását az erősség áldozása nélkül. Ez különösen nagy hatással van a gépjármű- és repülőipari szektorokra, ahol a tömegcsökkentés közvetlen összefüggésben áll az üzemanyag-hatékonysággal és az alacsonyabb kibocsátással. Egy könnyebb jármű kevesebb üzemanyagot fogyaszt, vagy elektromos járművek esetén kevesebb energiára van szüksége a működtetéshez, ami növeli hatótávolságát, és csökkenti összességében környezeti lábnyomát.

Az öntési folyamat maga is különösen jól alkalmazható az alumínium esetében. Az anyagnak viszonylag alacsony az olvadáspontja a vasalapú fémekhez képest, így kevesebb energia szükséges az olvasztási fázisban. Kiváló hővezető-képessége lehetővé teszi a gyorsabb hűlést és rövidebb ciklusidőt, növelve ezzel a termelési hatékonyságot, és tovább csökkentve az alkatrészhez felhasznált energia mennyiségét. Amikor az egész életciklust figyelembe vesszük, az alumínium öntése számos alkalmazás esetében állandóan fenntarthatóbb megoldásnak bizonyul.

Az alábbiakban egy leegyszerűsített összehasonlítás látható, hogyan viszonyul az alumínium más gyakori anyagokhoz egy feltételezett alkatrész esetében:

| Gyár | Alumínium öntés | Acéllemez alakításban | Plasztik Injektív Formázás |

|---|---|---|---|

| Részegység súlya | Alacsony | Magas | Jelentősen alacsony |

| Gyártáshoz szükséges energia | Közepes (magas, ha új nyersanyagból) | Magas | Alacsony |

| Újrahasznosítás az élettartam végén | Kiváló (korlátlanul újrahasznosítható) | Jó (újrahasznosítható) | Gyenge (gyakran alacsonyabb minőségű termékké dolgozzák át vagy lerakják) |

| Életciklus-befolyás | Alacsony (különösen újrahasznosított anyag esetén) | Magas | Közepes (fosszilis alapú) |

A fenntartható gyártás jövőjének navigálása

Az öntési eljárások során a fenntartható gyakorlatok alkalmazása már nem választás, hanem szükségszerűség egy ellenállóképes és versenyképes gyártási jövő érdekében. Ez az út tudatos áttérést jelent a hagyományos módszerekről egy olyan komplex megközelítésre, amely figyelembe veszi a termék teljes életciklusát. Az anyagválasztás, az energiatakarékosság, a hulladékminimalizálás és az innovatív tervezés hangsúlyozásával az öntészeti ipar megerősítheti szerepét, mint kulcsfontosságú résztvevője a globális körkörös gazdaságnak.

A bizonyítékok egyértelműek: a nyomásos öntés környezeti hatása nem állandó, hanem közvetlenül függ az előállítók és terméktervezők döntéseitől. Az újrahasznosított alumínium alkalmazása, a hatékony energiafelhasználású technológiákba történő beruházás, valamint a könnyűsúlyú tervezés nemcsak környezeti előnyökkel jár – gazdasági hasznot is eredményez költségmegtakarításon és javult termékteljesítményen keresztül. Ahogy a szabályozások szigorodnak, és nő a fogyasztói igény a környezetbarát termékek iránt, ezek a fenntartható gyakorlatok az ipar vezetőinek számára egyre inkább szabvánnyá válnak.

Végül is, az előrelépéshez szükség van a teljes ellátási lánc mentén történő együttműködésre. A minőségi újrahasznosított ötvözetek szállítására elkötelezett anyagbeszállítóktól kezdve egészen a végső felhasználókig, akik a fenntartható tervezést részesítik előnyben – minden érintettnek szerepe van ebben. Folyamatos innovációval és felelős gyakorlatok bevezetésével a nyomásos öntés továbbra is alapvető, sőt egyre fenntarthatóbb gyártási eljárás marad a jövő generációi számára is.

Gyakran Ismételt Kérdések

1. Környezetbarát-e a nyomásos öntés?

A nyomásos öntés különösen környezetbarát lehet, elsősorban a felhasznált anyagok miatt. Majdnem az összes, nyomásos öntéshez használt fém, mint például az alumínium, cink és magnézium teljes mértékben újrahasznosítható. Maga az eljárás is hatékony, minimális hulladékot termel (majdnem végső alakú alkatrészek), és az esetleges selejt újraolvasztható és újra felhasználható. Újrahasznosított ötvözetekkel és energiatakarékos gépekkel párosítva a nyomásos öntést igen fenntartható gyártási módszernek tekintik.

2. Mi a nyomásos öntés fő hátránya?

A nyomásos öntés fő hátránya a szerszámok magas kezdeti költsége. Az öntőformák, más néven sablonok acélból készülnek, jelentős befektetést és előkészítési időt igényelnek. Ezért az eljárás akkor a leggazdaságosabb, ha nagy sorozatgyártásról van szó, ahol az forma költsége több ezer vagy millió alkatrészre oszlik el. Kis sorozatgyártásnál a szerszámköltség megfizethetetlen lehet.

3. Milyen veszélyek járnak a nyomásos öntéssel?

A nyomásos öntőüzemek fő veszélyforrásai a magas hőmérséklettel és nagy nyomással kapcsolatosak. A dolgozók súlyos égési sérüléseket kaphatnak olvadt fém vagy forró felületek miatt. További lehetséges veszélyek a mozgó gépek okozta sérülések, vágások éles alkatrészekből vagy öntési peremekből, valamint megcsúszások vagy elesések. A megfelelő személyi védőfelszerelés (PPE), szigorú biztonsági protokollok és a rendes munkahelyi tisztaság elengedhetetlen ezeknek a kockázatoknak a csökkentéséhez.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —