Élképződés megelőzése sajtolt alkatrészeknél: Az AHSS útmutató

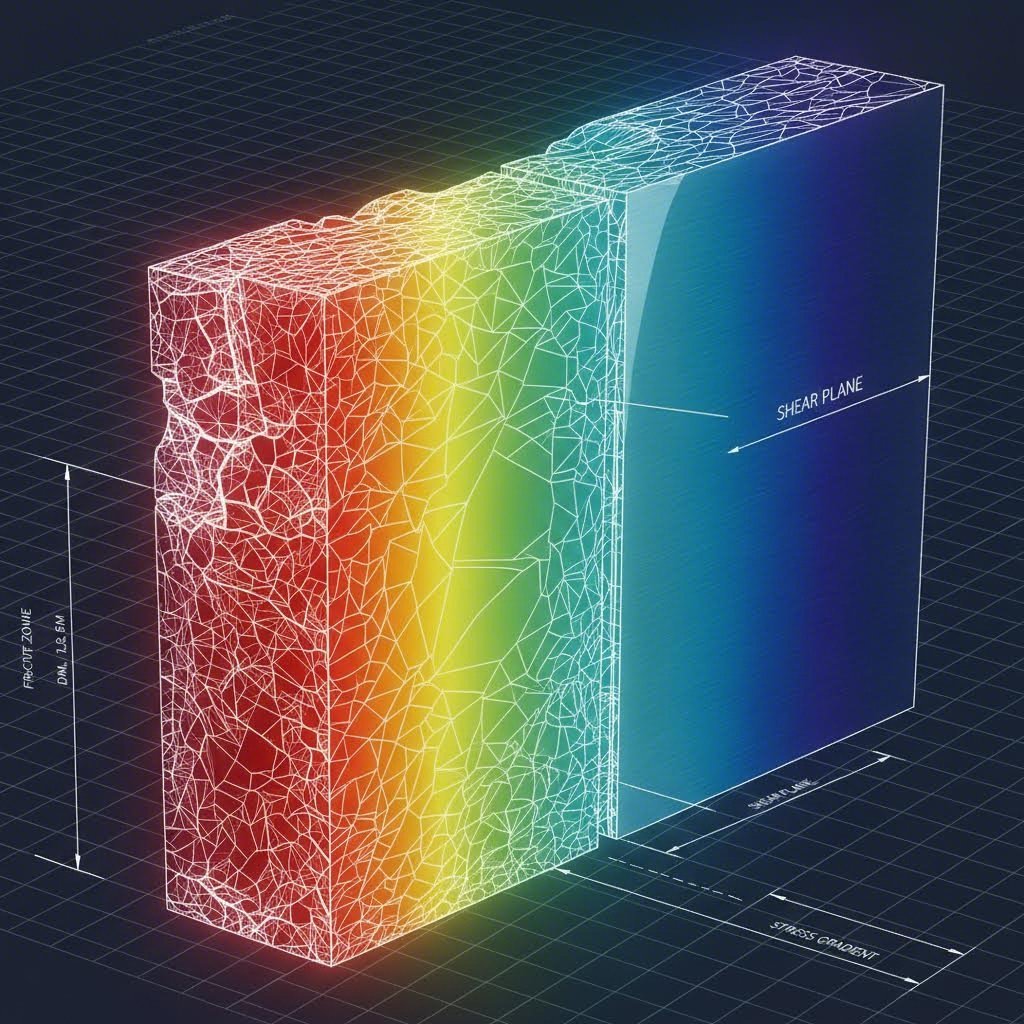

<h2>TL;DR</h2><p>A peremrepedezés kiküszöbölése mélyhúzott alkatrészeknél, különösen a Fejlett Nagy Szilárdságú Acéloknál (AHSS), azt igényli, hogy a figyelem a globális alakíthatóságról (nyakasodás) a helyi alakíthatóságra (törés) tolódjon el. A hagyományos, például a 10%-os vágóréstűrésre vonatkozó szabályok gyakran nem működnek modern anyagoknál, mint a Duplex (DP) acél. Ennek megoldásához a mérnököknek optimalizálniuk kell a vágóréstűréseket (gyakran a 15–20% anyagvastagságig növelve), olyan anyagokat kell választaniuk, amelyek magas Lyukkiterjesztési Aránnyal (HER) rendelkeznek és amelyeket az ISO 16630 validált, valamint olyan sabberendezési stratégiákat kell alkalmazniuk, mint a „fémnyereségek”, hogy csökkentsék a peremre jutó alakváltozást. A nyírási határozott zóna (SAZ) kezelése az egyetlen leghatékonyabb módszer a peremsérülések megelőzésében.</p><h2>A peremrepedezés tudománya: Globális vs. Helyi alakíthatóság</h2><p>Gyakori tévedés a fémmegmunkálásban, hogy a magas szakító megnyúlás garantálja a repedésállóságot. Valójában a peremrepedezés a <strong>helyi alakíthatóság</strong> meghibásodása, ami különbözik a <strong>globális alakíthatóságtól</strong>, amit a szabványos szakítóvizsgálatok mérnek. A globális alakíthatóság a résztesten belüli, elosztott alakváltozással járó meghibásodásokért, például a nyakasodásért felelős. A peremrepedezés viszont a levágott peremnél következik be, ahol az anyag mikroszerkezetét maga a vágási folyamat rongálta meg.</p><p>Amikor egy ütőszerszám kivág egy alakrudat, létrehozza a „nyírási határozott zónát” (SAZ), más néven megmunkálás által keményedett zónát. Ebben a keskeny sávban az anyag jelentősen keményebb és ridegebb, mint az alapfém. AHSS minőségeknél ez a hatás erősödik. A Duplex (DP) acélok például kemény martenzites darabkákból állnak, amelyek puha ferri mátrixba vannak szórva. A vágási folyamat során a két fázis közötti extrém keménységkülönbség miatt mikroszkopikus üregek keletkeznek a ferri-martenzites határfelületen.</p><p>Amikor a peremet később megnyújtják – például peremezés vagy lyukkiterjesztés során –, ezek a mikroüregek makroszkopikus repedésekké egyesülnek, jóval azelőtt, hogy az anyag elérné elméleti megnyúlási határát. Ezért a szakító feszültség/megnyúlás adatainak használata a peremviselkedés előrejelzésére alapvető mérnöki hiba. A döntő tényező nem az, hogy az anyag mennyire nyúlik meg globálisan, hanem hogy a sérült perem mennyire képes kitágulni a törés terjedése előtt.</p><h2>A vágóréstűrés optimalizálása: A 10%-os szabály halott</h2><p>Tizedek óta a szabványos sabbresek 10%-a volt a vastagság. Bár lágyacélnál hatékony, ez az arány gyakran káros AHSS esetén. Szűk rések nagy szilárdságú anyagoknál „másodlagos nyírást” hozhatnak létre – egy hibát, amelynél a repedések, amelyek az ütőszerszámról és az ellenformáról indulnak, nem folytatódnak folyamatosan. Ez a nem egymásra illeszkedés arra kényszeríti az ütőszerszámot, hogy a maradék anyagon keresztül nyírjon, így érdes, erősen megmunkálással keményedett peremet hozva létre, amelyben másodlagos csillogó zóna keletkezik, és ez feszültségkoncentrátorként működik.</p><p>A <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a> iparági tanulmányai szerint az <strong>Ingenyőzött Réstűrés</strong> a megoldás. Sok DP és CP (Komplex Fázisú) minőségnél a réstűrés <strong>15–20%-ra való növelése</strong> tisztább törést eredményez. A nagyobb réstűrés lehetővé teszi, hogy a felső és alsó törési síkok simán összeolvadjanak, minimalizálva a nyírási határozott zóna mélységét és csökkentve a peremnél fellépő keménységugrást. </p><p>Ez az ellentmondásos megközelítés – a rést növelni a minőség javítása érdekében – gyakran jelentősen magasabb Lyukkiterjesztési Arányhoz (HER) vezet. Azonban ezt ki kell egyensúlyozni a peremmagassággal. Habár nagyobb rések magasabb peremet hozhatnak létre, maga a perem több alakíthatóságot őriz meg. Ha a perem a következő hajlítás nyomott oldalán van, akkor a repedésveszély gyakran elhanyagolható a tisztább nyírási felület előnyéhez képest.</p><h2>Anyagválasztás: A Lyukkiterjesztési Arány (HER)</h2><p>Amikor olyan alkatrészekhez választunk anyagot, amelyeknél peremezett lyukak vagy megnyújtott peremek szerepelnek, az <strong>ISO 16630 Lyukkiterjesztési Teszt</strong> az arany standard az előrejelzésben, felülmúlva a hagyományos szakítómetrikákat. Ez a vizsgálat kúpos ütőszerszámmal (60° csúcsszög) bővíti a kivágott lyukat, amíg átmenő repedés nem jelenik meg, így közvetlenül méri a perem alakíthatóságát.</p><p>Az anyagminőség-választás itt kritikus szerepet játszik. Bár a DP acélok népszerűek szilárdságuk és költségük arányánál fogva, mikroszerkezeti heterogenitásuk (kemény martenzites vs. puha ferri) miatt hajlamosak peremsérülésre. <strong>Komplex Fázisú (CP) acélok</strong> gyakran jobb teljesítményt nyújtanak perémérzékeny alkatrészekhez. A CP minőségek bainites és csapadékosan megkeményített ferri mátrixot használnak, ami egyenletesebb keménységeloszlást eredményez. Ez az egyenletesség csökkenti a mikroüregek kialakulását vágás közben, így a CP acélok jelentősen magasabb HER értékekkel rendelkezhetnek ugyanolyan szakítószilárdságú DP acélokhoz képest.</p><p>Továbbá, az anyag tisztasága elengedhetetlen. Ahogy a <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a> szakértői is hangsúlyozzák, a zárványok és szennyeződések (például kén vagy oxidok) repedésindító helyekként működnek. Magas minőségű, tiszta acél előírása, szabályozott zárványhatárokkal, biztosítja, hogy az anyag elméleti HER értéke gyártásban is elérhető legyen.</p><h2>Sabberendezés & Folyamatmérnöki megoldások</h2><p>A fémötvözeteken túl a geometria dönti el a sorsot. Amikor egy alkatrész olyan megnyújtott peremet igényel, ami meghaladja az anyag korlátait, a folyamatmérnököknek meg kell változtatniuk az alakváltozási utat. Egy hatékony technika a <strong>fémnyereségek</strong> használata. Egy fölösleges anyagmennyiség („nyereség”) tervezésével a húzóforma vagy befogóba, a mérnökök extra alapanyagot biztosítanak, ami az alakítási folyamat során a perembe áramlik. Ez a tisztán nyújtási feltételt húzás-nyújtás kombinációvá alakítja, jelentősen csökkentve a peremen fellépő lokalizált alakváltozást.</p><p>A szerszámkarbantartás ugyanilyen kritikus. Egy repedt vagy tompa vágóél növeli a deformált anyagrész térfogatát, tovább keményítve a peremet. Rendszeres élezési ütemterv kötelező AHSS gyártás esetén. Emellett lejtős ütőszerszámok használata (gyakran 3–6 fokos tetőtéri nyírással) csökkentheti a sokkterhelést és javíthatja a nyírt felület minőségét.</p><p>Ezen fejlett stratégiák bevezetése speciális képességekkel rendelkező gyártási partnerekre támaszkodik. Például a <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> nagy tonnás sajtokat (akár 600 tonnáig) és IATF 16949 tanúsítvánnyal rendelkező pontosságot alkalmaz, hogy kezelje a modern autóipari acélok nehéz feldolgozási feltételeit. Akár gyors prototípusgyártásról, akár tömeggyártásról van szó, olyan mélyhúzót használni, aki megérti az AHSS viselkedésének finomságait, megelőzi a költséges szerszámátalakításokat.</p><h2>A korrekciós intézkedések összefoglalása</h2><p>A peremrepedezés kiküszöbölése ritkán érhető el egyetlen megoldással; rendszeres beállítás szükséges a három fő tényezőn: Anyag, Réstűrés és Geometria.</p><ul><li><strong>Anyag:</strong> Váltson olyan minőségekre, amelyek magas ISO 16630 HER értékkel rendelkeznek (pl. CP DP helyett), és szigorúan ellenőrizze a szennyeződéseket.</li><li><strong>Réstűrés:</strong> Növelje a sabbresek 15–20%-ra AHSS esetén, hogy tiszta töréssíkot biztosítson és minimalizálja a nyírási határozott zónát.</li><li><strong>Geometria:</strong> Használjon fémnyereségeket, hogy anyagot juttasson a perembe, és biztosítsa, hogy az ütőszerszámok élesek maradjanak, hogy elkerülje a túlzott hidegkeményedést.</li></ul><section><h2>Gyakran Ismételt Kérdések</h2><h3>1. Mi a különbség a globális és a helyi alakíthatóság között mélyhúzásnál?</h3><p>A globális alakíthatóság az anyag képességét jelenti arra, hogy az alakváltozást nagy területen eloszthassa, ellenállva a nyakasodásnak (vékonyodásnak) húzás közben. Ez az n-értékkel (keményedési kitevő) korrelál. A helyi alakíthatóság viszont az anyag törésállóságát jelenti adott feszültségkoncentrációknál, például a levágott peremeknél. Ez a Lyukkiterjesztési Aránnyal (HER) korrelál, és elsődleges tényező a peremrepedezés megelőzésében.</p><h3>2. Hogyan hat a vágóréstűrés az AHSS-ben lévő peremrepedezésre?</h3><p>A vágóréstűrés határozza meg a nyírt perem minőségét. Elégtelen réstűrés (pl. a hagyományos 10%) AHSS esetén másodlagos nyírást okoz, ami érdes, rideg peremprofilhoz vezet, ami könnyen bereped. A réstűrés 15–20%-ra való növelése lehetővé teszi, hogy az ütőszerszám és az ellenforma repedései tisztán találkozzanak, így simább, kevésbé hidegkeményedett és alakíthatóbb perem keletkezik.</p><h3>3. Mi az ISO 16630 Lyukkiterjesztési Teszt?</h3><p>Az ISO 16630 a fémlapok perem-alakíthatóságának értékelésére szolgáló szabványos módszer. Egy 10 mm-es lyukat vágnak a mintába (általában 12%-os réstűréssel), majd kúpos ütőszerszám segítségével bővítik a lyukat, amíg átmenő repedés nem jelenik meg. A lyukátmérő százalékos növekedése (HER) kvantitatív mérőszámot ad az anyag peremrepedés-állóságának képességéről.</p><h3>4. Miért szenved a Duplex (DP) acél peremrepedezéstől?</h3><p>A DP acél mikroszerkezete kemény martenzites darabkákból áll, amelyek puha ferri mátrixba vannak szórva. A vágás során a két fázis közötti keménységkülönbség súlyos feszültségkoncentrációkat hoz létre, ami mikroüregek kialakulásához vezet a fázishatárokon. Ezek az üregek gyengítik a peremet, így az alakítási folyamatok során könnyen bereped.</p><h3>5. Mik azok a fémnyereségek a sabberendezés tervezésében?</h3><p>A fémnyereségek olyan geometriai elemek, amelyeket a forma vagy befogó kiegészítő területéhez adnak. Ezek többlet anyaghosszat biztosítanak adott területeken. Az alakítási vagy peremezési folyamat során ez az extra anyag az alkatrészbe áramlik, csökkentve a peremnél szükséges nyúlás mértékét. Ez csökkenti a lokalizált alakváltozást, és megakadályozza, hogy a perem elérje törési határát.</p></section>

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —