Sajtolt Acél Futókarok: Fontos Hiányosságok, Amelyeket Érdemes Tudni

TL;DR

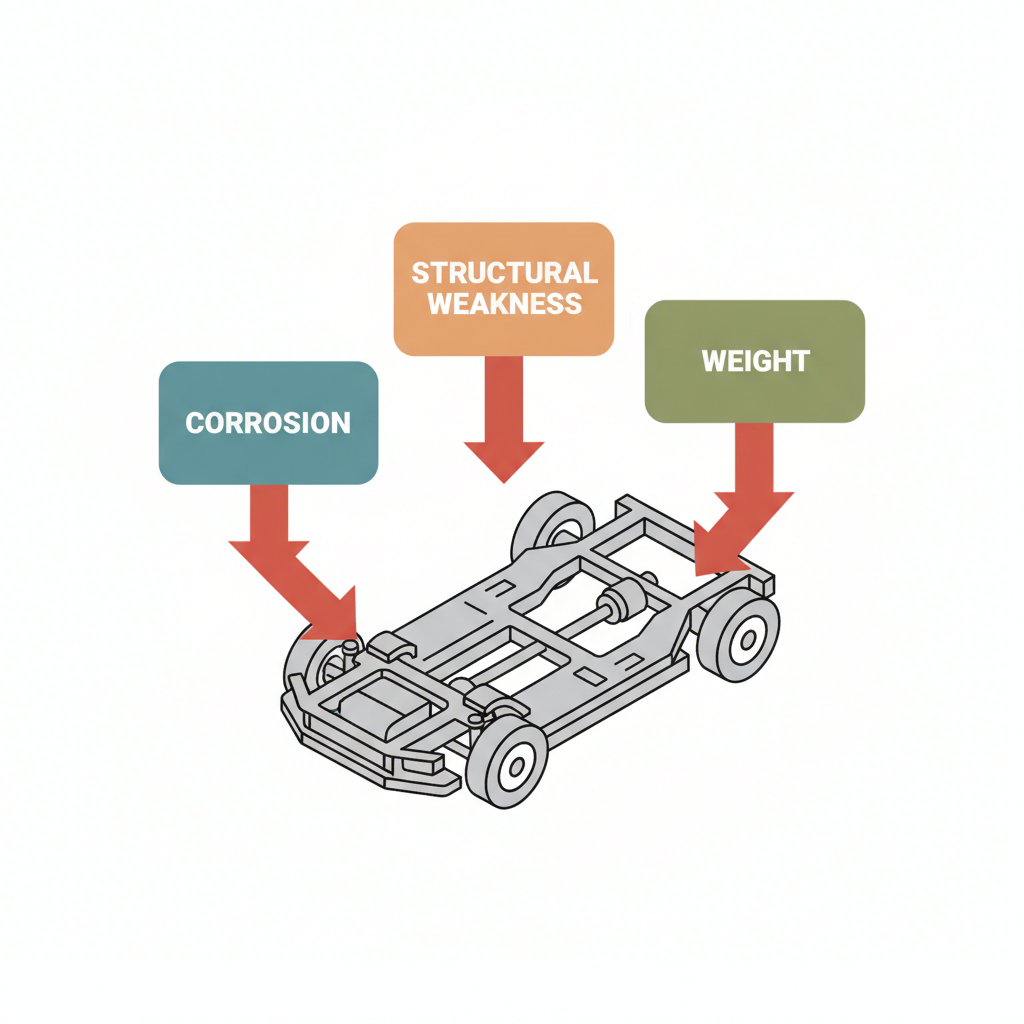

A sajtolt acélból készült karok, amelyek sok költséghatékony járműben előfordulnak, több jelentős hátránnyal is bírnak. Fő gyengeségeik közé tartozik a magas rozsdásodási és korróziós hajlam, különösen nedves klímán, útsóval terhelt utakon. Szerkezetileg kevésbé erősek, mint az öntött vagy kovácsolt alternatívák, így nagyobb terhelés hatására könnyebben deformálódnak vagy sérülnek meg. Végül nehezebbek az alumínium karoknál, ami negatívan befolyásolhatja a jármű vezethetőségét és a felfüggesztés reakciókészségét.

A sajtolt acélból készült karok fő hátrányainak részletes bemutatása

A lengéscsillapító kar egy kritikus felfüggesztési alkatrész, amely a jármű alvázát köti össze a kerékösszeállítással, lehetővé téve a kerekek függőleges mozgását az úttesthez igazodva, miközben fenntartja a stabilitást. A hajlított acélból készült lengéscsillapító karokat úgy gyártják, hogy acéllemezeket formálnak adott alakzattá, majd összehegesztenek. Ez a módszer költséghatékony tömeggyártást tesz lehetővé, ezért gyakran használják standard személygépkocsikban. Az autógyártók számára az ilyen folyamatok pontossága alapvető fontosságú, és szakosodott vállalatok, mint a Shaoyi (Ningbo) Metal Technology Co., Ltd. komplex megoldásokat kínálnak prototípus-gyártástól a tömeggyártásig ezekhez az alkatrészekhez.

Népszerűségük ellenére a hengerelt acélkaroknak vannak jelentős hátrányaik, amelyeket a járműtulajdonosoknak érdemes ismerniük. Ezek a hátrányok elsősorban három kategóriába sorolhatók: korrózióra hajlam, szerkezeti integritás és súly. Mindegyik tényező hatással lehet a jármű hosszú távú tartósságára, biztonságára és teljesítményére, így a lengéscsillapító kar anyagának kiválasztása fontos szemponttá válik karbantartás vagy felújítás során.

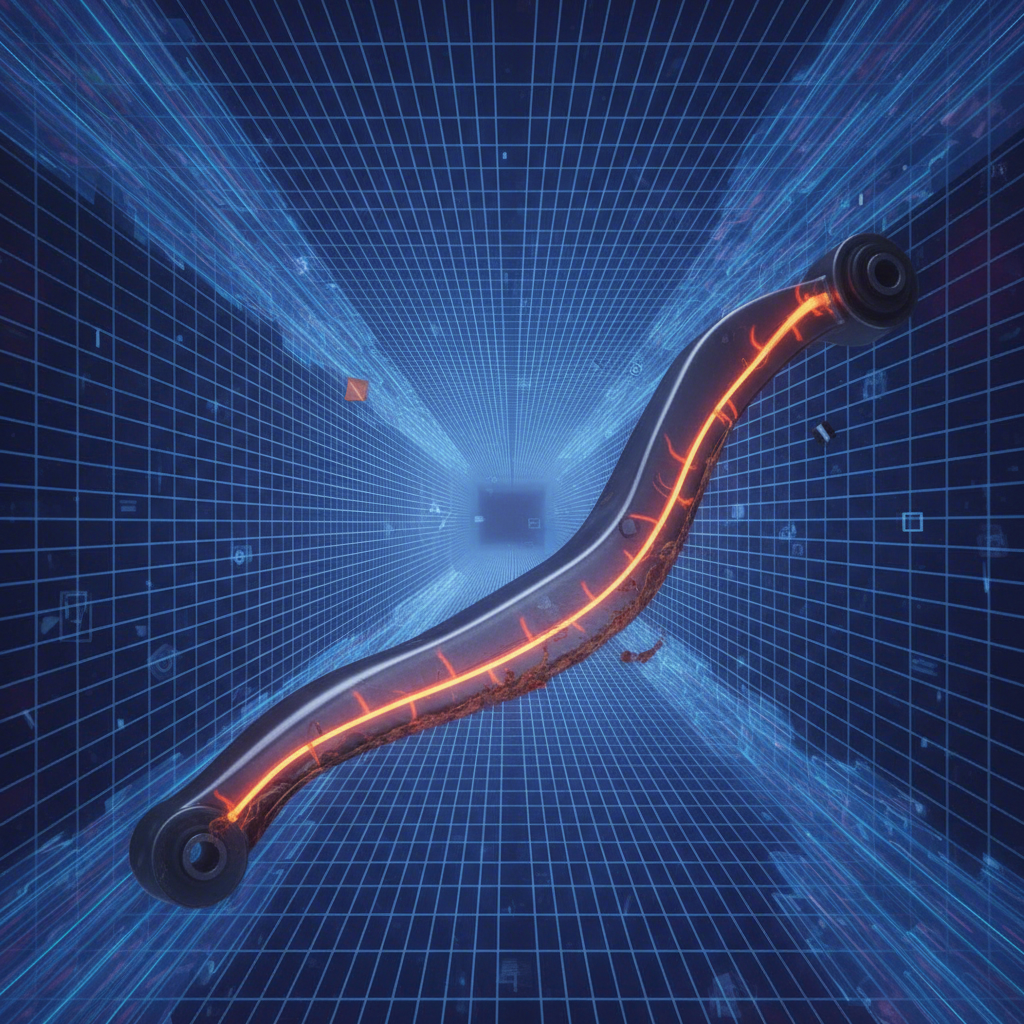

A legjelentősebb és leggyakrabban említett hátrány a rozsdásodással szembeni érzékenység. Az acél önmagában is hajlamos az oxidációra, és ezt a problémát gyakran súlyosbítja a gyártási folyamat. Az összehegesztett varratok nedvességet tudnak befogni, a gyári bevonatok pedig idővel lepattanhatnak vagy elkopnak, így a nyers fémet a környezeti hatásoknak teszik ki. Egy cikk szerint CarParts.com ez a gyengeség különösen nyilvánvaló, mivel a felfüggesztési alkatrészek folyamatosan nedvességnek, útsósnak és törmeléknek vannak kitéve, ami felgyorsítja a korróziós folyamatot, és idővel potenciálisan meggyengítheti az alkatrészt.

Egy másik jelentős aggály az alapanyagokhoz képest mutatott szerkezeti szilárdságuk. Mivel általában üregesek, hegesztett elemekből állnak, nem pedig tömör fémdarabból, a sajtolt acél karok extrém terhelés hatására, például nagy kátyúba ütközéskor vagy terepen való közlekedéskor meghajolhatnak, eldeformálódhatnak vagy repedhetnek. Ez a merevség hiánya befolyásolhatja a futómű beállítását és a vezetési tulajdonságokat. Ezzel szemben a tömör öntöttvas vagy kovácsolt acél karok szuperiort biztosítanak szilárdságban, és jobban alkalmasak nehézüzemű alkalmazásokra, ahogyan azt megjegyezték Metrix Premium Parts .

Végezetül a súly döntő fontosságú tényező a felfüggesztés teljesítményében. A sajtolt acél sűrűbb és nehezebb, mint az alumínium. Ez a többlet „nem rugózott tömeg” (a felfüggesztés, a kerekek és egyéb alkatrészek tömege, amelyeket a rugók nem támasztanak alá) csökkentheti a felfüggesztés reakciókészségét az út egyenetlenségeihez, keményebb ülést és kevésbé pontos vezérlést eredményezve. Teljesítményközpontú alkalmazásoknál a nem rugózott tömeg minimalizálása az elsődleges cél.

- Magas rozsdásodási hajlam: A hegesztett varratok és a bevonatos acél hajlamosak a korrózióra, különösen nedves vagy havas éghajlaton.

- Szerkezeti gyengeség: A csőszerkezetű, hegesztett felépítés kevésbé merev, és nagyobb az esélye a hajlásra vagy ütődés okozta sérülésre, mint a tömör öntött vagy kovácsolt alkatrészeknél.

- Növelt súly: Nehezebb az alumíniumnál, ami negatívan befolyásolhatja a felfüggesztés reakciókészségét, a vezetési tulajdonságokat és az általános menetminőséget.

Sajtolt acél vs. alternatívák: Anyag- és szilárdsági párbaj

Az előnyök megértése egyértelműbbé válik, ha a sajtolt acélt közvetlenül összehasonlítjuk a gyakori alternatívákkal: öntöttvas, öntött alumínium és kovácsolt acél. A legjobb választás gyakran attól függ, mire használják a járművet, a vezetési körülményektől és a tulajdonos költségvetésétől. Mindegyik anyag más gyártási eljárás eredménye – a sajtolas során acéllemezeket formáznak és hegesztenek, az öntés során olvadt fémet öntenek formába, míg a kovácsolás során forró fémeket alakítanak ki extrém nyomás hatására, amely igazítja a fém szöveti szerkezetét, így biztosítva szuperiort szilárdságot.

A sárgaöntvény számos teherautó és terepjáró elsődleges választása. Ahogy azt kifejtette GMT Rubber , fő előnye a rendkívül nagy szilárdság és tartósság, amely ideálissá teszi nehézüzemű járművek számára, melyek kemény körülmények között üzemelnek. Bár súlya jelentős, és ha védőrétege sérült, rozsdásodhat, mégis kiválóan megbízható megoldást nyújt olyan munkagépjárművek számára, ahol a tömeg másodlagos szempont a szilárdsághoz képest.

Az öntött alumínium egyre népszerűbb választássá vált, különösen a teljesítmény- és luxusjárművek esetében. Fő előnye a jelentős tömegcsökkenés. A szerint Aldan American , az alumínium vezérlőkarok akár 40–50%-kal könnyebbek lehetnek acéltársaiknál. Ez a drasztikus csökkenés az el nem függesztett tömegben lehetővé teszi, hogy a felfüggesztés gyorsabban reagáljon, javítva ezzel a vezetési tulajdonságokat és a menetkomfortot. Továbbá az alumínium természeténél fogva korrózióálló, ami jelentős előny a sok esővel vagy útsóval terhelt régiókban üzemeltetett járművek számára. Az ár, amit ezért fizetni kell, általában a magasabb költség és az éles ütközésektől való alacsonyabb ellenállás az acélhoz képest.

A kovácsolt acél (vagy alumínium) az erősség csúcsát jelenti. A kovácsolás folyamata rendkívül sűrű és erős alkatrészt hoz létre, így ez a legjobb választás nagyteljesítményű versenyekhez és extrém terepalkalmazásokhoz, ahol az alkatrész meghibásodása nem opció. Kombinálja az acél szilárdságát egy olyan gyártási eljárással, amely kiküszöböli a sajtolt vagy öntött alkatrészek gyengeségeit, bár ez a legmagasabb költségbe kerül.

| Anyag | Fő előny | Fő hátrány | Legjobban alkalmas |

|---|---|---|---|

| Sajtolással gyártott acél | Alacsony költség | Hajlamos a rozsdásodásra és hajlásra | Költséghatékony napi használatra alkalmas járművek |

| Öntött vas | Magas szilárdság | Nagyon nehéz | Nehézterhelésű teherautók és terepjárók |

| Légyalfém | Könnyűsúlyú és korrózióálló | Magasabb költség és alacsonyabb ütésállóság | Teljesítmény és nedves éghajlat |

| Kovácsolt acél/alumínium | Legnagyobb szilárdság és tartósság | Legmagasabb költség | Verseny- és extrém terepjáró használat |

A lengéscsillapító karok azonosítása és ellenőrzése

Fontos ismerni, milyen típusú lengéscsillapító karok vannak a járművén, hogy a megfelelő cserealkatrészeket rendelje meg, és megérthesse a lehetséges hibalehetőségeket. A vizuális azonosítás gyakran egyszerű. Ahogyan azt a Switch Suspension leírja, a sajtolt acélkarok általában felismerhetők szerkezetükről; két fémdarabot formáztak ki belőlük, amelyeket összehegesztettek, így a kar pereme mentén látható egy hegesztési varrat. Felületük általában simább és mázolt. Ellentétben velük, az öntött vasból vagy alumíniumból készült karok egy darabból készülnek, durvább, textúrázottabb felületűek, hegesztési varrat nélkül.

A rendszeres ellenőrzés különösen fontos, főleg a hidegen sajtolt acélkarok esetében, amelyeket nehéz környezetben használnak. A leggyakoribb hibapontok nem mindig maguk a karok, hanem a hozzájuk kapcsolódó alkatrészek: a csapágybetétek és gömbcsuklók. A csapágybetétek gumi- vagy poliuretán betétek, amelyek csillapítják a rezgéseket, és lehetővé teszik a kar elfordulását. Idővel azonban repedhetnek, elöregedhetnek és elhasadhatnak, ami kopogó hangokhoz, rossz álláshoz és egyenetlen gumiabroncskopáshoz vezethet. Hasonlóképpen a gömbcsukló, amely a vezérműkart a kormányléc-csuklóhoz kapcsolja, szintén elkophat, ami laza kormányzást és zajokat eredményez.

A vezérműkarok ellenőrzésekor különös figyelmet kell fordítani az ötvözetekre és a nagy igénybevételű területekre, a repedések vagy súlyos rozsdás leválás jelei után kutatva. A jelentős korrózió már jóval a törés előtt meggyengítheti a kar szerkezeti szilárdságát. Egy egyszerű ellenőrzési lista segíthet a saját kezű ellenőrzésben.

- A jármű biztonságos felemelése és alátámasztása: Dómállványok használata a jármű stabil helyzetének biztosításához, mielőtt alá mennénk.

- Vizsgálati azonosítás: Keressen jellegzetes hegesztett varratot a sablonolt acélkaroknál, szemben a öntött kar egyszerű szerkezetével.

- Ellenőrizze a repedéseket és korróziót: Alaposan vizsgálja meg az egész kart, különös figyelmet fordítva a hegesztésekre és a csapszegekhez, valamint a golyóscsapágyhoz közeli területekre esetleges repedések vagy jelentős rozsdásodás szempontjából.

- Ellenőrizze a bokákat: Keressen látható repedéseket, szakadásokat vagy azonosítható elöregedést a gumibelső csatlakozásokban, ahol a lengéscsillapító kar a jármű vázához kapcsolódik.

- Figyeljen a hallható jelekre: Amikor vezet, figyeljen a zörgésekre, pattogásokra vagy ütődési zajokra, különösen egyenetlen úton vagy kanyarodáskor. Ezek gyakran a kopott lengéscsillapító kar első jelei.

Gyakran Ismételt Kérdések

1. Melyik a legjobb anyag a lengéscsillapító karokhoz?

Nincs egyetlen „legjobb” anyag, mivel az ideális választás a jármű típusától és használatától függ. A legtöbb hétköznapi vezetésre használt jármű számára száraz éghajlaton a sajtolt acél költséghatékony megoldás. Olyan járművek esetében, amelyek sűrű esőzésnek és útsósnak kitett területeken közlekednek, az alumínium kiválóbb korrózióállóságot és jobb teljesítményt nyújt. Öntöttvas a nagy teherbírású teherautók és terepjárók számára ajánlott, ahol maximális szilárdságra van szükség, míg kovácsolt acél vagy alumínium anyagokat kizárólag nagy teljesítményű és versenyalkalmazásokhoz használják, ahol a szilárdság és alacsony tömeg elsődleges fontosságú.

2. Mi a különbség a lenyomott és az űrtartalmú futóművek között?

A fő különbség a gyártási folyamatban és az eredményként kapott szilárdságban rejlik. A kihajtott karokat acéllemezekből készítik, amelyeket formába sajtolnak és összehegesztenek, így olcsóbbak, de az illesztéseknél gyengébbek. Az űrtartalmú karokat egy tömör fém darabot hevítve és extrém nyomás alatt sablonba préselve készítik. Ez a folyamat a fém belső roststruktúráját igazítja, így olyan alkatrészt eredményez, amely lényegesen erősebb, tartósabb és fáradásállóbb, mint a kihajtott vagy akár öntött megfelelőik.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —