Az egymással kapcsolódó alumíniumprofilok tervezésének mestere

Az egymással kapcsolódó alumíniumprofilok tervezésének mestere

TL;DR

Az egymásba kapcsolódó alumínium extrúziós profilok hatékony tervezése a megfelelő csatlakozó geometria kiválasztásán és a pontos mérettűrések betartásán alapul. Olyan integrált elemek, mint a kattintós zárak, ólomzárak és illeszkedő csatlakozások kialakításával a tervezők erős, stabil szerkezeteket hozhatnak létre hagyományos rögzítőelemek nélkül. A sikerhez mély ismeretre van szükség az anyagjellemzők, a falvastagság konzisztenciája, valamint a profil alakjának gyártástechnológiai és szerelési hatékonyságra gyakorolt hatása terén.

Az egymásba kapcsolódó extrúziós tervezés alapelvei

Az egymással kapcsolódó alumíniumprofilok tervezése egy stratégiai megközelítés, amely elegáns, erős és hatékony kapcsolatot hoz létre az alkatrészek között. Ellentétben az egyszerű végződési illesztésekkel, amelyek külső rögzítőelemeket vagy hegesztést igényelnek, a kapcsolódó profilok integrált illeszkedő geometriával rendelkeznek, amelyek lehetővé teszik a közvetlen csatlakoztatást. Ez az eljárás leegyszerűsíti az összeszerelést, csökkenti az anyagjegyzék elemeit, és gyakran növeli a végső termék szerkezeti szilárdságát. Az alapelve az, hogy magát az extrúziós folyamatot használjuk fel olyan összetett keresztmetszetek kialakítására, amelyek egyszerre szolgálnak szerkezeti és csatlakozási célokat.

Az alumíniumextrúziós eljárás sokoldalúsága számos, különböző alkalmazásokhoz és teljesítményszintekhez igazodó csatlakozó típus kialakítását teszi lehetővé. Ezeket a kötéseket általában az összeszerelés módja, valamint az alapján kategorizálják, hogy tartós vagy szétszedhető kapcsolatot hoznak-e létre. Ezeknek az alaptípusoknak a megértése az első lépés ahhoz, hogy a tervezés során teljes mértékben ki lehessen használni azok előnyeit.

Gyakori Közös Geometriák és Azok Mechanikája

Több fő típusú egymásba kapcsolódó illesztés létezik, amelyeket gyakran használnak terméktervezés során, mindegyik különböző mechanikai tulajdonságokkal rendelkezik. Néhány a legfontosabbak közül:

- Kattintós Illesztések: Más néven kattintózáras illesztések, amelyeket gyors, gyakran végleges összeszerelésre terveztek. Ezek az alumínium rugalmas tulajdonságaira építenek, ahol egy hajlékony elem (például egy fogazás vagy kapocs) behelyezéskor deformálódik, majd visszatér eredeti alakjába, így rögzítve a két profil összekapcsolódását. Ez a módszer kiválóan alkalmas a szerelési idő csökkentésére és a további rögzítőelemek szükségességének megszüntetésére.

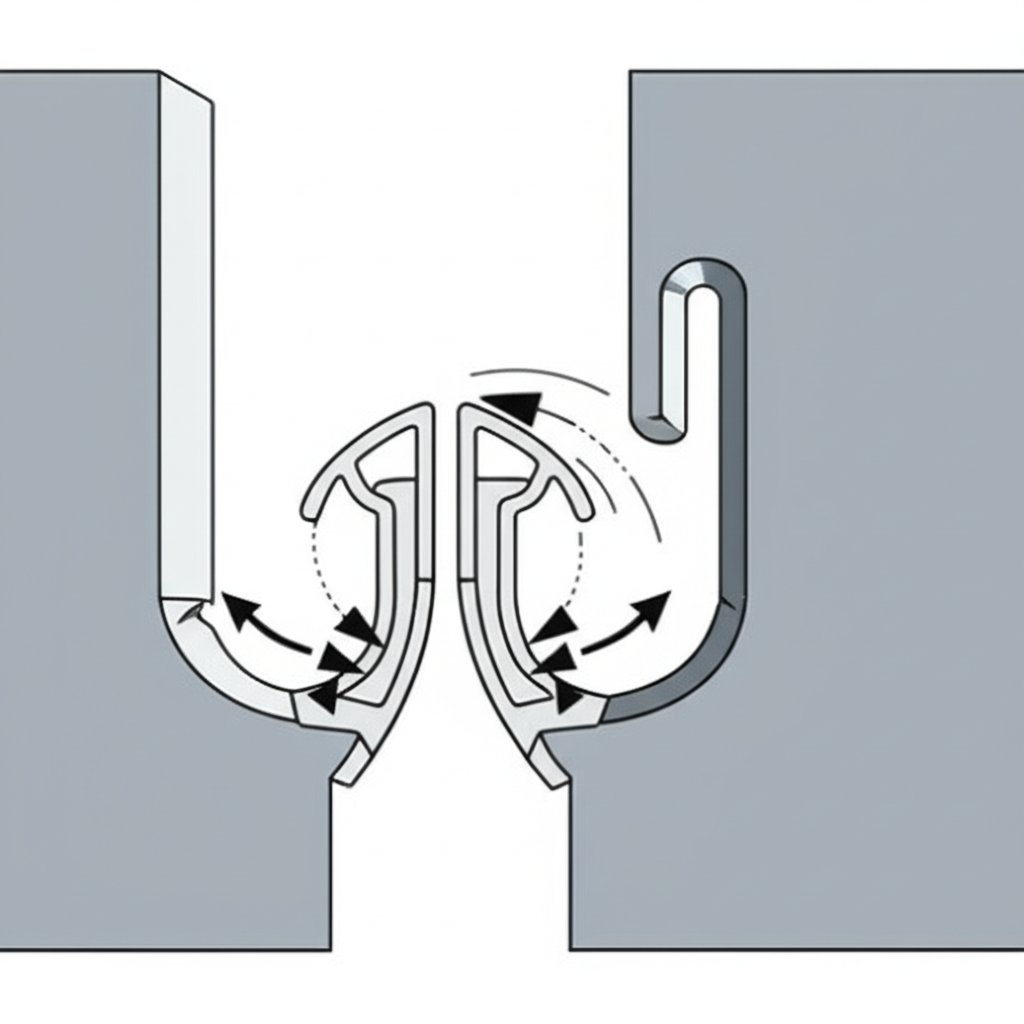

- Egymásba Kapcsolódó Illesztések: Ez a kategória gyakran olyan illesztésekre utal, amelyek forgó mozgással szerelhetők össze, például egy módosított nyelv-csatorna kapcsolatnál, ahol a görbült elemek megakadályozzák a szétszedést egyenes vonalú húzással. A kapcsolat az összeszerelés után biztosított, és csak ellentétes irányú forgatással bontható szét, így kiválóan ellenálló a normál terhelések hatására történő széthúzódással szemben.

- Beilleszthető Illesztések: Ezek a kötések illesztett felületeket használnak, például klasszikus nyelv-és horonyszerű vagy félátfedéses kialakítást a pontos igazítás érdekében. Bár tökéletesen igazítják az alkatrészeket, általában önmagukban nem rögzítik azokat, és gyakran ragasztóanyagra vagy másodlagos rögzítőelemekre van szükségük, hogy tartós vagy félig tartós szerkezet jöjjön létre. Fő funkciójuk az igazítás és a terheléselosztás.

- Csúszóillesztésű kötések: Ezeket néha hüvelykötésekként is emlegetik; ezek a profilok úgy készülnek, hogy hosszuk mentén egymásba csúsztathatók legyenek. Ez erős, folyamatos kapcsolatot hoz létre, amely ideális lineáris alkalmazásokhoz, de nehézkes lehet korlátozott helyeken összeszerelni.

Főbb tervezési szempontok az optimális teljesítményhez

Egy sikeres egymásba kapcsolódó alumíniumprofil létrehozása többet igényel, mint csupán egy kötéstípus kiválasztása; számos kritikus mérnöki paraméter gondos figyelembevételét igényli. Ezek a tényezők közvetlenül befolyásolják az alkatrész szilárdságát, gyárthatóságát, költségét és általános teljesítményét a tervezett alkalmazásban. Ennek a részleteknek az elhanyagolása olyan alkatrészekhez vezethet, amelyek nehézkesen gyárthatók, nem felelnek meg a teljesítményspecifikációknak, vagy feleslegesen drágák. Ahogyan a szakértők ajánlott eljárásai részletezik, ezeknek az elemeknek a tervezési fázis korai szakaszában történő figyelembevétele megelőzi a költséges újrafeldolgozást.

Egy jól megtervezett sajtolás ötvözi az ideális geometriát a sajtolási folyamat gyakorlati korlátjaival. Az alumíniumötvözet tulajdonságai, a falvastagságok konzisztenciája és a mérettűrések pontossága elsődleges fontosságú. Minden döntés a teljesítmény, a költség és a gyártás könnyedsége közötti kompromisszumot jelent, és egy átfogó megközelítés szükséges az optimalizált tervezés eléréséhez.

Tűrések, falvastagság és anyagkiválasztás

A pontosság kritikus fontosságú, különösen olyan elemeknél, mint a pattintós kötések, ahol a pontos méretek határozzák meg a záróerőt és a tartósságot. A mérnököknek azonosítaniuk kell, hogy mely méretek funkcionálisan kritikusak, és csak ezekre a méretekre kell szigorúbb tűréseket alkalmazniuk a költségek ellenőrzése érdekében. Ezeknek az igényeknek az egyértelmű közlése az extrudáló gyártóval biztosítja, hogy a végső termék a tervezett módon működjön.

A falvastagság egy másik kulcsfontosságú tényező. Egyetlen profil belüli nagy falvastagság-különbségek következtében a gyártás során eltérő hűlési sebességek léphetnek fel, amelyek torzuláshoz vagy méretbeli pontatlanságokhoz vezethetnek. A legjobb gyakorlat a lehető legegyenletesebb falvastagság fenntartása. Amennyiben a változások elkerülhetetlenek, sima átmenetek tervezése a különböző vastagságok között segít biztosítani az extrudáló szerszámon keresztüli folyamatos anyagáramlást.

Az alumíniumötvözet kiválasztása szintén jelentős hatással bír. A különböző ötvözetek egyedi kombinációt kínálnak szilárdság, korrózióállóság, felületi minőség és extrudálhatóság tekintetében. Például:

- 6063-as ötvözet: Gyakran választják kitűnő felületi minősége és jól extrudálhatósága miatt, így ideális az építészeti és díszítő alkalmazásokhoz.

- 6061-es ötvözet: Kiváló szilárdságot és jó korrózióállóságot nyújt, alkalmas szerkezeti elemekhez.

- 7075-ös ötvözet: Nagyon magas szilárdságot biztosít, ezért gyakori választás igényes repülőipari és védelmi alkalmazásokhoz.

Gyakorlati útmutató gyakori egymásba kapcsolódó kötések tervezéséhez

Az elméleti elvek gyakorlati geometriává alakítása az a pont, ahol a tervezés gyakorlati feladattá válik. Egy megbízható egymásba kapcsolódó elem kialakításához lépésről lépésre haladó módszer szükséges, amely figyelembe veszi a ható erőket, az összeszerelés folyamatát és az anyag viselkedését. A leggyakoribb és leghatékonyabb egymásba kapcsolódó elemek közé tartozik a kattintós csatlakozás és a fiók (egyfajta csúszó illesztés vagy egymásba kapcsolódó csatlakozás). Ezek tervezésének elsajátítása szilárd alapot biztosít számos egyedi profil kialakításához.

Bármely egymásba kapcsolódó szerkezet tervezése a funkcionális követelmények meghatározásával kezdődik. A csatlakozás állandó vagy szétszedhető lesz? Milyen terheléseket kell elviselnie? Hogyan szereli össze a felhasználó? Ezekre a kérdésekre adott válaszok irányt mutatnak a geometriai döntések során, például a reteszelő fog szögének vagy a fogadó hornyolat mélységének megválasztásánál. Elengedhetetlen, hogy a csatlakozó teljes életciklusát végiggondoljuk, a sajtolástól kezdve az utolsó összeszerelésen át a használatig.

Kattintós csatlakozás tervezése

A csatlakozó illesztések gyors összeszerelésükkel és rögzítőelem-mentes kialakításukkal váltak népszerűvé. Egy hatékony ilyen elem megtervezése a hajlékonyság és a szilárdság közötti gondos egyensúlyt igényli.

- Határozza meg a reteszelő mechanizmust: A leggyakoribb kialakítás olyan konzolos horog vagy sarkantyú, amely behatoláskor behajlik egy fogadó hornyba, majd visszazökken, így alulmaradékot képezve megakadályozza az elválást. A sarkantyú bevezető szögének enyhenek kell lennie (pl. 30–45 fok) az egyszerűbb összeszerelés érdekében, míg a reteszelő felület élesebb (pl. 90 fok) legyen, hogy biztos rögzítést biztosítson állandó alkalmazásoknál.

- Számítsa ki a hajlítást és a feszültséget: A konzolos szerkezetnek elegendően hajlékonynak kell lennie ahhoz, hogy deformálódjon anélkül, hogy túllépné az alumíniumötvözet rugalmas határát, ami maradandó alakváltozáshoz vezetne. Ehhez pontos számításokra van szükség a anyag rugalmassági modulusa és folyáshatára alapján. A hajlékony kar vastagsága és hossza a legfőbb változtatható paraméterek.

- Győződjön meg a megfelelő tűrésekről: A kattintós kötés sikerét a pontos méretek határozzák meg. A horgok és a fogadó elem közötti interferenciát szigorúan ellenőrizni kell. Túl nagy interferencia esetén túl nagy lesz az összeszerelési erő, vagy törés következhet be, túl kicsi interferencia pedig laza, megbízhatatlan kapcsolódáshoz vezet.

Fecskefaragásos kötés tervezése

A fecskefaragásos kötések, amelyek a csúszóilleszkedésű kötések egy formája, kiváló ellenállást nyújtanak húzóerőkkel szemben, és pontos igazítást biztosítanak. A tervezési folyamat a saját magát igazító és mechanikusan záródó geometria kialakítására összpontosít.

- A geometria meghatározása: A klasszikus fecskefaragás trapéz alakú nyelvet tartalmaz, amely illeszkedik a hozzá illő horonyba. Forgási záráshoz az illeszkedő felületek íveltek. A fecskefaragás szöge határozza meg a rögzítőerőt; meredekebb szögek erősebb mechanikai zárást biztosítanak, de gyártásuk során nagyobb pontosságot igényelhetnek.

- Az összeszerelési módszer figyelembevétele: A merőleges faragott ágyazatnál az összeszereléshez lineáris csúsztatás szükséges. Ez egyszerű, de helyet igényel az egyik végén a profilnak. A forgó zárásnál az egyik alkatrészt elforgatják a másikhoz képest, majd a helyére fordítják, ami hasznos olyan lezárt szereléseknél, ahol a lineáris csúsztatás lehetetlen.

- Súrlódás és hézag kezelése: A hím és nő alkatrészek illeszkedése pontosnak kell legyen. Kicsi hézag szükséges a sima összeszerelés érdekében, valamint a gyártási tűrések és felületminőségek (például anódolás, amely növeli a vastagságot) figyelembevételéhez. Az illesztésnek célja a laza mozgás minimalizálása kell legyen anélkül, hogy az összeszerelést túlságosan megnehezítené.

Gyártási, költség- és szerelési optimalizálás

Egy egymással összekapcsolódó profil kialakítása csak akkor sikeres, ha hatékonyan gyártható, könnyen szerelhető és költségkereten belül előállítható. A tervezési döntések jelentős következményekkel járnak a gyártás során, befolyásolva mindent a sajtolószerszám költségétől kezdve a végszereléshez szükséges munkaerőig. Egy stratégiai szemléletű tervező a részen túlra tekint, és az egész termelési ökoszisztémát figyelembe veszi. Azáltal, hogy leegyszerűsíti a profilelemeket, és a folyamatra optimalizálja a tervezést, a mérnökök drasztikusan csökkenthetik a költségeket és a gyártási időt.

Az egymással összekapcsolódó elemek tervezésének egyik legerősebb előnye az, hogy másodlagos műveleteket és alkatrészeket lehet kiváltani velük. Egy ügyes kattintós vagy illeszkedő kapcsolat helyettesítheti a csavarokat, konzolokat és ragasztókat, ami nemcsak anyagköltséget takarít meg, hanem jelentősen csökkenti a szerelési időt és a munkaerő-igényt is. Ez a komplex megközelítés, amely a technikai teljesítményt a kereskedelmi életképességgel ötvözi, a szakértő szintű sajtolástervezés jellegzetessége.

Ezen felül az extrúziós gyártóval való korai együttműködés döntő fontosságú a tervezés gyárthatóságának érvényesítéséhez. Egy tapasztalt partner értékes visszajelzést adhat az alakítószerszám bonyolultságáról, lehetséges extrúziós kihívásokról és költségcsökkentési lehetőségekről. Olyan igényes szektorokban, mint az autóipar, ahol a pontosság és a minőség elengedhetetlen, ez az együttműködés még fontosabbá válik. Pontossági műszaki alkatrészeket igénylő autóipari projektekhez érdemes megbízható partnertől származó egyedi alumínium extrúziókat választani. A Shaoyi Metal Technology komplex, egységes szolgáltatást kínál , gyors prototípusgyártástól a teljes körű, szigorúan IATF 16949 minőségi rendszer alatt végzett gyártásig, így elősegítve a gyártási folyamatok egyszerűsítését és biztosítva, hogy az alkatrészek pontosan megfeleljenek az előírt specifikációknak.

Út az innovatív extrúziós tervezéshez

Az egymással kapcsolódó alumíniumprofilok tervezésének elsajátítása új szintre emeli a teljesítményt, hatékonyságot és a dizájn eleganciáját. Az egyszerű profilokon túllépve az integrált csatlakozóelemek alkalmazásával csökkenthető a bonyolultság, alacsonyabbra csillapíthatók a szerelési költségek, és erősebb, áramvonalasabb termékek hozhatók létre. A legfontosabb tanulságok: a tervezést alapvető elvekre kell alapozni, különös figyelmet kell fordítani a kritikus paraméterekre, mint a tűrések és falvastagságok, valamint mindig figyelembe kell venni a gyártásra és szerelésre gyakorolt későbbi hatásokat. Ezeknek az eljárásoknak a felhasználásával egy egyszerű alumíniumdarab is kifinomult, magas teljesítményű alkatrészzé alakítható.

Gyakran Ismételt Kérdések

1. Mi az alumíniumprofil zárósarukás csatlakozó?

Az alumínium extrúziós kattintós, vagy más néven csattintós zár, egy integrált illesztési megoldás, ahol az egyik profil rugalmas nyelvet vagy kapcsot tartalmaz, amely deformálódik, amikor a másik profilba vágott fogadócsatornába nyomják. Az illesztés után az elem visszakattan eredeti helyzetébe, így mechanikai zárást hozva létre, amely megakadályozza a két alkatrész szétválását további rögzítőelemek nélkül. Ezt a módszert gyors szerelhetősége és tiszta esztétikája miatt értékelik.

2. Hogyan köt össze alumíniumprofilokat rögzítőelemek nélkül?

Alumíniumprofilokat hagyományos rögzítőelemek nélkül is összeköthet, ha integrált egymásba kapcsolódó geometriával tervezi meg őket. Gyakori módszerek a kattintós kötések, amelyek automatikusan záródnak; a tolóillessztések, például a lombardíszek, amelyek csúszva záródnak, erős mechanikai kötést létrehozva; valamint a forgatva záródó kapcsolatok, amelyeknél egy alkatrészt elforgatva illesztenek a másikba. Ezek a módszerek a profil alakjára építenek a kapcsolódás érdekében, csökkentve ezzel a szerelési időt és az alkatrészek számát.

3. Mik azok a vakcsatlakozások az alumíniumprofilokban?

A vakcsatlakozások olyan kapcsolatok, ahol a rögzítőelem az összeszerelés után rejtett, így tiszta, folyamatos megjelenést biztosítanak. Az egymásba kapcsolódó profilok kiváló módszert jelentenek vakcsatlakozások létrehozására. Például egy pattintott kapcsolat alapvetően vak, mivel a zárószerkezet a profilok belsejében helyezkedik el. Egy másik módszer belső csatlakozók vagy konzolok használata, amelyek rejtett csatornákba csúsznak, hogy két profilt végükön vagy sarkoknál kössenek össze, így minden szerelvény rejtett marad.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —