Egyedi űrtartójú kerékagy tervezések: Fogalmaktól a jármű megjelenéséig

Az egyedi kovácsolt kerékfogantyú-kialakítások megértése

Amikor utángyártott kerekeket böngészik, azonnal észrevesz valamit: a legtöbb kereskedő lenyűgöző termékfotókat mutat, de ritkán magyarázza el, miért teljesít jobban egy fogantyúkialakítás a másiknál. Az egyedi kovácsolt kerékfogantyú-kialakítások sokkal többet jelentenek, mint csupán vizuális nyilatkozat – ezek pontossággal tervezett alkatrészek, ahol minden szög, ív és méret közvetlen hatással van járműve irányítására, gyorsulására és fékezésére.

A kovácsolt kerekek a szegecsektől eltérően egy tömör alumínium- vagy acéltömbből indulnak ki, amelyet hatalmas nyomás alatt alakítanak át, így a fém szemcseszerkezete rendezetté válik, ami kiváló szilárdságot biztosít. Ez a gyártási különbség olyan tervezési lehetőségeket nyit meg, amelyek egyszerűen nem érhetők el öntési módszerekkel.

Az űzött eljárás lehetővé teszi a pontos formázást és testreszabást, amelyek segítségével a gyártók olyan teljesítménykövetelményekhez igazíthatják a terméket, mint a vastagság, az offset és a küllőelrendezés, amelyeket öntési technológiával megbízhatóan nem lehet elérni.

Mi különbözteti meg az űzött küllős tervezéseket

Képzeljen el egy klasszikus 5 küllős keréktárcsát. Ez az egyszerűnek tűnő dizájn valójában súlycsökkentés és szerkezeti igények közötti finom mérlegelésen alapuló gondos mérnöki számítások eredménye. A az AIP Advances-ben közzétett kutatás szerint a küllőminták kiválasztása közvetlenül befolyásolja a von Mises-feszültség-eloszlást, a maximális deformációt és a fáradási élettartamot – ezek azon tényezők, amelyek meghatározzák, hogy a kerekek tökéletesen működnek-e évekig, vagy idő előtt repedések keletkeznek bennük.

Az ötsugaras kerékek továbbra is népszerűek, mert kiváló egyensúlyt teremtenek az esztétikai megjelenés és a funkcionális teljesítmény között. Az ötsugaras elrendezés elegendő féktárcsák számára biztosított helyet hagyva megőrzi a kerék felületén a szerkezeti merevséget. A testreszabott, kovácsolt változatok azonban messze túlmutatnak ezen a klasszikus elrendezésen, és mindenféle bonyolult többsugaras mintától kezdve agresszív konkáv profilokig kínálnak lehetőségeket.

Minden sugár mögötti mérnöki tudás

Amire sok rajongó nem figyel oda: a sugár geometriája egyszerre három kritikus teljesítményterületet befolyásol. Először is, a kerékfelületen lévő tömegeloszlás határozza meg a forgási tehetetlenséget – a könnyebb, optimális sugár elhelyezéssel rendelkező kerekek gyorsabban és hatékonyabban gyorsulnak és lassulnak. Másodszor, a súlyok szöge és vastagsága befolyásolja, hogy az erő hogyan kerül átvitelre a gumiabroncs tapadási felületéről a keréken keresztül a felfüggesztés alkatrészeihez. Harmadszor, a súlyak közötti nyílások hatással vannak a fékek hűtési hatékonyságára és az aerodinamikai viselkedésre.

Az űzött eljárás sűrűbb, erősebb kerékszerkezetet hoz létre, amely kiváló ellenállást mutat az ütésnek és fáradásnak a öntött alternatívákhoz képest. Ez a belső szilárdság lehetővé teszi a mérnökök számára, hogy vékonyabb, könnyebb küllőket tervezzenek anélkül, hogy a tartósságot áldoznák fel – olyan teljesítményjellemzőket érve el, amelyeket hagyományos öntési technikákkal lehetetlen elérni. Akár a pályán nyújtott teljesítményre, akár a napi használat kifinomultságára helyezi a hangsúlyt, ezeknek a mérnöki alapelveknek az ismerete segít olyan küllők kiválasztásában, amelyek valódi előnnyel egészítik ki járművét, nem csupán megváltoztatva annak megjelenését.

Küllőtípusok és jellemzőik

Most, hogy már érti, miért fontos a kovácsolt felnirúd-kialakítás, nézzük meg részletesen a rendelkezésre álló konkrét típusokat. Ha belép egy teljesítményközpontú boltba, szembetalálkozhat olyan kifejezésekkel, mint „szétváló rúd”, „hálós” vagy „konkáv” – de mit is jelentenek valójában ezek a fogalmak a vezetési élmény szempontjából? Mindegyik konfiguráció pontos ismerete segít abban, hogy ne csupán a fényképeken jól mutató dizájnt válassza, hanem megalapozott döntést hozzon.

Itt következik a legnépszerűbb felnirúd-kialakítások átfogó áttekintése és az, ami mindegyiket egyedivé teszi:

- Szétváló rúd: Olyan felnirudakat tartalmaz, amelyek a külső perem közelében ketté vagy több szegmensre válnak szét, így elegáns, ugyanakkor könnyű megjelenést biztosítva. Ez a kialakítás kiváló vizuális hatást nyújt, miközben a szétágazó mintázatnak köszönhetően megőrzi a szerkezeti integritást.

- Többrúdú: Számos vékony rudat foglal magában, amelyek a kerék felületén vannak elrendezve, így az erőt több támaszponton osztják el. A többrúdú felnik általában 10-től 20 vagy még több egyedi rúdig terjednek, finom megjelenést biztosítva, amely különösen népszerű luxusalkalmazásokban.

- Szemcseméret: Összekapcsolódó küllők összetett mintáját mutatja, amely egy fonott hálóra hasonlít. Ezek a dizájnok egymáshoz kapcsolódó négyzeteket, rombuszokat vagy egyedi mintákat is tartalmazhatnak, amelyek sportos megjelenést és merev szerkezeti támogatást egyaránt biztosítanak.

- Y-alakú küllő: A "Y" betűre hasonlít, ezek a küllők a tengelyből két ágra oszlanak, mielőtt elérnék a keréktárcsát. Ez a konfiguráció agresszív stílust és hatékony tömegeloszlást egyaránt biztosít.

- Csavart küllő: Olyan küllőket jelent, amelyek a középtengelytől a keréktárcsáig elfordulnak vagy spirálisan haladnak, dinamikus látványt teremtve. A csavart minta mélységet ad, miközben megtartja a küllős kerék szerkezeti követelményeit.

Osztott küllő és többküllős kialakítások

A szórázatos kialakítású felnik vizsgálatakor észreveheti, hogy a küllőágak további vizuális bonyolultságot hoznak létre anélkül, hogy jelentősen növelnék a tömeget. Az elágazás általában a középtengely és a perem közötti távolság körülbelül kétharmadánál történik, így a fő küllőszerkezet kezeli a terhelés nagy részét, mielőtt az erőket az elágazó szakaszokon osztaná el.

A többküllős felnik teljesen más elven működnek. A küllők számának növelésével a gyártók csökkenthetik az egyes küllők vastagságát, miközben megőrzik – vagy akár javítják – a kerék teljes szilárdságát. Ez a megközelítés különösen hatékony a fekete 5 küllős felnik és többküllős változataik esetében, ahol a sötét felületek és az összetett küllőminták kontrasztja kiugró vizuális mélységet eredményez.

A küllők száma közvetlenül három fő tényezőt befolyásol:

- Súly: Általában a kevesebb, vastagabb küllő nehezebb, mint a sok vékony küllő, amelyeket azonos szilárdságúra terveztek.

- Szilárdság: A nagyobb küllőszám egyenletesebben osztja el az erőket, csökkentve az egyes küllők gyökerénél fellépő feszültségkoncentrációt.

- Fék tárolóhelye: Kevesebb küllő nagyobb nyílásokat hagy közöttük, amelyek könnyebben elférnek a túlméretes féktagok számára.

Konkáv és mélyhoronyú küllőprofilok

A küllőelrendezésen túl a kerékfelület profilja vagy mélysége drámaian megváltoztatja a megjelenést és az üzemeltetési jellemzőket. Két kifejezéssel – konkáv és mélyhorony – gyakran találkozhat, amelyek alapvetően eltérő tervezési megközelítéseket írnak le.

A konkáv kerekek olyan középpel rendelkeznek, amely a külső peremtől befelé süllyed. A szerint, Velgen Wheels „a konkáv kerekek küllői gyakran befelé ívelnek, mélységet és térbeliséget adva az egész dizájnnak." Amikor összehasonlítjuk a konkáv fel és a konkáv le orientációkat, a különbség abban rejlik, hogy a küllő görbülete tál formájú mélyedést (konkáv le) vagy fordított boltozat megjelenést (konkáv fel) hoz-e létre oldalról nézve.

A mélyedéses felnik eltérő megközelítést alkalmaznak. Itt a középső rész távolabb helyezkedik el a kerék szerkezetében, így jön létre a kifejezett perem a küllők felülete és a külső peremél között. Ez az elrendezés adja meg az 5 küllős mélyedéses felnik agresszív, izmos megjelenését. Minél mélyebb a tál, annál drámaibb a vizuális hatás – bár ez befolyásolja az eltolódást és illeszkedési szempontokat is.

A kulcsfogalmak megértése segít pontosabban kommunikálni a gyártókkal:

- Küllő szélesség: Az egyes küllők vastagsága a felületük mentén mérve, amely befolyásolja a súlyt és a szilárdságot.

- Küllő szöge: Az a szög, amelyben a küllők a középtengelytől a peremig húzódnak – a radiális kialakítások egyenesen kifelé tartanak, míg a ferde kialakítások forgó vizuális hatást keltenek.

- Küllő mélysége: Hogy a küllő felülete milyen messze helyezkedik el a perem külső élétől, meghatározva a homorú vagy domború profilokat.

- Központi sapka integráció: Hogyan illeszkedik a küllők tervezése a központi sapkához, a síkba illesztett megoldásoktól kezdve a kiemelt vagy lebegő középső részekig.

Azok számára, akik az 5 csavart felnik klasszikus megjelenését keresik modern teljesítménnyel párosítva, számos gyártó mára konkáv változatokat is kínál, amelyek az időtlen ötcsavart esztétikát modern mélységprofilokkal egészítik ki. Ezek a dizájnok különösen népszerűek sportautókon és teljesítményorientált szedánokon, ahol a tulajdonosok felismerhető stílust kívánnak agresszív állással kiegészítve.

Miután tisztáztuk ezeket a dizájn típusokat és a terminológiát, most már jobban érthető, hogyan bővítik vagy korlátozzák tovább a kerékgyártási módszerek – monoblok, 2 részes és 3 részes – a csavardizájn lehetőségeit.

Hogyan befolyásolja a kerékgyártás a csavar-dizájn lehetőségeit

Már foglalkoztál a küllők típusaival és profiljaival – de itt van egy kérdés, amelyet sok rajongó figyelmen kívül hagy: hogyan határozza meg a kerékgyártás módja, hogy mely küllőtervek lehetségesek egyáltalán? A küllőgeometria és a gyártási típus közötti kapcsolat alapvető fontosságú. Válaszd a monoblock kivitelt, és egy adott lehetőségkészletet kapsz. Többdarabos szerkezet esetén pedig teljesen más küllőkonfigurációk válnak elérhetővé.

Nézzük meg részletesen, hogyan határozza meg az egyes gyártási módszerek a saját kovácsolt kerék küllődizájn lehetőségeidet.

Monoblock kovácsolt felépítés előnyei

A monoblock kerekeket egyetlen darabból kovácsolt alumíniumból marják le – nincsenek csavarok, varratok vagy külön alkatrészek. A Triton Motorsports álláspontja szerint ez a gyártási módszer „páratlan szilárdságot biztosít, nemcsak tartóssággal, hanem kiváló megbízhatósággal is megerősítve járművedet."

Mit jelent ez a küllők tervezése szempontjából? Az egyszeres szerkezet lehetővé teszi a tökéletes átmenetet a küllők, a középcsapágy és a kerékagy között. A szemcseszerkezet folyamatosan végighalad az egész keréken, ami lehetővé teszi:

- Vékonyabb küllőprofilok: A folyamatos kovácsolt szerkezet erőt biztosít, kölcsönbe véve a térfogatos küllőméretek szükségességét.

- Merészebb konkáv mélységek: Az illesztések hiányában, amelyek veszélyeztetnék a szerkezeti integritást, a gyártók mélyebb konkáv profilokat hozhatnak létre.

- Könnyűszerkezetű optimalizáció: Az anyag pontosan eltávolítható a kis terhelésű területekről, miközben megmarad az erősség ott, ahol szükséges.

A Forgiato kerékek és hasonló prémium márkák monoblok szerkezetet alkalmaznak olyan dizájnszabásra, ahol a küllők látszólag lehetetlenül vékonyak, mégis kiváló teherbírást mutatnak. Ez a szerkezeti típus különösen előnyös, ha tiszta, egységes esztétikát szeretne elérni látható csavarok vagy rögzítőelemek nélkül.

A monoblok kialakítások azonban kompromisszumokkal járnak. Az egyéni testreszabás a gyártás során történik – amint a kerék ki lett kovácsolva és megmunkálva, a szélesség, az offset vagy a henger mélysége már nem módosítható. Ha olyan megoldást keres, ami hasonló ahhoz, amit egy rvrn kerékértékelésben találhat, a monoblok változatok kiváló minőséget nyújtanak, de rögzített paraméterek között.

Többrészes kerékpánt-kerekek küllőinek integrációja

A kétrészes és háromrészes szerkezet teljesen más megközelítést alkalmaz. Ahelyett, hogy mindent egyetlen tömbből faragnának ki, ezek a tervezések különállóan kovácsolt alkatrészeket kombinálnak – általában egy központi egységet (a küllőkkel), hengeres szakaszokat, és néha egy hátsó burkot.

Mint Variant Wheels kifejti, a többrészes kovácsolt kerekek "több szabadságot kínálnak a szélességek, ofszetek, felületek és küllőprofilok tekintetében." Ez a rugalmasság abból fakad, ahogyan az alkatrészek csavarral vannak összekapcsolva:

- Kétrészes kialakítás: Egy kovácsolt központi egységet kombinál egy centrifugált vagy kovácsolt hengerrel, amelyeket precíziós acél- vagy titán csavarokkal kapcsolnak össze.

- Háromrészes kivitel: A keréket kovácsolt középső részre, belső hordra és külső peremre osztja – így lehetővé téve az egyes méretek maximális testreszabását.

A küllők tervezésénél a többdarabos felépítés olyan lehetőségeket nyit meg, amelyeket a monoblok kivitel egyszerűen nem tud követni. A Forged One Competition FF10 és hasonló teljesítményközpontú keréktípusok gyakran alkalmazzák a többdarabos szerkezetet, hogy versenyalkalmazásokhoz optimalizált, speciális küllőgeometriát érjenek el. Agresszív osztott küllős középső elemet párosíthat különböző szélességű hordokkal, pontosan beállíthatja az eltolásokat, sőt később akár cserélheti is az alkatrészeket, ha megváltoznak az igényei.

A Forgiato acélidomok gyakran többdarabos felépítést használnak legbonyolultabb dizáinjaiknál, ahol az összetett küllőminták profitálnak az elkülönült alkatrészek gyártási rugalmasságából. A kovácsolt teherautókerék is kihasználja ezt a módszert, nehézüzemű középső elemeket kombinálva a nagyobb járművekhez illő méretű hordokkal.

| Építési típus | Küllőtervezési rugalmasság | Súlyjellemzők | Testreszabási lehetőségek | Tipikus alkalmazások |

|---|---|---|---|---|

| Monoblock kovácsolt | Gyártás után rögzített; folyamatos átmenet a küllők és a hord között | A legkönnyebb lehetőség az egyszeres szerkezet miatt | Csak felület és szín; a méretek a gyártás során kerülnek meghatározásra | Versenyautók, sportkocsik, napi használatú teljesítményautók |

| 2 részes, kovácsolt | Mérsékelt rugalmasság; a középső rész független a hengerből | Enyhén nehezebb a szerelvények miatt; összességében továbbra is könnyű | Szélesség és tolás állítható az alkatrészek tartományán belül | Teljesítményautók, stílusos felépítések, féktárcsa-igények |

| 3 részes, kovácsolt | Maximális rugalmasság; a küllős középrész teljesen független | A legnehezebb többdarabos lehetőség; a szerelvények növelik a súlyt | Teljesen testreszabható szélességek, tolások, peremmélységek, felületek | Mutasson kocsikat, luxus kivitelezéseket, egyedi illesztési igényeket |

Miért teszi lehetővé a kovácsolás pontosan azokat a küllőjellemzőket, amelyeket az öntés nem? A válasz a anyag sűrűségében és a szemcseirányultságban rejlik. Amikor az alumíniumot extrém nyomás alatt kovácsolják, a fém szemcsestruktúrája összesűrűsödik és irányítottan rendeződik – hasonlóan ahhoz, ahogyan a fa rostja biztosít szilárdságot természetes vonalai mentén. Ez az irányított szerkezet lehetővé teszi, hogy a kovácsolt küllőket vékonyabbra gépelhessék, miközben magasabb húzószilárdságot tartanak fenn, mint a vastagabb öntött megfelelőik.

Az öntött keréktárcsák viszont úgy alakulnak ki, hogy olvadt fém tölti ki az öntőformát és szilárdul meg. Az eredményül kapott szemcsestruktúra véletlenszerű, nem irányított, így potenciális gyenge pontok keletkeznek az anyagban. Az előállítóknak ezt vastagabb küllőméretekkel kell kompenzálniuk, ami korlátozza, mennyire lehet agresszív vagy finom a küllőterv.

A Forgiato keréktárcsák és más prémium kovácsolt márkák kihasználják ezen anyagi előnyt, hogy olyan küllőprofilokat hozzanak létre, amelyek repednének vagy meghajlani, ha öntött kivitelben próbálnák megvalósítani. Az élesebb szögek, mélyebb konkáv hatás és finomabb küllőélek, amelyeket a felső kategóriás kovácsolt keréken láthatók, egyszerűen nem másolhatók le öntési eljárással – az anyag nem tudja támogatni ezeket a geometriákat valós körülmények közötti terhelés alatt.

Ezen különbségek megértése felkészít arra, hogy értékelni tudja, hogyan hatnak a küllőtervezési döntések egy másik kritikus tényezőre: a teljesítményre. Ezután azt vizsgáljuk meg, hogyan befolyásolja közvetlenül a küllőgeometria az aerodinamikát, a fékhűtést és a járműbe illeszkedést.

A küllők geometriájának teljesítményre gyakorolt hatása

Kiválasztotta az Ön által preferált küllőkonfigurációt és felépítést – de itt van a különbség tudatos rajongók és véletlenszerű vásárlók között: megérteni, hogyan befolyásolja közvetlenül a küllőgeometria a jármű teljesítményét. A megjelenésen túlmenően azok a gondosan tervezett nyílások a küllők között határozzák meg, mennyire hatékonyan hűlnek a fékek, hogyan áramlik a levegő a kerekek körül, és hogy illeszkednek-e ténylegesen a frissített féktárcsák.

Nézzük meg azokat a mérnöki elveket, amelyek összekapcsolják a küllőtervezést a valós teljesítményeredményekkel.

Küllőgeometria és fékhűtési hatékonyság

Képzelje el, ahogy erősen terheli járművét egy hegyi kanyonban, vagy több körön is végighajt a pályán. A fékek hatalmas hőt fejlesztenek – és ennek a hőnek el kell távoznia valahova. A gépjármű-mérnöki elemzések szerint „a küllőkonfiguráció kulcsfontosságú tényezője a fékhűtésnek”, az olyan nyitott vagy hálószerű mintázatú küllők esetében, amelyekről ismert, hogy javítják a szellőzést, és biztosítják, hogy a fékek optimális hőmérsékleti tartományon belül működjenek.

Hogyan működik ez a gyakorlatban? Amikor a kerék forog, a levegő a küllők nyílásain keresztül jut be, és áramlik végig a féktárcsákon és a féktartókon. A nagyobb, nyitottabb küllőelrendezések nagyobb légtérfogat áthaladását teszik lehetővé, míg a bonyolult, többszörös küllős minták korlátozhatják a levegőáramlást, annak ellenére, hogy vizuálisan vonzóbbak. Az összefüggés egyszerű: minél nagyobb a nyitott tér a küllők között, annál nagyobb a hűtési kapacitás.

Több küllőtervezési tényező is befolyásolja a fékek hűtési hatékonyságát:

- Küllőnyílás mérete: A nagyobb rés a küllők között több levegőt enged a fékalkatrészekhez, így gyorsabban szóródik el a hő az intenzív vezetés során.

- Küllő szöge: A ferde vagy ívelt küllők úgy működhetnek, mint egy ventilátor lapátjai, aktívan húzva a levegőt a tárcsa felülete fölött, miközben a kerék forog.

- Hordó mélység: A mélyebb tál alakú kialakítások melegebb levegőt zárhatnak be a kerék hordójában, csökkentve ezzel a hűtési hatékonyságot a laposabb profilokhoz képest.

- Anyagjellemzők: A könnyűfém ötvözetek, amelyeket a kovácsolt keréktárcsákban használnak, csökkentik a nem felfüggesztett tömeget, lehetővé téve, hogy a felfüggesztés komponensei hatékonyabban reagáljanak, és hozzájáruljanak a fékrendszer teljesítményéhez.

Olyan járműveknél, amelyek gumitömítéses kerékkal vagy peremtömítéses kialakítással rendelkeznek – ami gyakori terepjáró alkalmazásoknál – a küllők tervezése még fontosabbá válik. A perem körüli további szerelvények befolyásolhatják a levegőáramlás mintázatát, ezért az áttört küllős kialakítás különösen értékes lehet a megfelelő fékhőmérséklet fenntartásában igényes használat mellett.

A küllők tervezésének aerodinamikai szempontjai

Míg a fékhűtés a kerékbe jutó levegőáramlást érinti, az aerodinamika azt írja le, hogyan áramlik a levegő a keréken körül és mellette nagy sebességnél. Minden egyes küllő turbulenciát okoz, miközben a levegőáramban forog. A küllő alakjának, szögének és mennyiségének összhatása befolyásolja a légellenállás jellemzőit, és ennek következtében a üzemanyag-hatékonyságot és a nagysebességű stabilitást.

A tömör vagy teljesen lefedett kerékkialakítások biztosítják a legalacsonyabb aerodinamikai ellenállást, de teljesen kizárják a fékek hűtését. Az egyedi, kovácsolt felnirácsok számított kompromisszumot jelentenek, mivel összhangba hozzák a szellőzési igényt az aerodinamikai hatékonysággal. A vékony, áramvonalas rácspálcák kevesebb turbulenciát keltenek, mint a masszív, sarokos profilúak, ami részben magyarázza, hogy miért gyakori a finomított rácsél-kialakítás a prémium kovácsfelniknél, amit az öntött alternatívák nem tudnak elérni.

A felnik eltolása és járműtesthez viszonyított helyzetük szintén befolyásolja az aerodinamikai viselkedést. A külső burkolatvonalon túl kilógó kerekek további turbulenciát és ellenállást generálnak, míg azok, amelyek a testprofilon belül helyezkednek el, simább levegőáramlást tesznek lehetővé a jármű oldalai mentén.

A beépíthetőségre vonatkozó megfontolások messze túlmutatnak a megjelenésen. Amikor felnirács-kialakítást választ járművéhez, ezek a tényezők döntik el, hogy a kiválasztott kerekek megfelelően működnek-e:

- Féknyereg-távolság: Agresszív konkáv felnispók vagy mélyedéses kialakítású felnik behatolhatnak a nagy féktárcsák által igényelt térbe. Mivel Velgen Wheels megjegyzi: "egyes felnik tervezése során agresszív konkáv felnispókokat vagy vastagabb hordót használnak, amelyek behatolhatnak a fékrendszer területére."

- Egyedi felnitávolság: A távolság meghatározza, hogy a felnirögzítési felület hol helyezkedik el a középvonalhoz képest. A magasabb pozitív távolság közelebb hozza a kereket a futóműhöz és a fékalkatrészekhez, ami potenciálisan csökkentheti a szabad teret.

- Tengelyfő centrikus gyűrűk: Ezek biztosítják, hogy a kerék pontosan a tengelyfőre központosuljon, nemcsak az anyákon keresztül. A megfelelő tengelyfőcentrikus illesztés csökkenti a rezgéseket, és állandó távolságot biztosít a felnispók és a féktárcsák között.

- Felnitávtartók: Bár a távtartók néha javíthatják a felnispók és a féktárcsák közötti szabad teret, az effektív távolságot megváltoztatják, és más problémákat okozhatnak, például a küllők vagy a futóműalkatrészekkel való ütközés formájában.

- Belső hordó mélysége: Még ha a külső felnirúd-kialakítás elég helyet biztosít a féktárcsákhoz, akkor is meg kell győződni arról, hogy a belső felnitartó szerkezet befogadja a fékhenger testét – a csupán megfelelő átmérő nem garantálja az illeszkedést.

Olyan járműveknél, amelyek utólagos nagy fékrendszerekkel vagy gyári teljesítménycsomagokkal rendelkeznek, a szabványos felniméretek gyakran nem elegendőek. A nagyobb fékhengerek és tárcsák több teret foglalnak a felnibelsejében, így gondosan ki kell választani a felnirúd kialakítását, hogy megfelelő illeszkedés legyen.

A lényeg? A felnirúd-kialakítás döntései számos teljesítményt befolyásolnak. Egy olyan kerék, ami fényképen tökéletesnek tűnik, túlmelegítheti a fékeket, jelentős aerodinamikai ellenállást okozhat, vagy egyszerűen nem illeszkedik a fékhengerekre. Ezeknek az összefüggéseknek a megértése segít kiválasztani az odaillő, egyedi kovácsolt felnirúd-kialakítást, amely mind a megfelelő vizuális hatást, mind a járművéhez méltó funkcionális teljesítményt nyújtja.

A teljesítménnyel kapcsolatos szempontok tisztázása után a következő lépés a küllők kialakításának igazítása az adott járműtípushoz és vezetési alkalmazáshoz – így biztosítva, hogy választása összhangban legyen a jármű tényleges használatával.

A megfelelő küllőkialakítás kiválasztása járművéhez

Megértette a küllőtípusokat, a gyártási módszereket és a teljesítményre gyakorolt hatásukat – de hogyan illeszti mindezt a saját járművéhez? A válasz három egymással összefüggő tényezőtől függ: milyen járművet vezet, hogyan vezeti azt, és milyen vizuális megjelenést szeretne elérni. Egy versenypályára hangsúlyt helyező sportautó más küllőjellemzőket igényel, mint egy luxus sedan vagy egy teherhordásra tervezett teherautó.

Alkalmazzuk a küllőtervezési alapelveket gyakorlati javaslatokká a mindennapi felhasználás érdekében.

Küllőkialakítások összeegyeztetése a járműalkalmazásokkal

A különböző járműkategóriák eltérő igényeket támasztanak a kerékkialakítással szemben. Az NNX Wheels iparági iránymutatása szerint: „a kerék kiválasztása közvetlenül meghatározza az autó általános karakterét”, és a konkrét átalakítási stílus célzott megválasztása biztosítja az esztétikai harmóniát és a funkcionális optimalizálást egyaránt.

Íme, hogyan változnak a küllőkialakítás elsőbbségi szempontjai a járműtípusok szerint:

Sportautók és teljesítményautók: Amikor köridőkért versenyez vagy hegyi kanyonokat vág át, a könnyűsúlyú kivitel minden mást felülmúl. Az egyszeres, űrtelenített többküllős kerekek – általában 7–10 keskeny küllővel – ideálisan csökkentik a súlyt és maximalizálják az aerodinamikai hatékonyságot. A Mustang kerekeknél és hasonló izomautó-kialakításoknál a klasszikus 5 küllős konfiguráció még mindig népszerű, mivel megadja az agresszív megjelenést, amely ezekhez a járművekhez illik, ugyanakkor kiváló féktárcsákhoz való hozzáférést biztosít a nagyobb fékfogantyúk számára. A Mustang acélok gyakran profitálnak a dupla küllős kialakításból, amely vizuális összetettséget ad anélkül, hogy csökkentené a szerkezeti integritást.

Luxuskupék: Az elsődleges szempont a finomított esztétika és a vezetési komfort. A többsugaras, sűrű, vékony sugarakból álló minták olyan kifinomult megjelenést biztosítanak, amely kiválóan illik a prémium minőségű belső terekhez. A BMW-kerekek és hasonló európai luxusalkalmazások esetében az elektromos galvanizálással készült felületek és az összetett sugárelrendezések adják meg azt az alapos eleganciát, amelyet ezek a járművek megkövetelnek. A BMW-kerekeknél gyakran előforduló 15–20 sugaras kialakítások tekintélyt sugallnak, miközben fenntartják a heves vezetési stílushoz szükséges megfelelő szilárdságot.

Teherautók és nehéz terhelésű alkalmazások: A szilárdság és a tartósság elsőbbséget élvez a súlycsökkentéssel szemben. A teherautókerekek esetében erős, robusztus sugárelemekre van szükség, amelyek képesek kezelni a nagy terheléseket és vontatási igénybevételt. Az F-150 típusú kerekek és hasonló alkalmazások gyakran vastagabb, de kevesebb sugarat tartalmaznak – általában 5–8 darabot –, amelyek hatékonyan osztják el a terhelést anélkül, hogy elveszítenék azt a markáns megjelenést, amelyet a teherautótulajdonosok elvárnak. A duplasoros kerekeknél a sugárelemek kialakítása figyelembe kell, hogy vegye az egyedi rögzítési követelményeket és a magasabb teherbírási értékeket, amelyeket ezek a konfigurációk megkövetelnek.

Tengerparti járművek: Az ütésállóság és a gumiabroncsok rögzítése elsődlegessé válik. A Jeep felnik és hasonló terepjáró alkalmazások egyszerű, vastag, általában 5-sugaras kialakításból profitálnak, amely ellenáll a szikláknak való ütközéseknek, és megkönnyíti az iszap vagy törmelék eltávolítását. A beadlock-kompatibilis sugárfelni tervek extra biztonságot nyújtanak extrém terepen, biztosítva, hogy a gumiabroncsok a helyükön maradjanak intenzív terepviszonyok közben.

| Jármű típusa | Ajánlott sugártípusok | Fontos tényezők | Tipikus méretek |

|---|---|---|---|

| Sportautói | Többsugaras (7-10), osztott sugaras, Y-sugaras | Súlycsökkentés, féktárcsákhoz való illeszkedés, aerodinamika | 18-20 hüvelyk, ET25-35 |

| Luxus szedánok | Sűrű többsugaras (12-20), hálós minták | Vizuális finomság, menetkomfort, felületminőség | 18-22 hüvelyk, ET35-45 |

| Teherautók (F150, stb.) | Vastag 5-8 száras, megerősített kialakítások | Teherbírás, tartósság, vontatási igénybevétel | 17-22 hüvelyk, 8-9J szélesség |

| Terepjáró (Jeep, stb.) | Egyszerű 5 száras, beadlock-kompatibilis | Ütésállóság, törmelék eltávolítása, gumiabroncs rögzítése | 15-17 hüvelyk, negatív ET értékek |

| Muscle Car-ok | Klasszikus 5 száras, osztott száras változatok | Aggresszív megjelenés, örökségstílus, fékrendszer helyigénye | 18-20 hüvelyk, aszimmetrikus felszerelés |

Az esztétika és a teljesítményigények kiegyensúlyozása

Bonyolultnak hangzik? Íme a valóság: járművéhez legmegfelelőbb küllős dizájn az igények és vágyak közötti egyensúlyt képviseli. Egy látványos 20 küllős hálómintázat csodásan nézhet ki luxus szedánján, de befolyásolhatja a fékek hűtését, ha ugyanezzel a járművel hétvégén versenypályán is közlekedik.

Fontolja meg ezeket az irányelveket a kiválasztás során:

- A vezetési stílus az elsődleges: Ha agresszív vezetés jellemzi használatát, elsőbbséget kell adnia a nyitott küllős kialakításoknak, amelyek maximalizálják a fékhűtést – akkor is, ha esztétikailag vonzóbb egy összetettebb minta.

- A súly különösen fontos a teljesítménynél: A pályára szánt mustang kerekei minden megtakarított fontot értékelnek, míg a luxus szedánoknál nagyobb súly elfogadható a vizuális hatás érdekében.

- Illessze a küllők arányait a jármű méretéhez: Vastag, markáns küllők illenek teherautókhoz és terepjárókhoz; vékony, finom küllők egészítik ki a kisebb sportkocsikat és szedánokat.

- Vegye figyelembe a karbantartási valóságokat: A bonyolult, többrúdú minták tisztítása több erőfeszítést igényel. Ha olyan térségben él, ahol kemény telek vannak, vagy gyakran találkozik féktisztával, az egyszerűbb rúdminták megkönnyítik a karbantartást.

A kiválasztott felület a rúdgeometriával együtt különböző vizuális hatásokat eredményez. A sötét felületek – matt fekete vagy fém szürke – hangsúlyozzák a rudak mélységét és dimenzióját, így a homorú profilok agresszívebb megjelenésűvé válnak. A fényes felületek, például króm vagy polírozott alumínium kiemelik a rúdrészleteket, és visszaverik a fényt, így vonzzák a figyelmet az összetett mintákra.

Ne feledje, hogy az utángyártott kerekek, mint például a ismert márkákéi sokkal szélesebb választékot kínálnak felületekből és stílusokból, mint az eredeti felszerelésű alkatrészek. Akár az f-150-es kerekek cseréjéről van szó egy dominánsabb megjelenés érdekében, akár elegáns bmw kerekek kiválasztásáról visszafogott elegancia céljából, az utángyártott piacon megtalálhatók olyan rúdkialakítások, amelyek pontosan az Ön alkalmazásához lettek tervezve.

A járműspecifikus ajánlások meghatározása után készen áll, hogy felfedezze az egyéni testreszabási lehetőségeket, amelyek a szabványos küllőterveket igazán személyre szabott kifejeződésekkel ruházzák fel autójának megjelenését.

Kovácsolt Küllős Keréktárcsák Testreszabási Lehetőségei

Kiválasztotta a küllőelrendezést, és összeegyeztette járművével – most jön az izgalmas rész: tegye felismerhetetlenné saját maga számára. A testreszabás átalakítja a minőségi kovácsolt keréktárcsákat kiváló alkatrészekből személyes nyilatkozatokká. Ennek ellenére a legtöbb kiskereskedő csak felületmintákat mutat be anélkül, hogy elmagyarázná, hogyan hatnak ezek a lehetőségek konkrétan a küllőgeometriákra, hogy eltérő vizuális hatásokat hozzanak létre.

E kapcsolatok megértése segít olyan testreszabási döntések meghozatalában, amelyek növelik, nem pedig csökkentik a küllőterv hatását.

A prémium kategóriás kovácsolt keréktárcsa-gyártók olyan kiterjedt testreszabási kategóriákat kínálnak, amelyek messze túlmutatnak az alapszín-választáson:

- Felületek típusai: Porhuzat, kefézett, anodizált, polírozott és speciális bevonatok – mindegyik más-más vizuális hatást kelt a küllők felületén.

- Egyedi gravírozás: Lézergravírozott logók, személyes jelvények vagy szövegek, amelyek a küllők lapjába, peremébe vagy a kerékközpont díszbetétjébe vannak integrálva.

- Középrögzítés Kompatibilitás: Átalakító hardver és olyan küllőtervezések, amelyek optimalizáltak az egyetlen anyacsavarral rögzített verseny típusú felszerelési rendszerekhez.

- Szín párosítás: Minta alapján festett lehetőségek, amelyek pontosan másolják járműve karosszériájának színét vagy belső hangsúlyozó árnyalatait.

- Kétszínű és Osztott Felületek: Kontrasztos megoldások a küllők lapjai és külső peremei között, illetve a küllők belső és külső felületei között.

- Hardver testreszabás: Színes kerekes anyák, egyedi szelepcsövek és speciális kerékközpont díszbetétek, amelyek harmonizálnak a választott felülettel.

Felületválasztások, amelyek kiegészítik a küllőprofilokat

Itt van, amit sok rajongó kihagy: ugyanaz a felület teljesen eltérő hatást kelt attól függően, hogy a küllő geometriája milyen. A szerint PB kovácsolt felnik , a felületkezelések „a megmunkálás után kerülnek fel, szigorú minőségellenőrzés mellett, teljes mértékben testre szabható módon” – ami azt jelenti, hogy a küllők tervezésének élei, szögei és görbületei közvetlenül befolyásolják, hogyan hat kölcsön a fény a végső bevonattal.

Gondolja át, hogyan változtatják meg a különböző felületkezelések a küllők megjelenését:

Matt és fényes porfestékek: Ezek a tartós felületkezelések különösen jól működnek markáns, egyszerű küllőterveken. A fekete féltengelyek fényes felületkezeléssel tükörszerű tükröződést hoznak létre, kiemelve az egyenes vonalakat, míg a matt változatok enyhítik az agresszív szögeket, visszafogottabb megjelenést biztosítva. Az ötküllős fekete felnik különösen jól profitálnak a matt felületkezelésekből, amelyek kiemelik az osztott geometriát túlzott csillogás nélkül.

Csiszolt és színezett csiszolt felület: Az irányított csiszolt felület mozgást és mélységet ad, lineáris mintákat hozva létre a küllők felületén. Amint szakértők kiemelik , a kefés felületek áttetsző árnyalatokkal, például Füstös Grafit vagy Pezsgőarany kombinálásával prémium érzetű megjelenést kapunk, amely forgó kerekeknél különböző módon fogja el a fényt. Ezek a felületek különösen jól mutatnak többsugaras dizájnoknál, ahol az irányított rostozás vizuális folyamatosságot teremt számos felületen.

Csiszolt és tükörcsiszolt: A magas fényességű csiszolás kiállításra méltó esztétikát teremt, amely figyelmet követel. A krómozott kerekek és kerékpántok hasonlóan fényesek, bár a modern csiszolt alumínium könnyebbségi előnnyel rendelkezik. Az 5 sugaras krómozott kerék gyönyörűen demonstrálja ezt a felületet – az egyszerű geometria lehetővé teszi a megszakítatlan visszaverődést a széles sugarak felületén. Összetett többsugaras dizájnok azonban túlzsúfoltnak tűnhetnek teljesen csiszolt állapotban, ami vizuálisan eláraszthatja a szemet.

Matt és búvó felületek: A kerékfelület-elemzés szerint a matt felületek „fényt nyelnek el, hogy rejtélyes megjelenést biztosítsanak”, ugyanakkor jobban ellenállnak a látható porral és kisebb karcolásokkal szemben, mint a fényes alternatívák. Ötágú fekete keréktárcsák esetén a matt felületek hangsúlyozzák a mélységet és dimenziót a homorú profilokban – a visszaverődés hiánya a szemlencsét inkább az agysugarak bemélyedéseibe vonzza, semmint a felületükön keresztül.

Egyedi gravírozás és személyre szabási lehetőségek

A felületkezelésen túl a gravírozási lehetőségek további személyre szabási réteget adnak. A lézerrel maratott részletek tartalmazhatnak gyártói logókat, személyes monogramokat, járműspecifikációkat vagy egyéni grafikákat, amelyek közvetlenül a kerékfelületbe vannak integrálva.

A gravírozás elhelyezése fontos módon kapcsolódik az agyszerkezet tervezéséhez:

- Agylap gravírozás: Széles, lapos agyfelületeken a legalkalmasabb, ahol a szöveg vagy grafikák olvashatók maradnak. A vékony, többsugaras kialakítások nem rendelkeznek elegendő felülettel részletes gravírozáshoz.

- Külső perem gravírozás: A mély tányéros tervezés népszerű, ahol a kihangzott ajka természetes vászonat biztosít a szöveghez vagy a oldalról látható mintákhoz.

- Középfej személyre szabása: A kerékközép csuklók kiváló ingatlanokat kínálnak logók és jelképek számára, és a testreszabott csuklótervezések kiegészítik a teljes látványosságot anélkül, hogy a figyelemért versengnének.

A központ-zárás konverziós rendszere egy másik személyre szabási határ. Eredetileg olyan versenypályákhoz fejlesztették ki, ahol a gyors kerekváltások fontosak, a középzáró rendszerek egy központi dióval helyettesítik a hagyományos többcsapás szerelést. Ez a módosítás hatással van a szögek tervezési megfontolásaira - a központi csomópont területére speciális mérnöki megoldás szükséges a nagyobb zároló mechanizmus befogadásához, és a szögek elrendezésének meg kell tisztítania a túlméretű központi hardvert.

Akik a kétszínű esztétikát keresik, azoknak a felosztott felületek határozott kontrasztot teremtenek. Képzeljen el megmunkált küllőfelületeket festett zsebekkel párosítva, vagy csillogó peremeket matt középső részekkel ellentétben. Ezek a megoldások különösen kiemelik az elkülönült síkokkal rendelkező küllős tervezési formákat – a szétválasztott küllők és mélyedéses profilok természetes vizuális határokat adnak az átmenetekhez.

A kulcselv? Illessze a felületi megmunkálás bonyolultságát a küllők geometriájának összetettségéhez. Az egyszerű küllőformák jól viselik az összetett felületeket, míg az összetett többsküllős minták gyakran a tiszta, egységes megmunkálások mellett mutatkoznak be a legjobban, így maga a küllőforma vonja magára a figyelmet.

Miután tisztáztuk az egyéni testreszabási lehetőségeket, a következő szempont a tervezés különböző méretű keréken való arányainak megfontolása – hiszen egy olyan küllőmintázat, amely 18 hüvelyknél tökéletesen néz ki, 22 hüvelyknél teljesen másképp hat.

Kerékméretek és küllőtervezési arányok

Felvetted már, hogy ugyanaz a felnispók-minta mennyire máshogy nézhet ki különböző felniméretek esetén? Egy olyan dizájn, amely 17 hüvelykes felnin határozottnak és agresszívnak tűnik, 22 hüvelykes méretben nyúltnak és ritkásnak hathat. Ennek a kapcsolatnak, vagyis a felnik átmérője és a spókgeometria közöttinek az ismerete segít kiválasztani azokat a dizájnokat, amelyek megőrzik vizuális hatásukat – és szerkezeti integritásukat – a kívánt méretben.

Az arányok változása egyszerű: ahogy a felnik átmérője nő, a spókok hossza arányosan növekszik, miközben a spókok szélessége általában változatlan marad. Ez az alapvető geometriai tényező hatással van az esztétikára és a műszaki követelményekre egyaránt, mégis sok vásárló csak akkor veszi észre, amikor a felnik megérkeznek.

Spókarányok különböző felniméretek esetén

Íme, mi történik, amikor a felnik nagyobb méretűvé válnak: a spókoknak nagyobb távolságot kell áthidalniuk a tengely és a kerékperem között. A felnitechnikai elvek szerint , a hosszabb küllők másfajta feszültségeloszlásnak vannak kitéve, mint a rövidebbek, és a gyártóknak módosítaniuk kell a küllők vastagságát, szögét és számát, hogy megőrizzék a szerkezeti integritást a méretek tartományában.

Vegye figyelembe a küllők tervezésének következményeit a népszerű kerékméretek esetében:

- 17 hüvelykes keréktárcsák: A kompakt átmérő lehetővé teszi az összetett többsugaras minták alkalmazását anélkül, hogy túlzsúfoltnak tűnnének. A vékony, finom profilú küllők megőrzik a vizuális egyensúlyt, és a rövidebb küllőhossz csökkenti a feszültségkoncentrációt. Ezek a 17 hüvelykes kerekek sportautókhoz és kompakt teljesítményjárművekhez ideálisak, ahol a fürgeség fontosabb a látványos megjelenésnél.

- 18 hüvelykes kerekek: Egy sokoldalú köztes megoldás, amely hatékonyan alkalmazható legtöbb küllőkonfiguráció esetén. Egyszerű ötsugaras kialakítások és összetett hálós minták is jól skálázódnak ezen az átmérőn, így a 18 hüvelykes kerekek a leginkább toleráns méret a küllőtervezés kísérletezésére.

- 20 hüvelykes keréktárcsák: A felnidizájnoz elkezdődik a pontos arányok figyelembevétele. A többsugaras minták esetében az egyes sugarak vastagabbak lehetnek, hogy ne tűnjenek túl törékenynek a nagyobb kerékfelülethez képest. A konkáv profilok ezen a méreten még drámaibbak, jelentős vizuális mélységet teremtve.

- 22 hüvelykes felnik: Egyszerű, határozott sugárgeometriák ragyognak ezen az átmérőn. Akik 22 hüvelykes, 5 sugaras kerekeket keresnek, azok számára a klasszikus konfiguráció kiválóan méretezhető – a lényeges sugárhossz parancsoló vizuális jelenlétet biztosít anélkül, hogy túlzsúfoltnak tűnne. Az összetett minták kockázatot jelentenek, mert nyúzottnak vagy aránytalannak tűnhetnek.

- 24 hüvelykes felnik: A legnagyobb gyakori méretek erős, robusztus sugárdizájnt igényelnek. A sugarak vastagságát növelni kell a hosszabb sugarakból adódó megnövekedett karhatás kezeléséhez, és a szerkezeti követelmények gyakran korlátozzák a dizájnlehetőségeket kevesebb, de masszívabb sugárra.

Méret hatása a sugarak esztétikájára

Miért maradnak népszerűek a 22 hüvelykes, 5 agyú felnik? A válasz az arányokban rejlik. Az ötagyú konfigurációk kiegyensúlyozott vizuális súlyt tartanak fenn, miközben nő a kerékátmérő – minden agy hosszabb lesz, miközben az agyak közötti távolság is arányosan növekszik, így megőrizve a dizájn eredeti esztétikáját. A bonyolultabb minták nem mindig méretezhetők át ilyen elegánsan.

Több tényező határozza meg, hogyan alakulnak az agyminták különböző méretekben:

- Agyak számának észlelése: Egy 10 agyú minta, amely 17 hüvelykes felnin sűrűnek tűnik, 22 hüvelykes változatban ritkásnak és nyitottnak hat. A gyártók néha megnövelik az agyak számát a nagyobb átmérőjű felniknél, hogy fenntartsák a vizuális sűrűséget.

- Konkáv mélység méretezése: A konkáv profilok nagyobb kerekeken hangsúlyosabban jelentkeznek. Egy enyhe domborulat 18 hüvelykesen 22 hüvelykesen drámai tál alakzattá válik – lenyűgöző, ha szándékos, de váratlanul túl erős hatású lehet.

- Éldefiníció: A megmunkált küllőélek és finom részletek nagyobb méretű keréken jobban láthatóvá válnak, így a gyártási pontosság egyre fontosabbá válik a átmérő növekedésével.

- Szerkezeti vastagság: A hosszabb küllők további anyagerősséget igényelnek. Azok a tervek, amelyek 17 hüvelyknél vékony, elegáns küllőket használnak, 22 hüvelyknél észrevehetően vastagabb kialakítást igényelhetnek a biztonsági előírások teljesítéséhez.

A kerékátmérő és a küllőgeometria közötti kapcsolat nem csupán esztétikai jellegű. Ahogy a küllőmérnöki kutatás kimutatta, a küllőfeszítés és a feszültségeloszlás megváltozik a hosszal – befolyásolva a tartósságot, a teherbírást és a kerék hosszú távú integritását. A prémium űrtartalmú kivitel ezt részben ellensúlyozza a szuperiorkus anyagerősséggel, de az alapvető fizikai törvények továbbra is érvényesek.

Azok számára, akik 22 hüvelykes 5 csavartípusú kerékre vagy hasonló nagy átmérőjű lehetőségekre pályáznak, elsőbbséget kell élvezniük az adott mérethez kifejezetten tervezett mintáknak, nem pedig a kisebb kerékminták felnagyított változatainak. Azok a gyártók, amelyek mérethez specifikus csavarmintákat fejlesztenek, jobb vizuális eredményt és javított szerkezeti teljesítményt nyújtanak, mint azok, akik egyszerűen csak megnagyobbítják a meglévő terveket.

Miután tisztában van a méretezés kérdéseivel, most készen áll arra, hogy megismerje magát a gyártási folyamatot – és hogy mire kell figyelnie, amikor kovácsolt kerékgyártókkal együttműködve valóra váltja egyedi csavarötleletét.

Kovácsolt kerékgyártókkal való együttműködés

Kialakította az ideális küllőkonfigurációt, kiválasztotta a tökéletes felületet, és meghatározta a méretekre vonatkozó követelményeket – de most itt a döntő kérdés: ki is készíti valójában az egyedi kovácsolt keréktárcsáit? A gyártó, amellyel együttműködik, eldönti, hogy elképzelése valóra válik-e vagy csalódás lesz belőle. Az általánosan kapható keréktárcsák megvásárlásától eltérően az egyedi kovácsolt projektek olyan gyártókkal való együttműködést igényelnek, akik értik esztétikai céljait és a küllőszerkezet mérnöki követelményeit is.

Nézzük meg, hogyan néz ki ez az út, és hogyan lehet azonosítani olyan gyártókat, akik megfizethető áron kovácsolt keréktárcsákat készítenek anélkül, hogy minőségi kompromisszumokat kellene kötni.

A koncepciótól a testreszabott kovácsolt valóságig

Az út a kezdeti tervezési koncepciótól a kész kerékig több eltérő szakaszból áll, amelyek mindegyike saját ütemtervvel és minőségi szempontokkal rendelkezik. Ennek a folyamatnak az ismerete segít reális elvárásokat megfogalmazni, és hatékonyan kommunikálni a lehetséges gyártási partnerekkel.

A a Tree Wheels iparági adatai alapján , a gyártási határidők jelentősen eltérhetnek a tervezési bonyolultság függvényében: az egycsatolt kerekeknél általában 15-20 nap szükséges, a kétcsatolt kialakításoknál 20-25 nap, míg a háromcsatolt konfigurációk esetén 25-30 nap. Nemzetközi vásárlók esetén a szállítás további 10-30 napot vehet igénybe, a célállomástól függően.

Az egyes gyártási szakaszok során a következők történnek:

Tervezési konzultáció és műszaki felülvizsgálat: A küllőterv fogalmát alkalmassági elemzésnek vetik alá. A mérnökök értékelik, hogy a kívánt küllőgeometria, konkáv mélység és eltolás-kombinációk szerkezetileg megvalósíthatók-e. Ez a szakasz azonosítja a lehetséges problémákat még a költséges szerszámozás megkezdése előtt – ami kritikus előny a különleges küllőmintájú, kovácsolt egyedi kerekek gyártásánál.

Prototípus-készítés és érvényesítés: A teljes termelés megkezdése előtt a megbízható gyártók prototípus kerekeket készítenek tesztelésre és jóváhagyásra. Egyes létesítmények gyors prototípus-készítési lehetőséget is kínálnak – olyan partnerekkel, mint Shaoyi mintaalkatrészek szállítása akár már 10 nap alatt. Ez a felgyorsított ütemezés rendkívül értékes lehet egyéni CNC-kerekek iterálásakor vagy a küllők méreteinek finomhangolásakor a végső gyártást megelőzően.

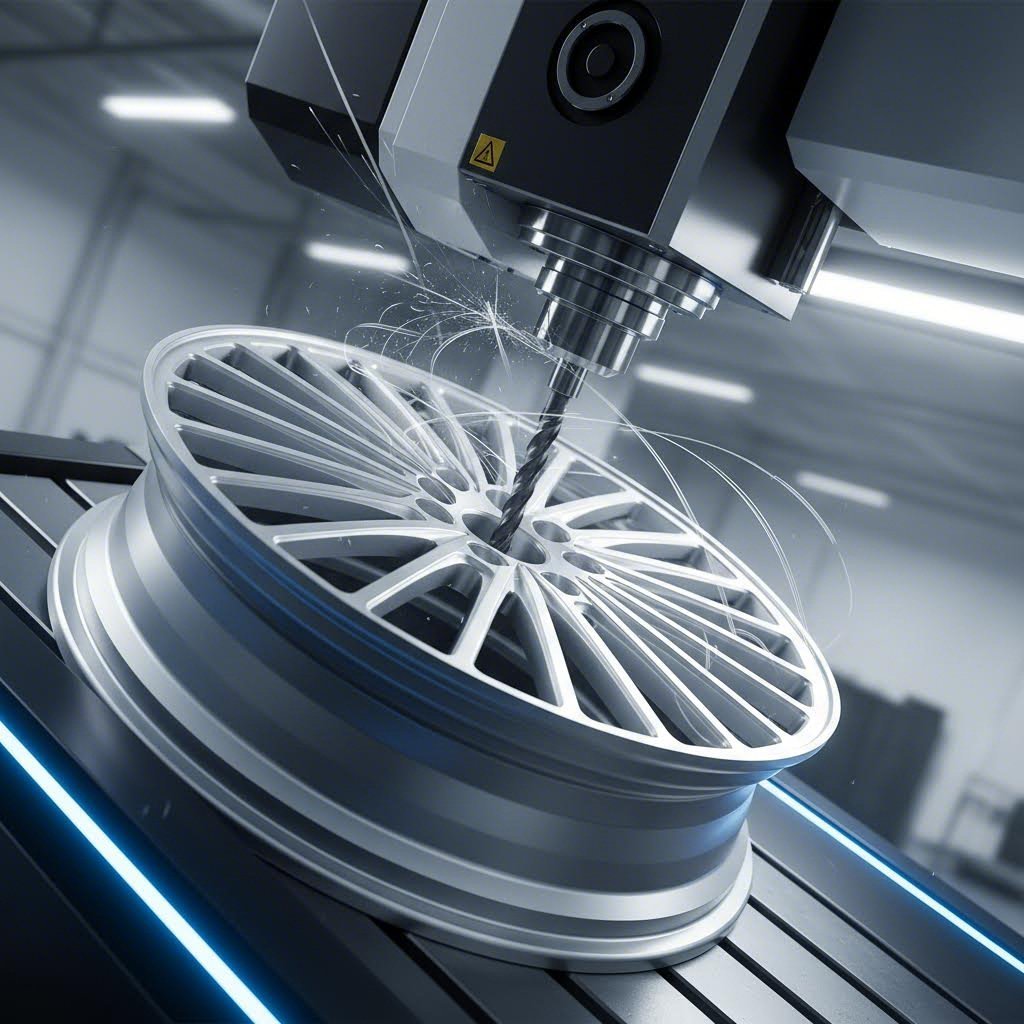

Kovácsolás és kezdeti megmunkálás: Prémium alumínium tömbök extrém nyomáskovácsoláson mennek keresztül, amely sűrű, rendezett szemcseszerkezetet hoz létre, így lehetővé téve a vékony, ugyanakkor erős küllőprofilokat. Ahogy a gyártási szakértők elmagyarázzák, ez a folyamat az alumínium kb. 450–500 °C-ra történő felmelegítését és akár 10 000 tonna nyomás alkalmazását foglalja magában – jelentősen meghaladva a öntött gyártás által elérhető értékeket.

CNC pontos megmunkálás: Számítógéppel vezérelt eszközök alakítják át a kovácsolt alapanyagot pontosan az Ön által tervezett küllővárrá. Ez a szakasz különösen időigényes lehet összetett mintázatok esetén. A bonyolult küllőgeometriájú egyedi CNC-kerekek több megmunkálási műveletet is igényelhetnek, amelyek mindegyike pontos szerszámpálya-programozást követel.

Befejezés és minőségbiztosítás: A felületkezelés, a festés és az átlátszó bevonat kiegészítik a vizuális átalakulást. Ezután minden kerék szigorú tesztelésen esik át a szállítás előtt – ez a folyamat választja el a megbízható gyártókat azoktól, akik leegyszerűsítik a lépéseket.

Minőségi szabványok az űrtárgyakból kovácsolt kerékgyártásban

Nem minden tanúsítvány egyformán fontos. Amikor egyedi kovácsolt vagy tömör anyagból kovácsolt kerékgyártó partnereket értékel, konkrét tanúsítványok mutatják meg a valódi minőségi elköteleződést, nem pedig csak a marketing állításokat.

A Flexiforge Wheel tanúsítási elemzése szerint a megbízható kovácsolt kerékgazdaságoknak több kapcsolódó tanúsítvánnyal is rendelkezniük kell, amelyek komplex minőségirányítási rendszert igazolnak.

Ügyeljen ezekre a lényeges tanúsítványokra a gyártók kiválasztásakor:

- IATF 16949: Ez a gépjárműipari minőségirányítási tanúsítvány az egész gyártási folyamatot lefedi, és a folyamatos fejlesztésre valamint a hibák megelőzésére helyezi a hangsúlyt. Elengedhetetlen a nagy autógyártóknak szállító gyártók számára, és szigorú folyamatszabályozás meglétét igazolja. A Shaoyihoz hasonló létesítmények rendelkeznek IATF 16949 tanúsítvánnyal, így biztosítva, hogy minden kovácsolt alkatrész megfelel a gépjárműipari szabványoknak.

- ISO 9001: A minőségirányítási rendszerek globális szabványa, amely igazolja a tervezéstől a végső ellenőrzésig tartó következetes minőségellenőrzési folyamatokat.

- JWL és JWL-T: Japán könnyűfém kerék szabványok, amelyek megerősítik, hogy a kerekek megfelelnek a biztonsági és minőségi előírásoknak. Bár Japánban születtek, ezek a szabványok világszerte elismertek.

- TÜV minősítés: Különösen fontos európai piacok számára, azt jelzi, hogy a termékek sikeresen túlestek szigorú, független tesztelésen a biztonság és tartósság tekintetében.

- VIA (Vehicle Inspection Association): Harmadik fél általi ellenőrzés, amely igazolja, hogy a kerekek nemcsak megfelelnek, hanem felülmúlják a JWL követelményeit.

A tanúsítványokon túl értékelje, hogy a gyártók milyen tesztelési protokollokat hajtanak végre ténylegesen. Ahogy az NNX Wheels is megjegyzi, a komplex tesztelés dinamikus egyensúly-ellenőrzést, futáseltérés-mérést, hajlítófáradtsági vizsgálatot, radiális fáradtsági értékelést és ütésállóság-vizsgálatot is magában foglal.

Amikor kovácsolt off-road alkalmazásokhoz vagy 360 kovácsolt kerékgyártáshoz választanak gyártási partnert, vegye figyelembe a következő további tényezőket:

- Saját fejlesztőkapacitás: A kifejezetten erre létrehozott mérnöki csapattal rendelkező gyártók optimalizálhatják a küllőtervezést esztétikai és szerkezeti teljesítmény szempontjából egyaránt. A Shaoyi saját fejlesztőcsoportja biztosítja, hogy a precíziós forrókovácsolási megoldások pontosan megfeleljenek az előírásoknak, ahelyett hogy a terveket meglévő formabeosztási korlátozásokhoz kellene igazítani.

- Anyag Nyomonkövethetősége: A prémium szintű gyártók általában teljes dokumentációt vezetnek az alumíniumötvözetek eredetéről, tipikusan repülőipari minőségű 6061-T6 vagy 7075 anyagokat használnak.

- Gyártási rugalmasság: Képes-e a létesítmény mind prototípus mennyiségek, mind nagy volumenű gyártás kezelésére? Ez a rugalmasság fontos, függetlenül attól, hogy egyetlen darab kovácsolt billet keréktárcsát fejleszt, vagy folyamatos ellátási kapcsolatokat hoz létre.

- Földrajzi szempontok: A gyártás helyszíne hatással van a szállítási határidőkre és a logisztikai költségekre. A létesítmények, amelyek nagy szállítási központok közelében találhatók – például Shaoyi Ningbo Kikötő közelében – egyszerűsítik a nemzetközi szállítást és csökkentik a szállítási időt.

- Kommunikáció és elérhetőség: Az egyedi projektek folyamatos párbeszédet igényelnek. Azok a gyártók, akik a felkérési fázisban gyorsan és világosan reagálnak, általában fenntartják ezt az elérhetőséget a teljes gyártási folyamat során.

A megfelelő partnerértékelésbe fektetett erőfeszítés megtérül a projekt során. A gyártóválasztás leegyszerűsítése gyakran olyan kerekeket eredményez, amelyek fényképen elfogadhatók, de valós használat során minőségi hiányosságokat mutatnak – például előre jelzett kopás a küllők felületén, méretbeli eltérések, amelyek rezgést okoznak, vagy szerkezeti gyengeségek, amelyek a biztonságot veszélyeztetik.

Azok számára, akik igazán egyedi küllőkonfigurációk kialakítását célozzák meg, fontos olyan gyártókkal együttműködni, akik szigorú minőségellenőrzést alkalmaznak, és rendelkeznek precíziós kovácsolási lehetőségekkel amelyek biztosítják, hogy tervezési elképzelése olyan kerékké alakuljon, amely ugyanolyan lenyűgöző teljesítményt nyújt, mint amilyen látványos. Akár megfizethető kovácsolt keréktípusokat fejleszt egy adott járműalkalmazáshoz, akár figyelemfelkeltő egyedi kovácsolt keréktípusokat hoz létre, a gyártóval kialakított partnerség határozza meg projektje végső sikerét.

A gyártási szempontok figyelembevételével most már képes megalapozott döntéseket hozni az egyedi küllőtervezési útjával kapcsolatban – a kezdeti koncepciótól egészen a végső felszerelésig.

Döntés az egyedi küllőkialakításról

Végigjártad az út a küllőgeometria alapjaitól kezdve a kialakítási módszereken, a teljesítményre gyakorolt hatásokon át egészen a gyártási szempontokig. Most ideje összesíteni a megszerzett ismereteket egy olyan döntési keretrendszerbe, amely segítségedre lesz – függetlenül attól, hogy végül melyik márkát vagy gyártót választod. Az elvek, amelyeket elsajátítottál, univerzálisan érvényesek, így bármilyen egyedi, kovácsolt felni küllőkialakítását magabiztosan tudod majd értékelni.

A legjobb küllőkialakítás mindig összhangba hozza a funkcionális igényeidet és az esztétikai elvárásaidat – soha ne áldozd fel a fékhűtést a látványosság kedvéért egy versenyautón, és soha ne elégedj meg átlagos dizájnnal, ha luxus sedanedhez elegáns, többküllős finomság illik.

Kulcsfontosságú tanulságok a küllőkialakítás kiválasztásához

Szedjük szét azokat a központi elveket, amelyek minden küllőtervezési döntést irányítaniuk kell:

- A kialakítás határozza meg a lehetségeset: A monoblok kiváló esztétikát és maximális súlycsökkentést biztosít; a többdarabos felépítés pedig páratlan testreszabhatósági lehetőséget kínál. Az Ön elsődleges szempontja ezen tényezők között határozza meg a választott szerkezeti megoldást.

- A küllők száma többet befolyásol, mint csak a megjelenést: Kevesebb küllő nagyobb nyílásokat jelent a fékhűtéshez és könnyebb féktartó alkatrész-elhelyezést. Több küllő az erőterhelést további érintkezési pontokon osztja el. Igazítsa a küllők számát a vezetési igényeihez.

- A méret mindent megváltoztat: Olyan küllőszerkezetek, amelyek 18 hüvelykes keréken kitűnően működnek, 22 hüvelyknél megnyúltnak vagy szerkezetileg gyengültnek tűnhetnek. A terveket mindig a célátmérőn értékelje.

- A felületminőség kölcsönhatásban van a geometriával: Az egyszerű küllőminták jól viselik az összetett felületkezeléseket; az összetett, többküllős kialakítások gyakran egyenletes kezelések mellett mutatkoznak be a legjobban, így a küllőgeometria kerül előtérbe.

- Tanúsítványok számítanak: Az IATF 16949, JWL és TÜV minősítések valódi minőségi elköteleződést jeleznek – nem csupán marketing állítások.

Akár a vossen felnik agresszív stílusa vonz, akár a work felnik kézművessége lenyűgöző, akár az hre gumiabroncsok presztízsét értékeli, akár a bbs felnik örökségét tiszteli, ezek a kiválasztási elvek mindig érvényben maradnak. A márkakedveltség személyes dolog; a mérnöki követelmények univerzálisak.

Az út a tökéletes űrtelenített felnikhez

Készen áll a továbblépésre? Íme az akciósíkja:

Kezdje a funkcióval. Határozza meg, hogyan fogja használni járművét – napi vezetés, hétvégi pályafutamok, kiállítások vagy terepjáró kalandok céljából. Ez határozza meg a küllők kialakítására vonatkozó prioritásait, mielőtt az esztétikai szempontok szóba kerülnének.

Illessze a küllő geometriáját a jármű típusához. A sportautóknak előnyös a könnyű többküllős vagy űrtelenített 5 küllős felni, amely a fékhűtést részesíti előnyben. A luxus szedánoknak finom mintázatok illenek, amelyek kifinomultságot sugallnak. A teherautóknak terhelhető konfigurációkra van szükségük, amelyek nagy terhek viselésére készültek.

Ellenőrizze korán a méret illeszkedését. Erősítse meg a féktárcsák illesztési hézagainak, eltolódási követelményeinek és a futómű-főtengelyre vonatkozó specifikációknak a meglétét, mielőtt beleszeretne egy olyan dizájnba, amely fizikailag nem működik majd járművén.

Okosan válasszon partnert. Az általán választott gyártó határozza meg, hogy látomása valóra válik-e. Olyan partnert keressen, aki rendelkezik gyors prototípusgyártási képességgel, szigorú minőségi tanúsítványokkal és bizonyított mérnöki szakértelemmel.

Olyan rajongók számára, akik készen állnak arra, hogy kipróbálják az extrém pontosságú, szigorú minőségellenőrzéssel gyártott alkatrészeket, a Shaoyihoz hasonló partnerek – akik a Ningbo Kikötő közelében helyezkednek el, így gördülékeny globális logisztikát biztosítanak – IATF 16949 minősítéssel rendelkező gyártást kínálnak, ahol prototípusokat legfeljebb 10 nap alatt készítenek el, saját mérnöki házzal, amely összetett felnidizájnok életre keltését teszi lehetővé. Azok, akik a gyártási lehetőségeket vizsgálják, bővebben is tájékozódhatnak a precíziós kovácsolási lehetőségekkel igényes autóipari alkalmazásokra tervezve.

A fogalmaktól a vonzó megjelenésig vezető út türelmet, ismereteket és képzett gyártókkal való együttműködést igényel. Ám a most elsajátított alapelvek birtokában – a küllők geometriájától és kialakításának módjától kezdve a teljesítményt befolyásoló tényezőkön át a testreszabási lehetőségekig – most már rendelkezik minden szükséges ismerettel ahhoz, hogy olyan döntéseket hozzon, amelyek megfelelnek járműve vizuális követelményeinek és funkcionális teljesítményének egyaránt.

Az Ön tökéletes, egyedi öntött küllős kerékterve nem kompromisszum. Pontosan ott találkozik a mérnöki szakértelem és a személyes kifejezőerő, ahol a megjelenéshez méltó teljesítményre is számíthat.

Gyakran Ismételt Kérdések Az Egyedi Öntött Kerék Küllők Tervezéséről

1. Mennyibe kerül egyedi kovácsolt felnik készítése?

Az egyedi kovácsolt kerékpántok ára jelentősen eltérhet a szerkezet típusától, a küllők bonyolultságától és a felületkezelési lehetőségektől függően. Az alacsonyabb árkategóriás alumíniumpántok általában 200–800 USD között mozognak készletenként, míg a középkategóriás áramlásformált változatok 560–2200 USD között vannak. A prémium kovácsolt alumíniumkerék-készletek többdarabos kialakítással 4000–8000 USD között indulnak, a legnagyobb igényességű egyedi tervezésű modellek pedig ennél is magasabb árakat érhetnek el. Az árat befolyásoló tényezők közé tartozik a küllők részletessége, az egyéni testreszabás mértéke, valamint olyan gyártói tanúsítványok, mint az IATF 16949, amelyek a minőségi szabványok betartását garantálják.

2. Mennyi időre elegendő általában a kovácsolt kerék élettartama?

A megfelelő karbantartás mellett az űrtárgyított alumíniumkerék általában 10 évig vagy annál hosszabb ideig használható, jelentősen felülmúlva a nyomott kerekeket. Az űrtárgyítási folyamat sűrűbb, erősebb szemcseszerkezetet hoz létre, amely ellenáll az ütés okozta károknak és a fáradási repedéseknek. Az élettartam függ a vezetési körülményektől, a karbantartási gyakorlatoktól és a korróziót okozó anyagokhoz való kitettségtől. Az IATF 16949 minősítéssel rendelkező gyártók keréktípusai szigorú vizsgálatokon esnek át, beleértve a hajlítási és radiális fáradásvizsgálatokat is, így biztosítva a megnövekedett tartósságot nehéz körülmények között.

3. Melyik küllőszám a legjobb a fékek hűtéséhez és a teljesítményhez?

Kevesebb, nagyobb nyílású küllő jobb fékhűtést biztosít, mivel nagyobb léghuzatot enged a tárcsák és a horgonyok felületén agresszív vezetés közben. Az öt küllős kialakítás kiváló egyensúlyt teremt a hűtési hatékonyság, szerkezeti szilárdság és a nagyobb rendszerekhez való horgonykompatibilitás között. A 10 vagy több vékony küllőből álló dizájnovumok akadályozhatják a levegőáramlást, annak ellenére, hogy elegánsabb megjelenést kölcsönöznek. Pályafelhasználás vagy élvezeti jellegű vezetés esetén az áttöréses mintázatú küllők előnyösek; luxusalkalmazásoknál, ahol alacsonyabb a hűtési igény, jól működnek a bonyolult, többküllős kialakítások.

4. Mi a különbség a monoblock és a többrészes kovácsolt keréktárcsák között?

A monoblock felnik egyetlen, kovácsolt alumínium tömbből készülnek, így a küllők és a kerékagy közötti átmenet folyamatos, a lehető legkisebb súllyal. A többdarabos (2 vagy 3 darabból álló) konstrukció külön kovácsolt alkatrészek összeerősítésével jön létre, ami nagyobb testreszabhatóságot biztosít a szélesség, az eltolás és a perem mélysége tekintetében. A monoblock ideális olyan pályára orientált alkalmazásokhoz, ahol a súlycsökkentés elsődleges szempont, míg a többdarabos felnik akkor előnyösek, ha pontos illesztési korrekciókra vagy alkatrészcsere-re van szükség. Mindkét típus lehetővé teszi olyan küllőkialakításokat, amelyek öntött gyártási módszerrel nem valósíthatók meg.

5. Mennyi időbe telik egyéni kovácsolt felnik gyártása?

A gyártási határidők a szerkezeti bonyolultságtól függően változnak: a monoblok kerekekhez 15-20 nap szükséges, a kétrészes kialakításokhoz 20-25 nap, míg a háromrészes konfigurációkhoz 25-30 nap. A nemzetközi szállítás újabb 10-30 napot igényel, a célállomástól függően. Egyes gyártók, mint például a Shaoyi, gyors prototípuskészítést is kínálnak akár 10 nap alatt, felgyorsítva ezzel a tervezési érvényesítési fázist a teljes gyártás megkezdése előtt. A teljes projekthossz – az elképzelés jóváhagyásától a kézbesítésig – általában 4-8 hét között mozog a legtöbb egyedi kovácsolt kerékrendelés esetén.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —