Egyedi kovácsolt kerékcsövek: Illessze össze építését a megfelelő peremmel

Egyedi kovácsolt keréktárcsák megértése és kritikus szerepük

Elgondolkodott már azon, mi tartja valójában a gumiabroncst, és adja meg a kerekeknek azt a markáns, figyelemfelkeltő mélységet? Ez a keréktárcsa – és a megfelelő kiválasztása meghatározhatja az egész jármű felépítését.

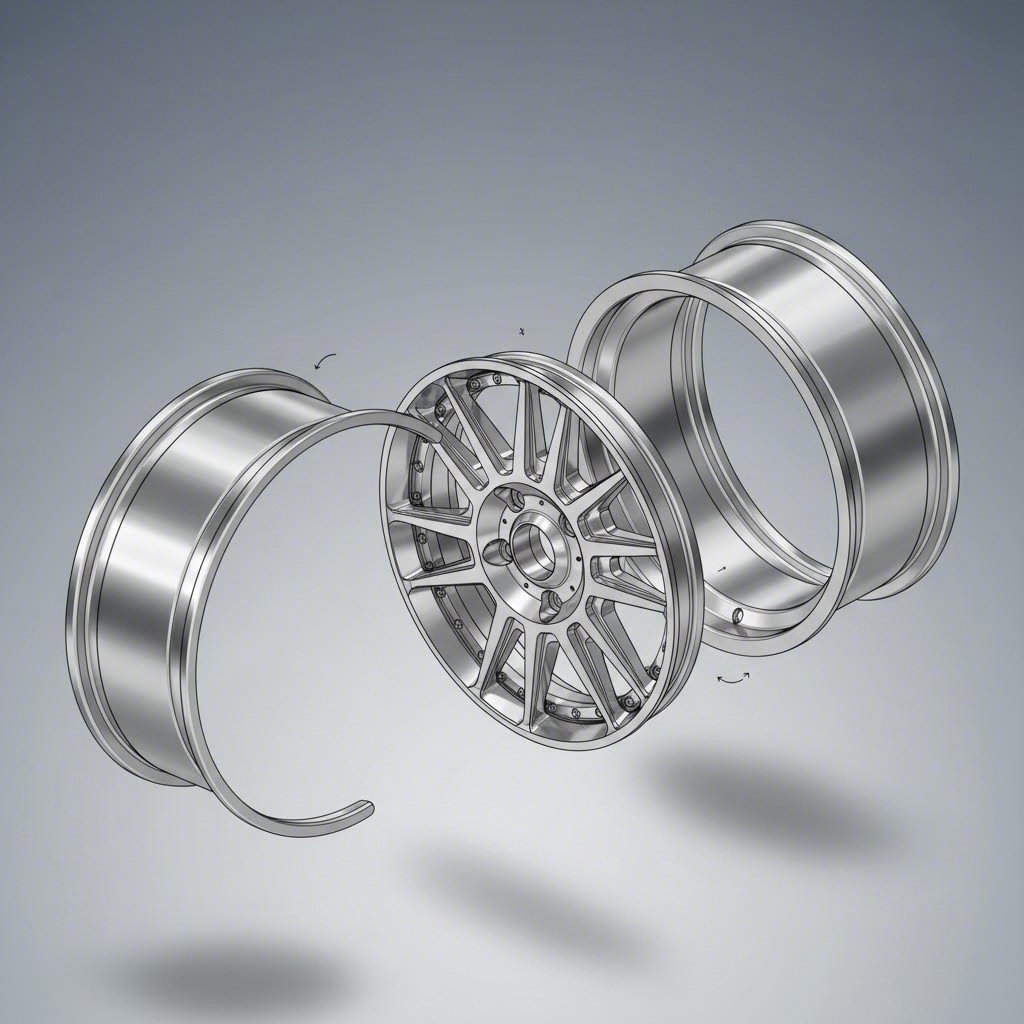

A kovácsolt keréktárcsa anatómiája

Tehát pontosan mi is az a kovácsolt keréktárcsa? Egyszerűen fogalmazva, a keréktárcsa a kerék legkülső hengeres része, ahová a gumiabroncsot felszerelik, ahogyan azt a Powerhouse Wheels meghatározza. Magában foglalja a teljes területet a külső peremtől a belső peremig, befogadja a gumitömlő üléket, és meghatározza a kerék teljes mélységprofilját.

Ha egy űzött felni után néz, észreveheti, hogy a kerület több kritikus elemet is tartalmaz: a peremeket (ezek a kifelé ívelő külső részek, amelyek biztosítják a gumiabroncs rögzítését), a szeleplapot, ahol a gumi széle csatlakozik, valamint a középső mélyedést – azt a gyűrűszerű területet, amely a legkisebb belső átmérővel rendelkezik, és a tengelyvonalhoz legközelebb esik. Ezeknek az alkatrészeknek a megértése elengedhetetlen, ha egyedi űzött felnikerületeket választ konkrét igényeinek megfelelően.

A nyomott alternatívákkal ellentétben az űzött felnit nagy minőségű alumíniumötvözetből gyártják, amelyet nyomás hatására formálnak, így kiváló szilárdságot érve el. Ez az űzött felnik definíciója fontos, mivel a gyártási folyamat közvetlenül befolyásolja, hogy a kerületeket hogyan lehet testre szabni és konfigurálni az Ön építéséhez.

Miért határozza meg a kerületválasztás az Ön építését

Képzelje el, hogy egy prémium Brixton Forged felnikészletet rendel, majd kiderül, hogy azok nem férnek el a féktárcsák felett, vagy hozzáérnek a sárvédőkhöz. Pontosan ezért a kerülettípus kiválasztása nemcsak fontos – hanem kritikus.

A henger kiválasztása szinte minden tekintetben befolyásolja a kerék illesztését és megjelenését:

- Gumiabroncs-illesztés: A henger szélessége és profilja határozza meg, hogy mely gumiabroncs-méretek szerelhetők fel megfelelően, és hogyan helyezkedik el az oldalfal a peremhez képest

- Sárkányhéj-távolság: A henger mélysége az eltolással együtt határozza meg, hogy a kerék mennyire nyúlik ki a jármű karosszériájától kifelé vagy befelé

- Fék kompatibilitás: A belső hengerprofilnak elegendő helyet kell biztosítania a féktárcsáknak, különösen nagy fékrendszerek felszerelése esetén

- Vizuális megjelenés: Akár egy enyhe OEM-plusz megjelenést, akár egy agresszív, mélyedéses kinézetet szeretne, a henger típusa az elsődleges meghatározó tényező

Míg a BBS-hez hasonló gyártók már 1983-ban bevezették az öntött-űrt formázási technológiát, az idők során a henger testreszabási lehetőségei jelentősen fejlődtek. Ennek ellenére itt van a probléma – annak ellenére, hogy a technológia fejlődött, meglepően kevés részletes oktatóanyag található arról, hogy mik azok a kovácsolt felnik és milyenek a hengerkonfigurációik. A legtöbb gyártó termékoldala feltételezi, hogy Ön már ismeri a szakkifejezéseket, így az érdeklődőknek csak szétszórt fórumbejegyzésekből kell összerakniuk a szükséges információkat.

Pontosan ezt a hiányt pótolja ez az útmutató. Akár Brixton Forged modelleket fontolgat, akár más prémium gyártók termékeit vizsgálja, a hengertípusok ismerete lehetővé teszi, hogy pontosan kommunikálhasson a felnigyártókkal, és elérhesse azt a pontos illeszkedést, amelyet projektje megkíván. A következő szakaszokban megismerheti, hogyan működnek együtt a különböző peremstílusok, gyártási módszerek és specifikációk – így olyan tudáshoz jut, amellyel tökéletes hengerkonfigurációt választhat építéséhez.

A négy fő típusú hengerperem magyarázata

Most, hogy már érti, miért fontos a henger kiválasztása, nézzük meg részletesen az elérhető peremszerelvényeket. Legyen szó egy látványos stílusú autóról vagy egy versenykész gépről, a választott peremstílus alapvetően meghatározza a megjelenést és a pontos illeszkedést. Itt válik izgalmassá a dolog – a négy fő hengerperem-típus mindegyike lényegesen más kapcsolatot teremt a kerék offsetje és hátramenete között.

Lépcsős perem vs. Fordított perem kialakítások

Ha alaposan megvizsgálja a háromrészes vagy kétrésszes kerekeket, észreveheti, hogy a peremprofil jelentősen eltérhet a különböző modelleknél. Ezeknek a különbségeknek az ismerete segít abban, hogy pontosan kommunikálhassa, mit szeretne, amikor egyedi hengereket rendel.

Lépcsős peremű hengerek meghatározó módon lejt vagy pihen le a felülettől a külső élig. A szerint Juju Wheels , ez egy klasszikus, motorsportra emlékeztető megjelenést biztosít, miközben funkcionális előnyt is kínál – a teljes kerékátmérő növelhető lépcsőzetes átalakításokkal. Például egy 17-es keréket 18-asra vagy akár 19-esre is átalakítható dupla lépcsős konfigurációval. A lépcsőzetes kialakítás gyakran további szerkezeti szilárdságot biztosít, és sok rajongó értékeli, hogy mélyebb peremhatást kelt, miközben megőrzi a merevséget.

Fordított Perem Csövek (más néven lapos perem csövek) sima, folyamatos felületet nyújtanak, lépcsőzet nélkül. A rögzítési felület és a külső él ugyanabban a síkban helyezkedik el, így tiszta, modern megjelenést kölcsönözve a kerékarcnak, amely nagyobbnak és laposabbnak tűnik. Ezek népszerű választások kortárs show építésű járműveknél és háromrészes kerekeknél, melyek sima vizuális profilra törekednek. Egy fontos szempont: a fordított peremeknél lapos belső csövek szükségesek a megfelelő síkba illeszkedés érdekében – a lépcsős peremek lapos csövekkel való kombinálása feszültségi pontokat, levegőszivárgást és biztonságtalan összeszerelést eredményez.

A szájstílus és a megfelelő hordó típus összeegyeztetése nem választható – elengedhetetlen a szerkezeti integritás és az esztétikai minőség szempontjából.

Mély szélű hordók maximális vizuális hatásért

Szeretné, hogy figyelemfelkeltő jelenléte legyen, amikor elhalad az autója? A mély szélű hordók maximalizálják a látható szélső rész mélységét, így agresszív állást biztosítva, amely magára vonja a tekinteteket. Ezek a konfigurációk beljebb helyezik a kerék arcát, jelentős, a középső és külső él közötti hordófelületet hagyva szabadon.

A mély szélű kialakítások különösen népszerűek 18 inch-es mélyedéses felniknél és nagyobb méretekben, ahol a vizuális hatás az elsődleges. Kiválóan mutatnak többsugaras keréknél, ahol az összetett középső minta és a tágas szélű felület lenyűgöző vizuális mélységet teremt. Ugyanakkor ez az agresszív megközelítés gondos figyelmet igényel a motorháztető hézag és a felfüggesztés geometriájánál – a meghosszabbított szél jelentősen kifelé tolja a hatékony kerék szélességét.

Szabvány hordók ellentétes megközelítést alkalmaznak, lapos, konzervatív profilokkal, amelyeket a praktikus illeszkedés érdekében terveztek. Ezek a konfigurációk jól működnek napi használatra szánt járműveknél, ahol a funkcionalitás elsőbbséget élvez az esztétikai hatásokkal szemben. A minimális peremkihajlás miatt kevésbé kell aggódni a járdasérülések miatt, és egyszerűbb a gumiabroncs felszerelése, bár cserébe lemond a vizuális látványosságról, amely sok entuziastát vonz az egyedi kovácsolt felnikhez.

Teljes felnitartály-típus összehasonlítás

Amikor egyedi tartályokat rendel 19 hüvelykes keréktárcsáihoz vagy más mérethez, ez az összegzés segít a jellemzők céljaihoz igazításában:

| Peremstílus | Vizuális jellemzők | Legjobb alkalmazások | Illesztési szempontok | Típusos Használati Esetek |

|---|---|---|---|---|

| Lépcsős szél | Látható perem/lépcső a felülettől a széléig; motorsport inspirálta; mélyebb megjelenést kölcsönöz | Átmérő-növelési átalakítások; klasszikus karosszériák; erősségre fókuszáló alkalmazások | Szükséges a lépcsős belső tartály; a felszerelési sík alacsonyabb a szélhez képest | Vintages helyreállítások; versenyfelnik; örökségstílus |

| Fordított/lapos perem | Simított folyamatos felület; modern esztétika; nagyobb arcjáték | Felépítések bemutatása; kortárs stílus; elegáns profil célok | Csak lapos hordókkal párosítható; azonos síkban lévő rögzítési felület | Luxusjárművek; modern sportautók; tiszta esztétika |

| Mély perem | Maximális kitett hordómélység; agresszív állás; drámai látványhatás | Állásfelépítések; kiállítási autók; maximális látványhatás | Nagyobb kerékfedél-távolságot igényel; befolyásolja a futómű geometriáját | VIP felépítések; driftautók; kiállításra összpontosító alkalmazások |

| Szabványos/Sík profil | Minimális peremkivillanás; konzervatív megjelenés; praktikus profil | Napi használatra szánt járművek; gyári szint feletti építések; funkcionalitás az elsődleges | A legkevésbé kritikus illesztés; könnyebb gumi felhúzás; kevesebb gond a járdasarkokkal | Utcai autók; napi közlekedésre használt járművek; finom, alapos javítások |

Hogyan befolyásolja a perem típusa az eltolódást és a hátramenetet

Itt válik technikai jellegűvé a henger kiválasztása – és itt követnek el sokan költséges hibákat. Minden peremtípus más-más viszonyt teremt az eltolódás (a kerék középvonala és a rögzítési felület távolsága) valamint a hátramenet (a rögzítési felület és a kerék belső széle közötti távolság) között.

A lépcsőzetes peremkialakításoknál az alacsonyabb rögzítési sík hatékonyan megváltoztatja, hogyan hat a kinyúlás a kerék tényleges pozíciójára. Ugyanolyan kinyúlású specifikációkkal rendelkező kerék máshogy helyezkedik el attól függően, hogy lépcsőzetes vagy lapos peremű hordót használ-e. A mély peremű hordók vizuálisan kifelé tolják a kerék tömegét, miközben a rögzítési pont változatlan marad, így agresszív megjelenést biztosítanak extrém kinyúlási értékek nélkül is.

Amikor fekete keréktárcsákat vagy bármilyen más felületkialakítást választ, ne feledje, hogy a peremstílus határozza meg, hogyan jelenik meg az Ön által választott szín vagy textúra. A mély peremek nagyobb hordófelületet mutatnak be az Ön által választott színben vagy felületminőségben, míg a szabványos profilok minimalizálják a látható hordófelületet. Ez a szerkezeti kialakítás és esztétikai megjelenés közötti kölcsönhatás éppen az oka annak, hogy miért fontos megérteni az egyedi kovácsolt kerékhordó-típusokat még a vásárlás előtt.

Most, hogy a peremstílusok már világosak, a következő fontos szempont az, hogyan készülnek valójában ezek a hordók – és miért befolyásolja drámaian a gyártási módszer a teljesítményt és az élettartamot.

Hordógyártási módszerek és anyagtudomány

Kiválasztotta az ideális peremstílust – de itt jön a lényeg: két azonos profilú hordó teljesen eltérően működhet attól függően, hogyan készültek. A hordó gyártási módszere határozza meg mindent, a súlycsökkentéstől a balesetnél mutatott viselkedésig. Nézzük meg részletesen a többdarabos keretek építésénél alkalmazott három fő gyártási módszert.

Húzott vs Öntött vs Teljesen Kovácsolt Hordógyártás

Amikor azt vizsgálja, hogyan készülnek a kovácsolt kerékfelnik, hamar rájön, hogy az iparágban jelentős különbségek vannak a hordógyártási módszerek között. Mindegyik módszer más-más előnyökkel rendelkezik, attól függően, mi a legfontosabb az Ön számára.

Húzott hordók (Flow-Formed/Rotary Forged)

A húzott hordók egy hibrid megközelítést képviselnek, amely óriási népszerűségre tett szert. A szerint JC Forged Wheels , a folyamat egy öntött keréktörzzsel kezdődik, amely rövidebb, vastagabb profilú. Egy forgó gép ezután pörgeti, melegíti és hengerekkel nyomja a vastagított részt végleges szélességére és alakjára. A hő, nyomás és forgás kombinációja igazítja az alumíniumötvözet kristályszerkezetét és molekuláris tulajdonságait, lényegesen nagyobb szilárdságot biztosítva a törzs szakaszában.

Találkozhat különböző nevekkel e technológiával kapcsolatban – rotációsan kovácsolt kerekek, áramlásformázott, pörgetett kovácsolt vagy hibrid kovácsolt. Mindegyik lényegében ugyanazt a folyamatot írja le. Az eredmény? Egy olyan törzs, amely kovácsolt szerkezetű szilárdsági jellemzőkkel rendelkezik, miközben ára csak töredéke a teljesen kovácsolt keréknek.

Öntött törzsek

Az öntött törzsek a legegyszerűbb gyártási módszert alkalmazzák: olvadt alumíniumot öntenek formába, majd lehűtik és megkeményítenek a kívánt alakra. Amint OX Wheels kifejti, ez a módszer lehetővé teszi az összetett terveket alacsonyabb költséggel. Azonban a hűtési folyamat anyagsűrűségbeli szabálytalanságokat okozhat, ami potenciálisan mikroszkopikus légbuborékok kialakulásához vezethet a fém belsejében. Ezekkel az anyaghibákkal szembeni kompenzáció érdekében a gyártók gyakran plusz anyagot adnak a szilárdság növelése érdekében – emiatt az öntött csövek nehezebbek, mint más változatok.

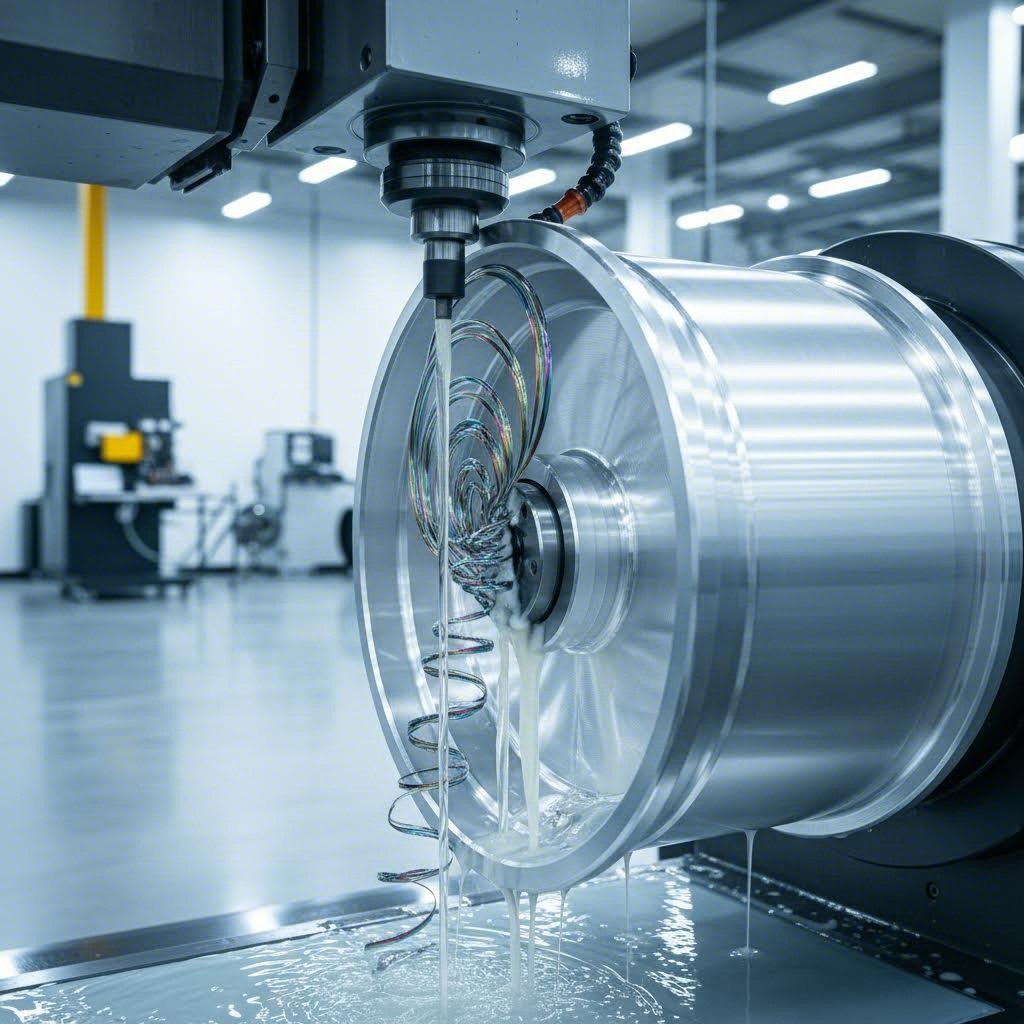

Teljesen Űzött Csövek

A csőgyártás csúcsán a teljesen űzött megoldások állnak. Az alumínium kerék űzési folyamata egy tömör alumíniumdarabbal kezdődik, amelyet felmelegítenek és hatalmas nyomásnak, általában 8000 és 10 000 tonna közöttinek vetnek alá, hogy sűrű, egységes blokká – úgynevezett "űzvénybe" – formálják. Ez a rendkívül nagy nyomás megszünteti a pórusosságot és az anyagrészek rendeződését, kiválóan erős anyagot teremtve, amely lehetővé teszi a gyártók számára, hogy jelentősen kevesebb alumíniumot használjanak, miközben kiváló szilárdságot biztosítanak.

A kovácsolt monoblok keréktárcsák és teljesen kovácsolt többrészes alkatrészek jelentik e technológia csúcsát. Az ipari vizsgálatok szerint az így készült hengerek általában 25–30%-kal könnyebbek, mint az azonos méretű öntött változatok.

Hogyan befolyásolja a gyártási módszer a henger teljesítményét

Bonyolultnak tűnik? Itt egy egyszerű áttekintés arról, hogy milyen gyártási módszer mit jelent a konstrukciódnak:

Forgatott/áramlásformázott henger előnyei és hátrányai

- Előnyök: Könnyebb az öntöttől (megközelíti a kovácsolt súlycsökkentését); erősebb henger szakasz a kristályszerkezet rendeződése miatt; olcsóbb, mint a teljesen kovácsolt; jó teljesítmény-árazás arány

- Hátrányok: Az arc/spók szakasz továbbra is öntött (lehetséges gyenge pont extrém ütközés esetén); korlátozott a hengertervezés lehetősége; nem olyan könnyű vagy erős, mint a valódi kovácsolt kivitel

Öntött henger előnyei és hátrányai

- Előnyök: A legolcsóbb megoldás; bonyolult formák kialakítására alkalmas; széles körben elérhető; alkalmas napi használatra

- Hátrányok: A legnagyobb súlyú gyártási módszer; anyagminőségi inkonzisztenciák lehetnek; nagyobb a repedés veszélye súlyos ütés hatására; megfelelő szilárdsághoz további anyag szükséges

Teljesen kovácsolt henger előnyei és hátrányai

- Előnyök: Lehetővé teszi a legkisebb súlyt; kiváló szilárdság-tömeg arány; extrém terhelés hatására inkább meghajlik, semsem törik szét (biztonságosabb meghibásodási mód); maximális testreszabhatóság; kitűnő értéktartás

- Hátrányok: Legmagasabb költség; hosszabb átfutási idő egyedi specifikációk esetén; korlátozott gyártói elérhetőség

A 6061-T6 alumíniumötvözet szerepe

A gyártási módszertől függetlenül a 6061-T6 alumíniumötvözet az ipari szabvány a prémium minőségű hengergyártásban. Ez az űrtechnológiában is használt anyag ideális tulajdonságokat kínál a kerékalkatrészekhez:

- Szilárdság/súly arány: Kiváló szerkezeti integritást biztosít felesleges tömeg nélkül – kritikus fontosságú a nem felfüggesztett tömeg csökkentéséhez

- Korrózióállóság: Természetes oxidáció- és környezeti károsodás-ellenálló, így megőrzi megjelenését és szerkezeti egészét évekig tartó használat után is

- Gyártási képesség: Jól reagál a CNC megmunkáló eljárásokra, lehetővé téve a pontos csövek profilját és egyéni specifikációkat

Bár a magnézium kerék és magnézium ötvözetből készült kerék még könnyebb súlyt kínál, speciális ápolást igényelnek, és nem minden alkalmazásra alkalmasak. A magnézium keréktárcsák elsősorban motorsport környezetekben maradtak meg, ahol a végső tömegcsökkentés indokolja magasabb költségüket és karbantartási igényüket. A legtöbb egyedi, kovácsolt keréktartály alkalmazás esetén a 6061-T6 alumínium nyújtja az optimális egyensúlyt.

Tömeg, tartósság és költség közötti kompromisszumok

Amikor a csöveket a járműgyártás során meghatározza, a gyártási módszer egyértelmű kompromisszumokat eredményez:

Tömeghatás: A teljesen kovácsolt csövek biztosítják a legnagyobb tömegcsökkentést – elengedhetetlen a teljesítményre fókuszáló járműveknél, ahol a rugózatlan tömeg közvetlenül befolyásolja a vezethetőséget, a gyorsulást és a fékezési választ. A folyamatosan alakított (flow-formed) csövek jelentős javulást nyújtanak az öntött változatokhoz képest, így kiváló ár-érték arányt kínálnak az utcai teljesítményalkalmazások számára.

A tartóssággal kapcsolatos megfontolások: Erős ütközés hatására az öntött hordók hajlamosak repedni vagy eltörni az alumíniumszerkezetben lévő üregek miatt. Az űrtelenített alumínium másképp viselkedik – inkább deformálódik, semmint katasztrofálisan széttörik, így biztonságosabb meghibásodási jellemzőket nyújtva, amelyek időt adnak a vezetőknek a biztonságos leállásra.

Költségek valósága: Számíts magasabb árra teljesen űrtelenített hordók esetén az anyagköltségek, a speciális felszerelések és a munkaigényes gyártás miatt. A forgatva űrtelenített változatok általában a teljesen űrtelenítettek árának körülbelül negyedét teszik ki, miközben nagy részét biztosítják a teljesítménybeli előnyöknek. Az öntött hordók továbbra is költséghatékony választást jelentenek, ha a költség elsőbbséget élvez a súlycsökkentéssel szemben.

Ezen szerkezeti alapelvek megértése felkészít a következő szempont figyelembevételére: hogyan illeszkednek a hordó típusai a különböző kerékszerkezeti kategóriákhoz – az egycsomós, kétrészes és háromrészes konstrukciók mindegyike különféle hordó-testreszabási lehetőségeket kínál.

Hogyan illeszkednek a hordó típusai a kerékszerkezethez

Most, hogy már érti a hordók szerkezeti felépítését, itt az ideje a következő kirakós darabnak: hogyan csatlakozik tulajdonképpen a kiválasztott hordótípus a kerékhez? A válasz teljes mértékben attól függ, hogy egycsapos, kétrészes vagy háromrészes felépítésű kerékről van-e szó. Mindegyik megközelítés lényegesen eltérő szintű hordótest testreszabhatóságot kínál – és ezeknek a különbségeknek az ismerete segít eldönteni, melyik konstrukciós típus felel meg leginkább az Ön céljainak.

Egycsapos hordó integráció

Az egycsapos, kovácsolt keréknél nincs külön hordótest kiválasztása – és pont ez a lényege. A teljes kerék, beleértve azt a részt is, ami egyébként a hordó lenne, egyetlen, kovácsolt alumínium tömbből készül el. A szerint K7 Forged ez az egycsapos felépítés kiküszöböli a potenciális meghibásodási pontokat, mint például csavarok vagy hegesztések, így a kovácsolt egycsapos keréktípus az arany standard a szilárdság-súly arány tekintetében.

Mit jelent ez a henger testreszabása szempontjából? Egyszerűen fogalmazva – azzal dolgozik, amit a gyártó kínál. A henger profilja, mélysége és peremstílusa már a tervezési fázisban meghatározott, és a kerék integrált részeként készül el. Nem lehet cserélni mélyebb peremet vagy módosítani a szélességi specifikációkat a gyártás után.

E korlátozás azonban jelentős előnyökkel jár. Az egycsöves (monoblock) szerkezet biztosítja:

- Alacsonyabb karbantartási igényt: Nincs tömítés, amit ellenőrizni kellene, vagy szerelvények, amelyeket újra meg kellene húzni

- Könnyebb össztömeg: Nincsenek további csavarok, tömítések vagy kapcsolószerkezetek, amelyek tömeget adnának

- Állandó szilárdság: Nincsenek illesztések vagy kapcsolódási pontok, amelyek stressz hatására potenciálisan meghibásodhatnának

Olyan napi használatra és pályafutamokra, ahol a megbízhatóság fontosabb, mint az egyedi testreszabás, az egycsöves (monoblock) konstrukció logikus választás. Néhány rajongó kezdetben forgatott Flow Form kerekeket vagy hasonló hibrid megoldásokat vizsgál, ha az egycsöves egyszerűséget kívánja jobb teljesítményjellemzőkkel kombinálni a szokásos öntött alternatívákhoz képest.

Többdarabos henger testreszabási lehetőségei

Amikor eljut a 2 darabból kovácsolt és 3 darabból kovácsolt keréktérbe, a hordótest szabályozási lehetőségek jelentősen kibővülnek. Itt válik igazán hasznossá az előző fejezetekből szerzett ismerete a peremstílusokról és gyártási módszerekről.

2 Darabból Álló Szerkezet

A kétrészes kerékek egy kovácsolt középrészből (a külső felület a sugarakkal) és egy hengerelt vagy kovácsolt hordóból állnak. Ezeket az alkatrészeket általában összehegesztik, ezzel létrehozva egy maradandó egységet, amely könnyebb, mint a háromrészes változat, miközben továbbra is biztosít bizonyos mértékű testreszabhatóságot. A megrendelés során választhatja ki a hordó szélességét és a perem stílusát, és a gyártók gyakran tudják módosítani a specifikációkat bizonyos határokon belül, hogy elérjék a kívánt illeszkedést.

A kompromisszum? Összeépítés után a kétrészes kerékek javítás szempontjából alapvetően monoblokkként funkcionálnak. Ha a hordót megsérül, általában az egész kerék cseréjére van szükség, nem csupán az érintett alkatrészére.

3 Darabból Álló Szerkezet

Itt válik izgalmassá a dolog azok számára, akik a legnagyobb kontrollt szeretnék. Ahogy a Work Wheels UK elmondja, egy háromrészes kovácsolt kerék három külön alkatrészből áll: egy külső peremből, belső hordból és központi lapból, amelyek csavarozhatók és tömítettek. Ez a moduláris megközelítés lehetővé teszi, hogy a szélességet, az elforgatást és a stílust egymástól függetlenül szabják testre az adott autóhoz, fékhez és gumihoz.

A háromrészes kerékek igazi varázsa? A rugalmasság. Ha beütöd a peremet, csak azt az elemet kell cserélni, nem pedig az egész kereket. Szeretnél szélesebb gumikat használni a jövő szezonban? Rendelj új, szélesebb hordokat. Új járműre váltasz? A középső részek átvihetők új hord-specifikációval.

A háromrészes felépítés a kerekeket egy rögzített vásárlásból egy olyan fejlődő platformmá alakítja, amely alkalmazkodik, ahogy a járműfelépítésed változik.

Ez magyarázza, hogy miért láthatók 3 darabból kovácsolt keréktárcsák túlsúlyban a rajongók találkozóin és eseményein – az elképzelhetetlen személyre szabási lehetőségek forrása az, hogy pontosan megadható a perem mélysége, választható lépcsőzetes vagy fordított perem kialakítás, valamint a kilátó szerelvények felületkezelése.

Henger test személyre szabhatóságának összehasonlítása gyártási típusonként

A gyártási típusok közötti választáskor ez a táblázat világossá teszi, hogy melyik megközelítés mire képes:

| Építési típus | Henger test személyre szabhatósági szintje | Szélességállítási tartomány | Újraépíthetőség |

|---|---|---|---|

| Monoblok (1 darabból készült) | Gyártáskor rögzített; utólagos változtatás nem lehetséges | Nincs – más szélességhez új keréktárcsát kell rendelni | Nem újraépíthető; sérülés esetén általában teljes cserére van szükség |

| 2 részből álló | Mérsékelt; a hengert a rendeléskor választják ki, de azt véglegesen rögzítik | Gyártófüggő; általában 0,5 hüvelyk növekményekben a rendelés során | Korlátozott; a hegesztett szerkezet miatt nem lehetséges az alkatrészek cseréje |

| 3 részből álló | Maximális; függetlenül kiválasztható a belső henger, külső perem és középrész | Nagyszámú; különböző belső/külső hengerek kombinálásával szinte bármilyen szélesség elérhető | Teljesen újraépíthető; az egyes alkatrészek cserélhetők; újra konfigurálható más járművekhez |

A szerkezet típusának kiválasztása

Az ideális szerkezeti típus a prioritásaitól függ. A teljesítményre optimalizált, kör futamidőre épülő projektek gyakran monoblok kialakítást részesítenek előnyben – a súlycsökkentés és az egyszerű karbantartás összhangban van a pályára szánt célokkal. Eközben a bemutató célú és stílusorientált projektek általában a 3-darabos kialakítást részesítik előnyben, ahol az egyedi perem mélység és az újraépíthetőség indokolja a magasabb beruházást.

Olyan klasszikus felépítésű járműveknél, mint a model a kerékrestaurálások vagy vintage alkalmazások, a 3 darabból álló szerkezet további előnyt kínál: lehetővé teszi a korhű megjelenés elérését modern mérnöki megoldásokkal. Olyan hordókat választhatsz, amelyek autentikus vizuális profilt biztosítanak, miközben élvezheted a kortárs anyagok és gyártási minőség előnyeit.

Fontos megérteni, hogyan illeszkednek a hengertípusok a kerékszerkezethez – de mindez nem számít, ha a méretek helytelenek. A következőkben pontosan megtanulhatod, hogyan kell mérni és meghatározni az egyedi hengerdimenziókat, hogy tökéletes illeszkedést érj el az adott járművön.

Egyedi hengerdimenziók mérése és meghatározása

Kiválasztotta a lip stílust, megértette a szerkezeti módszereket, és kiválasztotta a kerékkonfigurációt – de itt dől el, hogy a felépítés sikerül vagy sem. A helytelen mérések oda vezetnek, hogy a kerekek súrolják a kerékíveket, ütköznek a féktárcsákkal, vagy nem illeszkednek megfelelően a gumiabroncsokhoz. A henger specifikációinak helyes meghatározásához pontosság, türelem és a különböző méretek közötti összefüggések megértése szükséges.

Henger mélység és hátramenet mérése

Egyedi hengerdimenziók megadásakor az első vásárlók gyakran összezavarodnak a henger mélysége és a hátramenet közötti kapcsolatot illetően. Íme az egyszerű magyarázat: a mélyebb hengerek a kerék rögzítési felületét tovább kifelé mozgatják a kerék középvonalától.

A A Holley kerékmérési útmutatója , a visszatávolság a szerelőfelülettől a kerék hátsó, legkülső széléig mért távolság hüvelykben. Ez a méret közvetlenül meghatározza, hogy a kerék mennyire helyezkedik el befelé a sárkúp belsejében. Egy 4 hüvelyk visszatávolságú kerék esetén a szerelőlap 4 hüvelyknyire van a belső perem szélétől.

Az elfogás másképp működik – a szerelőfelülettől a keréktartály középvonaláig milliméterben mérik. A mai járművek többsége pozitív elfogást használ, amely a csatlakozó felületet a középtől kifelé tolja. Az antik stílusú járművek gyakran negatív elfogást alkalmaznak, hogy elérjék a klasszikus, mélyedéses megjelenést.

Miért fontos ez a tartály kiválasztásánál? Amikor mélyebb peremű tartályt választ, hatékonyan megváltoztatja a szerelőfelület helyzetét a kerék külső széléhez képest. Két azonos elfogási értékkel rendelkező kerék teljesen eltérő vizuális megjelenést és illeszkedési jellemzőket mutathat pusztán a tartály mélysége alapján.

A mélyebb hordók nagyobb kilógó peremet hoznak létre, de kifelé tolják a rögzítési felületet – mindig ellenőrizze a sárvédő hézagot, mielőtt döntést hozna jelentős hordómélységről.

Szélességi előírások megfelelő gumiabroncs illesztéséhez

Itt van valami, amit sok rajongó nem tud: a kerék szélességét nem széltől szélig mérik. Ahogy a Holley útmutatója tisztázza, a szélességet a hordó belső ülégtől ülégig mérjük. Egy 10 hüvelyk szélesnek jelölt kerék ténylegesen 11,5 és 12 hüvelyk között lehet a külső széltől a másik külső széléig – és ez a plusz szélesség okozhat súrlódási problémákat.

A megfelelő gumiabroncs illesztéséhez a rögzítési felülettől a külső perem széléig kell mérni, majd megismételni a belső él esetében is. Ezek a méretek határozzák meg:

- Gumi nyújtási képessége: A keskenyebb hordók a gumiabroncs szélességéhez képest megnyújtott oldalfalakat eredményeznek

- Ülésbe helyezés: A megfelelő szélesség biztosítja, hogy a gumiabroncs ülégei megfelelően illeszkedjenek a hordó peremeihez

- Terhelés eloszlása: A megfelelően illesztett hordószélesség egyenletesen osztja el a gumiabroncs erőit az ülés teljes felületén

Amikor 14 hüvelykes keréktárcsákat használunk, 4 rögzítőcsavarral ellátott alkalmazásoknál vagy hasonló kompakt beállításoknál a szélesség pontossága még kritikusabbá válik. A kisebb átmérőjű kerekeknek kevesebb a kerülete, így kevésbé képesek elnyelni a mérési hibákat, ami azt jelenti, hogy egy fél hüvelyknyi pontatlanság arányosan nagyobb illesztési problémákat okoz, mint ugyanez a hiba nagyobb kerekeknél.

Lépésről lépésre: a henger méretének mérése

Kész a járművének mérése egyedi hengerparaméterekhez? Kövesse az alábbi eljárást az adatok begyűjtéséhez, amelyekre a gyártóknak szüksége van:

- Dokumentálja a csavarozási mintát: Mérje meg a két egymással szemben lévő kerékcsap közötti távolságot középtől középig. 14 hüvelykes, 4x100-as keréktárcsák esetén ez 100 mm lesz a szemben lévő csapok között. Ötcsapos mintázatnál az egyik csap középpontjától kell mérni a szemközti csap külső széléig, majd az eredményt 1,4-gyel kell megszorozni a pontosság érdekében.

- Mérje meg a jelenlegi hátsó távtartást (backspacing): Helyezzen egy egyenes vonalzót a jelenlegi kerék felületére, majd mérje le a vonalzó és a rögzítési felület közötti távolságot. Jegyezze fel ezt hüvelykben.

- Ellenőrizze a nyomtávtartót a futóműig: Függesztés járműmagasságban történő beállításánál mérje meg a futóműlapát belső pereme és a kerékagy felülete közötti távolságot. Ez határozza meg a maximális hátramenetet, mielőtt érintkezés lépne fel.

- Ellenőrizze a féktárcsa szabad teret: Mérje meg a féktárcsa legkülsebb pontja és a kerék belső felülete közötti távolságot. Biztosítson legalább 3 mm szabad teret biztonsági tartalékként.

- Mérje meg a felfüggesztés alkatrészeinek szabad terét: Ellenőrizze a kormányzott állásban a lengéscsillapító karok, stabilizátorrudak és kormánypofák közötti távolságot. Ahogyan a Holley hivatkozás is említi, a teljes kormányzási szögben a gumiabroncsok szabad terének ellenőrzése gyakran kimarad – pedig az utólagos dörzsölődés komoly kellemetlenséget okozhat.

- Dokumentálja a teljes szerelvény magasságát: Számítsa ki a javasolt kerékátmérő és gumi oldalfal magasságának összegét, hogy elegendő hely legyen a külső peremek és a kerékjárat bélés között a teljes felfüggesztési mozgás során.

Amerikai szabvány vs Európai szabvány előírások

Egyedi hordók rendelésekor két mérési rendszerrel találkozhat, amelyek nem mindig egyszerűen konvertálhatók. Az amerikai gyártók általában hüvelykben adják meg a méreteket, míg az európai gyártók millimétert használnak. 14 hüvelykes felnik és a legtöbb alkalmazás esetén az átváltás egyszerű – de a hardverkompatibilitás rejtett bonyodalmakat okozhat.

A háromrészes kerék összeszerelési hardvere a gyártó eredetétől függ:

- M6 hardver (6 mm): Japán és egyes európai háromrészes kerekeken gyakori; speciális nyomatéksi előírások szükségesek

- M7 hardver (7 mm): Kevésbé gyakori; bizonyos speciális gyártóknál fordul elő

- M8 hardver (8 mm): Sok amerikai és európai prémium kerekén szabványos; maximális szorítóerőt biztosít

Ez azért fontos, mert a cserehardver és az újraépítő készletek nem mindenhol cserélhetők ki egymással. M7 csavarok rendelése M8 hordókhoz veszélyes szerelési hibákat okozhat. Mindig ellenőrizze a hardver méretét, ha más gyártótól származó hordókat vásárol, mint amilyen a kerékközpontja.

Helytelen méretek következményei

Mi történik, ha rosszul végzik el a méréseket? A problémák hatóköre bosszantótól a veszélyesig terjedhet:

Küszöbös súrlódás: Elégtelen hátsó távtartó vagy túlzott hordószélesség miatt a kerék érintkezhet a küszöbbel felfüggesztés összenyomódása vagy kormányzás közben. Azonnal meghallja – ez a csikorgó hang festékbeschádulást és esetleges gumiabroncs-kopást jelent.

Féknyereg interferencia: Túl mélyre tervezett hordó belső széle ütközhet a féktárcsával. Ez megakadályozhatja a megfelelő kerékfelhelyezést, vagy ami még rosszabb, közlekedés közben fém-fémmel való érintkezést okozhat. Nagy fékrendszer-utánfutók telepítésekor a belső hordóhézag ellenőrzése kritikus fontosságú.

Helytelen gumiabroncs-rögzítés: A hordószélesség nem illeszkedik a gumiabroncs-mérethez, így a gumidugók nem rögzülnek megfelelően. A túl keskeny hordók a gumit a biztonságos határokon túl nyújtják meg; a túl széles hordók pedig lehetővé teszik a dugók elmozdulását kanyarodáskor, ami váratlan levegővesztést okozhat.

Amikor megérti, hogy mit jelent a kovácsolt kerék az Ön járműjénél, ne feledje, hogy a prémium minőségű gyártás nem helyettesítheti a mérési hibákat. Az, hogy jobbak-e az ötvözetből készült vagy a kovácsolt keréktárcsák, irreleváns kérdés lesz, ha a mérethelyesség miatt nem lehet megfelelően felszerelni azokat. Hasonlóképpen, a kovácsolt és ötvözetből készült keréktárcsák közötti vita is mellékes, amikor a helytelen koszorú adatok biztonságtalan körülményeket teremtenek.

A kovácsolt és az ötvözetből készült keréktárcsák közötti különbség méretezési szempontból minimális – mindkettő precizitást igényel. Ami megkülönbözteti a minőségi kovácsolt koszorúgyártókat, az a képességük, hogy pontosan az Ön által megadott specifikációk szerint dolgozzanak, ezért olyan fontosak a pontos mérések.

Ha rendelkezésére állnak a megfelelő mérések, készen áll a gyakorlati alkalmazások átgondolására – hogyan szolgálják a különböző koszorúkonfigurációk a bemutató célú járműveket a teljesítményorientált felhasználásokkal szemben, és mely specifikációk illeszkednek konkrét vezetési stílusához.

Gyakorlati alkalmazások és a valós világban történő koszorúválasztás

Már rendelkezésre állnak a méretei, és megértette a műszaki specifikációkat – de itt jön a lényeg: melyik henger típus illik valójában az autó felépítéséhez? A válasz teljesen attól függ, mire fogja használni járművét. Egy látványos megjelenésű autónak teljesen más hengerre van szüksége, mint egy hétvégi pályagépnek vagy napi közlekedésre használt gépjárműnek. Nézzük meg, hogyan befolyásolják a mindennapi alkalmazások a henger kiválasztását.

Hengerkiválasztás bemutató és teljesítményalapú építéshez

Amikor maximális vizuális hatást akar elérni, a mély peremű hengerek válnak a legjobb barátjaivá. A Mario's Wheel Repair szerint a mélyedéses kerekek azonnal látványosabbá és teljesítményközpontúbbá teszik az autót. Ez a hangsúlyozott külső perem és agresszív stílus jó okból vált alapvető elemmé a rajongók által épített járműveknél – figyelemfelkeltő hatásukat kevés más módosítás tudja felvenni.

Azonban a bemutató célú és a pályafelhasználású építések gyakran ellentétes megközelítést igényelnek a henger kiválasztásánál:

Bemutató/Stance Építések: Ezek az alkalmazások a vizuális hatást helyezik előtérbe a súlyoptimalizálással szemben. A mély peremű hordók maximalizálják a látható felületet, így kialakítva azt a figyelemfelkeltő megjelenést, amikor az autó elhalad. A megfelelő hordószélesség lehetővé teszi a szélesebb gumiabroncsok felszerelését, míg olyan dizájnsorozatok, mint a BBS RS vagy a Work Meister S1 felni, klasszikus motorsport örökségükkel vitathatatlan esztétikai vonzerőt biztosítanak.

Ám ennek kompromisszuma van. Ahogyan a forrásanyag is említi, a kinyújtott külső perem sebezhetőbb a járdaszegélyek és az úton lévő törmelék miatt. A kiállítási járművek általában korlátozott távolságra kerülnek vezetésre, ami ezt elfogadhatóvá teszi – azonban a napi használatra szánt, stílusosan megépített autóknál alaposabb mérlegelés szükséges.

Pálya/Teljesítményorientált járműépítések: Itt teljesen megfordulnak az elsőbbségi szempontok. Az űrtartalom-csökkentett, teljesen kovácsolt hordókra van szükség a tehergépkocsik és teljesítményalkalmazások esetében, hogy csökkentsék a nem felfüggesztett tömeget. A GVICHN vevői útmutatója szerint , az űrtömeg jelentős csökkentésével a kovácsolt kerék közvetlenül javítja a jármű vezetési tulajdonságait és teljesítményét. Ez a tömegcsökkentés jobb gyorsulást, javult fékezési teljesítményt és élesebb kormányozhatóságot eredményez.

Komoly versenyzési célokra a kétrészes kialakítás általában enyhe súlyelőnyt kínál, mivel kevesebb alkatrészből és illesztési pontból áll. A szabványos vagy konzervatív kosáralakok jobb féktárcsák és féknyerők számára biztosítanak helyet, amelyek gyakoriak versenykörülmények között.

A kosár típusának igazítása a vezetési stílushoz

Képzelje el, hogy egy autókiállításra érkezik olyan kerekekkel, amelyek lenyűgözően néznek ki, de alig férnek el a féknyerők felett. Vagy képzelje el, ahogy egy pályanapon nehéz többrészes kerekekkel veszi be a kanyarokat, amelyek pont ott növelik az űrtömeget, ahol a legkevésbé szeretné. A kosártípus vezetési stílushoz való igazítása megelőzi ezeket a helyzeteket.

Ajánlások a kosártípusra az alkalmazás típusa szerint

- Stance/Show építések: Mély peremes hordók lépcsős vagy fordított perem konfigurációval; 3 részes kivitel maximális testreszabhatóságért; agresszív szélességek feszített gumiabroncsokkal; a vizuális hatás kerül előtérbe a súlycsökkentés helyett

- Pálya/Verseny: Szabványos profilú hordók teljesen kovácsolt kivitelben; monoblok vagy 2 részes tervezés minimális súlyért; elegendő távolság nagy fékrendszerekhez; a súly-erősség arányra helyezi a hangsúlyt

- Napi használatra: Tartós, mérsékelt hordómélység, amely ötvözi az esztétikát és a tartósságot; áramlásformált gyártás érték és teljesítmény érdekében; kerülje a túlzott peremkiállást, amely balesetveszélyes lehet járdán; fontolja meg kovácsolt felnik használatát teherautóknál, piksziknél vagy terepjáróknál

- VIP/Luxus építésű járművek: Mérsékelt peremmélység prémium felületkezeléssel; fordított perem elrendezés tiszta, modern esztétika érdekében; levegősuspenzió kompatibilitás állítható menetszinttel; 3 részes szerkezet javíthatóság céljából

- Terepjáró felnik alkalmazása: Szabványos vagy lapos profilú hordók maximális szilárdsággal; teljesen kovácsolt szerkezet, amely képes az ütéseket elviselni; a tartósságra helyezi a hangsúlyt a vizuális mélység helyett; az offroad kerekek vagy hasonló dizájnszempontok elsődlegesen a funkcionalitást tartják szem előtt

Fékrendszer-hézag és felfüggesztés figyelembevétele

Itt válik kritikusan fontossá a hordók kiválasztása. Az álom mélyedésű kerékdizájn semmit sem ér, ha ütközést okoz a fékrendszerrel vagy a felfüggesztés alkatrészeivel.

Nagy fékrendszer-készlet kompatibilitása: A mély peremű hordók befelé tolják a kerék homlokfelületét, ami esztétikai szempontból jól hangzik – ám ezzel az egység belső felülete közelebb kerül a féktárcsafogókhoz. A referenciaanyag figyelmeztetése szerint sok mélyedéses kerék nem kompatibilis nagyobb fékrendszerekkel távtartók nélkül. Mielőtt véglegesítené az extrém hordómélységet, ellenőrizze a tényleges hézagot a konkrét féktárcsafogó méreteihez.

Kovácsolt kerékpántok esetén teherautókhoz vagy bármilyen járműhöz, amelyen feljavított fékeket használnak, a szabványos profilú hordók gyakran biztosítják a legbiztonságosabb távolságtartást. A csökkentett látványosság megéri, ha ezzel elkerülhető a fém-fém érintkezés a féktárcsákkal.

Lesüllyesztett jármű alapterhelése: A tekercsrugókkal vagy lesüllyesztő rugókkal kialakított állások további kihívásokkal néznek szembe. A csökkentett menetszinten a felfüggesztés alkatrészei és a belső hordó közötti kapcsolat drámaian megváltozik. A lengéscsillapító karok, stabilizátor végcsatlakozók és kormánypillangók mind szabad tér ellenőrzést igényelnek – különösen teljes kormányzási záráskor.

A háromrészes szerkezet itt előnyt jelent. Ha a felszerelés után problémát tapasztal a szabad térrel, akkor esetleg más hordóspecifikációra válthat, anélkül hogy az egész kerekeket ki kellene cserélni. Ez az alkalmazkodóképesség magyarázza, miért fektetnek le komoly állásépítők gyakran drágább 3 darabos kovácsolt kerékpántokba.

Guminyújtás és levegőfelfüggesztés kompatibilitás

Szeretné az agresszív, feszes gumiabroncs-kinézetet az off-road vagy utcai felépítésén? Az abroncs szélességének kiválasztása közvetlenül meghatározza vagy korlátozza a gumi feszítési lehetőségeit.

A gumi méretéhez képest szélesebb abroncsok hozzák létre azt a feszes oldalfalú megjelenést, amely népszerű a stance kultúrában. Ugyanakkor ezen beállítás esetén különös figyelmet kell fordítani az abroncs peremének illeszkedésére és a légnyomásra – agresszív vezetés során a túlfeszített gumik lecsúszhatnak az abroncsról. Csak kiállításra szánt járműveknél ideális az extrém feszítés. Olyan járművek esetén, amelyeknél intenzív vezetés várható, a mértékletes feszítés megfelelő méretű abroncsokon biztosítja az esztétika és a biztonság egyensúlyát.

Légtámasztás kompatibilitása: Légtámasztással működő felépítések esetén rugalmasabbá válik az abroncs kiválasztása. Ha egyszerűen megnyomva növelheti a menetmagasságot, akkor a nagyobb mélységű abroncsok is praktikusabbá válnak – csupán fel kell pumpálni a rendszert, mielőtt olyan akadályokhoz ér, amelyek egy merev beállításnál sérülhetnének.

Azonban a légfelfüggesztésnél figyelembe kell venni a hengerfuratok illesztését a minimális és maximális ülésmagasság esetén is. A kerekek elférhetnek mindenhol a kiállítási magasságnál, de érintkezhetnek alkatrészekkel, amikor leeresztve közlekednek. Ellenőrizze az illesztéseket több felfüggesztési pozícióban is, mielőtt véglegesítené a hengerfurat-jellemzőket.

A legjobb hengerfurat-kiválasztás összhangba hozza vizuális céljait a gyakorlati valósággal – lenyűgöző kerekek, amelyek nem férnek el a fékeknél, semmire sem jók, csupán frusztrációt okoznak.

Akár munkavégzésre szánt, űrtárgyú kerekeket gyárt teherautókhoz, akár off-road felniket választ hétvégi kalandokra, vagy show-kocsit készít az erőteljes offroad stílus iránti vonzalommal, a hengerfurat típusa alapvetően meghatározza, mi lehetséges. A lényeg annak őszinte felmérése, hogy mire fogja ténylegesen használni járművét, majd olyan hengerfuratok kiválasztása, amelyek e célt szolgálják kompromisszumok nélkül.

Amikor az alkalmazási szempontok már világosak, a következő értékelendő tényező a pénzügyi oldal – annak megértése, hogy igazolják-e a prémium minőségű hordók többletköltségüket a hosszú élettartam, újraépíthetőség és hosszú távú érték révén.

Hordóopciók és érték megfontolásainak értékelése

Azonosította ideális hordókonfigurációját, és tisztában van a műszaki követelményekkel – de itt jön a kérdés, amely sok lelkesített építőt megállít a félúton: valóban megéri-e a prémium ár? Amikor egy darab kovácsolt 3-töves kerék ára meghaladhatja a 10 000 dollárt a 2000 dolláros öntött alternatívákhoz képest, akkor a költségkülönbség komoly mérlegelést igényel a szerint. Performance Plus Tire , a költségkülönbség komoly mérlegelést igényel.

A prémium hordószerkezet befektetési értéke

Gondoljon a prémium minőségű kerékhengerekre kevésbé vásárlásként, inkább hosszú távú befektetésként – olyan befektetésként, amely évekig tartó tulajdonlás során potenciálisan hozamot hoz. Az értékajánlat messze túlmutat a kezdeti esztétikán.

A szakmai adatok szerint az űrtárcsás keréktípusok megfelelő karbantartás mellett általában hét-tíz évig tartanak – jelentősen hosszabb ideig, mint öntött társaik. Kiváló ellenállásuk a nedvességkárosodással, korrózióval és oxidációval szemben azt jelenti, hogy befektetése hosszú távon is érvényes marad. Ez a tartósság közvetlenül hat a teljes birtoklási költségre, ha az éves árat számoljuk, nem csupán a kezdeti kiadást.

Az olcsó űrtárcsás kerékre vagy megfizethető árú űrtárcsás kerékre vágyók számára a folyamatosan alakított (flow-formed) gyártási eljárás kiváló kompromisszumot kínál. Ezek a hibrid konstrukciók körülbelül egynegyedébe kerülnek a teljesen űrtárcsás kerék árának, miközben lényeges tömegcsökkentést és javított tartósságot nyújtanak az öntött alternatívákhoz képest. Gyakran ez a legjobb megfizethető kerékalkalom egy szedán vásárló számára, aki a teljesítményt és a költségvetés valóságát próbálja összeegyeztetni.

Azonban a prémium minőségű kerékszerkezetek igazi értéke csak bizonyos helyzetekben válik nyilvánvalóvá:

- Anyag osztály: Az űrállomás fokozatú 6061-T6 alumínium drágább, de ellenáll a korróziónak és megőrzi szerkezeti integritását feszültség hatására – az olcsóbb ötvözetek egyszerűen nem tudják ezt a teljesítményt felvenni

- Szerkezeti módszer: A teljesen kovácsolt hengerek prémium árat igényelnek a nagy nyomású kovácsolási eljárás, a speciális felszerelések és az alacsonyabb gyártási mennyiségek miatt – ugyanakkor 25-30%-os tömegcsökkentést biztosítanak az öntött megfelelőikhez képest

- Végzeti lehetőségek: Egyedi porfestés, polírozott peremek, kefézett felületek és többszínű felületbevonatok költséget jelentenek, de jelentősen növelik a vizuális hatást és a tartósságot

- Testreszabási szint: Igény szerinti méretek, pontos kilógás, szélesség és peremmélység-konfigurációk egyedi tervezést igényelnek – a tömeggyártású kerekek egyszerűen nem kínálhatják ezt a pontosságot

Hosszú távú költségek

Itt mutatkozik meg a háromrészes szerkezet rejtett értékbeli előnye: újraépíthetőség. Ellentétben a monoblok kialakítású keréktárcsákkal, ahol a sérülés általában teljes cserét jelent, a háromrészes kerekek lehetővé teszik az alkatrészszintű javítást, így megőrizve befektetését.

Megkarcolta a küllőt az expedíciós kerekeinél a párhuzamos parkolás során? Cserélje le csak az adott külső hengeres szakaszt, ne az egész kereket. Szeretné jövő szezonban szélesebb gumikkal használni az expedíciós felnijeit? Rendeljen új hengereket megnövelt szélességgel, miközben megtartja a meglévő középső részeket. Ez a moduláris felépítés a kerekeket egy rögzített vásárlásból alkalmazkodóképes platformmá alakítja.

Az idő múlásával a számítás egyre meggyőzőbb. Ahogy a Performance Plus Tire is rámutat, a versenycsapataknak jelentős megtakarítást jelent egy szezon alatt, ha csak a sérült alkatrészeket cserélik ki, nem pedig a teljes kerékkészletet. Ugyanez az elv érvényesül az utcai járműveknél is – egy megkarcolt perem cseréje sokkal olcsóbb, mint egy új prémium kereké.

Vegye figyelembe ezeket a hosszú távú értéktényezőket:

- Sérülés javítása: a 3-elemes kialakítás lehetővé teszi az egyedi alkatrészek cseréjét; monoblok kialakításnál a sérülés gyakran az egész kerék cseréjét igényli

- Szélesség alkalmazkodóképessége: A henger méreteinek módosítása különböző gumiabroncs-méretekhez, felfüggesztési beállításokhoz vagy karosszériamódosításokhoz igazodhat anélkül, hogy mindent elölről kellene kezdeni

- Járművek közötti átvihetőség: A minőségi középkorongok potenciálisan átvihetők a következő járművére új hengereszköz-specifikációkkal – így kezdeti befektetését több járműfelépítés során is kihasználhatja

- Bértérték: A becsült gyártók prémium kovácsolt keréktárcsái lényegesen jobban megőrzik az értéküket, mint a költségkímélő alternatívák; a vásárlók kifejezetten a minőségi gyártás után kutatnak

A prémium keréktárcsa-befektetés jövőbeli rugalmasságot is nyújt. Ahogy a járműfelépítés fejlődik – legyen szó nagy fékrendszer felszereléséről, futómű geometriaváltoztatásról vagy karosszériamódosításról – a cserélhető hengereszközök alkalmazkodnak anélkül, hogy teljesen új kerékre lenne szükség. Ez a jövőkompatibilitás gyakran indokolja a magasabb kezdeti befektetést olyan rajongók esetében, akik tudják, hogy járműveik tovább fognak alakulni.

A prémium hengereszközök nem csupán a mai beállításról szólnak – hanem arról is, hogy fenntartsák a lehetőségeket a holnapi módosításokhoz.

Ez azt jelenti, hogy az őszinte értékelés fontos. Ha egy napi használatra szánt járművet épít, és nem tervez agresszív átalakításokat, akkor a felújíthatóság előnye kevésbé nyújt gyakorlati értéket. Hasonlóképpen, expedíciós kerekek vagy más, durva körülmények között használt alkalmazások többet profitálhatnak a megfizethető, űrtartalmú kerekekből, amelyeket sérülés esetén pénzügyi lelkiismeret-furdalás nélkül lehet kicserélni.

A döntés végül is a projekt specifikus igényeinek és a valós költségvetési korlátoknak az egyensúlyozásáról szól. A prémium hengerkonstrukció valódi értéket képvisel bemutató projektek, fejlődő építések és hosszú távú tulajdonlás esetén – de csak akkor, ha ténylegesen kihasználja ezeket az előnyöket. Annak pontos megértése, hogy mire költi a pénzét, segít biztosítani, hogy befektetése olyan hasznot hozzon, amely megfelel az elvárásainak.

Miután a költségvetési szempontok világossá váltak, a következő lényeges lépés annak megértése, hogyan szerezhetők be minőségi, űrtartalmú alkatrészek hitelesített gyártóktól, akik pontosan olyan pontossággal képesek leszállítani a termékeket, amit az Ön projektje megkövetel.

Minőségi űrtartalmú alkatrészek beszerzése

Már meghatározta az ideális henger specifikációkat, megértette az értékajánlatot, és készen áll a továbblépésre – ám itt sok projekt váratlan akadályba ütközik. Nem minden gyártó nyújt azonos minőséget, és az eltérés egy tanúsított precíziós kovácsolási szakember és egy leviágazó beszállító között az lehet, hogy a kerekek zökkenőmentesen működnek, vagy katasztrofálisan meghibásodnak. Nézzük meg, mi különbözteti meg a minőségi kovácsolt hengerek beszerzését a kockázatos alternatíváktól.

Tanúsított kovácsolási szakemberekkel való együttműködés

Amikor egyedi kerék megmunkálási követelményeket határoz meg, a gyártói tanúsítványok nem csupán marketing fogalmak – ezek a biztosítékai annak, hogy ne alacsony minőségű alkatrészeket kapjon. A Flexi Forge Wheel szerint egy tanúsított gyártóval való együttműködés nem csupán preferencia – szükségszerűség olyan iparágban, ahol a minőség, a biztonság és a tartósság elsődleges fontosságú.

Miért olyan fontos ez a hengerkomponensek esetében? A kerekek biztonságtechnikai szempontból kritikus alkatrészek. Egy terhelés alatt meghibásodó henger nemcsak elrontja a napját – autópályán való sebességnél potenciálisan veszélyes helyzetet is teremthet. A megfelelő tanúsítványok igazolják, hogy a gyártók folyamatos minőségirányítási eljárásokat alkalmaznak az egész termelési folyamat során.

Az egyéni CNC-kerekek és hengerkomponensek beszerzésekor figyelembe veendő legfontosabb tanúsítványok:

- ISO 9001: Ez a globális minőségirányítási szabvány igazolja, hogy a vállalat szigorú minőségellenőrzési eljárásokat követ a termelés minden szakaszában – a tervezéstől kezdve a végső ellenőrzésig

- IATF 16949: Az autóipari beszállítók számára kifejezetten kialakított tanúsítvány, amely az egész gyártási folyamatot lefedi, és a folyamatos fejlesztésre valamint a hibák megelőzésére helyezi a hangsúlyt

- JWL/JWL-T: Japán szabványok ötvözött acélkerekekre, amelyek igazolják, hogy a termékek megfelelnek a személygépkocsik és teherautók számára előírt biztonsági és minőségi követelményeknek

- VIA Tanúsítvány: Független, harmadik fél általi tesztelés Japán Járművizsgáló Egyesülete révén, amely további ellenőrzést nyújt a gyártói állításokon túl

- TÜV minősítés: Különösen fontos a európai piacok számára, jelezve, hogy a termékek megfeleltek a szigorú minőségi és biztonsági vizsgálatoknak

Azok számára, akik párhuzamosan kovácsolt keréktárcsákat vagy hasonló prémium lehetőségeket vizsgálnak, ezeknek a tanúsítványoknak az ellenőrzése védheti befektetésüket. Mivel a Rusch Wheels elmondja, a minőségi anyagok a minőségi eredmények alapját képezik – kovácsolataik IATF 16949 és ISO 9001 tanúsítvánnyal rendelkező, teljesen automatizált gyártósorokról származnak, ultrahangos anyagvizsgálattal.

Minőségi szabványok a hordógyártásban

Mi történik valójában egy tanúsított kovácsolóüzem belsejében, ami ennyire különbséget jelent? A válasz a precíziós forrókovácsolási megoldásokban és a szigorú minőségirányítási protokollokban rejlik, amelyeket az amatőr műveletek egyszerűen nem tudnak reprodukálni.

A prémium minőségű henger előállítása az anyag ellenőrzésével kezdődik. A minőségi gyártók ultrahangos észlelő berendezéseket használnak az alumínium tömbök belső hibáinak azonosítására a kovácsolás megkezdése előtt. A Rusch Wheels gyártási dokumentációja szerint az alkatrészeket 12 000 tonnás extrém nyomással készítik, majd T6 hőkezelés követi – így kialakul a nagy szilárdságú, többirányú szemcseszerkezet, amely maximális szilárdságot biztosít.

A CNC egyedi kerékgyártási folyamat tanúsított létesítményekben általában a következőket foglalja magában:

- Anyag-ellenőrzés: A beérkező alumíniumötvözet kémiai összetételét ellenőrzik, és ultrahangos vizsgálatnak vetik alá belső hibák tekintetében

- Pontos kovácsolás: A tömböket felmelegítik, majd hatalmas nyomás hatására préselik, miközben a hőmérsékletet és az erőt folyamatosan figyelik

- Hőkezelés: A T6 hőkezelési eljárásokat pontosan szabályozzák az optimális anyagtulajdonságok elérése érdekében

- NC fésülés: Számítógép-vezérelt esztergák és marógépek ezred hüvelyk pontosságú tűrésekkel dolgoznak

- Méretek ellenőrzése: Minden kritikus méretet ellenőriznek a műszaki előírásokkal szemben, mielőtt folytatnák

- Felület-előkészítés: Kézi reszelés, csiszolás és polírozás készíti elő a felületeket a bevonáshoz

- Véglegesítés: Többszöri bevonás és sütés biztosítja a tartós, egységes felületet

- Végleges ellenőrzés: Futóhiba-mérés, vizuális ellenőrzés és dokumentáció szállítás előtt

Ez a fokú folyamatszabályozás magyarázza, hogy miért kerülnek prémium árat a hitelesített gyártók kalapált egyedi termékei – és miért képvisel gyakran ez a prémium valódi értéket, nem pedig marketing felárat.

Gyártási partner kiválasztása

Akár off-road alkalmazásokhoz készült kalapált kerekeket, akár bemutató minőségű utcai darabokat gyárt, a gyártási partner kiválasztása közvetlenül befolyásolja az eredményt. Íme, ami minőségi beszállítókat a többiektől elválasztja:

Saját fejlesztőkapacitás: A minőségi gyártók olyan műszaki csapatokat tartanak fenn, akik átnézhetik specifikációit, azonosíthatják a lehetséges problémákat, és optimalizálhatják a terveket a gyárthatóság szempontjából. Ez a szakértelmesség megelőzi a költséges hibákat a gyártás megkezdése előtt.

Gyors prototípuskészítés: A prototípusalkatrészek gyors előállításának képessége – néha mindössze 10 nap alatt – lehetővé teszi a verifikációt, mielőtt teljes gyártási sorozatba kezdenének. Egyedi hengerkialakítások esetén ez a képesség rendkívül értékes.

Tesztelési infrastruktúra: A tanúsítványokon túl olyan gyártókat keressen, akik szigorú termékteszteket végeznek. Ahogyan a Flexi Forge hivatkozik rá, a megbízható gyártók ütéspróbát, kanyarodási fáradási teszteket, radiális fáradási vizsgálatokat és forgó hajlító próbákat végeznek a szerkezeti integritás biztosítása érdekében.

Olyan vállalatok mint Shaoyi (Ningbo) Metal Technology szemléltetik azt a tanúsított precíziós kovácsolási képességet, amelyet komoly kerékgazdáknak kell keresniük. IATF 16949 tanúsítványuk, saját fejlesztési osztályuk és gyors prototípusgyártási lehetőségeik bemutatják azokat az irányelveket, amelyek a minőségi hengeralkatrészek gyártására vonatkoznak. A Ningbo Kikötő közelében található ilyen gyártók globálisan megfelelő gyártást kínálnak hatékony logisztikával – olyan tényezőkkel, amelyek fontosak, ha kovácsolt egyedi kerekeket szeretne beszerezni projekthez.

A tanúsítványok igazolják a képességeket, de a tesztelés bizonyítja a teljesítményt – olyan gyártókat keress, akik mindkettőt nyújtják.

A megfelelően beszerzett hordóalkatrészekbe történő beruházás az Ön kerekének egész élettartama alatt megtérül. A minősített gyártóktól származó minőségi, kovácsolt hordók ellenállnak a pórusossági problémáknak, az anyagjellemzők inkonzisztenciájának és a korai meghibásodásoknak, amelyek a olcsóbb alternatívákat sújtják. Amikor a kerekek az egyetlen dolog, ami járművét elválasztja az úttól, ennek a minőségbeli különbségnek rendkívül nagy jelentősége van.

Miután tisztában van a beszerzés alapjaival, most már készen áll arra, hogy minden ismeretet összeegyesítsen egy világos döntéshozatali keretrendszerbe – egy ellenőrzőlista-módszerbe, amely biztosítja, hogy testre szabott hordóválasztása sikeres legyen a specifikációtól egészen a felszerelésig.

Döntése testre szabott hordókról magabiztosan

Elsajátította a technikai ismereteket, megértette a szerkezeti különbségeket, és megismerte a gyakorlati alkalmazásokat – most pedig ideje mindent összehozni, hogy hatékony döntéseket hozhasson. Akár egy lenyűgöző megjelenésű járműhöz, akár egy hétvégi pályagéphez választ hengerelt karimákat, ez a végső keretrendszer biztosítja, hogy ne hagyjon figyelmen kívül olyan lényeges tényezőket, amelyek elválasztják a sikeres kerékprojekteket a költséges hibáktól.

Egyéni hengerelt karima-választási ellenőrzőlista

Miután megrendelte az igazi űrtartalmú féltengelyeket, haladj végig ezen a szisztematikus folyamaton. Minden lépés az előzőre épül, így egy átfogó specifikációt kap, amelyet a gyártók pontosan képesek lesznek végrehajtani:

- Határozza meg elsődleges felhasználási célját: Légy teljesen őszinte. Lesznek-e rajtversenynapjai, napi közlekedésre használod, hétvégi kiállításokra viszed, vagy komoly terepen való használat vár rá? A válaszod minden további döntést meghatároz. A versenyfelépítések könnyű, teljesen kovácsolt hordókat igényelnek; a kiállítási járművek a mély perem esztétikáját részesítik előnyben; a napi használatú autóknak olyan tartósságra van szükségük, ami túléli a parkolóhelyeket. Ne válassz kiállítási autókhoz való mélységet olyan járműnél, amely rendszeresen érintkezik a járdaszegélyekkel.

- Mérje le az összes járműtávolságot: Szerezze be mérőeszközeit, és dokumentálja az összes kritikus méretet – féltávtól a futókerékig tartó távolság, féktárcsák kinyúlása, felfüggesztési alkatrészek távolsága teljes kormányzási szög mellett, valamint a rendelkezésre álló hely a normál üzemmagasságban és teljes lenyomódás esetén. Ezek a méretek lesznek a megengedhetetlen korlátok. Hasonlítsa össze adatokat a javasolt hordómélységekkel, mielőtt döntést hozna.

- Válassza ki a perem stílusát: A tisztán tartott részek ellenőrzése után válassza ki a lépcsős peremet, fordított peremet, mély peremet vagy az alapértelmezett konfigurációt. Fontolja meg, hogyan befolyásolja mindegyik stílus a kívánt vizuális megjelenést. Ne feledje, hogy a markáns, kovácsolt keréktípusok és hasonló prémium opciók különböző peremkonfigurációval rendelkeznek – válassza azt a profilformát, amely eléri esztétikai céljait a mért hézagtartományon belül.

- Válassza ki a gyártási módszert: Igazítsa a gyártási módszert prioritásaihoz. A teljesen kovácsolt hordók maximális súlycsökkentést nyújtanak teljesítményorientált alkalmazásokhoz. Az áramlásformált (flow-formed) megoldások költség és teljesítmény közötti egyensúlyt kínálnak utcai járművekhez. A öntött hordók költséghatékony projektekhez ideálisak, ahol a súlyoptimalizálás nem elsődleges szempont. A klasszikus dizájnt kedvelő autórajongóknak, például a fikse fm10 típusok rajongóinak tudniuk kell, hogy a gyártási minőség ugyanolyan fontos, mint a stílusörökség.

- Ellenőrizze a gyártó tanúsítványait: Ez a lépés védi befektetését és biztonságát. Győződjön meg róla, hogy a kiválasztott beszállító rendelkezik IATF 16949, ISO 9001, JWL vagy egyenértékű tanúsítványokkal. Kérjen dokumentációt – a megbízható gyártók szívesen biztosítják a bizonyítékot. A minőségi tanúsítványok olyan állandó folyamatokra utalnak, amelyek megbízható, nagy sebesség mellett is megbízhatóan teljesítő kovácsolt keréktárcsákat eredményeznek.

Bizalommal Haladunk Előre

Amikor már teljes a fehérjegyzéke, pontosan meghatározhatja az egyedi hengerpalást-követelményeket, amelyeket a gyártók pontosan végrehajthatnak. De itt van még egy fontos szempont: a kovácsolt kerékcsillagok kizárólag alumíniumból készülnek? Igen – a minőségi kovácsolt kerékcsillagok repülőipari minőségű alumíniumötvözeteket, jellemzően 6061-T6 típusú anyagot használnak, amely ideális szilárdság-súly arányuk miatt előnyös. Bár más alkalmazásokban felmerülhet a kérdés, mi az a kovácsolt szénrostszerkezet, az alumínium marad az elsődleges anyag a kerékcsillagok gyártásánál.

Az Ön specifikációs csomagjának tartalmaznia kell:

- A tervezett felhasználási cél és vezetési körülmények

- A jármű teljes menetclearance mérései

- Kívánt peremstílus és hengerpalást-mélység

- Szélességi és eltolási követelmények

- Szerkezeti kivitelezési mód preferenciája

- Felületminőség előírásai

A potenciális beszállítók értékelésekor elsőbbséget kell biztosítani azoknak, akik belső mérnöki képességekkel és gyors prototípus-készítési lehetőségekkel rendelkeznek. Olyan gyártók, mint a Shaoyi (Ningbo) Metal Technology megtestesítik a keresendő színvonalat – IATF 16949 tanúsítvány, szigorú minőségellenőrzés, valamint a képesség, hogy akár 10 nap alatt is készítsenek prototípusokat. Globálisan megfelelő gyártási folyamataik és a főbb tengeri kikötőkhöz való közelségük egyszerűsíti az egyedi kovácsolt alkatrészek beszerzését.

A jelen útmutató által szerzett ismeretek átalakítják Önt passzív vásárlóból tájékozott megrendelővé. Most már érti, miért fontos a henger típusa, hogyan befolyásolják a teljesítményt a különböző gyártási módszerek, és mely mérések garantálják a megfelelő illeszkedést. Felismeri a prémium komponensek értékajánlatát, és tudja, mely tanúsítványok igazolják a gyártó képességeit.

Az egyedi kovácsolt keréktárcsa-kiválasztás nem a legolcsóbb lehetőség vagy a legerőteljesebb megjelenés megtalálásáról szól – hanem pontosan az Ön sajátos igényeihez illő specifikációk párosításáról.

Megfelelő specifikációkkal és minőségbiztosítással rendelkező beszállítók mellett az egyedi tárcsaprojekt biztonsággal valósulhat meg, a tervtől a gyakorlatig. A beépített kerekek pontosan azt a illeszkedést, teljesítményt és esztétikát nyújtják majd, amit elképzelt – mert időt szánt arra, hogy pontosan megértse, mire is van szüksége, mielőtt megrendelné.

Gyakran Ismételt Kérdések Az Egyedi Kovácsolt Keréktárcsa Típusokról

1. Milyen típusai vannak a kerékkovácsolásnak?

A három fő kerégtípus a teljesen kovácsolt, az átalakított (forgó kovácsolt) és az öntött kivitelű. A teljesen kovácsolt kerék szilárd alumíniumtömbökből készül 8000–10000 tonna nyomás hatására, így jön létre a legkönnyebb és legerősebb változat. Az átalakított keréknél az előlap öntött, míg a hengeres rész forgatással és sajtolással készül, közepes megoldást nyújtva ár és teljesítmény szempontjából. Az öntött kerék olvadt alumíniumot formába öntve készül – ez a legolcsóbb, de egyben a legnehezebb is. Mindegyik eljárás más-más hengerjellemzőket eredményez, amelyek befolyásolják a súlyt, a tartósságot és az egyéni testreszabás lehetőségét.

melyik BBS-kerék kovácsolt?

A BBS több kovácsolt kerékvonalat is kínál, köztük az ikonikus maratott küllőjű FI-R-t és a klasszikus motorsport hálós dizájnt felvonultató Le Mans modellt. Mindkettő prémium minőségű kovácsolt alumíniumból készül maximális szilárdság és minimális súly érdekében. A BBS volt az első, amely 1983-ban bevezette a formakovácsolási technológiát, és kovácsolt termékvonaluk máig iparági szabványt jelent. Amikor BBS kovácsolt kerekeket választ, választhat egyszeres (monoblock), kétrészes vagy háromrészes kialakítás közül – mindegyik más-más borhüvely testreszabási lehetőségeket kínál illeszkedési és esztétikai szempontok szerint.

3. Miből készülnek a speciális kovácsolt kerekek?

A prémium minőségű, kovácsolt keréktárcsák általában 6061-T6 repülőgépipari alumíniumötvözetből készülnek. Ez az anyag ideális arányt nyújt a szilárdság és a súly között, kiváló korrózióállósággal és megmunkálhatósággal a kerékalkalmazásokhoz. A T6 hőkezelési eljárás optimalizálja az alumínium mechanikai tulajdonságait. Bár némely motorsport alkalmazásban még könnyebb magnéziumötvözeteket is használnak, a 6061-T6 alumínium marad az utcai és teljesítmény-kovácsolt keréktárcsák szabványa, mivel kiegyensúlyozott teljesítményt, tartósságot és karbantartási igényt biztosít.

4. Mi a különbség a step lip és a reverse lip kosáralakzatok között?

A lépcsős peremű hengeres felépítésű kerékcsavaroknál látható perem vagy lejtés található a felszíni rögzítési felület és a külső szél között, amely motorsport ihlette megjelenést biztosít, és lehetővé teszi az átmérő-növeléses átalakításokat. A fordított peremű (lapos peremű) hengeres felépítésű kerékcsavarok sima, folyamatos felületet mutatnak, lejtés nélkül, modern esztétikát adva, ahol a kerék arcának látszik a nagyobb méret. A kritikus különbség a kompatibilitásban rejlik – a lépcsős peremekhez lépcsős belső henger kell, míg a fordított peremek csak lapos hengerekkel párosíthatók. A konfigurációk keverése feszültségi pontokat, levegőszivárgást és biztonságtalan kerékfelépítést eredményez.

5. Megéri a 3 darabból álló űrt nyomott keréknél a magasabb költség?

A háromrészes, kovácsolt keréktárcsák prémium árukat igazolnak meg az újraépíthetőség, adaptálhatóság és hosszú távú érték révén. Ellentétben a monoblok kialakításúakkal, ahol a sérülés teljes cserét igényel, a háromrészes felépítés lehetővé teszi az egyes alkatrészek külön-külön történő cseréjét – így egy megsérült perem sokkal olcsóbban cserélhető, mint egy egész kerék. Azt is megteheti, hogy megváltoztatja a henger méreteit, hogy más méretű gumiabroncsokhoz vagy felfüggesztés-módosításokhoz alkalmazkodjon, anélkül, hogy teljesen új kerékre költené pénzét. A minőségi, háromrészes, kovácsolt keréktárcsák tanúsított gyártóktól általában 7–10 évig tartanak, és erős értéket tartanak fenn a viszonteladás során, így költséghatékony választást jelentenek a fejlődő járműátalakításokhoz és komoly rajongók számára.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —