Egyedi kovácsolt anyák előnyei, amelyek megakadályozzák kerekei meghibásodását

Egyedi kovácsolt anyák megértése és miért fontosak

Minden alkalommal, amikor gyorsít, fékez vagy éles kanyart vesz, a kerekek hatalmas erőhatásoknak vannak kitéve. Mi tartja biztonságosan a járművén a kerekeket? Ezek a kis, de hatékony rögzítőelemek, amelyeket anyáknak nevezünk. Míg a legtöbb sofőr soha nem gondol rájuk kétszer, a kerékkiegészítők jelentik a kritikus kapcsolatot járműve és az alatta lévő út között. Ha ez a kapcsolat megszakad, a következmények elhanyagolhatóktól a katasztrofálisig terjedhetnek.

Az egyedi kovácsolt kerékkerekek a kerék rögzítési technológia aranyszabványát képviselik. Ellentétben az öntött alternatívákkal, amelyeket öntőformákba öntenek, vagy a rúdból megmunkált változatokkal, a kovácsolt kerekek intenzív gyártási folyamaton mennek keresztül, amely alapvetően átalakítja a fém belső szerkezetét. Ez a különbség akkor is számít, ha mindennapi közlekedésre használja járművét, valós utcai teljesítményhatárokat feszeget hétvégi túrákon, vagy versenyszerűen használja autóját.

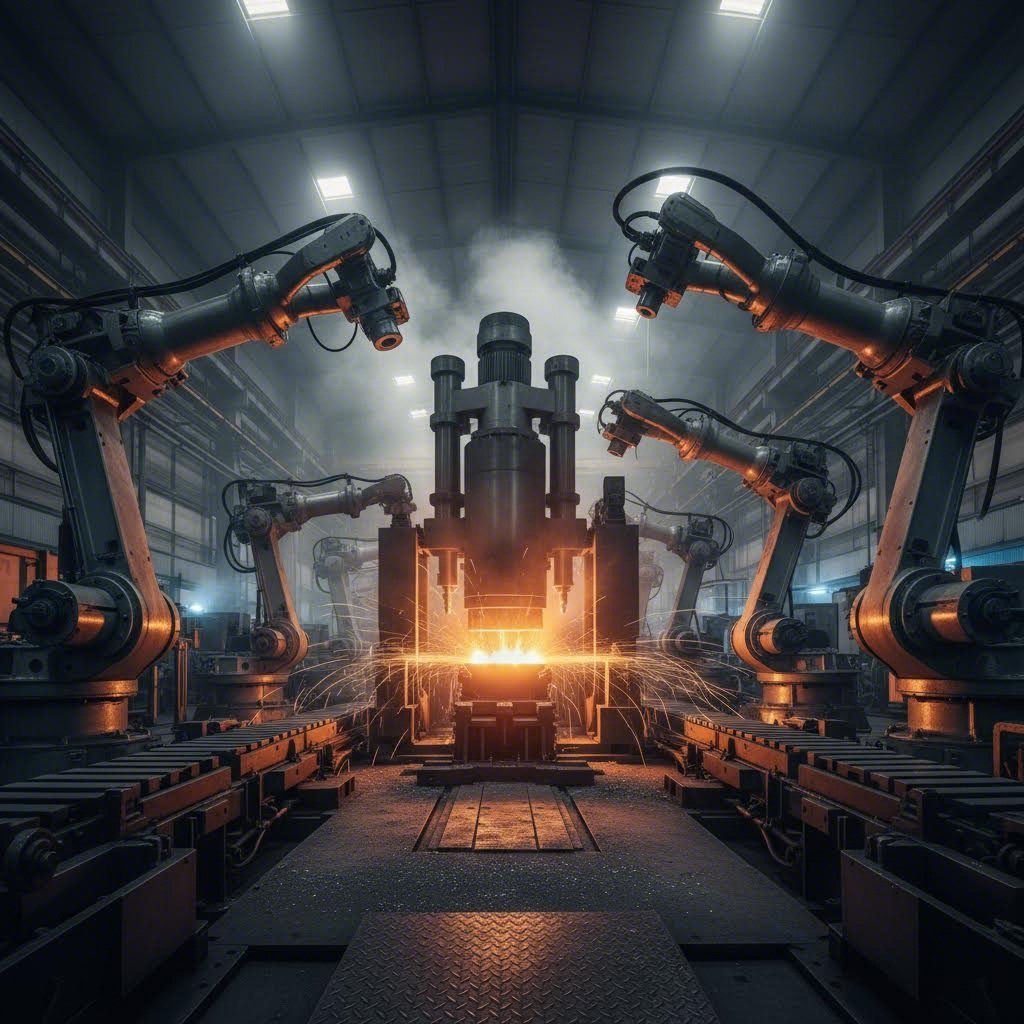

A kovácsolás különbsége magyarázva

Képzeljen el egy fémdarabot, amelyet extrém nyomás hatásának tesznek ki – néha több mint 2000 tonnás erőt is alkalmaznak. Ez a folyamat nem csupán alakítja a anyagot; alapvetően átszervezi annak molekuláris felépítését. A kovácsolás során a fémmelegítés után összesűrítik, így a kristályszerkezet folyamatos, megszakítatlan mintázatban rendeződik el, követve az alkatrész kontúrjait.

A kovácsolt anyacsavarokat folyékony fémből öntik formákba. Bár ez a módszer lehetővé teszi az összetett alakok kialakítását és alacsonyabb gyártási költségeket, véletlenszerű szemcseszerkezetet hoz létre, amely belső üregeket és gyenge pontokat eredményezhet. A megmunkált anyacsavarok tömör rúdból indulnak ki, és elfogadható szilárdságot nyújtanak, de a vágási folyamat megszakítja a természetes szemcseirányt, így potenciális feszültségpontok keletkezhetnek.

Képzelje el, mint a fa szálirányát. Ha a szálirányra merőlegesen vág, az anyag jelentősen legyengül. A kovácsolás olyan, mintha a száliránnyal dolgozna, megőrizve és felerősítve a természetes szilárdsági utakat. Legyen szó tartósságért választott tömör anyacsavarokról, súlycsökkentés céljából alkalmazott titán anyacsavarokról vagy utángyártott keréktárcsák kompatibilitását biztosító tuner anyacsavarokról, a gyártási különbségek ismerete segít megalapozott döntéseket hozni.

Miért fontos a szemcseszerkezet a kerékpántokhoz használt rögzítőelemeknél

A Queen City Forging szakértői szerint az öntött alkatrészekben lévő igazított személyszerkezet kiküszöböli a belső hibákat, mint például a pórusosság, miközben egységes sűrűséget biztosít az anyag egészében. Ez közvetlenül jelent jobb fáradásállóságot – ami elengedhetetlen, amikor a kerékcsavarok ezreknyi gyorsítási, fékezési és kanyarodási erőhatásnak vannak kitéve.

Az öntési folyamat lehetővé teszi továbbá a hidegalakítást (work hardening), amely során a szabályozott deformáció növeli a diszlokációk sűrűségét az anyag kristályszerkezetében. Ez keményebbé és terhelés alatt ellenállóbbá teszi az elkészült alkatrészt. A teljesítményre törekvő autórajongók, akik rendszeresen megterhelik járműveiket – vagy akik nagyobb nyomásfokozatot biztosító alkatrészeket, például blow off valve-ot szereltek be – számára ez a metallurgiai előny mérhető biztonságot jelent.

Ez az útmutató objektív, gyártósemleges információkat nyújt a anyagválasztástól és kompatibilitási követelményektől egészen a megfelelő szerelési technikákig. Akár biztonság, teljesítmény vagy esztétika miatt frissít, a testre szabott kovácsolt kerekkengyelvek előnyeinek megértése lehetővé teszi, hogy a saját igényeinek legmegfelelőbb döntést hozza.

A kovácsolásból eredő szilárdság- és tartóssági előnyök

Hallotta már, hogy a kovácsolt kerekkengyelvek erősebbek, mint az öntött alternatívák – de mit jelent valójában ez azzal kapcsolatban, hogy kerekei az autópályán is jól rögzítve maradjanak? A válasz a fémtechnológia tudományában rejlik, amit sok versenytárs említ ugyan, de ritkán magyaráz el. Ha megérti, miért termel a kovácsolás felülmúlhatatlan alkatrészeket, felismeri majd, hogy a minőségi kerekkengyelvekbe történő befektetés nem csupán egy frissítés, hanem egy biztonsági döntés.

A kovácsolási folyamat megszünteti a belső üregeket és pórusokat, amelyek az öntött alkatrészeket sújtják. Szerint az iparági kutatások összehasonlítva a kovácsolt és öntött alkatrészeket , az űrtárgyak általában körülbelül 26%-kal magasabb szakítószilárdsággal és kb. 37%-kal magasabb fáradási szilárdsággal rendelkeznek öntött megfelelőikhez képest. Ezek nem elhanyagolható javulások – alapvetően eltérő teljesítményképességet jelentenek terhelés alatt.

Miért ilyen drámai a különbség? Az öntött fém véletlenszerű kristályszerkezettel szilárdul meg, mikroszkopikus gyenge pontokat hozva létre, ahol repedések keletkezhetnek. Az űrtárgy-gyártás során a kristályok összesűrűsödnek és folyamatos irányba rendeződnek, hatékonyan zárva az anyagon belüli réseket, miközben egységes sűrűséget biztosítanak az alkatrész egészén. A legjobb anyacsavarok az utángyártott keréktárcsákhoz ezen szerkezeti előnyt hasznosítják, hogy kezelni tudják a teljesítményorientált vezetésből adódó megnövekedett igénybevételt.

Kiváló fáradási ellenállás terhelés alatt

Minden egyes alkalommal, amikor gyorsít, fékez vagy éles kanyarokat vesz, a csavarmenetek ismétlődő igénybevételi ciklusoknak vannak kitéve. Ez az ismétlődő terhelés nem okoz azonnali meghibásodást – inkább fémfáradás néven ismert folyamat során fokozatosan halmozódik a kár. Itt válik igazán ki a kovácsolt szerkezet előnye.

Kutatás publikálva Fémek folyóirata vizsgálta a kovácsolt és nem kovácsolt alumíniumötvözetek fáradási jellemzőit. A találatok lenyűgözőek voltak: a kovácsolt minták lényegesen hosszabb fáradási élettartammal rendelkeztek, sokkal kisebb szóródással a teszteredményekben. Még fontosabb, hogy a kovácsolás növelte a fáradási szilárdságot, miközben csökkentette az ingadozást – ami azt jelenti, hogy a kovácsolt alkatrészek következetesen, nem pedig véletlenszerűen működnek.

Mi okozza ezt a fáradási előnyt? A tanulmány kimutatta, hogy az öntött anyagok nagyobb belső zárványokat és hibákat tartalmaztak, amelyek repedésindulási pontként szolgáltak. Ismétlődő terhelés hatására a repedések ezekből a gyenge pontokból indulnak el. Az űrt sajtoló anyagok esetében a maximális zárványméret kisebb volt (13 μm az öntött anyagok 21 μm-jével szemben azonos megbízhatósági szinten), ami jelentősen csökkenti a meghibásodás kockázatát nagy ciklikus terhelés alatt.

Gondolja végig, milyen igénybevételnek vannak kitéve a kerekkulcsok a normál közlekedés során:

- Gyorsító erők amelyek nyomást fejtenek ki a menetes kapcsolódásra

- Fékezési terhelések a kerékagy egységen keresztül továbbítva

- Kanyarodási feszültség oldalirányú erőket kialakítva a kerék rögzítési felületein

- Rezgésnek való kitettség az út egyenetlenségeiből és fékbearing zajokból különböző frekvenciákon

- Hőcsoportosítás a fékhőből, amely a tengelyen keresztül vezetődik

Az ólomtartalmú kulcs vagy minőségi króm-molibdén acél lehetőség ezen ismétlődő terheléseket rendezett szemcseszerkezetük révén viseli el, míg az öntött alternatívák belső gyenge pontjaikon gyorsabban halmozódnak fel fáradási károk.

Állandó sietsi erő időben

A megfelelő kerék sietsi erő fenntartása nem egyszeri eredmény — hanem folyamatos követelmény a sietszórók élettartama során. Az űrt gyártás mérhető előnyöket nyújt a sietsi erő megtartásában, amely közvetlen hatással van a biztonságra.

Amikor előírás szerint meghúzza a sietszórót, tulajdonképpen enyhén megnyújtja azt, hogy létrehozza a szükséges sietsi erőt, amely biztosan rögzíti a kereket. Idővel több tényező is hat a sietsi erő csökkenésére:

- Hőmérsékleti kibontakozás és összehúzódás hőingadozásból adódóan

- Rezgés okozta besüllyedés az illesztett felületeknél

- Feszültséglazulás a rögzítőelem anyagában

- Menetkopás ismételt szerelés és leszerelés következtében

Az űrtartalom-mentes, sűrű szerkezetű kovácsolt anyag hatékonyabban ellenáll ezeknek a degradációs mechanizmusoknak, mivel hőterhelés alatt is megőrzi méretstabilitását. Az egységes szemcseirányultság emellett kiváló menetminőséget biztosít, így a pontos illeszkedés fennmarad akár többszöri kerékcsere után is.

A kutatási adatok alátámasztják ezt a gyakorlati tapasztalatot: a kovácsolt alkatrészek fáradási jellemzői konzisztensebbek voltak, és kevesebb teljesítmény-ingadozást mutattak. Ez a következetesség előrejelezhető rögzítési viselkedést eredményez – tudni fogja, hogy kerekei megfelelően rögzítettek, nem pedig abban törheti a fejét, hogy esetleg fokozatosan lazul-e a rögzítésük.

Napi használatra ez kevesebb újratörő-követelményt és nagyobb biztonságot jelent az évszakos gumicserék során. A teljesítményorientált autóstulajdonosok számára, akik agresszív vezetéssel, pályanapokon vagy tempós utazásokon terhelik járművüket, a stabil rögzítőerő megakadályozza azt a fokozatos lazulást, amely végül katasztrofális kerékleváláshoz vezethet.

Ezen fémtechnológiai alapok megértése segít megmagyarázni, miért kaphatnak a minőségi, kovácsolt hardverek prémium árat. Nem csupán egy márkanév vagy esztétikai felület miatt fizet, hanem olyan alapvető anyagjellemzőkbe fektet be, amelyek közvetlenül befolyásolják, hogy a kerék vajon rajta marad-e az autón, miközben ezrekmérföldnyi valós terhelésnek van kitéve. Most, hogy ez az erősségalap eldőlt, nézzük meg, hogyan hatnak a különböző anyagok ezekre a teljesítményjellemzőkre.

Teljes anyagösszehasonlítás kovácsolt kerekkulcsokhoz

Most, hogy érti, miért biztosít a kovácsolás kiválóbb szilárdságot, a következő kérdés merül fel: melyik anyag nyújtja a legjobb teljesítményt az Ön konkrét igényeihez? Amikor utángyártott kerekekhez keres kerekkulcsokat, négy fő lehetőséggel fog találkozni – mindegyiknek megvannak a sajátos jellemzői, amelyek más-más alkalmazásokhoz teszik őket ideálissá. Nézzük meg, mit is jelentenek valójában ezek az anyagspecifikációk.

Bonyolultnak tűnik? Pedig nem kell, hogy az legyen. Gondoljon a anyagválasztásra úgy, mint a gumiabroncsok kiválasztására: egy pályára optimalizált keverék csodásan működik száraz úton, de nehezen boldogul esőben. Hasonlóképpen, minden anyagból készült kerékkupak bizonyos helyzetekben kitűnő, ugyanakkor más területeken kompromisszumokat jelent. Ezeknek a különbségeknek az ismerete megelőzi a költséges hibákat, és biztosítja, hogy a kerékfelszerelés megfeleljen a vezetési igényeinek.

Anyagminőségi előírások értelmezve

Amikor olyan megnevezéseket lát, mint a "4140 chromoly" vagy a "7075-T6 alumínium", ezek nem marketingfogalmak – hanem pontos anyagspecifikációk, amelyek meghatározzák az anyag teljesítményjellemzőit. Íme, mit jelentenek valójában ezek a minőségek:

4140 Chromoly acél: Ez a megnevezés egy króm-molibdén ötvözetű acélt jelöl, amely meghatározott százalékban tartalmaz szén (0,40%) és ötvözőelemeket. A króm növeli a keménységet és a kopásállóságot, míg a molibdén javítja a szilárdságot magasabb hőmérsékleten. Ez az anyag kiváló szilárdság-tömeg arányt nyújt teljesítményközpontú alkalmazásokhoz, így népszerű választás azok számára, akik tartósságot szeretnének elérni túlzott tömeg nélkül.

7075-T6 Alumínium: A „7075” olyan alumíniumötvözetet jelöl, amelynek elsődleges ötvözőeleme a cink, így az egyike a legkeményebb elérhető alumíniumötvözeteknek. A „T6” a edzési folyamatot jelöli – oldatkezelt és mesterségesen érlelt –, amely maximalizálja a szilárdságot. Habár lenyűgözően könnyű, magas hőterhelésű alkalmazásoknál körültekintést igényel.

5-ös osztályú Titan (Ti-6Al-4V): Ez az űrállomás osztályú titan anyagjellemző egy 6% alumíniumot és 4% vanádiumot tartalmazó ötvözetet jelöl. A Tire Hardware titan összehasonlító kutatása , az 5-ös osztályú titán szakítószilárdsága 950 MPa, ami jelentősen meghaladja a szokványos acélcsavarok 800 MPa-es értékét, miközben 50%-kal könnyebb. Prémium megoldások, mint a Hyperion titán rögzítőelemek, ezt az osztályt használják a maximális teljesítmény érdekében.

Rozsdamentes acél (304 vagy 316): Ezek az osztályok krómos-nikkel ötvözeteket jelölnek, amelyeket korrózióállóságuk optimalizáltak. A 316-os fokozat molibdén hozzáadásával rendelkezik, így jobban véd a klóridokkal szemben (pl. útsó), ami ideálissá teszi durva időjárási viszonyok között. Ugyanakkor rozsdamentes acél esetén az azonos tömeghez képest általában alacsonyabb szilárdságot nyújt, mint a króm-molibdén acél.

Az anyag illesztése az alkalmazáshoz

A megfelelő anyag kiválasztása attól függ, hogy mely tényezők a legfontosabbak az Ön vezetési körülményei között. Az alábbi összehasonlítás bemutatja a négy anyag kulcsfontosságú teljesítményjellemzőit:

| Anyag | Húzóerő | Súly | Korrózióállóság | Hőerősség | Ideális felhasználási esetek |

|---|---|---|---|---|---|

| 4140 Króm-molibdén acél | Nagyon magas (850–1000 MPa) | Legnehezebb | Mérsékelt (bevonat szükséges) | Kiváló | Pályafutamok, vontatás, teljesítményvezetés |

| 7075-T6 Alumínium | Mérsékelt (570 MPa) | Legkönnyebb | Jó (anódoxidálás javítja) | Korlátozott | Kiállítási járművek, könnyűsúlyú szerelések, enyhén terhelt utcai használat |

| Grade 5 Titanium | Magas (950 MPa) | 50%-kal könnyebb acélnál | Kiváló (természetes ellenállóság) | Kiváló | Pályahasználat, teljesítményorientált autókedvelők, nedves klímák |

| Rozsdamentes acél (316) | Közepes-magas (580 MPa) | Hasonló a krómmolibdénhez | Kiváló | Jó | Tengerparti területek, téli közlekedés, napi használatú járművek |

Amikor ezek közül az opciók közül választ, fontolja meg, mi történik valójában intenzív vezetés során. A titán kerékkulcsok megtartják szilárdságukat akkor is, amikor kemény fékezésből eredő ismétlődő hőingadozásnak vannak kitéve – olyan helyzetekben, amikor az alumínium felmelegedhet és elveszítheti rögzítőerejét. A Tire Hardware kutatásai szerint a titán „megőrzi szilárdságát és szerkezetét még magas hőmérsékletű pályafeltételek mellett is”, míg az acél kitágulhat, és potenciálisan meglazulhat.

A súlycsökkentés körültekintő megközelítést igényel. Igen, a titán jelentős mértékű könnyebbséget kínál az acélhoz képest – körülbelül 50%-kal könnyebb azonos szilárdságú alkatrészeknél. Az alumínium még nagyobb súlymegtakarítást nyújt, de ez lényeges szilárdsági kompromisszumokkal jár, ami korlátozza alkalmazhatóságát intenzív vezetési stílus esetén. Kizárólag versenypályára szánt járművek vagy az elforduló tömeg csökkentésére fókuszáló építési projektek esetén a titán jelenti a teljesítmény terén az ideális arany középutat: jelentős súlycsökkentést kínál megbízhatóság áldozása nélkül.

Sok mindennapi használatú gépjármű esetében azonban a króm-molibdén acél marad a gyakorlatias választás. Kiváló szilárdságot biztosít alacsonyabb áron, kitűnően kezeli a hőterhelést, és bebizonyított tartóssággal rendelkezik több millió kilométernyi valós üzemeltetés során. A titánhoz képesti tömegelőny elhanyagolhatóvá válik normál utcai használat esetén, ahol a minimális különbség a forgó tömegben nem befolyásolja észrevehetően a gyorsulást vagy a futódinamikát.

Az éghajlatod is befolyásolja az anyag kiválasztását. Ha olyan vidéken élsz, ahol az útsóly felhordása beborítja a téli autópályákat, a rozsdamentes acél vagy a titán korrózióval szembeni ellenállása valódi előnnyé válik a króm-molibdén acélhoz képest, amely védőbevonatokra szorul a rozsdásodás megelőzéséhez. A titán természetes korrózióállósága miatt befektetésed megőrzi megjelenését és szerkezeti integritását évekig, még durva tengerparti vagy északi környezetekben is.

Miután tisztáztuk az anyagjellemzőket, a következő fontos döntés a kompatibilitás. A világ legerősebb titán anyacsavarja sem védi meg a kerekeidet, ha nem illeszkedik járműved ülőfelület-típusához és menetméreteihez.

Ülőfelület-típusok és menetemelkedés-kompatibilitás alapjai

Kiváló szilárdsági jellemzőkkel rendelkező prémium, kovácsolt anyagot választott—ám mindez nem számít, ha a csavaranyák valójában nem illenek a járművére. Az illeszkedésnek látszólag egyszerű kérdése éppen az a terület, ahol a legtöbb rajongó drágán megfizet hibáiért. A rossz ülőfelület-típus vagy menetemelkedés használata olyan veszélyes helyzetet teremt, amelyet semmilyen anyagminőség nem tud kompenzálni. Nézzük át a kritikus specifikációkat, amelyeket ellenőriznie kell a csavaranyák cseréje előtt.

A valóság az, hogy egy adott alkalmazásra tervezett speciális csavaranya más járművön már felelőtlenség lehet. Az eltérő ülőfelület megakadályozza a kerék megfelelő illeszkedését, míg a helytelen menetemelkedés menetsérülést okoz, gyengítve ezzel a kapcsolatot. Ezeknek az alapvető ismereteknek a megértése védi meg befektetését és biztonságát egyaránt.

Ülőfelület-típus Kompatibilitási Útmutató

A „ülés” az a felület, ahol a kengyelcsavar érintkezik a kerékkel. Ennek az interfésznek pontosan egyeznie kell – egy helytelenül rögzített kengyelcsavar nem osztja el megfelelően a szorítóerőt, ami miatt a kerék elmozdulhat, vagy túlzott igénybevétel keletkezhet a kerék rögzítési felületén.

Három fő üléstípus dominálja a gépjárműpiacon:

Kúpos/dúcolt (60 fokos): Ez a leggyakoribb kialakítás az utángyártott keréknél és sok hazai gyártmányú járműnél. Ez a típus ferde felülettel rendelkezik, amely központosítja a kengyelcsavart a meghúzás során, így biztosítva egy reteszelő hatást, amely növeli a rögzítés biztonságát. Amikor speciális kengyelcsavarokat vásárol utángyártott kerékcseréhez, általában a kúpos ülés lesz a legvalószínűbb igénye.

Gömb/sugárgörbű (gömb alakú): Főként európai járműveken található, beleértve a BMW-t, Mercedes-Benz-t, Audiót és Volkswagent. Ezek lekerekített ülőfelülettel rendelkeznek, amely egy megfelelő ívelt zsebbe illeszkedik a keréken. A golyós ülésű szegecscsavarok pontos sugáron való illeszkedést igényelnek – kúpos anyát használni golyós ülésű keréken pontszerű érintkezést eredményez a megfelelő felületi kapcsolat helyett.

Sík/Mag (Tárcsás típus): Gyakori bizonyos japán járműveken és speciális utángyártott keréken, amelyeket drag versenyekre vagy kiállítási célokra terveztek. Ezek sík ülőfelülettel rendelkeznek, beépített vagy különálló tárcsával, amely a terhelést szélesebb területen osztja el. Egyes mag-stílusú keréknél szükséges ez a konfiguráció, hogy megelőzze a vékonyabb rögzítőlapok sérülését.

Soha ne feltételezze, hogy az új kerekei ugyanazt az ülés típust használják, mint az eredeti gyári kerekei. Mindig ellenőrizze a kerékgyártó specifikációiban az ülés típusára vonatkozó követelményeket a szegecsek beszerzése előtt.

Menetemelkedés-azonosítás egyszerűen

A menetemelkedés határozza meg, hogy a kúpos anya valóban felcsavarható-e a jármű kerékcsapágyaira. A DrivenProducts.com szerint a rossz menetemelkedés azt okozza, hogy az anyák "szorítanak húzáskor, és nem kapcsolódnak teljesen be" – ami tökéletes feltétel a menetek sérüléséhez és a potenciális kerék elvesztéséhez.

A menetjellemzők két mérést kombinálnak: a menetátmérőt és az emelkedést. Ezeket általában M12x1,5 (metrikus) vagy 1/2"-20 (amerikai szabvány) formátumban adják meg. Az első szám a menetátmérőt jelzi; a második pedig vagy a menetek közötti távolságot adja meg (metrikus, milliméterben), vagy a hüvelykenkénti menetszámot (amerikai szabvány).

A gyártási régiótól függően különböző menetemelkedések fordulnak elő gyakran:

- M12 x 1,5: Honda, Acura, Toyota, Lexus, Mazda, Mitsubishi és számos más japán és hazai gyártó járművei

- M12 x 1,25: Infiniti, Nissan, Subaru és egyes további gyártók

- M14 x 1,5: Sok modern teherautó, terepjáró és európai jármű, amely nagyobb rögzítőelemeket igényel

- M14 x 2,0: Súlyos igénybevételű alkalmazások kiválasztása

- 1/2"-20:Klasszikus amerikai járművek és egyes modern hazai alkalmazások

- 9/16"-18:Nagyobb méretű hazai járművek és teherautók

Hogyan határozza meg a helyes specifikációkat? Kezdje a jármű saját kézikönyvével, amely általában felsorolja a gyári anyacsavar-adatokat. Másik lehetőségként meglévő szerelőelemeket mérhet le menetemelkedés-mérővel, amelyet bármely autóalkatrész-kereskedésben beszerezhet. A DrivenProducts megjegyzi hogy meglévő anyacsavart is vihet helyi barkácsboltba, és rácsavarhatja az ott elérhető csavarokra a méret megerősítése céljából.

Európai járművek esetén vegye figyelembe, hogy számos gyártó – köztük az Audi, BMW és Mercedes – a kerékcsavarokat használja az ázsiai és hazai járműveken gyakori szegecset és anyacsavart kombináló rendszer helyett. Ez a különbség fontos vásárláskor, mivel a cserélhető anyacsavarok nem működnek csavaros rendszereken.

Amikor meglévő anyákat mér, ellenőrizze az ülés típusát és a menetjellemzőket a cserealkatrészek megrendelése előtt. Pontos kaliperrel ellenőrizheti a menetátmérőt, míg a menetlépcső-mérő segít a menettávolság megerősítésében. Ha utángyártott felnire vált át, ellenőrizze, hogy más ülés típus szükséges-e, mint amit a gyári beállítás használ – ez gyakran fordul elő, amikor OEM-ről utángyártott konfigurációra váltanak.

A helytelen méretek következményei messze túlmutatnak az egyszerű szerelési nehézségeken. A kereszthúzott anyák sérülést okozhatnak a kerékcsapokon, amelyek drága cserét igényelnek. A rosszul illeszkedő rögzítőelemek egyenetlen szorítást hoznak létre, ami repedést okozhat a kerék rögzítési felületén, vagy fokozatos lazasághoz vezethet. Ezek a hibák hirtelen és figyelmeztetés nélkül jelentkezhetnek, ezért elengedhetetlen a specifikációk ellenőrzése az első szerelés előtt. Miután tisztában vagyunk az összeférhetőségi követelményekkel, vizsgáljuk meg, mikor szükséges valóban egyedi, kovácsolt hardverre frissíteni, és mikor elegendő a gyári felszerelés.

Mikor válnak szükségessé az egyedi kovácsolt anyák

Íme egy kérdés, amivel sok autórajongó küzd: valóban szükség van egyedi kovácsolt anyákra, vagy a gyári alkatrészek is tökéletesen megfelelnek? A becsületes válasz teljesen attól függ, mire használja járművét. Bár a gyártók az OEM anyákat normál üzemeltetési körülményekhez tervezik, számos helyzet létezik, amely túlmutat a „normális” határokon – és itt válik értékessé a kovácsolt alkatrészek valódi előnyeinek megértése.

Szűrjük ki a marketinghadjáratok lármáját, és vizsgáljuk meg, mikor praktikus döntés a frissítés, illetve mikor csupán esztétikai választásról van szó. Ez az útmutatás olyan hiányosságot pótol, amit a legtöbb versenytárs figyelmen kívül hagy, így önnek kell kitalálnia, hogy a magasabb árcédula valódi értéket nyújt-e konkrét helyzetében.

Mikor maradnak el az OEM anyák a teljesítményben

A gyári kerekkulcsok megfelelően működnek az általuk várható körülmények között: napi ingázás, alkalmi országúti vezetés és tipikus időjárási viszonyok. Ezeket azonban a költségek, megfelelő teljesítmény és tömeges gyártás hatékony egyensúlyára tervezték – nem arra, hogy kiemelkedően működjenek igénybevett alkalmazásokban. Több helyzet is felfedi korlátaikat:

Utángyártott keréktárcsák felszerelése: Amikor utángyártott keréktárcsákra cseréli a gyáriakat, a gyári kerekkulcsok gyakran nem működnek megfelelően. A különböző üléstípusok, eltérő mélységigények és esztétikai szempontok általában új szerelvényeket igényelnek. Ha például Moto Metal vagy más utángyártott keréktárcsákat használ, akkor célra szabott, kovácsolt szerelvények biztosítják a megfelelő illeszkedést és megjelenést. Ezen felül a kerék eltolásának (wheel offset) meghatározása csupán egyike a kompatibilitási tényezőknek – a kerekkulcsoknak is tökéletesen illeszkedniük kell az új keréktárcsák specifikációihoz.

Aggresszív vezetési körülmények: Az eredeti gyártó alkatrészei nem olyan terhelésre lettek tervezve, amelyet az intenzív vezetés okoz. A hagyományos öntött vagy megmunkált anyacsavarok fáradásállósága elégtelennek bizonyulhat, ha állandóan a teljesítmény határán mozog, különösen erős fékezéskor, amikor jelentős hőátadás történik a futómű csapágyházán keresztül.

Nehéz vontatási alkalmazások: Vontatók vontatása vagy nehéz rakományok szállítása megsokszorozza az erőket, amelyek a kerékalkatrészekre hatnak. A többletsúly növeli a terhelést gyorsításkor, fékezéskor és kanyarodáskor, miközben több hőt is termel a keményebben dolgozó fékrendszer. A szabvány anyacsavarok normál terhelés mellett megfelelő rögzítőerőt biztosíthatnak, de nehezen birkóznak meg a folyamatos vontatás magasabb igényeivel.

Környezeti hatások: Ha part menti területeken vagy súlyos téli útsó-használatú vidékeken él, az eredeti alkatrészek – különösen a bevonat nélküli acél – idővel korródálnak. Ez a korrózió gyengíti a rögzítőelemeket, eltávolításukat megnehezíti, és befagyott meneteket okozhat, amelyek károsíthatják a kerékcsonkokat. A kovácsolt titán vagy rozsdamentes acél típusok sokkal ellenállóbbak ezekkel szemben.

Teljesítményalkalmazások, amelyek kovácsolt alkatrészeket igényelnek

Amikor azt mérlegeli, érdemes-e frissíteni, fontolja meg, mekkora hőterhelés éri a járművezetés során a kerékrögzítő alkatrészeket. A titán csavarok kutatása szerint a titán ötvözet 300 °C-ig terjedő hőmérsékleten is megőrzi erősségének 90%-át, míg az acélanyák speciális edzést követően is csak körülbelül 250 °C-ig tartanak ki. Az alumínium, annak ellenére, hogy könnyűsége előnyös, a leginkább szenved – ereje csökken, amikor a fék hője átterjed a futóműről agresszív vezetés közben.

Ez a hőmérsékleti viselkedés jelentősen számít a pályafutamok kedvelői számára. Ismételt, intenzív fékezések során a féktárcsák hőmérséklete meghaladhatja az 500 °C-ot, és ez a hő átvezetődik a futókeréken keresztül a kerék rögzítőelemeibe. A másodgyártók által készített, titánból vagy minőségi króm-molibdén acélból készült kerékkengyelek ellenállnak ezeknek a hőingadozásoknak anélkül, hogy méretváltozáson vagy szilárdságcsökkenésen mennének keresztül, mint amit az alumínium tapasztal. Az UTQG minősítések megértése segít kiválasztani a teljesítménycélokhoz illő gumiabroncsokat – ugyanez a figyelmes illesztés vonatkozik a kerékfelszerelésre is, amely ne legyen járműve gyenge láncszeme.

Az alábbi alkalmazási esetek profitálnak leginkább az egyedi, kovácsolt felszerelésből:

- Pályafutam-résztvevők: Válasszon titánt vagy króm-molibdén acélt ismétlődő hőingadozásokhoz és erős rögzítési igényekhez. A legjobb biztonsági kerékkengyelek pályahasználatra olyan biztonsági funkciókat kombinálnak, amelyek hőstabilitást is biztosítanak.

- Autókrosz és időre futó versenyzők: A titánium az alacsony nem felfüggesztett tömeg és a nagy terhelésű kanyarodási erők hatására is fenntartott szilárdság előnyeit kínálja.

- Kifejezetten vontatásra használt járművek: A króm-molibdén acél maximális szilárdságot nyújt fenntartható, jelentős terhelés mellett mérsékelt költséggel.

- Terepjáró-rajongók: A kovácsolt acél jobban ellenáll az ütődésnek és a törmeléknek, mint más anyagok; a korrózióálló felületek hosszabb élettartamot biztosítanak sárban és vízben.

- Kiállítási járművek és esztétikai építési projektek: Egyedi felületű kovácsolt alumínium vagy titánium megjelenésbeli fejlesztést nyújt a szerkezeti integritás csökkentése nélkül.

- Napi használatú járművek kemény klímájú területeken: Kovácsolt rozsdamentes acél vagy titánium ellenáll az útsó okozta korróziónak, miközben megbízható teljesítményt nyújt.

Az átlagos napi használatra, mérsékelt futásteljesítménnyel és agresszív vezetési szokások nélkül a gyári alkatrészek gyakran teljesen megfelelőek maradnak. Az egyedi kovácsolt kerekkengyelvek előnyei akkor válnak leginkább vonzóvá, amikor a használat túllépi a normális határokat – legyen szó teljesítményorientált vezetésről, nagy terhelésről, környezeti behatásokról vagy utángyártott keréktípusok felszereléséről, melyek eltérő specifikációkat igényelnek.

Annak megértése, hogy mikor jelent valódi értéknövekedést egy frissítés, és mikor csak csekély javulást, segít hatékonyan felhasználni a módosítási költségvetést. Miután tisztázta saját használati esetét, a megfelelő beszerelés lesz a következő döntő fontosságú tényező ahhoz, hogy kiaknázhassa a minőségi kerékalkatrészek teljes potenciálját.

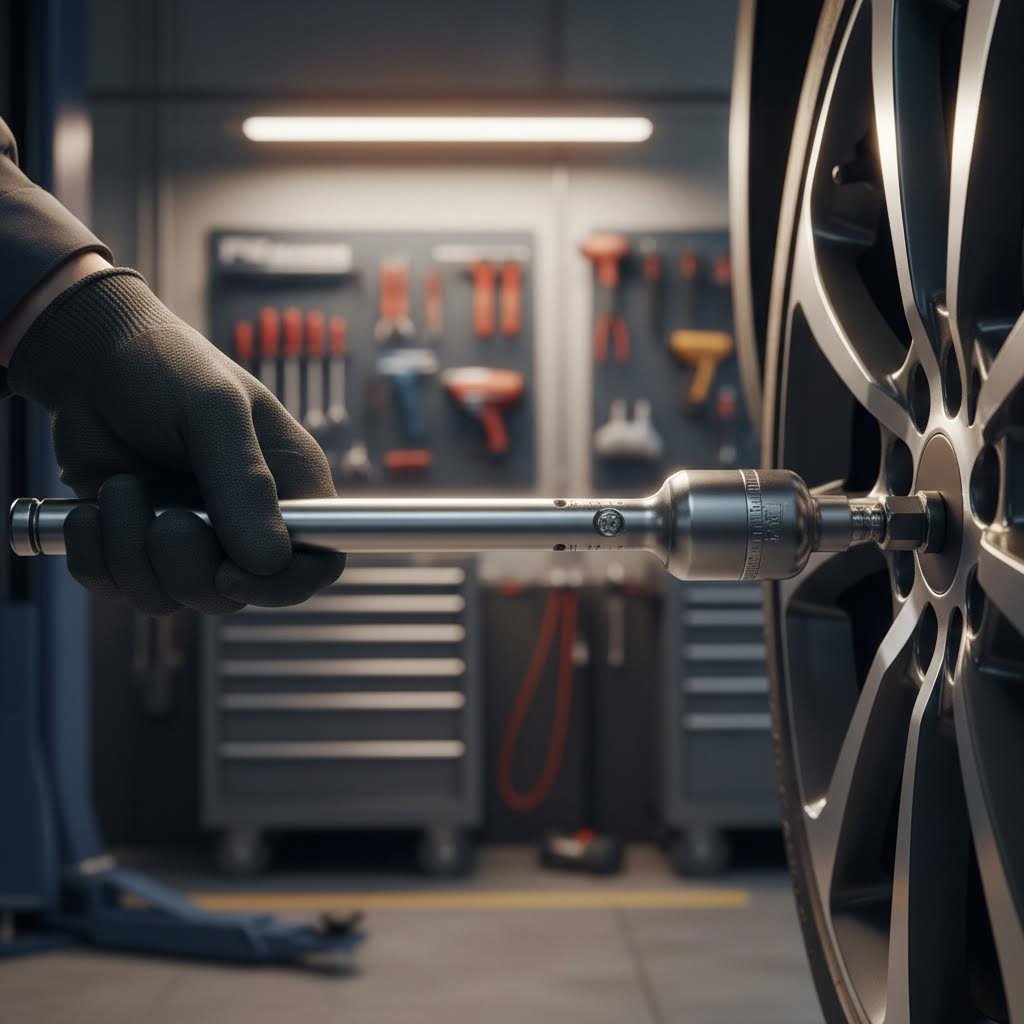

Megfelelő telepítés és nyomatékszabványok

Minőségi kovácsolt anyákat vásárolt, és ellenőrizte a kompatibilitást – most azonban a felszerelési folyamat dönti el, hogy valóban ki tudja-e használni ezeknek a különleges kovácsolt anyáknak az előnyeit. Meglepetésre sokan éppen itt aláássák saját fejlesztéseik hatékonyságát. A helytelen felszerelés ugyanis a prémium minőségű alkatrészeket is biztonsági kockázattá változtathatja, függetlenül az anyag minőségétől vagy a gyártási pontosságtól.

A Brake & Front End magazin , „Sokan úgy gondolják, hogy addig kell szorítani az anyákat, amíg már nem tudják elfordítani. Ez azonban messze áll az igazságtól. Nyomatékot mérünk, de a cél a megfelelő szorítóerő elérése." Ez a különbség hatalmas jelentőségű – a túlzott szorítás tönkreteheti a meneteket, és valójában csökkentheti a szorítóerő hatékonyságát, míg a kevésbé szoros rögzítés nyilvánvaló lazasági kockázatot jelent.

Nyomatékspecifikációk alkalmazás szerint

Miért nem minden anya esetében ugyanaz a nyomatékspecifikáció? Több tényező is befolyásolja a pontos értéket az Ön adott beállítása esetében:

Hármas méret: A nagyobb átmérőjű menetek (M14 az M12-vel szemben) nagyobb nyomatékértékeket igényelnek, mivel több anyagot kapcsolnak össze, és nagyobb rögzítőerőt hoznak létre körönként. Ezt az elvet szemlélteti a gyertya-csatlakozó méretének összehasonlítása – a kisebb rögzítőelemek kevesebb nyomatékot igényelnek a megfelelő megnyúlás eléréséhez.

Anyagjellemzők: A különböző anyagok eltérően reagálnak a rájuk kifejtett nyomatékra. Az alumínium kerekkulcsok általában alacsonyabb nyomatékspecifikációkat igényelnek, mint az acél megfelelőik, mivel az alumínium alacsonyabb rugalmassági modulusa miatt könnyebben nyúlik meg. Az alumínium túlburkolása állandó deformációt vagy menetes sérülést okozhat.

Járműalkalmazás: A gyártók a nyomatékértékeket a kerék súlya, a várható terhelések és a futómű tervezése alapján adják meg. Egy kompakt szedán esetében például 80 ft-lbs (kb. 108 newtonméter) lehet előírva, míg egy nehéz teherautó esetében 140 ft-lbs vagy több szükséges. Mindig ellenőrizze járműve konkrét követelményeit.

Az alábbi általános irányelvek érvényesek, ha a gyártói specifikációk nem állnak rendelkezésre, a következő szerint OnAllCylinders :

| Hármas méret | Nyomatéktartomány (ft-lbs) | Nyomatéktartomány (Nm) |

|---|---|---|

| M12 x 1,25 | 70-80 | 95-108 |

| M12 x 1.5 | 70-80 | 95-108 |

| M14 x 1.5 | 85-100 | 115-135 |

| 1/2"-20 | 75-85 | 102-115 |

| 9/16"-18 | 135-145 | 183-197 |

Mindig elsőbbséget kell adni a gyártó előírásainak az általános irányelvekkel szemben. A jármű tulajdonosi kézikönyve vagy a kerékgyártó dokumentációja tartalmazza a végleges nyomatéki értékeket az Ön járművéhez.

Telepítési ajánlások hosszú élettartamhoz

A megfelelő telepítés többet jelent, mint csupán a helyes nyomaték beállítása. A Gumiabroncsipari Társaság kidolgozta az R.I.S.T. eljárást – Szennyeződés eltávolítása, Felületek ellenőrzése, Csavarok meghúzása, Nyomaték beállítása – kifejezetten annak érdekében, hogy a teljes telepítési folyamatot lefedje, és megelőzze a meghibásodásokat.

Kövesse ezt a lépésről lépésre történő eljárást optimális eredményért:

- Alaposan ellenőrizze a kerékcsonkokat. Tisztítsa meg a rozsdás vagy koszos meneteket drótkefével vagy menetvágóval. Ha a csonkok nyújtottaknak, sérülteknek vagy korábban túlhúzottnak tűnnek, cserélje ki őket a folytatás előtt. A Family Handyman megjegyzi hogy a törött csonkok kalapálással történő eltávolítása károsíthatja a keréktengely csapágyait – használjon ehelyett megfelelő eltávolító eszközöket.

- Tisztítsa meg az összes illesztési felületet. Távolítsa el a látható rozsdát, zsírt és korróziót a futóműtorok felületéről és a kerék rögzítési felületéről egyaránt. A szennyeződések ezen felületek között idővel összenyomódnak, csökkentve a szorítóerőt, és rezgéseket okozhatnak.

- Ellenőrizze az ülés típusának kompatibilitását. Győződjön meg arról, hogy a kuplunganyák illeszkednek a kerék ülésének követelményeihez—kúpos, gömbös vagy sík. Illeszkedés hiányában veszélyes pontszerű érintkezés alakul ki a megfelelő felületi kapcsolat helyett.

- Alkalmazzon lazítószert mérsékelten. A központi futóműtengelyre felvitt vékony réteg megakadályozza, hogy a kerék későbbi leszereléskor beszoruljon. Soha ne alkalmazzon lazítószert a kuplunganyák menetén, hacsak kifejezetten nem ajánlott – ez megváltoztathatja a nyomaték és a szorítóerő viszonyát.

- Először kézzel csavarja fel az összes kuplunganyát. Ez biztosítja a megfelelő menetes kapcsolatot, és megakadályozza a rossz becsavarást. Ha egy kuplunganya nem forog szabadon kézzel, azonnal álljon le, és vizsgálja meg a problémát, mielőtt bármilyen eszközt használna.

- Húzza meg csillagmintában. Húzza meg az összes kuplungot kb. a végső nyomatékérték felére, csillag- vagy keresztes sorrendben. Ez a módszer a kerék szándékolt középpontos rögzítését biztosítja a futóműtengelyen.

- Végső nyomaték kalibrált nyomatékkulccsal. A szorítást ugyanazzal a csillagmintával fejezze be a gyártó előírásai szerint. Minőségi nyomatékkulcsot – ne ütőkulcsot – használjon e kritikus lépéshez.

- Ellenőrizze a kerék forgását. Gondosan ellenőrizze, hogy a kerék szabadon forog-e fék- vagy felfüggesztési alkatrészek érintése nélkül, mielőtt leengedné a járművet.

Miért kerüljük az ütőkulcsokat a végső szorításnál? A sűrített levegős ütőkulcsok nyomatékot rövid, gyors sorozatokban juttatnak el, amelyek túlléphetik a célnyomatékot, mielőtt reagálni tudna. A légszivattyú nyomásingadozásai, elhasználódott fogazatok és a ravaszérzékenység egyaránt inkonzisztenciát okoznak. Az OnAllCylinders kifejezetten kijelenti : „Ne használjon ütőkulcsot a kerekkötő anyák meghúzásához!” A 60%-os végleges értékre méretezett nyomatéktörzsek használata segíthet a kezdeti előszorításnál, de a műveletet mindig kalibrált kattintós vagy digitális nyomatékkulccsal kell befejezni.

Újrahúzásra vonatkozó követelmények: Az első telepítés után a csavarmeneteket az első 80–160 km megtétele után újra meg kell húzni. Ez figyelembe veszi az illesztett felületek kezdeti beállását, az új alkatrészek bedolgozódását, valamint a menetkapcsolatban keletkező esetleges kisebb elmozdulásokat az első vezetés során. Ez a lépés különösen fontos új kerekek, új szegecsek vagy a legjobb minőségű zárható csavarmenetek esetén, amelyek másképp ülhetnek be, mint a szabványos szerelvények.

Figyelmeztető jelek és meghibásodási módok

Még a minőségi, kovácsolt anyagból készült csavarmenetek is végül lecserélést igényelnek. A figyelmeztető jelek felismerése megakadályozhatja a meghibásodásokat, mielőtt azok veszélyessé válnának – hasonlóan ahhoz, ahogy a kipufogóból érkező fehér füst potenciális motorproblémára utal, bizonyos jelzések figyelmet követelnek a kerékfelszereléssel kapcsolatban:

- Menetkárosodás: Ha a csavarmenetek szabadon forognak húzás nélkül, a menetek sérültek. Az érintett csavarmenjet és kerékcsavart azonnal ki kell cserélni.

- Ülőfelület-károsodás: Látható deformáció, rángás vagy kopás az ülőfelületen hiányos érintkezést jelez. A sérült ülőfelületek inkonzisztens rögzítést eredményeznek.

- Korróziójelzők: A felületi rozsda kozmetikai hiba, de a menytek völgyeibe hatoló lyukas korrózió gyengíti az éket. A súlyosan korrodált szerelvények eltávolítása nehézzé válik, és terhelés alatt meghibásodhatnak.

- Nehéz eltávolítás: A csavaranyák, amelyek eltávolításához túlzott erő szükséges, nyúlt menettel rendelkezhetnek, galvánkorrózió miatt megfeszülhettek, vagy hőkárosodást szenvedhettek.

- Látható repedések: Bármilyen repedés – még a hajszálrepedések is – azonnali cserét jelent. Az űrt sajtoltszerelvények jobban ellenállnak a repedésnek, mint más változatok, de a fáradás végül minden anyagot érint.

Szerelvények cseréjekor érdemes az érintett kerék összes csavaranyáját lecserélni, ne keverjünk régi és új alkatrészeket. A Family Handyman autós szakértői szerint, ha egy szeg kiszakadt, vagy több szeg sérült, „a többi is valószínűleg sérült, és hamarosan meghibásodik.” Ugyanez az elv érvényes a csavaranyákra is, amelyek azonos igénybevételnek vannak kitéve.

A megfelelő beszerelés a minőségi, kovácsolt alkatrészekbe fektetett befektetést megbízható, hosszú távú teljesítménnyé alakítja. Ha a csavarmeneteket helyesen szerelték fel és meghúzták őket, a karbantartás határozza meg, meddig tart ez a teljesítmény.

Fenntartás és hosszú élettartam

Az egyedi, kovácsolt csavarmeneteket megfelelően felhúzták és meghúzták – de a munka még nem ért véget. Mint minden precíziós gépjárműalkatrész esetében, a kerékfelszerelési alkatrészeknek is folyamatos figyelmet kell szentelni, hogy megfeleljenek az árukhoz képest magasabb ár jogosságának. A jó hír? A kovácsolt alkatrészek lényegesen kevesebb karbantartást igényelnek, mint az alacsonyabb minőségű alternatívák, miközben megfelelő gondozás mellett sokkal hosszabb ideig tartanak.

Gondoljon erre így: drága felniknél sem hagyná figyelmen kívül a szegélysérülést, ugyanígy kell figyelemmel lenni azokra az alkatrészekre is, amelyek rögzítik őket. Környezeti tényezők állandóan hatnak a csavarmenetekre – útsó, páratartalom, féktisztaság és pályakémiai anyagok mind különböző módon befolyásolják a különböző anyagokat. Ezeknek az interakcióknak a megértése segít hatékonyan védeni a befektetését.

Karbantartási eljárások anyagtípusonként

Az egyes anyagok eltérően reagálnak a tisztítószerekre, a környezeti hatásokra és a karbantartási eljárásokra. Ami tökéletesen működik a króm-molibdén acélnál, az károsíthatja az alumínium felületet, míg a titán természetes ellenállása jelentősen leegyszerűsíti a karbantartást.

Króm-molibdén acél (4140): Ezek a megbízható alkatrészek a korrózióra való hajlamuk miatt a legaktívabb karbantartást igénylik. A Grassroots Motorsports szerint az acél csavarok tisztán tartása megelőzi a felragadást – a menetfelületek mikroszkopikus összehegesztését, amely nehézzé teszi a leszerelést, és végül sérüléshez vezethet. Minden néhány kerékleszerelés után fújja le a meneteket fékbetéttisztítóval, és drótkefével távolítsa el az esetleges lerakódásokat. Ellenőrizze a védőrétegeket repedések vagy kopás szempontjából, amelyek nyers fémet szabadítanak fel.

Titán (5-ös osztály): A karbantartás szempontjából a legegyszerűbb anyag, köszönhetően a természetes korrózióállóságának. A normál tisztítás enyhén szappanos vízzel eltávolítja a fémtüskét és az út koszát anélkül, hogy károsítaná a felületet. Kerülje a durva savas keréktisztítókat, amelyek elszíneződést okozhatnak a felületen. A titán tartóssága miatt több időt tölthet azzal, hogy élvezze kerekeit, mint a szerelvények karbantartásával.

7075-T6 Alumínium: Az anódolt felületek védik az alumínium csavarmeneteket, de óvatos kezelést igényelnek. Kizárólag pH-semleges tisztítószereket használjon – savas vagy lúgos termékek károsíthatják az anódolást, és felgyorsíthatják az alapul szolgáló alumínium korrózióját. Rendszeresen ellenőrizze az anódolt felületeket karcolásokra vagy kopásra, amelyek veszélyeztethetik a védelmet. A Gorilla wheel nuts márkájú termékek gyakran minőségi anódolással rendelkeznek, de még a prémium bevonatok is megfelelő gondoskodást igényelnek.

Rozsdamentes acél (316): Bár természeténél fogva korrózióálló, a rozsdamentes acél felületi elszíneződést szenvedhet féktisztától és útkeveréktől. Rendszeres tisztítással megőrizhető a megjelenése, és egyszerűvé válik a menet állapotának ellenőrzése. A króm-molibdénhez képest a rozsdamentes acélnak ritkán szükséges védőbevonat, így az hosszú távon kevesebb gondot okoz.

Az antiszegezésről folyó vita

Kevesen vitatkoznak annyira az autórajongók között, mint az antiszegező anyag használatáról a csavarmeneteken. Íme a finom árnyalatokkal teli valóság, amelyet a Grassroots Motorsports közvetlenül szembesít: az antiszegező alapvetően kenőanyag, a kenőanyagok pedig jelentősen megváltoztatják a nyomaték és rögzítőerő viszonyát – akár 30–40%-kal is.

Olyan versenyautóknál, amelyek nagy igénybevételnek vannak kitéve, a száraz és tiszta menetek biztosítják a követelményeknek megfelelő, állandó és kiszámítható sietsi erőt, amikor a meghatározott nyomatékkal vannak meghúzva. A szabványos nyomatékértékek száraz meneteket feltételeznek; kenőanyag hozzáadása esetén ezek az értékek már nem eredményezik a tervezett sietsi erőt. Vagy alulhúzná meg a csavarkötéseket a szabványos nyomatékkal, vagy túlterhelné a szerkezetet, ha növelné a nyomatékot a kompenzálás érdekében.

Ugyanakkor olyan járműveknél, amelyek kemény időjárási viszonyok között állnak kint, és ritkán cserélik le a kerekeiket, az illesztésmegakadás elleni szer használata megakadályozza a menetek beragadását, ami a jövőbeni karbantartást nehézzé vagy lehetetlenné teheti. A kulcsfontosságú különbség: teljesítményigényes alkalmazásoknál, ahol pontos sietsi erő szükséges, elsődleges a száraz menet, míg olyan járműveknél, ahol a korrózió okozta beragadás gyakorlati problémája súlyosabb, mint a pontos sietsi terhelés, az illesztésmegakadás elleni szer fontolható meg.

Illesszen illesztésmegakadás elleni szeret a futómű-tengely központosító felületeire a beragadt kerekek megelőzése érdekében – de ne vigye fel a menetfelületekre teljesítményigényes alkalmazásoknál, ahol a pontos nyomaték-sietsi erő kapcsolat számít.

Különböző anyagok környezeti hatásai

Ahol vezet és tárolja járművét, az drámaian befolyásolja a hardver élettartamát. A WheelsHome kutatása a kerékkulcsok élettartamáról , környezeti tényezők specifikus kihívásokat jelentenek minden egyes anyag számára:

- Útsó érintkezés: A kloridionok agresszíven támadják meg az acélt és az alumíniumot. Az rozsdamentes acél (304-es minőség) ellenáll ennek a károsodásnak, míg a molibdén hozzáadásával készült 316-os rozsdamentes acél még jobban teljesít. A titán gyakorlatilag immunis a só okozta korrózióval szemben.

- Páratartalom és nedvesség: Amikor lehetséges, zárt környezetben tárolja a járműveket – a 60% alatti páratartalom megelőzi az acélalkatrészek gyorsabb korrózióját. A Gorilla lug termékek és hasonló minőségű rögzítőelemek gyakran speciális bevonattal rendelkeznek, de a környezet szabályozása bármilyen anyag élettartamát meghosszabbítja.

- Hőciklus A hőmérséklet-ingadozások 25 °C-tól -5 °C-ig terjedő tartományban ismétlődő tágulást és összehúzódást okoznak, ami idővel kilazíthatja a meneteket. Ez minden anyagra hatással van, de különösen az alumínium esetében jelentkeznek aggályok, mivel az alumínium hőtágulási együtthatója magasabb, mint az acélé vagy a titáné.

- Nyomon követendő vegyi anyagok: A pályán használt fékfolyadék, gumiabroncs-előkészítő anyagok és tisztítószerek sérthetik bizonyos felületeket. A pályafutamok után alaposan öblítse le a szerelvényeket, hogy eltávolítsa a potenciálisan káros maradványokat.

Hosszú távú befektetés védelme

A várható élettartam anyagonként és körülményenként jelentősen eltér. A minőségi, kovácsolt króm-molibdén acél általában 5–10 év megbízható használatot nyújt megfelelő karbantartás mellett mérsékelt klímán – száraz környezetben lényegesen hosszabb ideig. A titán minimális gondozással akár a jármű teljes élettartama alatt is kiszolgálhat. Az alumínium gyakoribb ellenőrzést igényel, és agresszív használat mellett hamarabb mutatja a kopás jeleit.

Használja ezt a karbantartási ellenőrzőlistát a szerelvények élettartamának maximalizálásához:

- Ellenőrizze a meneteket és az ülőfelületeket minden egyes kerék leszerelésekor

- Tisztítsa meg a meneteket fékbetét-tisztítóval és drótkefével (acél) vagy enyhe szappannal (titán/alumínium) minden 2-3 kerékcsere után

- Negyedévente ellenőrizze a nyomatékspecifikációkat napi használatú járműveknél, illetve minden esemény előtt versenyjárműveknél

- Vizsgálja meg a védőbevonatokat repedések, karcolások vagy elhasználódás szempontjából, amelyek alapanyagot tesznek ki

- Cserélje le a látható korróziós bemaródást, menetsérülést vagy ülőfelület-deformációt mutató szerelvényeket

- Tartsa a tartalék anyákat szabályozott páratartalmú környezetben, szükség esetén szilíciumos zselés tasakokkal

- Az ellenőrzést érdemes szezonális gumiabroncs-cserékhez kötni, hogy állandó karbantartási szokások alakuljanak ki

A mérföldenkénti költség-haszon arány nyilvánvalóvá válik, ha figyelembe vesszük, hogy a minőségi kovácsolt szerelvények több olcsóbb alternatívacsere-soroztnál is tovább élnek. Egyetlen kovácsolt króm-molibdén acélból vagy titánból készült anyakészlet, amely 100 000 mérföld felett is kitart, kevesebbe kerül, mint a költségkímélő öntött alternatívák cseréje 20 000–30 000 mérföldenként – miközben jelentősen megbízhatóbb biztonságot nyújt hosszabb élettartama során.

Miután tisztában vagyunk a karbantartási igényekkel, az utolsó szempont a minőségi alkatrészek beszerzése olyan beszállítóktól, amelyek gyártási szabványai megfelelnek teljesítményelvárásainknak.

Minőségi kovácsolt anyacsavarok beszerzése megbízható beszállítóktól

Tudja az előnyöket, ismeri az alkalmazásához leginkább illő anyagot, és tisztában van a felszerelési eljárásokkal – most következik a gyakorlati kérdés: hol lehet ténylegesen minőségi kovácsolt anyacsavarokat vásárolni? A piac a költségvetésbarát lehetőségektől az autóalkatrész-áruházakban kezdve a prémium szaküzletekig terjed, és a valódi minőség megkülönböztetése a marketingeszközöktől megköveteli, hogy tudjuk, mit kell keresnünk a termékajánlatok mögött.

Amikor olyan lehetőségeket böngészik, mint a napa csavarmenetek a helyi boltban, a rough country csavarmenetek terepjáró építkezésekhez, vagy a mishimoto zárható csavarmenetek extra biztonságért, hogyan győződhet meg arról, hogy a "kovácsolt" valóban precíziós gyártást jelent, és nem csupán egy címke? A válasz a beszállítói tanúsítások, gyártási szabványok és minőségellenőrzési folyamatok megértésében rejlik, amelyek elkülönítik a prémium hardvert a felújított árucikkektől.

Beszállítói minőségi szabványok értékelése

Nem minden csavarmenet-beszállító egyenlő – és az eltérések sokkal fontosabbak, mint amit az árcédulák sugallanak. A iparági tanúsítási kutatások szerint a megbízható kovácsolt alkatrészeket gyártó vállalatok konkrét, ellenőrizhető minőségi tanúsítványokon keresztül igazolják elkötelezettségüket, nem pedig homályos minőségi állításokon.

Amikor potenciális csavarmenet-beszállítókat értékel, vizsgálja meg ezeket a kritikus tényezőket:

Gyártási folyamat átláthatósága: A minőségi beszállítók nyíltan tárgyalják kovácsolási módszereiket – meleg kovácsolás és hideg kovácsolás, sablonspecifikációk, valamint hőkezelési eljárások. A „precíziósan gyártott”-hoz hasonló homályos leírások gyakran viszonteladókra utalnak, nem tényleges gyártókra. Szerint precíziós kovácsolási szakértők , a meleg kovácsolás CNC-megmunkálással kombinálva garantálja az pontos profilokat és sima felületeket, amelyek megfelelnek a nemzetközi szabványoknak.

Anyagok tanúsítványozása: A megbízható beszállítók anyagminősítéseket adnak meg, amelyek pontos ötvözetjellemzőket tartalmaznak – 4140-es chromoly, 7075-T6 alumínium, 5. osztályú titán. Kérjen gyári tanúsítványokat vagy anyagvizsgálati jegyzőkönyveket. Ha egy beszállító nem tudja dokumentálni, hogy termékei valójában miből készültek, az komoly vörös zászló.

Minőségellenőrzési Dokumentáció: Olyan beszállítókat keressen, akik képesek elmagyarázni ellenőrzési folyamataikat. Méretek ellenőrzését végzik a késztermékeken? Milyen tűréshatárok érvényesek náluk? A minőségi gyártók statisztikai folyamatirányítási adatokat vezetnek, és képesek bemutatni az állandóan konzisztens kimenetet.

Nyomonkövethetőségi rendszerek: A prémium autóalkatrészek nyomonkövethetőséget igényelnek – azaz bármely konkrét alkatrész nyomon követhető legyen nyersanyag-tételéig, gyártási dátumáig és minőségellenőrzési feljegyzéseig. Ez fontos, ha esetleg minőségi probléma esetén az érintett alkatrészeket kell azonosítania.

Kulcsfontosságú minőségi mutatók, amelyeket érdemes ellenőrizni egy űrtáras anyacsavar-beszállító értékelésekor: dokumentált anyagminősítések konkrét ötvözetfokozatokkal, átlátható gyártási folyamatleírások, minőségellenőrzési jegyzőkönyvek, valamint nyomkövetési rendszerek, amelyek a késztermékeket a nyersanyag-forrásokhoz kötik.

Fontos tanúsítványok űrtáras alkatrészekhez

Az iparági tanúsítványok független harmadik fél általi igazolást nyújtanak arra vonatkozóan, hogy a beszállító valóban fenntartja az általa megjelölt minőségirányítási rendszereket. Az autóipari forgácsolt alkatrészek esetében egyes tanúsítványok lényegesen nagyobb súllyal bírnak másoknál.

IATF 16949 tanúsítvány: Ez az arany standardja az autóipari alkatrészek gyártásának. A DEKRA tanúsítási áttekintése szerint az IATF 16949 szabvány magában foglalja az „autóipari iparág közös, vevőspecifikus követelményeit, mint például a nyomozhatóságot az aktuális szabályozási változások támogatására, biztonsági alkatrészekre és folyamatokra vonatkozó előírásokat, valamint a garanciakezelési folyamatokat." A tanúsítvánnyal rendelkező beszállítók évente szigorú felügyeleti ellenőrzéseken vesznek részt státuszuk fenntartása érdekében.

Olyan vállalatok mint Shaoyi (Ningbo) Metal Technology szemléltetik azokat a gyártási szabványokat, amelyeket az IATF 16949 tanúsítvány megkövetel. Pontos meleg alakító eljárásaik kritikus járműalkatrészeket állítanak elő, mint például felfüggesztési karok és hajtótengelyek – olyan alkatrészeket, amelyeknél a meghibásodás nem lehetőség. Ugyanezek a szigorú minőségellenőrzési elvek, amelyek ezekre biztonságtechnikailag fontos alkatrészekre vonatkoznak, érvényesek a kerékkiegészítők gyártására is, így biztosítva az anyagjellemzők és méretpontosság állandóságát.

ISO 9001 tanúsítvány: Bár kevésbé szigorú, mint az IATF 16949, az ISO 9001 azt igazolja, hogy egy vállalat dokumentált minőségirányítási rendszert alkalmaz. A kovácsipari kutatások szerint: „az ISO 9001 biztosítja, hogy a termelés minden szakasza – a tervezéstől a vizsgálatig – magas színvonalúnak feleljen meg, csökkentve a hibákat és megbízható termékek létrehozását teszi lehetővé.”

Anyag- és folyamatspecifikus tanúsítványok: A menedzsment rendszer tanúsításain túl keressen olyan bizonyítékokat, hogy a beszállítók tanúsított anyagokat használnak, és folyamatosan kalibrálják a berendezéseiket. A megbízható gorilla auto lug nuts és method wheels lug nuts beszállítók dokumentálni tudják az anyagforrásaikat és tesztelési eljárásaikat.

Az autóipari kovácsolt alkatrészek beszállítóinak tanúsítási hierarchiája általában a következő mintát követi:

| Tanúsítvány szintje | Mit igazol | Ellenőrzés gyakorisága |

|---|---|---|

| A szövetek | Autóipar-specifikus minőségirányítás, OEM-szállító képesség | Éves ellenőrzés, teljes újratanúsítás 3 évente |

| ISO 9001 | Általános minőségirányítási rendszer bevezetése | Éves ellenőrző vizsgálatok |

| Anyagok tanúsítványai | Hitelesített ötvözet specifikációk és anyagtulajdonságok | Tétel/szállítmány szerint |

| Tesztelési tanúsítványok | Kalibrált ellenőrző berendezések, dokumentált tesztelési eljárások | Folyamatban lévő kalibrációs ütemtervek |

Amikor bármely beszállítótól vásárol, kérjen dokumentációt, ne fogadja elfogadásra a marketing állításokat. A megbízható gyártók szívesen biztosítanak tanúsítványok másolatait, anyagvizsgálati jelentéseket és minőségellenőrzési dokumentumokat. Azok a beszállítók, akik elhárítják ezeket a kéréseket, vagy csak homályos biztosítékokat adnak, valószínűleg nem tartják be az általuk hirdetett szabványokat.

Azok számára, akik versenyautókat építenek vagy teljesítményfokozott járműveket alakítanak át, a beszállítói adatok alapos ellenőrzése megtérül a megbízhatóságban. Ugyanezek a precíziós gyártási elvek, amelyeket a Shaoyi felfüggesztési alkatrészekhez és meghajtó tengelyekhez alkalmaz – szabályozott kovácsolási hőmérsékletek, pontos sablon tűrések és átfogó minőségellenőrzés – választják el a prémium minőségű kerékkiegészítőket a közönséges alternatíváktól, amelyek csupán hasonlóan néznek ki.

Mivel meghatározta a beszállítók értékelésének kritériumait, most már olyan informált vásárlási döntéseket hozhat, amelyek valódi előnyökhöz juttatják a jelen útmutatóban bemutatott egyedi, kovácsolt gyűrűs anyákat.

A Jogi Döntés a Járművéhez

Áttekintette a kovácsolás mögöttes fémkémiai tudományát, összehasonlította az anyagválasztási lehetőségeket, ellenőrizte a kompatibilitási követelményeket, és elsajátította a megfelelő szerelési technikákat. Most ideje mindezt összeszedni, és konkrét, az Ön helyzetéhez igazított iránymutatássá formálni. Akár napi használatra, akár körönkénti idők eléréséért, terepen járásért vagy látványos kiállítási jármű építéséért teszi, a megfelelő egyedi kerékcsavarok mérhető előnyökkel járnak, ha tényleges igényeihez illeszkednek.

Az általunk ismertetett egyedi, kovácsolt gyűrűs anyák előnyei nem elvont koncepciók – ezek közvetlenül lefordíthatók olyan kerekekre, amelyek biztonságosan rögzítve maradnak minden általuk tapasztalt körülmény mellett. Szedjük össze a legfontosabb tanulságokat egy gyakorlatias döntési keretrendszerbe.

Főbb tanulságok a döntéshez

Ezen útmutató során négy fő előny mindig megkülönbözteti az űrtött szegecscsavarokat az öntött vagy megmunkált alternatíváktól:

- Szuperiort erősség az egységes szemcseszerkezetből: Az űrtés megszünteti a belső üregeket és gyenge pontokat, körülbelül 26%-kal magasabb húzószilárdságot és 37%-kal magasabb fáradási ellenállást biztosítva az öntött alkatrészekhez képest.

- Állandó sietszilárdság-megtarthatóság: Sűrű, üregmentes szerkezet megőrzi a méretstabilitást hőingadozás és rezgés hatására egyaránt, így autója kerékcsavarjai hosszú időn át megfelelően behúzott állapotban maradnak.

- Különböző anyagválasztások konkrét igényekhez igazítva: A pályázók számára könnyűsúlyú titániumtól kezdve a kemény klímájú területeken használható korrózióálló rozsdamentes acélig, a megfelelő anyagválasztás figyelembe veszi az Ön adott vezetési környezetét.

- Hosszú távú értékajánlat: A minőségi űrtött rögzítőelemek több olcsóbb csavarsorozatnál is tovább élnek, csökkentve a futott kilométerenkénti költséget, miközben kiváló biztonságot nyújtanak a hosszú élettartam során.

Ezek az előnyök idővel felhalmozódnak. Egyetlen befektetés a megfelelően illesztett, kovácsolt gyűrűs anyákba megszünteti a költségkímélő alternatívákkal járó ismétlődő cserék sorozatát, az egyenetlen teljesítményt és a potenciális biztonsági aggályokat.

Előnyök igazítása az Ön konkrét igényeihez

Az ideális gyűrűs anya-konfiguráció teljes mértékben attól függ, hogy milyen módon használja járművét. Az alábbiakban alkalmazástípus szerint összefoglalt gyorsreferencia-táblázatot talál:

- Napi használatra: A kovácsolt króm-molibdén acél a szilárdság, tartósság és érték legjobb egyensúlyát kínálja. Ha útsóval vagy tengerparti körülményekkel dolgozik, elsősorban korrózióálló bevonatokat válasszon. A szabványos nyomatékspecifikációk és negyedévente végzett ellenőrzések minimális erőfeszítéssel biztosítják a megbízhatóságot.

- Pályahasználat: A titán vagy hőkezelt króm-molibdén acél ellenáll a heves fékezésből eredő ismétlődő hőingadozásnak. A titán által biztosított tömegcsökkentés—50%-kal könnyebb az acélnál—csökkenti a nem felfüggesztett tömeget, így mérhető teljesítménynövekedést eredményez. A legjobb sportautók tulajdonosai gyakran éppen a szilárdság és a tömegcsökkentés ezen kombinációja miatt választják a titánt.

- Terepjáró alkalmazások: A kopásálló védőréteggel ellátott kovácsolt acél ellenáll az ütődésnek, törmeléknek való kitettségnek és a terepjárásra jellemző rezgéseknek. Nehezebb terep után rendszeres ellenőrzéskor különös figyelmet kell fordítani a menetkapcsolatra és az ülés integritására.

- Kiadási járművek: Titán vagy minőségi anodizált alumínium nyújtja az esztétikai fejlesztést, amelyet keres, miközben megőrzi a szerkezeti integritást. Olyan járműveknél, amelyek korlátozott mértékben használnak, a korrózióállóság kevésbé fontos, mint a megjelenés és a igazolt minőség.

Függetlenül a felhasználástól, soha ne engedjen a kompatibilitáson. A legerősebb gyártott anyacsavar veszélyessé válik, ha nem illeszkedik az autója kerékülési típusához vagy menetemelkedéséhez. A gumiabroncs-összeállítás részeinek megértése – a futófelülettől kezdve a szerelési felületen át az anyaülésig – biztosítja, hogy minden alkatrész pontosan úgy működjön együtt, ahogyan tervezték.

Ahogy halad előre a vásárlási döntéssel, elsőbbséget kell adnia ezeknek a tényezőknek: először ellenőrizze az autója és kerekének pontos kompatibilitását; másodszor, válasszon olyan anyagot, amely megfelel a vezetési igényeinek és környezeti viszonyainak; harmadszor, olyan beszállítótól szerezze be, akinek minőségi tanúsítványai vannak; végül pedig ezeknek a korlátoknak a figyelembevételével fontolja meg az esztétikai szempontokat és a költségvetést.

A minőségi, kovácsolt anyacsavarok a járművek számára elérhető legköltséghatékonyabb biztonsági fejlesztések egyikét jelentik. Védik a kerékinvestíciódat, megbízható teljesítményt biztosítanak több ezer kilométeren keresztül, és minden egyes úton valóban nyugodt lelki állapotot adnak. A jelen útmutatóból szerzett tudással most már felvértezve vagy ahhoz, hogy olyan informált döntést hozz, amely biztosan tartja a kerekeid ott, ahol kell: szorosan rögzítve járművedhez.

Gyakran ismételt kérdések az egyedi kovácsolt anyacsavarokkal kapcsolatban

1. Milyen előnyökkel rendelkeznek a kovácsolt anyacsavarok az öntött alternatívákhoz képest?

A kovácsolt anyacsavarok húzószilárdsága körülbelül 26%-kal, fáradási ellenállásuk pedig 37%-kal magasabb, mint az öntött alternatíváké. A kovácsolás során a fém sűrűsödik extrém nyomás hatására, a kristályszerkezet rendeződik, így kiküszöbölődnek a belső üregek és gyenge pontok. Mindez jobb sietsi erő megtartást, nagyobb hőállóságot eredményez intenzív fékezés közben, valamint meghosszabbítja az élettartamot – gyakran 5–10 évig vagy annál tovább szolgálnak hibátlanul megfelelő karbantartás mellett.

2. Mennyivel könnyebbek a titán anyacsavarok az acélhoz képest?

A titán anyacsavarok körülbelül 50%-kal könnyebbek az acél megfelelőiknél, miközben hasonló vagy még nagyobb szilárdságot biztosítanak. Az 5-ös osztályú titán 950 MPa húzószilárdsággal rendelkezik, ami meghaladja a szabványos acél 800 MPa értékét. Ez a tömegcsökkentés csökkenti a nem rugózott tömeget, javítva ezzel a gyorsítási válaszkészséget, a fékezési teljesítményt és az általános vezetési érzetet, ezért a titán ideális választás az autópályás rajongók és a teljesítményközpontú járműkonstrukciók számára.

3. Van-e hatással a kovácsolt anyacsavarok használatának a kerék biztonságára és a menetminőségre?

Igen, az űrt sajtolt anyából készült kerékkulcsok pozitívan hatnak a kerék rögzítésének biztonságára, mivel hőingadozás és rezgés hatására is állandó szorítóerőt biztosítanak. Zajtalan, üregmentes szerkezetük ellenáll annak a feszültséglazulásnak, amely idővel meglazítja az olcsóbb alternatívákat. Ez a megbízható kapcsolat a kerék és a futómű között hozzájárul az egyenletes vezetési tulajdonságokhoz, csökkenti a rezgéseket, és megnyugvást ad abban, hogy tudod: kerekeid biztonságosan rögzítve maradnak.

4. Milyen ülőfelületű és menetemelkedésű csavart kell használnom a járművemhez?

Az ülőfelületek közé tartozik a kúpos/dúc (legtöbb utángyártott kerék), gömb/sugár (európai gyártmányú járművek, például BMW és Audi), valamint sík/mágnes (speciális alkalmazások). A menetemelkedések gyártónként változnak – M12x1,5 Honda, Toyota és sok amerikai gyártmányú járműhöz; M12x1,25 Nissan és Subaru esetén; M14x1,5 teherautókhoz és európai járművekhez. Mindig ellenőrizze járműve specifikációit a kezelési kézikönyvben, vagy mérje le a meglévő alkatrészeket vásárlás előtt.

5. Hogyan találok minőségi, megbízható gyártási szabványokkal rendelkező, kovácsolt anyacsavarokat gyártó beszállítókat?

Olyan beszállítókat keressen, akik rendelkeznek IATF 16949 tanúsítvánnyal – ez a minőségirányítás aranystandardsa az autóiparban. A megbízható gyártók, mint például a Shaoyi (Ningbo) Metal Technology, dokumentált anyagminősítéseket, átlátható kovácsolási folyamatokat és nyomonkövethetőségi rendszereket biztosítanak. Kérjen gyári tanúsítványokat, amelyek pontosan megadják az ötvözet osztályát, és érdeklődjön a minőségellenőrzési eljárásokról. Kerülje azokat a beszállítókat, akik nem tudják ezt a dokumentációt biztosítani.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —