Egyedi űrtartalmú Féktárcsák Előnyei: A Fémkohászattól a Pályáig

Az egyedi kovácsolt féktárcsák megértése és jelentőségük

Amikor ezredmásodpercek döntenek a dobogós helyezésről, vagy amikor nehéz teher lejtőn való szállítása során teljes bizalomra van szükség a fékeiben, az igazi gépjármű-rajongók és szakemberek nem érnek be tömeggyártott alternatívákkal. Egyedi kovácsolt féktárcsák után néznek. De vajon mi is teszi ezeket az alkatrészeket a teljesítmény-féktárcsák aranyszabványává?

Egy egyedi kovácsolt féktárcsa két erős koncepció találkozási pontját jelenti: személyre szabott mérnöki specifikációk, amelyek pontosan az Ön alkalmazásához igazodnak, valamint a kizárólag a kovácsolás által elérhető kiváló fémkémiai tulajdonságok. A készültszintű gyári féktárcsákkal ellentétben ezek az alkatrészek járműve súlyára, tervezett felhasználására és teljesítménycéljaira épülnek.

Miért változtatja meg a kovácsolás mindent a féktárcsák gyártásában

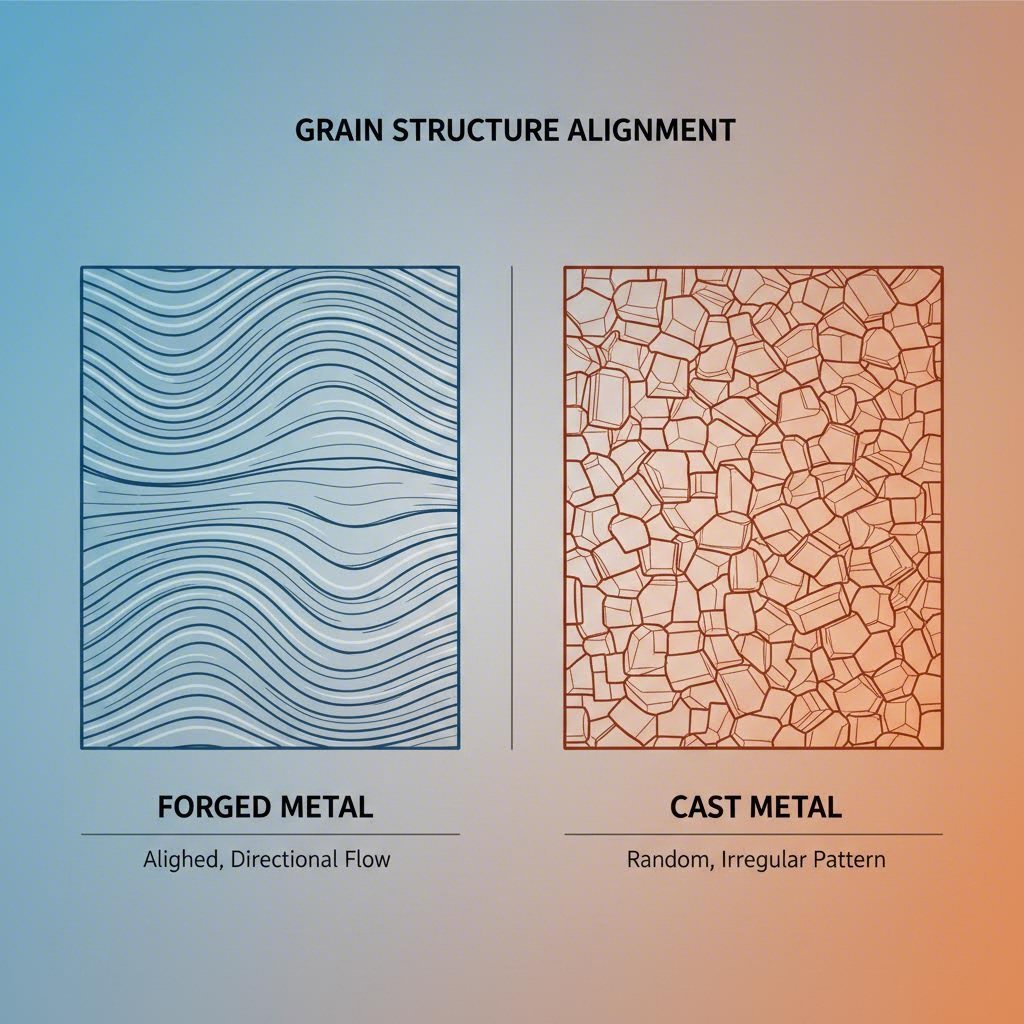

Képzeljen el egy kovácst, aki izzó forró fémre sújt kalapáccsal. A kovácsolási folyamat ugyanezen az elven működik, de hatalmas hidraulikus nyomással. A KTG Auto szerint a melegített alumíniumtömböket extrém erővel préselik össze, így a fém belső szemcseszerkezete rendezetté válik, miközben megszűnik a pórusosság és a belső hibák. Ez sűrűbbé és erősebbé teszi az alkatrészt a nyomásos öntéssel készültekhez képest, ahol az olvadt fém egyszerűen csak öntőformába kerül.

Az eredmény? A kovácsolt féktárcsák kiváló szilárdság-tömeg arányt nyújtanak, és strukturális integritásuk megmarad a magas hőmérsékletű fékezési ciklusok ismétlődő terhelése mellett is. Amikor egy prémium minőségű féktárcsa értékelést olvas, vagy bármilyen fékalkatrészt értékel, ennek az alapvető gyártási különbségnek az ismerete segít megérteni, miért kerülnek prémium áron a kovácsolt változatok.

Az egyedi előny: A sorozatgyártású teljesítményalkatrészeknél több

Itt látható, ami valóban szétválasztja az igazán egyedi féktárcsákat a szabványos teljesítmény-növelőktől. Amikor egyedi, kovácsolt féktárcsát rendel, nem csupán előre meghatározott lehetőségek közül választ. Mérnökökkel együttműködve optimalizálhatja a furatméretek, dugattyúkonfigurációk, rögzítési geometria és anyagminőségek pontosan az Ön alkalmazásához igazodva.

Milyen jó féktárcsák illesznek az Ön építéséhez? Ez teljes egészében az egyedi igényein múlik. Egy hétvégi pályahasználatra tervezett jármű más specifikációkat igényel, mint amelyik nehéz terhet vontat hegyi átjárókon keresztül. Az egyedi kovácsolás áthidalja ezt az űrt, mivel ötvözi a kovácsolt alkatrészek gyártási kiválóságát az olyan precíz szabászattal, amit a tömeggyártás nem tud nyújtani.

Ez a cikk során megszerezheti az anyagtechnológiai ismereteket és gyakorlati betekintést, amelyek megmagyarázzák, miért hoz a kovácsolás jobb fékalkatrészeket, és hogyan alakítja az egyedi specifikációk ezt a potenciált valós teljesítményelőnyökké.

A szerszámacél-forgácsolás mögöttes fémészeti tudomány

Valaha elgondolkodott már azon, hogy miért ragaszkodnak a profi versenycsapatok a gyártási módszerekhez autófék-szerszámacélok kiválasztásakor? A válasz mélyen a fém szerkezetében rejlik. Annak megértése, hogyan viselkednek a fékalkatrészek extrém terhelés alatt, feltárja, miért eredményez a kovácsolás lényegesen jobb alkatrészeket. Nézzük meg részletesen azt a tudományt, amely elválasztja a jó szerszámacélokat a kiválóktól.

Amikor egy melegített alumínium- vagy acéltömb belép egy kovácsprésbe, valami figyelemre méltó történik a molekuláris szinten. A Trenton Forging szerint a fém szemcseszerkezete azt jelenti, ahogyan az anyagban lévő kristályrács megszilárdul és orientálódik. A kovácsolás nem csupán alakítja a fémet – hanem átalakítja annak belső felépítését.

A szemcseirányultság és az erősség jelentősége

Képzelje el a fém szemcséit, mint a fa rostjait. Pontosan úgy, ahogy a fa anyaga mentén a rostok irányában a legerősebb, a fém is irányfüggő szilárdságot mutat attól függően, hogyan rendeződnek kristályos szemcséi. Itt ragyoghat igazán a kovácsolás.

A kovácsolás során a fém kontrollált deformálódáson megy keresztül emelt hőmérséklet mellett. A nyomóerők szándékosan azokba az irányokba igazítják a szemcséket, amelyek a maximális szilárdságot biztosítják. Mivel Trenton Forging elmondja, ez olyan alkatrészeket eredményez, amelyek kiváló fáradási és ütésállósággal rendelkeznek, mert a szemcseirányultság pontosan a kész alkatrész terhelési követelményeihez igazítható.

Féktartóknál ez azt jelenti, hogy a belső szemcseszerkezet követi a féktartó test körvonalait, megerősítve azokat a területeket, amelyek a legnagyobb terhelésnek vannak kitéve erős fékezés közben. Amikor karbantartáshoz például egy brembo féktartó javítókészlet lehetőségét fontolgatja, ennek a szemcseszerkezeti előnynek a megértése segíthet megérteni, miért tartanak tovább a kovácsolt testek a öntött megfelelőiknél.

Mi a féktárcsák legnagyobb ellensége az intenzív fékezés során? A többszörös terhelési ciklusok, amelyek végül fáradási törést okoznak. Az űrtartalmú alkatrészek ellenállnak ennek, mivel folyamatos szemcseirányultságuk kiküszöböli azokat a gyenge pontokat, ahol a repedések általában keletkeznek.

A pórusosság kiküszöbölése kompressziós kovácsolással

Bonyolultan hangzik? Képzeljük el a pórusosságot mikroszkopikus légbuborékként, amelyek a fém belsejében rekednek. Öntvények esetén ezek a üregek természetes módon keletkeznek, amikor az olvadt fém megdermed. A Federal Group USA szerint az öntvények hajlamosabbak hiányosságokra, mint például üregek, üregképződés és zsugorodás, éppen azért, mert az olvadt fém hogyan dermed meg az öntőformában.

A kovácsolás ezt a problémát a sűrítő erő révén küszöböli ki. Amikor több ezer tonnás nyomás formálja a hevített fémet, minden potenciális üreg lényegében létezhetetlenné válik. Az eredmény egy majdnem tökéletes sűrűség az egész alkatrészben.

Miért fontos ez a fékeknél? Minden mikroszkopikus üreg potenciális feszültségkoncentrátorként szolgál – egy gyenge pontként, ahol repedések keletkezhetnek az ismétlődő hő- és mechanikai terhelés hatására. Az űrtelenített (kovácsolt) horgonyok hiányoznak ezektel a rejtett hibáktól, így megbízhatóbb alapot nyújtanak a nagy igénybevételű alkalmazásokhoz.

Íme, hogyan hasonlítható össze a három fő gyártási módszer anyagtani eredményeiben:

- Űrtelenítés (nyomásalakítás): Melegített tömbök extrém nyomás alatt történő alakítása. Eredménye az irányított szemecskefelépítés, a pórusmentesség, kiváló sűrűség és rendkívül jó fáradási ellenállás. A szemcseirány követi az alkatrész kontúrjait, így irányított szilárdságot biztosít.

- Öntés (folyékony öntés): Folyékony fém öntése formákba, majd szilárdulásra hagyása. Izotróp tulajdonságokat eredményez (minden irányban egységes), de véletlenszerű szemcseorientációt, potenciális üregeket és zsugorodási hibákat, valamint alacsonyabb általános sűrűséget hoz létre. Összetettebb geometriákhoz alkalmasabb, ahol a szilárdság kevésbé kritikus.

- Billet megmunkálás (anyagleválasztás): Szolid fém tömbök, amelyeket a végső alakra megmunkálnak. Megőrzi az előre megmunkált szembesorozatot, de a vágás feltárja a szemvégeket, ami potenciálisan csökkentheti a fáradási ellenállást. Ahogyan Trenton Forging megjegyzi, a megmunkálás gyakran átvágja az egyszerű irányú szembesorozatot, ami miatt az anyag hajlamosabbá válik a feszültségkorróziós repedések kialakulására.

Az űzkovácsolt autó féktárcsák szilárdság-tömeg arányának előnye közvetlenül ebből a szembesorozatból származik. Mivel az űzkovácsolt fém sűrűbb és erősebb a lényeges irányokban, a mérnökök vékonyabb falakat tervezhetnek, és több anyagot eltávolíthatnak anélkül, hogy csökkentenék a szerkezeti integritást. Így könnyebb alkatrészeket kapunk, amelyek valójában felülmúlják a nehezebb öntött alternatívákat.

Ez a fémkémiai fölény közvetlenül átfordul a teljesítménybe, ahol számít – a pályán és az utakon. Miután a tudományos alapokat lefektettük, a következő logikus kérdés, hogyan jelennek meg ezek a gyártási különbségek konkrét teljesítménymutatókban, mint például a tömeg, hőkezelés és tartósság valós körülmények között.

Kovácsolt, öntött és billet féktárcsák összehasonlítva

Most, hogy megértette a fémtechnológiai alapokat, hogyan hatnak ezek a gyártási különbségek a mérhető teljesítményre? Amikor különböző típusú féktárcsákat értékel a saját járművéhez, a kulcsfontosságú teljesítménydimenziók mentén történő konkrét összehasonlítások segítenek egyértelműbb döntést hozni. Nézzük meg, hogyan állnak a kovácsolt, öntött és billet féktárcsák egymás mellett, amikor a legszámítanak.

Az alábbi táblázat átfogó összehasonlítást nyújt azon metrikák mentén, amelyeket komoly autóentuziasták és szakemberek is fontosnak tartanak:

| Teljesítmény Dimenzió | Kovácsolt féktárcsák | Öntött féktárcsák | Billet féktárcsák |

|---|---|---|---|

| Súlyjellemzők | A legkönnyebb lehetőség, mivel az optimalizált sűrűség lehetővé teszi a vékonyabb falakat erősségveszteség nélkül | A legnehezebb; vastagabb falakat igényel, hogy ellensúlyozza az alacsonyabb anyagerősséget | Közepes súly; nagyban függ a tervezéstől és a megmunkálás során eltávolított anyag mennyiségétől |

| Szerkezeti integritás | Kiváló; az egységes szemcseszerkezet kivételesen nagy merevséget biztosít terhelés alatt | Elegendő utcai használatra; szélsőséges fékezés hatására enyhe deformáció léphet fel | Jó szilárdság, de a megmunkálás átvágja a szemcseirányt, potenciális gyenge pontokat létrehozva |

| Hővezérlés | Kiváló; a sűrű anyagszerkezet hatékony hőelvezetést tesz lehetővé | Csökkent hatékonyság; a belső pórusok hőt rögzíthetnek, és lassítják a hőátadást | Jó hőtani tulajdonságok; a tömör anyag jól vezeti a hőt |

| Törékenyseg elleni ellenállás | Kiváló; a folyamatos szemcseirány megszünteti a repedések keletkezésének lehetőségét | Alacsonyabb; a mikroszkopikus üregek idővel feszültségkoncentrátorokként működhetnek | Mérsékelt; a szabadon hagyott szemcsevégek feszültségkorróziós repedéseket fejleszthetnek |

| Tipikus alkalmazások | Professzionális versenyzés, nagyteljesítményű utcai autók, pályanapok járművei | Szabványos személygépkocsik, napi használatra, költséghatékony frissítések | Egyedi kiállítási autók, korlátozott példányszámú gyártás, speciális alkalmazások |

Tömegcsökkentés a szerkezeti integritás csökkenése nélkül

Furcsa ellentmondást tapasztalhat, amikor olyan autók féknyergét vizsgálja, amelyek komoly teljesítményre készültek: a legerősebb megoldások gyakran a legkönnyebbek. Hogyan lehetséges ez?

Az űrtartalom-optimizálás révén érhető el ez az eredmény. A EATHU Metals szerint az űrtartalom-forgatás finomítja a szemcseszerkezetet, sűrűbbé és egyben erősebbé téve azt. Ez lehetővé teszi a mérnökök számára, hogy biztonsággal vékonyabb falú féknyereket tervezzenek, és stratégiai módon eltávolítsák az anyagot a nem kritikus területekről anélkül, hogy szerkezeti meghibásodástól kellene tartaniuk.

Az elv a következőképpen működik: amikor a anyag szilárdsága növekszik, kevesebb anyagra van szükség ugyanazon terhelés elviseléséhez. Az űrtartályos féknyergeseknél az űrtartályozás után intenzív súlycsökkentő megmunkálás alkalmazható, mivel az alapul szolgáló fém ezt kibírja. Öntött féknyergeknél vastagabb, nehezebb szerkezet szükséges az összehasonlítható szilárdsági értékek eléréséhez.

Olyan pályák esetében, ahol a nem rugózott tömeg közvetlenül befolyásolja a vezethetőséget, ez az előny fokozódik. Könnyebb féknyergek azt jelentik, hogy a felfüggesztés gyorsabban reagálhat a felületváltozásokra, javítva ezzel a tapadást és a vezetői visszajelzést. Prémium megoldások, mint például a Brembo hátsó féknyergek nagy teljesítményű járműveken, kifejezetten az űrtartályozást használják fel ennek az erősség és súlycsökkentés közti egyensúlynak az elérésére.

Hőelvezetési jellemzők gyártási módszerek szerint

Képzelje el, hogyan erőlteti a fékeket egy hegyi lejtőn vagy több gyors körön át a helyi pályán. A fékek a mozgási energiát hőenergiává alakítják – hatalmas mennyiségű hővé. Annak hatékonysága, ahogyan a hengerblokkok kezelik ezt a hőterhelést, dönti el, hogy megmarad-e az állandó fékhatás, vagy veszélyes fékcsúszás lép fel.

A hidegalakítás különösen két szempontból javítja a fékhenger teljesítményét ismétlődő hőingadozás során:

- Sűrű anyag elősegíti a gyorsabb hőátadást: A belső üregek hiányában a hő hatékonyan áramlik át a hidegen alakított fékhenger-testeken a környező levegőbe. Az EATHU Metals megjegyzi, hogy a hidegen alakított fékhengerek kiváló hőelvezetést mutatnak sűrű anyagszerkezetüknek köszönhetően, így csökkentve a fékfolyadék hőmérsékletét és fenntartva a rendszer stabilitását.

- Szerkezeti stabilitás hőterhelés alatt: Az űrtárgyak merevségüket megtartják akkor is, amikor a hőmérséklet emelkedik. Ez biztosítja az állandó tárcsafék-tapadást intenzív fékezés során is, megelőzve az egyenetlen kopást és a csökkent teljesítményt, amely akkor lép fel, ha alacsonyabb minőségű tárcsafékek hő hatására deformálódnak.

A homoköntéses tárcsafékek ezen a téren kétszeres hátrányban vannak. Belső pórusosságuk nemcsak csökkenti a hőátadás hatékonyságát, hanem helyi hólyagokban hőt is begyűjthet. Intenzív fékezés során ez egyenlőtlen hőtáguláshoz és gyorsult fékhatás-csökkenéshez vezet – éppen akkor, amikor a fékekre a legnagyobb szükség van.

A típus kialakítása hogyan befolyásolja az űrtárgyalás előnyeit

Amikor úszóféket hasonlítunk fix kialakításúakkal, az űrtárgyalás különböző módon javítja mindkét típust. Ezeknek a különbségeknek az ismerete segít a gyártási módszer alkalmazkodásában a konkrét felhasználási célhoz.

Rögzített nyergek: Ezek a kialakítások mindkét oldalról szorítják a tárcsát, mindkét oldalon dugattyúval rendelkeznek. Az űrtárgyalás a fix féktárcsáknál a nagy szorítóerők hatására fellépő testdeformáció megelőzéséhez szükséges extrém merevséget biztosítja. Szerint EATHU Metals , az űrt sajtolt féktárcsák merevebbek, csökkentve az elasztikus alakváltozást fékezéskor, és biztosítva a fékbetétek és a tárcsa közötti szorosabb, stabilabb érintkezést. Ez gyorsabb fékreakcióhoz és közvetlenebb erőátvitelhez vezet – ami kritikus fontosságú pályafelhasználás esetén.

Lebegő féktárcsák: Ezek az egyoldali kialakítások a tárcsa központozásához csúszócsapokra támaszkodnak. Bár egyszerűbbek és könnyebbek, a lebegő féktárcsák is profitálnak az űrt sajtolásból, javuló hőstabilitásuk és fáradási ellenállásuk révén. A csúszómű kevesebb beszorulást tapasztal, ha a féktárcsa ház méretstabilitása megmarad a hőingadozás során.

Igényes alkalmazásokhoz, például kizárólag pályára használt járművekhez vagy nehéz vontatáshoz, az öntött, rögzített féktárcsák jelentik a teljesítmény mércéjét. Kombinálják a több dugattyús rögzített kialakításból eredő előnyöket az öntés metallurgiai fölényével. A dugattyúkról szólni, az öntés és a fejlett dugattyúkonfigurációk közötti kapcsolat egy újabb dimenziót nyit meg a teljesítményoptimalizálásban, amit érdemes megvizsgálni.

Dugattyúkonfigurációk és testresz számtartási lehetőségek

Itt válik igazán szálló a testresz számított, öntött féktárcsák a kész alternatíváktól: a dugattyúkonfigurációk rugalmassága. Valószínűleg látott már hivatkozásokat egy Brembo 4 dugattyús féktárcsára vagy 6 dugattyús Brembo féktárcsákra a teljesítménykatalógusokban, de elgondolkodott már azon, hogy miért az öntés teszi lehetővé kifejezetten ezeknek a fejlett több dugattyús kialakításoknak a csúcs teljesítményt elérni?

Az válasz a szerkezeti merevségben rejlik. Amikor több dugattyú egyidejűleg nyomja a féktárcsákat, hatalmas fogóerőt hoznak létre, amely szélesíteni igyekszik a féktartó testét. Gyengébb minőségű féktartó testek e terhelés alatt deformálódnak, csökkentve a fékezés hatékonyságát, és nem megfelelő tárcsakapcsolatot hozva létre. A kovácsolt testek ellenállnak ennek a deformációnak, lehetővé téve a mérnökök számára, hogy a dugattyúk számát és átmérőjét olyan szintre növeljék, amely gyengébb tervek esetében kompromisszumot jelentene.

Hogyan teszi lehetővé a kovácsolás az előrehaladott többsdugattyús terveket

Képzelje el, hogy egy dobozt szqueezeel egy alumíniumtömb helyett. Melyik tartja meg alakját nyomás alatt? Ugyanez az elv érvényes a nagy teljesítményű féktartókra. Amikor 6 vagy 8 dugattyút üzemeltet, amelyek összesített fogóerejét több ezer fontban mérjük, a féktartó testnek abszolút merevnek kell maradnia.

A kovácsolt horgonytestek ezt a merevséget az irányított személyszerkezetüknek és a pórusmentességnek köszönhetik. A folyamatos személyáram egy egységes szerkezeti keretet hoz létre, amely egyenletesen elosztja a terhelést az egész horgonyon. Ennek következménye:

- Zéró hajlítás terhelés alatt: A kovácsolt testek fenntartják a méretstabilitást még maximális fékezési erő alkalmazása esetén is, biztosítva, hogy minden dugattyú egyenlő nyomást fejtsen ki a féktuskókra.

- Állandó tüske érintkezés: A test torzítása nélkül a féktuskók laposan maradnak a féktárcsa felületén, maximalizálva a súrlódási anyag fogódását és a hőelosztást.

- Előrejelezhető pedálérzet: A merev horgonytestek kiküszöbölik a „zabos” érzést, amely kevésbé minőségi anyagok hajlítása esetén keletkezik, így közvetlen visszajelzést nyújtanak, amelyet a teljesítményt igénylő vezetők elvárnak.

- Hosszabbított alkatrész élettartam: A csökkent hajlítás kevesebb fáradtsági terhelést jelent a horgonytest számára, így még agresszív pályahasználat alatt is meghosszabbítja az élettartamot.

A prémium teljesítményű féktárcsák, például a prémium monoblok kialakítások is bemutatják, mire képes a magas színvonalú mérnöki tudomány és az előrehaladott anyagtudomány ötvözete. Ezek a tervezések optimalizált szerkezeti geometriát használnak, hogy támogassák az agresszív dugattyúkonfigurációkat, miközben megőrzik a könnyűsúlyú szerkezetet.

A dugattyúkonfiguráció igazítása a vezetési igényekhez

Hogyan válassza ki az alkalmazásához ideális dugattyúszámot? Több nem mindig jelent jobbat – a lényeg az, hogy a konfiguráció illeszkedjen az Ön specifikus igényeihez. Az alábbiakban áttekintjük a gyakori dugattyúkonfigurációkat és azok ideális felhasználási területeit:

- 2 dugattyús kialakítás: Könnyű járművekhez, hátsó tengelyes alkalmazásokhoz és közútra specializálódott járművekhez ideális, ahol az egyszerűség és költséghatékonyság fontos. Elegendő feszítőerő napi használatra, időnkénti élénk vezetési stílushoz.

- 4 dugattyús kialakítás: Az entuziasta utcai autók és könnyű pályahasználat ideális tartománya. Kiváló fékbetét-lefedettséget és fogóerőt biztosít, miközben a súlyt kezelhető szinten tartja. Megbízható választás a teljesítményorientált utcai vezetéshez.

- 6 dugattyús kialakítások: Kifejezetten pályára szánt járművekhez, nehezebb teljesítményautókhoz és olyan vezetőkhöz ideális, akik rendszeresen határig terhelik fékrendszerüket. A további dugattyúk egyenletesebben osztják el a fogóerőt a nagyobb felületű fékbetéteken.

- 8 dugattyús kialakítások: Professzionális versenyzési célokra, maximális fékezőerőt igénylő nehéz járművekhez és speciális építésű autókhoz fenntartva, ahol a végső fékteljesítmény indokolja az összetettséget és költséget.

A dugattyúk számán túl a testreszabott, kovácsolt féktárcsák olyan specifikációs lehetőségeket kínálnak, melyeket a tömeggyártott alternatívák egyszerűen nem tudnak felmutatni. Itt nyilvánul meg a „testreszabott” jelző valódi előnye a kovácsolt féktárcsáknál.

Hengerfurat-méret optimalizálása: A dugattyú átmérője közvetlenül befolyásolja a számtartó erőt és a pedálérzetet. A nagyobb furatok nagyobb erőt generálnak, de nagyobb pedál nyomást és folyadék mennyiséget igényelnek. Az egyedi specifikációk lehetővé teszik a pontos furatméretek beállítását, amelyek az ön vezetési stílusához igazítva kiegyensúlyozzák a fékezési teljesítményt és a pedálterhelést.

Dugattyúk sztázolása: A fejlett, többdugattyús féktartók gyakran fokozatosan növekvő méretű dugattyúkat használnak – kisebbeket az első szélnél, nagyobbakat a hátsó szélnél. Ez a sztázolás ellentételezi a féktárcsa kopását, és biztosítja az egyenletes érintkezést az egész fékezési folyamat során. Az egyedi, kovácsolt tervek lehetővé teszik a pontos sztázolási arányok megadását az adott féktárcsa anyagaihoz és tárcsa méretekhez igazítva.

Jármű tömege és fék elosztás: Egy 2400 fontos versenyautóhoz teljesen más fék specifikációk szükségesek, mint egy 4500 fontos teljesítmény-szédelhez. Az egyedi specifikációk figyelembe veszik a jármű tömegeloszlását, lehetővé téve a pontos első-hátsó fék elosztás beállítását, amely növeli a fékezési teljesítményt és stabilitást is erős fékezés alatt.

Az űzött szerkezet előnye még nyilvánvalóbbá válik, ha figyelembe vesszük, hogy az agresszív dugattyúkonfigurációk megfelelő szerkezeti integritást igényelnek. Minden további dugattyú plusz terhelési pontokat hoz létre, amelyeket öntött vagy tömör anyagból készült alternatívák nehezen bírnak el. Az űzött testek ezeket a terheléseket kompromittálás nélkül viselik, így komoly fékfelszerelés-fejlesztések elsődleges alapját képezik.

Miután tisztában vagyunk a dugattyúkonfigurációkkal és az egyéni specifikációkkal, a következő lépés annak vizsgálata, hogyan érvényesülnek ezek az előnyök különböző járműalkalmazások esetén – az utcai teljesítménytuningtól kezdve a kizárólag versenypályára szánt gépekig és a nehézüzemű munkagépekig.

Járműtípusonkénti alkalmazási előnyök

Most, hogy megértette a fémtechnológiai tudományt és a dugattyúk konfigurációját, itt az idő feltenni a valóban fontos kérdést: szükséges-e az Ön adott alkalmazásához egyedi kovácsolt féktartó befektetése? A becsületes válasz teljesen attól függ, hogyan használja a járművét. Nézzük meg részletesen az egyes főbb alkalmazási területek szempontjait, hogy megalapozott döntést hozhasson.

Pályanap harcosok vs. Utcai teljesítményfelépítések

Képzelje el, ahogy havonta egyszer a pályára gurul. A fékei tucatnyi kemény fékezést kell, hogy elviseljenek százas sebességből, minimális hűlési idővel a menetek között. Hasonlítsa ezt össze a lendületes hétvégi kirándulással hegyi utakon. Mindkét esetben fejlesztett féktartókra van szükség, de az igények jelentősen különböznek.

Teljesítményorientált utcai vezetés szempontjai:

- Hőterhelés: Az utcán való vezetés időnként intenzív fékezést jelent, hosszabb hűlési szünetekkel. Bár az űrtárgyazott féktartók jobb hőkezelést biztosítanak, a szabványos teljesítmény-fékcsomagok féktartókkal is elegendőek lehetnek alkalmi agresszív használatra.

- Súlyérzékenység: Az utcai teljesítményorientált járműveknél előnyös a csökkentett nem felfüggesztett tömeg, ám a futómű javulása kevésbé észrevehető, mint egy kizárólag verseny céljára készült autónál. A súlycsökkentés továbbra is értékes, de nem kritikus fontosságú.

- Napi használhatóság: Vegye figyelembe a hideg időjárási viszonyok közötti teljesítményt és a zajszintet. Az egyedi űrtárgyazott tervek megadhatók olyan furatméretekkel, amelyek kényelmes pedálérzést biztosítanak napi használat mellett, miközben magas terhelés alatt is hatékonyan működnek.

- Költségvetési realitás: Ha teljesítményorientált vezetése korlátozódik a hétvégi hegyi útvonalakra és alkalmankénti autókrosz eseményekre, akkor a megalapozott gyártók prémium teljesítményű féktartói elegendő képességet nyújthatnak anélkül, hogy fizetnie kellene az egyéni prémiumot.

Kizárólagos versenynapokra szánt jármű figyelembevétele:

- Folyamatos hőingadozás: Több egymást követő szekció során a fékhőmérséklet messze túlmutat az utcai vezetési körülmények határain. Az űrtörzsből készült horgonyok merevséget és állandó teljesítményt biztosítanak, amikor más alkatrészek már deformálódnak és csökken a hatékonyságuk.

- Erőteljes fékbetét-összetételek: Pályára optimalizált betétek extrém ráfogóerőt és hőmérsékletet fejlesztenek ki. Az űrtörzsből készült testek szerkezeti integritása megakadályozza a horgonytorzulást, amely rontaná a betétek érintkezését a nagy teljesítményű összetételekkel.

- Csökkentett rugózatlan tömeg: A pályán minden font számít. Az űrtörzsből készült alkatrészek tömegtakaréka közvetlenül javuló köridőkben nyilvánul meg, jobb felfüggesztési válaszképesség és csökkent forgási tömeg révén.

- Újraépítés gazdaságossága: A komoly pályafelhasználók rendszeresen újraépítik horgonyaikat. Az űrtörzsből készült testek több újraépítési ciklust is kibírnak fáradásos degradáció nélkül, így hosszú távon költséghatékonyabbak, annak ellenére, hogy kezdeti áruk magasabb.

Azok számára, akik olyan gyári Brembo féktartályokkal ellátott járműveket üzemeltetnek, mint például a Dodge Charger, értelmes döntés lehet egyéni kovácsolt egységekre frissíteni, ha folyamatosan túllépik az eredeti felszereltség határait. Ha két-három forró kör után fékérzékelést tapasztal, ez az jelzés, hogy a kovácsolt szerkezet megváltoztathatja pályás élményét.

Nehézüzemi alkalmazások, ahol a kovácsolt szilárdság kiemelkedik

Ha a testre szabott kovácsolt féktartályok előnyeire gondol, valószínűleg elsőként a motorsport alkalmazások jutnak eszébe. Ám némelyik legmeggyőzőbb használati eset a nehézüzemi szegmensben található, ahol a fékrendszer felújítása között lehet a különbség egy kontrollált lejtő és egy ijesztő irányíthatatlan helyzet között.

Vonó- és szállítás szempontjai:

- Tartós terhelésű fékezés: Súlyos pótkocsival hegyi lejtőn történő leereszkedés hosszantartó fékhő-felhalmozódást okoz, amely túlterheli a hagyományos rendszereket. A kovácsolt féktartályok kiváló hőelvezetése megőrzi a fékképességet, amikor a leginkább szüksége van rá.

- Növekedett szorítóerő-igény: A nehezebb járművek magasabb szorítóerőt igényelnek. Az űtkovácsolt testek szerkezeti merevsége biztosítja az állandó erőalkalmazást, még nehéz terhelésekhez szükséges, agresszív dugattyúkonfigurációk esetén is.

- Fáradási ellenállás ismétlődő igénybevétel mellett: A kereskedelmi és nehéz terhelésű alkalmazások terhelt állapotban is ezrek számú fékezési ciklust foglalnak magukba. Az űtkovácsolt alkatrészek ellenállnak a repedések kialakulásának, amelyek hosszabb élettartam alatt fejlődhetnek ki öntött alternatívákon.

- Biztonsági tartalék: Amikor vontatás történik maximális vagy közel maximális teherbírási határon, a fékek teljes képességének megőrzése az egész út során nemcsak teljesítmény kérdése – hanem a biztonságos megérkezésé.

Professzionális versenyalkalmazások:

- Kompromisszumok nélküli megbízhatóság: A professzionális szinten a féksikert nemcsak kellemetlenség – potenciálisan katasztrófális is lehet. Az űtkovácsolt horgonyok pórusmentessége és az irányított személyszerkezet biztosítja a versenyben szükséges megbízhatósági tartalékot.

- Pontos előírásvezérlés: A profi csapatok pontos fék-összhang beállítására van szükségük különböző pályákhoz és körülményekhez. Az egyedi kovácsolt féktartályok lehetővé teszik a pontos hengerátmérők és szelepcsúcsok megadását, amelyeket a kész megoldások nem tudnak utolérni.

- Maximális Teljesítménytartomány: Amikor tizedmásodpercek döntik el a verseny eredményét, a kovácsolt szerkezet merevsége és könnyűsége mérhető versenyelőnyt jelent.

- Nagy Teljesítményű Féktárcsák Integrációja: A versenyalkalmazások általában prémium féktartályokat kombinálnak karbon-kerámia vagy speciális acél forgó tárcsákkal. A kovácsolt féktartály pontos rögzítése biztosítja az optimális tárcsa-érintkezést ezekkel az értékes féktárcsa-investíciókkal.

A Ford Performance fékcsomagjai a Mustang versenyvariációihoz bemutatják, hogyan ismerik fel a gyártók a komoly teljesítmény és a kovácsolt szerkezet közötti összefüggést. Amikor a gyári mérnökök a legmagasabb teljesítményű termékeikhez kovácsolt féktartályokat írnak elő, az érvényesíti a technológia valós világbeli előnyeit.

A helyes beruházási döntés meghozatala

Íme a döntési keretrendszer, amely segít eldönteni, mikor indokolt az egyedi kovácsolt horgonyokba történő beruházás:

| Gyár | Szabvány teljesítményű horgonyok elegendőek lehetnek | Ajánlott egyedi kovácsolt horgonyok |

|---|---|---|

| Pályahaszálat gyakorisága | évente 1–3 pályanap | Havonta rendszeres pályanapok vagy versenysorozatokban való részvétel |

| Jármű súlya | 3500 font alatti tömeg mérsékelt teljesítménnyel | 3500 font feletti tömeg vagy nagy teljesítmény-tömeg arány |

| Versenyintenzitás | Időnkénti élénk vezetés, autókrosz | Folyamatos határon belüli vezetés, keréktől kerékig verseny |

| Jelenlegi fékproblémák | Jobb érzetet vagy megjelenést szeretne | Fékezési elállás, inkonzisztens teljesítmény vagy hengerblokk rugalmasság tapasztalható |

| Vonó/szállítás | Időnkénti könnyű terhelés sík terepen | Rendszeres nehéz vontatás, hegyvidéki vezetés terheléssel |

| Teljesítményi célok | Javított utcai teljesítmény | Versenykörök rövidebb ideje, maximális biztonsági tartalék |

Légy őszinte magadhoz az aktuális használati esetről. Egy testre szított,kovácsolt hengerblokk, amely 15%-kal javít a fékelszólásállóságon, minimális gyakorlati előnyt jelent, ha soha nem terheled a fékeket olyan mértékig, hogy egyáltalán tapasztalj elszólást. Ugyanakkor, ha a fékrendszer nem tud lépést tartani a vezetési stílusoddal, és teljesítményt hagy el, akkor a kovácsolt szerkezetbe történő beruházás minden egyes pályalátogatáskor megtérül.

Fontos megérteni, hogy az alkalmazásod hol helyezkedik el ezen a skálán, mivel ez az alapja a következő lépésnek: az egyedi rendelési folyamat navigálásának és annak, hogy milyen kérdéseket érdemes feltenni az ideális féktárcsa-rendszer megadásakor.

Az egyedi rendelési folyamat és amit a vásárlóknak tudniuk kell

Elhatároztad, hogy az egyedi kovácsolt féktámaszok megfelelnek a teljesítménycéljaidnak. Most következik a kritikus következő lépés: hogyan haladj végig az egyedi rendelési folyamaton anélkül, hogy elvesznél vagy költséges specifikációs hibákat követnél el. Mennyibe kerülnek a féktámaszok konkrét alkalmazásod esetén? Milyen információkra van szükséged, mielőtt a gyártókkal kapcsolatba lépnél? Tisztázzuk ezt a folyamatot, hogy magabiztosan léphess be a beszállítókhoz.

Ellentétben a szabványos utángyártott alkatrészek megrendelésével, ahol egyszerűen egyeztetni kell az alkatrészszámot a járművével, az egyedi kovácsolt munkahengerek konzultatív megközelítést igényelnek. Gyakorlatilag mérnökökkel partnerségben dolgozik, hogy olyan alkatrészt hozzon létre, amely pontosan megfelel az Ön igényeinek. Ennek a partnerségnek – és a végső terméknek – a minősége nagyban az Ön felkészültségén múlik.

Kulcsfontosságú kérdések az egyedi munkahenger gyártójának

Felkészületlenül bemenni egy gyártóval folytatott beszélgetésre olyan, mint méretezés nélkül elmenni egy ruhászathoz. Miután bármely beszállítóhoz kötelezi el magát, ezekre az alapvető kérdésekre választ kell kapnia:

- Anyagminőségi lehetőségek: Milyen alumíniumötvözeteket vagy acélminőségeket kínál a gyártó? Gyakori lehetőségek például a 6061-T6 és a 7075-T6 alumínium, amelyek eltérő szilárdság-súly arányokkal rendelkeznek. A magasabb minőségű anyagok általában magasabb árat igényelnek, de mérhető teljesítménybeli előnyöket nyújtanak.

- Hőkezelési eljárások: Hogyan kezeli a gyártó a munkahengereket a kovácsolás után? A szerint GDST féktárcsák , a kovácsolás vagy öntés után a féktárcsatestek hőkezelésen mennek keresztül, hogy növeljék szilárdságukat és tartósságukat, így biztosítva, hogy ellenálljanak a magas hőmérsékletnek és mechanikai igénybevételnek fékezés közben. Érdeklődjön kifejezetten az alumínium T6 edzése vagy az acélalkatrészek felületi edzése iránt.

- Minőségi tanúsítványok: Rendelkezik-e a gyártó IATF 16949 minősítéssel? Ez az autóipari minőségirányítási szabvány szigorú folyamatszabályozást és nyomonkövethetőséget jelez. Olyan gyártók, mint a Shaoyi (Ningbo) Metal Technology rendelkeznek ezzel a minősítéssel, ami kötelezettségvállalást jelez az állandó minőségre a termelési sorozatok során.

- Tesztelési Protokollak: Milyen ellenőrzésen esik át minden egyes féktárcsa szállítás előtt? A megbízható gyártók nyomásvizsgálatot végeznek szivárgás ellen, méretingadozások ellenőrzését és a dugattyú mozgásának ellenőrzését. Néhányan sópermetes vizsgálatot is végeznek korrózióállóságért, valamint magas hőmérsékletű teszteket hőállóságért.

- Szállítási határidők és prototípuskészítés: Mennyi idő szükséges a megrendeléstől a szállításig? Tudnak gyors prototípusokat biztosítani a szerelési illeszkedés ellenőrzéséhez? Egyes gyártók akár 10 nap alatt is képesek prototípusokat készíteni, ami jelentősen felgyorsíthatja az egyedi fejlesztést.

- Minimális rendelési mennyiségek: Mi az MOQ az egyedi specifikációkhoz? A szakmai szabványok szerint az egyedi féktárcsák MOQ-értéke általában 50–100 darab/modell, bár egyes gyártók kisebb kezdeti rendeléseket is elfogadnak új ügyfelek számára.

- Garancia fedezet: Milyen hibák esetén és mennyi ideig terjed ki a garancia? A minőségi gyártók általában 12 hónapos vagy 30 000 kilométeres garanciát nyújtanak féktárcsáikra.

A szállítási határidők és a gyártási valóság megértése

Az egyedi kovácsolt féktárcsák költségvetésének elkészítésekor az időzítés ugyanolyan fontos, mint a költség. A szabványos szállítási határidők a megrendelés megerősítését követően kb. 40–45 napot vesznek igénybe sorozatgyártás esetén. Azonban a teljes időtartam – a kezdeti lekérdezéstől a beépített féktárcsákig – több fázisból áll:

1. fázis – Specifikációk kialakítása (1–3 hét): Mérnökökkel fog együttműködni a furatátmérők, dugattyúkonfigurációk, rögzítési geometria és anyagválasztások véglegesítéséhez. Ez a közös fázis határozza meg termékének minden jellemzőjét.

2. fázis – Prototípus készítése (nem kötelező, de ajánlott): Összetett alkalmazások esetén a prototípus gyártása illesztésellenőrzés céljából megakadályozhatja a költséges gyártási hibákat. A szakosodott gyártóktól származó gyors prototípus-készítés akár már 10 nap alatt is kézbesíthet teszt egységeket.

3. fázis – Gyártás (általában 40–45 nap): A specifikációk véglegesítése után megkezdődik a gyártás. Ez magában foglalja az űrt sajtolást, hőkezelést, CNC megmunkálást, felületkezelést, összeszerelést és minőségellenőrző teszteket.

4. fázis – Szállítás és kézbesítés (1–2 hét nemzetközi szállítás esetén): A nagyobb hajózási központokhoz közeli helyen lévő gyártók, például a Ningbo-i Kikötő közelében találhatók, felgyorsíthatják a globális szállítási logisztikát.

Specifikációs csomag előkészítése

A gyártókkal való kapcsolatfelvétel előtt gyűjtse össze az alábbi információkat, hogy leegyszerűsítse a konzultációs folyamatot:

- Járműspecifikációk: Év, gyártó, modell, súly, teljesítmény, valamint a fékgeometriát befolyásolható futómű- vagy alvázmodifikációk.

- Felhasználási profil: Legyen pontos a vezetési arányok tekintetében – az utcán vezetett kilométerek százalékos aránya a pályán töltött időhöz képest, a tipikus pályahosszak, edzésidőtartamok, valamint az, hogy részt vesz-e időmérős versenyeken.

- Szerelési korlátok: Kerékátmérő és támasztás, jelenlegi hengerfelület méretek, valamint a futóműalkatrészek vagy kerékkialakítás által okozott behajlási korlátok.

- Jelenlegi rendszerproblémák: Milyen problémákat szeretne orvosolni? Félfáradtság, inkonzisztens pedálérzés, hengerblokk deformálódása, vagy egyszerűen csak nagyobb teljesítményre vágyik?

- Esztétikai preferenciák: Színigények, felületkezelési preferenciák, valamint az igény egyedi márkázásra vagy konkrét vizuális elemekre.

Költségvetési szempontok és értékajánlat

Nézzük meg a szoba közepén álló elefántot: mennyibe kerülnek a kocsik féktárcsái, ha egyedi, kovácsolt megoldást választunk? Az őszinte válasz, hogy az egyedi kovácsolt féktárcsák jelentős befektetést jelentenek az azonnal kapható alternációkhoz képest. Amikor a Brembo féktárcsák árait hasonlítjuk össze az egyedi specifikációkkal, számítson rá, hogy az egyedi kovácsolt megoldások ára 30%-ról több mint 100%-ig több lehet, attól függően, hogy milyen összetett a megoldás.

Azonban a féktárcsák autókba való beépítésének költségeit nemcsak a kezdeti vételárnak kell figyelembe venni:

- Hosszú élettartam: A kovácsolt féktárcsák hosszabb ideig bírják a felújítási ciklusokat, mint a öntött alternatívák, csökkentve a komoly pályahasználat esetén hosszú távú cserék költségeit.

- Teljesítmény optimalizálása: Az egyedi specifikációk kiküszöbölik az azonnal kapható méretekkel járó kompromisszumokat, ami potenciálisan javíthatja a körök idejét, vagy mérhetően csökkentheti a féktávolságot.

- Bértérték: A tanúsított gyártók által jól dokumentált egyedi fékrendszerek növelhetik a jármű viszontvételértékét, különösen a pályára optimalizált járművek esetében.

- Biztonsági tartalék: Nagyon sokat ér a nyugalmat, hogy tudja: a fékjeit kifejezetten az Ön alkalmazására tervezték, különösen igénybevételre érzékeny körülmények között.

Sok autórajongó elgondolkodik azon, hogy festett féktárcsákhoz képest milyen előnyökkel jár a gyári bevonat. Bár utólagos féktárcsa-festési szolgáltatások széles körben elérhetők, az egyedi gyártók általában professzionális porfestést, anódolást vagy magas hőmérsékletű festést kínálnak a gyártási folyamat részeként. Egy féktárcsa külön festésének költsége darabonként 50–200 USD lehet, így az egyedi rendelések esetén a gyári bevonat gyakran költséghatékonyabb megoldás.

Az egyedi, űrtartalmú féktárcsákba történő befektetés maximalizálásának kulcsa az alapos felkészülés még az első gyártóval folytatott beszélgetés előtt. Ismerje specifikációit, értse prioritásait, és tanácsadó partnerré váljon olyan tanúsított gyártókkal, akik segítenek Önt a mérnöki döntések meghozatalában.

Miután elkészült a specifikációs csomagja, és készen állnak a gyártóval kapcsolatos kérdések, most már olyan informált döntéseket hozhat a testre szabott féktárcsás rendszer projektjével kapcsolatban, amelyeket az esztétikai testreszabási lehetőségek fontolóra vétele előtt kell megfontolnia, így kiegészítve a teljesítményelőnyöket, amelyekbe befektetett.

Esztétikai testreszabás és professzionális felületkezelés

Befektetett egyedi kovácsolt féktárcsákba, amelyeket pontosan az Ön specifikációi alapján terveztek. Most eljött az idő, hogy összekapcsolódjon az alak és a funkció: hogyan szeretné befejezni ezeket a prémium minőségű alkatrészeket? A megfelelő felületkezelés védi befektetését, miközben vizuális nyilatkozatot tesz minden alkalommal, amikor valaki átnéz az autója kerekén. Ám itt van egy dolog, amit sok rajongó figyelmen kívül hagy – a kovácsolt féktárcsák felületkezelésének megválasztása több, mint csupán a kedvenc szín kiválasztása.

Ellentétben a tömeggyártott alternatívákkal, az egyedi kovácsolt féktárcsák olyan professzionális felületkezelést igényelnek, amely megfelel prémium minőségű kialakításuknak. A Carzwerk , a féknyereg festék védőrétegként működik a szennyeződés, kosz és az intenzív fékezés során keletkező hő ellen. Az olyan kovácsolt alkatrészeknél, amelyeket pályafelhasználásra terveztek, és amelyeknek ki kell bírniuk a magas hőmérsékleteket és az ismétlődő hőingadozást, a bevonat típusa közvetlenül befolyásolja az élettartamot és a teljesítményt.

Professzionális felületkezelési lehetőségek kovácsolt féknyeregekhez

Három fő felületkezelési módszer dominál a testreszabott féknyereg-piacon, mindegyiknek megvannak a saját előnyei az adott alkalmazástól függően. Ezek különbségeinek megértése segít megalapozott döntést hozni, nem pedig egyszerűen a legismertebb lehetőséget választani.

| Felületkezelési módszer | Hosszútartamú használhatóság | Hőállóság | Színválasztás | Költségszempontok |

|---|---|---|---|---|

| Anodizálás | Kiváló – belső oxidréteget hoz létre, amely nem repedezik vagy hámlaszik | Kiemelkedő – ellenáll 1200 °F (kb. 650 °C) feletti hőmérsékletnek degradáció nélkül | Korlátozott paletta; feketék, ezüstök és néhány szín; az ötvözettől függ | Mérsékelt és magas szintű; speciális berendezéseket és szakértelemet igényel |

| Porfestés | Nagyon jó – vastagabb, mint a festék, rendkívül ütésálló | Jó – a legtöbb formuláció 400–500 °F (kb. 200–260 °C) hőmérsékletig alkalmas; elérhetők nagy hőmérsékleten is használható változatok | Kiterjedt; gyakorlatilag korlátlan színegyeztetés lehetséges | Mérsékelt; ajánlott szakember alkalmazása a legjobb eredményért |

| Magas hőmérsékletet ellenálló festék | Jó – megfelelő előkészítést igényel, és idővel érinthetők utánjavításokra | Nagyon jó – minőségi autóféknyereg-festék ellenáll 900 °F feletti hőmérsékletnek | Széles választék; a legelérhetőbb színpaletta | Legalacsonyabb kezdeti költség; otthon is elkészíthető, de szakember jobb eredményt nyújt |

Anodizálás aztól különbözik, hogy nem bevonást ad hozzá – hanem magát az alumínium felületet alakítja át. A Products Finishing szerint az anodizált felületek növelik a korrózióállóságot, kopásállóságot és javítják a megjelenést. Az oxidréteg a fém részévé válik, nem pedig csak a tetején helyezkedik el, ami magyarázza, hogy az anodizált felületek nem repedeznek vagy hámlanak le még intenzív pályahasználat mellett sem. Alumínium öntött féknyergeknél ez az eljárás kiváló tartósságot és minden alkalmazott bevonatnál nagyobb hőállóságot eredményez.

Porfestés biztosítja az optimális egyensúlyt a tartósság és a színkiválasztás rugalmassága között. Az elektrosztatikus felviteli eljárás vastagabb, egyenletesebb bevonatot hoz létre, mint a hagyományos festék. A Carzwerk megjegyzi, hogy a porfesték szakmai szintű megoldás, amely tartósabb, mint a hagyományos festék, így ideális választás azok számára, akik pontos színegyeztést kívánnak elérni védelem áldozása nélkül.

Magas hőmérsékletet ellenálló festék biztosítja a legkönnyebben elérhető belépést. Minőségi összetételű anyagok akár 900°F (kb. 482 °C) vagy magasabb hőmérsékletet is kibírnak, ami elegendő a legtöbb utcai és könnyed versenyfelhasználásra. Mennyibe kerül ezzel a módszerrel lefesteni a féktárcsákat? DIY permetezéses alkalmazás anyagköltsége 20–50 USD, míg szakember által ecsettel felvitt, megfelelő előkészítéssel készült alkalmazás általában 50–100 USD / féktárcsa.

Szín testreszabás, amely ellenáll a versenypályán uralkodó hőmérsékleteknek

Egyéni festésű féktárcsák színének kiválasztásakor a megfontolandó szempontok a személyes preferenciákon túlmutatnak. A színválasztás befolyásolja a láthatóságot és a hőviselkedést is – olyan tényezőket, amelyek akkor válnak fontossá, ha ezeket az alkatrészeket határaikig terheli.

Színválasztási útmutató:

- Piros: A klasszikus teljesítménykijelző. Magas láthatóság a kerekek mögött, egyetemesen felismerhető teljesítményjelzőként. Jól működik a legtöbb járműszín mellett.

- Fekete: Visszafogott elegancia, amely kiegészíti a luxus- és rejtett stílusú karosszériákat. Könnyebben észrevehető rajta a fémtörmelék, de gyönyörűen mutat sötét kerékpárokon.

- Féktárcsa ezüst: Gyári ihletésű felület, amely megőrzi az eredeti megjelenést, miközben hangsúlyozza a fejlesztett alkatrészeket. Kiváló választás a feltűnőség helyett a finomságot előtérbe helyező karosszériákhoz.

- Sárga: Magas láthatóságú lehetőség, amelyet gyakran használnak pályára specializált járműveknél. Erős vizuális kontrasztot hoz létre a legtöbb keréktípus mögött.

- Egyéni / Márka Színek: Illessze járműve festék kódjához vagy verseny liveryjéhez. Szakmai színösszehangolást igényel, de egységes vizuális identitást teremt.

Mennyibe kerül profi szinten lefesteni a féktárcsákat? Számítson 250–500 USD-re négy tárcsa teljes professzionális bevonásáért, beleértve az alapos előkészítést, hőálló alapozót, többrétegű színezést és átlátszó védőréteget. Ez a beruházás értelmes választás az űrt sajtolású (forged) tárcsáknál, figyelembe véve prémium értéküket és meghosszabbított élettartamukat.

Tárcsafedelek vs. Festés: Egy őszinte összehasonlítás

Valószínűleg már látott olyan tárcsafedeleket, amelyeket alternatívának kínálnak az egyedi féktárcsa-festéshez. Nézzük meg tisztán ezt az összehasonlítást.

A tárcsafedelek díszítő burkolatok, amelyek rácsattannak a meglévő tárcsákra, így nagyobb és impresszívebb fékrendszert sugallnak. Jelentősen olcsóbbak, mint a professzionális felületkezelés, és nem igénylik a leszerelést. Ugyanakkor komoly hátrányokkal bírnak azok számára, akik űrt sajtolású (forged) tárcsákat használnak:

- Hőelnyelés: A burkolatok hőszigetelő réteget hoznak létre, amely csökkenti a hőelvezetést – ez pedig közvetlenül aláássa az öntött szerkezetek egyik fő előnyét.

- Hitelességgel kapcsolatos aggályok: A tapasztalt autórajongók azonnal felismerik a burkolatokat kizárólag esztétikai céllal alkalmazott elemként, nem pedig valódi teljesítményfokozó alkatrészként.

- Illesztési problémák: A burkolatok zavarhatják az egyedi féktartály-geometriákat, vagy akadályozhatják a szokványosnál nagyobb méreteket, amelyek gyakoriak az öntött alkalmazásokban.

- Tartóssággal kapcsolatos kérdések: A műanyag vagy vékony fém burkolatok rezeghetnek, elszíneződhetnek vagy leromolhatnak a hőingadozás hatására, amelyet az öntött féktartályok gond nélkül viselnek.

Mindenki számára, aki egyedi öntött féktartályokba fektetett be, a burkolatok hamis megtakarítást jelentenek. Már megvásárolta azokat az alkatrészeket, amelyeket érdemes bemutatni – megfelelő befejezéssel védheti befektetését, miközben a valódi terméket mutatja be.

Befejezési befektetés maximalizálása

A nagy minőségű, kovácsolt hengerblokkok esetén a gyártási folyamat során szakmai bevonatfelvitel gyakran jobb értéket nyújt, mint a későbbi utólagos alkalmazás. Egyedi hengerblokkok megrendelésekor érdeklődjön a gyártóktól az integrált bevonatfelviteli lehetőségekről. A gyárban felmért porbevonat vagy anodizálás biztosítja a megfelelő felület előkészítését, és kiküszöböli a bevonatolás előtt felléphető szállítási vagy szerelési károk kockázatát.

Ha a vásárlás után kívánja bevonatolni a hengerblokkokat, a megfelelő előkészítés dönti el a sikerességet. Távolítsa el az összes fékfolyadékmaradékot, alaposan zsírtalanítsa, és biztosítsa a teljes szétszerelést minden bevonatfelvitel előtt. Ezeknek a lépéseknek az elmulasztása tapadási hibákhoz vezet, amelyek pazarolják a bevonatolási beruházását.

Akár az anodizálást választja a maximális tartósságért, akár a porfestést a színbeli rugalmasságért, vagy a magas hőmérsékleten alkalmazható festéket a könnyű elérhetőségért, a kiválasztott felületkezelésnek összhangban kell lennie az űrtárcsák mérnöki kiválóságával. A teljesítmény és a megjelenés egyaránt optimalizált, így készen áll az utolsó döntés meghozatalára az egyedi féktárcsa projektjével kapcsolatban.

Lépjen tovább az egyedi űrtárcsák irányába

Végigkísértük Önt a fémtechnológia tudományán, a dugattyúkonfigurációkon, az alkalmazásspecifikus szempontokon és a befejező lehetőségeken keresztül. Most ideje minden tudást összeszedni, hogy konkrét útmutatást kapjon, amely bizalommal segíti előrehaladását. Melyik féktárcsák érdemlik meg befektetését, és hogyan győződhet meg arról, hogy a megfelelő gyártóval áll együtt?

Az egyedi űrtárcsák mérhető előnyöket kínálnak az egységes személyzettség, a pórusmentesség és a kiváló sűrűség révén – ám ezek az előnyök csak akkor számítanak, ha olyan alkalmazásokhoz illeszkednek, amelyek igénylik azokat.

A helyes beruházási döntés meghozatala

Vegyük sorra a mélyreható elemzésből származó kulcsfontosságú megállapításokat egy átlátható döntési keretrendszerben. Az egyedi féktárcsák jelentős befektetést jelentenek, és annak megértése, hogy kik profitálnak belőlük a legjobban, biztosítja, hogy bölcsen költsd a pénzed.

Egyedi, kovácsolt féktárcsák ideálisak:

- Dedikált pályahasználatra havonta megrendezett eseményekhez vagy versenysorozatokhoz, ahol a sztender felszereléssel fellépő fékelszakadás problémája jelentkezik

- Nehéz ipari alkalmazások rendszeres vontatással, szállítással vagy hegyvidéki vezetéssel járó alkalmazásoknál, ahol a hosszantartó fékezési terhelés kiváló hőkezelést igényel

- Nagy teljesítményű járműveknél ahol a jármű tömege meghaladja a 3.500 fontot, vagy a teljesítmény-tömeg arány olyan szintre emelkedik, hogy a fékterhelés meghaladja a gyári képességeket

- Professzionális versenyalkalmazásoknál amelyek pontos fékegyensúly-beállítást és kompromisszumok nélküli megbízhatóságot igényelnek

- Olyan entuziastáknak, akik adott specifikációkat keresnek olyan egyedi furatméretek, dugattyú-elrendezések vagy rögzítési geometria, amelyeket késztermék megoldások nem tudnak biztosítani

A kiválasztás során elsőbbséget kell élveznie:

- Gyártói tanúsítványok: Az IATF 16949 tanúsítvány szigorú minőségirányítást és folyamatkonzisztenciát jelez

- Anyagminőségek és hőkezelés: Ellenőrizze a konkrét alumíniumötvözeteket vagy acélminőségeket, valamint az ezekhez tartozó edzési előírásokat

- Mérnöki támogatás: Olyan gyártókkal érdemes együttműködni, akik rendelkeznek belső mérnöki képességekkel, és tudják támogatni a specifikációk meghatározását

- Prototípus-készítési lehetőségek: A gyors prototípusgyártás felgyorsítja a fejlesztést, és már a termelés elindítása előtt felderíti a illesztési problémákat

- Gyártási rugalmasság: Azok a gyártók, amelyek képesek kis példányszámú prototípusgyártásra és nagyüzemi termelésre egyaránt, hosszú távon értékes partnerek

A kovácsolt alkatrészek előnye minden teljesítménymutató esetében jelentős – súlycsökkentés, szerkezeti merevség, hőelvezetés és fáradásállóság szempontjából egyaránt. Amikor az alkalmazás a legjobbat követeli meg, a kovácsolt kivitel biztosítja azt.

Az út a kiváló fékhatás eléréséhez

Készen áll továbblépni? A siker az Ön egyedi kovácsolt horgonyprojektjében attól függ, hogy milyen minősített gyártókkal egyeztet, akik értenek mind a fémalkat részleteihez, mind az alkalmazási követelményekhez. Olyan beszállítókat keressen, akik rendelkeznek:

- Pontos melegkovácsolási szakértelemmel: Magának a kovácsolási folyamatnak határozza meg a szemcseirányultságot és a sűrűségoptimalizálást

- Autóipari szakértelemmel: A fékalkatrészek esetében elengedhetetlen a hőingadozások, fáradási igénybevételek és biztonságkritikus jelleg megértése

- Komplett szolgáltatási képességgel: Kezdve a kezdeti konzultáción át a CNC-megmunkáláson, hőkezelésen, felületkezelésen és minőségellenőrzésen keresztül

- Hatékony logisztika: Stratégiai gyártóhelyek a főbb kikötők közelében felgyorsítják a globális szállítási határidőket

Gyártók, mint Shaoyi (Ningbo) Metal Technology ezek a képességek jól példázzák az IATF 16949 tanúsítvány és a belső fejlesztési kapacitások kombinációját, amelyek megbízható autóipari alkatrészeket eredményeznek. Stratégiai elhelyezkedésük a Ningbo-i kikötő közelében hatékony globális szállítást tesz lehetővé, miközben gyors prototípusgyártási lehetőségeik – akár 10 napos határidővel – felgyorsítják az egyedi fejlesztési folyamatot. Legyen szó kezdeti prototípusokról illeszkedés-ellenőrzéshez vagy nagy mennyiségű sorozatgyártásról versenysorozatokhoz, az ilyen teljes körű szolgáltatást nyújtó gyártókkal való együttműködés biztosítja projektje sikerét.

A féktartó testeken túl fontolja meg, hogyan illeszkedik az egyedi féktartó festés vagy professzionális felületkezelés az Ön építésének vizuális identitásába. Számos hitelesített öntőgyár integrált befejező megoldásokat kínál, amelyek védelmet nyújtanak befektetése számára, miközben megteremtik azt az esztétikai megjelenést, amelyet egyedi féktartói érdemelnek.

A féktárcsák, fékpatkányok és a teljes fékrendszer a vezetői beavatkozás és a jármű reakció közötti kritikus kapcsolatot jelentik. A testre színt kovácsolt szerkezetbe való beruházás biztosítja, hogy ez az interfész a legfontosabb pillanatokban is hibátlanul működjön.

Az egyedi kovácsolt fékpatkányok előnyeinek megértésétől a járművön való tényleges felszerelésig szorgalmas lépések szükségesek: meghatározni a specifikációkat, felkészíteni a jármű adatait, kapcsolatba lépni hitelesített gyártókkal, és elkötelezni magát az olyan mérnöki partnerség mellett, amely optimális eredményt nyújt. Az általad szerzett tudással fel vagy vérve, hogy magabiztosan végigvidd ezt a folyamatot, és elérje a járműved által igényelt fékteljesítményt.

Gyakran Ismételt Kérdések Az Egyedi Kovácsolt Fékpatkányokkal Kapcsolatban

1. Megéri a felújított fékpatkányok?

Az egyedi kovácsolt féktartályok megfontolandó beruházás speciális alkalmazások esetén. Aki rendszeresen, havonta versenyekre jár, nagy terhelésű vontatást végez, vagy 3500 fontnál nehezebb járművet üzemeltet, az leginkább profitál a kovácsolt szerkezetből. Az egységes személyszerkezet kiküszöböli a pórusosságot, így kiváló hőelvezetést és fáradásállóságot biztosít, amely megakadályozza a fékhatás csökkenését (brake fade) extrém terhelés mellett. Ugyanakkor időnkénti, élvezeti jellegű utcai vezetéshez elegendő lehet a szabványos teljesítmény-féktartály is. Értékelje éves pályagyarogásának gyakoriságát, járműve súlyát és vezetési intenzitását a döntés meghozatala előtt. Az IATF 16949 minősítéssel rendelkező gyártók minőséget garantálnak, így komoly teljesítményigények esetén a drágább beruházás megéri.

2. Jobbak-e az OEM féktartályok, mint az utángyártottak?

Az OEM féktartók garantált illeszkedést és minőséget kínálnak, de nem nyújtanak testreszabhatóságot konkrét teljesítményigényekhez. Egyedi, kovácsolt utángyártott féktartók felülmúlják az OEM megoldásokat, ha az alkalmazásod optimalizált specifikációkat igényel. A tömeggyártású OEM alkatrészekkel ellentétben az egyedi kovácsolt féktartók lehetővé teszik az egyéni hengerátmérők, dugattyúkonfigurációk és anyagminőségek kiválasztását a jármű súlyához és tervezett felhasználási célhoz igazítva. Gyári specifikációjú napi használat esetén az OEM megfelelő választás. Pályafelhasználásra, nehéz vontatásra vagy nagyteljesítményű járművekre azonban tanúsítvánnyal rendelkező gyártók kovácsolt utángyártott féktartói mérhető előnyöket kínálnak merevségben, súlycsökkentésben és hőkezelésben, amelyeket az OEM alternatívák nem tudnak felvenni.

3. Miért jobbak a Brembo féktartók?

A Brembo hengerfejek hírnevüket a motorsport által igazolt kovácsolási eljárásoknak köszönhetik, amelyek kiváló merevséget, hőszabályozást és pedálérzést biztosítanak. Kovácsolt szerkezetük a szemcsestruktúrát igazítja az erősség és a súly kiváló arányának elérése érdekében, ugyanakkor kiküszöböli a hő okozta meghibásodásokat okozó pórusokat. Ugyanakkor egyedi, kovácsolt hengerfejek minősített gyártóktól képesek ezeket az előnyöket megközelíteni vagy akár túlszárnyalni is, ha az előírásokat pontosan az Ön alkalmazásához szabják. A kovácsolt hengerfejek – beleértve a Brembo termékeket is – legfőbb előnye a gyártási folyamatban rejlik, nem csupán a márkanévben. Alternatívák értékelésekor ügyeljen az IATF 16949 tanúsítványra és a házilag rendelkezésre álló mérnöki képességekre.

4. Mik a monoblock hengerfejek előnyei?

A monoblock, kovácsolt horgonyzatok egyetlen darabból készülnek, így kiküszöbölik azokat az illesztéseket vagy varratokat, amelyek extrém féknyomás hatására deformálódhatnak. Ez az egységes szerkezet növeli a merevséget, ami pontosabb pedálérzethez és állandó fékbetét-fékrotor érintkezéshez vezet intenzív fékezés közben. A kovácsolás során kialakuló szemcseirányultsággal kombinálva a monoblock konstrukció kihasználja a kovácsolás fémkohózati előnyeit. Kiemelkedően működnek versenyalkalmazásokban, ahol a többdugattyús elrendezések hatalmas erőket fejtenek ki. Hátrányuk a magasabb gyártási összetettség és költség, ezért elsősorban kizárólagos teljesítményre optimalizált járművekhez ideálisak, nem pedig kizárólag közúti használatra.

5. Mennyi időbe telik egyéni kovácsolt fékhorgonyzatok gyártása?

Az egyedi kovácsolt féktárcsák gyártása rendszerint 40–45 napot vesz igénybe a megrendelés megerősítése után, de a teljes folyamat további szakaszokat is magában foglal. A specifikációk kialakítása a mérnökökkel 1–3 hétig tart, amely során véglegesítik a furatméreteket, a dugattyúkonfigurációkat és az anyagminőségeket. Az illesztés ellenőrzésére szolgáló opcionális gyors prototípus-készítés akár már 10 nap alatt elkészülhet. A nemzetközi szállítás helytől függően 1–2 héttel növeli az időtartamot. A nagyobb kikötők, például Ningbo közelében található gyártók gyorsabb globális kiszállítást biztosítanak. Összesen 8–12 hetet érdemes tervezni a kezdeti lekérdezéstől a beépítésig, beleértve a tartalék időt is, amely lehetővé teszi a specifikációk esetleges módosítását a műszaki konzultációs szakasz alatt.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —