Egyedi űzött alumínium autóalkatrészek: szilárdság és pontosság találkozása

TL;DR

Az egyedi alumíniumból kovácsolt autóalkatrészek nagy szilárdságú, könnyűsúlyú alkatrészek, amelyeket speciális gyártók készítenek igényes járműipari alkalmazásokhoz. A kovácsolási folyamat olyan alkatrészek előállítását teszi lehetővé, amelyeknek kiváló a szemcseszerkezete, így jelentősen erősebbek és tartósabbak, mint az öntött vagy megmunkált alternatívák. Ez javult járműteljesítményhez, jobb üzemanyag-hatékonysághoz és kiváló megbízhatósághoz vezet olyan kritikus alkatrészek esetében, mint a kerék, futómű-alkatrészek és motoralkatrészek.

Az alumíniumkovácsolatok fölénye járműipari alkatrészeknél

Amikor a teljesítmény, a biztonság és a hatékonyság elsődleges szempont, az anyag és gyártási folyamat kiválasztása kritikus fontosságú. A kovácsolt alumínium kiemelkedő választás az autóipari alkatrészekhez, számos előnnyel rendelkezik a hagyományos anyagokhoz, például az acélhoz, vagy öntési eljárásokhoz képest. A kovácsolás során az alumíniumötvözeteket hatalmas nyomás hatására formálják meg, amely finomítja a fém belső szemércsiszatát, és azt az alkatrész végső alakjával igazítja párhuzamosra. Ez a metallurgiai javulás felelős a kiváló tulajdonságokért.

Az egyik legjelentősebb előny a kiváló szilárdság-tömeg arány. A kovácsolt alumínium alkatrészek akár olyan acélkomponensekkel megegyező szilárdságúak lehetnek, miközben jelentősen könnyebbek. Ez a tömegcsökkentés kritikus fontosságú a modern járműveknél a tüzelőanyag-felhasználás javítása, a kibocsátás csökkentése, valamint a kezelhetőség növelése érdekében az elfüggesztetlen tömeg csökkentésével. Továbbá a kovácsolás folyamata kiküszöböli a öntésnél gyakori hibákat, mint például a pórusosságot, zsugorodást és légbuborékokat, így sűrűbbé, egyenletesebbé válik az anyag, rendkívül jó tartóssággal és fáradásállósággal. Ezáltal a kovácsolt alkatrészek ideálissá válnak nagy igénybevételű alkalmazásokhoz, mint például felfüggesztési karok, féktárcsák és kerékagyak, ahol a meghibásodás nem opció.

Az alakítóöntésen keresztül elérhető pontosság (amely gyakori módszer egyedi alkatrészek esetében) azt is jelenti, hogy az alkatrészeket majdnem nettó formájukhoz közeli állapotban lehet gyártani. Ez minimalizálja a kiterjedt másodlagos megmunkálás szükségességét, így időt és költséget takarít meg a gyártási folyamatban. Az így előállított alkatrészek szigorú tűrésekkel és kiváló felületminőséggel rendelkeznek, ami hozzájárul mind a teljesítményhez, mind az esztétikumhoz. Alább összehasonlítás látható a kovácsolt és öntött alumínium közötti legfontosabb különbségekről.

| Funkció | Forgálással készített alumínium | Légyalfém |

|---|---|---|

| Szilárdság és tartósság | Szuperior minőség a finomított, folyamatos szemecskefelépítés miatt. Nagy fáradási- és ütésállóság. | Alacsonyabb szilárdság a véletlenszerű szemcseirányultság és belső hibák, például pórusok jelenléte miatt. |

| Súly | A magasabb szilárdság lehetővé teszi könnyebb alkatrésztervek készítését ugyanazon teljesítményszint mellett. | Gyakran több anyagra (és ezáltal nagyobb súlyra) van szükség az összehasonlítható szilárdság eléréséhez. |

| Szerkezeti integritás | Nem porózus, rejtett üregektől mentes, maximális megbízhatóságot biztosít. | Szenvedhet pórusosságtól, zsugorodástól és egyéb öntési hibáktól, amelyek gyenge pontokat hoznak létre. |

| Teljesítmény | Ideális nagy igénybevételű, biztonságtechnikailag kritikus alkalmazásokhoz, ahol a meghibásodás nem lehetőség. | Kevésbé kritikus alkatrészekhez alkalmas, alacsonyabb igénybevételi terheléssel. |

| Költség | Magasabb kezdeti szerszámköltség, de anyag- és megmunkálási hulladék csökkentésével költséghatékony lehet nagy sorozatoknál. | Alacsonyabb szerszámköltség, így életképes összetett alakzatok esetén kisebb mennyiségeknél. |

Az egyedi alumíniumkovácsolás folyamatának megértése

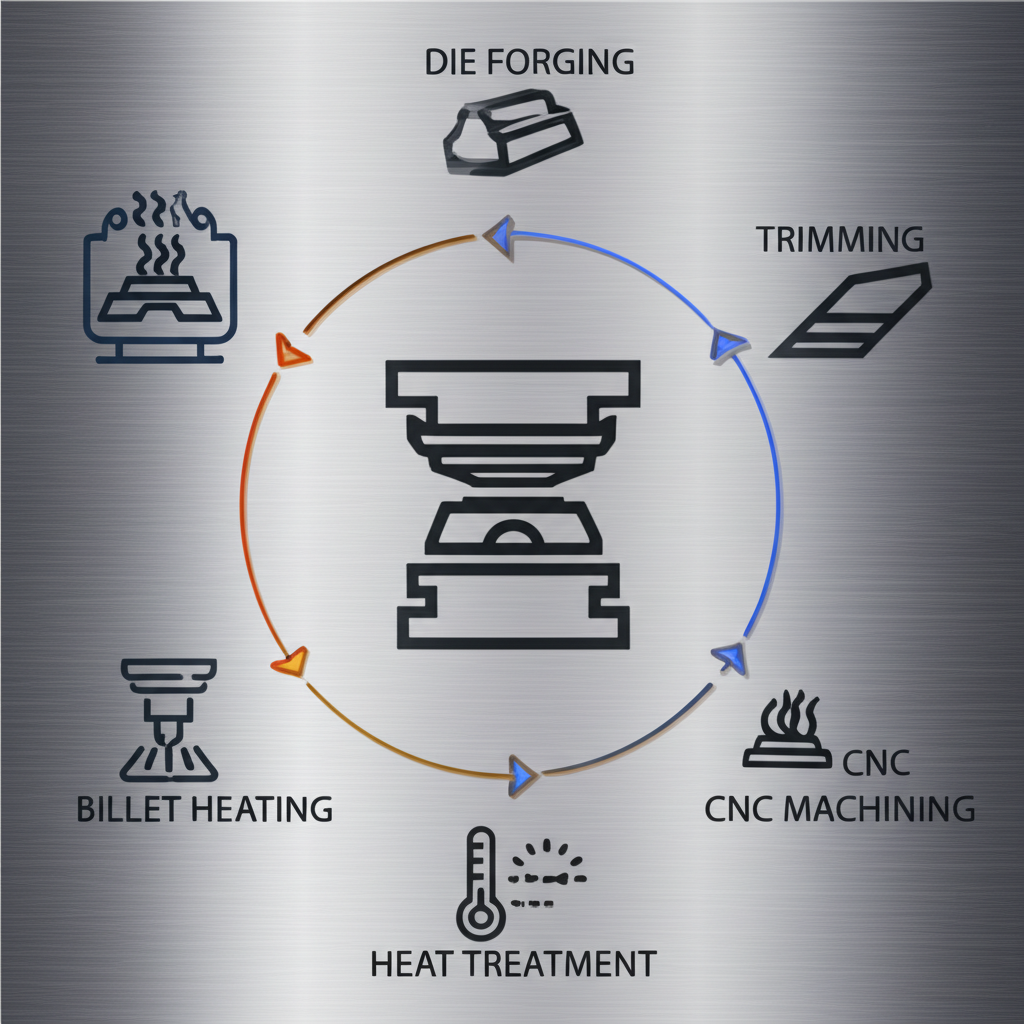

Egyéni kovácsolt alumínium alkatrész készítése egy összetett mérnöki folyamat, amely egy egyszerű alumínium tömböt alakít át nagyteljesítményű alkatrésszé. Bár az alumínium könnyebben alakítható, mint az acél, a kívánt mechanikai tulajdonságok hibamentes eléréséhez pontos hőmérséklet-szabályozás szükséges. Az öntött forma kovácsolás, más néven zárt forma kovácsolás a leggyakoribb módszer összetett járműipari alkatrészek előállításához. Ez a technika két speciálisan készített formát használ, amelyek teljesen körülveszik a munkadarabot, és kényszerítik a felmelegített fémet, hogy pontosan kövesse a forma kialakítását. A fogalmaktól a kész alkatrészig vezető út több kulcsfontosságú szakaszon halad keresztül.

A folyamat rendkívül gondos, így minden alkatrész pontos előírásoknak megfelelő szilárdságot, súlyt és méretpontosságot ér el. Minden lépés az előzőre épül, olyan alkatrész létrehozását célozza, amely szerkezetileg felülmúlja az öntött vagy megmunkált megfelelőit.

- Tervezés és mérnöki tervezés: A folyamat a végső alkatrész részletes 3D-s modelljével és műszaki rajzaival kezdődik. A mérnökök elemzik a tervezet kovácsolhatóságát, biztosítva, hogy a geometria megfelelő anyagáramlást engedjen a sablon belül. Ez a szakasz kritikus fontosságú az erősség optimalizálásához és az anyagpazarlás minimalizálásához.

- Szerszám és forma készítése: A végső terv alapján speciális formákat gyártanak nagy szilárdságú szerszámacélból. Ezek a formák a kívánt alkatrész negatív lenyomatát képezik. A forma pontossága elengedhetetlen a végső kovácsolt darab méretpontosságához.

- Tömb hevítése: Egy meghatározott alumíniumötvözetből álló tömör blokkot, amelyet billetnek neveznek, méretre vágnak és kemencében pontos hőmérsékletre hevítenek. Ez a hőmérséklet rugalmassá teszi az alumíniumot, de gondosan szabályozott módon tartják az olvadáspontja alatt, hogy megőrizzék szerkezeti integritását.

- A kovácsolási művelet: A melegített tömböt a kivágó aljzatra helyezik. Egy erős kovácsológép vagy kalapács ezután hatalmas nyomással lenyomja a felső kivágót a tömbre, összenyomva a fémfelületet, és kényszerítve azt, hogy kitöltse a kivágó forma minden üregét. Ez a folyamat finomítja az alumínium szemcseszerkezetét.

- Kovácsolás utáni kezelések: A kovácsolás után a darabot több befejező lépésen is átvezetik. Ide tartozik a felesleges anyag (peremezés) levágása, hőkezelés (például T6 edzés) a kívánt keménység és szilárdság eléréséhez, valamint felületkezelés, mint például sörétzés vagy CNC megmunkálás a végső méretpontosság érdekében.

Egyedi kovácsoló gyártó kiválasztásának kulcsfontosságú tényezői

Az alkatrészgyártó megfelelő kiválasztása ugyanolyan fontos, mint maga az űzési folyamat. Egy beszállító képességei közvetlenül hatással vannak a végső alkatrészek minőségére, teljesítményére és megbízhatóságára. Amikor egyedi űzött alumínium alkatrészek gyártására potenciális gyártókat értékel, alapvető fontosságú, hogy ne csak az árat vegye figyelembe, hanem a technikai szakértelmüket, minőségirányítási rendszereiket és általános kapacitásukat is figyelembe vegye. Egy erős partner igazi együttműködőként működik, tervezési visszajelzéseket és anyagjavaslatokat nyújtva az alkatrész teljesítményének és gyártási egyszerűségének optimalizálásához.

Erős és megbízható járműipari alkatrészek esetében például olyan gyártó, mint Shaoyi Metal Technology megtestesíti a keresendő tulajdonságokat. Specializálódnak a magas minőségű, IATF 16949 tanúsítvánnyal rendelkező melegkovácsolásra az autóipar számára, ami egy kritikus minőségi szabvány. Olyan vállalatokat keressen, amelyek komplex szolgáltatást kínálnak, kezdve a tervezési támogatással és saját házilag gyártott sablonokkal egészen a kovácsolás utáni teljes kezelési skáláig. A anyagok terén szerzett szakértelm is elengedhetetlen. Egy első osztályú beszállítónak mély ismereteinek kell lennie különféle alumíniumötvözetekről, mint például a 2000-es, 6000-es és 7000-es sorozat, és képesnek kell lennie arra, hogy ajánlja az ideális ötvözetet az adott alkalmazás igényeihez, beleértve a mechanikai igénybevételt, hőmérsékletet és korrózióállóságot.

Végül, fontolja meg a minőségellenőrzési és logisztikai képességeiket. Egy gyártónak szigorú ellenőrzési folyamatokkal kell rendelkeznie minden egyes szakaszban. Olyan tanúsítványok, mint az IATF 16949 az autóiparban vagy az AS9100 az űr- és légi közlekedési ágazatban, azt jelzik, hogy a legmagasabb minőségi szabványok betartására vállalnak kötelezettséget. A stratégiai elhelyezkedés és hatékony logisztika is hozzájárulhat a pontos határidőre történő szállításhoz, ami létfontosságú a termelési ütemtervek betartásához. A végső döntés meghozatala előtt használja az alábbi ellenőrzőlistát értékelésének iránymutatására.

- Mérnöki és tervezési támogatás: Kínálnak-e gyártásra való tervezés (DFM) elemzést, amellyel optimalizálható az alkatrész az űrtöltéses kovácsolási folyamathoz?

- Anyagismeret: Képesek forrásolni és dolgozni az alkalmazásához szükséges konkrét alumíniumötvözetekkel (pl. 6061, 7075, 2014)?

- Minőségi tanúsítványok: Rendelkeznek-e a szakmához tartozó vonatkozó tanúsítványokkal, például IATF 16949 az autóipari szektorban?

- Helybeni képességek: Belső erőforrásokkal kezelik az egész folyamatot, beleértve az űrsablon készítését, a hőkezelést és a precíziós megmunkálást is?

- Termelési kapacitás: Képesek-e kezelni a szükséges mennyiséget, kis sorozatú prototípusoktól a nagy léptékű gyártási feladatokig?

- Sikertörténet és tapasztalat: Van-e igazolható múltjuk az Ön iparágában hasonló alkatrészek gyártásában?

Gyakori alkalmazások és innovációk az űrt sajtolt autóipari alkatrészek terén

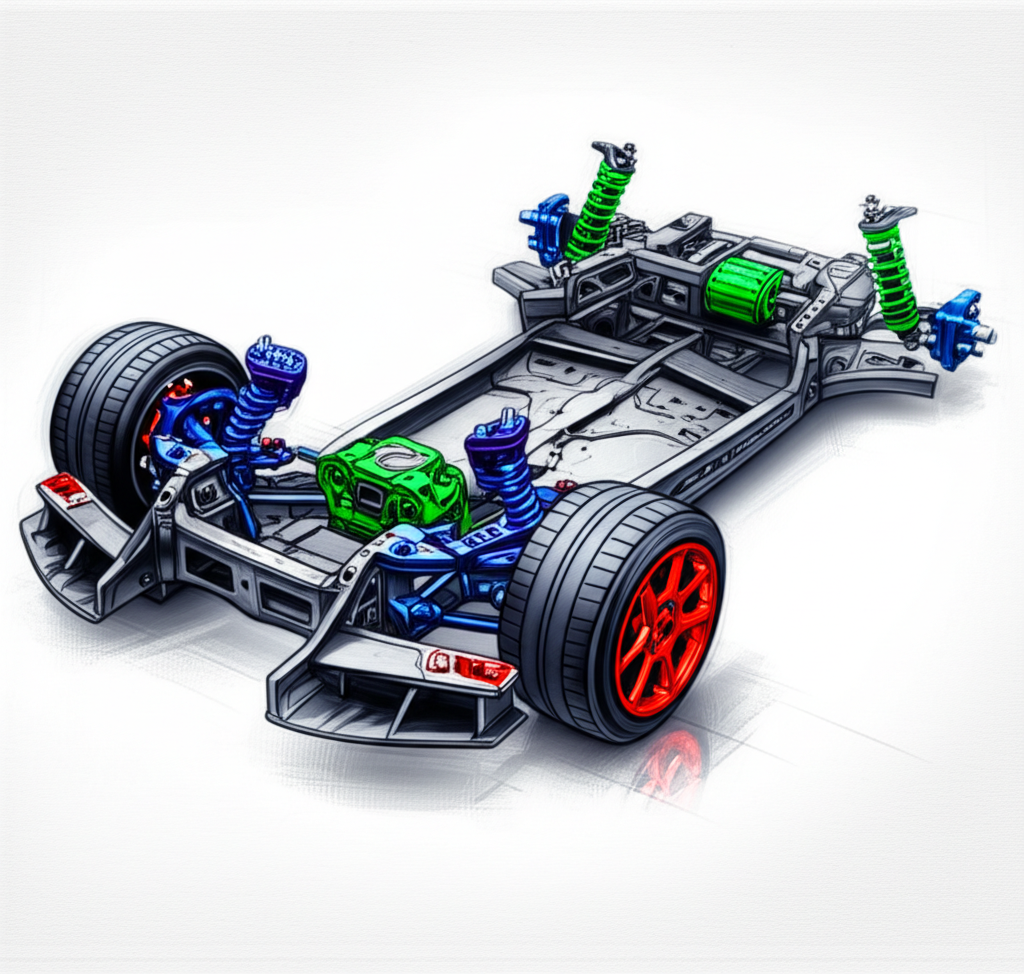

Az űrt sajtolt alumínium egyedülálló tulajdonságkombinációja – szilárdság, könnyűség és megbízhatóság – tette ezt az anyagot az első választássá számos kritikus autóipari alkatrész esetében. Bár az egyedi űrt sajtolt keréktárcsák talán a legismertebb alkalmazás, a technológia szinte minden modern jármű rendszerének nélkülözhetetlen része, a futóműtől a hajtásláncig. Ezeknek a fejlett alkatrészeknek a használata kulcsfontosságú stratégia az autógyártók számára a teljesítmény fokozásához, a biztonság javításához és az egyre szigorúbb hatékonysági előírások teljesítéséhez.

A felfüggesztési és alvázrendszerekben kovácsolt alumíniumot használnak olyan alkatrészekhez, mint a lengéscsillapító karok, kormányzott futómű-csomópontok, gömbcsuklóházak és kormánypillangók. Ezek az alkatrészek folyamatos igénybevételnek és ütődésnek vannak kitéve, és a kovácsolás kiváló fáradási ellenállása biztosítja hosszú távú tartósságukat és biztonságos működésüket. Az erőátviteli rendszerben kovácsolt alumínium dugattyúk, hajtókarok és forgattyús tengelyek elengedhetetlenek a nagy teljesítményű motorokhoz, ahol extrém hőmérsékleteknek és mechanikai erőknek kell ellenállniuk, miközben minimalizálják a rezgő tömeget a magasabb fordulatszám és jobb motorreakció érdekében.

Az innováció nem korlátozódik a hagyományos járművekre. Az új energiájú járművek (NEV) és az elektromos járművek (EV) megjelenése tovább bővítette az alumíniumkovácsolatok alkalmazási területeit. Az EV-knél a könnyűsúlyúság még fontosabb a maximális akkumulátor-tartomány érdekében, valamint az akkumulátorblokk tömegének kompenzálásához. Alumíniumkovácsolatokat használnak motorházakhoz, akkumulátortok-alkatrészekhez és különféle szerkezeti elemekhez. Az EV-k egyszerűbb felépítése, kevesebb mozgó alkatrésszel, a nagy teljesítményű és megbízható alumíniumkovácsolatokat még vonzóbbá és költséghatékonyabbá teszi a hosszú távú jármű-integritás biztosításában.

Gyakran Ismételt Kérdések

1. Jobb-e az alumíniumkovácsolat?

Igen, a legtöbb teljesítményigényes alkalmazás esetén az aluforgács jelentősen jobb, mint az öntött alumínium. A kovácsolás folyamata finomítja a fém szemcseszerkezetét, megszünteti a pórusokat, és növeli az anyag szilárdságát, alakíthatóságát, valamint az ütés- és fáradási ellenállását. Ennek eredménye olyan alkatrész, amely erősebb és megbízhatóbb, mint az öntött párja.

2. Lehetséges az alumíniumot acélhoz hasonlóan kovácsolni?

Bár mindkét fém kovácsolható, a folyamat különbözik. Az alumínium olvadáspontja alacsonyabb, mint az acélé, és keskenyebb hőmérséklet-tartományban alakítható hatékonyan. Nagyon pontos hőmérséklet-szabályozást igényel, hogy elkerüljék a repedésekhez vezető hibákat. Ugyanakkor az alumínium rugalmasabb, mint az acél, így kevesebb nyomással is bonyolult alakzatokra formálható.

3. Mik az aluforgács négy típusa?

A négy fő kovácsolási eljárás az alakító kovácsolás, a mélyedéses (vagy zárt) kovácsolás, a hidegkazácsolás és a varratmentes hengerelt gyűrűk kovácsolása. A mélyedéses kovácsolás a leggyakoribb módszer összetett, egyedi, nagy pontosságú autóipari alkatrészek előállításához. A hidegkazácsolást szobahőmérsékleten vagy ahhoz közeli hőmérsékleten végzik, és puhaabb fémekhez használják olyan alkatrészek létrehozására, amelyek kiváló felületi minőséggel és méretpontossággal rendelkeznek.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —