Egyedi alumínium lemez: 9 lényeges pont, mielőtt rendelne

Az egyedi alumíniumlemez-alapok megértése

Amikor egy modern gyártóüzemben jár, észreveszi, hogy az alumínium mindenhol jelen van. Az űrállomásoktól kezdve az építészeti elemeken át számos termékben megtalálható, amelyeket nap mint nap használunk. Ám itt van a lényeg: nem minden alumíniumlemez egyformán készül. Annak megértése, hogy miben különbözik a szabványos alumíniumlemez a testre szabott gyártási lehetőségektől, időt, pénzt és fejfájást takaríthat meg a következő projekten.

Az egyedi alumíniumlemez olyan alumíniumlemezt jelent, amelyet adott projekt igényeihez igazítva gyártanak, nem pedig előre meghatározott, készleten lévő konfigurációban vásárolnak meg. Míg a szabványos alumíniumlemez rögzített méretekben , vastagságokban és felületekkel készül, az egyedi alumíniumtermékek alapjaiktól kezdve pontosan az Ön specifikációihoz igazodnak.

Mi teszi egyedivé az alumíniumlemezt

Képzelje el a szabványos alumíniumlemezt úgy, mint ruhát, amit polcról vesz. Általános célokra megfelelő, de az illeszkedés nem feltétlenül tökéletes. Az egyedi gyártás ezzel szemben olyan, mintha egy szabó készítene valamit kifejezetten önnek. Az alumíniumfeldolgozási folyamat az alkalmazási követelmények megértésével kezdődik, majd áthalad az anyagválasztás, a precíziós vágás, alakítás és felületkezelés szakaszaikon.

Több alapvető jellemző határozza meg az egyedi munkát:

- Pontos méretek: Alkatrészek pontos méretre vágva, szigorú tűréshatárok mellett, nem szabványos 4-szer 8 lábas lemezekből

- Speciális ötvözet-kiválasztás: A megfelelő alumíniumminőség kiválasztása a szilárdsági, korrózióállósági és alakíthatósági igények alapján

- Testreszabott felületi minőségek: Lehetőségek anodizálástól porfestésig, esztétikai és funkcionális igényekhez igazítva

- Alkalmazásvezérelt specifikációk: Az alkatrész minden eleme arra az előre meghatározott környezetre van tervezve, ahol működni fog

Miért választják a gyártók a testreszabást a késztermékeken?

A standard alumíniumlemez kényelmet és alacsonyabb előzetes költségeket kínál általános alkalmazásokhoz, mint például tetőpanel vagy alapvető csatornák. Ez a kényelmesség azonban jelentős korlátaival jár. A pontosságot, bonyolult tervezést vagy nem szabványos méreteket igénylő projekteket egyszerűen nem lehet hatékonyan kiszolgálni a kész készletekkel.

Az olyan iparágak, mint az autóipari, űrkutatási, elektronikai és ipari gyártás, egyre inkább olyan alkatrészekre szorulnak, amelyek megfelelnek a pontos előírásoknak és ellenállnak a szigorú működési feltételeknek. A szakmai szakértők a szabványosított lemez olyan strukturális integritást, funkcionális pontosságot és esztétikai vonzerejet biztosít, amit a szabványos megoldások nem tudnak biztosítani.

Itt van, ami megkülönbözteti a szokásos alumíniumlemez termékektől:

- Tervezési rugalmasság: Bonyolult formák és összetett jellemzők, amelyek a anyag integritását veszélyeztetve is megvalósíthatók

- Méretei pontosság: A mérési határértékek a mérési határértékekhez viszonyítva a mérési határértékekhez viszonyítva alacsonyabbak.

- Anyagoptimalizálás: Kevesebb hulladék, mivel az alkatrészeket kifejezetten a projektjéhez vágják

- Integrált felületkezelés: A felületkezelések a gyártási folyamat részeként kerülnek alkalmazásra

- Minőségbiztosítás: Minden szakaszban történő ellenőrzés biztosítja, hogy az alkatrészek megfeleljenek a teljesítménykövetelményeknek

Az iparágakban egyre növekvő kereslet egy egyszerű valóságra utal: amikor a teljesítmény és a megbízhatóság számít, az egyedi alumíniumlemez olyan eredményeket nyújt, amelyeket a szabványos anyagok nem tudnak felmutatni. Akár elektronikai házak, akár klímaberendezések alkatrészei, akár precíziós gépek beszerzéséről van szó, ezeknek az alapelveknek az ismerete lehetővé teszi, hogy okosabb beszerzési döntéseket hozzon.

Alumíniumötvözet-választási útmutató minden alkalmazáshoz

Most, hogy már érti, mi teszi egyedivé az alumíniumlemezt, a következő fontos döntés a megfelelő ötvözet kiválasztása. Bonyolultnak hangzik? Pedig nem kell, hogy az legyen. Gondoljon az alumíniumötvözetekre úgy, mint acél különböző minőségeire vagy a fa különféle típusaira. Mindegyik más-más előnnyel rendelkezik, és a rossz választás kompromittálhatja az egész projektjét.

Az alumíniumfém nem egy olyan anyag, amely mindenre egyformán alkalmas. Az Ön által választott ötvözet közvetlenül befolyásolja az alkatrészek teljesítményét igénybevétel alatt , korrózióállóságát, hegeszthetőségét és bonyolult alakokra hajlíthatóságát. Ezen a ponton meghozott informált döntés költséges újrafeldolgozást takarít meg, és biztosítja, hogy az Ön egyedi alumíniumlemez terméke megfeleljen a gyakorlati követelményeknek.

Népszerű alumíniumötvözetek áttekintése lemezmunkákhoz

Amikor specifikációkat böngész, négyjegyű számokkal találkozhat, például 3003, 5052, 6061 és 7075. Ezek nem véletlenszerű kódok. Ezek konkrét alumíniumötvözet-családokat azonosítanak, amelyek mindegyikét eltérő teljesítményjellemzők érdekében fejlesztették ki.

A szakmai ötvözet-összehasonlítási adatok szerint az elsődleges ötvözőelemek határozzák meg az egyes típusok viselkedését:

- 3003 (Alumínium-Mangán): Fő ötvözőeleme a mangán, amely növeli a korrózióállóságot és az erősséget a tiszta alumíniumhoz képest

- 5052 (Alumínium-Magnézium): A magnézium kitűnő korrózióállóságot és jó szilárdságot biztosít hőkezelés nélkül

- 6061 (Alumínium-Magnézium-Szilícium): Magnéziumot és szilíciumot kombinál erősség, korrózióállóság és kiváló megmunkálhatóság érdekében

- 7075 (Alumínium-Cink): A cink hozzájárul ahhoz, hogy az egyik legerősebb alumíniumötvözetek közé tartozzon, amelyet elsősorban az űrállomások területén használnak

Itt egy átfogó összehasonlítás, amely segíti a döntést:

| Ötvözet | Korrózióállóság | Formálhatóság | Vashozamosság | Szilárdsági Értékelés | Tökéletes alkalmazások |

|---|---|---|---|---|---|

| 3003 | Jó | Kiváló | Kiváló | Mérsékelt | Tetők, főzőedények, tárolótartályok, klímaberendezés-alkatrészek |

| 5052 | Kiváló | Kiváló | Kiváló | Jó | Tengerészeti berendezések, orvosi eszközök, üzemanyagtartályok, nyomástartó edények |

| 6061 | Jó | Kiváló | Kiváló | Kiváló | Szerkezeti alkatrészek, csővezetékek, kerékpárkeretek, villamosipari berendezések |

| 7075 | Kiváló | Alacsony | Alacsony | Felsőbb | Légiközlekedési szerkezetek, katonai alkalmazások, autóipari teljesítményalkatrészek |

Az ötvözet tulajdonságainak igazítása az Ön alkalmazási igényeihez

A diagramok számai csak a történet egy részét mesélik el. Mit jelentenek valójában ezek a tulajdonságok, amikor az alkatrészek működés közben vannak? Nézzük meg gyakorlati szempontból mindegyik jellemzőt.

Korrózióállóság: Ki lesznek téve a alkatrészek nedvességnek, sósvíznek vagy vegyi anyagoknak? Az 5052-es alumíniumlemez kiválóan alkalmas tengeri környezetekre éppen azért, mert nem tartalmaz rezet, így természetes ellenállása van a sósvíz okozta károsodással szemben. Ha hajótesteket vagy kültéri táblákat gyárt, akkor ez sokkal fontosabb, mint beltéri elektromos burkolatok esetében.

Formálhatóság: Mennyi hajlításra, alakításra vagy mélyhúzásra van szükség a tervezésnél? Olyan ötvözetek, mint a 3003-as és az 5052-es alumínium, repedés nélkül hajlíthatók, így ideálisak összetett geometriákhoz. Eközben a 7075-ös keménysége ellenáll az alakításnak, ezért inkább megmunkált alkatrészekhez, semmint hajlított lemezből készült elemekhez alkalmas.

Vashatósság: Szükséges-e hegesztés a szereléshez? A lemezalkatrészek gyártásában jártas szakemberek szerint a 7075-ös hegesztés után repedéseket alakíthat ki, ezért nagy szilárdságú alkalmazásoknál mechanikus kötés ajánlott. Az 5052-es és a 6061-es viszont kiválóan hegeszthető szerkezeti összeállításokhoz.

Szilárdsági besorolás: Milyen terheléseket kell elviselniük az alkatrészeinek? A 6061 kiváló egyensúlyt nyújt a szilárdság és alakíthatóság között, ami magyarázza, hogy miért a legnépszerűbb és költséghatékony ötvözet általános alkalmazásokhoz. Amikor a szilárdság-súly arány elsődleges fontosságú, a 7075 körülbelül 1,5-ször nagyobb szilárdságot biztosít, mint a 6061.

Hőkezelhetőség: Lehet-e a tulajdonságokat hőkezeléssel javítani? Az 5052 nem hőkezelhető, hanem hidegmunkával történő erősítésre támaszkodik. A 6061 és a 7075 is kitűnően reagál hőkezelési eljárásokra, például T6 edzésre, így a mechanikai tulajdonságokat a gyártás után is optimalizálhatja.

Egy gyakori félreértés az alumínium és az alumínium acéllemezek összekeveréséből adódik. Ezek teljesen különböző anyagok. Az alumíniumötvözetek nem tartalmaznak acélt. A zavar általában olyan felületkezelésekből ered, mint a cinkbevonat, amely acél-alumínium kompozitokat hoz létre speciális tetőfedési alkalmazásokhoz.

Anodizált alumíniumlemez-alkalmazások esetén a 6061-es ötvözet kiválóan alkalmas anodizálásra, egységes védőréteget létrehozva, amely javítja a megjelenést és a tartósságot egyaránt. Ha a projektje színezett vagy átlátszó anodizált felületeket igényel, ezt figyelembe kell vennie az ötvözet kiválasztásakor, már a tervezési folyamat elején.

A megfelelő ötvözet kiválasztása nem arról szól, hogy megtalálja a „legjobb” lehetőséget. Hanem arról, hogy az anyagjellemzők illeszkedjenek az adott teljesítményigényekhez, feldolgozási követelményekhez és költségvetési korlátokhoz. Ha ezen alapok rendelkezésre állnak, készen áll a következő, kritikus specifikáció kezelésére: a vastagság és lemezminőség kiválasztása.

A vastagság és lemezminőség kiválasztása egyszerűen

Kiválasztotta az ötvözetet. Most következik a kérdés, amely sok első alkalommal vásárlót megzavar: milyen vastagnak kell lennie az alumíniumlemeznek? A lemezminőség-rendszer további zavart okoz, mert pont fordítva működik, mint ahogy azt várnánk. Ne aggódjon. Amint megérti a logikáját, az optimális vastagságkiválasztás egyszerűvé válik.

Az alumíniumlemez vastagsága közvetlenül befolyásolja a szerkezeti teljesítményt, a súlyt, az alakíthatóságot és a költségeket. Ha rosszul választja meg, akkor vagy túlméretezi (pazarol pénzt olyan anyagra, amire nincs szüksége), vagy alulméretezi (kockáztatva a alkatrész meghibásodását). Egyik eredmény sem segíti projektje sikerét.

Az alumíniumlemez kaliberjelölések értelmezése

Íme a fura dolog: alacsonyabb kaliberszámok vastagabb anyagot jelentenek . A 16-os kaliberű alumíniumlemez vastagsága körülbelül 1,29 mm, míg a 18-as kaliberű alumíniumlemez vékonyabb, kb. 1,02 mm. Ez az inverz kapcsolat a 19. századi huzalelvonó üzemekig nyúlik vissza, ahol a kaliber azt mérte, hányszor haladt át a fém az elvonó sablonokon. Minél több menet, annál vékonyabb huzal keletkezett, ezért a magasabb kaliberszámok.

A gyártási ipar szabványai szerint a kaliberrendszer nem univerzális a fémek között. Egy 18-as kaliberű acéllemez vastagsága 0,0478 hüvelyk, míg az 18-as kaliberű alumíniumlemez csak 0,0403 hüvelyk. A helytelen kalibertábla használata olyan anyag megrendeléséhez vezet, amely alkalmazásához túl vastag vagy túl vékony.

Egyedi alumínium lemezhasználat esetén a Brown & Sharpe kaliberrendszert (más néven American Wire Gauge vagy AWG) találja meg az alumíniumot is magában foglaló nem vasalapú fémek szabványos méretrendszereként. Az alábbiakban gyakorlati tájékoztató táblázatot talál:

| Vastagsági szám | Vastagság (hüvelyk) | Húsméret | Tipikus alkalmazások | Relatív költség |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Üzemanyagtartályok, járműalvázak, nehéz szerkezeti burkolatok | Magas |

| 12 | 0.0808 | 2.05 | Magas nyomású edények, gépjárműkarosszériák, eszköztárolók | Közepes-Magas |

| 14 | 0.0641 | 1.63 | Napelemkeretek, légkondicionáló csatornák, ipari házak | Közepes |

| 16 | 0.0508 | 1.29 | Táblák, korlátok, tetőszerkezetek | Közepes |

| 18 | 0.0403 | 1.02 | Dekoratív burkolatok, felhajtások, könnyű panelek | Alacsony-Közepes |

| 20 | 0.0320 | 0.81 | Repülőgép panelek, könnyű házak, italfüves dobozok | Alacsony |

| 22 | 0.0253 | 0.64 | Háztartási készülékek, típusjelző táblák, díszítő elemek | Alacsony |

| 24 | 0.0201 | 0.51 | Hőszigetelő burkolatok, gépjármű-díszítő elemek | Alacsony |

Egy 1/8 inch-es alumíniumlemez (keresőkifejezésekben néha így: 1 8 aluminum sheet) kb. 0,125 inch-nek vagy körülbelül 8-as méretű anyagnak felel meg. Ez a vastagság a lemezhez képest inkább a lapok kategóriájába tartozik, és nagy teherbírásra alkalmas szerkezeti alkalmazásokhoz használatos.

A vastagság hatása a teljesítményre és a költségekre

A vastagság nem csupán az erősségről szól. Egyensúlyt kell teremteni négy egymással versengő tényező között, amelyeket a projekt igényeihez kell igazítani:

- Szerkezeti integritás: Vastagabb anyag ellenáll a hajlításnak, horpadásnak és fáradási törésnek terhelés alatt. Létfontosságú a teherhordó alkatrészeknél.

- Súlyi tényezők: Minden vastagságnövekedéssel nő a súly. Az űrállomások és járműipar gyakran vékony alumíniumlemezt igényel a tömeg minimalizálása érdekében.

- Formálhatóság: Vékonyabb lemezek kisebb hajlítási sugarakkal könnyebben hajlanak. A vastagabb anyagoknál nagyobb hajlítási sugarak szükségesek a repedés elkerüléséhez.

- Költségvetési következmények: Az anyagköltség arányosan nő a vastagsággal. Egy 10-es méretű lemez négyzetlábja körülbelül kétszer annyiba kerül, mint egy 20-as méretű lemez.

A alumínium specifikációs irányelvek , a 6 mm-nél (kb. 0,236 hüvelyk) vastagabb anyag azlemez osztályozásból lemezbe való átmenetet jelent. Ez a megkülönböztetés fontos, mivel a lemezekhez általában más gyártási eljárások és berendezések szükségesek.

Mikor érdemes vékony alumíniumlemezt választani, és mikor vastagabb kiviteleket? Az alkalmazásspecifikus javaslatok segítenek tisztázni ezt a döntést:

- Hirdetőtáblák alkalmazása: a 16–20-as kaliber elegendő merevséget biztosít beltéri táblákhoz, miközben karbantartható a súly. Kültéri táblák esetén a szélállóság miatt 14-es kaliber szükséges lehet.

- Autóipari panelek: a 18–22-es kaliber megfelelő arányt teremt a bonyolult görbékhez való alakíthatóság és a karosszériapanelek számára elegendő szilárdság között. A szerkezeti alkatrészekhez 10–14-es kaliber szükséges.

- Gépészeti (HVAC) elemek: a 14–18-as kaliber kezelni tudja a csatornarendszerek nyomásigényét, miközben egyszerű hajlítást és illesztést tesz lehetővé a telepítés során.

- Szerkezeti alkalmazások: a 10–14-es kaliber biztosítja a keretekhez, konzolokhoz és tartóelemekhez szükséges teherbírást.

Az egyik gyakran figyelmen kívül hagyott tényező a vastagságtűrések kérdése. A specifikációs táblázatokban feltüntetett méretek névleges vastagságot, nem pontos értéket jelentenek. Az ipari szabványok, mint például az ASTM B209, elfogadható tűrési határokat határoznak meg, amelyek a lemez szélességétől és vastagságától függően változhatnak. Pontos alkalmazások esetén adja meg a szükséges tűrési tartományt, és kérjen Gyári minőségi tanúsítványt, amely megerősíti a ténylegesen mért vastagságot a szállításkor.

Miután eldöntötte az ötvözetet és a vastagságot, a következő lépés annak megértése, hogy a különböző gyártási módszerek hogyan befolyásolják az egyedi alumíniumlemez alkatrészeit.

Gyártási módszerek és pontossági képességek

Kiválasztotta az ötvözetet. Meghatározta a vastagságot. Most pedig eljött az idő, amikor a végső alkatrész minőségét meghatározó kérdés merül fel: hogyan vágják majd valójában az egyedi alumíniumlemez alkatrészt? A gyártási módszerek megértése nem csupán elméleti tudás. Közvetlen hatással van a tűrésre, az élminőségre, a szállítási határidőre és a projekt költségeire.

Amikor ki akarja deríteni, hogyan vágjon alumíniumlemezt, négy fő technológiával fog találkozni: lézervágás, CNC marás, vízsugaras vágás és kihajtás. Mindegyiknek megvannak a maga előnyei attól függően, hogy milyen vastag az anyag, mekkora a tervezési bonyolultság és a gyártási mennyiség. Nézzük át részletesen, mit kínál mindegyik eljárás, hogy tudatos döntést hozhasson.

Alumíniumlemez vágástechnológiák összehasonlítása

Az alumíniumlemez vágásának legjobb módja teljes mértékben az Ön konkrét igényeitől függ. Ami vékony dekoratív panelek esetén kitűnően működik, az teljesen alkalmatlanná válhat vastag szerkezeti elemeknél. A sendCutSend gyártási szakértői szerint az anyagválasztás, a méret, a tűrés és a további feldolgozási igények mind szerepet játszanak az ideális vágási módszer kiválasztásában.

Íme egy átfogó összehasonlítás, amely segít dönteni az alumínium vágását illetően:

| Gyártási módszer | Pontossági tűrés | Élek minősége | Vastagság tartomány | Viszonylagos Sebesség | Költségtényező |

|---|---|---|---|---|---|

| Lézeres vágás | ±0,005 hüvelyk (0,13 mm) | Kiváló (vastag anyagnál esetlegesen szükség lehet átmenet eltávolításra) | Legfeljebb 1,0" (25,4 mm) | Leggyorsabb (akár 2500 in/perc) | Alacsony a közepes |

| CNC útvonalakasztás | ±0,005 hüvelyk (0,13 mm) | Nagyon jó (kiváló felületminőség műanyagokon és kompozitokon) | Anyagtól függően változó | Közepes | Közepes |

| Vízjetes felvágás | ±0,005 hüvelyk (0,13 mm) | Kiváló (nincs burkolat vagy salak) | Akár több hüvelyk is | Leglassabb | Magasabb |

| A bélyegzés | ±0,005"-tól ±0,015"-ig | Jó (másodlagos utómunka szükséges lehet) | Általában legfeljebb 0,25" (6,35 mm) | Nagyon gyors (nagy mennyiség) | Alacsony egységköltség (magas szerszámköltség) |

Lézer Vágás: Nagy teljesítményű szálas lézerek, amelyek 4 kW-tól 12 kW-ig terjednek, erősített fénynyalábot használnak az alumínium előre programozott útvonal mentén történő olvasztására, égetésére és elpárologtatására. Ez a módszer kiváló sebességet és pontosságot biztosít az alumíniumlemezek vágásához. A szakmai adatok szerint a lézeres vágás akár 2500 hüvelyk per perc sebességet is elérheti, miközben szigorú tűréshatárokat tart be. A folyamat során keletkezik egy kis "vágási rések" (a vágás során eltávolított anyag szélessége), amelyet a tapasztalt gyártók automatikusan figyelembe vesznek a programozás során.

A lézeres vágás egyik szempontja a hőhatású zóna (HAZ). Mivel a lézerek hőalapú eljárások, a szomszédos anyag tulajdonságai enyhén megváltozhatnak. Azonban a rendkívül gyors vágási sebesség és a kis nyalábsugár jelentősen csökkenti a hőátadódást. Egyszerű geometriák esetén a hőhatású zóna gyakorlatilag nem létezik.

CNC marás: A CNC marógépekkel ellentétben a hőalapú vágással, ezek a gépek forgó karbid vágót használnak, amelyet számítógéppel vezérelt orsóban rögzítenek. A vágó belemar a munkadarabba, és előre programozott pályák mentén mozog. Ez a módszer kiválóan alkalmazható műanyagok, kompozitok és fából készült alkatrészeknél, de hatékonyan megmunkálja az alumíniumot is. Az így kialakuló felületminőség gyakran jobb, mint a lézervágásé, különösen vastagabb anyagoknál.

A CNC marásnak vannak korlátai. A belső sarkok nem lehetnek élesebbek a vágó átmérőjénél (általában 1/8 hüvelyk), ezért minden belső él esetében minimális 0,063 hüvelyk sugarú lekerekítés szükséges. Emellett a megmunkálás során kis rögzítő nyelvek tartják az alkatrészeket, amelyek enyhe nyomokat hagyhatnak, így kézi utómegmunkálásra lehet szükség.

Vízsugaras vágás: Ez a folyamat extrém magas nyomású vizet (akár 60 000 PSI) használ, amelybe finoman őrölt gránátásványt kevernek. A sugár anyagleválasztó hatása hőtermelés nélkül működik, így teljesen kizárja a hőterhelési övezet (HAZ) problémáját. Ezért ideális a vízsugaras vágás olyan alkalmazásokhoz, ahol a hőhatás nem megengedett, például repülőgépipari alkatrészeknél, ahol szigorú anyagtulajdonsági követelmények vannak.

Mi a kompromisszum? A vízsugaras vágás jelentősen lassabb, mint a lézervágás, és darabonként általában drágább. Azonban nehezen megmunkálható anyagok esetén vagy ha az élek minősége elsődleges szempont, akkor a befektetés megtérül.

Sajtolás: Nagy sorozatgyártásnál a sajtolás keményített sablonokat használ, amelyekkel az alumíniumlemezeket egyetlen sajtolási ütemben vágnak vagy alakítják. Miután az alkatrészek gyártásához szükséges szerszámok elkészültek, a sajtolás rendkívül gyorsan gyártja az alkatrészeket alacsony egységköltséggel. A korlátozó tényező az előzetes szerszámköltség, amely csak nagyobb darabszámoknál gazdaságos.

Melyik gyártási módszer illik az Ön projektjéhez

Az alumíniumlemez vágási módjának kiválasztása a saját prioritások megértésével kezdődik. Tegye fel magának a következő kérdéseket:

- Milyen tűréshatárokra van szüksége valójában? Ha ±0,009 hüvelyk elfogadható, akkor a vízsugaras vágás is szóba jöhet. Ha azonban ±0,005 hüvelyk vagy ennél szigorúbb tűrés szükséges, akkor lézervágás vagy CNC marás alkalmasabb.

- Milyen vastag az anyag? A vékony lemezek esetében a lézervágás előnyösebb. A vastagabb lemezeknél vízsugaras vágóképességre lehet szükség.

- Fontos-e a hőérzékenység? Az űrállomási és egyes ipari alkalmazások teljesen kizárják a hőalapú eljárásokat.

- Mekkora a gyártási mennyiség? A prototípusok és alacsony darabszámok esetén a lézer- vagy vízsugaras vágás megfelelő. Nagy mennyiségek esetén érdemes sajtolószerszámokba befektetni.

- Milyen élsimítás fogadható el? A másodlagos utómunkálattól mentes alkatrészek profitálnak a vízsugaras vágás által biztosított lekerekített, forgácshéjmentes élekből.

A vágáson túlmenően az előállítási folyamat valószínűleg további műveleteket is magában foglal. A PEKO Precision szerint egy teljes lemezgyártási folyamat általában a következő szakaszokon halad keresztül:

- Tervezés és programozás: A CAD-fájlokat gépi utasításokká alakítják, a szerszámpályákat pedig optimalizálják a kiválasztott vágási módszerhez

- Vágás: A kiválasztott eljárás létrehozza az alap alkatrész geometriáját a síklemez anyagból

- Hajlítás és alakítás: A hajlítógépek vagy alakítóberendezések a sík vágott kontúrokat háromdimenziós alkatrészekké formálják. Fő szempontok a hajlítási ráhagyás, a rugóhatás kompenzálása és a minimális hajlítási sugarak betartása, hogy megelőzzék a repedezést

- Kötés: Az összeszerelést igénylő alkatrészek hegesztésen, szegecselésen vagy mechanikus kötéseken mennek keresztül

- Véglegesítés: Felületkezelések, mint például a csavarozás, anódoxidálás vagy porfestés az alkatrészeket a végső felhasználásra készítik elő

Ennek a munkafolyamatnak az ismerete hatékonyabbá teszi az együttműködést a gyártópartnerekkel. Amikor idézést kér egyedi alumíniumlemez alkatrészekre, ne csak a vágási igényeket adja meg, hanem minden hajlítási, alakítási vagy felületkezelési műveletet is, amelyeket a tervezés megkövetel.

Minden gyártási döntés végighullámzik az egész termelési folyamaton. A megfelelő vágási módszer és a hozzá illő másodlagos műveletek olyan alkatrészeket eredményeznek, amelyek pontosan megfelelnek az előírásoknak, felesleges költség vagy késedelem nélkül. Most, hogy áttekintettük a gyártás alapjait, nézzük meg, hogyan javíthatják az alumíniumalkatrészek teljesítményét a felületkezelések és védőkezelések.

Felületkezelések és védőkezelések

Az egyedi alumíniumlemez alkatrészek már elkészültek, formázva lettek, és készen állnak a végső lépésre, amely gyakran eldönti a teljesítményüket: a felületkezelésre. Képzelje el, hogy csodásan gyártott alkatrészeket kap, majd néhány hónapon belül meglátja, ahogy korrózió éri őket, karcolódni kezdenek vagy elvesztik fényüket. A megfelelő felületkezelés teljesen megelőzi ezt a helyzetet.

A felületkezelések többet tesznek annál, mint hogy csak jól nézzenek ki az alkatrészek. Védjenek a környezeti károk ellen, növelik a tartósságot, sőt akár funkcionális tulajdonságokat is javíthatnak, például az elektromos vezetőképességet vagy a festék tapadását. A Comhan alumínium felületkezelő szakértői szerint a felületkezelések három fő célt szolgálnak: védik az anyagot, díszítik megjelenését, és biztosítják a jobb tapadást a következő bevonatok számára.

Olyan felületkezelési lehetőségek, amelyek átalakítják alkatrészeit

Egyedi alumíniumlemez megrendelésekor többféle felületkezelési kategóriával találkozhat. Mindegyik más-más előnnyel rendelkezik, attól függően, hogy milyen az alkalmazási cél, költségvetés és esztétikai igénye.

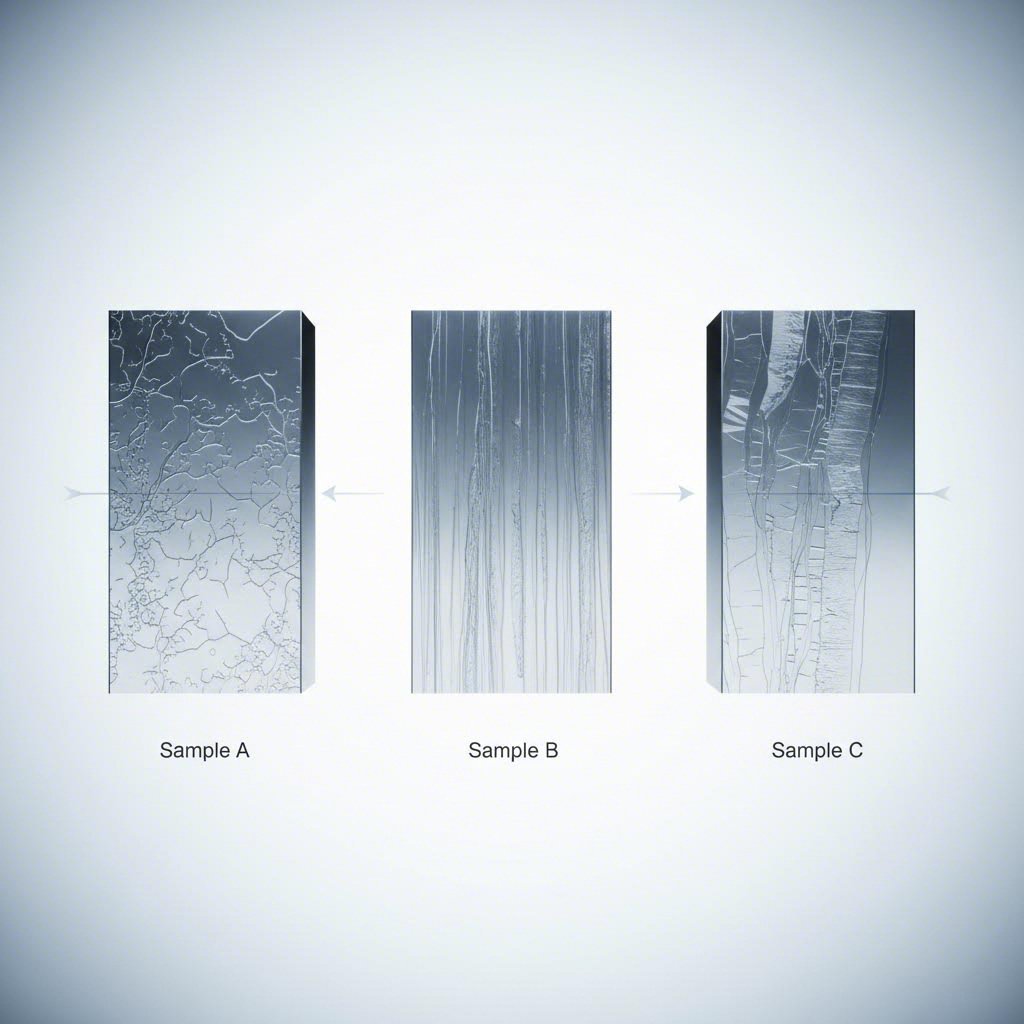

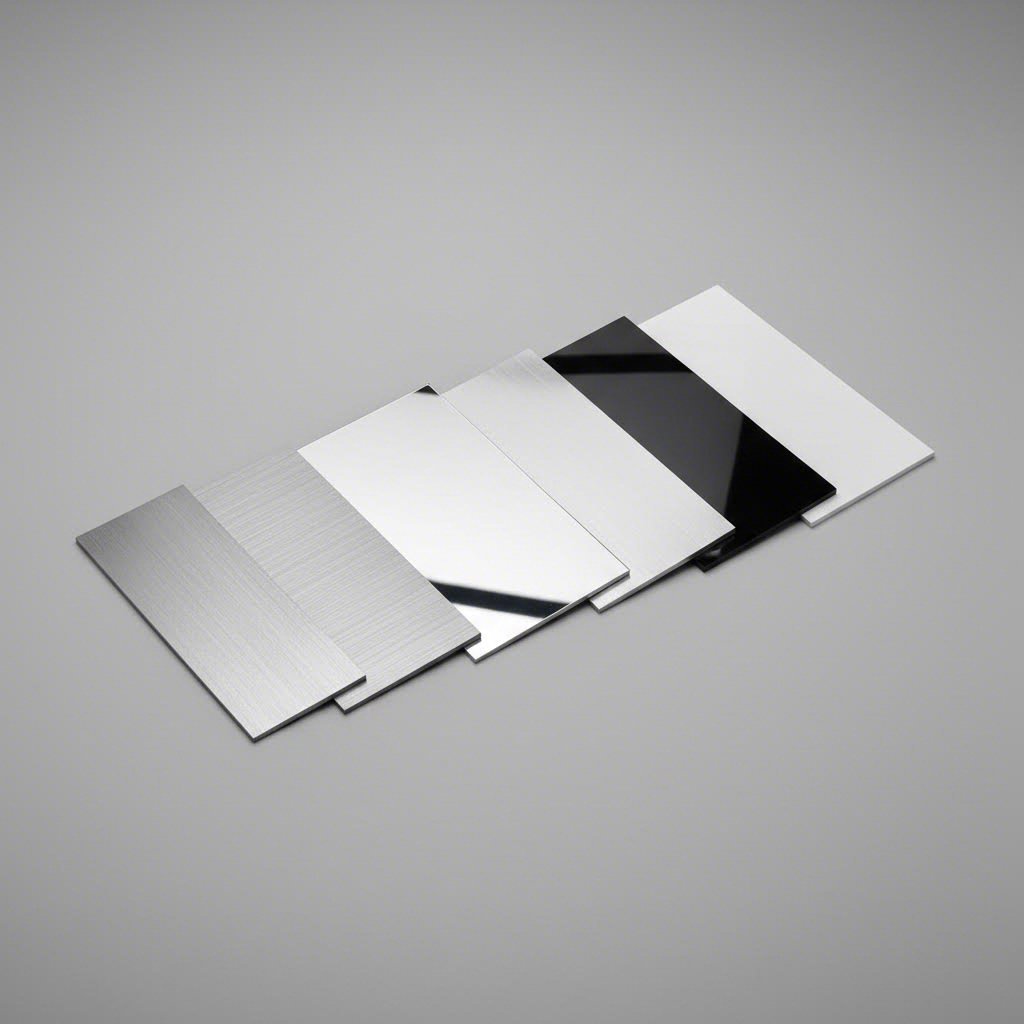

- Hengerelt felület: A hengerelt alumínium természetes állapota, ahogy a gyárból érkezik. Ez a nem feldolgozott felület enyhe karcolásokat és hengerelési nyomokat mutat, de tökéletesen megfelel elrejtett alkatrészekhez vagy olyan elemekhez, amelyek későbbi felületkezelésben részesülnek. Ez a leggazdaságosabb választás, ha a megjelenés nem számít.

- Csiszolt felület: Finom szemcséjű anyaggal történő felületi megmunkálás eredményezi az egyenletes, irányított vonalakat. Ez a felület eltakarja az ujjlenyomatokat és a kisebb karcolásokat, miközben kortárs ipari megjelenést biztosít. Ideális választás építészeti panelekhez, készülékfrontokhoz és díszítő elemekhez.

- Fényes alumíniumlemez: A mechanikus polírozás tükröződést eredményez. Bár látványos hatású, a fényes felületek könnyen mutatják az ujjlenyomatokat és karcolásokat, így nagyobb karbantartást igényelnek. Díszítő célra, reflektorokhoz és prémium fogyasztási cikkekhez ideális.

- Fehér alumíniumlemez: Por- vagy folyékony festéssel kialakított bevonat, amely színt és védelmet is nyújt. Elterjedt használata jelzőtábláknál, építészeti burkolatoknál és berendezés házaknál, ahol a tiszta megjelenés fontos.

- Fekete alumíniumlemez: Egy másik porfestékkel vagy festékkel készült lehetőség, elegáns, professzionális megjelenést biztosítva. Gyakori elektronikai házaknál, autóipari díszítéseknél és kiállítási berendezéseknél.

Védőkezelések hosszú távú teljesítményért

A védelmi kezelések nemcsak esztétikai szempontból, hanem a kopásállóság és a környezeti hatások elleni védelem révén is jelentősen meghosszabbítják az alkatrészek élettartamát.

Anódolás: Ez az elektrokémiai folyamat nem visz fel bevonatot az alumíniumra, hanem a felületi réteget kemény, védő hatású alumínium-oxiddá alakítja át. Az Alumínium Társaság felületkezelési előírásai szerint az anódolt alumíniumlemezek több osztályba sorolhatók a bevonat vastagsága alapján:

- Védő és díszítő (0,4 mil alatti): Belső terekhez alkalmas, minimális kopásnak kitett alkalmazásokhoz

- Építészeti II. osztály (0,4–0,7 mil): Szabványos megoldás kereskedelmi épületekhez

- Építészeti I. osztály (0,7 mil és vastagabb): Maximális védelem igényes kültéri környezetekhez

Az anódosítás színezések vagy elektrolitikus lerakódás révén lehetővé teszi a színek integrálását, tartós, bevonatolt felületek létrehozását, amelyek nem repedeznek vagy hámlanak le, mint a festék.

Porfesték: Az elektrosztatikusan felvitt porfesték az alumíniumhoz tapad, majd keményítőkemencében hőkezelve folyamatos védőfóliát képez. Ez az eljárás nem használ oldószereket, így környezetbarátabb, mint a folyékony festék. Az így kapott felület ellenáll a karcolódásnak, lepattanásnak és színtelenedésnek, miközben korlátlan színlehetőséget kínál. A textúra ennek ellenére enyhén érdesebb marad, mint a folyékony festékkel készült felületeké.

Folyékony festés: Amikor az esztétika az elsődleges szempont, a folyékony festék biztosítja a legsimább elérhető felületet. Emellett nagyobb alkatrészeket is kezelhet, amelyek nem férnek be a porfestékes permetezőkamrákba. Díszítőhatások, amelyek porfestéknél lehetetlenek, folyékony festékkel megvalósíthatók.

Az előkezelés fontos: Függetlenül attól, hogy melyik védőkezelést választja, a megfelelő előkészítés határozza meg a sikerességet. A zsírtalanítás, öblítés és átalakító bevonatok felhordása biztosítja az optimális tapadást. Megfelelő előkészítés hiányában a bevonatok idő előtt lepattannak, pazarolva ezzel a befektetését.

Amikor egyedi alumíniumlemez rendelése során meghatározza a felületkezelést, egyértelműen kommunikáljon gyártójával. Adja meg az Aluminum Association jelölési rendszerét (például AA-M10 C12 C22 A31 egy építészeti II. osztályú, tiszta, matt anodizált felülethez), hogy elkerülje a félreértéseket. Határozza meg, hogy hengerelt felületet, anodizált vagy festett felületet kíván-e, és egyértelműsítse a színegyeztetési igényeket már eleve.

A felületi lehetőségek megértése lehetővé teszi, hogy pontosan azt kérje, amit alkalmazása megkövetel. Ezután nézzük meg, hogyan hatnak ezek a döntések, valamint más projektdöntések az összköltségekre.

Költségtényezők és költségvetés-optimalizálási stratégiák

Kiválasztotta az ötvözetet, meghatározta a vastagságot, kiválasztotta a gyártási módszert, és döntött a felületi utómunkálatokról. Most következik a minden vevő által feltett kérdés: mennyibe fog ez valójában kerülni? Annak megértése, hogy mi határozza meg az egyedi alumíniumlemez árát, segít okosabb döntések meghozatalában és elkerülheti a költségvetési meglepetéseket.

Az egyedi gyártású alkatrészek árképzése nem olyan egyszerű, mint a szabványos anyagok vásárlása. Több változó is kölcsönhatásba lép, és a kis tervezési változtatások jelentős költségkülönbségeket eredményezhetnek. A JLCCNC gyártási költségelemzése szerint az Ön által választott anyagnak van a legnagyobb hatása a költségre, de a gyártási bonyolultság, a mennyiség és a felületi követelmények mind hozzájárulnak a végső számlához.

Mi határozza meg az egyedi alumíniumlemez árát

Mennyibe kerül az alumínium fontonként? 2025 októberére vonatkozóan az elsődleges alumínium tonnája körülbelül 1,17 és 1,84 USD/font között mozog, a régiós felártól függően. A jelenlegi piaci adatok szerint a Londoni Fémkereskedelmi Tőzsde (LME) ára körülbelül 1,30 USD/font, míg az amerikai vásárlóknak fizetniük kell egy további Közép-Nyugati Felárat, amely körülbelül 0,77–0,81 USD/font, így a tényleges beszerzési ár közelítőleg 2,10 USD/font.

Az alapanyag költsége azonban csupán a kiindulópont. A teljes projekt költségét több összefüggő tényező is befolyásolja:

-

Anyag költségek:

- Az alapalumínium-ár ingadozik a globális árupiaci folyamatok hatására

- Az ötvözet minősége befolyásolja az árat. A speciális ötvözetek, például a 7075-ös típus drágábbak, mint a gyakori fajták, mint például a 3003-as

- A lemez vastagsága közvetlenül kapcsolódik az árhoz. A vastagabb anyag több alumíniumot jelent négyzetlábanként

- A selejtarány számít. Az összetett tervek, amelyek jelentős hulladékot generálnak, növelik az effektív anyagköltséget

-

Gyártási bonyolultság:

- Minden hajlítás, lyuk vagy hegesztett varrat hozzáadja a beállítási időt és a megmunkálási műveleteket

- Egy egyszerű, lézerrel vágott konzol sokkal olcsóbb, mint egy több hajlítással, süllyesztéssel és hegesztett sarkokkal rendelkező ház

- Szűk tűrések (például ±0,05 mm helyett ±0,2 mm) lassabb vágási sebességet és további minőségellenőrzéseket igényelnek

- A bonyolult geometriák speciális rögzítőszerszámokat vagy többfokozatú műveleteket igényelhetnek

-

Mennyiségi szempontok:

- A beállítási költségek több egységre elosztva drasztikusan csökkentik az egységre eső árat

- 500 alkatrészből álló tétel egységköltsége jelentősen alacsonyabb, mint 5 darabból álló tételé

- A prototípusmennyiségek magasabb egységköltséggel járnak a rögzített programozási és beállítási költségek miatt

-

Felületminőségi követelmények:

- A porfestés általában 0,20 és 1,00 USD közötti összeget ad hozzá az alkatrész fontonkénti költségéhez

- Az anódoxidálás költsége a bevonat vastagsági osztályától függ

- A cinkbevonat, polírozás és egyéb kezelések mindegyike további feldolgozási lépéseket és költségeket jelent

-

Szállítási határidő hatások:

- A szabványos gyártás általában 5-7 napot vesz igénybe

- A sürgős megrendelések esetén 20–40% felár alkalmazható a feladat elsőbbségbe helyezéséért

- Előzetes tervezéssel elkerülhetők a gyorsított feldolgozásért járó prémium díjak

Mennyibe kerül az alumínium a feldolgozási költségekkel együtt? A szakmai adatok szerint a feldolgozott alumíniumtermékek végső költsége általában fontonként 2,00 és 4,50 USD között mozog, ha figyelembe vesszük a gyártást. Az extrudálás 0,50–1,50 USD-t, a gépi megmunkálás 1,00–3,00 USD-t, míg a nyomásos öntés 0,80–2,50 USD-t ad hozzá fontonként, attól függően, hogy milyen bonyolultságú az alkatrész.

Okos stratégiák a projekt költségvetésének optimalizálásához

Az, hogy mennyiért lehet értékesíteni az alumíniumot a megmunkálás után, nagyban attól függ, milyen döntéseket hoz. Célszerű tervezési döntések meghozatalával a tervezési fázis elején akár 30%-os költségmegtakarítást is elérhet, anélkül hogy csökkennéne az alkatrészek minősége.

Vegye figyelembe ezeket a költségoptimalizálási megközelítéseket:

- Válassza a legvékonyabb anyagot, amely még megfelel a követelményeknek: Egy 1,2 mm-es rozsdamentes acéllemez feldolgozása 40–60%-kal drágább lehet, mint egy 0,8 mm-es lágyacélé, a nagyobb gépterhelés és csökkent vágási sebesség miatt. Ugyanez az elv vonatkozik az alumíniumra is. Az erősség és gyárthatóság kiegyensúlyozásához válassza a legvékonyabb lemezt, amely még kielégíti a szerkezeti követelményeket.

- Egyszerűsítse a tervezést: A hajtások számának csökkentése csökkenti az alakítási időt. A felesleges elemek eltávolítása csökkenti a megmunkálási műveleteket. Minden egyszerűsítés összeadódik, és jelentős megtakarítást eredményez.

- Szabványosítsa a furatméreteket és elemeket: Gyakori fúrószárak és szabványos szerszámok használata csökkenti az átállási időt az alkatrészek között.

- Enyhítse a tűréseket, ha lehetséges: Ha a tervezés nem igényel extrém pontosságot, a ±0,2 mm megadása ±0,05 mm helyett gyorsabb feldolgozást és alacsonyabb költségeket tesz lehetővé.

- Optimalizálja a nyersdarab méretét és elrendezését: Dolgozzon együtt a gyártóval a selejt minimalizálásáért. A formált nyersdarabok és hatékony elrendezések 15–25%-kal csökkenthetik az anyagpazarlást.

- Csoportosítsa hasonló alkatrészeket: Több alkatrész típus egyidejű rendelése lehetővé teszi a közös előkészítési költségek megosztását a rendelésen belül.

- Tervezze meg előre a szabványos átfutási időket: A sietségi díjak akkor tűnnek el, ha elegendő időt tervez be a projektütemtervébe.

Ezen költségtényezők megértése segít értelmes párbeszédet folytatni a gyártókkal. Árajánlatkérés esetén mindig adja meg a teljes specifikációt, beleértve az anyagminőséget, vastagságot, tűréseket, felületkezelési igényeket és a mennyiséget. Minél több részletet ad meg eleinte, annál pontosabb lesz az árajánlat.

Most, hogy a költségalapokat átvettük, a következő lépés a gyártási problémákat elkerülő, költséghatékony tervezési gyakorlatok megismerése.

Gyártáskönnyítési gyakorlatok

Kiválasztotta a tökéletes ötvözetet, meghatározta a megfelelő vastagságot, és tisztában van a gyártási lehetőségekkel. De itt bukik el sok projekt: egy képernyőn tökéletesen kinéző CAD-terv gyártási rémálommá válhat. Miért? Mert az alumíniumlemezek nem mindig úgy viselkednek, ahogy a szilárd test modellező szoftverek előrejelezik.

A gyártásra való tervezés (DFM) összeköti a látott elképzelést azzal, amit a gyártók ténylegesen elő tudnak állítani. Ezeknek az irányelveknek a követése nem csupán fejfájást óv meg. Az alumíniumgyártási szakértők szerint a megfelelő tervezési előkészítés egyszerűsíti a gyártási folyamatot, csökkenti a költségeket, és olyan alkatrészeket eredményez, amelyek elsőre megfelelnek az Ön specifikációinak.

Gyártási problémákat csökkentő tervezési szabályok

Gondoljon a DFM-szabályokra úgy, mint védőkorlátra, amely megtartja a projektet a helyes pályán. Mindegyik irányelv a gyártóberendezések valós korlátait és az anyag viselkedését veszi figyelembe. Ha ezek között a paraméterek között tervez, az elkészített alumínium alkatrészek gyorsabban érkeznek meg, olcsóbban kerülnek előállításra, és jobban teljesítenek.

- Tartsa meg az anyagvastagság egységes mértékét a teljes tervezés során. A lemezanyag kiinduló alakja egy sík, állandó vastagságú lemez. Az egész alkatrésznek ugyanolyan alumíniumlemez-vastagsággal kell rendelkeznie. A gépelt alkatrészekkel ellentétben nem hozhatsz létre vastagabb szakaszokat vagy változó falvastagságot anélkül, hogy külön darabokat hegesztene össze.

- Tartsd be a 4T szabályt az elemek elhelyezésénél. Minden furatot, nyelvet, horonyt és egyéb elemet legalább négyszeres anyagvastagság távolságra kell tartani a hajlítási vonalaktól. A Protolabs tervezési irányelvei szerint túl közel helyezve az elemeket torzulás léphet fel a sajgékban. 0,050 hüvelykes réz esetén ez legalább 0,200 hüvelyk (5,08 mm) minimális távolságot jelent. Ugyanez az elv érvényes az alumíniumra is.

- Add meg a valóságnak megfelelő hajlítási sugarakat. Amikor lemezanyagot hajlítunk, a sajgó eszköze egy lekerekített belső sugárt hoz létre, nem éles sarkot. A leggyakoribb belső hajlítási sugár 0,030 hüvelyk (0,762 mm). Ne feledje, hogy a külső sugár megegyezik a belső sugárral plusz az anyagvastagsággal. Az éles 90 fokos sarkok tervezése kudarcra ítélik a projektet.

- Használjon egységes hajlítási rádiuszt az alkatrész teljes hosszán. Pénzt szeretne megspórolni? Adja meg ugyanazt a rádiuszt minden hajlításnál. Ha a gyártónak nem kell eszközt cserélnie a műveletek között, elkerülhetők a plusz munkadíjak. A CAD-ben jól mutatnak a különböző rádiuszok, de a gyártás során többletköltséget jelentenek.

- Alkalmazzon sarki kivágást a hajlítási metszések területén. Ahol két hajlítás találkozik egy saroknál, a fölösleges anyagnak el kell tűnnie. Sarokkivágás nélkül a fém szakadhat vagy torzulhat. A szabványos gyakorlat szerint a kivágásoknak kissé nagyobbnak kell lenniük a hajlítási rádiusznál, hogy tiszta alakítás valósulhasson meg.

- Vegye figyelembe a K-tényezőt a síkrajz kialakításánál. A K-tényező azt jelzi, hol helyezkedik el a semleges tengely az anyagban hajlítás közben. A lemezfémes tervezési előírások szerint ez az érték általában 0,25 és 0,50 között mozog az anyagtól, a hajlítási szögtől és az alakítási módszertől függően. A helytelen K-tényező értékek oda vezetnek, hogy az alkatrészek az alakítás után nem a megfelelő méretekkel rendelkeznek.

- Küldjön megfelelően formázott CAD-fájlokat. Az egyedi vágású alumíniumlemez rendelése tartalmazzon CAD-fájlt, amelyen a részlet behajtott állapotban látható, és a hajtóvonalak egyértelműen jelölve vannak. Olyan szilárd testek, amelyeken nincs hajtási információ, kényszerítik a gyártókat, hogy találgassák a szándékát, ami hibákhoz és késésekhez vezethet.

- Adja meg az alkalmazáshoz illő tűréseket. A szigorúbb tűrések drágábbak. A szabványos lemezalkatrészek tűrései ±0,010 és ±0,020 hüvelyk között megfelelőek a legtöbb alkalmazáshoz. A precíziós tűréseket csak olyan elemekre tartogassa, amelyek valóban igénylik azokat.

Gyakori hibák, amelyek növelik a költségeket és késleltetik a projekteket

Még tapasztalt mérnökök is elkövetnek hibákat, amelyek bonyolulttá teszik a gyártást. Ezeknek a buktatóknak az ismerete segít elkerülni őket, mielőtt benyújtaná tervezetét árajánlatkérés céljából.

- Túl szigorú tűrések: Olyan ±0,001 hüvelykes tűrések előírása, amikor a ±0,010 hüvelyk tökéletesen megfelel, növeli a megmunkálási időt, az ellenőrzési követelményeket és a költségeket. A gyártási ipar szakértői szerint ez az egyik leggyakoribb és legdrágább tervezési hiba.

- Túl közel az élekhez helyezett elemek: A lemez széleihez közeli lyukak, horonyok vagy nyúlványok alakváltozást szenvedhetnek alakítás közben, sőt akár teljesen is kiszakadhatnak. A megfelelő széltávolság betartása anyagvastagságtól és a geometriai elem méretétől függ.

- A szükséges hajlítási rádiusz alábecslése: Túl szoros hajlítások tervezése, amelyek meghaladják az anyag határait, repedést vagy törést okozhat. Különböző alumíniumötvözeteknek eltérő minimális hajlítási rádiuszuk van. A hőkezelt 7075-T6 típus lényegesen nagyobb rádiuszt igényel a lágyított 5052-H32-hez képest repedés elkerülése érdekében.

- A tűréshatárok felhalmozódásának figyelmen kívül hagyása: Amikor több hajlítás, lyuk és geometriai elem kölcsönhatásba lép egymással, az egyedi tűrések összeadódnak. Egy olyan alkatrész, amely öt hajlítást tartalmaz ±0,010 hüvelyk tűréssel, az utolsó elemnél akár ±0,050 hüvelyknyi összfelhalmozódott eltérést is mutathat. A kritikus jellemzőket közös alapfelületekhez kell viszonyítani, nem pedig egymás után láncszerűen megadni a méreteket.

- Funkcionális szükséglet nélküli összetett geometriák: Minden további hajlítás, lyuk vagy geometriai elem növeli a beállítási időt és a feldolgozási költségeket. Egyszerűsítse a tervezést azzal, hogy megvizsgálja: minden elem valóban szükséges-e.

Ha alumínium lemezvágóval vagy lézeres rendszerrel dolgozik, ne feledje, hogy ezek a gépek szó szerint értelmezik a CAD-geometriát. A nem egyértelmű méretek, hiányzó hajlítási információk vagy ellentmondásos specifikációk zavart okoznak, amelyek késleltetik a gyártást, és selejtes alkatrészekhez vezethetnek.

A megfelelő DFM-előkészítés hozamot hoz az egész projekt során. A gyártók pontosabban tudnak árajánlatot adni, a termelés gyorsabban lefut, és az alumínium alkatrészek olyanok lesznek, amilyenekre számított. Ha ezeket a tervezési alapelveket elsajátította, készen áll arra, hogy felfedezze, hogyan alkalmazzák a különböző iparágak az egyedi alumíniumlemezeket sajátos igényeik kielégítésére.

Iparágak alkalmazásai és tanúsítási követelmények

Most, hogy elsajátította a tervezési alapelveket, itt az ideje összefoglalni, hogyan használják valójában a különböző iparágak az egyedi alumíniumlemez anyagokat. Minden szektor más és más követelményeket támaszt, amelyek befolyásolják az eddig tanult összes specifikációs döntést. Ami építészeti panelek esetében megfelelő, az nem elég repülőgépipari alkatrészekhez, és az autóipari igények jelentősen különböznek az Légkondicionáló- és Ventilációs (HVAC) alkalmazásokétól.

Ezeknek az iparági sajátosságoknak a ismerete hatékonyabb kommunikációt tesz lehetővé a gyártókkal, és biztosítja, hogy alkatrészei ne csupán a méreti előírásoknak feleljenek meg, hanem az adott alkalmazás által támasztott szabályozási és teljesítményszintű követelményeknek is.

Iparágak, amelyek az egyedi alumínium iránti igényt hajtják

Az alumínium szilárdságának, könnyűségének és korrózióállóságának kombinációja elengedhetetlenné teszi több szektorban. A PSHardware iparági útmutatója szerint az alkalmazások építőipartól és építészettől kezdve a közlekedési ágazaton, fogyasztási cikkeken át az ipari gyártásig terjednek. Nézzük meg, hogy melyik fő szektor mit igényel.

Autóipar: Talán egyetlen szektor sem támaszt nagyobb követelményeket az egyedi alumínium lemezalkatrészekkel szemben, mint a gépjárműgyártás. Minden járműtestre szerelt alumínium panelnek szigorú tűréshatárokon belül kell maradnia, miközben elegendően könnyűnek kell lennie a tüzelőanyag-hatékonyság javítása érdekében. Az alvázkomponensek, felfüggesztési alkatrészek és szerkezeti elemek esetében dokumentált nyomkövethetőséget és olyan minőségirányítási rendszereket igényelnek, amelyek biztosítják az egységes teljesítményt több millió alkatrész során.

A NSF tanúsítási irányelvek , az IATF 16949 az autóipari minőségirányítási rendszerek nemzetközi szabványává vált. Ez a tanúsítvány a folyamatos fejlesztés előmozdítására helyezi a hangsúlyt, különös tekintettel a hibák megelőzésére, valamint a változékonyság és az anyagpazarlás csökkentésére az egész ellátási lánc során. A legtöbb nagy autógyártó előírja az IATF 16949 tanúsítványt beszállítóitól, függetlenül a szervezet méretétől.

Olyan autóipari projektek esetén, amelyek tanúsított gyártókat igényelnek, elengedhetetlen olyan beszállítókkal együttműködni, akik gyors prototípuskészítési lehetőséget kínálnak a tömeggyártás mellett. Olyan gyártók, mint a Shaoyi (Ningbo) Metal Technology öt napos gyors prototípuskészítést kombinál az IATF 16949 tanúsítvánnyal rendelkező alváz-, felfüggesztés- és szerkezeti alkatrészek gyártásában. Ez a kétféle képesség lehetővé teszi az autóvásárlók számára, hogy gyorsan érvényesítsék a terveket, mielőtt teljes gyártási sorozatba kezdenének.

Légkondicionáló és fűtési ipar: A fűtési, szellőzési és légkondicionáló rendszerek jelentős mértékben az alumíniumra támaszkodnak a csatornák, hőcserélők és berendezések házainak készítésénél. Az anyag kiváló hővezető-képessége ideálissá teszi azt hőátadó alkalmazásokhoz. A szakértők szerint az alumínium hővezető tulajdonságai miatt népszerű választás radiátorok, HVAC-csatornák és hőcserélő alkatrészek gyártásához.

Hirdetőtáblák és grafikák: Az út menti hirdetőtábláktól kezdve a kiskereskedelmi kirakatokig az alumíniumlemezek tartósságot és időjárásállóságot biztosítanak. A beltéri táblák általában vékonyabb lemezeket használnak a súlycsökkentés érdekében, míg a kültéri alkalmazásokhoz erősebb anyagra van szükség a szélterhelések ellenállásához. A felületminőség itt különösen fontos, az anódolt vagy porfestékkel bevont felületek esztétikus megjelenést és hosszú távú védelmet nyújtanak.

Építészeti alkalmazások: A modern építészet alumíniumot használ a tetők, burkolatok, ablakkeretek, burkolólemezek és mennyezetek készítéséhez. Az alumínium tetőlemez-szegmens továbbra is növekszik, mivel az építészek egyre gyakrabban választják ezt az anyagot modern megjelenése és korrózióállósága miatt. A építőipari adatok szerint az alumínium időjárásállósága és tervezési rugalmassága miatt elsődleges választás a homlokzatok és szerkezeti elemek gyártásához.

Repülöttechnika iparág: Amikor a tömegcsökkentés közvetlenül hat a üzemanyag-hatékonyságra és a teherbírásra, az űrrepülési alkalmazások a legmagasabb szabványokat követelik meg. A Protolabs űrrepülési elemzése szerint az alumínium ötvözetek jelentősen csökkentik a repülőgépek súlyát, mivel lényegesen könnyebbek az acélnál, lehetővé téve, hogy a gépek nagyobb terhet szállítsanak vagy növeljék az üzemanyag-hatékonyságot. Gyakori űrrepülési alkalmazások a tüzelőanyag-ellátó rendszerek, hőcserélők, kollektorok, turbószivattyúk és különféle szerkezeti rögzítőelemek.

Pótkocsi és szállítás: Az alumíniumlemez utánfutó alkalmazásokhoz kiválóan ötvözi a tartósságot és a súlycsökkentést. A flottkezelők az alumínium oldalburkolatot és szerkezeti alkatrészeket választják, hogy növeljék a hasznos teherbírást anélkül, hogy csökkentenék a szerkezeti integritást. Az 5052-es ötvözet gyakran előfordul ezen a területen kiváló korrózióállósága és alakíthatósága miatt.

Szakterület-specifikus követelmények, amelyeket tudnia kell

Minden iparág más-más követelményekkel lép fel, amelyek befolyásolják az anyagválasztást, a gyártási folyamatokat és a minőségi szabványokat. Ezek különbségeinek megértése segít Önnek olyan alkatrészeket meghatározni, amelyek mind funkcionális, mind szabályozási igényeket kielégítenek.

| IPAR | Előnyben részesített ötvözetek | Típusos vastagság | Felületi követelmények | Minőségi tanúsítványok |

|---|---|---|---|---|

| Autóipar | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | E-lemez, porfesték vagy nyers hegesztéshez | IATF 16949, ISO 9001 |

| HVAC | 3003, 5052 | 0,5 mm - 1,5 mm | Hengerelt felület, festett | SMACNA sztenderdek |

| Jelzők | 3003, 5052 | 0,8 mm - 2,0 mm | Anódolt, porfestett, vinil-felkészített | UL tanúsítvány világító táblákhoz |

| Építészeti | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | I./II. osztályú anódolt, PVDF bevonat | AAMA 2603/2604/2605 |

| Légiközlekedés | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Kromátátalakított, anódolt | AS9100, Nadcap |

| Pótkocsi/Szállítás | 5052, 6061 | 1,5 mm - 4,0 mm | Gyári felület, festett, textúrázott | DOT megfelelőség, ISO 9001 |

Tanúsítvány részletesen: Az IATF 16949 szabvány különösen figyelemre méltó, mivel a gyártási ipar egyik legszigorúbb minőségirányítási keretrendszerét képviseli. A NSF tanúsítási áttekintése szerint ezt a szabványt az International Automotive Task Force 2016-ban tette közzé, az előző ISO/TS 16949 helyett. Az ISO 9001 szerkezetére épít, de kiegészíti azt autóipari specifikus követelményekkel, amelyek a hibák megelőzésére, a hulladék csökkentésére és a termékbiztonságra helyezik a hangsúlyt.

Az IATF 16949 szabványhoz igazodó szervezeteknek bizonyítaniuk kell a megfelelőséget a szabvány összes, tíz alpontjában, figyelembe véve teljes működési környezetüket, beleértve az ellátási láncot, vásárlókat és érdekelt feleket. A tanúsított szervezetek által jelentett előnyök közé tartozik a javult ügyfél-elégedettség, a növekedett hatékonyság, a jobb kockázatkezelés és a nagyobb alkalmazottak bevonódása. A tanúsítés hároméves ciklusban történik, az első és második évben felügyeleti, a harmadik évben újratanúsító auditokkal.

Mit jelent ez a vásárlók számára: Amikor alumínium paneleket vagy egyéb testreszabott alkatrészeket vásárol autóipari alkalmazásokhoz, elengedhetetlen a beszállító IATF 16949 tanúsítványának ellenőrzése. Ez a tanúsítvány megerősíti, hogy gyártási partnere megfelel az autógyártók (OEM-ek) által támasztott minőségi követelményeknek. Az olyan beszállítók, amelyek komplex DFM-támogatást kínálnak gyors árajánlat-készítéssel (például 12 órás válaszidővel), bemutatják azt a szolgáltatásorientáltságot, amely az autóipari projekteket határidőre tartja.

Az alumíniumfeldolgozási szempontok ágazatonként: A tanúsítványokon túl minden iparág sajátos alumíniumfeldolgozási kihívásokat jelent:

- Autóipar: Nagy sorozatszámú kihajtás szűk tűrésekkel, hegesztési kompatibilitás és felületelőkészítés a festékragadás érdekében

- Hűtés, szellőztetés, klímázás: Varrathegesztés, alakítás csatornákhoz és a vezetőképesség megőrzése

- Kijelzők: Pontos vágás grafikai elemek felhelyezéséhez, állandó síkosság és élek utómunkálata

- Építészeti alkalmazások: Nagy panelkezelés, rejtett rögzítőrendszerek és hőhidak figyelembevétele

- Repülőgép: Anyagnyomkövethetőség, rombolásmentes vizsgálatok és hibamentes elfogadási kritériumok

Ezen iparspecifikus igények megértése lehetővé teszi, hogy hatékonyan kommunikáljon a feldolgozókkal, és olyan beszállítókat válasszon, akik alkalmasak az adott alkalmazásra. Miután tisztáztuk az iparági követelményeket, a végső lépés a megfelelő beszállító kiválasztása és a rendelési folyamat sikeres lebonyolítása.

A megfelelő beszállító kiválasztása és a rendelési folyamat

Már meghatározta specifikációit, megértette a gyártási lehetőségeket, és tisztában van az iparági követelményekkel. Most eljött az a döntési pont, amely meghatározza, hogy mindez mennyire hoz sikert: a megfelelő gyártási partner kiválasztása. Hol vásárolhat olyan alumíniumlemezeket, amelyek pontosan megfelelnek az Ön specifikációinak? A válasz kevésbé a földrajzi helyzettől, inkább attól függ, hogy talál-e olyan beszállítót, akinek képességei, tanúsítványai és szolgáltatási szintje összhangban állnak projektigényeivel.

A Howard Precision Metals szerint a kiváló minőségű fémek alapvető fontosságúak olyan alkatrészek és termékek gyártásához, amelyek megbízhatósággal és hosszú élettartammal rendelkeznek. Ha alacsonyabb minőséget választ fém beszállítójánál, az negatívan befolyásolhatja vállalkozása hírnevét és teljesítményét. A megfelelő alumíniumlemez-szállító kiválasztása nem csupán a legalacsonyabb ár megtalálásáról szól. Hanem egy olyan partnerségről, amely folyamatosan megbízható eredményeket nyújt.

Egyedi alumíniumlemez-gyártók értékelése

Mielőtt árajánlatot kérne, határozza meg egyértelmű értékelési szempontokat. Nem minden gyártó rendelkezik azonos képességekkel, és az eltérő elvárások késéseket, minőségi problémákat és frusztrációt okozhatnak. Akár alumíniumlemezeket keres a közelben, akár külföldi partnereket vesz figyelembe, ezek a tényezők választják el a megbízható beszállítókat a kockázatos választásoktól.

- Képességek és berendezések: Rendelkezik a szállító az Ön projektjéhez szükséges gyártóberendezésekkel? Egy jól felszerelt alumíniumlemez-szállítónak saját gyártásban vagy megbízható partnerek útján nyújtania kellene az extrudálópréselést, anódolást, porfestést és CNC megmunkálást. A Kimsen Global szállítói auditálási irányelvei szerint a havi tonnás kapacitás és a skálázhatóság rugalmasságának megerősítése elengedhetetlen a keresletcsúcsok kezeléséhez, különösen hosszú távú ellátási szerződések esetén.

- Tanúsítványok és minősítések: Győződjön meg arról, hogy a leendő beszállító rendelkezik az iparágához szükséges összes szükséges tanúsítvánnyal. A minőségirányításra vonatkozó ISO 9001 és a környezetirányításra vonatkozó ISO 14001 a megbízhatóság legalapvetőbb mutatói. Az autóipari alkalmazásokhoz elengedhetetlen az IATF 16949 tanúsítvány. Kérjen dokumentációt, ne elégedjen meg szóbeli biztosítékokkal.

- Sikertörténet és hírnév: Olyan beszállítókat keressen, akiknek igazolható exporttapasztalata van követelődző piacokra, mint az Egyesült Államok, az EU vagy Japán. Az exporttapa szakmai tapasztalat jelez globális szintű folyamatokat és termék-megfelelőséget. Amennyiben lehetséges, keressen ügyfél elégedettségi értékeléseket. A negatív visszajelzésekhez képest jelentős pozitív véleménygazdagság növeli a bizalmat választása tekintetében.

- Minőségirányítási folyamatok: Kérdezd meg, hogy a cég hogyan vizsgálja meg a beérkező anyagokat, a folyamatban lévő árukat és a kész alkatrészeket. A Swisher Manufacturing szerint a minőségbiztosítás a gyártási fázis után történik, a gyártók ellenőrzik a kész fém alkatrészeket hibákra, méretekre, anyagminőségre és felületkifejezésekre vonatkozóan.

- Szakértő munkaerő: Tudjon meg a beszállító csapatának nagyságát, valamint a tanúsítványokat és készségeket. Szüksége lehet olyan szakemberekre, akiknek speciális szolgáltatásokkal kapcsolatos tapasztalataik vannak, mint például a egyedi alumínium extrúzciók létrehozása vagy a speciális befejezési munkák kezelése.

- Kommunikációs reakcióidő: A fémszállítóval való tartós kapcsolat kialakításának egyik fő kulcsa a figyelmes ügyfélszolgálat. Figyelj oda, hogy milyen gyorsan válaszolnak a kérdésekre. Van egy konkrét kapcsolattartó pont, vagy személyről személyre ugrálsz? A gyors ajánlatcsere-időket kínáló beszállítók, mint például a 12 órás válaszidő, mint amilyeneket a Shaoyi (Ningbo) Metal Technology , mutatják meg, hogy a vásárlók milyen minőségi szolgáltatási normákat várhatnak el.

- Szállítási határidő megbízhatósága: Dolgozzon ki egy időkeretet, amelyet megoszthat a lehetséges beszállítókkal. A Howard Precision Metals szerint az időkeret segít kiküszöbölni a termeléssel és szállítással kapcsolatos bonyodalmakat és félreértéseket. Erősítse meg, hogy a beszállító képes-e figyelembe venni projektje becsült határidejét a kötelezettségvállalás előtt.

Amikor eladó alumíniumlemezeket keres, ne korlátozza magát csak helyi lehetőségekre, ha speciális követelmények állnak fenn. Sok vevő tapasztalja, hogy az alumíniumlemezek vásárlásának helye kevésbé a közelségről, inkább a technikai igények és a beszállító szakértelmének összeegyeztethetőségéről szól. A globális beszerzés hozzáférést nyújt speciális gyártókhoz, akik jobb minőséget, rövidebb átfutási időt vagy versenyképesebb árakat kínálhatnak, mint a regionális alternatívák.

Ajánlatkérés a kézbesített alkatrészekig

A tipikus rendelési folyamat megértése segít könnyedén eligazodni a folyamaton, és elkerülni az olyan gyakori buktatókat, amelyek késleltetik a gyártást vagy veszélyeztetik a minőséget.

1. lépés: Kezdeti érdeklődés és tervezet benyújtása

Kezdje el a tervezési fájlok benyújtásával a lehetséges gyártóknak. Swisher Manufacturing rendelési útmutatója szerint a gyártási szakértők pontos specifikációkra támaszkodnak ahhoz, hogy olyan alkatrészeket készítsenek, amelyek megfelelnek az Ön céljainak. Készítsen egyértelmű terveket CAD-szoftver segítségével, és határozza meg véglegesen az anyagokat, méreteket, tűréseket és egyéb műszaki részleteket. Ezek a paraméterek alkotják a rendelés alapját.

Győződjön meg arról, hogy az összes tervezési fájl pontos és kompatibilis a gyártási szolgáltató gépeivel. Bármilyen eltérés vagy hiányzó információ meghosszabbíthatja a gyártási időt, illetve hibákhoz vezethet.

2. lépés: Árajánlat-ellenőrzés és DFM-visszajelzés

A minőségi beszállítók elemezni fogják a tervrajzot, és javaslatokat tesznek a tervezés gyártáshoz való optimalizálására. Ez magában foglalhatja az anyagfelhasználás javítását, költséghatékonyabb alternatív funkciók javasolását, illetve potenciális gyártási nehézségek azonosítását még mielőtt problémává válnának.

A kimerítő DFM-támogatás választja el a kiváló beszállítókat az elfogadhatóaktól. A Shaoyi (Ningbo) Metal Technologyhoz hasonló partnerek alapos tervezési visszajelzéseket nyújtanak szabványos folyamatuk részeként, segítve a gyártás optimalizálását a termelés megkezdése előtt.

3. lépés: Megrendelés megerősítése és gyártás

A véglegesített terv és árajánlat elfogadása után a gyártási szolgáltatás elkezdi a gyártást. Tartsa fenn a rendszeres kapcsolatot a projekt állapotáról, esetleges késésekről vagy tervezési módosításokról való értesülés érdekében. Gyakori gyártási módszerek a lézeres vágás, CNC-megmunkálás, sajtolás és hegesztés, a szükséges módszer pedig az alkatrész bonyolultságától és funkciójától függ.

4. lépés: Minőségellenőrzés és szállítás

A kész alkatrészeket hibák, méretpontosság, anyagminőség és felületi minőség szempontjából ellenőrzik. Kérjen dokumentációt az ellenőrzés eredményeiről, különösen minősített alkalmazások esetén. Végül az alkatrészeket megfelelő védelemmel, például rozsdagátlóval, műanyag bevonattal, fa ládákban és élvédőkkel csomagolják, hogy optimális állapotban érkezzenek meg.

Költségvetési szempontok: Kérjen árajánlatot az első konzultáció során, és vegye figyelembe az anyagokat, a munkadíjat és a szállítási költségeket. Több szolgáltató árajánlatának összehasonlítása segíthet a versenyképes árképzés felismerésében. Azonban a legalacsonyabb árajánlat nem mindig jelenti a legjobb értéket. Vegye figyelembe a minőségbiztosítási képességeket, a kommunikáció gyorsaságát és a határidőre történő teljesítés múltbeli eredményeit.

Amikor olyan eladó alumíniumlemezeket talál, amelyek megfelelnek specifikációinak, ellenőrizze, hogy az ár tartalmazza-e az összes befejező műveletet, vizsgálati követelményt és csomagolási szabványt, amelyeket projektje megkövetel. A másodlagos műveletek rejtett költségei gyorsan megemészthetik a kedvezményes alapárakból származó megtakarításokat.

A legjobb gyártási partnerek megértik, hogy nincs két egyforma projekt, és testre szabott megoldásokat kínálnak, hogy pontos igényeit kielégítsék.

Ez a strukturált beszállítói értékelési és rendelési módszer lehetővé teszi, hogy egyedi alumíniumlemez projektek sikeresen valósulhassanak meg. A megfelelő partner nemcsak alkatrészeket szállít, hanem kiterjesztett részévé válik gyártási kapacitásának, szaktudással, minőségi rendszerekkel és rugalmas szolgáltatással támogatva, így termelése zavartalanul folyhat.

Gyakran ismételt kérdések az egyedi alumíniumlemez anyagokkal kapcsolatban

1. Mi a különbség az egyedi és a szabványos alumíniumlemez között?

Az egyedi alumíniumlemez a projekt specifikus követelményeinek teljesítése érdekében készül, beleértve a pontos méreteket, az adott ötvözet kiválasztását, testreszabott felületi minőségeket és az alkalmazás alapú specifikációkat. A szabványos lemezek előre meghatározott méretekben és kialakításokban készülnek. Az egyedi gyártás rugalmasságot biztosít összetett alakok esetén, szorosabb tűrésekhez (ezred hüvelykben mérve), optimalizált anyagfelhasználáshoz kevesebb hulladékkal, valamint olyan integrált felületkezelési lehetőségekhez, amelyek a készlemez-termékek nem tudnak nyújtani.

2. Melyik alumíniumötvözet a legmegfelelőbb lemezalkatrészekhez?

A legmegfelelőbb ötvözet az alkalmazástól függ. A 3003 kitűnő alakíthatóságot kínál légkondicionáló- és tetőrendszerekhez. Az 5052 kiváló korrózióállóságot biztosít, így ideális tengeri és orvostechnikai alkalmazásokhoz. A 6061 a szilárdság, hegeszthetőség és megmunkálhatóság legjobb egyensúlyát nyújtja szerkezeti elemekhez. A 7075 a legmagasabb szilárdság-tömeg arányt kínálja, de korlátozott alakíthatósággal és hegeszthetőséggel rendelkezik, ezért elsősorban repülőgépipari és nagyteljesítményű autóipari alkatrészekhez alkalmas.

3. Hogyan válasszam ki a megfelelő vastagságot az alumíniumlemezhez?

A vastagság kiválasztása a szerkezeti integritás, a súly, az alakíthatóság és a költség közötti egyensúlyt jelenti. Igazán jól használható a 16-20-as méretű lemez reklámokhoz. Az autóipari panelek általában 18-22-es méretet használnak karosszériákhoz, míg a szerkezeti elemekhez 10-14-es méretűt. A légkondicionáló rendszerekhez (HVAC) 14-18-as méret szükséges. Vegye figyelembe, hogy a vastagabb anyag drágább, növeli a súlyt, és nagyobb hajlítási sugarat igényel. Mindig a legvékonyabb olyan méretet adja meg, amely még kielégíti a szerkezeti követelményeket, így optimalizálva a költségeket.

4. Milyen tanúsítványokat kell keresnem egy testre szabott alumíniumlemez-szállítónál?

A szükséges tanúsítványok az iparágtól függően változnak. Az ISO 9001 megbízható minőségirányítási rendszert jelez. Autóipari alkalmazások esetén kötelező az IATF 16949 tanúsítvány, amely a hibák megelőzésére és a hulladékcsökkentésre helyezi a hangsúlyt. A légi- és űripari projektekhez AS9100 és NADCAP tanúsítványok szükségesek. Az építészeti alkalmazásoknak meg kell felelniük az AAMA 2603/2604/2605 szabványoknak. A tanúsítványokat mindig dokumentáció alapján ellenőrizze, ne csak szóbeli nyilatkozatokra hagyatkozva, és győződjön meg róla, hogy a beszállítók anyagnyomozhatóságot és Gyári Anyagvizsgálati Tanúsítványokat tudnak biztosítani.

5. Mennyibe kerül az egyedi alumíniumlemez-gyártás?

Az árak a nyersanyagáraktól függenek (körülbelül 2,10 USD fontonként leszállított ár az Egyesült Államokban), ötvözet minőségétől, vastagságtól, gyártási bonyolultságtól, mennyiségtől, felületi követelményektől és szállítási határidőtől. A feldolgozott alumínium ára általában 2,00 és 4,50 USD között mozog fontonként, ideértve a gyártást is. Az árköltségek optimalizálása érdekében válassza a lehető legvékonyabb megfelelő anyagot, egyszerűsítse a terveket, standardizálja a funkciókat, lazítsa meg a tűréshatárokat, ahol lehetséges, és időben tervezzen, hogy elkerülje a sietségi díjakat. A nagyobb tételnagyság jelentősen csökkenti az egységárakat.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —