A magnézium nyomásos öntvények húzószilárdságának javítása

TL;DR

A csúszásállóság magnézium alapú nyomásos öntvény ötvözetekben a anyag kulcsfontosságú képessége, hogy ellenálljon a lassú deformálódásnak tartós mechanikai terhelés hatására magas hőmérsékleten. Ez a tulajdonság elsődleges korlátozó tényezője az ilyen anyagok használatának igényes környezetekben, mint például az autóipari meghajtások. Két fő stratégia révén jelentősen javítható: az adalékelemek célzott hozzáadása – például gadolínium (Gd), stroncium (Sr) és egyéb ritkaföldfémek –, valamint az ötvözet mikroszerkezetének pontos szabályozása, amely hőálló, összekapcsolódó vegyületek kialakulását eredményezi, különösen a szemhatárokon.

Nyomásos Öntvény Magnéziumötvözetek Csúszásának Alapjai

A csúszás időfüggő deformációja egy szilárd anyagnak állandó terhelés vagy feszültség hatására, amely kb. az anyag olvadáspontjának felét meghaladó hőmérsékleten következik be. A magnézium (Mg) ötvözeteknél, amelyeket alacsony sűrűségük miatt értékelnek, ez a jelenség jelentős mérnöki kihívást jelent. A gyenge csúszási ellenállás korlátozza alkalmazásukat olyan alkatrészekben, amelyeknek hő- és mechanikai terhelés mellett meg kell őrizniük méretállandóságukat, mint például motorblokkok, váltóműházak és egyéb meghajtási alkatrészek, ahol az üzemelési hőmérséklet meghaladhatja a 150 °C-ot.

A fémek csúszása mögöttes mechanizmusai összetettek, a kristályszerkezeten belüli diszlokációk mozgását és a szemhatárok csúszását foglalják magukba. Ahogy a hőmérséklet növekszik, ezek az atomi szintű mozgások egyre hangsúlyosabbá válnak, ami fokozatos megnyúláshoz, torzuláshoz és végül az alkatrész meghibásodásához vezet. A magnézium sajátos kristályszerkezete különösen érzékennyé teszi a csúszásra, különösen akkor, ha hasonló homológ hőmérsékleten összevetjük az alumíniummal vagy acéllal. Ez a magas hőmérsékleten mutatkozó teljesítményhiány jól ismert hátrány, amelyet a kutatók folyamatosan igyekeznek leküzdeni.

Az húzó- és nyomófeszültségre adott csúszási viselkedés közötti különbség megértése szintén lényeges az alkatrésztervezés szempontjából. A feszültség jellegétől függően az ötvözet másképp reagálhat, ami hatással van a hasznos élettartamára és a meghibásodási módjára. Ennek következtében olyan ötvözetek fejlesztése, amelyek magas csúszási ellenállással rendelkeznek, nem csupán akadémiai feladat; elengedhetetlen a könnyű magnézium használatának bővítéséhez olyan iparágakban, amelyek nagyobb üzemanyag-hatékonyságra és kibocsátás-csökkentésre törekednek anélkül, hogy a biztonságot vagy tartósságot áldoznák fel.

Ötvözőelemek szerepe a csúszási ellenállás javításában

A magnézium öntőötvözetek hajlítási ellenállásának javításának leghatékonyabb módszere az ötvözési tervezés, különösen gondosan kiválasztott ötvözőelemek bevezetése által. Ezek az adalékok megváltoztatják az ötvözet alapvető tulajdonságait új fázisok kialakításával, és megerősítik a mikroszerkezetet a magasabb hőmérsékleten történő deformációval szemben. A különböző elemek különböző mechanizmusokon keresztül érik el ezt, így az ötvözet összetételének kiválasztása kritikus fontosságú adott alkalmazások esetén.

A ritkaföldfémek (RE), különösen a gadolínium (Gd) kiváló képességet mutatnak a hőmérsékletállóság javításában. Hozzájárulnak a termikusan stabil csapadékos fázisok kialakulásához a magnéziummátrixban és a szemhatárokon mentén. Ezek a csapadékok erős akadályként hatnak a diszlokációk mozgására, hatékonyan rögzítve a mikroszerkezetet. Például egy öntött Mg-RE-Gd-Mn-Al ötvözet esetében szuper alacsony állandósult állapotú creep sebességet értek el, hangsúlyozva ennek a kombinációnak a hatékonyságát.

Más elemek is fontos szerepet játszanak. Megállapították, hogy a stroncium (Sr) jelentősen javítja a csúszási ellenállást, különösen az Mg-Al rendszerekben, amelyek így versenyképesek vagy akár felülmúlják a meglévő Mg-Al-RE ötvözeteket olyan hőmérsékleteken, mint 150°C és 175°C. A cink (Zn) csekély mennyiségű hozzáadása az Mg-Gd alapú ötvözetekhez további teljesítménynövekedést eredményezhet, mivel új, összetett cinket tartalmazó kiválási fázisok kialakulását segíti elő, ezzel növelve a mikroszerkezeti stabilitást. Ugyanakkor bár az alumínium (Al) gyakori ötvözőelem a magnéziumötvözetekben, számos nagyteljesítményű, csúszási ellenálló öntvény ötvözet szándékosan alumíniummentes, inkább olyan elemekre, például cirkóniumra támaszkodik a szemcsék finomításában és a szilárdításban.

A következő táblázat összefoglalja ezeknek a kulcselemeknek a hatását:

| Ötvözőelem | Fő mechanizmus a csúszási ellenállás javítására | Tipikus hatás |

|---|---|---|

| Gadolinium (Gd) és ritkaföldfémek (RE) | Kiválási fázisok képződése a szemcsehatárokon és a mátrixon belül, amelyek magas stabilitással rendelkeznek. | Kiválóan megnövekedett csúszási élettartam és szilárdság magas hőmérsékleten. |

| Stroncium (Sr) | Módosítja az Mg-Al rendszert, hogy stabilabb intermetallikus fázisok keletkezzenek. | Javítja a csúszásállóságot és a csavarszorítás-megtarthatóságot, különösen az Mg-Al ötvözetekben. |

| Cink (Zn) | Hozzájárul új, összetett csapadékos fázisok kialakulásához más elemekkel, például a Gd-vel együtt. | További szilárdító hatást biztosít, tovább növelve ezzel a csúszási élettartamot. |

| Alumínium (Al) | Csapadékképződést okoz, de hatása a hőmérsékleti csúszásra összetett lehet, és néha kedvezőtlen, összehasonlítva az RE-alapú rendszerekkel. | Gyakran használt, de gyakran elmarad a legfejlettebb csúszási állóságú ötvözetektől. |

A mikroszerkezet hatása a csúszási teljesítményre

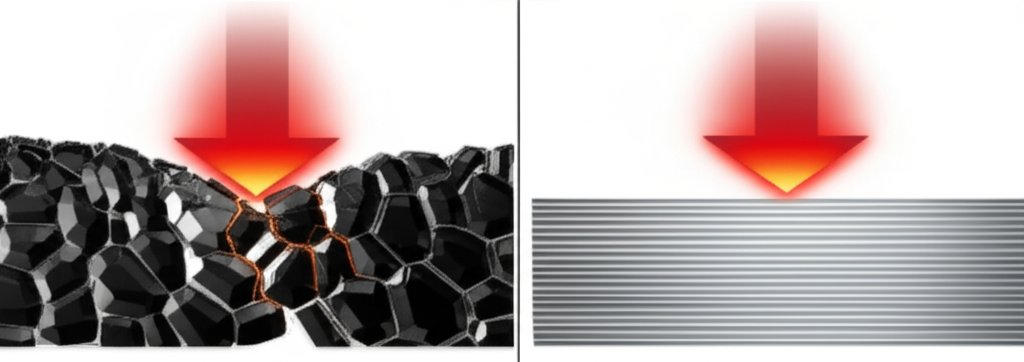

Bár az ötvözet összetétele adja az alapot, a anyag végső mikroszerkezete határozza meg a valós kúszás-ellenállását. A szemcsék mérete, alakja és eloszlása, valamint határaikon lévő fázisok jellege döntő fontosságú tényezők. A kiváló kúszásállóság érdekében olyan mikroszerkezet kialakítása a cél, amely hőmérsékleti és mechanikai igénybevétel mellett is alapvetően stabil és változásokkal szemben ellenálló. Az ideális szerkezet hatékonyan gátolja a diszlokáció mozgását és a szemcsehatárok csúszását, amelyek a kúszásos deformáció elsődleges mechanizmusai.

A kutatások folyamatosan azt mutatják, hogy a hőálló és összekapcsolódó vegyületek kialakulása a szemcsehatárokon (GB) kulcsfontosságú stratégia. Ezek a vegyületek olyan megerősítő hálózatként működnek az anyagban, rögzítve a szemcséket, és megakadályozzák azok egymáson való elcsúszását magas hőmérsékleten. A mikroszerkezet és a csúszási ellenállás közötti kapcsolat különösen jól látható nyomásos öntött magnézium-nemesföldfém ötvözetekben, ahol a fázisok specifikus elrendezése határozza meg az anyag szilárdságát.

A sajtolóöntési folyamat sajátos, gyors hűtése azonban gyakran nem egyenletes, öntött mikroszerkezet kialakulásához vezet, ami kedvezőtlenül befolyásolhatja az előrejelezhető csúszási viselkedést. Ez a heterogenitás olyan helyi gyenge pontokat hoz létre, ahol a csúszás kialakulhat. A kiváló csúszási ellenállásáról ismert mikroszerkezeti kialakítás a teljesen lemezes szerkezet, amely különböző fázisok váltakozó rétegeiből áll. Bár ez az elrendezés igen hatékony a csúszás gátlásában, gyakran jár együtt bizonyos kompromisszummal: a nagy, durva szemcsék miatt csökken a szívósság és ütőszilárdság szobahőmérsékleten.

Tervezési szempontok és jövőbeli fejlesztések

A csúszási ellenálló magnéziumötvözetek fejlesztése egy dinamikus terület, amelyet az igény hajt a könnyűsúlyú anyagok iránt a magas teljesítményt igénylő szektorokban. A jelenlegi fejlődés új ötvözőelem-kombinációkra és korszerű feldolgozási technikákra összpontosít a mikroszerkezet és a tulajdonságok optimalizálása érdekében. A kutatók egyre inkább elmozdulnak a próbálgatásos módszertől, és modern eszközöket alkalmaznak a tervezési ciklus felgyorsítására és a célzott teljesítményjellemzők elérésére.

Az egyik legígéretesebb terület a számítógépes termodinamika és modellezés alkalmazása. Ezek az eszközök lehetővé teszik a tudósok számára, hogy előre jelezzék, hogyan hatnak kölcsön a különböző ötvözőelemek, és milyen mikroszerkezetek alakulnak ki adott körülmények között, jelentősen csökkentve ezzel a kísérletezéssel járó időt és költséget. Ez a tervezés-vezérelt megközelítés döntő fontosságú a nehézségek leküzdéséhez, amelyeket a gyakran bonyolult, nem egyenletes szerkezetű nyomásöntvények jelentenek.

A kutatás elsődleges alkalmazása az autóipar, különösen a hajtáslánc-alkatrészek. Mivel a járműgyártók továbbra is agresszív könnyűsúlyosítási stratégiákat alkalmaznak a hatékonyság növelése és a kibocsátás csökkentése érdekében, egyre fontosabbá válik a magas hőmérsékleten megbízhatóan működő magnéziumötvözetek szükségessége. Az ilyen fejlett anyagok sikeres fejlesztése egy teljes ellátási láncra támaszkodik, az ötvözettervezéstől a végleges alkatrészek gyártásáig. Például olyan cégek, mint Shaoyi (Ningbo) Metal Technology a speciális gépjármű-készítményekhez készült alkatrészek a folyamat utolsó lépését jelentik, a fejlett ötvözetek robusztus, megbízható alkatrészeké alakítása, például forgatáson keresztül, biztosítva az anyag mérnöki tulajdonságainak valós teljesítményét.

A jövőbeni kilátások a nyúló ellenállás, az erősség, a rugalmasság és a kritikus költségek közötti állandó kompromisszum kiegyensúlyozását jelentik. Az új ötvözetrendszerek tökéletesítésével széles körben történő alkalmazása attól függ, hogy milyen méretezhető és költséghatékony gyártási folyamatokat hoznak létre, amelyek a laboratóriumban kimutatott kivételes teljesítményt a tömeggyártású ipari alkatrészek számára biztosíthatják.

Gyakran Ismételt Kérdések

1. A Mi a hátránya a magnézium ötvözetnek?

Bár a magnéziumötvözetek alacsony súlyuk és magas erősség-tömeg arányuk miatt nagyra értékelik, számos hátránya van, amelyek korlátozhatják a használatukat. Ezek közé tartozik a viszonylag alacsony abszolút szilárdság és a gyenge rugalmasság más fémekkel összehasonlítva, a korrózió és égés ellenállásának nem megfelelősége, és bizonyos alkalmazások esetében a legkritikusabb, a magas hőmérsékleten nem megfelelő teljesítmény, beleértve a gyenge repedési ellenállást

2. A székhely. Milyen tulajdonságokkal rendelkezik a mágnio ötvözet?

A mágniolegyesítések jellemzően 75-200 MPa ellenálló feszültséggel rendelkeznek, és 135-285 MPa-t meghaladó húzószilárdsággal rendelkeznek. A hosszabbításuk általában 2% és 10% között van. A kulcsfontosságú tulajdonságuk az alacsony sűrűségük, körülbelül 1,8 g/cm3, és Young-moduljuk körülbelül 42 GPa, ami alacsonyabb, mint az alumínium vagy acélé.

3. A szülői család. Melyik anyag mikroszerkezete a legmagasabb nyúlóállóságot mutatja?

Általában úgy tekintik, hogy a teljesen lamelláris mikroszerkezet, amely különböző fázisú, váltakozó lemezes rétegekből áll, nagyon magas nyúlóállóságot mutat. Ez a szerkezet hatékonyan akadályozza a elváltozások mozgását. Ez a előny azonban jelentős kompromisszummal jár: a teljes mértékben lameláris szerkezetek nagy szemméretük miatt gyakran alacsony rugalmasságot mutatnak szobahőmérsékleten.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —