Az egyedi automotív alumíniumprofilok költségtényezői: Rejtett kiadások

Az automotív profilok árképzésének alapjai

Amikor egyéni alumíniumprofilokat szeretne beszerezni automotív alkalmazásokhoz, ön is eltűnődött már azon, hogy két majdnem azonos alkatrész miért különböző árú? A válasz a tervezési döntések, anyagjellemzők és folyamatlépések teljes költségként való visszatükröződésében rejlik. Nézzük meg részletesen, hogy miből tevődik össze a valós „leszállított költség” az egyéni alumíniumprofilok esetében 2025-ben – és miért olyan kritikus ez a beszerzési sikerek szempontjából.

Mi határozza meg a teljes leszállítási költséget 2025-ben

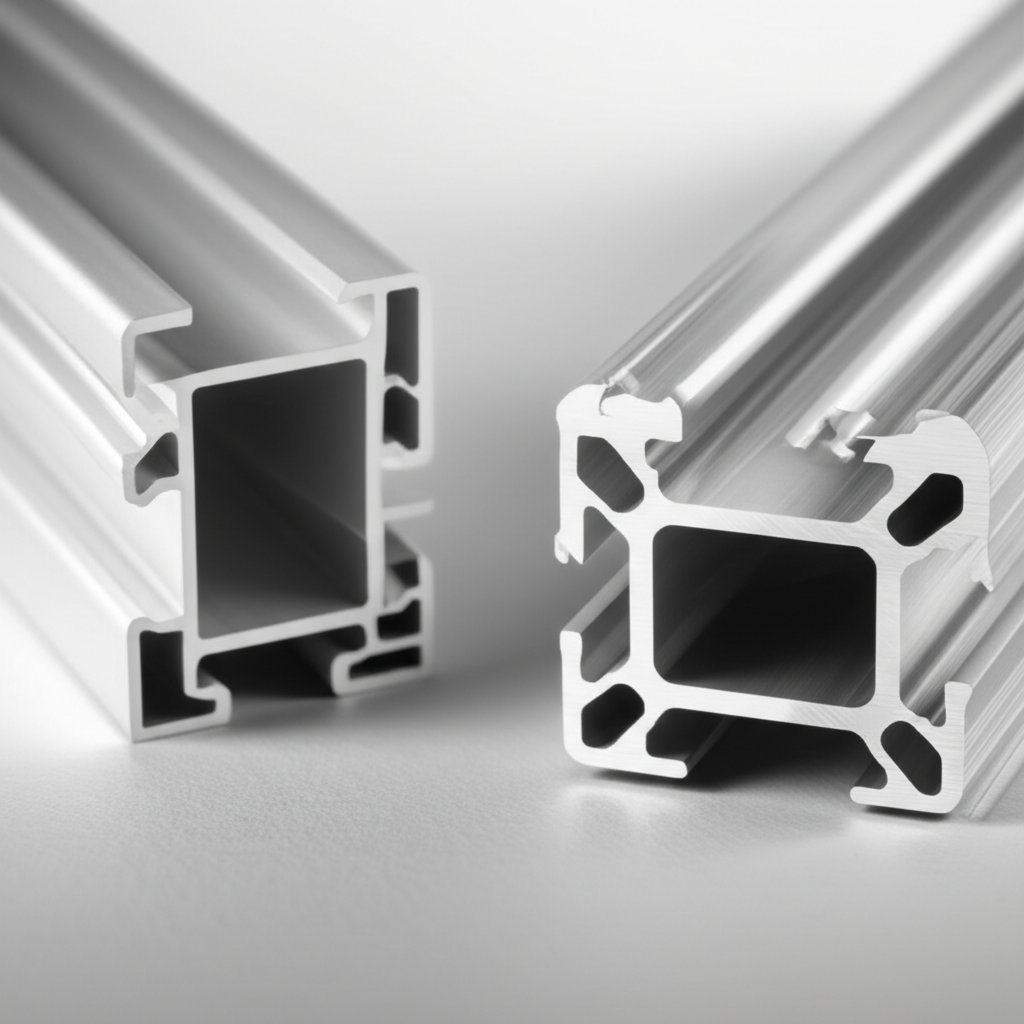

Először is tisztázzuk, mik az egyedi gépjárműipari alumíniumprofilok: ezek pontos formákat és tűréseket igénylő profilok, amelyek gyakran a járművek szerkezeti, hőkezelési vagy díszítőelemeként szolgálnak. Az áruházból kapható profilokkal ellentétben az egyedi alumíniumprofilokat az adott szilárdság, ütésállóság, NVH (zaj, rezgés, érdesedés), korrózióállóság és festhetőség követelményeire szabják. Az alumínium költsége csupán a kiindulópont – amit végül fizetni kell, az számos mozgó összetevő összegéből tevődik össze.

- Főanyag: Az alap alumínium költsége, amit a globális LME/SHFE árak határoznak meg, a teljes alumíniumprofil költség 60–75%át kiteheti. Az ötvözet kiválasztása és tisztasága közvetlenül befolyásolja ezt.

- Szerszám/Eszközök: Egyedi szerszámok szükségesek az egyedi profilokhoz. A szerszám bonyolultsága, a kamrák száma és a szükséges tűrések mind hatással vannak a kezdeti és darabköltségekre.

- Sajtóidő és kihozatal: A sajtolási folyamat maga – a sajtó mérete, sebessége és a kitermelési ráta – befolyásolja a költségeket. Összetettebb profilok vagy szűkebb tűrések lelassíthatják a gyártást, és növelhetik a selejt mennyiségét.

- Másodlagos műveletek és felületkezelés: Olyan lépések, mint a precíziós vágás, CNC megmunkálás, csavarok eltávolítása, anódolás vagy porfesték hozzáadása további költségrétegeket jelentenek, különösen autóipari díszítőelemekhez vagy látható alkatrészekhez.

- Hőkezelés: Sok autóipari ötvözet esetében szükséges a mechanikai tulajdonságok eléréséhez, befolyásolva az energiafelhasználást és az ütemezést.

- Minőség és tesztelés: Az autóipari programok megalapozott tesztelést, nyomonkövetést és dokumentációt igényelnek – gondoljunk a PPAP (Production Part Approval Process) és AIAG szabványokra.

- Csomagolás és logisztika: Az exportcsomagolás, egyedi rakodódeszkák és szállítás jelentős költségeket adhat hozzá, különösen globális programok esetén.

- Szabályozási előírások és dokumentáció: Az ASTM B221 előírásnak megfelelő sajtolás és a gyártóspecifikus követelmények (pl. SAE, AIAG) teljesítése gyakran extra ellenőrzést, jelentéstételt és nyomonkövetést jelent – mindegyiknek költséghatása van. forrás ).

Autóipari specifikus költségtényezők, amelyeket a beszerzők figyelmen kívül hagynak

Az autóipari extrúziók nem csupán az alakról szólnak – hanem a teljesítményről is igényes körülmények között. Például egy olyan alkatrész, amelynek be kell nyelnie ütközéskor keletkező energiát, vagy támogatnia kell egy magas fényességű felületet, esetleg költségesebb ötvözetet, szigorúbb méretelőírásokat vagy kiegészítő felületkezeléseket igényelhet. Bonyolult ívekkel vagy vékony falakkal (gondoljunk az EV-k alumínium extrudált díszítőprofiljaira) rendelkező vágóprofilok mind a szerszám, mind a folyamat költségeit növelhetik. A következetes minőség és teljes nyomonkövethetőség szükségessége gyakran szigorúbb minőségellenőrzést és dokumentációt jelent, amit a vásárlók sokszor alulbecsülnek.

Rejtett költségeket okozó szabványok és dokumentáció

Az ipari szabványok jelentős szerepet játszanak nemcsak az anyag- és mechanikai tulajdonságok meghatározásában (lásd ASTM B221), hanem a szükséges vizsgálatok és jelentések elkészítésében is. Az autóipari vásárlók számára ez azt jelenti, hogy minden lépés – az eredeti tervrajztól a végső ellenőrzésig – dokumentálva és nyomon követhetőnek kell lennie. Ezek az előírások, bár a biztonság és megbízhatóság szempontjából elengedhetetlenek, növelik az összes alumíniumprofil extrúziós költségét a pluszmunkaerő, hosszabb szállítási idő és időnként szakértői felszerelések miatt.

Ne csak az egységárakra koncentrálj – a teljes költség magában foglalja az anyagot, szerszámokat, feldolgozást, felületkezelést, minőséget, logisztikát és szabályozási előírásokat is. A rejtett költségek figyelmen kívül hagyása miatt egy alacsony árajánlat meglepően magas költséggé változhat.

Az egyéni autóipari alumínium extrúziók költségtényezőinek kezelésére törekvő csapatoknak érdemes olyan beszállítóval együttműködni, aki tisztában van a technikai és logisztikai részletekkel is. Shaoyi Metal Parts Supplier komplex megoldásokat kínál alumínium extrudált alkatrészek , segítve a dizájn szándék átalakításában előrejelezhető költséghatékony megvalósítássá. Szakértelmük biztosítja, hogy minden költségtényező – az anyagválasztástól a végső szállításig – az értékre, nem csupán az árra legyen optimalizálva.

Ötvözet- és specifikációs döntések, amelyek a költségeket befolyásolják

Amikor egy autóipari projekt során egyedi alumíniumprofilozást határoz meg, eszébe jutott már, hogy miért lehet két hasonló formájú alkatrész ára annyira eltérő? A válasz gyakran az ötvözetcsalád, a hőkezelés és a specifikáció részletessége mögött rejlik – mindegyik jelentősen befolyásolhatja a közvetlen anyagköltséget és a közvetett feldolgozási költségeket egyaránt. Nézzük meg részletesen, hogyan alakítják ezek a döntések a végső számla összegét, és mire érdemes figyelnie az egyedi autóipari alumíniumprofilok költségtényezőinek vizsgálatakor.

Ötvözet-hőkezelési mód kiválasztása teljes körű költségtudatossággal

Képzelje el, hogy egy ütközést elnyelő lökhárító merevítőt vagy egy elegáns alumínium extrúziós díszt tervez egy új elektromos járműhöz. Az extrudált alumínium ötvözet és hőkezelés kiválasztása nem csupán a mechanikai szilárdságról szól – hanem a teljesítmény, gyárthatóság és az alumínium extrúzió költsége közötti egyensúlyról. Az autóipari programok gyakran előírják az ötvözet és hőkezelés kombinációit (például 6061-T6 vagy 6063-T5), hogy elérjék a szilárdság, ütközésállóság, korrózióállóság és festék tapadás célkitűzéseket. Minden kombinációnak megvannak a saját következményei a hűtési stratégia, öregbítés, méretellenőrzés és a selejtarány szempontjából.

| Ötvözetcsalád | Mechanikai célkitűzések | Formálhatóság | Felszín befejezése | Korróziókezelési stratégia | Hőkezelési összetettség | Extrúziós sebesség | Költség-hatás |

|---|---|---|---|---|---|---|---|

| 1XXX | Alacsony szilárdság, magas szakadószázalék | Kiváló | Jó | Kiváló | Minimális | Gyors | Alacsony anyag- és folyamatköltség |

| 3xxx | Közepes szilárdság, jó korrózióállóság | Jó | Jó | Kiváló | Minimális | Gyors | Alacsony közepes |

| 5xxx | Közepes szilárdságú, hajózásra alkalmas korrózióálló | Jó | Igazságos. | Kiváló | Minimális | Közepes | Mérsékelt |

| 6xxx | Nagy szilárdságú, szerkezeti | Jó | Kiváló | Jó | Mérsékelt (T5/T6 öregítés) | Közepes | Mérsékelt-erős |

| 7xxx | Nagyon magas szilárdság | Igazságos. | Igazságos. | Jó | Bonyolult | Lassú | Magas (anyag és folyamat) |

Az árat és szállítási időt befolyásoló szabványok

Az autóipari vásárlók gyakran hivatkoznak ipari szabványokra, hogy meghatározzák az extrudált alumíniumötvözeteket és keménységfokozatukat. A Aluminum Association rendszer minden ötvözetnek egy négyjegyű számot, a keménységfokozatnak pedig egy betű/szám kombinációt rendel (pl. 6061-T6). A ASTM B221 szabvány dimenziókra és mechanikai tulajdonságokra vonatkozó alapkövetelményeket állapít meg, míg a gyári (OEM) vagy SAE/AIAG specifikációk szűkebb tűréseket, korrózió- vagy festékvizsgálatokat és növelt ellenőrzési igényt is előírhatnak. Minden további követelmény növelheti a költségeket és a szállítási időt – néha olyan módon, ami csak a projekt későbbi szakaszában válik nyilvánvalóvá.

Autóipari alkalmazások és az ötvözetek közötti kompromisszumok

Nem biztos benne, hogy melyik alumíniumextrúzió típus illik legjobban az alkalmazáshoz? Íme, hogyan alakulnak a kompromisszumok a valós projektekben:

- Ütközésálló szerkezetek : szilárdság szempontjából 6xxx vagy 7xxx ötvözetek, de összetettebb hőkezelést és magasabb költséget jelentenek.

- Díszítőelemek és tömítések : 6063 vagy 1xxx a kialakíthatóság és a felületminőség érdekében, miközben alacsony költséget tart fenn.

- Akkumulátorházakat : 5xxx vagy 6xxx a korrózióállóság és hegeszthetőség érdekében, a súly és költség közötti egyensúlyozással.

- Igazítsa az ötvözetet és a keménységet a csatlakozási módszerhez (hegesztés, ragasztás, mechanikai rögzítés)

- Vegye figyelembe a felületkezelési tervet (anódoxidáció, porfesték, festés)

- Értékelje a korróziós kitételt (útsó, páratartalom, galváni kockázat)

- Állítsa be időben az ütközési és NVH célokat, hogy elkerülje a késői átdolgozásokat

A beszállítók korai bevonása alapvető fontosságú: a megfelelő ötvözet-keménység kiválasztásával csökkenthetők az alumíniumprofil-extrúzió közvetlen költségei és a későbbi újragyártási költségek, különösen olyan autóipari környezetben, ahol a teljesítmény és a felületminőség kompromisszumot nem tűr.

Ezen változók megértése segít a jól informált döntések meghozatalában – és előkészíti a sablonterv és szerszámgazdaságtan optimalizálásának a lehetőségét, amit a következőkben részletesen is átnézünk.

A szerszámgazdaságtan és a sablonamortizáció gyakorlati megközelítése

Valaha elgondolkodtál azon, miért tűnik magasnak az előzetes ár egy testreszabott alumíniumprofil-extrúziós sablonért, miközben a darabköltség jelentősen csökkenhet a mennyiséggel? A válasz az extrúziós sablonok valódi gazdaságában rejlik – hogyan befolyásolják a típus, a bonyolultság és a próbafuttatások száma a testreszabott alumíniumprofilok költségtényezőit. Nézzük meg részletesen, mi határozza meg valójában a szerszámköltségeket, és hogyan befolyásolhatják ezek a döntések a projekt költségvetésének sikerét vagy kudarcát.

Mi rejtőzik az extrúziós sablon valódi költsége mögött?

Egy extrúziós forma extrúziós sablon alapvetően egy precíziós acélszerszám, amely meghatározza az alumíniumprofilod keresztmetszetét. De nem minden sablon egyforma. Ez az, amit tapasztalhatsz, amikor egyszerűtől a bonyolultabb megoldások felé haladsz:

- Tömör sablonok egyszerű sablonokat használnak olyan profilokhoz, amelyeknek nincsenek belső üregei – gondolj például alapvető rudakra vagy szögekre. Ezek gyorsabban készíthetők el és olcsóbbak, így ideálisak egyszerű automotív rögzítőkonzolokhoz vagy sínrendszerekhez.

- Üreges vagy portális sablonok lehetővé teszik csövek és profilkészítés belső üregekkel, például ütköző rudak vagy klímaszekrény csövek. Ezek a sablonok összetettebbek, magokat és gondos áramlás-szabályozást igényelnek, ami növeli az eredeti és karbantartási költségeket.

- Többüregű sablonok több kis méretű profilt is egyszerre elő tudnak állítani, jelentősen csökkentve az alkatrészek darabköltségét nagy mennyiségű díszítő vagy távtartó alkatrészek esetén. Ugyanakkor több tervezési munkát és hosszabb próbaidőszakot igényelnek, hogy az összes üregben megbízható minőséget lehessen garantálni.

- Csapágykialakítás —a sablon belső felületeinek hossza és alakja— közvetlenül befolyásolja az anyagáramlást, a kijutási sebességet és a végső alkatrész pontosságát. Összetettebb profilok egyedi csapágyhosszúságokat igényelnek, ami növeli a költségeket és a kipróbálási időt.

- Felszínkezelések például nitrálás vagy keményítő bevonat növeli a sablon élettartamát és javítja a felület minőségét, de növeli a kezdeti beruházási költségeket.

Az autóipari programoknál a szűk tűrések és a tökéletes felületi osztály iránti igény több beindítási próbát és beállítást is jelenthet – mindegyik növeli a teljes költséget, mielőtt az első termelési alkatrész szállításra kerülne.

Amortizációs sablonok, amelyeket beszerzési csapatok is használhatnak

Bonyolultnak tűnik? Íme egy gyakorlati módszer a sajtolószerszám-költségek leírásához, amellyel magabiztosan összehasonlíthatja az árajánlatokat, és terhelési tesztet végezhet vállalati esetéhez, ha a mennyiségek megváltoznak.

- Tervezés és jóváhagyás: Egyeztesse és rögzítse a profil- és tűréselőírásokat a szállítójával.

- Szerszámgyártás: A szerszámok megmunkálása, hőkezelése (gyakran nitridálással), valamint háttérekkel és megerősítőkkel való összeszerelése.

- Próbahúzások: Több tesztüzemet végeznek a megfelelő áramlás, csapágyhossz és felületminőség beállításához – különösen összetett autóipari alkatrészek esetén.

- Első mintaalkatrész minősítése: A profikat az autóipari specifikációkhoz viszonyítva mérik és ellenőrzik (gyakran korszerű mérési módszerek és PPAP dokumentáció szükséges).

- Termelési indulás: Egyszer jóváhagyás után a sablon belép a rendszeres termelésbe, amely magában foglalja az állandó karbantartást és időszakos felújításokat.

Eszközöltség darabonként = (Sablon + Beállítás + Kipróbálások) ÷ Tervezett hibátlan alkatrészek száma.

Teljes darabár hatás = Eszközköltség darabonként + Fúvás + Anyag + Másodlagos műveletek + Minőség + Logisztika.

Tipp: A tervezett hibátlan alkatrészek számát korrigálja a veszteséggel és újrafeldolgozással – nézze meg, hogyan változik ezzel az amortizált költsége, mielőtt elkötelezné magát egy beszállító mellett.

Az autóipari vásárlóknak mindig meg kell kérdezniük, hogy hány indítási próba van benne a csomagban, mekkora a várható sablonélettartam, és hogyan történik az újrafeldolgozás vagy felújítás. Ez az átláthatóság elengedhetetlen az aktuális költségmodellezéshez.

Kockázatcsökkentés próbák és PPAP során

Az automotív projektek gyakran több próbafutást és fejlett mérési módszereket igényelnek a szigorú tűrés- és felületosztály előírások miatt. Minden egyes további próba nemcsak a bevezetést csúsztatja, hanem növeli a költségeket is – különösen, ha az esztergát újra kell dolgozni vagy az ágyazat tervezését módosítani kell. A profilozó partnerekkel folytatott proaktív kommunikáció és a korai szimuláció (pl. végeselemes analízis vagy áramlásmodellezés használatával) csökkentheti ezeket a kockázatokat, és segíthet az ütemterv és költségvetés jobb kezelésében.

- A profil kicsi és egyszerű elegendő ahhoz, hogy több üreges esztergát használjunk, vagy egy üreges eszterga szükséges a stabilitás és a legmagasabb felületminőség eléréséhez?

- Hány indítási próba jellemző erre a profilra és felületosztályra?

- Mi az eszterga várható élettartama, és hogyan történik a karbantartási költségek kezelése?

- Tartalmazza a szállító a PPAP minősítést a kezdeti árajánlatban?

A sablon- és szerszámköltségek részletezésével – és megértésével, hogy ezek hogyan amortizálódnak – jobban felkészült lesz megalapozott beszerzési döntések meghozatalára. Ezután megvizsgáljuk, hogyan segíthetnek a kihúzásra optimalizált tervezési szabályok a szerszám- és folyamatköltségek csökkentésében az egyedi autóipari alumíniumprofilok esetében.

Költségcsökkentő tervezési szabályok teljesítményveszteség nélkül

Amikor egy új autóalkatrészt tervez, felmerült már önben a kérdés: mi a legegyszerűbb módja annak, hogy meghatározzuk a kihúzott alumíniumot úgy, hogy az megfeleljen a teljesítményi és költségvetési céloknak? A válasz gyakran az okos, szabványokon alapuló kihúzásra optimalizált tervezési (DfE) szabályok alkalmazásában rejlik. Nézzük meg, hogyan befolyásolhatják kisebb tervezési döntések – szimmetria, falvastagság, sarkok és egyebek – jelentősen az egyedi autóipari alumíniumprofilok költségtényezőit.

Kihúzásra optimalizált tervezési szabályok, amelyek csökkentik a költségeket

Bonyolultnak tűnik? Pedig nem kell az legyen. A bevált alumíniumprofil-extrúziós tervezési irányelvek követésével gyorsabb gyártás, magasabb kitermelés és alacsonyabb selejtarány érhető el – miközben fenntartja az autóipari alkalmazások szerkezeti és esztétikai követelményeit.

- Szimmetrikus Profilok: A profil kialakításában a szimmetria támogatja az egyenletes fémáramlást a szerszámokon keresztül, lehetővé téve a gyorsabb sajtósebességeket és a stabilabb eredményeket ( Alumíniumprofil-Extrúziós Tervezési Irányelvek ).

- Egységes Falvastagság: A falvastagság egyenletességének fenntartása csökkenti a torzulás kockázatát, és csökkenti a selejtarányt. A hirtelen vastagságváltozások lelassítják az extrúziót, és további szerszámbeállításokat igényelhetnek.

- Nagy Sarkok és Átmenetek: A hegyes sarkok kitöltése nehezebb, és feszültségkoncentrációt okozhatnak. A nagy ívek nemcsak növelik a szerszám élettartamát, hanem simább, megbízhatóbb gyártást is lehetővé tesznek.

- Kerülje a Mély, Vékony Hűtőbordákat: A magas nyelv-arányok és a mély, keskeny kialakítás nehezíti a fémáramlást, lelassítja a sajtósebességet, és növeli a törés kockázatát. Amennyiben lehetséges, ezeket a kialakításokat gyártáshoz igazítva érdemes újra megtervezni.

- A üregességek és a kerület/keresztmetszet arányok minimalizálása: Bár néha szükségesek az üregességek, az egyszerűbb formák gyorsabban és olcsóbban préselhetők. A felesleges bonyolultság csökkentése közvetlen költségkímélést eredményez.

- Kiegyensúlyozott falak és a szimmetria alkalmazása: A kiegyensúlyozott profilok csökkentik az egyenlőtlen hűtést és minimalizálják a torzulást, ami kritikus fontosságú a szűk tűrésű automotív összeszereléseknél használt kis alumíniumprofilok esetében.

Az ilyen DfE-szabályok időben történő integrálásával észre fogja venni, hogy az alumíniumprofilok költsége programjához jelentősen, akár drasztikusan is csökkenhet, miközben a minőség és az egységesség javul.

Üreges és tömör kialakítás választása automotív alkatrészekhez

Elgondolkozott már azon, hogy üreges vagy inkább tömör profilt kell-e meghatározni? Itt vannak a legfontosabb ismeretek, amelyekre szüksége van az alumínium extrudátumok automotív felhasználásának meghatározásához:

- Tömör extrudátumok: Egyszerűbb és olcsóbb gyártani, nagyobb szilárdságú és merevebb. A súly nem elsődleges szempont strukturális alkatrészeknél.

- Üreges profilok: Kiváló súly- és szilárdságviszonyokat kínálnak, valamint tervezési rugalmasságot, de összetettebb sajtolószerszámokat (hidak/nyílások) és a falvastagság gondos szabályozását igénylik. Több gyártási költséget jelentenek, de elengedhetetlenek a könnyűszerkezetekhez és több funkció egy alkatrészbe való integrálásához.

Az autóiparban az üreges profilokat ütközéskezeléshez, klímacsövekhez és akkumulátorházakhoz használják, míg a tömör profilok kitűnőek tartókhoz és nagy terhelésű területekre. A választás nemcsak a sajtólés költségét, hanem a későbbi lépéseket is érinti – például megmunkálás, hegesztés és tömítés.

A kialakítás a befejezéshez és összeszereléshez előre

A jó tervezés nem áll meg a sajtólénél. Gondolj előre arra, hogy az alkatrészt hogyan fejezik be, hogyan kötik össze és szerelik össze:

- Megmunkálási hozzáadott rétegek: Hagyj elegendő anyagot a kritikus felületeknél, amelyeket a sajtólés után meg kell munkálni.

- Hegekhez alkalmas részletek: A sima átmenetek és hozzáférhető felületek támogatják a robotos hegesztést és csökkentik az újrafeldolgozás szükségességét.

- Tömítőfelületek: A síkság és az állandó geometria kritikus fontosságú az alkatrészek számára, amelyeket folyadékokkal vagy gázokkal szemben kell tömíteni.

Az autóvázakhoz vagy záróelemekhez használt extrudált szerkezeti alumínium esetében ezek a szempontok jelenthetik annak különbségét, hogy az alkatrész közvetlenül beépíthető-e vagy költséges újrafeldolgozásra szorul.

- A profil mentén végig állandó a falvastagság?

- A átmenetek és sarkok úgy lettek-e megtervezve, hogy biztosítsák a fém sima áramlását?

- A profil elkerüli-e a mély, vékony hűtőbordákat vagy nagy nyelv-arányt?

- Szimmetrikus és sablonbarát a profil?

- Figyelembe vette-e a későbbi megmunkálás, hegesztés és tömítés követelményeit?

- Van-e világos referenciapont-stratégia a PPAP-hez és a minőségi dokumentációhoz?

A legkisebb profil kiválasztása, amely még megfelel a működési követelményeknek – nem több, nem kevesebb – a leggyorsabb módja annak, hogy stabil árakat és megbízható szállítási időt érjünk el az autóipari extrúziós alkatrészek beszerzése során.

Ezeknek a tervezési elveknek a megfelelő kezelése nemcsak az árakat segíti kontrollálni, hanem a simább szerszámgyártás, feldolgozás és minőségjóváhagyás alapjait is biztosítja. A következőkben megnézzük, hogyan kapcsolódnak ezek a választások a gyártási folyamathoz, és hol léphetnek fel további költségtényezők.

Folyamatábra: Sajtolástól az érésig és ellenőrzésig

Valaha eltűnődtél már azon, hogy az autóipari programokhoz szükséges alumíniumprofilok gyártása során pontosan hol keletkeznek költségek? Képzelj el egyetlen extrúziós alkatrész gyártását a nyers billettől a kész, ellenőrzött alkatrészig – minden lépés egy potenciális költségcsökkentési lehetőség, különösen akkor, amikor a minőség, a megjelenési követelmények és a nyomonkövethetőség már nem tárgyalhatók. Bontsuk le, hogyan készül az alumínium extrúzió, miért különlegesek az autóipari követelmények, és hol csúszhat el a költségvetésed, ha nem figyelsz a folyamatáramlásra.

Az autóipari minőségű alumínium extrúzió készítése

Bonyolultnak tűnik? Itt egy világos, lépésről lépésre áttekintés a tipikus alumíniumprofil gyártási folyamatról, megjegyzésekkel arról, hogy az autóipari vásárlók számára mely lépéseknél érzékenyek a költségek:

- Ötvözet kiválasztása és a billet előmelegítése: Az út a megfelelő ötvözet kiválasztásával és a billetek optimális hőmérsékletre történő előmelegítésével kezdődik. Ez a lépés határozza meg a mechanikai tulajdonságokat és az extrúzió minőségét.

- Extrúzió sajtón: A melegített billeteket hidraulikus alumíniumextrúziós sajtón a szerszámokon préselik keresztül. Ebben a lépésben a sajtónagyságot és a futási sebességet az ötvözet típusához és a profil bonyolultságához kell igazítani. A magasabb sebesség növelheti a termelékenységet, de ha nem ellenőrizzük alaposan, akkor a selejt mennyisége vagy felületi hibák is növekedhetnek.

- Hűtés (Lehűlés): A szerszám elhagyása után azonnal hűtik a profileket – általában vízzel vagy levegővel –, hogy rögzítsék a kívánt mikroszerkezetet. A gyors hűtés kritikus fontosságú a nagy szilárdságú autóipari ötvözetek esetében, de az egyenlőtlen hűtés deformációt vagy maradandó feszültséget okozhat, ami költséges újrafeldolgozást vonhat maga után.

- Nyújtás/Egyenesítés: A profilot úgy nyújtják, hogy kijavítsák a torzulásokat és elérjék a szűk tűréseket. Az autóalkatrészek gyakran pontosabb egyenesítést igényelnek, ami növeli az idő- és munkaerőköltségeket.

- Kor/Hőkezelés: Sok autóipari extrúziót ellenőrzött öregítésnek (hőkezelésnek) vetnek alá, hogy elérjék a megadott mechanikai tulajdonságokat. Az öregítési ütemtervet gondosan kezelni kell, hogy elkerüljék az alul- vagy túlkeményedést, amelyek mind a selejt vagy újrafeldolgozás kockázatát jelentik.

- Hosszra vágás: A profilokat pontos hosszra fűrészelik. A pontosság itt kritikus – különösen a díszítő vagy szerkezeti alkatrészek esetében, amelyeket robotokkal szerelnek össze.

- Ellenőrzés és minőségellenőrzés: Minden profilt ellenőriznek a méretpontosság, a felületminőség és a mechanikai tulajdonságok szempontjából. Az autóipari programok fejlett minőségellenőrzést igényelnek – gondoljunk a PPAP dokumentációra és a teljes nyomonkövethetőségre – ami növeli az időt és a költségeket.

- Csomagolás és logisztika: A kész profilelemeket biztonságosan csomagolják, hogy megelőzzék a sérüléseket, és nyomon követik őket a felelősség szempontjából, különösen globális szállítás esetén.

Sajtológép kiválasztása és a futási sebesség kompromisszumai

Amikor a sajtolási lehetőségeket mérlegeli, a gyorsabb nem mindig olcsóbb. A sajtó méretét és sebességét az ötvözet, a profil geometriája és a felületosztály alapján kell kiválasztani. Például egy nagy alumíniumextrúziós sajtó képes komplex vagy vastagfalú alkatrészek kezelésére, de bonyolultabb profilok esetén lassabban kell dolgoznia a minőség megőrzése érdekében. Ha túl gyorsan működtetik a sajtót, az növelheti a selejt mennyiségét, a készítőmunkálatok szükségességét, vagy akár lerövidítheti az életet—ezek mindegyike rejtett költséget jelent az Ön alumíniumprofil gyártási folyamatában.

Tipp: A legalacsonyabb percenkénti sajtósebesség nem mindig jelenti a legalacsonyabb alkatrészegység-költséget. A túl magas sebesség gyakran növeli a selejtarányt vagy a készítőmunka mennyiségét, ezért mindig a termelékenységet és a minőséget, valamint a későbbi költségeket kell kiegyensúlyozni.

A hűtés és öregbítési lehetőségek, amelyek a költségeket érintik

A megolvasztás és az öregítés nem csupán technikai lépések – ezek jelentős költségtényezők az autóipari extrúziók esetében. A gyors, kontrollált megolvasztás elengedhetetlen a nagy szilárdsági követelmények teljesítéséhez, de ha a hűtés nem egyenletes, akkor torzulás vagy inhomogén tulajdonságok léphetnek fel. Hasonlóképpen, a szigorúan kezelt öregítés biztosítja, hogy minden alkatrész elérje a szükséges mechanikai jellemzőket, azonban a hosszabb vagy összetettebb ciklusok növelik az energia- és kezelési költségeket. Az autóipari vásárlóknak szorosan együtt kell működniük a szállítókkal annak érdekében, hogy a megolvasztási és edzési stratégiák mind a teljesítmény, mind a költségvetési célokat szolgálják.

Annak megértése, hogyan készül az alumínium extrúzió – és hol halmozódnak fel a költségek – lehetővé teszi, hogy a megfelelő kérdéseket tedd fel, és elkerüljed a költségvetési meglepetéseket. A következőkben megvizsgáljuk, hogyan befolyásolják a további megmunkálási és csatlakozási döntések az egyedi autóipari alumínium extrúziók teljes költségképét.

A befejező és összeszerelési döntések, amelyek alakítják a teljes költséget

Amikor az alumíniumprofil-gyártásról készül elképzelése az autóipari alkatrészekhez, akkor vajon úgy gondolja, hogy a költségek akkor érnek véget, amikor a profil elhagyja a sajtót? Valójában a másodlagos műveletek és illesztési módszerek jelentősen meghaladhatják a kiinduló extrúziós árat – sokszor jelentős mértékben. Nézzük meg, melyik befejező lépés és összeszerelési választások befolyásolják leginkább az egyedi alumíniumextrúzió költségét, és hogyan lehet elkerülni a költségvetési meglepetéseket.

Melyik befejező lépés éri meg a költségét?

Képzelje el, hogy egy egyedi vágott alumíniumextrúziót határozott meg egy tartósínekhez vagy egy szem előtt lévő díszítőelemhez. A következő döntések – a megmunkálás, felületkezelés és csomagolás módja – formálják a projekt teljes költségét és időkeretét. Íme egy áttekintés a leggyakoribb másodlagos műveletekről egyedi alumíniumprofilokhoz, azok átlagos költségével, időigényével és kockázatukkal együtt:

| Másodlagos művelet | Költségkategória | Időigény hatása | Újramunkálási kockázat | Minőségi dokumentáció |

|---|---|---|---|---|

| Pontossági fűrészolás/Hosszra vágás | Alacsony-Közepes | Minimális | Alacsony | Alap (hossz ellenőrzése) |

| CNC megmunkálás (fúrás, menetfúrás, zsebek) | Közepes-Magas | Mérsékelt | Közepes (törmelék kockázat) | Méretrajzok |

| Csatornafelületi simítás/élképzés | Alacsony | Minimális | Alacsony | Látóvizsgálat |

| Hőkezelés ellenőrzése | Közepes | Mérsékelt | Közepes | Mechanikai tulajdonsági tanúsítványok |

| Anodizálás | Közepes-Magas | Mérsékelt | Közepes (színváltozás) | Bevonatvastagság/színtanúsítványok |

| Porfesték/E-festék | Közepes-Magas | Közepes-Magas | Közepes (felületi hibák) | Tapadási/korróziós jelentések |

| Speciális csomagolás | Alacsony-Közepes | Minimális | Alacsony | Csomagolási feljegyzések |

Minden hozzáadott lépés növeli az egyedi alumíniumprofilok előállítási költségét, különösen akkor, ha szigorúbb követelményeket támasztanak a színösszetartás, korrózióállóság vagy mechanikai tanúsítvány szempontjából. Például az anódoxidáció és porfesték mind védő, mind díszítő funkcióval bír, de szigorú folyamatszabályozást igényel a költséges újragyártás vagy selejtezés elkerüléséhez. A csomagolás – amit gyakran figyelmen kívül hagynak – költségnövekedést okozhat, ha exportcélra vagy magas értékű felületvédelemre van szükség.

- A felületkezelés funkcióért, megjelenésért vagy mindkettőért szükséges?

- A komponens durva környezeti hatásoknak (útmenti só, UV-sugárzás) lesz kitéve?

- Milyen megjelenési osztály van előírva – szabványos, gépjárműipari vagy díszítő célú?

- A felületkezelés megfelelőséget kell mutasson az OEM vagy ASTM szabványoknak?

- Több lépést is össze lehet vonni egy integrált beszállítóval?

Kötési módszerek és azok költség-hatásuk

Miután az alumíniumprofil-gyártás befejeződött, a alkatrészeket hogyan szerelik össze? Az általán használt összekapcsolási mód jelentős hatással lehet a költségekre, a szállítási időre és a minőségre. Íme egy áttekintés a gyakori összekapcsolási lehetőségekről az automotív alumíniumprofilokhoz:

- Mechanikai rögzítés (csavarok, szegek, rivets): Egyszerű és költséghatékony, de további megmunkálásra vagy beültetésekre lehet szükség.

- Rögzítő kötés : Lehetővé teszi a könnyű, sima varratokat, de hozzáadott száradási időt és felületelőkészítést igényel.

- MIG/TIG hegesztés : Erős szerkezeti kötések létrehozására képes, de hődeformációt okozhat és szakképzett munkaerőt igényel.

- Lézerüvölés : Nagy pontosság és sebesség, ideális az automatizáláshoz, de a berendezések költsége magas.

- Súrlódásos keverőhegesztés (FSW) : Szilárdfázisú eljárás az extrudátumok összekapcsolására minimális deformációval, egyre inkább használják akkumulátorházakhoz és nagyméretű szerkezetekhez ( Aluminium Extruders Council ).

A csatlakozás kialakítása, rögzítése, tömítőanyagok, valamint előkezelési lépések (például tisztítás vagy alapozás) mind növelik az egyedi alumíniumprofil-extrúzió költségét. Például egy sík csatlakozás egyszerűnek tűnhet, de ha hegesztésre vagy ragasztásra támaszkodik, akkor további megerősítésre, ellenőrzésre és potenciálisan újragyártásra is szükség lehet.

- Milyen terheléseket és igénybevételt kell elviselnie a csatlakozásnak?

- A csatlakozás ki van-e téve nedvességnek vagy vegyi anyagoknak?

- A szereléshez szükséges-e karbantartás vagy javítás a későbbiekben?

- Vannak-e a csatlakozás integritására vonatkozó gyári (OEM) vagy ipari előírások?

- Érvényesítették-e a csatlakozási módszert korrózió- és fáradási szempontból?

A túlszabályozás elkerülése a 2025-ös programokban

Csábító túltervezni – minden felület és csatlakozási lépés részletes előírása „csak biztosra menjünk”. Azonban minden hozzáadott művelet növeli a közvetlen és közvetett egyedi alumíniumprofil költségeket. A kulcs az, hogy a követelményeket a valós működéshez, nem a hagyományhoz vagy szokáshoz igazítsuk. Dolgozzon szorosan a beszállítójával lépéseket összevonni, integrált alumíniumprofil gyártási szolgáltatásokat használni, és elkerülni a felesleges bonyolultságot. Ez nemcsak pénzt takarít meg, hanem csökkenti a szállítási időt és a kockázatot is.

A másodlagos műveletek és csatlakozási lehetőségek gyakran felülmúlják az alap profil árát. Minden lépést igazítson a funkcionális igényhez, hogy kontrollálja a teljes költséget és programját a megfelelő irányban tartsa.

Ezután azt nézzük meg, hogy a darabszám, a termelékenység növekedése és a regionális ellátási lánc valós tényezői hogyan alakítják tovább az egyedi autóipari alumíniumprofilok tényleges beszerzési költségét.

Darabszám skálázása és regionális ellátási lánc költség-hatásai

Amikor egy nagy léptékű autóipari programot tervez, észrevette-e, hogy az alumíniumprofilok beszerzési költsége mennyire ingadozhat a próbatervezés és a teljes termelés között? Vagy elgondolkozott már azon, miért bizonyul egy látszólag olcsó alumíniumprofil árajánlat egy adott régióban végül drágábbnak, miután figyelembe vesszük az összes valós költséget? Nézzük meg részletesen, hogyan befolyásolják a termelési mennyiség, a kitermelési hatékonyság és a globális ellátási lánc valós tényezői a testreszabott autóipari alumíniumprofilok tényleges költségeit – és hogyan kerülheti el a rejtett költségeket, amelyek csökkentik nyereségét.

A mennyiség és a kitermelési hatékonyság hatása az ár stabilitására

Képzelje el, hogy új járműplatform indításán dolgozik. Kezdetben kis mennyiségben készülnek az alapanyag-alumíniumprofilok – a költségek magasak, mivel az eszközök leírására jutó egységköltség csak kevés alkatrészre oszlik meg, és minden folyamatbeli zavar vagy selejtes darab megnöveli az egységköltséget. Ahogy fokozatosan átlépnek a PPAP (Production Part Approval Process – gyártási alkatrész jóváhagyási folyamat) fázison, majd beáll a termelés hosszabb távra, a skálaelőnyök is érvényesülnek. Az eszközköltségek leírása már több ezer alkatrészre oszlik meg, a selejtarány javulása a termelési tapasztalat növekedésének köszönhető, és a beszállítók jobb ütemezéssel növelhetik a termelékenységet. Az alumíniumprofilgyártó iparág e skálahatás köré épül: minél előrejelezhetőbb az igény, annál nagyobb a költségstabilitás.

- Pilot/Prototípus: Magas egységköltség, alacsony eszközáfa, gyakori folyamatváltozások.

- Felfutás/PPAP: A költségek csökkennek a kibocsátás javulásával és a folyamatok stabilizálódásával, de továbbra is érzékeny a selejtre és az újragyártásra.

- Állandósult termelés: Legalacsonyabb egységköltség, magas fokú hatékonyság, stabil ütemezés és előrejelezhető beszerzési költség.

Ne hanyagolja el a kitermelés (yield) hatását. Már egy kis növekedés a selejtben is felfüggesztheti a nagy mennyiségű termelésből származó megtakarításokat, különösen összetett vagy szűk tűrésű alkatrészek esetén. Kérjen mindig múltbeli kitermelési adatokat a szállítótól, és számoljon a tanulási görbéhez tartalékokat új profilok esetén.

Régió és logisztika árképző tényezői a beszerzési költségben

Már megtetszett önnek is egy olcsó alumíniumextrúziós ajánlat egy távoli szállítótól, csak hogy később azt tapasztalja, hogy a szállítási, vám- és várakozási költségek miatt megduplázódott a végleges beszerzési költség? Ez egy tipikus buktató. A beszerzési költség nem csupán a számlán szereplő ár – hanem minden költség összege a szállító raktárából a saját raktárunkba való eljuttatásig.

- Szállítási távolság: Hosszabb szállítási útvonalak (különösen kontinentensátszú szállítások) magasabb költségeket, hosszabb átfutási időt és nagyobb károsodás- vagy késési kockázatot jelentenek.

- Exportcsomagolás: Az exportra szánt alkatrészek gyakran egyedi ládázást vagy korrózióvédelmet igényelnek, ami anyag- és munkaköltséget növel.

- Vámok és illetékek: A kereskedelmi politika gyorsan változhat; egy adott országból származó olcsó alumíniumprofil behozatala másutt jelentős vámokkal vagy antidumping tarifákkal nézhet szembe.

- Devizaárfolyam-ingadozás: A globális beszerzés az árfolyam-ingadozásoknak teszi ki a vállalkozást, amelyek egyik napról a másikra elérhetik a megtakarításokat is.

- Incoterms és szállítási feltételek: FOB, CIF, DDP – mindegyik másképp osztja meg a felelősséget (és a költségeket) a logisztikáért, biztosításért és vámkezelésért. Pontosan tudnia kell, mi van benne az Ön árajánlatában.

- Belső szállítás és utolsó mérföld költségei: A termék kikötőből a gyárba szállítása rejtett költség lehet, különösen nagyméretű vagy nehéz profilok esetén.

- Szállítási idő tartalékai: A hosszabb ellátási láncok több készletet igényelnek, ez pedig a pénzeszközök lekötését és a raktározási költségek növekedését eredményezi.

Az ellátási lánc regionális ereje szintén fontos. Észak-Amerika érett alumíniumprofilgyártó ipara a közelségnek köszönheti jól működő logisztikai rendszernek, valamint stabil politikai környezetnek. Ezzel szemben a fejlődő piacok alacsonyabb alapárakat kínálhatnak, de a megszakítások, vámhatósági késlekedések vagy a minőség ingadozásának nagyobb kockázatával járhatnak.

A kockázat csökkentése a 2025-ös ellátási láncokban

Hogyan tartja megjósolhatóan alacsony szinten a teljes beszerzési költséget, és kerüli el az olcsó alumíniumprofilok csapdáját, amelyek végül mégis többe kerülnek? Kezdje a teljes beszerzési költség modellezésével – ne csak az egységárakat nézve – beleértve:

- Beszállítói egységár

- Szállítási költség (tengeri, légi, belső szállítás)

- Vámok és importvámok

- Biztosítás és vámkezelési díjak

- Csomagolás és árutovábbítás

- Elvárt selejt és újrafeldolgozás

- Devizakockázat és fizetési feltételek

Gondosan hasonlítsa össze az INCOTERMS szabályokat, és fontolja meg a szállítmányok konszolidálását a szállítási költség egységre csökkentése érdekében. Kritikus programok esetén dolgozzon ki tartalékterveket – például kettős beszerzési források, regionális készletek vagy rugalmas logisztikai partnerek – a beszerzési sokkhatások csökkentése érdekében.

A modell teljes beszerzési költsége a szállítással, vámokkal, csomagolással és várható selejttel együtt. Az olcsó alumíniumprofil csak akkor jó vásár, ha megfelel minőségi, időzítési és kockázati profiljának – egyébként a rejtett költségek egy alacsony árajánlatot költséges meglepetéssé változtathatnak.

Ezen regionális és mennyiségi tényezők megértése lehetővé teszi, hogy jobb beszerzési döntéseket hozzon. Ezután RFQ-sablonokkal és beszállítói értékelő eszközökkel látjuk el, hogy biztosítsuk: az árajánlatok valóban összehasonlíthatók legyenek.

RFQ-sablonok és beszállítói értékelő lista a konzisztencia érdekében

Előfordult már, hogy kapott egy halom árajánlatot egyedi alumíniumprofilokra, és eltűnődött azon, hogy miért olyan nagy a különbség az árakban és a részletekben? Vagy nehézséget okozott elmagyarázni a csapatának, hogy egy szállító ára miért magasabb az egyedi alumíniumprofilokért, de a hozott érték mégis jobb? Ha igen, akkor nem egyedül van. A biztos és összehasonlítható beszerzés kulcsa egy alapos RFP-sablon (Request for Quote - Árajánlatkérés) és egy strukturált szállítói értékelőlap. Nézzük meg részletesen, mit érdemes belevenni, és hogyan értékelje a szállítókat a következő autóipari extrúziós projektjéhez.

Árajánlatkérési ellenőrzőlista teljes és összehasonlítható árajánlatokhoz

Bonyolultnak tűnik? Pedig nem kell az legyen. Egy világos és részletes árajánlatkérés biztosítja, hogy a szállítók pontosan tudják, mit igényel – és szilárd alapot ad a tárgyalásokhoz és döntésekhez. Íme egy bevált ellenőrzőlista, amelyet ipari sztenderdek és valós projektreferenciák alapján dolgoztak ki ( Shengxin Aluminum ):

- Profilrajz teljes méretekkel és tűrésekkel

- Ötvözet és hőkezelési állapot előírása

- Várható éves mennyiségek a bevezetési fázisokban (prototípus, bevezetés, stacionárius állapot)

- Szerszám tulajdonjog, karbantartás és csereszabályok

- Előnyben részesített sajtolóberendezés méret vagy extrúziós módszer (ha ismert)

- Hőkezelési és edzési előírások

- Másodlagos műveletek (megmunkálás, fúrás, menetfúrás, csavarozás, megtisztítás stb.)

- Felületkezelés részletei (anódolás, porfesték, szín, vastagság)

- Minőségbiztosítási és ellenőrzési terv (méretpontosság, mechanikai, felületi ellenőrzések)

- Csomagolási, címkézési és exportcsomagolási igények

- Logisztikai preferenciák (Incoterms, konszolidáció, szállítási helyszín)

- Megfelelés és dokumentáció (tanúsítványok, PPAP, vizsgálati jegyzőkönyvek)

Ezeknek a részleteknek a megadásával csökkenthető a visszajelzések száma, és biztosítható, hogy minden egyedi alumíniumprofilgyártó azonos alapokon adjon árajánlatot. Ez gyorsítja a beszállítói visszajelzést, és segít elkerülni a későbbi, költséges meglepetéseket.

Kérjük minden esetben az alábbi költségtételeket

Amikor az árajánlatokat átnézi, ne érje be csupán egy összesített összeggel. Kérjen részletes költségfelbontást, hogy megérthesse – és kérdőjelezhesse meg – az egyes tételeket. Legalább az alábbi elemekre kérje a felbontást:

- Nyersanyag (ötvözet, súly és árképzés alapja)

- Szerszám és szerszámköltség (új, leírt vagy tartalmazott)

- Feldolgozás (extrudálás, sajtolási idő, hozamfeltételezések)

- Másodlagos műveletek (megmunkálás, felületkezelés, összeszerelés)

- Minőség és dokumentáció (ellenőrzés, jelentések, tanúsítványok)

- Csomagolás és logisztika (belföldi/export, speciális kezelés)

- Általános költségek és haszon (ha meg van adva)

Ez a részletességi szint lehetővé teszi az egyedi alumíniumprofilok összehasonlítását a teljes költség alapján – nem csupán a darabár alapján.

Beszállítói Értékelési Pontozólap Beszerzési Csapattal

Képzelje el, hogy három árajánlatot kap különböző egyedi alumíniumextruderek ajánlatából. Hogyan válassza ki a legjobb megoldást, nem csupán a legalacsonyabb árat? Egy súlyozott pontozólap objektivitást és átláthatóságot nyújt a döntéshez. Íme egy példa, amelyet alkalmazhat a következő RFQ körre:

| Kritériumok | Súly (%) |

|---|---|

| Műszaki Képességek (profil összetettsége, integrált szolgáltatások) | 25 |

| Minőségi Tanúsítványok (ISO 9001, IATF 16949, PPAP) | 15 |

| Szállítási Pontosság (előző szállítási teljesítmény) | 15 |

| Kockázati Profil (ellátási lánc stabilitása, pénzügyi egészség) | 10 |

| Kereskedelmi Feltételek (árak, fizetés, rugalmasság) | 15 |

| Fenntarthatóság (újrahasznosítás, energiafelhasználás, ESG) | 10 |

| Teljes Beérkezési Költség (összesen, az Ön modellje szerint) | 10 |

Értékelje az egyes beszállítókat 1–5 skálán minden kritériumra, szorozza meg a súllyal, majd összegezze az összesített pontszámokat. Ez a módszer segít megvédeni beszerzési döntését, és biztosítja, hogy rejtett gyengeségek ne lepjenek meg.

Darabár = Anyag + Feldolgozás + Másodlagos műveletek + Minőség/Dokumentáció + Csomagolás/Logisztika + Általános költségek/Haszon; Teljes költség = Darabár × Tervezett hibátlan darabszám + Szerszámok – Kredit.

Ez az eszközkészlet lehetővé teszi, hogy szabványosítsa az RFQ folyamatát, összehasonlítsa a testre szabott alumíniumprofil beszállítókat egyenlő feltételek mellett, és olyan beszerzési döntéseket hozzon, amelyek ellenállnak a szigorú vizsgálatnak. Következő lépésként nézzük meg, hogyan segíthet egy gyakorlati beszállítói összehasonlítás és akcióterv abban, hogy a vételi ajánlatokból biztos döntést hozzon.

Beszállítói összehasonlítás és biztos következő lépések testre szabott autóipari alumíniumprofilokhoz

Nehezen tud választani a következő egyedi alumínium extrúziós projektjéhez szükséges partnere között? A sok szállító, aki minőséget, sebességet és értéket ígér, hogyan tudja kiszűrni a zajt, és találni egy olyan beszállítót, aki valóban érti az egyedi automotív alumínium extrúziók költségtényezőit – különösen 2025 felé haladva, amikor az iparág változásokon megy keresztül?

Kiket érdemes figyelembe venni automotív programokhoz

Képzelje el, hogy éppen véglegesíti az ajánlatkérését (RFQ) és pontozólapját. Mi számít igazán az automotív beszerzésnél? Az ár fölött olyan partnert kell választania, aki támogatást nyújt az extrúzióra optimalizált tervezésben, mélyreható szakértelmet a sablonok tervezésében, megbízható minőségirányítási rendszerekkel rendelkezik (gondoljunk az IATF 16949-re), integrált felületkezelést és megmunkálást kínál, valamint képes PPAP és nyomkövethetőségi dokumentáció időbeni szolgáltatására. A globális logisztika és a megszilárdult tapasztalat a vezető autógyártókkal szemben szintén kritikus fontosságú – különösen az egyedi alumínium extrúziós programok esetében, ahol a késések vagy minőségi hibák akár teljes járműindításokat is meghiúsíthatnak.

A költségeket befolyásoló képességek összehasonlítása

Bonyolultnak tűnik? Az alábbi táblázat segítségével gyorsan összehasonlíthatja a főbb szállítókat az alapján, hogy mennyire hatással vannak a költségekre és a megbízhatóságra az alumínium extrúzióhoz készült egyedi projektek esetén. Figyelje meg, hogyan választják szét a valódi automotív partnereket a többi általános célú extruder szállítótól az integráció, a szállítási idő és a dokumentáció.

| Szállító | Integrációs szint | Szállítási idő álláspontja | Minőségi dokumentáció | Kereskedelmi rugalmasság | Automotív tanúsítványok |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Teljes (egyállomásos: tervezés, extrúzió, felületkezelés, megmunkálás, összeszerelés) | Rövid (gyors prototípuskészítés, digitális gyártási rendszer, DFM upfront) | Komplex (IATF 16949, PPAP, nyomkövethetőség, digitális feljegyzések) | Magas (rugalmasság a mennyiségben, integrált logisztika, DFM támogatás) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Magas (extrúzió, felületkezelés, néhány megmunkálás) | Közepes (Észak-Amerika fókusz, erős OEM tapasztalat) | Automotív szintű (PPAP, ISO 9001) | Közepes (OEM programok, korlátozott globális elérhetőség) | ISO 9001, IATF 16949 |

| PTSMAKE | Közepes (Extrúzió, alapvető megmunkálás, DFM tanácsadás) | Közepes (Rugalmas egyedi gyártáshoz, Ázsiára fókuszálva) | Standard (ISO 9001, anyagtanúsítványok) | Közepes (Egyedi projektek, mérsékelt rugalmasság) | ISO 9001 |

| Hydro Extrusions | Magas (Világszerte, széles sajtolási tartomány, felületkezelés, mérnöki támogatás) | Közepes (globális ütemezés, erős kapacitás) | Autóipar és légi közlekedés (PPAP, AS9100, ISO 9001) | Közepes (nagy léptékű programokhoz ajánlott) | IATF 16949, ISO 9001, AS9100 |

Végső ajánlás a beszerzés felgyorsításához

- Ossza meg az RFQ sablont kiválasztott szállítókkal, hogy összehasonlítható, egységes árajánlatokat kapjon.

- Ütemezzen költségoptimalizálási tervezési felülvizsgálatot —a korai DFM (Design for Manufacturing) beavatkozás csökkentheti az egyedi alumínium extrúziós alkatrészek esetén szükséges szerszám- és folyamati költségeket.

- Futtassa le az amortizációs modellt az egyes árajánlatoknál a szerszámok, kihozatal, logisztika és dokumentáció figyelembevételével feltárva az aktuális beszerzési költséget.

- Beszállítók prioritása akik integrált szolgáltatásokat, megbízható minőségi dokumentációt és tapasztalatot kínálnak az autóipari alumíniumprofil-extrúziós egyedi projektek terén.

A tervezés, a folyamat és a logisztika korai összehangolása a leggyorsabb út a stabil beszerzési költség eléréséhez – ne hagyja, hogy rejtett költségek meghiúsítsák programját.

A megfelelő beszállító kiválasztása nem csupán az alacsony ár kérdése – hanem megbízhatóságról, technikai háttérről és arról, hogy minden rejtett költségtényezőt képesek legyenek kezelni. Ezen strukturált megközelítés követésével programját a prototípusgyártástól a teljes sorozatgyártásig sikeresen megvalósíthatja.

Gyakran Ismételt Kérdések

1. Melyek a legfőbb tényezők, amelyek az autóipari alumíniumprofil-extrúziós egyedi megoldások költségére hatnak?

Az egyedi automotív alumíniumprofilok költsége az alapanyagáraktól, az eszközök és szerszámok összetettségétől, a feldolgozási sebességtől, másodlagos műveletektől, felületkezeléstől, minőségi követelményektől, csomagolástól, logisztikától és szabályozási dokumentációtól függ. Minden tényező, az ötvözet kiválasztásától a nyomkövethetőségi szabványokig, befolyásolhatja a közvetlen és közvetett költségeket is, ezért kritikus a teljes termelési és ellátási lánc folyamatát figyelembe venni.

2. Hogyan befolyásolják az ötvözet és a hőkezelés kiválasztása az automotív alumíniumprofilok költségeit?

Az ötvözet és a hőkezelés kiválasztása mind az anyag, mind a feldolgozás költségeit érinti. A nagyobb szilárdságú ötvözetek vagy speciális hőkezelések, mint például ütközésállóság, korrózióállóság vagy festhetőség, gyakran összetettebb feldolgozást, szűkebb tűréshatárokat és további tesztelést igényelnek. A beszállítókkal való korai együttműködés segíthet a mechanikai követelmények és a gyártási hatékonyság, valamint a költséghatékonyság közötti egyensúly kialakításában.

3. Miért befolyásolják a másodlagos műveletek és a felületkezelés jelentősen az automotív profilok teljes költségét?

A másodlagos műveletek, mint például megmunkálás, fúrás és speciális felületkezelés, például anódolás vagy porfesték felhordás jelentős költségeket jelenthetnek, különösen szigorú esztétikai vagy teljesítménnyel szembeni követelmények esetén. Minden hozzáadott folyamat növeli a munkaerő-, ellenőrzési és esetleges újragyártási költségeket. A tervezés optimalizálása és a lépések összevonása egy integrált beszállítóval segíthet ezeknek a költségeknek a kontrollálásában.

4. Hogyan befolyásolja a mennyiség az egyedi alumíniumprofilok árát?

Nagyobb gyártási mennyiségek lehetővé teszik a szerszám amortizálását, a folyamatok jobb kihozatalát és árjelleg stabilitást. A korai prototípusok vagy próduktumok darabköltsége magasabb a kisebb mennyiségek és a folyamatos beállítások miatt. Ahogy a termelés mérete nő, az állandó költségek eloszlanak a nagyobb darabszámra, csökkentve az összesített beszerzési költséget.

5. Milyen előnyöket kínál a Shaoyi Metal Parts Supplier az autóipari alumíniumprofilok esetében?

A Shaoyi egy IATF 16949 tanúsítvánnyal rendelkező, teljes körű megoldást kínál egyéni gépjárműipari alumíniumprofil-extrúziókhoz, beleértve a gyártásra optimalizált tervezés támogatását, fejlett folyamatirányítást és integrált felületkezelést. Megközelítésük a hulladék minimalizálására, a logisztika egyszerűsítésére és a minőség biztosítására törekszik, segítve a vásárlókat az összesített költségek csökkentésében és megbízható szállítás elérésében gépjárműprogramokhoz.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —