Alapvető korrózióvédelem cink nyomásos öntvényekhez

TL;DR

A cink nyomásos öntvények kiváló belső korrózióállósággal rendelkeznek a stabil, védő hatású cink-oxidréteg képződése miatt, amelyet gyakran patinának neveznek, és megakadályozza az vasalapú fémekre jellemző vörös rozsda kialakulását. Bár ez a természetes határréteg számos alkalmazás esetén elegendő, tartóssága jelentősen növelhető kemény vagy speciális üzemeltetési körülmények között. A cink nyomásos öntvények speciális korrózióvédelmét különféle felületkezelések biztosítják, például galvanizálás, kromátátalakító bevonatok és passziválás, amelyek további védelmet nyújtanak a környezeti hatásokkal szemben.

A cink természetes korrózióállóságának megértése

A cink nyomásos öntvények alapvető korrózióállósága nem az inaktivitásnak köszönhető, hanem egy dinamikus és védő hatású reakciónak a környezettel. Ellentétben a vasalapú fémekkel, amelyek porózus vas-oxid (vörösréz) képződése miatt romlanak, a cinkötvözetek oxidációs folyamaton keresztül védenek meg magukat. Amikor egy cink nyomásos alkatrész levegőnek van kitéve, felülete reagál az oxigénnel, és vékony, sűrű, jól tapadó cink-oxid réteg keletkezik. Ez a kezdeti réteg viszonylag stabil, és jelentősen lassítja a további oxidációt.

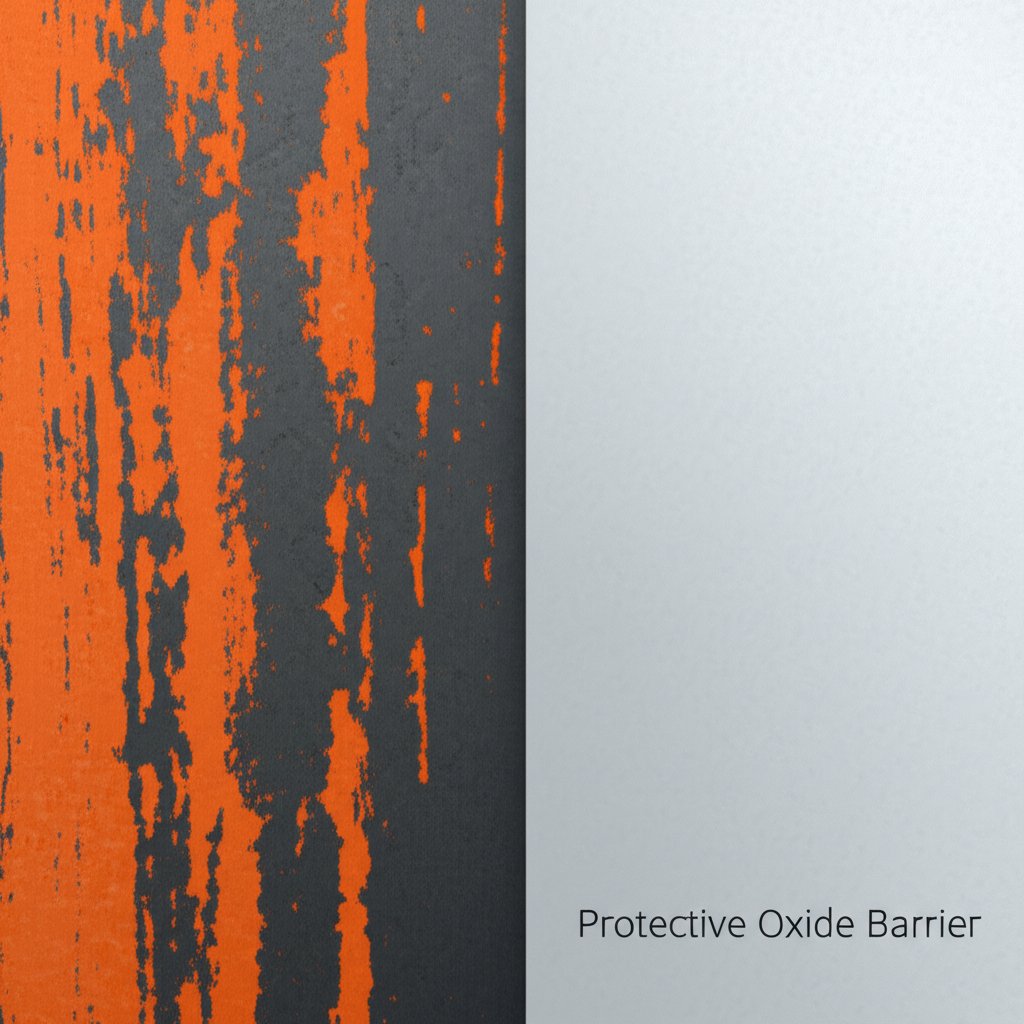

Idővel ez a cink-oxid réteg továbbra is reagál a levegő nedvességével és szén-dioxiddal, egy összetettebb és még ellenállóbb cink-karbonát réteg kialakulását eredményezve. Ez a kombinált réteg, amelyet gyakran patinának neveznek, nem porózus, és bizonyos mértékig önregeneráló. Ha a felület megkarcolódik, a kitett cink egyszerűen újra oxidálódik, és újra kialakítja a védőbarrát. Ez az elektrokémiai folyamat az elsődleges oka annak, hogy a cink sok alkalmazásban kiváló választás a korrózióállóság szempontjából. Ahogy a Deco Products szakértői elmagyarázták, ez a mechanizmus azt jelenti, hogy a cink alkatrészek hagyományos értelemben nem rozsdásodnak; hanem védőpajzsot képeznek.

Ennek a természetes védelemnek azonban vannak határai. Bár a cinkötvözetek kiváló teljesítményt nyújtanak tipikus beltéri és számos kültéri környezetben, idővel lebonthatók, különösen hosszantartó agresszív körülmények hatására. A Dynacast , miközben az alumíniumötvözetek megjegyzésre méltó öngyógyuló képességgel rendelkeznek, a cink idővel mégis lebomlik. Ezért alapvető fontosságú megérteni, hogy milyen konkrét környezeti kihívásoknak lesz kitéve egy alkatrész, és eldönteni, elegendő-e annak saját korrodációállósága, vagy másodlagos felületkezelési eljárásokkal kell azt fokozni.

Gyakori korróziós veszélyek: A „fehér rozsda” jelenségének megértése

Bár a cink nyomásöntvények nem képeznek vörös rozsdát, egy másik korróziós forma, az úgynevezett „fehér rozsda” kialakulására érzékenyek. Ez a jelenség gyakori aggályt jelent a cinkötvözetekkel dolgozó mérnökök és tervezők számára. A fehér rozsda térfogatos, fehér, porózus lerakódás, amely elsősorban cink-hidroxidból áll. Akkor keletkezik, amikor a cinkfelületek nedvességnek vannak kitéve, különösen olyan körülmények között, ahol korlátozott vagy nincs levegőáramlás, így akadályozva a stabil cink-karbonát patina megfelelő kialakulását.

A fehér rozsda kémiai reakciója akkor indul el, amikor víz (például lecsapódás, eső vagy páratartalom) a cinkfelületen marad. Ha nincs elegendő szellőzés a felület kiszárításához és szén-dioxid biztosításához, a víz a cinkkel reagálva cink-hidroxidot képez, ahelyett hogy a védőbb cink-oxidból és karbonátból álló rétegeket hozná létre. Ez gyakran akkor fordul elő, amikor az alkatrészeket szorosan egymásra halmozva, csomagolva vagy párás, szellőzetlen környezetben tárolják szállítás vagy raktározás közben. A lezárt nedvesség ideális mikrokörnyezetet teremt ezeknek a fehér, poros lerakódásoknak a kialakulásához.

Bár vizuálisan vonzótlannak tűnik, a fehér rozsda gyakran csak felületi probléma, és általában nem jelez olyan gyors szerkezeti épségvesztést, mint a vörös rozsda az acélon. Azonban ronthatja az alkatrész esztétikai minőségét, és ha nem kezelik, akadályozhatja a későbbi bevonatok vagy felületkezelések alkalmazását. A fehér rozsda megelőzése elsősorban a megfelelő kezelésen és tároláson múlik. Fő megelőző intézkedések a következők:

- Az alkatrészek száraz, jól szellőző helyen történő tárolásának biztosítása.

- Közvetlen érintkezés elkerülése az alkatrészek között szállítás során, illesztőelemek vagy megfelelő csomagolás használatával.

- Ideiglenes védőintézkedés alkalmazása, például passziválás vagy konverziós bevonat, ha az alkatrészek magas páratartalmú körülményeknek lesznek kitéve.

A fehér rozsda okainak megértése egyszerű, ugyanakkor hatékony stratégiák kialakítását teszi lehetővé a cink nyomásöntvények élettartama alatt fennmaradó épség és megjelenés fenntartására.

Útmutató védőfelületekhez cink nyomásöntvényekhez

A cink természetes korrózióállóságának növeléséhez igényesebb alkalmazások esetén számos felületkezelési technológia alkalmazható. Ezek a kezelések nemcsak további védőréteget biztosítanak a káros környezeti hatásokkal szemben, hanem javíthatják az alkatrész megjelenését, kopásállóságát és egyéb funkcionális tulajdonságait is. A megfelelő felületkezelés kiválasztása a használati környezettől, az esztétikai elvárásoktól és a költségvetési szempontoktól függ. Főbb módszerek a bevonatok, átalakító rétegek és passziválás.

Feltöltés a cink nyomásos öntvényre egy másik fém vékony rétegének felhordását jelenti. Díszítő célú krómozás népszerű választás, amely fényes, tükröző felületet és kiváló tartósságot biztosít. Ahogyan azt a részletesen ismertetik Nemzetközi Cink Szövetséggel , hatékony korrózióvédelem érdekében elengedhetetlen, hogy megfelelő vastagságú réz- és nikkel alaprétegeket vigyenek fel a végső króm-réteg előtt. Ez a többrétegű rendszer erős gátat képez a nedvességgel és káros anyagokkal szemben. Más fémeket, például nikkel- és aranybevonatot is használhatnak galvanizálásra, a kívánt eredménytől függően.

Kromátátalakító bevonatok egy kémiai kezelés, amely egy vékony, zselészerű filmet hoz létre a cink alkatrész felületén. Ez a film az anyag felületének szerves részévé válik, és kiváló korrózióállóságot nyújt, különösen a fehér rozsda kialakulásával szemben. A kromátbevonatok különböző színekben kaphatók, mint például átlátszó, kék, sárga, olívazöld és fekete, amelyek végső felületként is szolgálhatnak. Kiváló alapozóként is funkcionálnak festékekhez és porfestékekhez, jelentősen javítva azok tapadását.

Passziváció egy másik kémiai folyamat, amely növeli a korrózióállóságot a felületi szabad vas és egyéb szennyeződések eltávolításával, ezzel passzív oxidréteget képezve. Ahogy a Diecastor leírja, ez a folyamat rendkívül hatékony a felületi korrózió megelőzésében és a tiszta megjelenés fenntartásában. Gyakran alkalmazzák végső lépésként az alkatrészek tárolás és szállítás közbeni védelmére, vagy önálló védőfelületként kevésbé igénybe vett környezetekben.

A kiválasztási folyamat segítése érdekében az alábbi táblázat összehasonlítja ezeket a gyakori védőfelületeket:

| Feltöltés típusa | Korrózióállóság | Megjelenés | Relatív költség | Közös alkalmazások |

|---|---|---|---|---|

| Bevonat (pl. króm) | Nagyon magas | Fényes, tükröző, díszítő hatású | Magas | Autóipari díszítőelemek, vízszerelési szerelvények, díszítőfémek |

| Kromatátalakítási bevonat | Magas | Változó (átlátszó, sárga, fekete) | Alacsony a közepes | Elektronikai alkatrészek, rögzítőelemek, alapozó festés alatt |

| Passziváció | Közepes | Átlátszó, megőrzi az eredeti megjelenést | Alacsony | Általános szállítási védelem, mérsékelt környezetek |

| Porhuzat / Festés | Magas | Széles színek- és textúratartomány | Közepes | Kürettestek, fogyasztói termékek, építészeti alkatrészek |

Összehasonlító elemzés: Cink és más öntőötvözetek

Alkatrész tervezésekor az anyag megfelelő kiválasztása az első és legfontosabb lépés a hosszú távú teljesítmény és korrózióállóság biztosításában. Bár a cinkötvözetek kiváló tulajdonságokat kínálnak, hasznos összevetni őket más gyakori öntőanyagokkal, mint az alumínium és a magnézium.

Cink és alumínium: A cink- és alumíniumötvözetek egyaránt ismertek korrózióállóságukról, de ezt különböző mechanizmusokon keresztül érik el. Ahogyan korábban említettük, a cink védőpatinát képez. Az alumínium szintén hatékony, önregenerálódó oxidréteget hoz létre. A szerint Compass & Anvil , az alumínium könnyűsége és a magas hőmérsékletek ellenálló képessége miatt sokoldalú választás. A cink viszont kiváló önthetőséget nyújt, amely lehetővé teszi a vékonyabb falakat, szigorúbb tűréseket és simább felületi minőséget közvetlenül az öntőszerszámból, csökkentve vagy akár megszüntetve a másodlagos megmunkálási műveletek szükségességét. A döntés gyakran az adott alkalmazás erősségének, súlyának, hőtulajdonságainak és pontosságának konkrét igényeitől függ.

Cink és magnézium: A magnézium az összes szerkezeti fém közül a legkönnyebb, kiváló szilárdság-súly arányt kínál. Ugyanakkor nem rendelkezik természetes korrózióállósággal, és általában védőbevonatra vagy permetre van szükség ahhoz, hogy megakadályozza a galvánkorróziót, különösen nedves vagy tengeri környezetben. A cink lényegesen jobb természetes korrózióállóságot biztosít, így egyszerűbb választás azoknál az alkatrészeknél, amelyek az elemek hatásának vannak kitéve további felületkezelés nélkül.

Olyan igényes szektoroknál, mint a gépjárműipar, ahol az alkatrészeknek erősnek és pontosan gyártottnak kell lenniük, az anyagválasztás elsődleges fontosságú. A nagyteljesítményű alkatrészekre specializálódott vállalatok, mint például a Shaoyi (Ningbo) Metal Technology , fejlett eljárásokat, például melegkovácsolást alkalmaznak, hogy pontossági mérnöki elvek alapján készült, szigorú minőségi és tartóssági előírásoknak megfelelő autóalkatrészeket hozzanak létre. Szakértelmük az alkatrészek prototípusgyártásától a tömeggyártásig terjed, kiemelve annak fontosságát, hogy a fejlett anyagokat kifinomult gyártási technikákkal egyeztessék a legjobb teljesítmény elérése érdekében.

Az optimális védelemi stratégia kiválasztása

Végül is egy cink nyomásos öntvény alkatrész kívánt élettartamának elérése átfogó megközelítést igényel. A döntési folyamatnak a rész kijelölt használati környezetének alapos elemzésével kell kezdődnie. Olyan alkatrészek esetében, amelyek szabályozott, beltéri környezetben kerülnek felhasználásra, a cinkötvözet természetes korrózióállósága teljesen elegendő lehet. Ilyen esetekben egy tiszta, öntött felületre való koncentrálás lehet a legköltséghatékonyabb megoldás.

Olyan alkatrészeknél, amelyek nedvességnek, időszakos páratartalomnak vagy kültéri atmoszférikus körülményeknek vannak kitéve, további védelem indokolt. Egy krómátátalakító bevonat vagy passziváló kezelés jelentős tartósságnövekedést biztosít minimális költséggel, hatékonyan megelőzve a fehér rozsda megjelenését és megőrizve az alkatrész megjelenését. A legagresszívebb környezetekben – például tengeri alkalmazásoknál, vegyi anyagoknak kitett ipari környezetekben vagy nagy kopásállóságot igénylő alkatrészeknél – a többrétegű galvanizálás vagy egy megbízható porfesték a legmegbízhatóbb megoldás. Ha gondosan összeegyeztetik az anyag saját tulajdonságait egy szabott felületkezeléssel, a mérnökök biztosíthatják, hogy a cink nyomásos öntvények kiváló teljesítményt és tartósságot nyújtsanak számos különböző alkalmazásban.

Gyakran Ismételt Kérdések

1. Korroziónak ellenálló a nyomásosan öntött cink?

Igen, a cink nyomásos öntési ötvözetek természetüknél fogva korrózióállóak. Reagálnak a levegő oxigénjével és szén-dioxiddal, hogy egy stabil, nem porózus védőréteget, úgynevezett patinát hozzanak létre. Ez a réteg megakadályozza a vörösréz képződését, és védi az alapul szolgáló fémet a további korróziótól. Bár ez a természetes védelem kiváló, nagyon durva körülmények esetén bevonatokkal tovább erősíthető.

2. Melyik a cinket használó korrózióvédelmi módszer?

A leggyakoribb, cinket használó korrózióvédelmi módszer, amellyel más fémeket (elsősorban acélt) védenek, a horganyzás. Ebben az eljárásban egy acélalkatrész felületét cinkréteggel vonják be. A cink áldozati akadályként működik, előnyben részesítve saját korrózióját az alatta lévő acél védelme érdekében. Ez különbözik a cink nyomásos öntvény saját magának a védelmétől, amely saját patinájára vagy felvitt felületi bevonatokra támaszkodik.

3. Hogyan lehet megállítani a cink elsötétedését?

A cink elmosódása a természetes oxid/karbonát patina kialakulása, amely elhomályosítja a kezdeti fényes befejezést. Az estetikai okokból történő megelőzéshez vagy a fehér rozsda kialakulásának megakadályozásához védőbevonat szükséges. A tiszta lakkok, viaszok, passzíválási eljárások vagy kromatát átalakító bevonatok lezárhatják a felületet a légkörtől, megőrzik a megjelenését és védelmet nyújtanak.

4. A székhely Hogyan van a cink eredendően korróziótálló?

A cink korróziós ellenállása az elektrokémiai tulajdonságaiból ered. A szén természetes képességgel rendelkezik a korrózió melléktermékek - különösen cink-oxid és később cink-karbonát - kialakítására, amelyek passzív, szorosan ragaszkodó védőgátlást hoznak létre a felületén. Ez a patina stabil, és jelentősen csökkenti a további korrózió sebességét, hatékonyan védve a fémet a környezeti tényezők ellen.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —