Rézlemez felvitele acélra repedés nélkül: előkészítéstől kezdve az alapréteg felviteleig

1. lépés: Válassza ki a megfelelő módszert acél rézbevonásához

Funkcionális célok tisztázása

Amikor acél rézbevonására készül, az első és legfontosabb kérdés az: milyen célt szeretne elérni a rézréteggel? Javított forraszthatóságra, elektromos vezetőképességre EMI-pajzsolás céljából, erős alaprétegre forrasztáshoz, vagy esztétikai rézfelületre törekszik? Mindegyik cél más és más bevonási megoldásra és munkafolyamatra utal.

Válassza ki a megfelelő rézfelviteli módszert acélhoz

Képzelje el, hogy egy összetett acélalkatrészt tart a kezében: használjon áramforrást és készítsen fürdőt, vagy jobb lenne egy kémiai megközelítés? A válasz attól függ, milyen igényei vannak a bevonás, az egyenletesség és a teljesítmény tekintetében. Nézzük meg az egyes lehetőségeket:

| Attribútum | Elektrolitikus réz (galvanizálás) | Kémiai rézbevonat | Kicserélődési / merítéses réz |

|---|---|---|---|

| Egységesség | Jó egyszerű formák esetén; kevésbé egyenletes mélyedésekben | Kiváló, akár összetett geometriák esetén is | Gyenge; vékony, nem tapadó réteg |

| Felszerelési igény | Áramellátást, réz anódot és fürdőt igényel | Kémiai fókuszú, áramellátás nélkül működik | Minimális – csak merítőtank és oldat szükséges |

| Tapadási kockázat | Alacsony, ha az előkészítés és aktiválás alapos | Alacsony; erős kémiai kötés | Magas; nem alkalmas tartós tapadásra acélon |

| Rétegvastagság szabályozása | Pontos (áramerősség és idő alapján) | Jó; a fürdetés kémiai összetételétől és időtartamától függ | Nagyon korlátozott |

| Legjobb felhasználási esetek | Sebesség, költség, szabályozható rétegvastagság; leggyakoribb bevonat acél esetén | Egyenletes fedés bonyolult vagy belső alakzatokon | Előaktiválás más bevonatokhoz; nem végleges felület |

| Utófeldolgozás | Csiszolásra vagy további bevonásra lehet szükség | Általában kész a további feldolgozásra | Tartósság érdekében át kell vonni más anyaggal |

Mikor válasszunk elektrolitikus rezet elektrolízis nélküli helyett

Elektrolitikus réz ( réz galvanizálás a "Generál-technológia" (GEP) a legtöbb ipari és hobbi alkalmazás számára a választás, ahol sebességre, költségellenőrzésre és pontos vastagságra van szükség - gondoljon a buszcsíkokra, csatlakozókra vagy dekoratív befejezésekre. Ideális a lapos vagy egyszerű alakú acél alkatrészekhez, feltéve, hogy biztosítani tudja a jó elektromos kapcsolatot és a alapos előkészítést. Másrészt a elektromos rézlemez csillog, ha bonyolult geometria, mély mélyedések vagy belső folyosók kezelése van szükség, mint például a PCB-k vagy összetett mechanikai alkatrészek esetében, ahol a egységesség kritikus, és az áramellátás nem praktikus. Habár lassabb és érzékenyebb a fürdőkémia ellen, páratlan lefedettséget és tapadást kínál bonyolult formákhoz.

A különleges esetekben a felületre történő felületre vonatkozó alternatívák

Ipari méretű igényekhez – vagy ha fémötvözésre van szükség – mechanikai eljárásokat, például bevonásos vagy hengerléses kötést alkalmaznak, de ezek a legtöbb műhely vagy otthoni barkácsoló számára nem praktikusak. Az elmozdítási (beáztatási) réz néha előzetes aktiválásként használatos a valódi réz galvanizálási vagy áram nélküli folyamathoz, de nem ajánlott tartós, jól tapadó felületként acélon.

Gyors útmutató: Igazítsa módszerét a projektjéhez

- Rögzítse az alkatrész részleteit: geometria, acéltípus, szükséges tűrések és maszkolási igények

- Határozza meg a célréteg vastagságát és tapadási követelményeit

- Válassza ki a módszert:

- Elektrolitikus bevonás (réz galvanizálás): A legjobb választás sebesség, költség és szabályozható rétegvastagság szempontjából; tápegységre és előkészítésre van szükség

- Áram nélküli rézbevonás: A legjobb komplex vagy belső formák esetén egyenletes bevonáshoz; lassabb, kémiai folyamattól függő

- Elmozdítási/beáztatási réz: Csak akkor használja előaktiválóként, ha egy bizonyított folyamat megköveteli

- Mechanikai/fémüveges kötések: Ipari, nem DIY

Gyakorlati tanácsok: Fórumtanácsok vs. Szabványos gyakorlat

Mindig a teljes zsírtalanítás és felületaktiválás elsőbbséget élvez a rövidített módszerekkel szemben, mint például a csak ecetes előkészítés. Bár néhány online DIY tanács egyszerű megoldásokat javasol, a professzionális tisztítási lépések kihagyása rossz tapadáshoz és lepattogzáshoz vezet.

-

Ellenőrzőlista: Mit kell összegyűjteni az alkatrészrajzról a bevonat felvitelét megelőzően

- Alkatrész geometriája (egyszerű, összetett, belső üregek?)

- Az alapacél típusa és korábbi kezelések

- Kritikus tűrések és maszkolandó felületek

- Szükséges rétegvastagság

- Szükséges tapadási vagy tartóssági osztály

Ha egyértelművé teszi célokat, és időben begyűjti a megfelelő adatokat, olyan rézbevonatú acélgyártási eljárást választhat, amely biztosítja a szükséges teljesítményt és megbízhatóságot – kockázat nélkül, hogy lepattanjon vagy rossz legyen a tapadás.

2. lépés: Az acélfelület előkészítése hibátlan rézbevonáshoz

Az acél felületelőkészítésének alapjai

Elgondolkodott már azon, hogy miért repedeznek vagy hámlanak le egyes rézbevonatos acélalkatrészek, míg mások évekig tartanak? A válasz majdnem mindig a felületelőkészítésre vezethető vissza. Akár otthoni rézbevonásról akár szakmai műhelyben történő bevonásról van szó, az erős tapadás útja a gondos tisztításon és aktiváláson át vezet. Nézzük meg részletesen az egyes lépéseket, hogy elkerülhesse a buktatókat, amelyek rossz eredményhez vezetnek otthon készített rézbevonás vagy ipari bevonás esetén egyaránt.

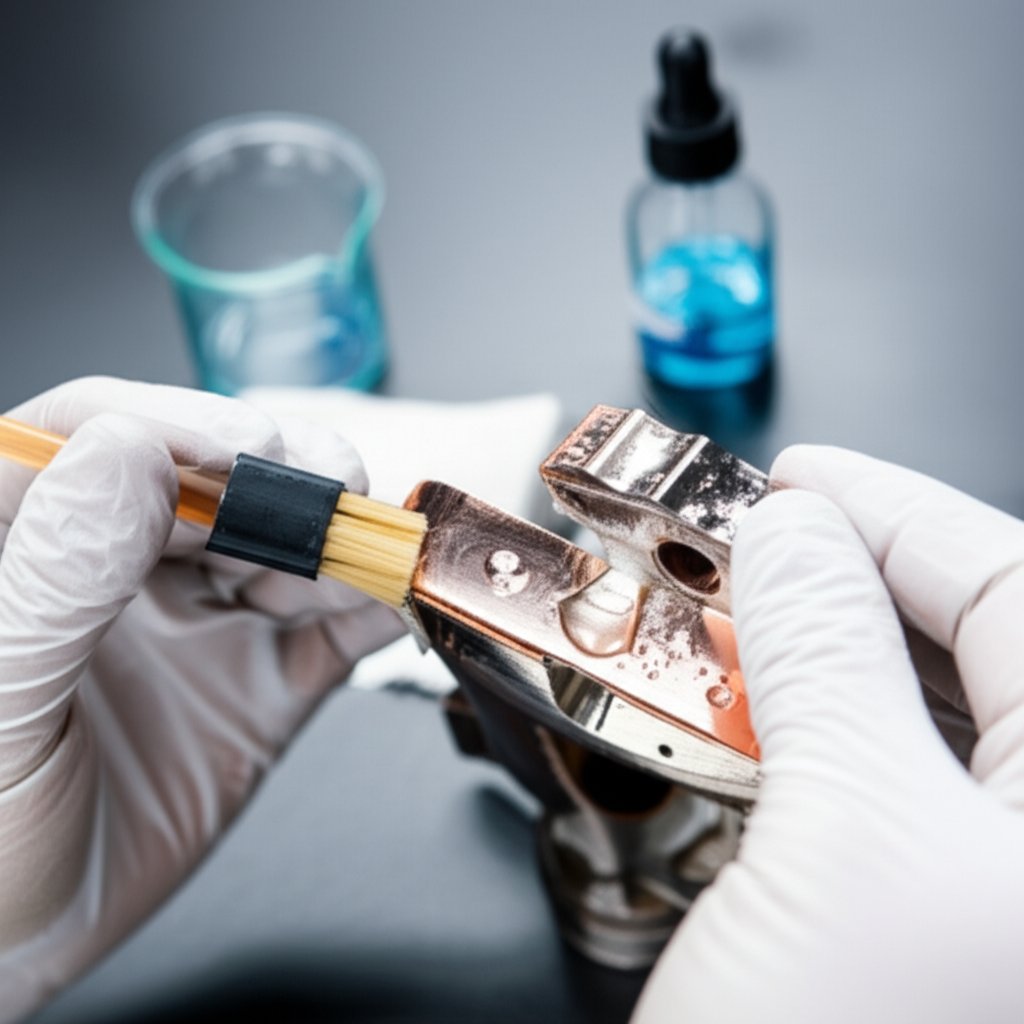

Zsírtalanítás, leoxidálás és ellenőrzés víztörési próbával

- Nyers tisztítás: Távolítsa el az összes olajat, szennyeződést és szennyező anyagokat. Használjon minőségi mosószert vagy megfelelő oldószeres zsírtalanítót. Legyen alapos — a hátrahagyott maradékok tönkretehetik az egész folyamatot.

- Mechanikai előkészítés: Ha az utolsó felületi érdesség (RA) ezt lehetővé teszi, enyhén csiszolja meg az acélt durva ronggyal vagy homokfújással. Ez friss fémet hoz felszínre, és hatékonyabban kötődik a réteg, ami kritikus tanács mindenki számára, aki azt tanulja, hogyan kell acélt rézbevonattal ellátni .

- Kémiai tisztítás: Végezzen lúgos áztatást. Ez a maradék szerves anyagokat célozza meg. Alaposan öblítse le folyó víz alatt a tisztítószer és a hab minden nyomát eltávolítva.

- Rozsda/réteg eltávolítása: Ha az acélon rozsda vagy oxidréteg látható, savfürdőt alkalmazzon (általában enyhe sósavat vagy kénsavat) az oxidok eltávolításához. Azonnal öblítse le és semlegesítse, hogy megakadályozza a pillanatnyi rozsdásodást.

- Vízcsepptest: Tartsa a darabot folyó víz alatt. Ha a víz folyamatos lefutó réteget alkot, a felület tiszta. Ha cseppekben gyűlik össze vagy megszakad, ismételje meg a tisztítási lépéseket. Ez a teszt a legjobb barátja mind a önkéntes galvanizálásnál és a szakmai munkánál egyaránt.

- Aktiváció: Közvetlenül a bevonatfelhordás előtt rövid savfürdőbe helyezéssel távolítsa el az acélról az esetleges maradék oxidréteget. Azonnal öblítse le, majd haladéktalanul helyezze a bevonat- vagy indítófürdőbe – az időzítés itt kritikus fontosságú a visszaoxidáció elkerülése érdekében.

- Maszkolás és rögzítés: Alkalmazzon maszkolást olyan területek védelmére, amelyek nem kapnak bevonatot. Rögzítse a darabot egy olyan tartóra, amely biztosítja a szilárd, merev elektromos kontaktust, és kerüli az éles éleket, mivel ezek koncentrálhatják az áramot, és túlmelegedést okozhatnak.

Ne hagyja ki a vízszakadás-tesztet, és ne halassza el a bevonatfelhordást az aktiválás után. Az azonnali áthelyezés az indítófürdőbe döntő fontosságú a megfelelő tapadás érdekében.

Maszkolás és rögzítés megbízható áramút kialakításához

A megfelelő maszkolás és rögzítés nem csupán esztétikai kérdés – elengedhetetlen a homogén rétegképződéshez és erős tapadáshoz. Képzelje el, hogy egy teljes tétel alkatrészt von le, majd egyenlőtlen rézréteget vagy lemaradt felületeket talál a rossz érintkezés vagy maszkolás miatt. Ha szilárdan rögzíti az alkatrészt, és lemaszkolja a nem levonni kívánt területeket, biztosíthatja, hogy az áram pontosan oda folyjon, ahová szánja, ami elengedhetetlen mindenki számára, aki hogyan kell elektromosan levonni vagy hogyan kell fémre rézet vonni szakmai eredményekkel.

-

Gyakori hibák (és szakértői tippek):

- Túlzott maratás savban: Rövid merítés a legjobb – a hosszabb idejű kitettség durvábbá teheti a felületet és gyengítheti a tapadást.

- Tisztított alkatrészek megérintése kesztyű nélkül: Mindig használjon kesztyűt a végső tisztítás után, hogy elkerülje az újraszennyeződést.

- A vízfoltozás-teszt kihagyása: Ez az egyszerű ellenőrzés rengeteg javítási munkától kímélhet meg.

- Sietés az aktiválás és a levonás között: Már egy percnyi késleltetés is lehetővé teheti az oxidréteg újraképződését, különösen páratartalmas környezetben.

Mindkettőre otthon készített rézbevonás és ipari munkák esetén az adhéziós hibák elleni védelem érdekében kövesse ezt a felület-előkészítési eljárást, amely előkészíti a terepet egy fényes, tartós rézréteg kialakításához. Ezután azt vizsgáljuk meg, hogyan kell egy stabil elektroplattáló berendezést kialakítani, amely biztosítja az egységes eredményeket futásról futásra.

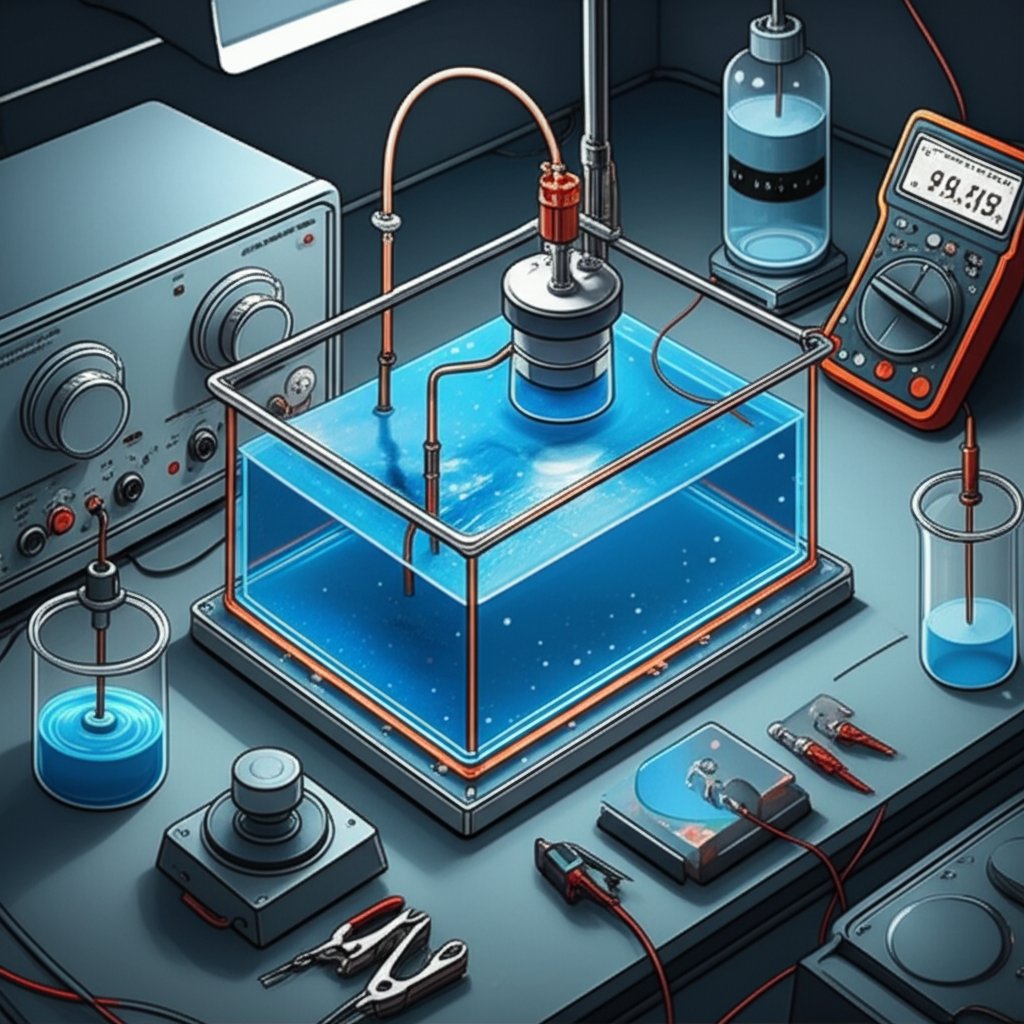

3. lépés: Stabil elektroplattáló berendezés kialakítása az egységes eredmények érdekében

Áramforrás és vezetékek alapjai

Volt már olyan, hogy megpróbált lemezt lemegezni, de egyenetlen réteget vagy kiszámíthatatlan eredményt kapott? Gyakran az okozza a problémát, hogy a elektroplattáló berendezés nem megbízható. Ismételhető, nagy minőségű acélra való rézlemezeltetés eléréséhez a megfelelő rézlemezeltető felszereléssel és csatlakozásokkal kell kezdeni. Gondoljon erre úgy, mint egy szilárd alap kialakítására projekje számára – ha egy részletet kihagy, az eredménye szenvedhet.

- DC áramforrás: Állítható feszültség és áramerősség, ideális esetben beépített ampermérővel. Ez lehetővé teszi a lemezeltetési sebesség pontos beállítását és a folyamat közeli figyelemmel kísérését.

- Réz sínvezetékek és csatlakozók: Tisztán tartott, erős vezetéket használjon a szükséges áram kezeléséhez. A rossz csatlakozások melegedési pontokat vagy egyenetlen lemezréteget okozhatnak.

- Raklak/Szerelvények: Győződjön meg róla, hogy ezek megbízható, állandó elektromos kapcsolatot biztosítanak az alkatrésszel. Forgatható raklák vagy mozgató mechanizmusok segíthetnek az árameloszlás kiegyenlítésében, különösen összetett alakzatok esetén.

Anód kiválasztása és elhelyezése

A megfelelő kiválasztása réz anód és megfelelő elhelyezése döntő fontosságú az egyenletes lemezréteg kialakulásához. Képzelje el az anódot a rézionok forrásaként, amelyekből az új felület kialakul. Ha az anód szennyezett vagy rosszul van elhelyezve, érdességeket, egyenetlen vastagságot vagy akár tapadási problémákat is tapasztalhat. A következő szempontok a legfontosabbak:

- Anód anyaga: Mindig nagyon tiszta réz anódot használjon (foszforozott réz gyakori acél rézbevonásánál). Az anód szennyeződése hibákat és rossz vezetőképességet eredményezhet.

- Anód- és katódarány: A réz anód felületének legalább akkorának, vagy enyhén nagyobbnak kell lennie, mint a munkadarab felülete. Ez segít a árameloszlás kiegyensúlyozásában és biztosítja a homogén lepedezést.

- Távolság és elhelyezés: Az anódokat egyenletesen kell elhelyezni az alkatrész körül a konzisztens bevonat érdekében. Nagyobb fürdők esetén több anód szükséges lehet. Az anódok szűrőzsákba helyezése segít megakadályozni, hogy az anód iszap szennyezze a fürdőt.

Fürdő, keverés és hőmérséklet-szabályozás

Most beszéljünk a környezetről, ahol az összes kémiai folyamat lejátszódik. A fürdő és a keverőrendszer ugyanolyan fontos, mint az áramforrás vagy réz elektródok . Figyelembe veendő szempontok:

- Tankanyag: Olyan edényt válasszon, amely kompatibilis a bevonó oldattal – polipropilén vagy üveg a leggyakoribb választás a legtöbb rézbevonó fürdő esetében.

- Keverés: A folyamatos keverés (levegővel vagy mechanikusan) javítja a réz lerakódásának egyenletességét, és segít megelőzni a túlmelegedést vagy érdességet. Otthoni berendezésekhez egyszerű akváriumbuborék-pumpa vagy mágneses keverő is megfelelő; ipari réz galvanizáló berendezések esetében mechanikus keverést lehet alkalmazni.

- Hőmérséklet-ellenőrzés: Számos réz lemezlezési oldat meghatározott hőmérséklettartományon belül működik a legjobban. Melegítőlap vagy mágneses keverő, illetve merülőfűtés segítségével fenntartható a fürdő ideális hőmérséklete.

- Szűrés (professzionális beállítások): A folyamatos szűrés kiszűri a részecskéket a fürdőből, így simább, fényesebb lerakódást eredményez. Szakmai műveletek esetében elengedhetetlen.

A galvanizáló berendezés ellenőrző listája

| CompoNent | Cél | Tipp |

|---|---|---|

| DC áramforrás | Szabályozza a lemezlezési sebességet | Állítható, ampermérővel |

| Réz anód | A rézionok forrása | Magas tisztaságú, lehetőleg zacskózott |

| Csatlók és sínvezetékek | Vezeti az elektromosságot | Tiszta, vastag kivitelű |

| Tartály | Oldatot tartalmaz | Nem reaktív anyag |

| Keverési rendszer | Javítja a lepedezés egyenletességét | Légkompresszor vagy keverő |

| Hőmérséklet Vezérlés | Fenntartja a fürdő teljesítményét | Melegítőlap vagy merülőforraló |

| Rackek/Szerelvények | Biztosan rögzíti az alkatrészeket | Stabil, jó érintkezés |

| Szűrés (opcionális) | Eltávolítja a részecskéket | Professzionális beállításokhoz |

Sorrend összeszerelése megbízható elektrolitikus rézbevonó készlethez

- Helyezze el a rézanódokat a tartályban, egyenletes távolságra egymástól a munkadarab körül.

- Rögzítse biztonságosan a fémdarabot a tokba vagy rögzítőeszközre, ügyelve a szilárd elektromos kapcsolatra.

- Kösse a tápegység pozitív vezetékét az anód(ok)hoz, a negatív vezetéket pedig a darabhoz (katód).

- Ellenőrizze kétszer minden csatlakozást – laza vezetékek tönkretehetik az eredményt.

- Ellenőrizze a polaritást: A munkadarabnak negatívnak (katód) kell lennie, mielőtt bekapcsolja a rendszert.

- Indítsa el az agitációt, és melegítse fel a fürdőt az ajánlott hőmérsékletre.

- Kapcsolja be az áramot, és figyelje az áramerősséget és a feszültséget a galvanizálás megkezdésekor.

Mindig ellenőrizze, hogy a katód (az Ön darabja) a negatív pólusra van csatlakoztatva, mielőtt bekapcsolná az áramot. Fordított polaritás esetén nem történik rézlerakódás, és sérülhet a rézgalvanizáló készlete vagy a munkadarab.

Akár otthon használ réz galvanizáló készletet -et, akár ipari réz galvanizáló berendezést állít be, ezekre a részletekre való odafigyelés minden alkalommal sima, egyenletes rézlerakódást biztosít. Készen áll továbblépni? Következő lépésként a rézgalvanizáló fürdő előkészítésével és karbantartásával foglalkozunk optimális teljesítmény érdekében.

4. lépés: A rézgalvanizáló fürdő előkészítése és szabályozása acélokhoz

Rézbevonati oldat kiválasztása acélhoz

Már tapasztaltad, hogy egy fürdőt keverj össze, majd hamis, egyenetlen réteget látsz – vagy ami még rosszabb, a réteg napok munkája után lepattogzik? A sikeres rézbevonat kulcsa a megfelelő kémiai összetétel kiválasztásában és az annak szabályozásában rejlik, különösen acéllal dolgozva. Nézzük meg, mi a legfontosabb, hogy elkerülhesd a gyakori hibákat, és tartós, fényes réteget érj el.

A legtöbb alkalmazás esetén egy réz-szulfát oldat elektrolitikus bevonáshoz az iparági szabvány. Egyszerűsége, alacsony költsége és magas vezetőképessége miatt előnyben részesítik. A sósavas réz-szulfát fürdők különösen elterjedtek díszes és funkcionális rézgalvanizálásra acélon. Mivel az acél hajlamos a beázási réteg kialakulására (egy gyenge, nem tapadó réteg), nem ajánlott közvetlen galvanizálás savas fürdőből anélkül, hogy megfelelő csapó- vagy aktiváló réteget előbb fel nem viszünk. Cianid-alapú oldatokat néha használnak csapóréteghez, de biztonsági és környezetvédelmi okokból kerülni kell őket, kivéve ha megfelelő ellenőrzési rendszer áll rendelkezésre.

- Válassza ki a fürdő típusát: A legtöbb felhasználó számára a réz-szulfát fürdő a preferált réz-elektrolit. Szaküzletek speciális alkalmazásokhoz fluoborátos vagy pirofoszfátos fürdőt is használhatnak, de a szulfátos a legelérhetőbb és a legegyszerűbben szabályozható. [forrás] .

- Keverje össze az utasítások szerint: Mindig kövesse a kiválasztott réz galvanizáló oldat szállítójának utasításait. Szűrje az oldatot használat előtt, hogy eltávolítsa a szennyeződéseket, amelyek érdességet okozhatnak.

- PH-érték és hőmérséklet szabályozása: A réz-szulfát galvanizáló fürdők többsége savas pH-értéknél (általában 0,8–1,2 savas szulfát fürdők esetén) és mérsékelt hőmérsékleten működik a legjobban. Ezeknek a szállító által ajánlott tartományon belüli fenntartása biztosítja az egységes eredményt, és csökkenti a hibák kockázatát.

- Rögzítse az összes adalékanyagot és beállítást: Vezessen feljegyzést minden adalékanyagról, beállításról és fürdőmérésről. Ez a gyakorlat megkönnyíti a hibaelhárítást és az egységes eredmények elérését.

- Szűrés és karbantartás: Folyamatos szűrés ideális professzionális műveletekhez. Hobbihasználat esetén időszakos szűrés és az alkatrészek gondos átmosása merítés előtt segít tisztán tartani a fürdőt.

Recepttár:

- Alacsony költségű hobbi fürdő: A kapcsolót elektromágnesesítéshez alap rézszulfát oldatot használnak, amelyet desztillált vízzel és kénsavval kevernek. Figyelje a tisztaságot és a színt; ha a oldat zavaros vagy szennyezett, cserélje ki.

- Kit alapú szállító fürdő: A réz elektromágneses bevonásával előkészített megoldások gyakran tartalmaznak nedvesítő anyagokat és fényesítőket. A keverés és karbantartás során kövesse a készlet utasításait. A készleteket egyszerűségre tervezték, de még mindig rendszeres pH-ellenőrzést és szennyeződéseket igényelnek.

- Szakmai fürdőszobában: A professzionális berendezések magas tisztaságú rézszulfátot, kénsavot és sajátos adalékanyagokat (fényítő, kiegyenlítő, nedvesítő szer) használnak a maximális fényesség és sima minőség érdekében. Ezeket a fürdőkötéseket folyamatosan szűrik, és rendszeres kémiai elemzéssel ellenőrzik.

Fényesítő, egyenletesítő és nedvesítő szerek

Képzelje el az adalékanyagokat a réz galvánfürdő finomhangoló gombjainak. A fényesítők javítják a réz kristályszerkezetét, tükrösszerű felületet biztosítva. A kiegyenlítők segítenek egyenletesen lerakódni a rétegnek, különösen nagy áramsűrűségű területeken, míg a nedvesítőszerek csökkentik a felületi feszültséget, így biztosítva, hogy a fürdő minden mélyedést és élt egyenletesen lefedjen. [Hivatkozás] .

- Fényesítők: Kis adagokban adagolva ezek az szerves vegyületek simábbá és fényesebbé teszik a rézlerakódást. Túlzott használatuk ridegséget vagy csíkozódást okozhat.

- Kiegyenlítők: Segítenek szabályozni a rétegvastagságot és csökkenteni az égetést az éleknél. Különösen összetett geometriájú vagy nagy magasság-szélesség arányú alkatrészeknél hasznosak.

- Nedvesítőszerek: Biztosítják, hogy a fürdő minden zugba eljusson. Elengedhetetlenek az összetett acélalkatrészek egyenletes bevonásához.

Ezeket mindig a gyártó ajánlásai szerint adagolja. Túl sok vagy túl kevés anyag matt, durva vagy egyenetlen lerakódást eredményezhet.

Egyszerű fürdőállapot-ellenőrzések

Hogyan ismerheti fel, hogy rézbevonó oldatára figyelmet kell fordítani? Megváltozott megjelenésre, csapadékminőségre vagy elektromos viselkedésre lehet számítani. Íme a leggyakoribb figyelmeztető jelek:

- Túlzott habzás vagy szokatlan buborékok a fürdő felszínén

- Színváltozások (zavaros, zöldes vagy barnás árnyalatok)

- Növekvő feszültség szükséges azonos áramerősség fenntartásához

- Durva vagy fénytelen csapadékréteg a próbatesteken

- A hibák gyakoriságának növekedése (megégetés, pittálódás, rossz tapadás)

Rendszeresen ellenőrizze fürdőjét Hull-méréssel vagy kis acélpróbadarab bevonásával. Ha problémát észlel, ellenőrizze a szennyeződéseket (olajok, fémszennyeződések), a pH-eltolódást vagy az adalékanyagok elfogyását. A szaküzletek kémiai elemzéseket is végezhetnek, de még a hobbihasználatban is vezethető a fürdő teljesítményének naplója időben.

Ha tisztán, kiegyensúlyozottan és megfelelően dokumentálva tartja rézszulfát oldatát az elektromos galvanizáláshoz, akkor kifogástalan rézlepedeztetést érhet el acélon. Ezután azt tárgyaljuk, hogyan aktiválhatja az acél felületét, és viselhet fel indítóréteget a tapadás megerősítésére és a lehámlás megelőzésére.

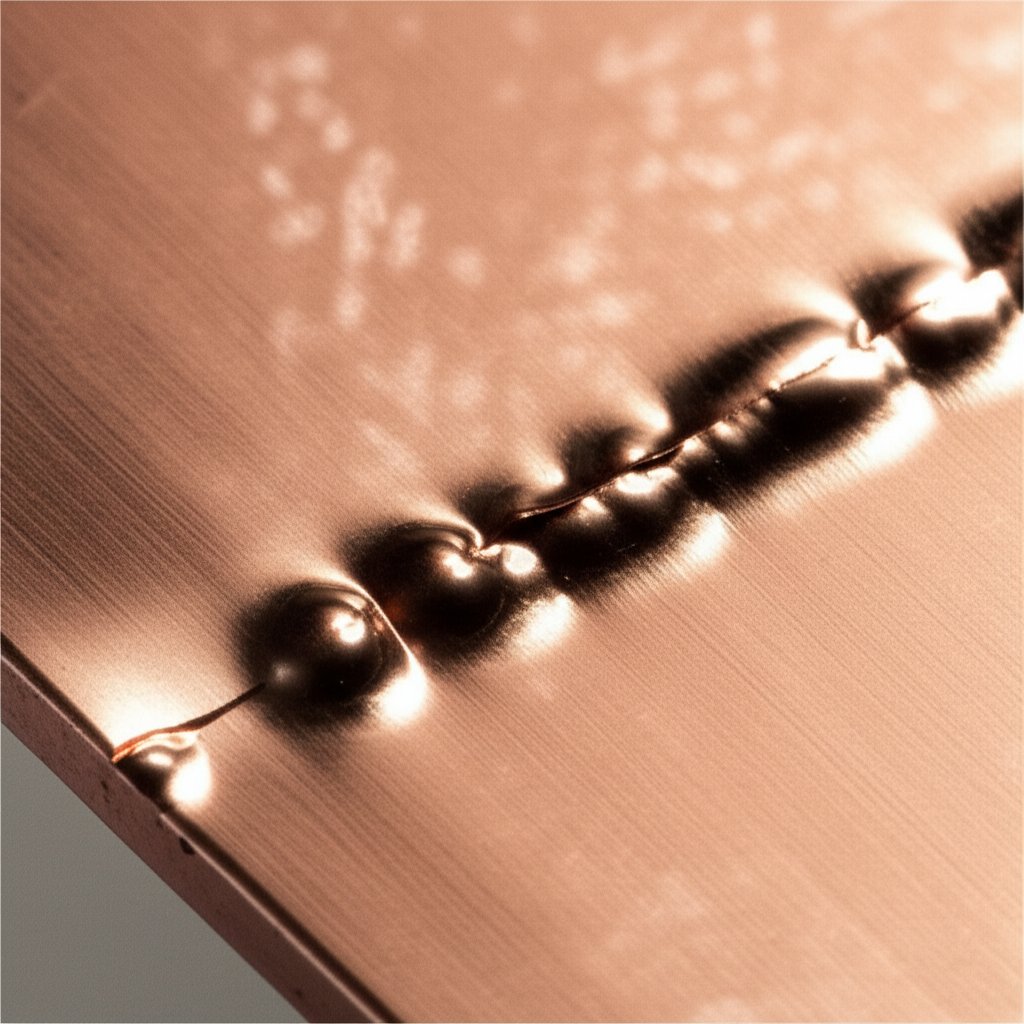

5. lépés: Acél aktiválása és rézindító réteg felvitele tartós tapadásért

Miért fontos az indítóréteg az acélon

Elgondolkodott már azon, hogy miért hámlanak vagy repedeznek meg néhány rézzel bevont acélalkatrész felületei, még gondos előkészítés után is? A válasz gyakran a legelső rétegben rejlik: az indítórétegben. Az acél – ellentétben a rézzel vagy a sárgarézzel – nagyon érzékeny az úgynevezett merülési lepedezésre, amely során a rézionok önműködően leválnak és egy gyenge, nem tapadó réteget képeznek. Ezért elengedhetetlen egy külön indító lépés. Enélkül a csodás rézbevonatú acélréteg leválhat vagy meghibásodhat mechanikai igénybevétel hatására, különösen akkor, ha tartós rézlemez acél felületet vagy funkcionális acélt réz alapréteggel kíván elérni.

Olyan aktiválási sorrendek, amelyek csökkentik a vas szennyeződést

Mielőtt felvinné a réteget, az acélfelületnek szabadon kell lennie oxidoktól és szennyeződésektől. Bonyolultnak hangzik? Valójában csak az időzítésen és a sorrenden múlik. Íme, hogyan csinálja megfelelően minden egyes alkalommal:

- Utolsó öblítés: Tisztítás után alaposan öblítse le az acélt, hogy eltávolítsa a tisztítószer maradékait és a szennyeződéseket.

-

Savas aktiválás: Merítse be az imént leöblített alkatrészt enyhe savba (például hígított kénsavba vagy sósavba) rövid ideig – általában 15–60 másodpercre. Ez a lépés eltávolítja az oxid utolsó nyomait is.

Tipp: Dolgozzon gyorsan, és azonnal öblítse le az aktiválás után, hogy megakadályozza a pillanatnyi rozsdásodást. - Azonnali átvitel: Anélkül, hogy hagyná megszáradni vagy pihenni az alkatrészt, közvetlenül (még nedvesen) helyezze a rézcsapágyazó fürdőbe. Ez megakadályozza az új oxidréteg kialakulását, és fenntartja a felület kötőképességét.

A kezdőfürdőtől a felépítő fürdőig, tisztaságvesztés nélkül

Most következik a kritikus lépés: a réz indítófürdő. A fő réz fürdőtől eltérően az indítófürdőt lassú, szabályozott lemezképződésre tervezték. Feladata egy vékony, szorosan tapadó réteg réz lerakása, amely stabilan kapcsolódik az acélhoz, és alapot biztosít a vastagabb, fényesebb réteg számára. Nézzük végig a sorrendet:

- Indítófürdő: Helyezze az aktivált, nedves acélt az indítófürdőbe. Acél alapanyagok esetén a ciánid-alapú indítófürdő a hagyományos megoldás, de megfelelő kémiai összetétel mellett savas vagy pirofoszfátos indítófürdő is alkalmazható. Az indítófürdő alacsony rézkoncentrációval és magas komplexképző (például ciánid) tartalommal működik, hogy lassítsa a lemezképződést, és megakadályozza az immervíziós réz lerakódását. A tipikus áramsűrűség 10–30 ASF (amper négyzetláb), a fürdő hőmérséklete pedig gyakran 120–145 °F között van. A lemezképzés csak néhány percig tart – elegendő egy vékony, folyamatos réteg kialakításához.

- Teljesen lemosás: Az indítófürdő után alaposan öblítse le az alkatrészt, hogy eltávolítsa a maradék indítóoldatot.

- Átmenet a fő fürdőbe: Helyezze át az alkatrészt—ismét, még nedvesen—a fő rézgalvanizáló fürdőbe. Ezt a lépést gyorsan kell elvégezni, hogy elkerülje a visszaoxidációt vagy szennyeződést.

A megfelelő rézütő-réteg vékony, jól tapadó bevonatot képez, amely megakadályozza az immerziós réz kialakulását, és gyakorlatilag kiküszöböli a hólyagokat vagy lepattanásokat az acélon. Ennek a lépésnek az elhagyása vagy siettetése a rézzel bevont acélhibák egyik fő oka.

Időzítés és ellenőrzés: Ne hagyja, hogy az oxidok behatoljanak

- Tartsa rövidre az időközöket: Csökkentse a lehető legkisebbre az időt az aktiválás, az ütőfürdő és a felépítő fürdő között. Ha késések lépnének fel, fontolja meg az alkatrész újraaktiválását, hogy biztosítsa a friss, oxidmentes felületet.

- Ellenőrizze a tapadást: Rövid ütőfürdő után végezzen gyors szalagpróbát egy nem kritikus területen. Ha a rézréteg lepattan, tekintse át a tisztítási és aktiválási lépéseket, mielőtt a teljes vastagságra lépne. Az ipari szabvány szerinti szalagpróba és hajlítási tesztek megbízhatóan ellenőrizhetők a rézzel bevont acélon a tapadás szempontjából.

Összegzés: Rögzítse a tapadást hibátlan rézbevonatú acél érdekében

Ezzel az aktiválási és áramütési sorrenddel erős alapot teremt bármilyen rézbevonatú acélprojekthez – akár díszítő célú, rézzel borított acél megjelenést, akár nagy teljesítményű, réz alaprétegű acélt kíván elérni. Ezután végigvezetjük Önt a rézlepedeztetés szabályozásán, hogy biztonsággal elérje a kívánt vastagságot és felületet.

6. lépés: Rétegképzés a célvastagságig szabályozottan és következetesen

Áramerősség-sűrűség és lepedeztetési idő beállítása

Készen áll a felkészülést követő, hibátlan rézfelületre? Most következik az a pillanat, amikor a gondos tervezés találkozik a gyakorlati szabályozással. A megfelelő rézlepedeztetés elérése acélon nem csupán arról szól, hogy bekapcsolja az áramot – hanem arról, hogy minden változót pontosan beállítson egy következetes, magas minőségű eredmény érdekében. Bonyolultnak tűnik? Bontsuk le lépésről lépésre, hogy teljes mértékben elsajátíthassa a rézlepedeztetési eljárást függetlenül attól, hogy műhelyben dolgozik, vagy éppen azt vizsgálja, hogyan lehet rézet lepedeztetni - Nem, otthon.

- Felület kiszámítása: Kezdje a rész(eke)d teljes felületének pontos mérésével vagy becslésével. Ez elengedhetetlen a megfelelő áramerősség beállításához. Például, ha több alkatrészt von be, adja össze a rácson lévő minden darab felületét.

- Áramsűrűség beállítása: Tekintse meg a rézbánya műszaki adatlapját a javasolt áramsűrűséggel kapcsolatban – általában négyzetinchenkénti amper (ASI) vagy négyzetlábankénti amper (ASF) formában megadva. Szorozza meg a felületet a cézáramsűrűséggel a tirisztor beállításához. Például 100 négyzetinch 0,2 ASI-nél 20 amperrel egyenlő.

- Lassan növelje az áramot: Ne kapcsolja be azonnal a maximális teljesítményt. Kezdjen az áramerősség alsó határán, és fokozatosan növelje. Ez elkerüli az égési sérüléseket, és segíti a réteg egyenletes felépülését, különösen éles sarkoknál vagy lezárt területeknél.

- Figyelmeztetés és beállítás: Figyelje az áram- és feszültségmérőt. Jegyezze fel a beállított értékeket és az esetleges korrekciókat. Ha ugyanazon áramerősség mellett a feszültség emelkedését észleli, az szennyeződésre vagy rossz kapcsolatra utalhat – álljon le, és vizsgálja meg a hibát.

- Vastagság tervezése: Ha a beszállító megadja a réz lerakódási sebességet (pl. mil/óra adott áramerősség mellett), használja a elektrokémiai lemezelvek eljárását a matematikai számításokat a bevonat időtartamának meghatározásához. Ha nem, akkor időszakosan végezze a bevonatot, szüneteket tartva a próbatesteken a vastagság és a tapadás ellenőrzése céljából.

Keverés és geometriai kezelés

Már látott csíkozódást, vékony foltokat vagy fénytelenséget a réz galvanizálása után? Gyakran a rossz keverés vagy mozdulatlan alkatrészek az ok. A keverés a réz elektrolízisének elismert hőse – folyamatosan mozgatja a fémionokat, és biztosítja, hogy minden felület, még a mélyedések is egyenletes bevonatot kapjanak.

- Válassza ki a keverés típusát: A legtöbb beállításnál jól működik a levegőbuborékolás vagy a mechanikai keverés. Összetett geometriák esetén érdemes fontolóra venni az alkatrész mozgatását (forgatás vagy lengőmozgás) a fürdőben.

- Miért számít: Az agitáció megakadályozza a fémionok kimerülését a katódnál, csökkenti a pittálódást, és segít eltávolítani a hidrogénbuborékokat a felületről. Ezenkívül kiegyenlíti a hőmérsékletet, ami elengedhetetlen az egységes rézbevonat befejezéssel.

- Pro tipp: Ha tompa vagy csíkos területeket észlel, növelje az agitációt – ez gyakran javítja a fényességet és a bevonóképességet, különösen bonyolult acélalkatrészeknél.

Vizuális jelek és folyamatközbeni ellenőrzés

Hogyan győződhet meg arról, hogy elektromágneses futás jó úton halad? A vizuális jelek a legjobb barátai:

Egységes lazacrózsaszínű réz jelenti az egészséges rézlerakódást. Sötét, poros szélek túlmelegedésre utalnak – csökkentse az áramot, vagy növelje az agitációt. A tompaság általában alacsony fényesítőtartalmat vagy elegendőtlen áramsűrűséget jelez.

- Ellenőrizze folyamat közben: Szüntesse meg a futtatást az egyenletesség, fényesség és tapadás ellenőrzéséhez. Szükség esetén végezzen ragasztószalag-próbát vagy karcolási tesztet nem kritikus területen.

- Öblítés lépések között: Mindig öblítse le az alkatrészeket az ütés, felépítés és minden köztes lépés között. Ez csökkenti a bevitelt, és tisztán tartja fürdőt.

- Dokumentáld az összes lépést: Jegyezze fel az áramerősséget, feszültséget, fürdő hőmérsékletét, keverési módszert és galvanizálási időt minden futtatásnál. Ezek a jegyzetek segítenek a hibaelhárításban és a siker megismétlésében.

Lépésről lépésre: Szabályozott rézgalvanizálási eljárás

- Kapcsolja be a váltakozóáramú egyenirányítót a felület nagyságához számított áramerősséggel.

- Lassan növelje az áramot, figyelve az égés jeleire vagy szokatlan üledék színre.

- Tartsa fenn az állandó keverést – állítsa szükség szerint az alkatrész geometriájához.

- Figyelje a feszültséget és az áramerősséget; állítsa, ha durvaságot, fénytelenséget vagy égést észlel.

- Galvanizálja a kívánt vagy célszerinti vastagságig, szükség szerint megállva ellenőrzésre.

- Öblítse le és szárítsa meg az alkatrészt, majd ellenőrizze a felület minőségét, a bevonat teljességét és a tapadást.

A pontos áramszabályozás, keverés és vizuális ellenőrzés elsajátításával megbízható, magas minőségű réteget érhet el acélon – akár nagyüzemi gyártásban, akár tökéletesítés közben hogyan lehet rézet lepedeztetni a garázsában. Következő lépés: hibaelhárítás – hogyan diagnosztizálhatja és javíthatja ki gyorsan a rézlemezre vonatkozó gyakori hibákat, mielőtt költséges újrafeldolgozásra kerülne sor.

7. lépés: Hibaelhárítás rézlemezes acélon tiszta mátrix segítségével

Gyors hibadiagnosztika acélra felvitt réteg esetén

Előfordult már, hogy befejezett egy rézlemez-eljárást, majd észrevette az acéldarabnál a fénytelen foltokat, hólyagokat vagy érdességet? Nem ön az egyetlen. Még a legjobb elektromágneses oldat -nál is előfordulhatnak hibák – gyakran akkor, amikor a legkevésbé várja. A jó hír? A legtöbb problémának egyértelmű mintázata van, és egy gyakorlati hibaelhárítási mátrix segítségével gyorsan meg tudja határozni és kijavítani ezeket, így időt és frusztrációt takaríthat meg.

Hibamátrix: tünetek, okok, tesztek és megoldások

| Tünet | Valószínű okok | Megerősítő tesztek | Korrigációs intézkedések |

|---|---|---|---|

| Fénytelen lemezek | Alacsony áramsűrűség, kimerült fényesítőszer, rossz keverés | Hull-cellás teszt vagy próbatest lemelezése; ellenőrizze a keverést | Növelje az áramerősséget, adja hozzá a fényesítőt a szállítótól, javítsa a keverést |

| Ég égés/feketedés | Túl magas áramsűrűség, éles élek | Csökkentse az áramot a következő cikluson; ellenőrizze az éles sarkokat | Csökkentse az áramot/lassan növelje, használjon áramelosztókat/árnyékolókat, kerekítse le az éleket |

| A gödrök | Részecskék a fürdőben, gáz befogódás, gyenge szűrés | Ellenőrizze a szűrőt, figyelje a fürdő áttetszőségét, keressen buborékokat | Szűrje a fürdőt, enyhén polírozza, adjon hozzá nedvesítőszert |

| Hólyagok/Leválás | Gyenge előkészítés, nincs alapbevonat, felületi szennyeződés | Szalagpróba az érintett területen | Újra tisztítás, az aktiválás utáni azonnali felületkezelés biztosítása, a felületelőkészítés ismétlése |

| Rugalmassági szám | Anódiszap, fürdőszennyeződés | Anódtasakok ellenőrzése, szennyeződések keresése a fürdőben | Anódtasakok cseréje/tisztítása, oldat szűrése |

| Színváltozás | Szennyeződés, helytelen pH, adalékanyag-egyensúlytalanság | Fürdőanalízis (pH, szennyező anyagok) | Kémiai összetétel beállítása a szállító előírásai szerint, fürdő csere vagy kezelés |

Ellenőrzés egyszerű műhelytesztekkel

Képzelje el, hogy éppen kivett egy tételt elektromosan lemezesített réz alkatrészek a fürdeből, és figyeljen váratlan eredményekre. Helyette futtasson le ezeket az egyszerű teszteket:

- Hull Cell Teszt: Lemezesítsen egy kis mintadarabot különböző áramsűrűségek mellett, hogy azonosítsa a problémákat, mint például a fénytelenséget vagy égést.

- Tapadáspróba szalaggal: Ragasztson fel szalagot és húzza le egy nem kritikus területről, hogy ellenőrizze a tapadást – a hólyagok vagy lehámlás azt jelzik, hogy ideje átnézni az előkészítő és indító lépéseket.

- Vizuális ellenőrzés: Keressen bemaródásokat, érdességet vagy színváltozásokat. Ezek gyakran a fürde szennyeződésére vagy keverési problémákra utalnak.

- pH/Vezetőképesség ellenőrzés: Használjon tesztcsíkokat vagy mérőműszereket, hogy megerősítse, hogy a elektromágneses oldat a céltartományon belül van.

Ne feledje, hogy a galvanizálási egyenlet (amely összekapcsolja az áramot, az időt és a rétegvastagságot) csak annyira megbízható, amennyire megbízható a folyamatirányítás. Ha a beállítások eltérnek a céltől, hibák léphetnek fel – még akkor is, ha a matematikai számítások helyesek.

Tartós javító intézkedések

- Állj meg és dokumentálj: Állítsd le a gyártást. Jegyezd fel az összes beállítást, fürdetési paramétert és megfigyelt tünetet.

- Változók elkülönítése: Egyszerre csak egy tényezőt változtass – áram, keverés, kémiai összetétel – így pontosan azonosíthatod a probléma gyökerét.

- Tesztelés és korrigálás: Futtass le egy kis tesztdarabot minden beállítás után. Ne növeld a méretet, amíg a hiba el nem hárul.

- Naplózás fenntartása: Vezess hibaelhárítási naplót minden futásról. A feszültség, áram vagy fürdetési viselkedés mintázatai gyakran felfedik az ismétlődő problémák forrását.

Megelőzés a jövőben: szűrd rendszeresen a fürdetést, alaposan öblítsd le az alkatrészeket a lépések között, és naplózd minden beállítást. Ezek a szokások a legjobb védekezésed a hibák ismételt előfordulása ellen rézgalvanizálásnál acélon.

-

Ellenőrző lista a megelőzéshez:

- Szűrők cseréje vagy tisztítása rendszeres karbantartásként

- Alkatrészek kétszeri öblítése minden folyamatlépés után

- Minden áramerősség, feszültség és fürdőváltozás naplózása – kövesse, mi működik

- Rendszeresen ellenőrizze az anódtasakokat, és szükség esetén cserélje le őket

- Futasson rendszeres Hull-cellás próbákat a fürdő állapotának figyelésére

Ha a hibaelhárítást diagnosztizálás előzi meg, és a galvanizálási egyenlet a folyamatparaméterek ellenőrzésére használja, csökkentheti a leállásokat, és biztosíthatja, hogy minden elektromosan lemezesített réz felület kielégítse a minőségi követelményeit. Ezután a biztonságra és a felelős hulladékkezelésre fogunk koncentrálni, hogy galvanizálási művelete tiszta és előírásoknak megfelelő maradjon.

8. lépés: Biztonság gyakorlása és a hulladék felelős kezelése acél rézgalvanizálásakor

Személyi védőfelszerelés és laboratóriumi szokások

Amikor lemezminősítő vegyszerek és egy rézoldat kezelése során a biztonság nem csupán egy ellenőrzőlista – a biztonságos lemeztartás alapja. Képzelje el, hogy véletlenül savat vagy réz-szulfátot fröccsent, miközben előkészíti fürdőjét. Védve van? A megfelelő felszerelés és szokások teszik ki a különbséget.

- Viseljen biztonsági szemüveget vagy védőmaszkot: Mindig védje szemét a fröccsenésektől és gőzöktől. A látáshibát korrigáló biztonsági szemüveg vagy teljes lefedettségű védőszemüveg a legjobb választás a fröccsenésvédelemhez, és ellenáll a legtöbb lemezminősítő vegyszernek.

- Kémiai anyagokkal szemben ellenálló kesztyűk: Nitril, neoprén vagy PVC kesztyűk gátat képeznek savak, bázisok és fém-sók ellen.

- Kötény vagy laboratóriumi köpeny: Véd a ruházatra és a bőrre jutó cseppektől vagy kifolyásoktól.

- Ventiláció: Jól szellőző helyen dolgozzon, vagy használjon elszívót, hogy elkerülje a gőzök belégzését a rézoldat vagy más vegyi anyagokból.

A jó laboratóriumi szokások messze túlmutatnak a személyes védőfelszerelésen. Minden edényt címkézzen meg, tartsa rendben a munkaterületét, és soha ne egyen vagy igyon a galvanizáló területen. Figyelje meg, hogy az állandó szokások nemcsak önt védik, hanem tisztább és biztonságosabb eredményekhez is vezetnek.

Biztonságosabb kémiai anyagok és körültekintő kezelés

- Mindig előnyben részesítse a ciánid-mentes lemezminősítő vegyszerek a biztonságos lemeztartás —kevésbé veszélyesek, és kisebb műhelyek vagy otthoni alkalmazások esetén könnyebben kezelhetők.

- Savak vagy bázisok keverésekor mindig a savat adjuk a vízhez, soha fordítva. Ez minimalizálja a heves reakciók kockázatát.

- A vegyszereket kompatibilis, egyértelműen címkézett edényekben tárolja. Nyomon kövesse az összes reagens lejárati dátumát és tételszámát.

- Soha ne keverjen ismeretlen vegyszereket, és legyen kéznél szivárgáselhárító készlet. Szivárgás esetén azonnal határolja el, és használjon semlegesítőszereket a szállító ÁBD (Biztonsági Adatlap) ajánlásai szerint.

- Rendszeresen ellenőrizze az elektromos berendezéseket és kábeleket, hogy elkerülje az áramütést vagy rövidzárlatot, különösen nedves környezetben, ahol réz elektrolízise folyik.

Hulladékelszeparálás és semlegesítés alapjai

- A rézmentesítő öblítővizet és a lejárt rézoldat különválogatva kezelje a háztartási hulladéktól. Ezek a folyadékok gyakran oldott fémeket tartalmaznak, és egészségügyi és környezeti kockázatot jelenthetnek.

- Soha ne öntse lemezborítási hulladékot a lefolyóba, a szemétbe vagy a földre. Ehelyett gyűjtse össze és tárolja megfelelő ártalmatlanításig.

- A semlegesítéshez vagy kezeléshez forduljon a helyi veszélyes hulladék hatósághoz vagy egy engedéllyel rendelkező hulladékkezelőhöz. A szabályozások jelentősen eltérhetnek a helyszíntől függően, és a nem megfelelő ártalmatlanítás bírsággal vagy környezeti kárral járhat.

- Tartsa az összes hulladékot zárt, kompatibilis edényekben, és egyértelműen címkézze fel azokat a tartalommal és a veszélyességi információkkal.

Mivel az ártalmatlanítási szabályozások régióként különböznek, mindig ellenőrizze a helyi hatóságokkal vagy akkreditált hulladékkezelőkkel a réz galvanizálási hulladék ártalmatlanítása előtt. A felelős kezelés mind ön, mind a környezet védelmét szolgálja. [Hivatkozás]

Összegzés: A biztonságos galvanizálás az okos galvanizálás

A biztonsági szemüveg, kesztyű és megfelelő szellőzés használatának elsőbbségi kezelésével csökkenti a kockázatokat a réz galvanizálási acél folyamat minden lépésében. Körültekintő kezelés lemezminősítő vegyszerek és a felelős hulladékkezelés nemcsak jogi követelmények – hanem elengedhetetlenek egy tiszta, szabálytisztelő és fenntartható műhelyhez. Amikor befejezi az éppen folyó bevonását, ne feledje: a ma biztonságos szokásai teret engednek a holnapi jobb eredményeknek és kevesebb problémának. Következő lépésként megmutatjuk, hogyan ellenőrizze réteg bevonatát, és dokumentálja folyamatát a folyamatos fejlődés érdekében.

9. lépés: Minőség ellenőrzése, folyamat dokumentálása és megfontolt partnerválasztás

Rézbevonat vastagságának mérése és tapadásának ellenőrzése

Hogyan győződhet meg arról, hogy réz bevonat acélon valóban megfelel-e az előírásoknak? Nem csupán a megjelenés számít – megbízható mérési adatok és tapadásellenőrzés elengedhetetlenek, különösen biztonságtechnikai vagy magas értékű alkatrészek esetén. Képzelje el, hogy órákat tölt egy réz fémburkolat elkészítésével csak azután derül ki, hogy a réteg túl vékony, vagy terhelés hatására lepattogzik. Nézzük végig a gyakorlati lépéseket, amelyekkel ellenőrizheti munkáját, akár otthoni, akár ipari méretű bevonatkészítést végez.

- Vastagságmérés: Acél alapanyagok esetén a mágneses leválásérzékelők (mágneses indukció) az első választás. Ezek gyors, nem romboló mérést biztosítanak, ha az alapanyag mágneses, például acél. Nem mágneses alapanyagok vagy rétegzett felületek esetén örvényáramos érzékelőket lehet használni. Mindkét módszer segít biztosítani, hogy az rézbevonat megfeleljen az előírt specifikációknak anélkül, hogy sérülne az alkatrész. Otthoni beállításoknál a bevonatvastagság becsülhető a galvanizálási idő és a szállító által megadott adatok alapján, de mindig ellenőrizze tesztmintán, ha lehetséges. Maximális pontosság vagy dokumentáció szükségessége esetén vegye fontolóra az Röntgen-fluoreszcencia (XRF) vagy a Beta-visszaszórás módszereit – ezek az eljárások szabványosak a fémek galvanizálási iparágában.

- Tapadásvizsgálatok: Egyszerű ragasztószalag-próba, karcolás-és-húzás vagy hajlítási vizsgálatok áldozati vagy nem kritikus területeken gyorsan feltárják, hogy a réz bevonatú réteg megfelelően tapad-e. Küldetésszintű komponensek esetén szükség szerint lépjen tovább laboratóriumi keresztmetszeti vagy mechanikai vizsgálatokra.

Hozzon létre egy egyszerű folyamatnaplót a megismételhetőség érdekében

Elgondolkodott már valaha, hogy miért sikerül tökéletesre az egyik rézzel bevont acélgyártmány, míg a következő hibás? A következetes dokumentáció a titkos fegyvere. Ha nyomon követi az összes változót, azonosíthatja a tendenciákat, gyorsabban háríthatja el a hibákat, és folyamatosan optimalizálhatja a réz bevonat folyamatot.

| Dátum | Rész | Előkészítési lépések | Indító beállítások | Felépítési beállítások | Hozzáadások | Megfigyelések | Eredmény |

|---|---|---|---|---|---|---|---|

| 2025-11-12 | Acél konzol | Zsírtalanítás, savfürdő | 10 ASF, 3 perc | 25 ASF, 45 perc | Fényesítőszer, nedvesítőszer | Egyenletes rétegképződés, túlhevülés nélkül | Átvett szalagkifutás |

| 2025-11-13 | Csatlakozó | Lúgos tisztítás, vízcseppteszt | 15 ASF, 2 perc | 25 ASF, 60 perc | Kiegyenlítő | Égés a széleken, tompa középső rész | Következő futásnál az áram beállítva |

A folyamatnaplók segítenek csökkenteni az eltéréseket, csökkenteni a bevonási költségeket, és egyszerűvé tenni a hibaelhárítást. Idővel kialakíthat egy hibátlan rétegezett rézacél előállításához szükséges eljárásrendszert – kizárva a találgatásokat.

Mikor érdemes szakértőkkel együttműködni rétegezett rézacél esetén

Túl soknak tűnik? Ha a projektje szűk tűréshatárokra, biztonságtechnikai szempontból kritikus alkatrészekre vagy nagy sorozatgyártásra terjed ki, célszerű szakmai segítséget igénybe venni. A házilagos megoldások ellenére fémek galvanizálása jutalmazó lehet prototípusok és egyszerű feladatok esetén, de a kritikus alkalmazások nyomon követhető minőséget, folyamatirányítást és gyors iterációt igényelnek.

- Shaoyi végponttól végpontig személyre szabott fémfeldolgozást kínál, ideértve a fejlett felületkezeléseket és az összeszerelést is. Az IATF 16949 minősítésű minőségirányítási rendszerük és a 15 évnél hosszabb tapasztalat lehetővé teszi az autógyártók és a Tier 1 szintű beszállítók számára, hogy bizalommal haladjanak előre a prototípustól a gyártásig. Fedezze fel teljes megoldásassortimentjüket .

- A minősített beszállítók dokumentált minőségbiztosítást, folyamatnaplókat és hozzáférést biztosítanak speciális mérőeszközökhöz, mint az XRF és a Beta Backscatter – elengedhetetlen iparágakban, ahol minden egyes réz mikron számít.

- A kiszervezés csökkentheti az összesített költségeket és a leadási időt bonyolult vagy nagy volumenű feladatok esetén, miközben csapatát felszabadítja a tervezésre és fejlesztésre.

Ajánlott következő lépések minőségi rézgalvanizálású acél esetén

- Feccsen be megbízható vastagságmérő készülékbe belső ellenőrzésekhez

- Szabványosítsa az tapadásvizsgálatokat minden tétel esetén

- Rögzítsen részletes folyamatnaplókat a tendenciák felismeréséhez és ismétlődő problémák megelőzéséhez

- Kritikus vagy nagy mennyiségű alkatrész esetén szakítsa meg a hibás folyamatokat tanúsított szakértővel, például a Shaoyi-val a folyamatirányítás és nyomon követhető eredmények érdekében

A kör bezárásával – megbízható mérésekkel, dokumentációval és szükség esetén szakértői együttműködéssel – biztosíthatja, hogy minden rézzel hengerelt acélalkatrész tartós, egyenletes rétfelülettel hagyja el a műhelyét. Tökéletesítse ezeket a végső lépéseket, és bevonási folyamata olyan megbízható lesz, mint maguk az eredmények.

Acél rézbevonása: Gyakran ismételt kérdések

1. Lehetséges acélt rézzel bevonni?

Igen, az acélt rézzel lehet bevonni elektrolitikus rézbevonási vagy kémiai (elektromentes) bevonási módszerekkel. A siker a alapos felület-előkészítéstől, megfelelő aktiválástól és tapadásfokozó réteg („strike layer”) felvitele függ. Ezt a folyamatot funkcionális és díszítő célra egyaránt alkalmazzák, és gyakori az iparágakban, ahol forrasztható vagy vezetőképes felületek szükségesek.

2. Mi a legjobb módszer acél rézbevonására otthon?

A legtöbb otthoni projektnél az elektrolitikus rézgalvanizálás a kedvelt módszer, mivel lehetővé teszi a rétegvastagság szabályozását, és kompatibilis alapvető berendezésekkel, mint például egy egyenáramú tápegység és réz-szulfát oldat. Az elválaszthatatlanság elkerülése érdekében alapos tisztításra, felületi aktiválásra és azonnali átvitelre a galvanizáló fürdőbe van szükség. Komplex alakzatoknál használható a kémiai rézgalvanizálás is, de ez érzékenyebb kémiai folyamatvezérlést igényel.

3. Hogyan lehet megakadályozni, hogy a rézgalvanizálás lepattanhasson az acélról?

A lepattanás megelőzéséhez szigorú felület-előkészítési eljárást kell követni: zsírtalanítás, mechanikai és kémiai tisztítás, víztörési teszt elvégzése, valamint rövid savas aktiválás a galvanizálás előtt. Mindig alkalmazzon rézütő réteget a fő rézréteg felvitele előtt. Az egyes lépések közötti azonnali átvitel és a késleltetések minimalizálása kulcsfontosságú a tartós tapadás elérésében.

4. Milyen biztonsági intézkedéseket kell tennem rézgalvanizálás során acélon?

Mindig viseljen védőszemüveget, vegyszerálló kesztyűt és védőruházatot. Jól szellőző helyiségben dolgozzon, címkézze meg az összes vegyszert, és soha ne keverjen ismeretlen anyagokat. A réztartalmú hulladékot helyi előírások szerint kell elhelyezni, az összes vegyszert biztonságos, kompatibilis edényekben kell tárolni. Ezek a gyakorlatok mind a felhasználót, mind a környezetet védik.

5. Mikor érdemes szakértői szolgáltatást igénybe venni acél rézbevonásához?

Ha a projekt szűk tűréshatárokat, biztonsági szempontból kritikus alkatrészeket vagy nagy mennyiségű gyártást igényel, akkor hitelesített beszállítóval, például a Shaoyival való együttműködés javasolt. A szakemberek folyamatirányítást, nyomon követhető minőségbiztosítást, fejlett mérési módszereket nyújtanak, és egyszerűsíthetik a prototípusból a sorozos gyártásba való átállást összetett vagy gépjárműipari alkatrészek esetén.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —