Függesztőkar-sajtolási folyamat: a modern felfüggesztés tervezése

TL;DR

A vezérlőkar hengerlési folyamat egy nagy volumenű gyártási módszer, amely során lapos acéllemezeket (általában Meggerjesztett Alacsony Ötvözetű vagy HSLA acélt) hidraulikus vagy mechanikus sajtokkal pontos háromdimenziós alakba sajtolnak. Ellentétben a tömör öntött vagy kovácsolt alkatrészekkel, a hengerelt vezérlőkarok általában két különálló acélhüvelyből – egy felső és egy alsó feléből – készülnek, amelyeket összehegesztenek, hogy egy üreges, könnyű és költséghatékony szerkezetet hozzanak létre.

Ez a folyamat sorozatos műveletek, mint például a kivágás, alakítás és lyukasztás, végzésére haladó vagy átviteli formák használ. Az autótechnikusok és beszerzési szakemberek számára a kulcskülönbség a tömeges gyártás hatékonysága és a szerkezeti merevség közötti egyensúlyban rejlik; noha a hengerelt karok könnyebbek és olcsóbbak, mint az öntöttvas megoldások, speciális kezelésekre, például E-bevonatra van szükségük a belső korrózió megelőzése érdekében.

1. rész: Hengerelt vs. Öntött vs. Kovácsolt: A technológia kontextusba helyezése

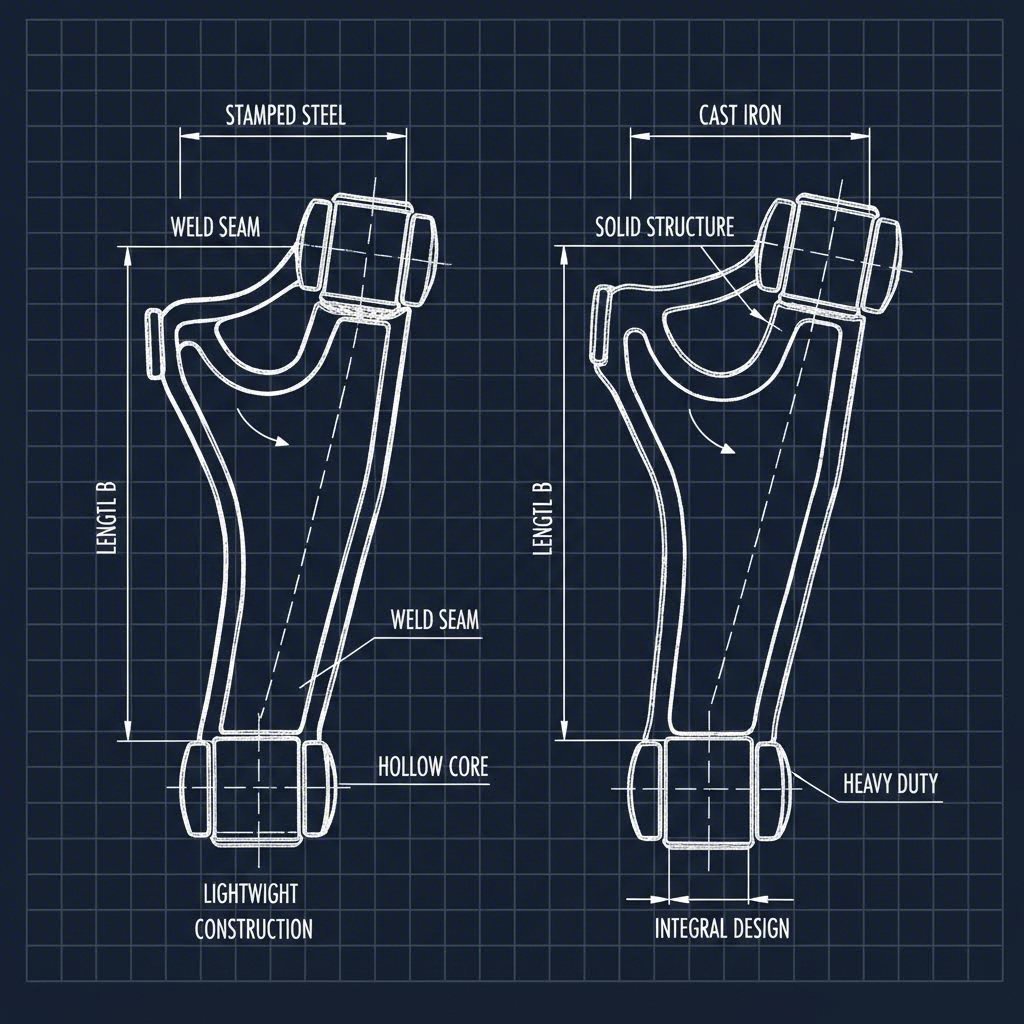

A vezérlőkar nyomtatási folyamatának értékének megértéséhez először meg kell különböztetni a más gyártási módszerektől: öntésből és kovácsolásból. Bár mindhárom módszer a kerékkötővel a kerékkötőhöz csatlakoztató felfüggesztési láncokat állítja elő, a mérnöki mechanika és az ebből eredő anyagtulajdonságok alapvetően különböznek. A nyomtatott fegyverek dominálnak a gazdaságban és a középkategóriás járművek piacán a magasabb költség-tömeg arányuk miatt.

Az elsődleges szerkezeti különbség a sűrűség. A öntött vas és kovácsolt acél karok szilárd, sűrű alkotóelemek. A nyomtatott acélkarok viszont üreges szerkezetek, amelyeket két formált lap összeforrasztásával hoztak létre. Ez a "húsbőr" kialakítás lehetővé teszi a gyártók számára, hogy jelentős mértékben kisebb anyagtömeggel magas merevséget érjenek el.

A vezérlőkar gyártási módszerei összehasonlítása

| Funkció | Sajtolással gyártott acél | Öntöttvas / Alumínium | Öntött acél |

|---|---|---|---|

| A folyamat | Hideg alakú lemez (nyomás) + hegesztés | Olvadt fém öntése alapanyagba | A forró tégla ütés/nyomása extrém nyomás alatt |

| Szerkezet | Üreges (hengerelt "sandvics" konstrukció) | Szilárd (sűrű és folyamatos) | Szilárd (kihangosított szemszerkezet) |

| Súly | Alacsony (a üreges mag miatt könnyű) | Magas (vas) / Alacsony (alumínium) | Magas (sűrű acél) / Alacsony (alumínium) |

| Költség | Alacsony (Ideális tömegtermeléshez) | Mérsékelt | Magas (teljesítményű alkalmazások) |

| Meghibásodási mód | A vizsgálatot a következők alapján kell elvégezni: | Hasadékok/törések (Féken törékeny viselkedés) | A nagy terhelés alatt történő hajlás (magas hozamtartalom) |

2. rész: A nyomtatási folyamat folyamata: lépésről lépésre történő tervezés

A sajtolt lengéscsillapító kar gyártása egy soros művelet, amely egy nyers acéltekercset alakít át kész lengéscsillapító alkatrésszé. Ez a folyamat általában progresszív sablon technológiát -t használ, ahol egy fémszalag több állomáson keresztül halad egyetlen sajtón belül, és minden állomásnál más-más művelet történik.

1. Fanyerészlet előkészítése

A folyamat egy Magas Szilárdságú Alacsony Ötvözetű (HSLA) acéltekercsel kezdődik. Az HSLA-t azért részesítik előnyben a szokásos széntartalmú acéllal szemben, mert jobb folyáshatárral rendelkezik, lehetővé téve vékonyabb lemezek (általában 3–5 mm) alkalmazását anélkül, hogy csökkenne a szerkezeti szilárdság. A tekercset lecsavarják, kiegyengetik a görbület eltávolításához, és kenőanyaggal látják el a sajtolási fázisok alatti súrlódás csökkentése érdekében.

2. Kivágás és lyukasztás

Az első sablonállomásban a lengéscsillapító kar felének 2D körvonala ki van vágva a szalagból – ezt a folyamatot vágás kivágásnak nevezik. Ezzel párhuzamosan, átörés a műveletek előállítják a csapágyak és gömbfejek kezdeti furatait. A pontosság itt kritikus fontosságú; az ütő- és kivágószerszám közötti hézagot általában a anyagvastagság 2–10%-ában tartják fenn, hogy elkerüljék a túlzott forgácsképződést és tiszta élt biztosítsanak.

3. Alakítás és mélyhúzás

Ez a sajtolás magja. A lapos alkatrészeket 3D formába sajtolják. Az acél deformálódik, plasztikai deformáció , túllépve rugalmas határán, hogy átvegye az üreg végleges alakját. Mélyebb karok esetén, mint a vezérműtengelyeknél, egy mélyhúzásra eljárást alkalmaznak. A mérnökök ki kell számítsák a „rugóhatást” – az anyag eredeti alakra való visszatérési hajlamát –, és ennek kompenzálása érdekében kissé túl kell hajlítani az alkatrészt.

4. Szerelés és hegesztés

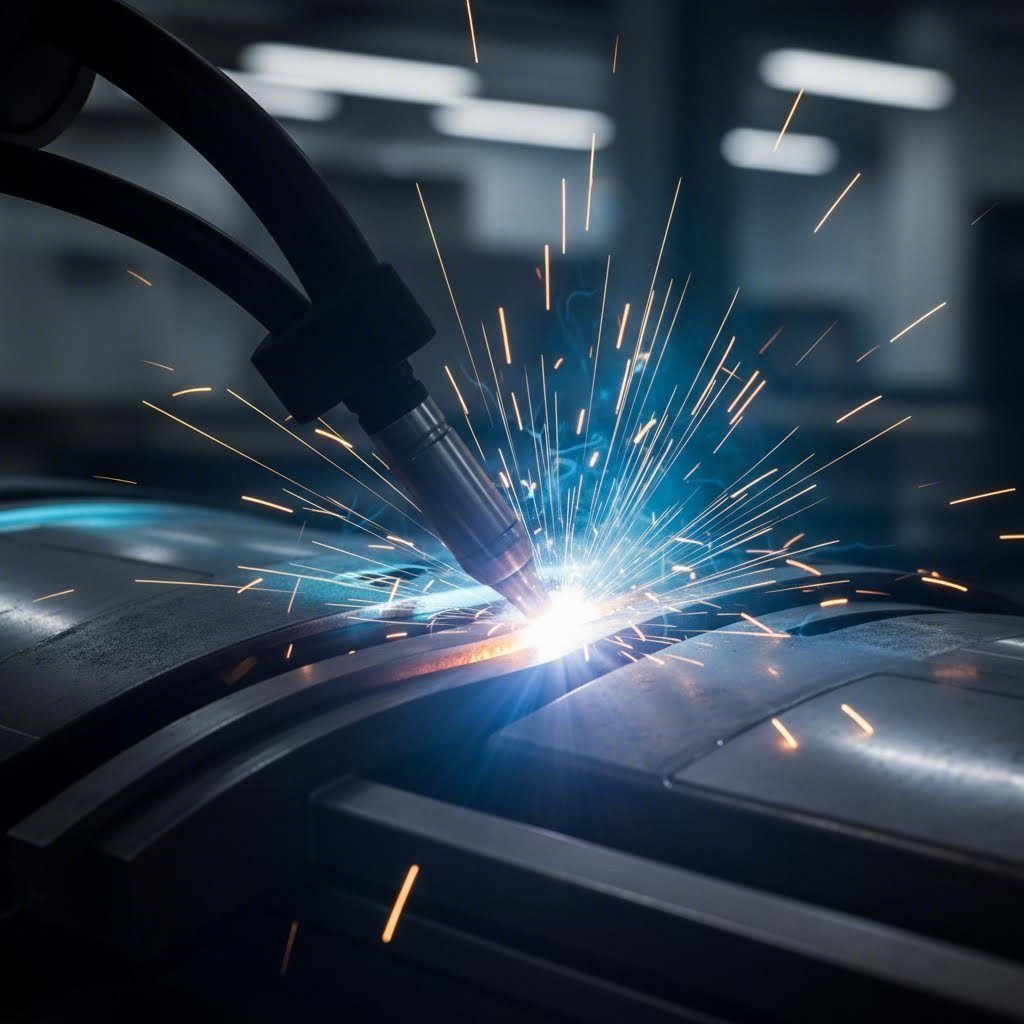

A vezérlőkarok esetében egyedülálló, hogy a kihúzásos sajtolás ritkán végződik egyetlen darabbal. A felső és alsó kihúzott héjakat egy rögzítő szerkezetbe helyezik, hogy dobozszerű szerkezetet alkossanak. Ezután azokat automatizált MIG vagy lézeres hegesztéssel kötik össze a peremvarratok mentén. Ez a lépés hozza létre a végső üreges geometriát, amely biztosítja a kar csavaró merevségét.

5. Felületkezelés

Mivel a kihúzott acél érzékeny az oxidációra, az utolsó lépés erős korrózióvédelem. A szerelt karok általában E-bevonat (elektroförezses festésen), ahol elektromosan töltött festékkádba merítik őket. Ez biztosítja, hogy a védőréteg elérjen az üreges tér belsejébe, megelőzve a rozsdúsodást, amely veszélyezhetné a hegesztéseket.

3. rész: Szerelék, anyagtudomány és mérnöki kihívások

A vezérlőkar sajtolási folyamat hatékonysága nagyban függ a szerelék minőségétől. Progresszív szerszámok összetett, többfokozatú szerszámok, amelyek akár százezrekbe is kerülhetnek, de képesek millió darab alkatrész készítésére állandó tűréshatárokon belül. Ezeket a sablonokat végeselemes analízis (FEA) segítségével tervezik, hogy előrejelezzék a fémáramlást, valamint megelőzzék a hibákat, mint például a redőződést vagy szakadást a mélyhúzás fázisában.

Olyan gyártók számára, akik nagy pontosságú alkatrészeket igényelnek, alapvető fontosságú a prototípusgyártás és a tömeggyártás közötti átjárási lehetőség. Olyan vállalatok, mint a Shaoyi Metal Technology 600 tonnás sajtképességig terjedő sajtolókapacitásokkal és az IATF 16949 tanúsítvánnyal rendelkező folyamatokkal komplex bélyegzési megoldásokat kínálnak. Gyors prototípusgyártási szakértelmük lehetővé teszi a mérnökök számára, hogy érvényesítsék a szerszámterveket és az anyagáramlást, mielőtt végleges, kemény szerszámokba fektetnének be, így biztosítva, hogy a végső bélyegzett karok megfeleljenek az OEM-ek szigorú biztonsági és tartóssági előírásainak.

Ez a fázis egyik kritikus mérnöki kihívása az munka általi keményedés . A hideglenyomás és hajlítás során a acél szintje összesűrűsödik, amely keményebbé, de ridegebbé teszi. Ha a deformáció túl erős, az alkatrész megrepedhet. Ennek csökkentésére a formázási határdiagram (FLD) segítségével határozzák meg, hogy a anyag mennyire nyújtható meg, mielőtt meghibásodna.

4. rész: Azonosítás és gyakorlati vizsgálat

Szerelők, autórajongók és alkatrészvásárlók számára elengedhetetlen készség a hideglenyomott acél vezérlőkar és a öntött egység megkülönböztetése, különösen cserealkatrészek beszerzése vagy felfüggesztési frissítések tervezése esetén. A fizikai felépítés több egyértelmű jelzőt is nyújt.

- Látványos ellenőrzés (a hegesztési varrat): A legjellemzőbb jele a hideglenyomott kar esetén a komponens szélén futó hegesztési varrat. Ez a varrat köti össze a felső és alsó hideglenyomott héjakat. Az öntött és kovácsolt karok tömör, egyszeri darabok, és soha nem rendelkeznek kerületi hegesztéssel.

- Felület és felületminőség: A sajtolt karok általában sima, lemezfémből készült felületi struktúrával rendelkeznek, gyakran fényes fekete E-köpeny festéssel bevonva. A öntöttvas karok durva, homokos felületűek, amely a gyártásuk során használt homokformák eredményeként alakul ki.

- A mágneses teszt: Ha bizonytalan abban, hogy egy kar sajtolt acélból vagy öntött alumíniumból készült, használjon mágneset. Az erősen hozzátapad a sajtolt acélhoz és az öntöttvas-hoz, de nem tapad az alumíniumhoz.

- A hangpróba: Kopogtassa meg a lengéscsillapító kart csavarkulccsal. A sajtolt acélkar üreges, és jellegzetes csengő hangot ad. Egy tömör öntött vagy kovácsolt kar tompa puffanást fog produkálni.

Sajtolt karok kopásának ellenőrzésekor különös figyelmet fordítson az ívhegesztett varratra. A rozsda gyakran itt kezdődik, vagy a belső üreg belsejében. Emellett, mivel a sajtolt acél alakítható, a járdaszegélyekkel vagy útsüllyedésekkel történő ütközés következtében a kar meghajolhat repedés helyett. A kar geometriájában bármilyen látható deformáció azonnali cserét igényel.

A mérleg kialakítása: hatékonyság vs. teljesítmény

A karosszériacsukló lemezformálási folyamata a modern gyártási hatékonyság diadala. A fejlett progresszív sablonok és az automatizált hegesztés alkalmazásával a járműgyártók olyan felfüggesztési alkatrészeket készíthetnek, amelyek elegendően könnyűek a tüzelőanyag-felhasználás javításához, ugyanakkor elég erősek a személyzet biztonságának biztosításához. Bár esetleg nem rendelkeznek a versenyalkatrészekhez használt kovácsolt acél végső merevségével, a lemezformázott acélkarok optimális egyensúlyt nyújtanak a mai úton közlekedő személygépkocsik többsége számára.

Gyakran Ismételt Kérdések

1. Honnan tudom, hogy milyen anyagból készült a lengéscsillapító karom?

A lemezformázott acélkarokat a kar pereme mentén futó, két fél összehegesztését jelző varratról ismerheti fel. Általában sima, fekete festett felületűek, és üreges hangot adnak, ha fémeszközzel megütögeti őket. Mágnes tapad rájuk, ezzel megkülönböztethetők az alumínium alkatrészektől.

2. Jobbak-e a lemezformázott acélkarok a szegecselt vasnál?

Az alkalmazástól függ. A kihúzott acélkarok általában könnyebbek és olcsóbbak, így ideálisak sztenderd személygépkocsikhoz, ahol az üzemanyaghatékonyság és költség a prioritás. A öntöttvas karok nehezebbek, de merevebbek, gyakran használják teherautókhoz, ahol maximális tartósság szükséges.

3. Kihúzott irányítókarok javíthatók, ha meghajlottak?

Nem. Ha egy kihúzott acél irányítókar meghajlik, ki kell cserélni. Megpróbálni visszahajlítani gyengíti a fémszerkezetet (munka lágyítás) és veszélyezteti az illesztések épségét, ami komoly biztonsági kockázatot jelent.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —