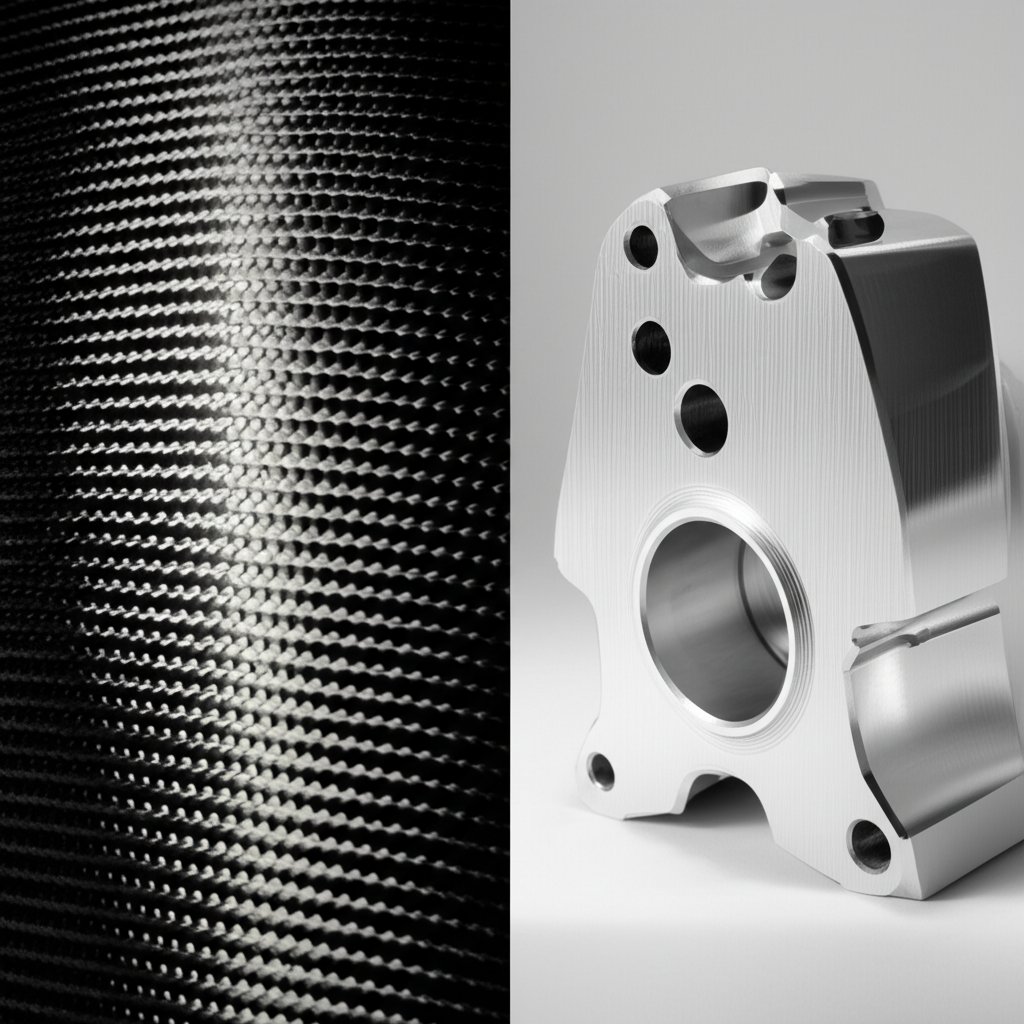

Szénrostszerkezet vs. alumínium: Szilárdság, súly és tervezési kompromisszumok

A szénro és alumínium alapjai

Amikor összehasonlítod szénro vs alumínium , valójában két nagyon különböző anyagcsaládot mérlegel—mindkettőnek megvannak a saját erősségei, viselkedései és tervezési következményei. Akkor hát miért vitatkoznak annyira az mérnökök a alumínium vs szénro kerékpárkeretektől a repülőgépszárnyakig? Bontsuk meg világos meghatározásokkal és gyakorlati kontextussal.

Mi a szénro összetétele

Képzelj el egy csomó rendkívül erős, hajszálvékony szénro szálból, amelyek mind egy erős gyantában vannak elárasztva—ezt nevezzük szénrost kompozit . Technikailag, mi a szén rost kompozit ? Ez egy olyan anyag, ahol nagy szilárdságú szénrostokat (főként akrilnitril-polimerből vagy pitchből készül) polimer mátrixszal, általában epoxigyantával kombinálnak. Az eredmény egy könnyű, rendkívül merev szerkezet, amelynek szilárdsága a rost típusától, orientációjától és attól függ, hogy a rostok mennyire jól kötődnek a gyantához. Ezek a kompozitok nem fémek – tehát ha valaha eltűnődött azon, a szén rost fém-e ? A válasz nem; ez egy nem fémes kompozitanyag, amelyet meghatározott teljesítményigényekre terveztek ( ScienceDirect ).

Az alumínium és annak 6xxx ötvözetei hogyan viselkednek

Az alumínium másrészt egy fémes elem, amelyet alacsony sűrűsége, szívóssága és sokoldalúsága miatt értékelnek. Ha elemekkel, például magnéziummal és szilíciummal ötvözik – például a népszerű 6xxx sorozatban (pl. 6061) – akkor még erősebbé és hasznosabbá válik mérnöki alkalmazásokhoz. Az alumíniumötvözetek tulajdonságait összetételük és hőkezelésük („edzettség”) határozza meg, lehetővé téve az erősség, alakíthatóság és hegeszthetőség pontos szabályozását. Wikipedia: 6061-es alumíniumötvözet ).

Anizotrópia és izotrópia magyarázata

Itt kezdődnek a valódi tervezési kompromisszumok. Az alumíniumot izotrópnak : mechanikai tulajdonságai – például szilárdsága és merevsége – minden irányban azonosak. Ez azt jelenti, hogy előre tudják, hogyan viselkedik bármilyen terhelés alatt, így az mérnökök számára egyszerűvé teszi a biztos tervezést.

A szénszálas kompozitok viszont anizotrópok . Tulajdonságaik az iránytól függenek, amelyben az íjek vannak. Ha az íjeket a kerékpárkeret hosszában helyezi el, akkor maximális merevséget és szilárdságot kap ebben az irányban, de ennél lényegesen kevesebbet keresztirányban. Ez az irányfüggő viselkedés lehetővé teszi a tervezők számára, hogy az alkatrészeket adott terhelésre "hangolják", ugyanakkor az elemzést és a gyártást is összetettebbé teszi. A kompozit vs alumínium vitában ez az anizotrópia egyaránt nagy erejű eszköz és kihívás.

Teljesítmény alapján, nem divat szerint választani

Hogyan döntsön az alumínium vs karbon rost között az adott alkalmazásban? Minden az anyag és a feladat összehangolásán múlik. Vegye figyelembe:

-

Anyagdefiníciók:

– Karbon rost kompozit: Nagy szilárdságú, könnyű, irányfüggő anyag karbon szálakból gyártott gyanta mátrixban.

– Alumínium ötvözet: Izotróp fém, tulajdonságait az ötvözőanyagok és a hőkezelés határozzák meg. -

Tipikus felhasználási területek:

– Szénroost: Légi és űripari burkolatok, nagy értékű autóipari panelek, kerékpárkeretek, sportfelszerelések.

– Alumínium: Szerkezeti tartók, autóipari vázszerkezetek, repülőgép burkolatok, általános célú profilhúzások. -

Tervezési következmények:

– Szénroost: Testreszabható merevség, kis súly, de gondos rétegrend és minőségellenőrzés szükséges.

– Alumínium: Előrejelezhető tulajdonságok, szűk tűrések, egyszerűbb alakítás és megmunkálás, megbízható beszállítói láncolat.

A kompozit rétegrendek irányított merevséghez igazíthatók, míg az alumínium izotróp viselkedést és szűk tűréseket biztosít.

Összességében, szénro vs alumínium nem az, hogy az egyik "jobb", mint a másik. Hanem arról szól, hogy megértsük a mögöttes tudományt mi a szén rost kompozit és hogy az izotróp fémes anyagok, mint például az alumínium, hogyan viselkednek, majd kiválasszuk a legmegfelelőbbet teljesítmény, költség és gyártási igények szempontjából. Ahogy áttérünk mérhető tulajdonságokra, mint például szilárdság, sűrűség és költség, látni fogjuk, hogyan formálják ezek az alapvető különbségek a valós döntéseket az autóiparban, a repülőgépiparban és a kerékpár-tervezésben.

A tervezési döntéseket meghatározó mechanikai tulajdonságok

Amikor méretezi szénro vs alumínium a következő projektjéhez, a számok számítanak. De melyik számok? És hogyan alakíthatja át ezeket az adatokat valós tervezési döntésekké? Bontsuk le a legfontosabb mechanikai tulajdonságokat – húzószilárdság, folyáshatár, modulus és sűrűség –, hogy tájékozott, összehasonlítható döntéseket hozhasson e két mérnöki alapanyag között.

Húzószilárdság és folyáshatár alapjai

Képzelje el, hogy egy kerékpárkeretet húz szét, vagy egy repülőgép tartógerendáját terheli – a szakító- és folyáshatár azt mutatja meg, mekkora terhelést bír el a anyag addig, amíg örökké megnyúlik vagy eltörik. A szénrosts szakítószilárdsága , egyirányú rétegelt anyagok, amelyeket a szál irányában tesztelnek, elérhetik a 1220 MPa (megapascal) értéket, míg a keresztirányú és kvázi-izotrop rétegelrendezések alacsonyabb értékeket mutatnak, gyakran 360–860 MPa között – mind a száliránytól, gyantától és a rétegelrendezéstől függ.

A 6061-es alumínium folyáshatára , a T6 edzési állapotban tipikus érték körülbelül 276 MPa , ahol a szakítószilárdság körülbelül 310 MPa - Nem. A az 6061-es T6 típusú alumínium folyáshatára jól dokumentált és előrejelezhető, így megbízható és ismétlődő teljesítményre alkalmas választássá teszi.

Rugalmassági modulus és merevségi célok

A merevség – az anyag mennyire ellenáll a hajlításnak vagy nyújtásnak – a modulusától függ. Éppen itt kerül elő az a szénrostszerkezet húzómodulusa , amely kiemelkedő teljesítményt nyújt. A szálirányban a szén/epoxi rétegelt anyagok elérhetik a Young-modulus 98–115 GPa értéket egyirányú rétegrend esetén, míg keresztirányú és kvázi-izotrop rétegrendeknél általában ebben a tartományban mozog 43–74 GPa .

Hasonlítsd össze ezt azzal, hogy a 6061-T6 alumínium rugalmassági modulusa , amely körülbelül 69–72 GPa – és ami fontos, ez az érték minden irányban azonos (izotróp). Ez azt jelenti, hogy az alumínium merevsége jól előrejelezhető és tervezhető, míg a szénroost merevsége attól függ, hogyan orientálják a szálakat, és hogyan építik fel a rétegelt anyagot.

Sűrűség és fajlagos szilárdság összehasonlítása

A súly gyakran döntő tényező a szénroost és alumínium vita során. Mivel szén rost sűrűsége , tipikus értékek 1,6–1,8 g/cm³ , miközben sűrűség alumínium 6061 t6 körülbelül 2,70 g/cm³ (Teljesítményalapú kompozitok ez 30–40%-os súlymegtakarítást jelent a szénrostszerkezetek esetében, még azelőtt, hogy a szerkezetet irányított szilárdságra optimalizálnák.

De a „fajlagos szilárdság” – a szilárdság osztva a sűrűséggel – teljesebb képet nyújt. A szénrostról a kis súly mellett a nagy szilárdság is kiváló fajlagos szilárdságot eredményez, különösen egyirányú alkalmazásokban. Az alumínium előnye az, hogy minden irányban és széles körű terhelési körülmények között is jól ismert és megbízható viselkedést mutat.

| Ingatlan | Szénrostdal * | 6061-T6 Alumínium | Egységek / Szabvány |

|---|---|---|---|

| Szakítószilárdság (0° UD) | ~1220 MPa | ~310 MPa | ASTM D3039 / ASTM E8 |

| Szakítószilárdság (kvázi-izotróp) | ~360–860 MPa | ~310 MPa | ASTM D3039 / ASTM E8 |

| Nyomás erőteljesége | N/A (rideg, nem képlékeny) | ~276 MPa | ASTM D3039 / ASTM E8 |

| Young-modulus (0° UD) | értéket | 69–72 GPa | ASTM D3039 / ASTM E111 |

| Young-modulus (kvázi-izotróp) | ~43–74 GPa | 69–72 GPa | ASTM D3039 / ASTM E111 |

| Sűrűség | 1,6–1,8 g/cm³ | 2,70 g/cm³ | ASTM D792 |

*Az értékek erősen függenek a szál típusától, a mátrixtól, a rétegrendtől és a vizsgálat irányától.

Miért fontos a rétegrend

Bonyolultnak tűnik? Itt van a lényeg: a szénrotonál a rétegek elhelyezkedése és irányítása – azaz a rétegrend – jelentősen megváltoztatja a mechanikai tulajdonságokat. Egy egyirányú rétegrend maximális teljesítményt nyújt egy irányban, míg a keresztirányú vagy kvázi-izotróp rétegrendek némi csúcsképességet áldoznak fel, hogy jobb teljesítményt nyújtsanak több irányban is ( MDPI: Ogunleye et al. ).

Az alumínium esetében a történet egyszerűbb. Az ötvözet és a megmunkálási állapot (például 6061-T6) határozza meg a mechanikai tulajdonságokat, és a adatlapokon szereplő értékek minden irányban érvényesek. Ezért alumínium 6061 Young-modulusa és 6061-es alumínium folyáshatára széles körben alkalmazzák mérnöki számításokban.

-

A vizsgálat iránya fontos a kompozitoknál:

- A tulajdonságok a szálorientáció irányában a legmagasabbak (0° UD)

- A szilárdság és merevség csökken a szálorientációhoz képest ferde irányban, vagy több irányban rétegezett felépítésnél

-

Az alumínium izotróp:

- A tulajdonságok minden irányban azonosak

- A tervezési számítások egyszerűek

„A szénrothoz a rétegrend és a szálirány tetszőlegesen beállíthatő a terhelési viszonyokhoz, de ellenőrizze mindig a vizsgálat irányát és a rétegfelépítés részleteit. Alumínium esetén támaszkodjon a kiválasztott ötvözet és edzési állapot közzétett értékeire, és erősítse meg az ASTM/ISO szabványok szerinti vizsgálatokkal.”

Összefoglalva, amikor összehasonlítást végzünk szénro vs alumínium , észre fogja venni, hogy a műszaki adatlapon szereplő mechanikai tulajdonságok csupán kiindulópontként szolgálnak. Kompozitok esetén mindig adja meg a laminátum rétegrendjét és a vizsgálat irányát. Fémes anyagoknál ellenőrizze az ötvözet és edzési állapot típusát. Ez előkészíti a következő lépést: ezeknek az adatoknak a gyakorlati tömeg- és merevségi becsléssé alakítása a valós tervezési igényekhez.

Tömeg és merevség méretezés egyszerűen

Valaha elgondolkodtál azon, miért érezhető egy szénrostszerkezetű kerékpár olyan könnyűnek az alumíniumhoz képest? Vagy azon, hogyan becsülik meg a mérnökök egy alkatrész súlyát és merevségét annak megépítése előtt? Nézzük végig a gyakorlati, ismételhető lépéseket a méretezéshez és összehasonlításhoz szénrostszerkezet vs alumínium súlya , és nézzük meg, hogyan alakítják ezek a számítások a valós világbeli tervezési döntéseket.

Gyors súlybecslési módszer

Képzeljük el, hogy egy lapos lemezt vagy egy egyszerű gerendát tervezünk. Ahhoz, hogy becsüljük az alumínium vagy szénrost súlyát azonos méretű alkatrészek esetén, csupán két adatra van szükség: a anyag sűrűségére és az alkatrész térfogatára.

-

Az alkatrész térfogatának kiszámítása:

Egy téglalap alakú lemez esetében ez hossz × Szélesség × Vastagság . -

A anyag sűrűségének meghatározása:

- Alumínium (6061): rólunk 2,7 g/cm³

- Karbon rost kompozit: rólunk 1,55–1,6 g/cm³ (jellemző 70/30 szál/gyanta rétegzésre)

-

Szorozza meg a térfogatot a sűrűséggel: Ez megadja az egyes anyagok súlyát. Például egy 1 m²-es panel 6 mm vastagság esetén:

- Térfogat = 1 m² × 0,006 m = 0,006 m³

- Súly (alumínium) = 0,006 m³ × 2700 kg/m³ = 16,2 kg

- Súly (szénrostszerkezet) = 0,006 m³ × 1550 kg/m³ = 9,3 kg

Tehát azonos méret esetén a szénrost könnyebb az alumíniumnál kb. 42%-kal.

Ez az alapvető munkafolyamat a válaszhoz: „ mennyi az alumínium súlya ” és a „ mennyi a súlya a szénrostnak ” egy adott alkatrész mérethez.

Merevségi méretezés áttekintése

De a súly nem minden – az alkatrésznek a szükségesnél merevebbnek is kell lennie. Íme egy egyszerű módszer a vastagság méretezéséhez merevségi célok alapján:

- Adja meg a terhelési esetet: Mekkora erőt vagy elhajlást kell elviselnie az alkatrésznek?

- Válasszon ki egy biztonsági tényezőt és egy maximális elhajlási célt.

-

Használja a anyag modulusát (merevség):

- Alumínium 6061-T6: Young-modulus ≈ 69–72 GPa

- Karbon rost kompozit: Változó; kvázi-izotrop rétegelrendezés esetén 43–74 GPa; egyirányú esetén akár 98–115 GPa is lehet

- Alkalmazza a gerenda vagy lemez merevségi képletét: Egyszerűen megtámasztott gerenda esetén a lehajlás δ = (Terhelés × Hossz³) / (48 × Modulus × Inercianyomaték). Lemezek esetén hasonló képletek érvényesek.

- Ismételje meg a vastagság növelését: Növelje a vastagságot, amíg a kiszámított lehajlás a megadott célértéken belül nem lesz. Szénrokkal esetén ügyeljen arra, hogy a szálakat a fő terhelés irányába igazítsa a legjobb eredmény érdekében.

Illessze a kompozitok terhelési irányában a merevséget; ellenőrizze a vékony alumínium szakaszok kihajlását.

Amikor az alumínium méretben győz

Míg a szénrostszerkezet súlya gyakran jobb, az alumínium néha előnyösebb választás, ha:

- Nagyon vékony falakra van szükség (az alumínium extrúzió megbízhatóan vékonyra készíthető, míg a szénrothoz minimális rétegszám tartozik)

- A terhelés több irányból hat, és izotróp tulajdonságok szükségesek

- Gyártási korlátok vagy csatlakozási igények a fémeket részesítik előnyben

-

Elkerülendő gyakori hibák:

- A kompozitokban lévő tengelyirányú terhelések figyelmen kívül hagyása (a merevség gyorsan csökken a száliránytól távolodva)

- A rögzítőelemek alatti és szélkörüli feszültségek figyelmen kívül hagyása

- Azt feltételezni, hogy minden szénrotréteg egyformán könnyű – gyantadús vagy vastag laminátum súlyt adhat

- A gyárthatóság figyelmen kívül hagyása: a szénrothoz minimális rétegszám szükséges; az alumínium extrúzióknak minimális falvastagságuk van

Összefoglalva, a becslésnél a szénrost és alumínium súlyának az egyszerű a sűrűséggel és a térfogattal, azonban a merevség és a gyárthatóság összehangolásához figyelmesen kell kezelni a rétegrend, a vastagság és a szerkezeti geometria kérdéseit. Amikor a „ceruzamatematikától” eljutunk egy valós tervezésig, ne feledjük: ellenőrizzük becsléseinket valódi anyagmintákkal, és már korán vegyük figyelembe a gyártási korlátokat. A következőkben azt vizsgáljuk meg, hogyan formálják a gyártási valóságok – például alakítás, csatlakoztatás és tűrések – a végső anyagválasztást.

Gyártási módszerek és kompromisszumok

Amikor mérlegel szénro vs alumínium a következő alkatrészéhez nemcsak az anyagjellemzők számítanak – hanem az is, hogyan készülnek ezek, és mit jelent ez a költségek, a minőség és a sebesség szempontjából. Valaha elgondolkodott már azon, miért lehet egy szénrostszerkezetű lemez ennyire drága, vagy miért az alumínium extrúziók dominálnak a tömeggyártásban? Bontsuk meg azokat a valós gyártási módszereket, amelyek a tervezését és a költségvetését is meghatározzák.

Kompozit rétegelrendezések és kikeményítési lehetőségek

Képzelje el, hogy egyedi kerékpárkeretet vagy versenyautó panelt készít. Szénrostszerkezetes gyártás elkezdődik a szén rost szálak vagy anyagok rétegzésével, ezek gyantával való telítésével, majd keményítésükkel, hogy egy szilárd, könnyű alkatrész keletkezzen. De a kiválasztott módszer mindent megváltoztat:

| Módszer | Tűrési tartomány | Szerszámköltség | Ciklusidő / Érzékenységek | Gyakori hibák |

|---|---|---|---|---|

| Kézi rétegelés / Nyitott formázás | Alacsony (±1–2 mm) | Alacsony | Hosszú keményedési idő, szobahőmérsékleten | Üregek, gyantadús területek |

| Vákuumos zsákolás / Infúzió | Mérsékelt (±0,5–1 mm) | Mérsékelt | Mérsékelt, érzékeny a szivárgásokra | Üregek, száraz foltok, torzulás |

| Autoklávos keményítés (prepreg) | Magas (±0,2–0,5 mm) | Magas | Hosszú, magas hőmérséklet/nyomás | Rétegleválás, pórusok |

| Gyantás átöntéses formázás (RTM) | Magas (±0,2–0,5 mm) | Magas | Mérsékelt, gyantaáramlás szabályozás | Hiányos kitöltés, üregek |

A kézi rétegelés ideális prototípusokhoz vagy egyedi formákhoz, de lazább tűrésekkel és hosszabb ciklusidővel jár. A vákuumtasakolás és infúzió javítja a szálak tömörítését és csökkenti az üregeket, így ezek közepes mennyiségű, összetett alkatrészekhez ideálisak. Az autoklávos keményítés – amely gyakran a repülőgépipari minőségű szénrostszerkezetekhez használatos – a legjobb konzisztenciát és szilárdságot nyújtja, viszont lényegesen magasabb költséggel és hosszabb szállítási idővel jár.

Extrúzió, megmunkálás és hegesztés alumíniumhoz

Váltsunk át alumíniumra, és a történet a sebességről, pontosságról és skálázhatóságról szól. A 6061-hez hasonló 6xxx ötvözetek leggyakoribb útja az extrúzió – a melegített alumínium átpréselése egy formázott sablonon, hogy hosszú, egységes profilokat hozzon létre. Egyedi konzol vagy tok szükséges? A CNC megmunkálás összetett alakzatokat készít elő, szoros tűrésekkel, tömbből vagy extrudált alapanyagból. Hegesztéssel és alakítással az alumínium összeépíthető vagy meghajlítható kész szerelvényekké.

| Módszer | Tűrési tartomány | Szerszámköltség | Ciklusidő / Érzékenységek | Gyakori hibák |

|---|---|---|---|---|

| Extrudálás | Magas (±0,1–0,5 mm) | Mérsékelt | Gyors, sablonkopás, hőmérséklet-érzékeny | Torzulás, felületi vonalak |

| CNC gépelés | Nagyon magas (±0,02–0,1 mm) | Alacsony darabköltség, összetett esetben magas | Gyors, szerszámkopás, forgácskezelés | Szerszámnyomok, szélek |

| Villamosvesszőzés | Mérsékelt (±0,5–1 mm) | Alacsony | Gyors, hőhatású zóna | Torzulás, repedések |

| Alakítás / Hajlítás | Mérsékelt (±0,5–1 mm) | Alacsony | Gyors, rugó visszacsapódás | Redőzés, elvékonyodás |

Alumíniumból 6061 húzószilárdság és 6061 t6 alumínium nyírási modulusa az alakítás és megmunkálás során stabil marad, de az hegesztés csökkentheti a helyi szilárdságot. A alumínium olvadáspontja 6061 (kb. 580–650 °C) szintén korlátot jelent a csatlakoztatás és hőkezelés szempontjából.

Kötési és ragasztási lehetőségek

Hogyan szerelik össze alkatrészeit? Szénszálat esetén ragasztók és mechanikus rögzítőelemek használatosak, de körültekintő tervezést igényelnek a laminát szétlapításának elkerüléséhez. Szénszál borításokhoz és panelekhez gyakran speciális ragasztási technikát alkalmaznak. Alumínium esetén az íves hegesztés, rivetedés és csavarkötések bevált, skálázható módszerek – csak figyelemmel kell kísérni a hőbevitelt és a csatlakozás tervezését a szilárdság megőrzése érdekében.

Hibák, tűrések és szállítási idők

Bonyolultnak tűnik? Itt egy gyors áttekintés arról, mi minden futhat el és hogyan lehet időben észrevenni:

-

Szénszálas kompozit gyártás:

- Üregek és pórusok a gyantafolyás rossz volta vagy belevagdossált levegő miatt

- Rétegek leválása a helytelen utókezelés vagy ütés következtében

- Méretbeli torzulás a nem egyenletes utókezelés vagy szálfeszítés miatt

- Ellenőrzési jelek: kopogtatásos vizsgálat, ultrahang, felületi állapot ellenőrzése

-

Alumínium feldolgozás:

- Deformáció az alakítás vagy hegesztési hőtől

- Repedések a hegesztéseknél vagy éles sarkoknál

- Felületi hibák az anyagelhasználás vagy rossz megmunkálás miatt

- Ellenőrzési szempontok: festékpenetrációs vizsgálat hegesztésekhez, méretpontossági ellenőrzések, keménységmérések

a gyártás nem csupán arról szól, hogy egy alakzatot létrehozzunk – hanem arról, hogy elérjük a megfelelő tűréshatárokat, minimalizáljuk a hibákat, és időben és költségvetésen belül tartsuk a projektet.

Röviden, a választás szén szennyezett fibertábla és az alumínium között nem csupán a teljesítményjellemzőkről szól. Hanem a folyamati valóságról: arról, hogy hogyan befolyásolja a minőséget és a reprodukálhatóságot a szálorientáció, a gyantarendszer és a hőkezelési ciklus a kompozitok esetében, illetve hogyan hat a sabberendezés, a forgácsolási technológia és a hőkezelés az alumínium alkatrészek eredményére. Mindig ellenőrizze a folyamatképességi diagramokat, érvényesítse azokat próbatestekkel, és tanulmányozza a szállítói adatlapokat annak érdekében, hogy meggyőződjön arról, hogy a tervezés sikeresen átugrik a CAD-tervezési szakaszból a gyártósorokra. A következő részben azt vizsgáljuk, hogyan alakulnak ezek a gyártási döntések az alkatrész élettartama során – a fáradás, a környezeti hatások és a karbantartás szempontjából.

Tartósság, fáradás és környezeti ellenállás

Fáradás és hosszú távú igénybevétel: Hogyan viselkednek az anyagok hosszú távon

Amikor hosszú távra tervezel, akkor a kérdés nem csupán az, hogy a szénrolet erősebb-e az alumíniumnál – hanem az, hogy az egyes anyagok hogyan bírják ki évekig tartó rezgéseket, terhelést és környezeti behatásokat. Nézzük meg részletesebben, hogyan viselkednek a szén kompozitok és az alumínium ismétlődő terhelés, valamint valós körülmények hatására.

-

Szénrolet előnyei (fáradás és környezet):

- Kiemelkedő fáradási ellenállás a szál irányában – kritikus fontosságú az olyan repülőgép- és autóipari alkatrészeknél, amelyek ciklikus terhelésnek vannak kitéve.

- Nem rozsdásodik; ellenáll a hagyományos vörösréz-oxid korróziónak, amely a gyakori kérdésre adott választ is megadja: szénrolet rozsdásodik? Nem, legalábbis nem úgy, mint a fémek.

- Rendkívül ellenálló a legtöbb vegyi anyagnak és környezeti károsodásnak.

- Alacsony szénrolet hőtágulása ; méretstabilitás széles hőmérséklet-tartományban.

-

Szénrolet hátrányai (fáradás és környezet):

- A mátrix (gyanta) idővel lebontható a hosszan tartó UV-, nedvesség- vagy hőexpozíció következtében, különösen, ha nincs megfelelő védelem.

- A gyanta-gazdag vagy nem tengelyirányú zónákban ütés okozta elválasztódásra és károsodásra hajlamos.

- A fáradási élettartam kiváló a szál irányában, azonban az illesztések, kivágások és gyanta-uralta területek csökkenthetik a tartósságot.

-

Alumínium előnyei (fáradás és környezet):

- Előrejelezhető fáradási viselkedés; jól ismert repedéskeletkezési és növekedési minták.

- Ellenáll számos korrózív környezetnek, különösen védőbevonatok vagy anódoxidáció alkalmazása esetén.

- Stabil mechanikai tulajdonságokat mutat széles hőmérséklet-tartományban.

-

Alumínium hátrányai (fáradás és környezet):

- Korrodálhat, különösen sós vízben vagy ha elektromos kapcsolatban áll szénszálas kompozitokkal.

- Fáradási repedések keletkezhetnek horzsolásokból vagy hegesztésekből, ha ezeket nem kezelik gondosan.

- Magasabb hőkifejlődés a szénszálnál, amely kritikus lehet olyan szerelvényeknél, amelyek hőmérséklet-ingadozásnak vannak kitéve.

A széntartalmú kompozitok nem rozs-dáznak, de érzékenyek lehetnek a mátrix okozta öregedésre és ütésre behasadt rétegződésre; az alumínium ellenálló különböző környezetekkel szemben, de korrózióvédelemre szükség van, különösen szénnel való érintkezés esetén.

Hőmérséklet és nedvesség: Hőállóság és tágulás

Már valaha is megtévesztette szénszál hőállósága vagy a(z) a szénszál olvadáspontja ? Míg a szénszálak maguk 3000°C feletti hőmérsékletet is elviselnek, a tényleges szénszál olvadási hőmérséklete a gyanta mátrixtól függ – általában a használatot 200°C alá korlátozza. Az alumíniummal ellentétben, amely ellenálló a megolvadásig (körülbelül 580–650°C 6061-es ötvözetek esetén), de magas hőmérsékleten megpuhul és elveszti szilárdságát. Mindkét anyag stabil a legtöbb üzemeltetési körülmény között, azonban a kompozitok esetében gondosan meg kell választani a gyantát hőterheléses környezetekhez.

Galvánikus korrózió: Mi történik, ha szén és alumínium érintkezik?

Íme egy gyakori szituáció, amellyel mérnökök szembesülnek: szeretnéd mindkét anyagot ugyanabban a szerelvényben használni. Azonban amikor szénroost (elektromos vezető) és alumíniumot (anódos fémet) összekapcsolnak és nedvességnek teszik ki, galvánikus korrózió léphet fel. Ez felgyorsítja az alumínium korrózióját, különösen sós vagy nedves környezetben ( Korrózió lexikon ).

-

Enyhítési lépések:

- Alkalmazzon anyagok közötti elválasztó fóliákat vagy nem vezető bevonatokat

- Használjon alapozókat és tömítőanyagokat a nedvesség behatolásának megakadályozására

- Vezérelje a csavarokat szigetelő alátétekkel vagy hüvelyekkel

- Rendszeresen ellenőrizze és húzza meg újra a csavarokat az elszigeteltség megőrzése érdekében

Ellenőrzés és nemsokára tervezett karbantartási stratégiák: Problémák időben történő észlelése

Hogyan ismerhetők fel a problémák, mielőtt meghibásodás következne be? Mindkét anyag előnyben részesíti a proaktív ellenőrzést:

- Szénroost: Külső ellenőrzés a felületi repedések vagy elválások, kopogtatásos vizsgálat (a tompa hangokra figyelve), illetve ultrahangos vagy termográfiai vizsgálat a belső üregek vagy hibák kimutatására CompositesWorld ).

- Alumínium: Korrózió vagy repedések szemrevételezéssel történő ellenőrzése, festékpenetrációs vizsgálat hegesztésekhez, valamint csatlakozások szorosságának és illeszkedésének rendszeres ellenőrzése

Mindkettő esetében mindig kövesse a hitelesített szabványokat és a beszállító útmutatásait – ne támaszkodjon általános küszöbértékekre, különösen a hőmérséklet, a nedvesség vagy agresszív környezetek esetén.

Összefoglalva, amikor a szénrostat és az alumíniumot hasonlítod össze tartósság és környezetbarát teljesítmény szempontjából, mindkettőnek megvannak az egyedi előnyei és gyengeségei. A szénrost ellenáll a rozsdásodásnak és a fáradtságnak (a rost irányában), ami nagy előny, de a gyanta és a rétegkiosztás gondos megválasztása szükséges a mátrix- vagy csatlakozási hibák elkerüléséhez. Az alumínium megbízható, kiszámítható teljesítményt nyújt, de védeni kell a korrózió ellen, különösen szén kompozitokkal való kombináláskor. A következőkben megnézzük, hogyan hatnak ezek a tartóssági tényezők az élettartam költségeire, a javíthatóságra és a fenntarthatóságra.

Élettartam költségek, fenntarthatóság és megtérülés

Amikor választani kell a szén kompozit és az alumínium között, a címkén szereplő ár csupán a kezdet. Ön már többször is eltűnődött azon, miért kerülhet egy szén kompozit alkatrész több tízszer annyiba, mint az alumínium megfelelője, vagy hogy az eredeti költségek hogyan alakulnak a termék élettartama alatt? Nézzük meg részletesen a valódi költségeket, a nyersanyagoktól és feldolgozástól kezdve a karbantartáson és javításon át egészen a termék élettartamának végéig.

Nyersanyag- és feldolgozási költségek

Először is nézzük meg a legfontosabb kérdést: mennyibe kerül a szén kompozit? A válasz: ez függ a minőségtől, a feldolgozástól és a mennyiségtől függően, de a szén kompozit ára általában magasabb, mint az alumíniumé. Az ipari referenciák szerint alumínium az alumínium ára körülbelül 1,50–2,00 USD fontonként , miközben a szén kompozit ára fontonként – különösen a repülőgépipari minőségű – elérheti a 10–20 USD vagy akár annál is több . Ez azt jelenti, hogy a szénrost ára fontonként körülbelül öt-tízszer magasabb, mint az alumíniumé.

De ez csak a kezdet. A szénrosthöz kapcsolódó feldolgozási költségek is magasabbak. A szénrosth alapú alkatrészek gyártása munkaigényes rétegelési, gyantáztatási és keményítési folyamatokon megy keresztül – időnként energiaigényes autoklávokban. A légiiparban a munkaerő a kompozit alkatrészek teljes költségének akár 40%-át is kiteheti, míg alumínium esetében ez 25%. Az automatikus szálfelhelyezés és más fejlett módszerek segítenek, de a szénrost komplexitása továbbra is drágává teszi.

| Költségtétel | Szénrost kompozit | Alumínium | Megjegyzések / bizonytalanság |

|---|---|---|---|

| Nyersanyag | 10–20+ USD/font | 1,50–2,00 USD/font | A szénrost ára minőségtől és beszállítótól függ |

| Feldolgozás / Munkaerő | Magas (kézi rétegelés, keményítés, minőségellenőrzés) | Alacsony–közepes (extrúzió, megmunkálás) | A kompozitok képzett munkaerőt, hosszabb ciklusokat igényelnek |

| Szerszámozás | Magas (pontos formák, autokláv) | Közepes (sablonok, rögzítőeszközök) | Az eszközköltség a mennyiséggel nő |

| Hulladék és újrafeldolgozás | Magas (hibák, korlátozott újrafeldolgozás) | Alacsony–közepes (újrahasznosítható hulladék) | A kompozit hulladék nehezebb visszanyerni |

| Fenntartás | Mérsékelt–Magas (szakértői javítás szükséges) | Alacsony–Mérsékelt (egyszerű hegesztés/folt) | A kompozitok gyakran szakértői javítást igényelnek |

| Életciklus-vége (EoL) | Korlátozott újrahasznosítás, magas elszállítási költség | Nagyon jól újrahasznosítható, alacsony EoL költség | Az alumínium megőrzi értékét az életciklus-vége fázisban |

Javítás vs. Cserélés Döntések

Képzelje el, hogy repülőgépek vagy prémium kerékpárok parkját kezeli. Ha egy szénrostszerkezetű alkatrész megsérül, a javítás összetett és költséges lehet – néha teljes cserét vagy szakértői beavatkozást igényel. Például a repülőgépiparban egy CFRP rotorlap javítása háromszor annyiba kerülhet, mint egy alumínium lap hasonló sérülés esetén. Az alumíniummal szemben ezekkel szemben kedvezőbb a helyzet: a horpadásokat ki lehet kalapálni, a repedéseket hegeszteni, az alkatrészeket gyorsan és költséghatékonyan lehet javítani. Ez a különbség váratlan leállásokhoz és magasabb életciklus-költségekhez vezethet a szénrostszerkezet esetében, különösen intenzív használat vagy ütésveszélyes környezetben.

Élettartam-végi újrahasznosíthatóság és helyreállítás

A fenntarthatóság mostanában különösen fontos. De mi történik akkor, amikor az alkatrész hasznos élettartama lejár? Itt mutatkozik meg az alumínium ereje – az eddig gyártott alumínium körülbelül 75%-a még mindig használatban van, köszönhetően az hatékony újrahasznosításnak, amely akár az eredeti energiafelhasználás 95%-át is visszanyeri. Az alumínium újrahasznosítása egyszerű és széles körben elérhető.

A szénrostos műanyag újrahasznosítása még a kezdeteknél tart. Csak kb. a CFRP hulladék 30%-át dolgozzák fel újra, és ez a folyamat (gyakran termikus újrahasznosítás) energiaigényes, és olyan rostokat eredményez, amelyek talán csak alacsonyabb minőségű alkalmazásokra alkalmasak. A szénrosthulladék értéke az élettartam végeztével alacsony, és az ártalmatlanítás inkább költséget jelent, semmint érték-visszanyerést.

Beruházási megtérülési folyamat: Okos döntés

Bonyolultnak tűnik? Íme egy lépésről lépésre segítő útmutató az opciók összehasonlításához és a valódi megtérülési rátának becsléséhez:

- Határozza meg a teljesítménycéljait: Súly, merevség, tartósság vagy költség?

- Rövidítse le az anyagok listáját: Hasonlítsa össze a szénrosthulladék és az alumínium költségeit az Ön konkrét felhasználási céljára.

- Alkatrész mennyiségének és a tanulási görbének a becslése: Nagy mennyiségek csökkentik az alkatrészenkénti szerszámköltségeket és munkaerőköltségeket – különösen az alumínium esetében.

- Javítási leállási idő figyelembevétele: Mennyibe kerülnek a váratlan javítások vagy cserék a termelékenységveszteség szempontjából?

- Érzékenységvizsgálat futtatása: Állítsa be a tüzelőanyag-megtakarítás, karbantartás vagy újrahasznosítási érték változásait, hogy megállapítsa, melyik megoldás bizonyul a leghatékonyabbnak hosszú távon.

"A kompozitok súlymegtakarítást eredményezhetnek, amely csökkenti az üzemeltetési költségeket, de a javítási összetettség és a keményedési idő ellentételezheti ezeket a nyereségeket. Az alumínium gyakran gyorsabb iterációt, egyszerűbb javítást és bevált újrahasznosítási csatornákat kínál."

-

Költséghatékony beszerzési tippek:

- Több árajánlat és részletes költségbontás kérése a szállítóktól.

- Feltételek ellenőrzése próduálással és mintateszttel.

- Vegye figyelembe az életciklus teljes költségét, nem csupán a kezdeti árat.

- Tartalmazza a karbantartást, javítást és az újrahasznosítást vagy selejtezést a költségmodellében.

Összefoglalva, míg szénszál költség magasabb kezdeti költsége ellenére, tömegmegtakarítása miatt indokolttá válhat a beruházás olyan alkalmazásoknál, ahol minden gramm számít – például repülőgépipar vagy versenysport. A legtöbb általános műszaki felhasználás esetén az alumínium alacsonyabb ára, könnyebb javíthatósága és újrahasznosíthatósága miatt költséghatékonyabb és fenntarthatóbb választás. Amikor alkalmazásspecifikus döntéseket hoz, tartsa szem előtt a megtérülési mutatót (ROI) és az életciklus teljes hatását – költségvetése és fenntarthatósági célok mindkettő hálás lesz érte.

Szénrokkant vagy alumínium választása autókhoz, repülőkhöz és kerékpárokhoz

Elgondolkozott már azon, hogy miért vannak egyes autóalkatrészek alumíniumból, míg mások szénrokkantból készülnek? Vagy miért vitatkoznak hevesen a profi kerékpárosok alumínium vs. szénrokkant kerékpár keretekről? Nézzük meg részletesen, hogyan alakul a kompromisszumok viszonya a két anyag között szénro vs alumínium három kritikus iparágban: autóipar, repülőgépipar és kerékpározás. Látni fogja, hogy mely területeken melyik anyag a legjobb választás – és hol lehet kevésbé előnyös.

Automotív szerkezetek és díszítőelemek

A modern járművek esetében a szénrokkal és alumíniummal szembeni választás ritkán a reklámról szól – hanem a teljesítmény, gyártási lehetőségek és költségek összehangolásáról. A karosszéria alap szerkezet megerősítéséhez, ütközőtartókhoz és akkumulátor-házkerethez alumínium extrudált alkatrészek az elsődleges választás. Az alumínium izotróp tulajdonságai, szűk tűréshatárai és megbízható beszállítói lánc ideálissá teszik nagy mennyiségű, biztonságtechnikailag kritikus szerkezetekhez. A Shaoji Metal Parts Supplier – Kína vezető komplex pontossági autóipari fémdalkatrészeket gyártó szolgáltatója – segíti a DFM (gyártásra tervezés), tűréshatár-vezérlés és PPAP dokumentáció egyszerűsítését az autóipari gyártók számára.

De a szénroknak még nincs vége a versenyben. Ez domináns a prémium díszítőelemek, motorháztetők, tetekek és teljesítménypanelok területén, ahol a súlycsökkentés és egyedi formák a fontosak. A nagy teljesítményű sportkocsik vagy elektromos járművek maximális hatótávolságának eléréséhez egy szénrokkal készült autó alváz vagy kiválasztott CFRP panelek egyedülálló előnyt biztosíthatnak.

Légi és űripar: elsődleges és másodlagos felhasználás

Amikor egy szénrosts repülőgépre , lép, a anyag legnagyobb erejét tapasztalja: kiváló fáradási ellenállás, korrózióállóság és az alkalmazkodó merevség a szárnyakhoz, törzsekhez és burkolatokhoz. A szénrosts anyag könnyűsége és a szilárdság-súly aránya kritikus fontosságú a üzemanyag-hatékonyság és a kibocsátás csökkentése szempontjából a légi közlekedésben.

Az alumínium továbbra is vezető szerepet játszik a másodlagos szerkezetekben, burkolatokban és olyan területeken, ahol a gyors és költséghatékony gyártás elengedhetetlen. Múltbeli tapasztalata, ellenőrizhetősége és újrahasznosíthatósága meghatározza jelenlétét a légiipari ellátási láncokban – különösen olyan alkatrészeknél, amelyek szigorú tűréshatárokat és minőségi előírásokat kell, hogy teljesítsenek.

Kerékpárkeretek és alkatrészek

Ha az alumínium és szénrosts kerékpár között választ, minden anyagnak sajátos jellemzői vannak. A szénrosts keretek, villák és akár a szénrosts ülőcső frissítések rendkívüli súlycsökkentést és rezgéscsillapítást nyújtanak – elengedhetetlen a versenyzők és szenvedélyes kerékpárosok számára. A váz merevségének és geometriájának beállítási lehetősége a karbon anyag előnyét jelenti a nagy teljesítményű kerékpározásban ( Piaci kilátások ).

De ne hagyjuk figyelmen kívül az alumíniumot. A mindennapi kerékpárosok számára alumínium vagy karbon váz vita gyakran a tartósságra, javíthatóságra és költségekre redukálódik. Az alumínium vázak erősek, megfizethetők és elnézőek durva használat alatt. És amikor a karbon és alumínium küllők , a választás a súlyon, a vezetési élményen és az áron múlik – a karbon a versenynapi sebességhez, az alumínium pedig a mindenszezonos megbízhatósághoz.

| Szektor | Komponens típus | Előnyben részesített anyag | Indoklás | Gyártási út | Ellenőrzési megjegyzések |

|---|---|---|---|---|---|

| Autóipar | Alváz, ütközők, akkumulátorvázak | Alumínium | Nagy mennyiség, szűk tűrés, ütközési energiaelnyelés | Profilozás, sajtálás, hegesztés | Vizualizáció, méretellenőrzés, hegesztésvizsgálat |

| Autóipar | Motorháztetők, Tetők, Díszítőelemek | Szénszál | Súlymegtakarítás, prémium esztétika | Laminálás, autokláv, RTM | Ultrahang, kopogtatásos vizsgálat, látványellenőrzés |

| Légiközlekedés | Szárnyak, Törzsek, Burkolatok | Szénszál | Fáradási ellenállás, könnyűség, korrózióállóság | Előpreggelt rétegkialakítás, autokláv | Ultrahang, termográfia |

| Légiközlekedés | Bőrök, másodlagos szerkezetek | Alumínium | Kipróbált, könnyen ellenőrizhető, javítható | Lemezformázás, rivetelés | Színezővizsgálat, látványellenőrzés |

| Cyklusozás | Keretek, villák, ülőcső | Szénszál | Minimális súly, beállított merevség, komfortérzet | Lapítás, formázás | Kopogtatásos vizsgálat, látványellenőrzés |

| Cyklusozás | Keretek, felnik | Alumínium | Megfizethetőség, tartósság, javíthatóság | Profilozás, hegesztés | Vizualizáció, egyenes-ség, hegesztések ellenőrzése |

Döntési pontok vásárlók és mérnökök számára

-

Autóipar:

- Súly vs. ütközés utáni javíthatóság

- Tűrés és illeszkedés (az alumínium a tömeggyártásban kiemelkedő)

- Szerszámok és ellátási lánc érettsége

-

Repülőgép:

- Fáradási élettartam és tanúsítványkövetelmények

- Környezeti behatások (szén komponensek korrózióveszélyes területekre)

- Feltüntetés és NDT kompatibilitás

-

Kerékpározás:

- Teljesítmény (súly, merevség, csillapítás)

- Költségvetés és javítási igények

- Előnyben részesített alumínium vagy karbon váz a hosszú élettartamhoz képest a sebességhez

Összefoglalva, a szénro vs alumínium döntés soha nem egyforma minden esetre. Akár egy karbon vagy alumínium úti kerékpárt tervezel, akár egy új EV-hez kell megadni az ütköző sín specifikációit, mindig mérlegeld a teljesítményt, költséget, gyártási és ellenőrzési igényeket. Ha pedig autóipari szerkezeteket szerzel be, vedd figyelembe megbízható partnereket alumínium extrudált alkatrészek a minőség és hatékonyság biztosításához a tervezéstől a szállításig.

Ezután adjunk a kezedre minden szabványt, tesztelési protokollt és specifikációs tanácsot, amelyek szükségesek ahhoz, hogy magabiztosan tudj megadni, tesztelni és beszerezni a megfelelő anyagot.

Szabványok, tesztelés és egy specifikációra kész lista

Amikor már készen állsz arra, hogy a szénro vs alumínium papíron való összehasonlításból áttérj a specifikálásra, tesztelésre és alkatrészek beszerzésére, akkor a részletek számítanak. Bonyolultnak tűnik? Nem kell, hogy az legyen – ha ismered a megfelelő szabványokat, a használandó kifejezéseket és azt, hogyan kell minősíteni a szállítóidat. Nézzük meg, milyen alapvető elemekre figyelj egy magabiztos, specifikáció alapú megközelítéshez.

Főbb ASTM és ISO módszerek a szénrokkal és alumíniummal kapcsolatban

Képzelj el egy szénrokkal készült feszültség-deformáció görbét vagy ellenőrizd a 6061-es alumínium húzószilárdságát egy adatlapon. Ahhoz, hogy az összehasonlítások korrektek legyenek és az eredmények megbízhatók legyenek, mindig hivatkozz az adott tulajdonsághoz tartozó elismert szabványokra. Itt egy rövid lista a leggyakrabban használt szabványokról mindkét anyag esetében:

-

Kénfibervégek:

- ASTM D3039 – Polimermátrixú kompozitok húzósa

- ASTM D7264 – Hajlítósa

- ASTM D2344 – Rövidtartó nyírószilárdság

- ISO 527 – Műanyagok és kompozitok húzóvizsgálata

- A rétegrend és a vizsgálat iránya dokumentálása (kritikus a szénrostszerkezetek folyási szilárdsága szempontjából)

-

Alumínium ötvözetek (pl. 6061):

- ASTM E8/E8M – Fémes anyagok húzóvizsgálata (az alumínium 6061 és 6061-es alumínium húzószilárdságának meghatározására)

- ASTM E111 – Young-modulus meghatározása

- ASTM E18 – Keménységvizsgálat

- ASTM B209 – Alumínium és alumíniumötvözet lemez és táblalemez

- Hegesztési eljárások, ha releváns: AWS D1.2/D1.2M alumíniumhoz

Beszállítói kvalifikációs kritériumok és egy gyakorlati beszerzési ellenőrzőlista

Képzelje el, hogy egy új alkatrészt szeretne beszerezni. Hogyan biztosíthatja, hogy beszállítója folyamatos minőséget szolgáltasson, függetlenül attól, hogy nagy az alumínium 6061 nyírómodulusa vagy összetett kompozit rétegelrendezés szükséges? Használja ezt a lépésről lépésre történő folyamatot:

- Beszállítók kiválasztása megfelelő tanúsítványokkal (pl. ISO 9001, IATF 16949 az autóiparban).

- Kérje az adatlapokat és folyamattal kapcsolatos képességi nyilatkozatok az Ön specifikus ötvözetéhez, rétegrendjéhez vagy geometriájához.

- Adj meg vizsgálati minták meghatározását követelmények: A vizsgálatokat igazítsa az ASTM/ISO szabványokhoz – adj meg irányítottságot kompozitok esetén, alumíniumnál az edzettséget.

- Futtasson próduktumokat vagy első darab vizsgálatokat a teljesítmény és a tűrés érvényesítéséhez.

- Erősítse meg a vizsgálati és nyomonkövetési protokollokat: Érdeklődjön vonalkód követésről, minőségbiztosítási/minőségellenőrzési automatizálásról és hibajelentésről ( AddComposites ).

-

Beszerzési ellenőrzőlista:

- Hivatkozzon minden alkalmazható ASTM/ISO szabványra az ajánlatkérésében/specifikációjában

- Adja meg a vizsgálat irányát (kompozitok esetén) és az alumínium keménységét

- Kérje a legutóbbi vizsgálati jegyzőkönyveket és minőségbiztosítási dokumentációt

- Határozza meg az elfogadási kritériumokat a kulcsfontosságú tulajdonságokra (pl. 6061-es alumínium szakítószilárdsága, szénrostszerkezet folyáshatára, 6061-es alumínium Young-modulusa, 6061-es alumínium Poisson-tényezője)

- Vegye bele a vizsgálati és nemszerkesztő ellenőrzési (NDT) követelményeket

Adja meg a kompozitvizsgálatok irányítottságát és az alumínium keménységét az összehasonlíthatatlan összehasonlítások elkerüléséhez.

Mintául szolgáló megfogalmazás a bizonytalanság csökkentésére

Látott már olyan műszaki leírást, ami félreértéshez vagy újramunkáláshoz vezetett? Íme, hogyan írjunk egyértelmű, végrehajtható követelményeket:

- „A szénrostréteg ASTM D3039 szerinti vizsgálata, [0°/90°] rétegelrendezés, a szénrostszerkezet minimális folyáshatára [adja meg az értéket] a fő terhelési irányban.”

- „6061-T6 alumíniumlemez ASTM B209 szerint, a 6061-es alumínium szakítószilárdsága nem kevesebb, mint [adja meg az értéket], a Young-modulus pedig megfelel az ASTM E111 előírásainak.”

- „Minden vizsgálati adatot nyomkövethető tételszámokkal és minőségbiztosítási dokumentációval kell szolgáltatni.”

Végső ajánlások és beszerzési tippek

Képzelje el, hogy autóipari szerkezeteket szeretne beszerezni, és biztosra akar menni a minőség és gyártásbarátság tekintetében. A gyártásbarátságra (DFM – Design for Manufacturability) és folyamatszabályozásra specializálódott beszállítókkal való korai összehangolás időt és pénzt takaríthat meg Önnek. Az alumíniumprofil extrúzió igényekhez érdemes figyelembe venni alumínium extrudált alkatrészek olyan megbízható partnereket, mint például a Shaoyi Metal Parts Supplier, akik az integrált pontosságról és megbízható minőségellenőrzési rendszerekről híresek. Szakértelmük az autóipari alumíniumprofil extrúziók területén egyszerűsíti a korai tervezési felülvizsgálatokat, és biztosítja, hogy specifikációi a prototípusgyártástól a sorozatgyártásig teljesüljenek.

Összefoglalva, a szénro vs alumínium elmélet és a valós sikerek közötti út az előírások szigorú rögzítésében, világos nyelvezet használatában és a beszállítók alapos ellenőrzésében rejlik. Mindig hivatkozzon adatlapokra és lektorált kutatásokra, és használjon pontos specifikációs mintákat a vizsgálati módszerek, tűrések és elfogadási kritériumok egyértelmű meghatározásához. A megfelelő megközelítéssel biztosan tudja kezelni a kompromisszumokat, és olyan alkatrészeket szállít, amelyek mindig a tervezett módon működnek.

Gyakori kérdések: Szénrozsda és alumínium összehasonlítása

1. Erősebb a szénrozsda, mint az alumínium?

A szénrozsda magasabb fajlagos szilárdságot és merevséget kínálhat alumíniumnál, különösen akkor, ha a szálakat a fő terheléssel párhuzamosan igazítják. Ugyanakkor az alumínium minden irányban állandó, izotróp szilárdságot biztosít, ami előnyös olyan alkatrészeknél, amelyeknél az egyenletes teljesítmény és a könnyű gyárthatóság fontos. Az anyagválasztás az alkalmazástól, a szükséges tartósságtól és a tervezési korlátoktól függ.

2. Miért drágább a szénrozsda az alumíniumnál?

A szénrozsda magasabb árát a drága nyersanyagok, a kézi vagy speciális gyártási folyamatok, valamint a hosszabb termelési ciklusok okozzák. Az alumíniummal ellentétben, amelynél jól kialakult a tömeggyártás és a visszanyerési infrastruktúra, a szénrozsda kvalifikált munkaerőt és energiaigényes utókezelést igényel, ami fontonként magasabb költséget és növekedett gyártási kiadásokat eredményez.

3. Melyek a tartósság tekintetében fő különbségek a szénrozsda és az alumínium között?

A szénrokon irányában jól ellenáll a korróziónak és fáradtságnak, de gyanta mátrixa UV-, nedvesség- vagy ütésálló képességgel rendelkezik. Az alumínium ellenálló a különböző környezeti hatásokkal szemben, és könnyen javítható vagy újrahasznosítható, de rozs-dahat, különösen akkor, ha szén kompozitokkal érintkezik. Mindkét anyag megfelelő tervezést és karbantartást igényel a hosszú távú tartósság érdekében.

4. Melyik anyag alkalmasabb az autóalkatrészekhez: szénrokon vagy alumínium?

Az alumíniumot gyakran részesítik előnyben autóipari szerkezeti alkatrészekhez a jóságos tulajdonságai, költséghatékonysága és a gyártás méretezhetősége miatt. A szénrokont elsősorban prémium, könnyűdíszítő elemekhez vagy olyan nagy teljesítményű alkatrészekhez használják, ahol a súlycsökkentés kritikus. A Shaoyi autóipari alumíniumprofil extrúziós szolgáltatásai testre szabott, minőségi megoldásokat kínálnak nagy sorozatokban gyártott autóalkatrészekhez, így az alumínium a legtöbb alkalmazási területen praktikus választás.

5. Hogyan viszonyulnak a szénrokon és az alumínium az újrahasznosíthatóság szempontjából egymáshoz?

Az alumínium magas szinten újrahasznosítható, és élettartama végén is megőrzi legnagyobb részét értékének, ami fenntartható választást jelent nagy léptékű gyártáshoz. A szénrostszerkezetek újrahasznosítása kevésbé fejlett, a hulladék jelentős részét jelenleg alacsonyabb értékű felhasználásra vagy elhelyezésre használják, ezért fenntarthatósági előnyeik korlátozottabbak az alumíniummal összehasonlítva.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —