A lúg korrodálhat vagy rozsdásodhat? Típusok, okok és megelőzés

Rozs-dál az alumínium?

Miért nem rozsda az alumínium

Valaha eltűnődött már azon, hogy "az alumínium olyan, mint a vas vagy az acél, hogy rozsdaedzik?" Rövid válasz: az alumínium nem nem rozsda. A rozsda egy speciális korróziós folyamat, amely kizárólag a vasat és annak ötvözetét, például az acélt érinti. Mivel az alumínium nem tartalmaz vasat, egyszerűen nem képes rozsda képződésére. Ennek ellenére ez nem jelenti, hogy az alumínium mentes lenne a károsodástól – bizonyos körülmények között az alumínium is korrózión mehet keresztül, és ennek folyamata megértése kulcsfontosságú ahhoz, hogy szerelvényei, kültéri felszerelései vagy hajózási alkatrészei a legjobb állapotban maradjanak.

Korrózió vs. Rozsda vs. Oxidáció

Nézzük meg egyszerű nyelven ezeket a fogalmakat:

| Idő | A folyamat | Megjelenés | Kockázat/hatás |

|---|---|---|---|

| Rozsdás | Vas/acél oxidációja levegőn és nedvességben | Narancs-barna pelyhek | Elgyengíti és tönkreteszi a vasalapú fémeket |

| Röpkezés | Általános kémiai anyagösszetétel (fémeket is beleértve) | Különböző színű lerakódások: fehér, zöld vagy kék | Sokféle anyagot érinthet, nem csupán vasat |

| Oxidáció | Fém reakciója az oxigénnel | Fehér (alumínium), narancssárga (vas), zöld/kék (réz) | Védő vagy káros hatású lehet, a fém típusától függően |

Tehát amikor az emberek azt kérdezik, hogy „az alumínium rozs-dasodik-e”, valójában azt értik alatta: „az alumínium korrodálódhat vagy oxidálódhat-e?” A válasz: igen, de teljesen másképp viselkedik, mint a vas vagy az acél. Az alumínium nem olyan módón képez flakkes, romboló rozsdát, hanem oxigénnel reagálva egy vékony, kemény alumínium-oxid réteget hoz létre. Ez a fehér réteg általában láthatatlan, és valójában védi az alatta lévő fémeket a további károsodástól.

Az alumínium passziválása

Ha nyers alumíniumot hagyunk levegőn, akkor azt vehetjük észre, hogy hosszú ideig fényes és tiszta marad. Ennek az oka egy olyan folyamat, mint amit passziváció . A passziváció a természetes módon kialakuló stabil oxidréteg képződése az alumínium felületén. Ez a réteg öngyógyító – ha megkarcolódik vagy megsérül, majdnem azonnal újra kialakul, és így további korróziótól védi az alapanyagot.

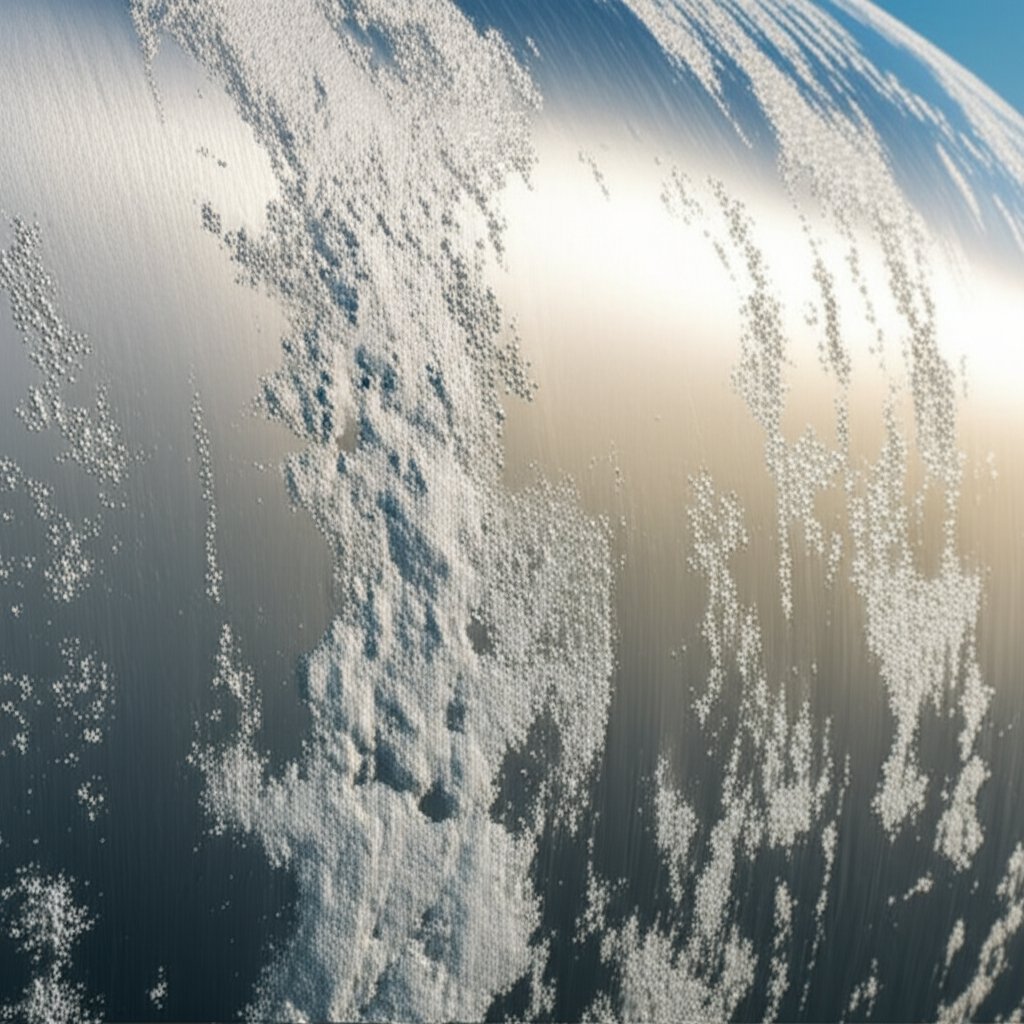

De vajon az alumínium minden környezetben korródiálhat? Nem egészen. Bár ez az oxidréteg ellenálló, agresszív környezetekben – például tengervíznek vagy bizonyos ipari vegyszereknek való kitettség esetén – lebomolhat. Ezért láthatók néha fehér foltok vagy bemaródások tengerközeli alumínium ablakpárkányokon vagy hajók tengerparti szerelvényein. Ezek a védőréteg meghibásodásának és a korrózió kezdetének a jelei.

- Az alumínium nem rozs-das, mint a vas – oxidréteg képződése által korródiál.

- Ez az oxidréteg általában öngyógyító, és megőrzi az alumínium jó megjelenését.

- Kemény környezetek (só, egyes vegyszerek) lebontják az oxidréteget, ami korrózióhoz vezethet.

- A megfelelő tisztítás, bevonatok és megfelelő tervezés az alumínium-korrózió nagy részét megelőzheti.

A legfontosabb tanulság: Az alumínium nem rozs-dá, mint a acél, de korrózió érheti, ha védőoxidrétege sérül. Az intelligens tervezés és karbantartás révén az alumínium hosszú ideig megtarthatja szilárdságát és esztétikumát.

Érdekli, mi okozza az oxidréteg meghibásodását, vagy hogyan lehet megelőzni a korróziót alumíniumban? A következő fejezetek részletesen bemutatják a különböző korróziós típusokat, a környezeti kockázatokat és a gyakorlati megelőzési tippeket – így pontosan meg fogja érteni, hogy mikor és miért kezd el „rozsdásodni” (pontosabban: korródiálni) az alumínium, és mit tehet ez ellen.

Ismerje fel az alumínium korróziós típusait

Gyakori alumíniumkorróziós típusok

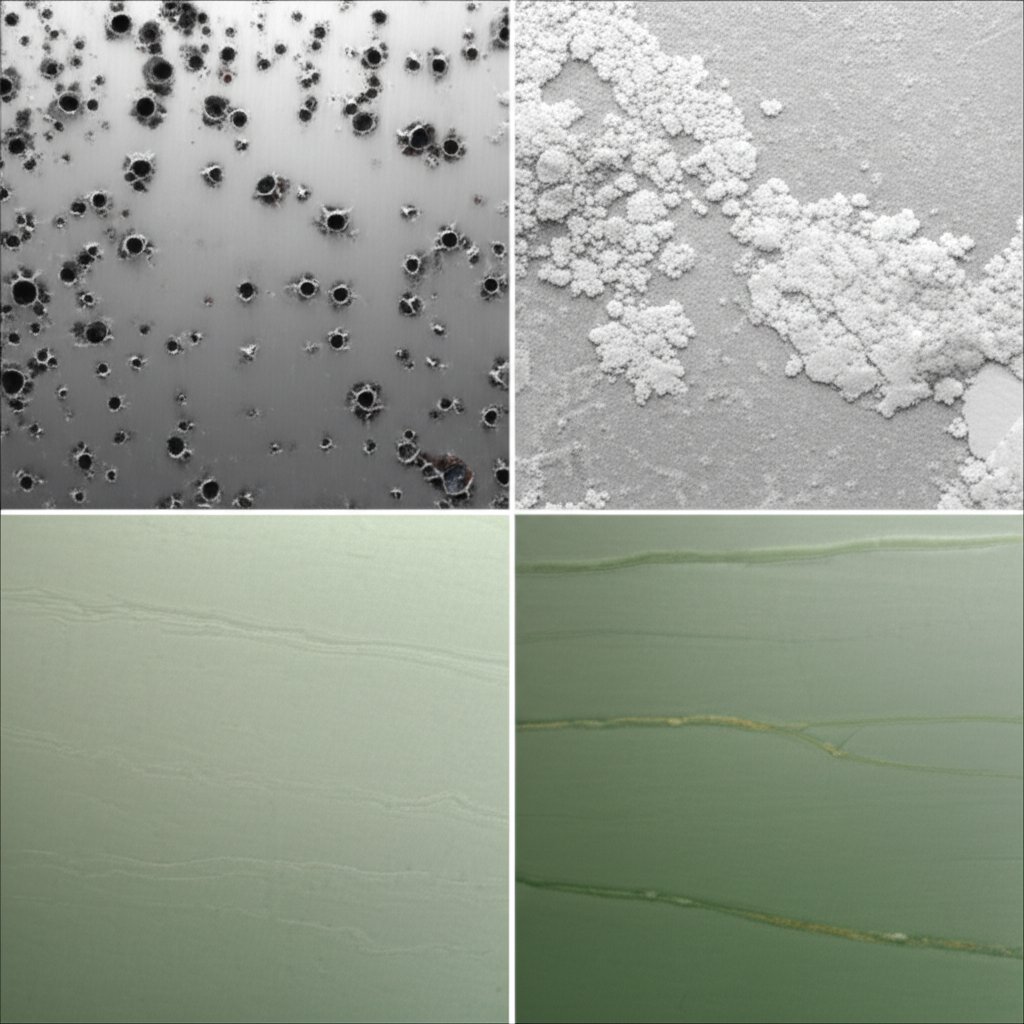

Amikor elmosódott foltokat, fehér port vagy akár apró kis gödröket lát az alumínium felületén, akkor a korrózió nyomait figyelheti meg. De tudta, hogy több különböző típusa is létezik ennek a folyamatnak, amelyek mindegyike más okból és más megjelenéssel alakul ki? Az eltérések megértése segít gyorsan felismerni a problémát és a megfelelő megoldást választani. Itt van egy gyakorlati összefoglaló a leggyakoribb alumíniumkorróziós típusokról és azok kiváltó okairól:

- Pitves korrózió : A felszínen kis, éles lyukak vagy "lyukak" vannak, amelyeket gyakran a kloridok (például a sószóró) okoznak, amelyek lebontják az oxiddéket. A legtöbb látható a szabadtéri vagy tengeri alumínium.

- A hasadékkorrózió : Lokális támadások a réseken vagy átfedésekben, például a mosogatók, tömítések alatt vagy a csatlakoztatott részek között, ahol a nedvesség csapdába esik. Keressünk koncentrátumban lévő fehér vagy szürke üledékeket a rögzítőanyagok vagy varratok körül.

- Galvanikus rovar : Az alumínium kontaktusba kerül egy "nemesebb" fémmel (például réz vagy rozsdamentes acél) elektrolit (víz) jelenlétében. A csatlakozásnál korróziót tapasztalhat, gyakran látható lyukassággal vagy felület-ruhatassággal.

- A szálszövetek korróziója : Féreg alakú, szál alakú nyomok festék vagy bevonat alatt, általában karcolásoktól vagy sérült foltoktól indulnak. Leggyakrabban nedves, sós környezetben.

- A szemek közötti és a hámlás során bekövetkező korrózió : A fém belsejében lévő szemek határán át támad, néha a felület levágódását vagy felemelkedését okozva. Többször fordul elő bizonyos ötvözeteknél vagy nehéz hengerelés után.

- Egyforma (általános) korrózió : Az egész felületen egyenletes elszíneződés vagy elvékonyodás, általában nagyon savas vagy lúgos környezetekben, ahol az oxidréteg nem képes védeni a fémet.

- Feszültségkorróziós repedés : Finom repedések, amelyek képződnek és terjednek a nagy szilárdságú ötvözetekben, amelyek feszültségnek és nedvességnek vannak kitéve. Ezek a repedések nehezen felismerhetők, amíg a meghibásodás nem következik be.

Lyukkorrodálás és részskorrodálás felismerése

Még mindig azon gondolkodik, hogy „milyen az alumíniumkorrózió?” Itt egy gyorsan használható táblázat, amely segít azonosítani a leggyakoribb korróziós formákat egy pillantásra:

| Típus | Megjelenés | Valószínű ok |

|---|---|---|

| A gödrök | Apró, éles vagy sekély lyukak; fehér por | Kloridok (só), felületi hibák |

| Szikla | Fehér/szürke lerakódások résekben; rögzítőelemek alatt | Elakadt nedvesség, rossz lefolyás |

| Galvánelemes | Korrózió a fémcsatlakozásoknál; érdes felület | Különböző fémek érintkezése, víz/elektrolit |

| Szálkorrózió | Férgecsík-szerű nyomok a festék vagy bevonat alatt | Bevonatkárosodás, magas páratartalom, kloridok |

| Interkristályos | Lehámlás, elszakadás vagy repedések | Ötvözet szerkezete, helytelen hőkezelés |

Szálkorrózió és alapbevonati problémák

A szálkorrózió különösen kényes kérdés – gyakran ott kezdődik, ahol a bevonat megkarcolódik vagy lepattan, majd nedves, sós levegőn keresztül terjed a festék alatt. Finom, szálként kúszó nyomokat láthat, amelyek a sérült területekről indulnak el. Ez egyértelmű jele annak, hogy a védőbarrák megszűnt, és az alumíniumon az oxidáció szabadon haladhat (Total Materia) .

A védőoxid-rétegek jól működnek nyílt felületeken, de elvékonyodhatnak repedésekben vagy különböző fémek csatlakozásánál, ahol a befogott nedvesség és a levegőáramlás hiánya ideális körülményeket teremt a korróziónak, különösen az alumínium esetében.

A korrózió típusainak időben történő felismerése megóvhatja Önt költséges javításoktól, és segíthet a megelőzési módszerek célzott alkalmazásában. A következőkben azt nézzük meg, hogy a környezet – például a sósvíz, a páratartalom és a szennyeződések – hogyan gyorsíthatják az alumíniumfém korrózióját, és mit tehet a kockázat csökkentéséért.

Az alumíniumkorróziót elősegítő környezeti kockázati tényezők értékelése

Nedvesség- és sóexpozíciós kockázatok

Észrevette már, hogy a vízben vagy tenger közelében lévő alumínium gyorsabban öregszik? A környezet, amelyben az alumínium található – legyen szó egy tengerparti korlátról vagy egy párás pincében lévő szerelvényről – nagyban befolyásolja, milyen gyorsan korróziónak indul. Bár az alumínium természeténél fogva ellenálló a különféle korróziótípusokkal szemben, bizonyos körülmények alááshatják védőoxid-rétegét, ami látható károsodáshoz vezethet.

Kezdjük a fő bűnössel: a sóvízzel. Az alumínium korróziója sóvíz hatására azért következik be, mert a sóban található kloridionok támadják az oxidréteget, ezzel megkönnyítve a nedvesség és az oxigén eljutását a fém alaprétegéhez. Ezért jelent problémát a sóvíz okozta alumíniumkorrózió csónakoknál, tengerparti korlátoknál és kültéri bútoroknál. Mi a végeredmény? Gyakran egy krémes fehér bevonat vagy akár apró lyukak (korróziós bemélyedések) keletkeznek, amelyek idővel mélyülhetnek (Aluminum Handrail Direct) .

De nemcsak a sóvíz az oka. Mindenféle állóvíz, különösen ha enyhén savas vagy lúgos, fel tudja enni az oxidréteget. Még a rendszeres kondenzáció vagy a csapdába esett nedvesség – gondoljunk rosszul szellőző beltéri terekre vagy rossz lefolyású kültéri területekre – növeli a kockázatot. Tehát korrózió keletkezhet alumíniumon víz hatására? Igen, különösen akkor, ha a víz sókat, savakat vagy bázisokat tartalmaz, amelyek a pH 4 és 9 közötti tartományon kívül esnek

Vízminőség és pH-érték szempontjai

Képzeljük el, hogy erős tisztítószerrel tisztítjuk az alumíniumot, vagy az építkezésünk során az alumíniumot nedves betonnak kell kitenni. A savos és nagy alkalinességű környezetek is gyorsabban bontják le az oxiddéteget, mint várható. Például a friss beton pH-értékje 12,513,5, ami jóval magasabb, mint az alumínium biztonságos zónája. Az alumíniumot ideális esetben távol tartsa a pH-érték 4 alatti vagy 9 felett lévő anyagoktól, hogy ne támadjon gyorsan.

Ugyanez a helyzet a jégoldalokkal, a medence vegyi anyagokkal, sőt a szennyezett esővízzel is. Ha látható sólerakásokat vagy -csíkokat lát a fémen, ez figyelmeztető jel: a sóvíz korróziós alumíniumot valószínűleg megrongálja, ha nem öblíti meg és védi a felületet.

Belső, ipari és tengeri profilok

Hogyan változnak a kockázatok attól függően, hogy hol él az alumínium? Nézzétek meg ezt a forgatókönyv alapú táblázatot:

| Környezet | Tipikus kockázatok | Ajánlott mérséklési intézkedések |

|---|---|---|

| Beépített (száraz) | Alacsony kockázat, kivéve, ha tisztító vegyi anyagoknak vagy kondenzációnak vannak kitéve | Tartsa fenn a szellőztetést, kerülje a durva tisztítószereket |

| Ipari (városi) | Savas/lúgos szennyezőanyagok, por, lehetséges klórid-expozíció | Rendszeres tisztítás, védőbevonatok, pH-érték ellenőrzése |

| Tengeri (partközeli) | Magas páratartalom, sós permet, tartós nedvesség | Öblítési ütemtervek, porfesték bevonat, lefolyásra való tervezés |

| Fröccsenésvédelmi övezet/medencepart | Álló vagy fröccsenő klórozott/sós víz, látható sóréteg | Gyakori öblítés, elszigetelés más fémektől, lerakódások ellenőrzése |

Tehát, az alumínium korródeálódik vízben? Semleges pH-értékű és jó lefolyású édesvízben az alumínium jól bírja a körülményeket. Azonban sós vízben, illetve rossz lefolyású és tartósan nedves helyeken a korrózió kockázata jelentősen megnő.

- Rendszeresen öblítse le a felületeket, különösen sós expozíció után

- Izolálja az alumíniumot a nedves területeken lévő más fémekkel való közvetlen érintkezéstől

- Biztosítsa a jó lefolyást – kerülje az álló vizet és a befogott nedvességet

- Ellenőrizze a látható sólerakódásokat vagy krémes maradékot

- Használjon védőbevonatokat vagy anódoxidációt nagy kockázatú területeken

A nedvesség időtartama és a kloridok együtt a lyukkorrozzió receptje – ha páralecsapódást és sót észlel, azonnal cselekedjen az alumínium mélyebb korróziós károsodásának megelőzésére.

Az ilyen környezeti tényezők felismerésével – legyen szó alumíniumról vízben, sós levegőről vagy agresszív tisztítószerekről – gyorsan felmérheti a kockázatot, és hatékonyan cselekedhet. A következőkben azt vizsgáljuk meg, hogyan rombolhatja tovább a helyzetet a rossz rögzítőelemek vagy fémek párosítása, és mit tehet ez ellen.

Kerülje a galvánelemes korróziót

Galvánpárok megértése

Valaha elgondolkodtál azon, miért vezet néha csúnya korrózióhoz fémek keveréséhez – például rozsdamentes acél csavarok használatához alumínium korláton? Ez a galvánelemes korrózió következménye. Ha két különböző fém érintkezik elektrolit jelenlétében (például esővíz vagy só permet), akkor az egyik fém (az anód) gyorsabban korrózióvá válik, míg a másik (a katód) védve marad. Alumínium és rozsdamentes acél esetén az alumínium viselkedik anódként, és elsőként korrózióvá válik.

| Fém páros | Galvánelemes kockázat | Gyakori példa |

|---|---|---|

| Alumínium és rostmentes acél | Magas (különösen sós víz esetén) | Külső korlátok, hajózási szerelvények |

| Alumínium és szénacél | Mérsékelt és magas | Szerkezeti rögzítőelemek, konzolok |

| Alumínium és réz/sárgaréz | Nagyon magas | Villamos csatlakozók, vízvezeték |

| Alumínium & Cink/Galvanizált Acél | Alacsony közepesig | Tetőfedés, lemezbehajtás |

Olyan rögzítőelemek, amelyek károsítják az alumíniumot

Tehát reagál a rozsdamentes acél az alumíniummal? Igen – különösen nedves vagy sós környezetben. Ez a rozsdamentes acél és alumínium közötti reakció az elektrokémiai potenciálkülönbségük miatt jön létre. Minél nagyobb az eltérés a fémek galvánelektromos sorozatban való helye között, annál nagyobb az alumínium-acél korrózió kockázata. Például rozsdamentes acél rögzítőelemek alumínium hajókorláton korróziót okozhatnak, ha nincs elszigetelve. A kockázat növekszik a következőkkel:

- Víz vagy só (elektrolit) jelenléte

- Nagy rozsdamentes acél rögzítőelem felületaránya az alumínium alkatrészhez képest

- Közvetlen, bevonat nélküli fémtől-fémig terjedő érintkezés

- Rossz lefolyás vagy a csatlakozásnál megakadó nedvesség

De nem minden párosítás egyformán veszélyes. Ha alumínium rögzítőelemeket használunk acél alkatrészekhez, az még rosszabb – az alumínium rögzítőelemek gyorsan korródnak, ami szerkezeti meghibásodáshoz vezethet.

| Fém páros | Kockázat | Enyhítés |

|---|---|---|

| Rozsdamentes Acél & Alumínium | Magas (tengeri, szabadban) | Szigetelés gyűrűkkel, bevonatok felhordása |

| Szárazacél és Alumínium | Mérsékelt | Használjon szigetelő szalagot, tömítsen csatlakozásokat |

| Réz/Sárgaréz és Alumínium | Nagyon magas | Kerülje szigorúan a közvetlen érintkezést |

| Cink/Galvanizált Acél és Alumínium | Alsó | Felügyelje és karbantartsa a bevonatokat |

Hatékony izolációs stratégiák

Bonyolultnak tűnik? Valójában egyszerű néhány gyakorlatban bevált trükkel. Íme, hogyan akadályozhatja meg az alumínium és acél reakcióját vagy alumínium-acél korróziót csatlakozásoknál és rögzítőelemeknél:

- Nem vezető anyagú alátétek vagy tömítések használata (gumi, műanyag) fémek között

- Korrózióálló bevonat felhordása (epoxi, alapozó, festék) mindkét felületre szerelés előtt

- Csavar- és szegecsfejek lezárása korróziógátló pasztával

- Kialakítás lefolyás céljából : kerülje a vízgyűlést, döntse a felületeket, és alakítson ki lefolyó nyílásokat

- Érintkezési felület csökkentése : az alumínium alkatrésszel arányban a lehető legkisebb rögzítőfelületet alkalmazza

- Rendszeresen ellenőrizze és karbantartsa a bevonatokat szigorú környezeti viszonyok mellett

Megfelelő szigetelés hiányában rozsdamentes rögzítőelemek sós vízben vagy nedves körülmények között gyorsan korróziót okozhatnak az alumíniumban. Különböző fémes anyagokat mindig szigetelő anyagokkal és védőbevonatokkal kell elválasztani a hosszú élettartam érdekében.

Ezeknek az irányelveknek a követésével jelentősen csökkentheti a rozsdamentes acél és alumínium közötti korrózió kockázatát projekjeiben. A következőkben megtudhatja, hogyan akadályozhatja meg további korróziót okos tervezési és telepítési gyakorlatokkal – például lefolyók és csatlakozások szigetelésével –, és hogyan tarthatja meg az alumíniumszerkezetek megjelenését és teljesítményét.

Olyan tervezési és telepítési gyakorlatok, amelyek megakadályozzák az alumínium korrózióját

Tervezés lefolytatásra és szárításra

Amikor alumíniummal tervez egy projektet – legyen szó ablakpárkányokról, korlátokról vagy hajóalkatrészekről – az egyes alkatrészek megtervezése és felszerelése döntően befolyásolhatja azok hosszú távú tartósságát. Miért? Mert a korrózió gyakran ott kezdődik, ahol víz, por vagy más szennyeződés felhalmozódhat. Ha valódi alumínium-korrózióvédelmet szeretne elérni, az első lépés az anyag szárazon és tisztán tartása, amennyire csak lehetséges.

- Anyagok ellenőrzése a szállításkor : Ellenőrizze, nincs-e horpadás, karcolás vagy szennyeződés, amely veszélyeztetheti a védőoxidréteget.

- A lefolyás elősegítése : A profilt megfelelő lejtéssel kell megtervezni, fúvókákat kell elhelyezni, és kerülni kell a vízgyűlésre hajlamos sík felületeket.

- Kerülje a réseket és zsebeket : Kerülje a szoros átfedéseket vagy csatlakozásokat, ahol nedvesség vagy szennyeződés rekedhet. Ezek a helyek különösen érzékenyek a lyukkorrodációra és réskorrózióra.

- Szélzárás : A vágott éleket és sarkokat mindig kompatibilis bevonatokkal vagy tömítőanyagokkal kell lezárni, hogy megakadályozza a nyers fém kitérését.

- Tisztítsa el a maradékot a gyártás után : Távolítsa el a portot, kenőanyagokat és ujjlenyomatokat az összesítés előtt, hogy semmi ne akadályozza a bevonatokat vagy tömítőanyagokat.

Különböző fémek érintkezésének elszigetelése csatlakozásoknál

Valaha eltűnődött már azon, hogy miért következik be az alumínium és acél közötti korrózió vagy kémiai reakció olyan gyorsan rögzítőelemeknél és csatlakozásoknál? Azért, mert az alumínium és más fémek, különösen nedvesség jelenlétében történő közvetlen érintkezése galvánelemet hoz létre, ahol az alumínium korróziója elsőként indul meg. Ennek elkerülésére az alumíniumot mindig el kell szigetelni az acéltól, rézről vagy más fémektől nem vezető anyagok használatával.

| Csomópont típusa | Izolációs módszer |

|---|---|

| Csavar- vagy szegecskötés | Műanyag vagy gumi alátét/tömítés |

| Átfedő lemez | Védőszalag vagy tömítőanyag |

| Cső/Tömlő csatlakozás | Nem vezető kéreg vagy bevonat |

| Szerkezeti konzol | Festék vagy porbevonat mindkét felületen érintkezés előtt |

Ne feledje, még a legjobb alumíniumkorrózió-védelmi terv is kudarcba fulladhat, ha elmulasztja a csatlakozások szigetelését – különösen tengeri vagy ipari környezetben.

Tömítőanyagok, tömítések és élvédelem

Nem biztos benne, hogyan kell megelőzni az alumínium korrózióját nehezen hozzáférhető helyeken? Használjon minőségi, kompatibilis tömítőanyagokat és tömítéseket. Ezek nemcsak a nedvességet és szennyeződéseket gátolják, hanem puhítják a csatlakozást, így megelőzve a mechanikai kopást. Mindig olyan terméket válasszon, amelyet alumíniumhoz való használatra minősítettek – egyes tömítőanyagok vagy ragasztók olyan kémiai anyagokat tartalmaznak, amelyek valójában gyorsíthatják a korróziót. A maximális alumíniumkorrózió-védelem érdekében győződjön meg róla, hogy az összes nyersen hagyott él és rögzítő áthatolás be van-e vonva vagy le van tömítve azonnal a beszerelés után (Korróziós csoport) .

- Tömítse le a rögzítőfejeket és éleket korrózióálló anyaggal

- Használjon tömítéseket vagy szalagokat minden fémből-fémbe menő csatlakozásnál

- Vigyen fel újra bevonatot minden mezőn történő vágás vagy beállítás után

Az alumínium korrózió elleni védekezés egyik legnagyobb kulcsa? A víz mozgásban tartása és elvezetése a rések és elzáródások területéről – megfelelő lefolyás és gondosan megtervezett elszigetelés már a legtöbb problémát megelőzi.

Ezeket a gyakorlatban bevált tervezési és szerelési lépéseket követve jelentősen csökkentheti az alumínium acél korrózió kockázatát, és meghosszabbíthatja alumínium szerelvényei élettartamát. A következő részben a vizsgálatokról és felügyeleti tevékenységekről lesz szó – így időben felismerheti a korrózió korai jeleit, és hatékonyan tud közbe lépni, mielőtt a korrózió komoly költségeket okozna.

Alumínium korrózió korai felismerése és értelmezése

Mit érdemes keresni a vizsgálatok során

Amikor közeledik egy alumínium szerkezethez – legyen az ablakkeret, hajóalkatrész vagy ipari panel – mire érdemes figyelni? A korai felismerés a legjobb védekezés a drága javítások és szerkezeti károk ellen. Az alumíniumon a korróció nem feltétlenül olyan, mint a klasszikus narancssárga rozsda, de sokféle nyomot hagy maga után. Ezekre érdemes figyelni:

- Fehér, szürke vagy krémszerű lerakódások (alumínium-oxid)

- Poros vagy repedezett felület — gyakran a gödrös vagy résszakadásos korrózió jele

- Hólyagos, repedezett vagy buborékos festék/bevonat (lehetőség szerint szálkorrózió vagy fólia alatti korrózió)

- Éles gödrök, apró lyukak vagy felületi érdesedés

- Szál alakú nyomok a bevonatok alatt (szálkorrózió)

- Feltűnő szélű részek, repedések vagy elválás — lehetséges interkrisztallit támadás

- Állandóan nedves területek, sólerakódások vagy belefagyott szennyeződések

- Galvánelemes korrózió nyomai más fémekkel érintkező csatlakozásoknál

- Elszíneződés vagy fényvesztés — néha „alumíniumfeketedés” néven emlegetik

Ne feledje a rejtett vagy nehezen elérhető területeket: a rögzítőelemek alatt, a résekben és a tömítések alatt az alumínium korrózió melegágyai találhatók. Már egy kis rozsda vagy egyetlen korrózió szenvedett alumínium rögzítőelem is utalhat egy komolyabb problémára a felület alatt.

Egyszerű vizsgálatok és azok jelentése

A vizuális ellenőrzések nagyszerűek, de néha szükség van kicsit nagyobb bizonyosságra. Próbálja ki ezeket a gyors terepi vizsgálatokat és eszközöket annak megerősítésére, amit lát:

- Folytonossági vizsgálat: Használjon multimétert az alumínium és a szomszédos rögzítőelemek közötti szigetelés ellenőrzésére – a folytonosság a védőréteg elvesztését és nagyobb kockázatot jelenthet a galvánelemes korrózió szempontjából.

- Kopogtatásos vizsgálat: Óvatosan kopogtasson végig a területeken műanyag vagy fa eszközzel. Üres vagy tompa hang a rétegleválásra vagy rejtett korrózióra utalhat.

- Mágneses vizsgálat: A tiszta alumínium nem mágneses; mágneses vonzás szennyeződést vagy beágyazódott acélrészecskéket jelezhet, amelyek gyorsíthatják a korróziót.

- Felület törlés: Dörzsölje végig egy tiszta ronggyal a tompa vagy poros területeket. A hátrahagyott fehér por az alumínium oxidációjának klasszikus jele.

Fontos eszközök esetén érdemes lehet nem romboló vizsgálati módszereket (NDT) alkalmazni, mint például ultrahangos vastagságmérés vagy örvényáramú vizsgálat. Ezek rétegvastagság-csökkenést, rejtett pittinget és akár alapanyag alatti repedéseket is feltárhatnak az alkatrész sérülése nélkül (Voliro) . Formálisabb értékelésekhez az ASTM és az NACE szabványosított eljárásokat biztosít a korrózió értékelésére – beleértve a vizuális osztályozást, a lyukkorrozzió mélységének mérését és laboratóriumi merítési próbákat.

Eredmények értelmezése

Miután összegyűjtötte a megfigyeléseket, érdemes értelmezni azokat. Használja az alábbi táblázatot a gyakori jelek, valószínű okok és konkrét teendők összekapcsolásához:

| Figyelés | Valószínű ok | Javasolt teendő |

|---|---|---|

| Fehér por, tompa felület | Általános oxidáció, kezdeti korrózió | Tisztítás, ellenőrzés, védőbevonat felhordása |

| Lyukak vagy apró üregek | Lyukkorrozzió (kloridok, álló víz) | Távolítsa el a lerakódásokat, kezelje, javítsa a lefolyást |

| Cérnaszerű nyomok a festék alatt | Szálkorrózió (alapozó alatti nedvesség) | Csíkozza le, tisztítsa meg, vonalazzon újra megfelelő tömítőanyaggal |

| Korrózió a rögzítőelemek/csatlakozások körül | Galvánelemes korrózió, szigetelésvesztés | Ellenőrizze a szigetelést, cserélje szigetelt rögzítőelemekre |

| Repedések, felálló élek | Interkristályos vagy feszültségkorrózió | Értékelje a súlyosságot, forduljon műszaki szakemberhez javításért |

| Rozsdás alumínium vagy barna foltok | Beágyazódott vasrészecskék, szennyeződés | Eltávolítás, alapos tisztítás, szoros ellenőrzés |

| Tartós fénytelenség vagy „alumínium elsötétedés” | Felületi oxidáció, légköri behatások | Csiszolás, tisztítás, védőfelület alkalmazásának mérlegelése |

- Minden felület ellenőrzése, beleértve a rejtett csatlakozásokat és rögzítőelemeket, 6–12 havonta vagy jelentős időjárási események után.

- Jegyezze fel a megfigyeléseket dátummal, helyszínnel és súlyossági fokozattal a tendenciaelemzéshez (lásd alul a mintajegyzék).

- Használja az ipari szabványokat (például ASTM irányelvek lyukkorrodásra és repedéses korrózióra) javítások összehasonlításához és prioritás meghatározásához.

Ellenőrzési napló sablon: Dátum: __________ | Helyszín: __________ | Megfigyelés: __________ | Súlyosság (Alacsony/Közepes/Magas): __________ | Végzett intézkedés: __________

A korrózió korai felismerése az alumíniumon – legyen szó pittingről, fonalas korrózióról vagy egyszerű alumíniumszerkezet elszíneződésről – megőrzi a felületi minőséget és a szerkezeti szilárdságot. A rendszeres, szabványokon alapuló vizsgálatok a legjobb eszközök a teljes élettartamra vetített költségek csökkentéséhez és a váratlan meghibásodások megelőzéséhez.

Ezután részletesen átnézzük a tisztítási és korróziókezelési lépéseket, hogy pontosan tudja, hogyan kezelje a korróziós alumíniumot, és helyreállítsa annak védelmét, mielőtt a kár tovább súlyosbodna.

Korróziókezelési eljárások tisztításhoz és alumínium-helyreállításhoz

Fokozatos tisztítás és felület-előkészítés

Amikor tompa foltokat, fehér port vagy pittinget észlel az alumínium felületén, azonnal cselekvésre kell szántsza magát, mielőtt a kár továbbterjedne. Nem tudja, hogyan távolítsa el az alumíniumkorróziót anélkül, hogy kárt tenne a fémben? Íme egy gyakorlati, lépésről lépésre történő módszer a korróziós alumínium tisztításához és hosszú távú védelméhez – akár egy udvari grillről, hajózási korlátról, akár ipari panelről van szó.

- Izolálja a területet: Ha lehetséges, távolítsa el az érintett részt, vagy takarja le a környező anyagokat. Ez megakadályozza a kereszt-szennyeződést, és biztonságosabbá és hatékonyabbá teszi a tisztítást.

- Elsődleges tisztítás: Használjon puha kefét vagy ruhát a laza kosz és törmelék eltávolításához. Általános tisztításhoz keverjen enyhe mosogatószappant meleg vízzel, majd óvatosan dörzsölje át a felületet. Kerülje a durva vagy súroló padokat anódolt vagy bevonatos alumíniumon.

- Célozza meg a foltokat és oxidációt: Állítson elő szódabikarbóna és víz keverékéből pépet makacs foltokhoz vagy alumíniumfoltokhoz. Vigye fel egy nem súroló pad segítségével, és óvatosan dörzsölje át. Látható oxidáció esetén (fehér vagy szürke por) használjon 50/50 arányú fehér ecetből vagy citromléből és vízből készült oldatot. Törölje át a problémás területet egy ennek az oldatnak az áztatott puha ronggyal, majd alaposan öblítse le.

- Mélyebb korrózió kezelése: Ha a korrózió vagy a repedéskorroszió jelen van, akkor szúrózó vagy drótkefe használata nélkül, óvatosan távolítsa el a korróziós termékeket egy nem szőtt súrlódó lemezzel. Legyen óvatos – durva dörzsölés károsíthatja a védőoxidréteget vagy karcolásokat hagyhat, amelyek a jövőben korróziót idézhetnek elő (AvalonKing) .

- A száraz szövetet öblíteni és szárítani kell: Tisztítás vagy kémiai kezelés után mindig alaposan öblítse le tiszta vízzel. Szárítsa meg mikroszálas ruhával, hogy megelőzze a vízfoltokat és a réteg alatti korróziót.

- Szükség esetén ellenőrizze és ismételje meg: Ha a korrózió továbbra is fennáll, ismételje meg a fenti lépéseket, vagy fontolja meg egy kereskedelmi alumínium korróziós kezelés alkalmazását. Minden termék esetén kövesse a gyártó utasításait.

- Polírozás vagy védelem: Miután tisztává tette, vigyen fel alumínium-polírt vagy viaszt a fény visszaállításához és ideiglenes védőréteg képzéséhez. Hosszú távú védelemre vagy újrafestésre szánt tárgyak esetén győződjön meg arról, hogy a felület teljesen tiszta és száraz, mielőtt folytatná.

Repülőtéri és repedéskorroszió javítása

Az aktív pitting és repedéskorroszió extra odafigyelést igényel. A látható lerakódások eltávolítása után ellenőrizze a felületet érdesedésre vagy megmaradt sötét foltokra. Ezek enyhe csiszolást igényelhetnek nem szőtt alapú csiszolópárnával. Mélyebb kráterek esetén előfordulhat, hogy ki kell tölteni és lesikálni a felületet, mielőtt újra bevonatot vagy festéket hordana fel. Mindig ellenőrizze a kitöltőanyagok és bevonatok kompatibilitását a használt alumíniumötvözetekkel.

Újrafestés és anódoxidáció előtti készültség

Festésre vagy anódoxidációra készül? A felület előkészítése kritikus fontosságú. Távolítsa el a korroszió minden nyomát, foltokat és tisztítószerek maradékait. Ipari vagy szerkezeti alumínium esetén kövesse a bevonati rendszer által előírt felületi előkezeléseket, például enyhe savas marás vagy cinkelés, ha szükséges. (Felületkezelés és bevonatolás) . Mindig tanulmányozza a bevonatgyártó adatlapját a megfelelő tapadás és hosszú távú tartósság érdekében.

- Tegye: Tesztelje a tisztítószerét egy kis, nem feltűnő területen a teljes felhordás előtt.

- Tegye: Kizárólag nem abrazív párnákat és enyhe tisztítószereket használjon, kivéve, ha a gyártó másképp rendelkezik.

- Ne: Ne használjon acélgyapotot, drótkefét vagy erős vegyszereket, amelyek karcolhatják vagy ronthatják az védőréteget.

- Ne: Ne öblítse le – a maradék tisztítószerek további korróziót vagy foltokat okozhatnak.

Mindig alaposan öblítse le és szárítsa meg a tisztítás után – a megmaradt nedvesség gyakori oka az alapanyag alatti korróziónak, és megsemmisítheti a kemény munkáját.

Ezeket a lépéseket követve biztonságosan eltávolíthatja az alumínium korrózióját, helyreállíthatja megjelenését, és előkészítheti az út a hatékony hosszú távú védelemhez. A korróziós alumínium kezelése nem csupán megjelenéssel kapcsolatos kérdés – hanem arról szól, hogy meghosszabbítsa beruházása élettartamát és teljesítményét. A következőkben bemutatjuk, hogyan segíthet a ötvözet kiválasztása és a védőbevonatok a jövőbeli karbantartás megkönnyítésében.

Ötvözetválasztási útmutató korrózióállósághoz

Sorozatonkénti korróziós hajlamok

A megfelelő alumíniumötvözet kiválasztása túlzsúfoltnak tűnhet – különösen akkor, ha mérlegelni kezdi a korrózióállóságot, szilárdságot és hegeszthetőséget. De itt jön a jó hír: egy alapvető megértése az ötvözet-sorozatoknak segítségével gyorsan szűkíthet a lehetőségek között, és elkerülheti a költséges hibákat. Akár egy hajókorlátot, nyomástartó edényt vagy díszítő elemeket gyárt, a megfelelő választás mindig azzal kezdődik, hogy megismerje, hogyan viselkednek az egyes sorozatok valós körülmények között.

| Alloy sorozat | Korrózióállóság | Tipikus alkalmazások |

|---|---|---|

| 1xxx (Tiszta alumínium) | Nagyon magas | Vezetékek, vegyi tartályok, díszítő panelek |

| 2xxx (Rézzel ötvözött) | Alacsony | Légiközlekedés, nagy szilárdságú alkatrészek (gyakran bevonat szükséges) |

| 3xxx (Mangánnal ötvözött) | Jó | Serpenyők, edények, hőcserélők, italos dobozok |

| 5xxx (Magnéziummal ötvözött) | Kiváló (tengeri körülmények között is) | Hajógyártás, tárolótartályok, nyomástartó edények, tengeri szerkezetek |

| 6xxx (Magnézium és Szilícium) | Mérsékelt jó | Profilozás, építészeti profilok, általános célú szerkezetek |

| 7xxx (Cinkötvény) | Alacsony közepesig | Légiközlekedés, nagy szilárdságú alkalmazások |

Ötvözetek kiválasztása a környezethez

Tegyük ezt gyakorlati tapasztalattá. Képzelje el, hogy hajótesthez vagy dokkhoz választ anyagot. Itt korrózióálló alumínium elengedhetetlen – tehát egy 5xxx sorozatú ötvözetet, például 5083-as vagy 5086-os választana, amely ellenáll a sóvíznek és a hegesztésnek. Másrészről, ha repülőgépalkatrészekhez nagy szilárdságra van szüksége, de beéri bevonatokkal és plusz védelemmel, akkor a 2xxx vagy 7xxx sorozat való Önnek.

- 1xxx sorozat: A legjobb, ahol maximális alumínium korrózióállóság és az elektromos vezetőképesség fontosabb, mint a szilárdság.

- 3xxx sorozat: Jó választás élelmiszer-feldolgozáshoz, autóipari díszítéshez és hőcserélőkhöz – ahol az alakíthatóság és közepes korrózióállóság a meghatározó.

- 5xxx sorozat: A tengeri és nehéz kültéri alkalmazások első számú választása; kiválóan hegeszthető, és a legjobb korrózióállóságot kínálja a gyakori ötvözetek közül.

- 6xxx sorozat: Népszerű építészeti és szerkezeti profilokhoz; kiegyensúlyozza a szilárdságot, megmunkálhatóságot és közepes ellenállást – gondoljunk ablakkeretekre vagy korlátra.

- 2xxx és 7xxx sorozat: Csak akkor használja, ha nagy szilárdságra van szükség, és a felületet bevonatokkal vagy burkolattal tudja védeni, mivel ezek kisebb korrózióállóságúak.

Az erő és a tartósság egyensúlya

Nehéznek tűnik? Itt egy gyors útmutató, ami segít dönteni:

- A tengeri vagy sós víz: Válassza a 5xxx sorozatot a legjobb korrózióállóságért (pl. 5083, 5086, 5456).

- A szerkezeti vagy építészeti felhasználás: A 6xxx sorozat (például 6061) a megmunkálhatóság, hegeszthetőség és mérsékelt ellenállás egyensúlyát kínálja.

- A dekoratív vagy elektromos: 1xxx vagy 3xxx sorozat magas vezetőképességhez és alakíthatósághoz.

- A magas szilárdság : 2xxx vagy 7xxx sorozat, de kizárólag felületvédelemmel.

- Mindig igazítsa az ötvözet kiválasztását a környezethez és a csatlakoztatási módszerhez – hegesztett kötések esetleg más ötvözetet igényelnek, mint csavart szerelvények.

A legkorrózióállóbb alumíniumötvözet sem működik megfelelően, ha a tervezés vízgyűjtést okoz vagy inkompatibilis fémekkel kerül párosításra – mindig figyelembe kell venni a környezetet és a szerelés részleteit az ötvözet kiválasztásával együtt.

Az ötvözetek jellemzőinek és tipikus felhasználási területeinek megértésével biztosan tud választani olyan alumíniumot, amely hosszú élettartamú lesz – legyen szó alumínium korrózióállóságról, hegeszthetőségről vagy szerkezeti szilárdságról. Ezután összehasonlítjuk a különféle védőfelületeket és bevonatokat, így tovább növelheti projektje tartósságát és igazíthatja az igényeihez.

Védőmódszerek összehasonlítása

A megfelelő védőmódszer kiválasztása

Amikor alumíniumot vásárol kültéri korlátokhoz, építészeti panelekhez vagy hajógyártáshoz, gyakran felmerül a kérdés: melyik védőmódszer a legjobb? Az alumínium önmagában rozsdamentes, vagy szüksége van extra védelemre? A valóság az, hogy bár az alumínium természeténél fogva korrózióálló a felületén képződő oxidrétegnek köszönhetően, a mindennapi körülmények – például kopás, só permet, szennyeződés – ezt a védelmet megbontják. Ezért a felületi védelem kulcsfontosságú a projekt élettartamának és megjelenésének maximalizálásához.

| Védelmi módszer | Hogyan működik | Megjelenés | Hosszútartamú használhatóság | Fenntartás | Legjobb használatok |

|---|---|---|---|---|---|

| Anódoxidáció (Type II/III) | Elektrokémiai úton megvastagítja az alumínium-oxid réteget; a fémhez tartozó | Fémtermészetű, átlátszó vagy színezett is lehet | Magas (különösen kemény anódolás esetén); kopásálló és időjárásálló | Alacsony; megújítható tisztítással | Ajtók, kirakatok, hajózás, nagy forgalmú felületek |

| Festés (Folyékony/PVDF) | Szerves gyanta képez színes, védőfilmet | Széles színválaszték, sima vagy matt felület | Mérsékelt vagy magas (a gyantától/típustól függ) | Közepes; ha a film megsérül, újrafestés szükséges | Építészeti panelek, tetőfedés, díszítő elemek |

| Porfestés | Termikusan beépített gyanta réteg, vastagabb, mint a festék | Gazdag színek, különböző felületi struktúrák | Magas (különösen kopás/ütésállóság) | Alacsony közepes; érdességek javítása csipkedések/karcolások esetén | Kültéri bútorok, korlátok, ipari alkatrészek |

| Alakító bevonatok (pl. PEO, EN bevonatolás) | Kémiai vagy plazma folyamat hoz létre kerámi/nikkel réteget | Kerámia matt, fémes, vagy szürkés | Nagyon magas (különösen PEO kopás/korrózió ellen) | Alacsony; tartós, nehezen újrahasznosítható | Motoralkatrészek, elektronika, kemény környezeti körülmények |

| Tömítőanyagok és védőfóliák | Rugalmas bevonatok vagy szalagok tömítik az illesztéseket, éleket vagy rögzítőelemeket | Átlátszó vagy színes, általában rejtett | Változó; a kitérés mértékétől függ | Időszakos ellenőrzés/cseréje szükséges | Illesztések, varratok, rögzítőelemek alatt |

Anódoxidálás, festés vagy porfesték?

Szóval, hogyan döntesz? Képzeljük el, hogy egy üzlet kirakatát építed: az anódoxidálást gyakran a fémes megjelenése, kopásállósága és alacsony karbantartási igénye miatt választják – ideális nagy forgalmú ajtókhoz és korlátokhoz. A homlokzat vagy tetőfedés esetén, ahol a színállandóság és UV-állóság fontos, a PVDF festék arany standard, kiváló tartósságot és széles színválasztékot kínál. A porfesték akkor kifogástalan, ha erős, élénk felületet szeretnél elérni bútorokhoz vagy ipari alkatrészekhez, és különösen jól bírja az ütéseket és a kopást.

Az átalakító bevonatok, mint például a plazmaelektrolitikus oxidáció (PEO) vagy a nikkellel való bevonat nélküli galvanizálás ideálisak extrém kopásnak vagy agresszív kémiai környezetnek kitett alkatrészekhez – gondoljunk motorblokkokra vagy elektronikai alkatrészekre. Csuklókhoz és rögzítőelemekhez tömítőanyagok és elzáró rétegek biztosítanak helyi védelmet, ahol a bevonatok sérülhetnek.

Átalakító bevonatok és tömítőanyagok

Feltűnt-e már, hogy ezek a felületkezelések vízállóvá teszik az alumíniumot? Bár egyetlen bevonat sem képes teljes mértékben vízállóvá tenni az alumíniumot minden egyes környezetben, egy megfelelően kiválasztott felületkezelés – intelligens tervezéssel kombinálva – az alumíniumot a legtöbb gyakorlati célra rozsdamentessé teheti. A kulcs a környezethez és az előre látható kopáshoz igazított módszer kiválasztása. Például a PEO bevonatok kerámiaszerű keménységet és kiváló alumínium korrózióállóságot biztosítanak, különösen ott, ahol a kopás és a kémiai támadás is fenyeget. (Keronite) .

- Anodizálás kopásállósághoz és fémes megjelenéshez

- Festék (PVDF) színhez, UV-állósághoz és javíthatósághoz

- Porrétegelt ütés- és kopásállósághoz

- Átalakító bevonatok nagy kopásnak és korróziónak kitett területekre

- Tömítőanyagok/zárórétegek csatlakozásoknál, rögzítőelemeknél és vágási éleknél

A felület-előkészítés minden—bármelyik módszert választja is, a tiszta, alaposan előkészített felület az #1 tényező a bevonat sikeres alkalmazásához és a hosszú távú védelemhez az alumínium oxidációja ellen.

Összefoglalva, bár az oxidálódott alumínium természeténél fogva ellenálló, a megfelelő bevonat kiválasztása mindenben különbséget tesz, amikor a tartósság, az esztétikum és a karbantartás számít. A következő lépés az, hogy összefoglaljuk egy akciótervet minőségi profilok beszerzésére, amelyek ezeket a védelmi stratégiákat gyakorlatba is átültetik.

Korrózióálló alumíniumprofilok beszerzése és gyártása

Megértéstől a cselekvésig

Most, hogy ismeri az alapvető tényeket—előfordul-e rozsda az alumíniumon, rozsda keletkezik-e az alumíniumon vízben, és hogyan lehet megelőzni az alumínium és a rozsda okozta problémákat—mi a következő lépés? A valódi érték abban rejlik, hogy ezeket a ismereteket projektjeiben alkalmazza. Akár autóipari, építészeti vagy hajózási célra szánják a profilokat, a hosszú távú teljesítmény eléréséhez mindig három prioritásra kell koncentrálni:

- Válassza ki a megfelelő ötvözetet és felületkezelést: Igazítsa az alumíniumötvözet és a felületkezelés kiválasztását a környezeti feltételekhez és az előre látható igénybevételhez. Nem minden extrúzió egyforma – a tengeri, közlekedési és szabadban használt alkalmazások magas korrózióállóságot és megfelelő védőfelületet igényelnek.

- Tervezzen lefolyásra és elszigetelésre: Győződjön meg róla, hogy szerkezetei a vízelvezetést segítik, kerülik a rések kialakulását, és elszigetelő anyagokat használnak a csatlakozásoknál az alumínium és acél korróziójának megelőzésére. Ne feledje, hogy a tervezési részletek, mint például a lefolyó nyílások és nem vezető anyagú alátétek az első védelmet jelentik a galvánelemes korráció ellen.

- Vállalja a rendszeres ellenőrzést és tisztítást: Rendszeres ellenőrzések és karbantartás – különösen nedvesség vagy só érintkezés után – lehetővé teszi a problémák időben történő észlelését, mielőtt súlyosbodnának. Még a legjobb védelem is kockázatnak van kitéve, ha hosszú ideig figyelmen kívül hagyják.

Korrózióálló építések ellenőrző listája

Készen áll arra, hogy ezeket az elveket a gyakorlatban alkalmazza? Használja ezt a prioritások alapján meghatározott ellenőrző listát, hogy biztosítsa: a következő projekt hosszú élettartamra készül:

- Értékelje a környezetet: tengeri, ipari vagy gyakori nedvesedésnek van-e kitéve? A kockázatos területek extra odafigyelést és megfelelő ötvözetet igényelnek.

- Ellenőrizze a rögzítőelemek kompatibilitását: A rozsdamentes acél reakcióba lép az alumíniummal az adott alkalmazásban? Használjon szigetelő anyagokat a csatlakozásoknál keletkező rozsdamentes alumínium-korrózió megelőzésére.

- Válassza ki a legjobb védelmet: Anódoxidáció, porfesték vagy konverziós bevonatok – válassza azt, ami illeszkedik a környezetéhez és karbantartási elvárásaihoz.

- Tervezze meg a lefolyást: Alkalmazzon lejtőket, vízelvezető nyílásokat, és kerülje azokat a területeket, ahol víz gyűlhet. A megfelelő vízelvezetés a legegyszerűbb módja annak, hogy megakadályozza az alumínium rozs-dásodását vízhatásra.

- Ütemezzen rendszeres ellenőrzéseket: Rögzítse a megállapításokat, tisztítsa meg a felületeket, és azonnal intézkedjen a korrózió jeleinek megjelenésekor.

Hol vásároljon minőségi extrúziót

Amikor a megbízhatóság és a korrózióállóság kompromisszumként nem elfogadhatő, akkor az alapanyag beszerzés ugyanolyan fontos, mint a megfelelő tervezés. Az alábbi táblázat a legismertebb szállítókat hasonlítja össze, kiemelve a korrózióvédelemre kialakított mérnöki megoldásokat:

| Szállító | Főbb jellemzők | Korrózióvédelem | Legjobban alkalmas |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Automotív ipari minőség, IATF 16949 tanúsítvánnyal, integrált DFM, CNC, felületkezelések | Haladó anódoxidáció, elektroforézis, foszfátolás, horganyzás kemény környezetekhez | Automotív, nagy teljesítményű, egyedi profilozás |

| Bonnell Aluminum | Egyedi gyártás, széles kiviteli paletta | Védőbevonatok, tengeri és ipari tapasztalat | Építőipar, OEM, autóipar |

| APEL alumíniumprofilok | Tervezési rugalmasság, magas korrózióállóság | Felületkezelési lehetőségek tengeri és napelemes alkalmazásokhoz | Építőipar, közlekedés, napenergia |

| TSLOTS by Bonnell | Amerikai gyártású, moduláris profilok | Tartós porfesték, könnyű összeszerelés | Gépvédelem, munkaállomások |

A legfontosabb tanulság: a környezet és a tervezési döntések – nem csupán az anyag – határozzák meg, hogy az alumínium és a rozsda problémává váljon. Inverzáljon a megfelelő ötvözetbe, felületkezelésbe és szerelési részletekbe annak érdekében, hogy alkatrészei évekig erősek és esztétikusak maradjanak.

Ezekkel a lépésekkel magabiztosan válaszolhat kérdésekre, mint például, hogy „az alumínium rozs-dásodik-e szabadban” vagy „az alumínium vízben rozs-dásodik-e” – és ami még fontosabb, megelőzheti a problémákat, mielőtt azok kialakulnának. A kifolyások, galvánelemi elválasztás és felületminőség kezdetétől fogva figyelembe vevő mérnöki extrúziókhoz érdemes figyelembe venni Shaoyi Metal Parts Supplier megbízható partnert a korrózióálló alumíniummegoldásokhoz.

Gyakran ismétlődő kérdések az alumíniumkorrócióról

1. Az alumínium olyan módon rozs-dásodhat, mint a lágyacél vagy a vas?

Az alumínium nem rozsda, mivel a rozsda kizárólag vasalapú fémekre jellemző. Ehelyett az alumínium vékony oxidréteget képez, amely védi a további korróciótól. Ugyanakkor, kemény környezeti körülmények között ez a réteg lebomolhat, ami korrózióhoz vezet, bár nem hagyományos rozsdához.

2. Mely környezetek okozzák az alumínium leggyorsabb korrózióját?

Az alumínium a leggyorsabban olyan környezetekben korrózódik, ahol a magas páratartalom, sóexpozíció vagy agresszív vegyi anyagok vannak jelen. A partmenti, tengeri és ipari környezetek, valamint a rossz lefolyású területek vagy a téli útkezelő sókkal való gyakori érintkezés megnövelik a korrózió kockázatát az oxidréteg lebontása által.

3. Hogyan lehet megelőzni a galvánelemes korróziót az alumínium és más fémek között?

A galvánelemes korrózió megelőzésére mindig szigetelje az alumíniumot a különböző fémektől, például rozsdamentes acéltól vagy réztől nem vezető alátétek, tömítések vagy bevonatok segítségével. A csatlakozásokat úgy kell kialakítani, hogy elkerüljék a nedvesség visszatartását, és kompatibilis rögzítőelemeket kell használni a korrózió kockázatának csökkentésére az érintkezési pontokon.

4. Melyek a legjobb felületkezelések az alumínium korrózió elleni védelmére?

Hatékony felületkezelések az anódoxidáció, porfestés, festés és konverziós bevonatok. Ezek a módszerek megerősítik az alumínium természetes oxidrétegét, így különösen igényes környezetekben, mint például az autóiparban vagy hajógyártásban, extra védelmet nyújtva a nedvesség, só és kopás ellen.

5. Miért ideális a Shaoyi Automotive Aluminum Extrusions szolgáltatása korrózióra hajlamos alkalmazásokhoz?

A Shaoyi szolgáltatása olyan korszerű felületkezeléseket alkalmaz, mint az anódoxidáció, elektroforézis és cinkbevonat, amelyek jelentősen fokozzák az alumínium korrózióállóságát. IATF 16949 tanúsítvánnyal rendelkező folyamata a minőséget és megbízhatóságot garantálja, így alkatrészei ideálisak autóipari és egyéb igényes felhasználási területekre.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —