Az alumínium főbb előnyei az autóipari felfüggesztési rendszerekben

TL;DR

Az alumínium használatának elsődleges előnye a jelentős tömegcsökkentés a gépjárművek felfüggesztési rendszereiben. Ez közvetlenül vezet jobb üzemanyag-hatékonysághoz, javított járművezérelhetőséghez és gyorsabb gyorsuláshoz. Emellett az alumínium kiváló korrózióállóságot nyújt az acélhoz képest, és magas szilárdság-tömeg aránnyal rendelkezik, így tartós, biztonságos és nagy teljesítményű anyaggá teszi a modern járművek számára.

A fő előny: jelentős tömegcsökkentés

Az egyik legbefolyásosabb ok, amiért az autógyártók egyre inkább az alumíniumot alkalmazzák felfüggesztési alkatrészekhez, az a drámai súlycsökkentési potenciálja. Az alumínium sűrűsége a hagyományos acél sűrűségének körülbelül egyharmada, ami azt jelenti, hogy ugyanazon alkatrész esetében az alumínium változat jelentősen könnyebb lehet, anélkül, hogy a szükséges funkcióját veszélyeztetné. Ez az alapvető tulajdonság a modern járművek működését újradefiniáló teljesítmény- és hatékonysági előnyök katasztrofális sorának katalizátora.

A jármű teljes tömegének csökkentése közvetlenül az energiahatékonyság javításához vezet. A belső égésű motorral (ICE) üzemelő járművek esetében a könnyebb keretrendszer kevesebb energiát igényel a sebesség felgyorsításához és fenntartásához, ami jobb üzemanyag-fogyasztást és alacsonyabb kibocsátást eredményez. Ugyanez az elv, talán még inkább kritikus módon, az akkumulátoros elektromos járművekre is vonatkozik. A kutatás szerint a szakértők a Brunel Egyetem Londonban a BEV súlyának csökkentése javítja a hatótávolságát, ami kulcsfontosságú tényező a fogyasztók számára. A könnyebb járművek egyszerűen tovább tudnak menni egyetlen töltéssel.

Ezenkívül a könnyű súlyzás előnyei nem csak az első részekre terjednek ki. Ez a "másodlagos megtakarítás" néven ismert koncepció azt jelenti, hogy a könnyebb test és felfüggesztés lehetővé teszi a mérnökök számára, hogy kisebb és könnyebb támogató alkatrészeket használjanak. Például egy könnyebb felfüggesztéssel rendelkező jármű nem igényel olyan nagy vagy erős fékeket, hogy ugyanazt a fékhatást elérje. Ez a jármű egész tervezése során a súlycsökkentés virtuális ciklusát hozza létre, ami fokozza a hatékonyságnövekedést.

A jármű fokozott dinamika: kiváló kezelhetőség és teljesítmény

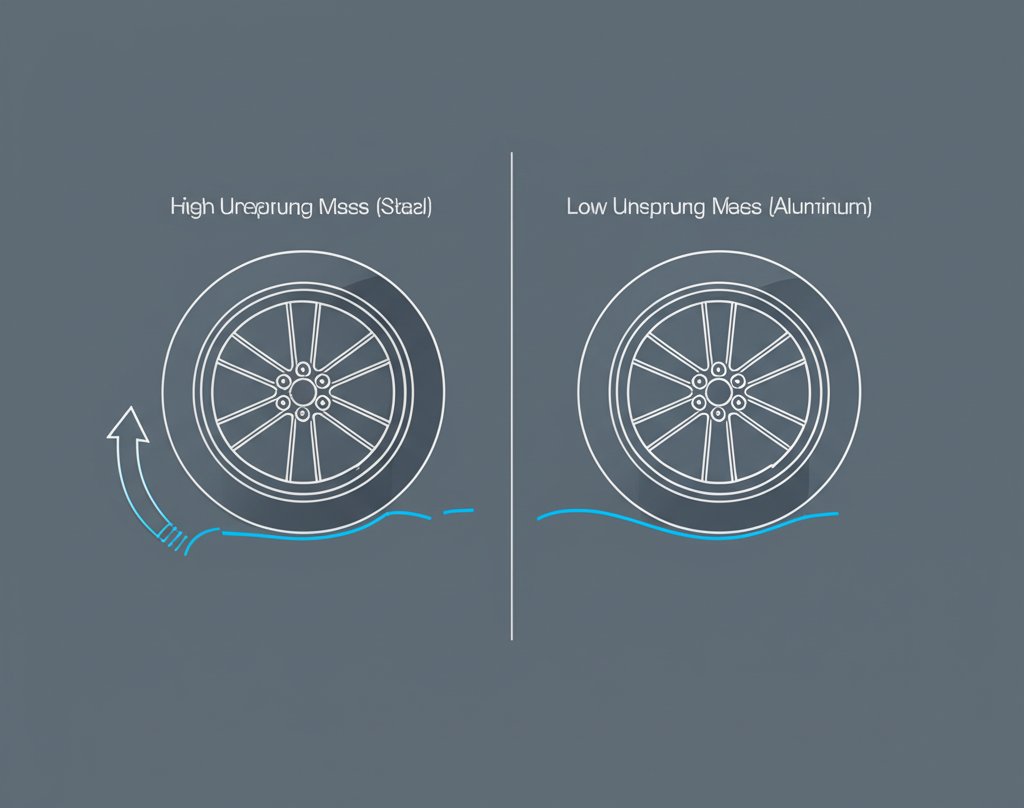

A hatékonyságon túlmenően az alumínium használata a felfüggesztési rendszerekben alapvetően javítja az autó érzését és reakcióit az úton. Ez nagyrészt a kritikus mérnöki mutató csökkentésének köszönhető: nem felfüggesztett tömeg - Nem. A felfüggesztési rugók által nem támogatott összes alkatrész, beleértve a kerekeket, gumiabroncsokat, fékeket és a felfüggesztési karokat, teljes tömege. Minél könnyebb ez a tömeg, annál jobban képes a felfüggesztés elvégezni a feladatát.

Amikor egy nehéz, acélfüggesztéssel felszerelt jármű egy ütközetet talál, a súly inerciája erősen lökik le a gumiabroncsot, és lassabban tér vissza, és potenciálisan másodperc töredékére elveszíti a kapcsolatot az úttól. Az alumínium felfüggesztés, ami sokkal könnyebb, lehetővé teszi a kerek számára, hogy közelebb kövesse az útvonalvonalát, és gyorsabban reagáljon a hibákra. Ez számos kézzelfogható előnnyel jár a járművezető számára:

- Javított kezelhetőség és ragadószerkezet: A könnyebb alkatrészek lehetővé teszik a gumiabroncsok számára, hogy következetesebb kapcsolatot tartsanak a járdával, ami jobb vonzáshoz vezet a kanyarok és a gyorsulás során.

- A fokozott kényelmes utazás: A felfüggesztés hatékonyabban képes elnyelni a pattanásokat és rezgéseket, megakadályozva, hogy átkerüljenek a kabinba, és simább és kényelmesebb utazást biztosít.

- Jobb fékhatékonyság: A csökkentett, nem feszült súly segít a gumiabroncsok rögzítésében a fékezés során, javítja a stabilitást és csökkenti a leállási távolságokat.

Ezenkívül az alumíniumötvözetek kiváló ütközéscsillapító képességekkel rendelkeznek. A Bizottság a következő elemzésben részletezi: AZoM , ez a tulajdonság lehetővé teszi a mérnökök számára, hogy olyan alkatrészeket tervezzenek, amelyek hatékonyan eloszthatják az ütközés során keletkező erőket, növelve a jármű általános biztonságát.

Életre építve: tartósság és korrózióálló

Az alumínium egyik legfontosabb hosszú távú előnye a korrózióval való veleszületett ellenállása. A kőzetcsiszolások vagy karcolások miatt sérülő védőborítású acél nagyon érzékeny a rozsda ellen, különösen a kemény télekkel rendelkező régiókban, ahol az utakat sóval kezelték. Ez a korrózió idővel gyengítheti a szerkezeti alkatrészeket, ami költséges javításhoz és biztonsági problémákhoz vezethet.

Az alumínium viszont természetesen megvédi magát. Ha oxigénnel van kitéve, a felszínén azonnal vékony, kemény és átlátszó alumínium-oxid réteg alakul ki. Ez a passzív réteg erőteljes pajzsként működik, megakadályozva, hogy a nedvesség és a korróziós anyagok elérjék az alatti fémeket. Még ha a felületet is megkarcolják, azonnal új védőréteg alakul ki. Ez az öngyógyító tulajdonság teszi az alumíniumot ideális anyaggá olyan alkatrészekhez, mint a csapágyak és a vezérlőkarok, amelyek folyamatosan kitéve vannak az időknek.

A szakemberek a Szokkolócsapás , ez a korróziós ellenállás biztosítja, hogy a felfüggesztési alkatrészek évekig megőrizzék szerkezeti integritásukat és megjelenésüket, még a nehéz terepjárási körülmények között is. Ez a tartósság hosszabb élettartamra, kisebb karbantartási igényekre és nagyobb lelki nyugalomra vezet a jármű tulajdonosához.

A mérnöki szempontok: Az erő-tömeg arány és a modern ötvözetek

Egy általános tévhit az, hogy az alumínium nem olyan erős, mint az acél. Bár az acél abszolút szilárdsága magasabb lehet, az autóipari mérnökök szempontjából kritikusabb mérőszám a erősség-tömeg arány - Nem. Ebben a területen a modern alumínium ötvözetek jóval jobbak. Az iparági elemzés szerint Szövetségi alumínium az alumínium erősség-súly arányát 50-70%-kal jobbnak tekintik, mint a acél. Ez azt jelenti, hogy a mérnökök olyan alumínium alkatrészeket terveznek, amelyek ugyanolyan szerkezeti teljesítményt nyújtanak, mint az acél alkatrészek, de kevesebb anyaggal és kevesebb súlytal.

Ez a magas erő-súly arány elengedhetetlen a biztonsági szempontból kritikus alkatrészekhez, mint például a felfüggesztési csuklókhoz és a vezérlőkarokhoz, amelyeknek a vezetés közben hatalmas erőket kell ellenállniuk. A fejlett ötvözeteket kifejezetten az autóipar számára fejlesztették ki, hogy biztosítsák a szükséges erőt, fáradtságállóságot és tartósságot. Ezek nem ugyanazok a puha alumínium anyagok, mint a italtartályokban; ezek kifinomult anyagok, amelyeket extrém teljesítményre terveztek.

Az említett alkatrészek gyártási folyamata is jelentősen fejlődött. A fejlett technikák, mint például a nagynyomású öntöző öntöző és a egyedi extrudálás lehetővé teszik a komplex, egy darabból álló, erős és könnyű alkatrészek létrehozását. Az ilyen pontosságot igénylő autóipari projektekhez előnyös egy szakosodott gyártóval együttműködni. Például, Shaoyi Metal Technology a vállalat teljes körű szolgáltatást nyújt a gyors prototípuskészítéstől a teljes körű gyártásig, szigorú IATF 16949 minőségi tanúsítással rendelkező minőségbiztosítási rendszer alapján, és a műszaki előírásoknak megfelelően egyedi alüminium alkatrészeket szállít.

Az alumínium másik kulcsfontosságú tulajdonsága a kiváló hővezetősége, amely körülbelül ötször gyorsabban szórja el a hőt, mint az acél. Ez különösen előnyös az olyan alkatrészeknél, mint a sokkoló, ahol a hatékony hőszennyezés megakadályozza a teljesítmény romlását, vagy a "sokkoló elhalványulást" a hosszan tartó, agresszív vezetés során.

Gyakran Ismételt Kérdések

1. A Mik az alumínium fő előnyei és hátrányai az autóban?

Az elsődleges előnyei a könnyű súlya, a kiváló erősség-súly arány, a kiváló korróziótámadás és a magas újrahasznosíthatóság. Ezek a tényezők hozzájárulnak a nagyobb üzemanyag-hatékonysághoz, a jobb kezelhetőséghez és a hosszú távú tartóssághoz. A fő hátránya általában a magasabb anyagköltség, mint a acél, bár ezt a gyártási hatékonyság és a másodlagos súlycsökkentés ellensúlyozhatja.

2. A székhely. Az alumínium vezérlőkarok jobbak, mint az acél?

Igen, a teljesítmény alkalmazásokhoz általában az alumínium vezérlőkarok jobbnak tekinthetők. Jelentősen csökkentik a jármű nem szorított tömegét, ami lehetővé teszi a felfüggesztés gyorsabb reakcióját az úthibákra. Ez a nagyobb vaskarokkal összehasonlítva javítja a vonóerőt, simább a vezetést és a gyors kezelést.

3. A szülői család. Mi a különbség az acél és az alumínium ütőtest között?

A fő különbségek a korrózióálló és a hőszennyező képesség. Az alumínium ütközőtestek természetesen ellenállnak a rozsdának és a korróziónak, így sokkal tartósabbak nedves vagy sós környezetben. A hőszennyező szerek sokkal hatékonyabban szórják el a hőt, mint az acél, ami segít megakadályozni, hogy a sokkoló belső folyadék túlmelegedjen és elveszítsék a csillapító képességét (a sokkoló elhalványulás néven ismert állapot) a nagy használat során.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —