Az alumíniumprofilok hajlítási sugár korlátainak mestere

TL;DR

Az extrudált alumíniumprofilok minimális hajlítási sugara nem fix érték; ez egy kritikus mérnöki paraméter, amelyet több összefüggő tényező határoz meg. A megvalósítható sugár nagymértékben függ az alumíniumötvözet típusától és edzettségétől, a profil falvastagságától és geometriájától, valamint a használt konkrét hajlítási módszertől. Ha egy profilt a számított határon túl próbálnak meghajlítani, hibák léphetnek fel, mint repedések, horpadások vagy elfogadhatatlan torzulások, amelyek veszélyeztetik az alkatrész szerkezeti integritását és esztétikai minőségét.

A minimális hajlítási sugár megértése

A fémszerkezetek gyártásánál a minimális hajlítási rádiusz az a legkisebb görbületi sugár, amelyre egy profil hajlítható anyagszakadás vagy jelentős hiba nélkül. Amikor egy alumínium extrúziót kívánt ívbe kényszerítenek, az anyag hatalmas feszültségnek van kitéve. A külső felület nyúlik és húzófeszültség alá kerül, míg a belső felület összenyomódik. Ha a külső falra ható húzóerő meghaladja az anyag rugalmasságát, az elvékonyodni, gyengülni és végül repedezni kezd. Ugyanakkor a belső falra ható nyomóerő gyűrődést vagy horpadást okozhat, ha nincs megfelelően megtámasztva.

Ennek a korlátnak a túllépése nem csupán esztétikai probléma; hanem szerkezeti jellegű is. A mikrotörések, amelyek szabad szemmel esetleg nem láthatók, komolyan gyengíthetik az alkatrészt, és terhelés hatására meghibásodásra hajlammá tehetik. Ezért alapvető fontosságú megérteni és betartani az alumínium hajlított alkatrészek minimális hajlítási sugarát annak érdekében, hogy megbízható, minőségi termékeket tervezzünk és gyártsunk. Ez biztosítja a végső termék működési teljesítményét és előre meghatározott élettartamát.

A hajlítási korlátokat meghatározó kritikus tényezők

Az extrudált alumíniumprofil pontos hajlítási sugarának kiszámítása több kulcsfontosságú változó részletes elemzését igényli. Mindegyik tényező lényeges szerepet játszik abban, hogy a anyag hogyan reagál a formázás során fellépő feszültségekre, és bármelyik figyelmen kívül hagyása költséges gyártási hibákhoz vezethet.

Alumínium ötvözet és hőkezelési állapot

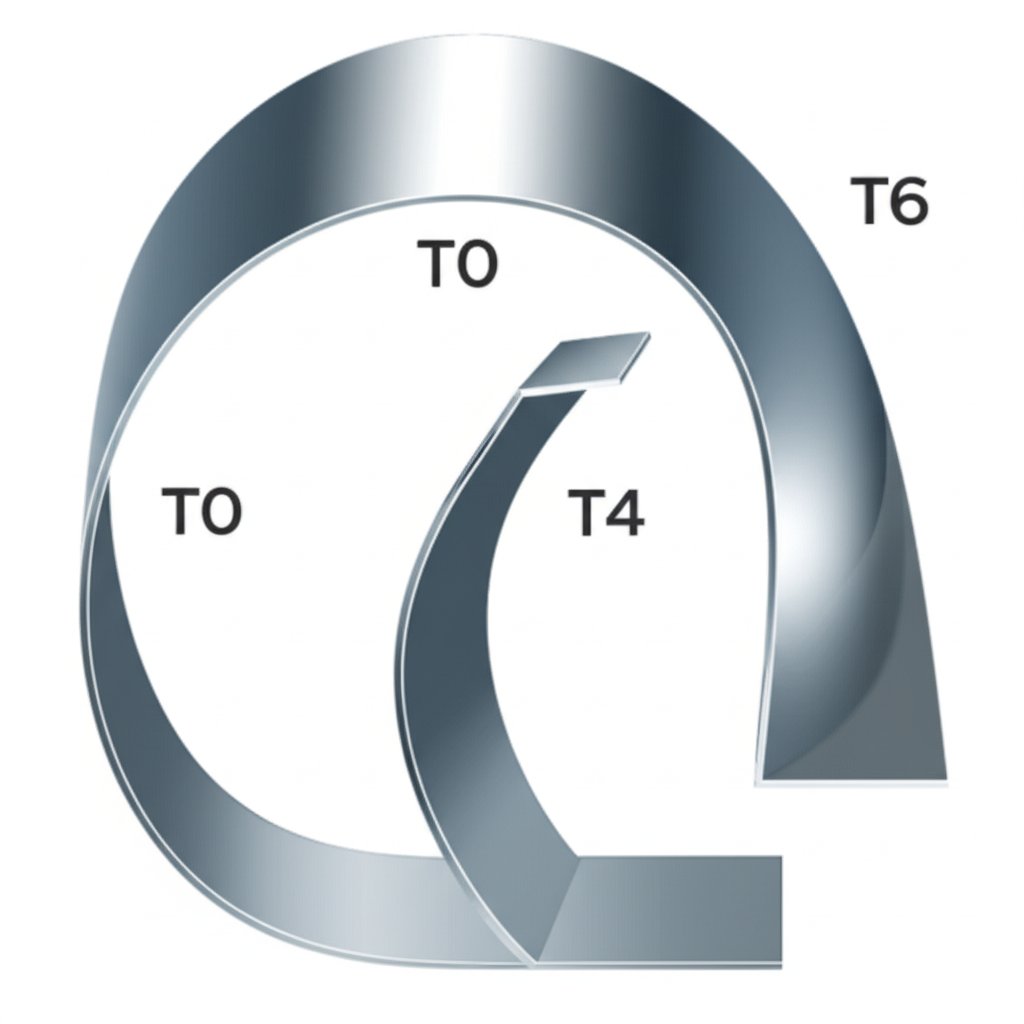

Az ötvözet és annak hőkezelési állapota valószínűleg a legjelentősebb tényező. A különböző alumíniumötvözetek eltérő mechanikai tulajdonságokkal rendelkeznek, és a hőkezelés (hőállapot) tovább módosítja ezeket a jellemzőket. Például a 6XXX sorozatú ötvözetek népszerűek erős szilárdságuk és alakíthatóságuk kiváló kombinációja miatt. Azonban hőállapotuk drámaian befolyásolja az alakíthatóságot. Egy T4 hőállapotú (megoldó hőkezelt és természetesen érlelt) profil duktilisabb, és lényegesen kisebb hajlítási rádiusszal is megfelelhet, mint ugyanez a profil T6 hőállapotban (megoldó hőkezelt és mesterségesen érlelt), amely erősebb, de ridegebb. Ahogyan egy cikk részletesen ismerteti A gyártó , nagyon kis hajlítási rádiusok esetén gyakran a T4 hőállapotot javasolják, míg a T0 (annealed – lágyítva hőkezelt) nyújtja a legjobb alakíthatóságot, de a legalacsonyabb szilárdsággal. Néha szükséges az alumíniumot lágyabb hőállapotban hajlítani, majd végső hőkezelést alkalmazni a kívánt szilárdság eléréséhez.

Falvastagság és profilkialakítás

Az extrudált profil fizikai alakja is egy másik kritikus szempont. A profilok, amelyeknek az oldalfal-vastagsága egységes, könnyebben hajlíthatók, mivel az anyag egyenletesebben áramlik át a szerszámon. Ezzel szemben a változó vastagságú profilok esetében az igénybevétel eloszlása egyenetlen lehet, ami csavarodáshoz vagy torzuláshoz vezethet. Az alak teljes összetettsége és szimmetriája is jelentős szerepet játszik. Az aszimmetrikus profilok, például a C-profilok hajlamosak csavarodni a hajlítás során, mivel az erők nem egyensúlyozottak. A Gabrian szerinti megfigyelések alapján a szimmetrikus kialakítású, lekerekített sarkú és megfelelő belső merevítéssel rendelkező profilok lényegesen javíthatják a stabilitást a hajlítási folyamat során.

Hajlítási Irány és Szerszám

A hajlítás iránya a profil keresztmetszetéhez viszonyítva – gyakran nevezik „könnyű irányú” (a gyengébb tengely mentén) vagy „nehéz irányú” (az erősebb tengely mentén) hajlításnak – közvetlenül befolyásolja a minimális hajlítási sugarat. A nehéz irányú hajlításhoz lényegesen nagyobb erő szükséges, és általában nagyobb minimális hajlítási sugár eredményeződik. Továbbá kritikus fontosságú a használt szerszám és gép. A megfelelően tervezett szerszámok támogatják a profilt, megakadályozzák az összeomlást és csökkentik a torzulást. Maga a hajlítási módszer választása, amelyet a következő fejezet tárgyal, szorosan összefügg az elérhető sugárral.

| Gyár | A hajlítási sugárra gyakorolt hatás | Megfontolás |

|---|---|---|

| Ötvözet és hőkezelés | A lágyabb edzetek (pl. T4) kisebb hajlítási sugarakat tesznek lehetővé. A keményebb edzetek (pl. T6) erősebbek, de nagyobb sugarakat igényelnek. | Válassza ki az edzetet a végső szilárdsági igények és a kívánt görbület alapján. Fontolja meg az utólagos hőkezelést. |

| Falvastagság | A vastagabb falak általában nagyobb hajlítási sugarat igényelnek. Az egyenletes falvastagság ideális a torzulás megelőzésére. | Kerülje a falvastagság jelentős változásait a profil tervezésén belül. |

| Profil szimmetria | A szimmetrikus profilok stabilak, és kiszámíthatóan hajlanak. Az aszimmetrikus profilok hajlamosak csavarsehhez. | Amikor csak lehetséges, a hajlítási tengely mentén szimmetrikusan tervezzon, hogy minimalizálja a csavaróerőket. |

Gyakori hajlítási módszerek és hatásuk a sugárra

Az alumínium extrudálás hajlítására használt technika közvetlenül befolyásolja a görbe minőségét és az elérhető minimális sugarat. Minden módszernek megvannak a saját előnyei, és különböző alkalmazásokhoz, gyártási mennyiségekhez és profilbonyolultságokhoz alkalmasak.

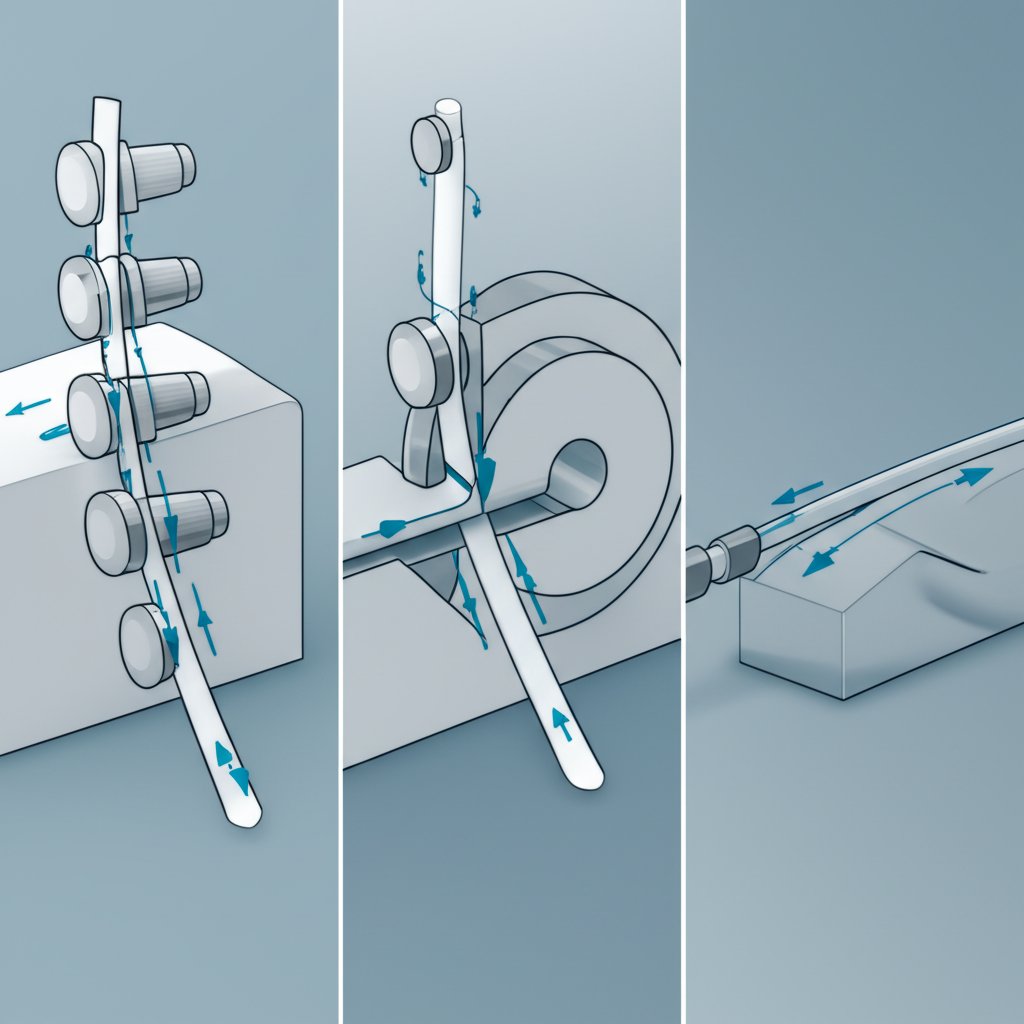

Az egyik leggyakoribb technika a hengeres hajlítás , amely három vagy több hengert használ, hogy fokozatosan ívelt alakzatot hozzon létre a profil hossza mentén. Ez a módszer sokoldalú és költséghatékony nagy sugarú hajlatokhoz és teljes körök kialakításához, de pontatlanságot mutathat szűk sugarak esetén, és több átmenet szükséges lehet a végső forma eléréséhez. Forgó húzásos hajlítás egy másik népszerű módszer, amely nagy pontosságot biztosít az extrudátum rögzítésével és körbefuttatásával egy forgó bélelen. Kiválóan alkalmas szoros, pontos hajlítások eléréséhez, és kezelni tudja a bonyolult profilokat, különösen akkor, ha belső mandzsettával támogatott, hogy megakadályozza az összeomlást.

Nyújtó hajlítás az extrudátumot mindkét végén megfogja, enyhén megnyújtja, miközben körbetekeríti egy alakító bélelen. Ez az eljárás feszültség alá helyezi az anyagot, ami segít minimalizálni a redőződést és a rugóhatást, így minimális keresztmetszeti torzulással rendkívül pontos görbék érhetők el. Ugyanakkor általában nagyobb sugarakra korlátozódik. Egyszerűbb alkalmazásoknál dugattyús hajlítás (vagy toló hajlítás) alacsony költségű megoldást kínál, ahol egy hidraulikus dugattyú nyomja a profilt a támaszok ellen, de kevesebb kontrollt biztosít a profil alakjának irányításában, és nagyobb az esélye a deformálódásnak.

A megfelelő módszer kiválasztása kritikus fontosságú, és gyakran mély szakértelmet igényel, különösen összetett geometriák vagy magas követelményszint esetén. Olyan gépjárműipari projektek esetében, amelyek pontosan tervezett alkatrészeket igényelnek, gyakran célszerű szakemberrel konzultálni. Például egy olyan partner, mint Shaoyi Metal Technology komplex szolgáltatásokat kínál a prototípusgyártástól a teljeskörű termelésig, szigorú minőségirányítási rendszer mellett, segítve az optimális hajlítási eljárás és anyag kiválasztásában nagymértékben testreszabott alkatrészekhez.

Hajlítható extrudált profilok tervezésének legjobb gyakorlatai

A mérnökök jelentősen javíthatják az alumíniumprofil hajlíthatóságát, és elkerülhetik a gyártási problémákat, ha a tervezés korai szakaszában alkalmazzák a bevált tervezési gyakorlatokat. Egy jól megtervezett profil nemcsak könnyebben hajlik, hanem magasabb minőségű, alacsonyabb költségű végterméket eredményez. Ezeknek az irányelveknek a betartása megelőzheti a gyakori hibákat, mint például repedések, torzulások és csavarodások.

- Egységes falvastagság fenntartása: A profil azonos falvastagsága biztosítja az alumínium egyenletes áramlását az extrudálás során, és előrejelezhetően reagál a hajlítóerőkre. Ha változó vastagságok szükségesek, a méretátmeneteket a lehető legfokozatosabban alakítsa ki, hogy elkerülje a feszültségkoncentrációkat. Ezt a specifikációt hangsúlyozzák iparági szakértők, mint például a Silver City Aluminum .

- Nagy belső lekerekítés megadása: A hegyes belső és külső sarkok fő feszültségpontok, ahol a repedések kialakulása a hajlítás során a legvalószínűbb. Olyan profilok tervezése, amelyek lekerekített sarkokkal rendelkeznek – akár kis sugárral is – egyenletesebben osztja el a feszültséget, és jelentősen javítja az alakíthatóságot.

- Szimmetrikus kialakítás: Amikor csak lehetséges, a profilt a hajlítás tengelyére szimmetrikusan tervezzük. A szimmetrikus alakzatok természetüknél fogva stabilabbak, és ellenállnak a hajlító nyomás hatására fellépő torzulási hajlamnak. Ha a szimmetria elkerülhetetlenül hiányzik, fontolja meg ideiglenes elemek beépítését, amelyeket a hajlítás után le lehet forgácsolni, így támogatva a profil stabilitását.

- Belső merevítő bordák beépítése: Üreges vagy összetett profilok esetén a hajlítás síkjában elhelyezett belső merevítők vagy bordák kritikus támogatást nyújthatnak. Ezek a szerkezeti elemek megakadályozzák, hogy a falak összeomoljanak vagy homorúvá váljanak, és biztosítják a profil szándékolt alakjának megtartását.

- Helyezze el gondosan a szerkezeti elemeket: A csavarbevezetők vagy anyanavigációkhoz hasonló speciális elemeket óvatosan kell elhelyezni. A hajlítási sugárral párhuzamosan elhelyezett csavarbevezető merevítőként is funkcionálhat, segítve ezzel a folyamatot. Ha azonban merőlegesen helyezik el a hajlításhoz, akkor torzulhat vagy összeomolhat, hacsak nincs megfelelő belső támasztás.

Gyakran Ismételt Kérdések

1. Hajlítható-e extrudált alumínium?

Igen, az extrudált alumínium kiválóan alkalmas hajlításra a fém természetes alakíthatósága miatt. A hajlítás sikerességét az alkalmazott ötvözet és edzés típusának megfelelő kiválasztása, a megfelelő hajlítási módszer alkalmazása, valamint a profil hajlíthatóságát figyelembe vevő tervezése határozza meg. Ez egy gyakori gyártási eljárás, amelyet széles körben használnak többek között az építészetben, az autóiparban és az ipari berendezések gyártásában.

2. Mi a minimálisan megengedett hajlítási sugár?

Nincs univerzális minimálisan megengedett hajlítási sugár az alumínium esetében. A sugárt minden egyes konkrét esetben ki kell számítani az anyag ötvözetének és edzetségének, a profil falvastagságának és szélességének, az alak bonyolultságának, valamint a használt hajlítási technikának függvényében. Általános érték alkalmazásának kísérlete könnyen anyagszakadáshoz vezethet.

3. Mekkora a 6061-T6 jelzésű alumínium minimális hajlítási sugara?

a 6061-T6 erős, de kevésbé alakítható ötvözet, ezért nagyobb hajlítási sugarat igényel, mint a lágyabb edzetségű anyagok. Bár a pontos képlet ismeretlen a profil geometriájától függően, általános tapasztalati szabály, hogy 6061-T6 lemezanyag esetén a belső sugár az anyagvastagság 1,5–4-szerese lehet. Extrudált profiloknál ez még nagyobb is lehet az alak bonyolultságától függően. Mindig konzultáljon gyártástechnológiai szakemberrel, vagy forduljon műszaki kézikönyvekhez a pontos számításokhoz.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —