Automotív kihúzó maradékkezelés: Maximális megtérülési stratégia

TL;DR

Hatékony gépjárműipari kivágási hulladékkezelés nem csupán karbantartási feladat, hanem egy fontos pénzügyi stratégia, amely a hulladékot bevételi forrássá alakítja. Egy átfogó megközelítés három pilléren alapul: a hulladékforrás-csökkentés elősegítése fejlett elrendezési szoftverekkel, a fizikai eltávolítás automatizálása speciális szállítórendszerrel, valamint az újraértékesítési érték maximalizálása szigorú ötvözet-szétválasztással. Ezen folyamatok integrálásával a gyártók a hulladékkezelést egy elveszett működési költségből versenyelőnyös eszközzé tudják alakítani, ami jelentősen javítja a végső eredményt.

Stratégia 1: A hulladék csökkentése a forrásnál (megelőzés)

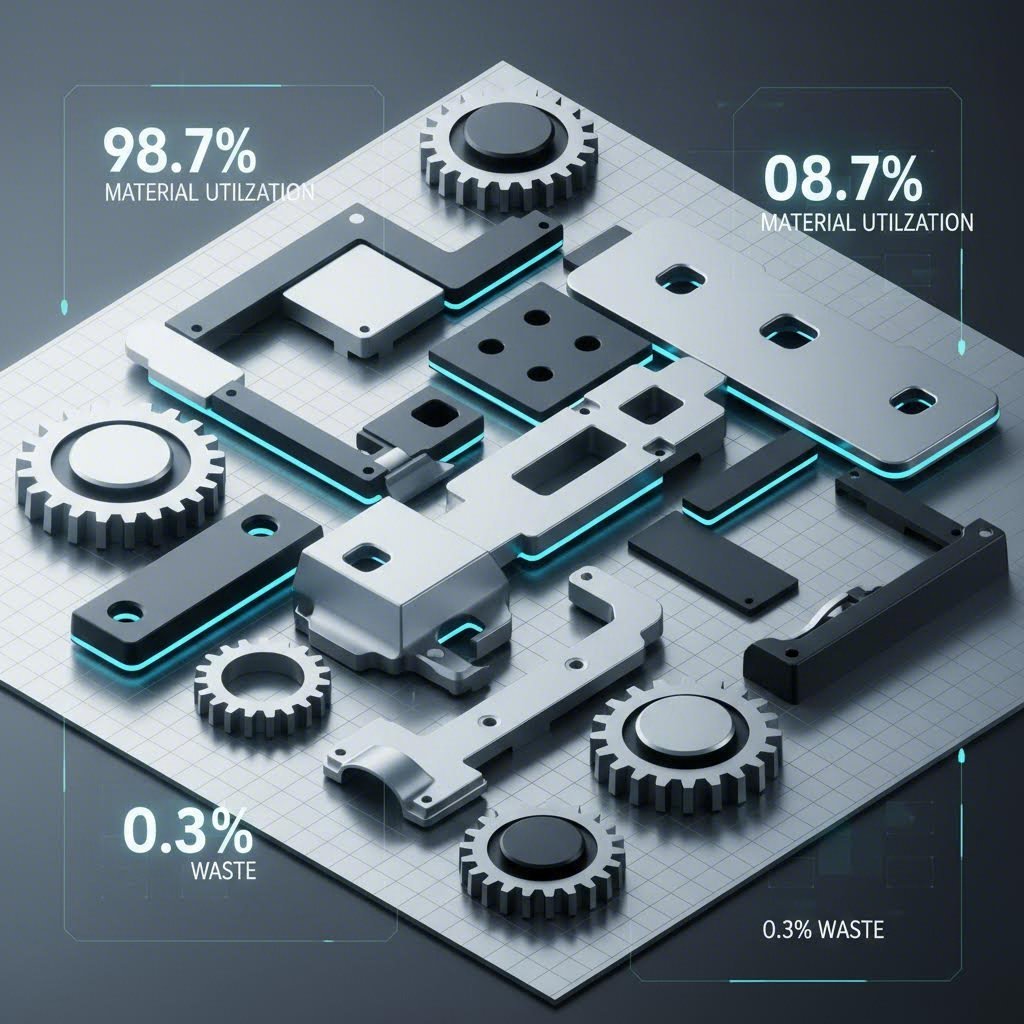

A legjövedelmezőbb selejt az a selejt, amelyet soha nem állítanak elő. Az autóipari sajtolási selejt hatékony kezelésének alapja az előkészítő fázisban, különösen az alkatrészformák tervezésében és az anyagkihasználásban rejlik. A mérnökök különösen nagy hangsúlyt fektetnek az anyagkihasználási arányra (MUR), amely azt méri, hogy a nyers lemezanyag hány százaléka kerül be a kész alkatrészbe a hulladékhoz képest. Ez az arány akár törtrészének növelése is hatalmas éves megtakarítást eredményezhet a nagy volumenű autógyártás során.

Az előrehaladott szimulációs szoftverek itt kiemelkedő szerepet játszanak. Olyan eszközök, mint a Dynaform, lehetővé teszik a mérnökök számára a sajtolási folyamat szimulálását, optimalizálva a nyersdarabok alakját és elrendezését, hogy csökkentsék az alkatrészek közötti sávszélességet. Ezt a folyamatot „elrendezésnek” (nesting) nevezik, amely biztosítja, hogy a sáv kialakítása maximálisan kihasználja a tekercs minden négyzetcentiméterét. Továbbá, olyan technikák, mint a „közös él vágása”, ahol a szomszédos alkatrészek megosztoznak egy vágási vonalon, bizonyos alkalmazásokban teljesen megszüntetheti a sávot. Ezeknek a digitális stratégiáknak a bevezetése a fizikai szerszámok elkészítése előtt a leghatékonyabb módja annak, hogy csökkentsük a később kezelendő hulladékmennyiséget.

Ezen felül a gyártópartner kiválasztása jelentősen befolyásolja a hulladékráta mértékét. A tapasztalt gyártók tisztában vannak azzal, hogy a prototípus-fázis pontossága előrejelezi az effektivitást a tömeggyártás során. A termelés felgyorsítása átfogó partnerekkel, mint a Shaoyi Metal Technology segíti az átjárást a gyors prototípusgyártástól a nagy volumenű gyártásig. Az IATF 16949 tanúsítvánnyal rendelkező precíziós technológiák és akár 600 tonnás sajtóképességek kihasználásával a gyártók biztosíthatják, hogy kritikus alkatrészek – például vezérlőkarok vagy alvázkeretek – olyan optimalizált szerszámozással készüljenek, amely megfelel a globális OEM-szabványoknak, így minimalizálva a kezdeti anyagveszteséget.

2. stratégia: Automatizált selejteltávolító és kezelőrendszerek

Miután a selejt keletkezik, az azonnali és megbízható eltávolítása elengedhetetlen a sajtó üzemidejének fenntartásához. A járműipari sajtolás nagy sebességű környezetében egy eldugult selejtcsatorna katasztrofális sérüléseket okozhat az állványban és leállíthatja a termelővonalat. Az eltávolító rendszer kiválasztása elsősorban az anyag típusától és a létesítmény fizikai korlátaitól függ, gyakran szükséges az alapsajtó- és felülről szerelt megoldások kombinációja.

Az acélszalagos szállítóberendezések az ipar megbízható munkaereje nehézüzemi alkalmazásokhoz. Tartósak, és képesek kezelni az éles, nehéz acéldarabokat, amelyek tönkretennék a könnyebb szíjakat. Ugyanakkor rendszeres karbantartást igényelnek a beragadás megelőzéséhez. Másik lehetőségként az oszcilláló szállítóberendezések (rázóládák) alacsony karbantartási igényű megoldást kínálnak a selejt szűk aknákból történő eltávolítására. Ezek a rendszerek rezgést használnak a fém előresiklatásához, így elhagyhatók az olyan szíjak vagy forgó alkatrészek, amelyek elkopnak vagy beragadhatnak, ezért ideálisak „beállít-és-felejts” működtetésre nehezen hozzáférhető területeken.

Könnyebb anyagokhoz, különösen a modern járműipari gyártásban, ahol az alumíniumot egyre inkább használják a súlycsökkentés érdekében, a pneumatikus vagy vákuumos rendszerek felülmúlják a többit. Olyan vállalatok, mint a Mayfran International speciális rendszereket biztosítanak, amelyek légáramlást használnak a könnyű alumíniumforgács és vágási maradékok gyors szállítására. Ez megakadályozza, hogy a könnyű selejt lebegjen vagy elakadjon a hagyományos mechanikus szállítószalagokon, és tisztább sajtkörnyezetet biztosít.

3. stratégia: Szétválasztás és értékleválasztás

A különbség a selejt hulladékként való kezelése és termékként való kezelése között a szétválasztásban rejlik. Az autóipari sajtolóvonalak gyakran különböző ötvözeteket használnak – acél különböző minőségeit, alumíniumot és rezet. Ezeknek a fémeknek az összekeverése az értéküket a legalacsonyabb közös nevezőre csökkenti. A megtérülés (ROI) maximalizálása érdekében a létesítményeknek olyan rendszereket kell bevezetniük, amelyek külön tartják ezeket az áramlatokat, magas tisztasági szint elérését célozva meg, amely prémium árakat tesz lehetővé az újrahasznosítóknál.

A fejlett selejtkezelő rendszerek átirányító csöveket és kétirányú szállítószalagokat használnak, amelyek automatikusan különböző tartályokba irányítják a selejtet az aktív sajtolási recept alapján. Például, amikor egy sor acélról alumíniumra vált, a vezérlőrendszer átállítja az átirányítót, hogy a hulladékot kizárólag alumíniumot tartalmazó edénybe irányítsa. A 95% vagy annál magasabb tisztaság elérése gyakran a prémium árkategória határa. Tanulmányok szerint Compass Systems az olyan mérnöki rendszerek, amelyek nagytisztaságú alumíniumhulladék előállítására készültek, jelentősen lerövidíthetik a beruházás megtérülési idejét.

A szétválasztáson túl a fizikai feldolgozás is növeli az értéket. A selejt térfogatos, és költséges szállítani, mivel leginkább levegőt szállít. Az üzem helyszínén telepített darálók vagy prések segítségével a selejt sűrű téglákká vagy forgácsokká préselhető. Ez jelentősen növeli a sűrűségi arányt – néha akár 6:1-ig – csökkentve a szállítási díjakat, és vonzóbbá téve az anyagot az olvasztók számára. Olyan újrafeldolgozók, mint a Interco hangsúlyozza, hogy a sajtolóművek során keletkezett feldolgozott, szétválogatott nem vas alapú fémek lényegesen magasabb hozamot eredményeznek, mint a lazán, összekeverve szállított tömeg.

4. stratégia: intelligens rendszerek és biztonsági előírások betartása

A modern selejtkezelés belépett az ipar 4.0 korába. Már nem elegendő csupán a fém mozgatása; a rendszernek adatokat is kell szolgáltatnia. Az „intelligens” selejtrrendszerek IoT-érzékelőket használnak a konténerek töltöttségi szintjének, a szállítószalag terheltségének és a berendezések állapotának valós idejű figyelésére. Ezek a rendszerek automatikusan értesíthetik a szállítókat, amikor egy konténer közeledik a teljes kapacitásához, így megelőzhető a túlfolyás, és kiküszöbölhető a cserére várakozás miatti leállások. Ez az adatvezérelt megközelítés a selejtforgalmazást egy reaktív problémából egy prediktív munkafolyamattá alakítja.

A biztonság a végső, nem tárgyalható összetevő. A szeletelési hulladék borotvaéles, és gyakran csúszós kenőanyagokkal van bevonva, ami súlyos kockázatot jelent a dolgozók számára. Az automatizálás csökkenti az embereknek ezekkel a veszélyekkel való kitételezését. Továbbá, a hulladékkal kapcsolatos folyadékok kezelése kritikus az ökológiai előírásoknak való megfelelés szempontjából. Olyan rendszerek, amelyek elválasztják és visszanyerik a vágófolyadékokat, nemcsak a kezelési költségeket csökkentik, hanem biztosítják az ISO 14001 szabványnak való megfelelést is. Ahogy szakértők is megjegyezték ETA, Inc. , figyelmen kívül hagyva a hulladék „rejtett költségeit” – például a folyadékkezelési és biztonsági felelősségeket – csendesen csökkentheti egy szeletelési művelet jövedelmezőségét.

Mérnöki haszon a folyamatból

A sajtolási selejt életciklusának optimalizálása szemléletváltást igényel. Nem hulladékgazdálkodásról, hanem erőforrás-gazdálkodásról van szó. Pontos sablontervezésbe, hatékony automatizált eltávolító rendszerekbe és intelligens szétválogató technológiákba történő beruházással az autógyártók jelentős értéket tárnak fel. A legsikeresebb gyárak a selejttermelést másodlagos termékvonalnak tekintik, amelyet ugyanolyan precízen és minőségi figyelemmel kezelnek, mint a gyártott autóalkatrészeket.

Gyakran Ismételt Kérdések

1. Melyek a sajtolási selejt szállításának elsődleges módszerei?

A leggyakoribb módszerek a nehézüzemi alkalmazásokhoz készült acél csuklós szállítószalagok, a szűk helyeken alacsony karbantartási igényű működésre alkalmas oszcilláló (rázó) szállítószalagok, valamint könnyű anyagok, például alumínium esetén a pneumatikus (vákuumos) rendszerek. Mágneses szállítószalagokat is használnak vasalapú fémeknél, hogy elválasszák a nem vasalapú hűtőfolyadékoktól vagy hulladéktól a szelejtdarabokat.

2. Miért fontos a selejt szétválogatása az autósajtolás során?

Az anyagok szétválasztása elengedhetetlen a pénzügyi visszanyeréshez. A kevert selejt (például acél, amely alumíniummal keveredett) az alacsonyabb értékű fém árán vagy úgynevezett „szennyezett” selejtként kerül értékesítésre. A tisztasági előírásoknak megfelelő (általában 95% feletti) szétválasztott selejt jelentős árkülönbözetet érhet el. Például a tiszta alumínium darabok tonnánként jóval magasabb áron adhatók el, mint a kevert vasalapú selejt.

3. Hogyan csökkenti a "nesting" a selejt költségeit?

A "nesting" egy szoftveres tervezési folyamat, amely a részeket a lehető leghatékonyabb módon helyezi el egy fémszalagon. Az alakzatok egymásba kapcsolásával és a vágások közötti távolság (a kapocs) minimalizálásával a gyártók javítják az anyagkihasználási arányt (MUR), így ugyanannyi nyers tekercsből több kész alkatrész készíthető, közvetlenül csökkentve a keletkező hulladék mennyiségét.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —