Automatizált sajtolási biztonsági szabványok: Megfelelőség, védőfelszerelés és minőségi protokollok

TL;DR

Az autóipari sajtolási biztonsági szabványok három kulcsfontosságú pilléren alapulnak: szabályozási megfelelőség, üzemeltetési védelem és termékminőség-biztosítás. Az Egyesült Államokban OSHA 29 CFR 1910.217 előírja a jogi követelményeket a mechanikus erőprésre vonatkozóan, míg a ANSI B11.1 konzenzusos legjobb gyakorlatokat kínál a gépvédelemhez és tervezéshez. A dolgozók védelme érdekében ANSI/ISEA 105 szabályozza a vágási ellenállási szinteket, az autóipari alkalmazások általában A7–A9 szintű kesztyűt igényelnek a hegyes, nagy szilárdságú acélélek miatt.

A dolgozói biztonságon túl a termékbiztonságot is szabályozza A szövetek , egy minőségirányítási szabvány, amely biztosítja, hogy biztonságtechnikailag kritikus alkatrészek – például légzsák-házak és fékpedálok – hibamentesen legyenek gyártva. Ezeknek a szabványoknak az elsajátítása komplex megközelítést igényel: szigorú gépvédelmet (fényfüggönyök, fizikai akadályok), precíz sablontervezést (hatékony selejtelhullatás) és dokumentált képzési programokat minden üzemeltető és sablonszerelő számára.

A szabályozás magja: OSHA és ANSI szabványok

Az autóipari szektorban a biztonságos sajtolóüzem alapjait két különálló, de egymással összefüggő szabványrendszer alkotja: az OSHA kötelező szövetségi előírásai és az ANSI önkéntes konzensusz alapú szabványai. A különbség megértése, valamint az egymásra hatásuk ismerete elengedhetetlen a gyárigazgatók és a biztonsági mérnökök számára.

OSHA 29 CFR 1910.217: A jogi alapminimum

Az OSHA mechanikus sajtókra vonatkozó szabálya (29 CFR 1910.217) nem javaslat, hanem törvény. Ez a szabályozás elsősorban az amputációs veszélyek megelőzésére koncentrál a működési pontnál. A főbb követelmények közé tartozik olyan védőburkolatok vagy berendezések telepítése, amelyek megakadályozzák, hogy a kezelő keze vagy más testrésze a záródási ciklus alatt belépjen a veszélyes zónába. Előírja továbbá a rendszeres ellenőrzések meghatározott protokolljait, amelyek szerint a sajtókat hetente legalább egyszer ellenőrizni kell annak érdekében, hogy az embragé, fékek és vezérlőmechanizmusok megfelelően működjenek.

A 1910.217 kritikus eleme a következők követelménye: vezérlés megbízhatósága jelenléti érzékelő berendezéseket (például fényfüggönyöket) használó rendszerek. A biztonsági alkatrész meghibásodása esetén a rendszert úgy kell kialakítani, hogy megállítsa a nyomtatót és megakadályozza a egymást követő ütéseket. A különleges őrködési és ellenőrzési előírások betartásának elmulasztása gyakori oka a súlyos büntetéseknek és ami még fontosabb, az életveszélyes sérüléseknek.

ANSI B11.1: legjobb gyakorlatok és kockázatértékelés

A munkahelyi biztonsági szolgálat (OSHA) a szabályozási alapot biztosítja, a ANSI B11.1 a szabvány a biztonság kiválóságának felső határát határozza meg. A konszenzus szabványként gyakran tükrözi a jelenlegi technológiát és módszert, mint a szövetségi szabályozásokat. Az ANSI B11.1 hangsúlyozza a kockázatértékelési megközelítést, ösztönözni a gyártókat, hogy elemezzék a nyomtatóval kapcsolatos minden feladatotaz üzemeltetéstől a karbantartásig és a formázásigés alkalmazzák a megfelelő kockázatcsökkentő intézkedéseket.

Az ANSI B11.1 szabványnak való megfelelés szigorú fékfelügyeleti rendszereket igényel, amelyek nyomon követik a nyomtató megállási idejét. Ha a megállási idő a meghatározott határérték felett romlik, a monitor megakadályozza a nyomtató kerékpározását, biztosítva, hogy a biztonsági eszközök, mint például a fényfüggönyök elegendő időt kapjanak a csúszás megállítására, mielőtt az üzemeltető elérheti a veszélyt. Az ANSI szabványoknak való megfelelés gyakran hivatkozik a felelősségügyekben a védelemre, ami azt mutatja, hogy a létesítmény túlment a minimálisnál, hogy biztosítsa a munkavállalók biztonságát.

A gépek üzembiztonsága: gépvédelem és formázás

A hatékony biztonsági intézkedések nem csupán a gép védelmével kapcsolatosak, hanem a szerszámokhoz és a működési munkafolyamatokhoz is integrálva kell lenniük. Az autóipari bélyegzőzésben, ahol a bonyolult progresszív formák nagy sebességgel futnak, a formák kialakítása kulcsfontosságú szerepet játszik a balesetek megelőzésében.

A biztonsági technológiák

A modern autógyártás nyomtatócsaládjai különböző akadályvédő és jelenlétérzékelő eszközöket használnak. Fényzárákat a gépek a működési pontok védelmére szolgáló iparági szabványok, amelyek láthatatlan infravörös mezőt hoznak létre, amely azonnal megállítja a gépet, ha megromlik. A Bizottság azonban a következőket javasolja: biztonsági távolság a nyomtató megállási idejére alapozva kell pontosan kiszámítani. Ha a nyomtató túl sokáig tart megállni, a munkavállaló keze technikailag elérheti a matricát, mielőtt a mozgás megszűnik, és a függöny haszontalan lesz.

A fizikai akadályvédő védők ugyanolyan kritikusak, különösen a nyomda oldalain és hátsó részén, ahol a kezelő kevésbé gyakorta lép kapcsolatba a kezelővel, de még mindig fennáll a veszély. Ezeknek a zárolt korlátoknak biztosítaniuk kell, hogy a gép nem működjön, ha egy kapu nyitva van. Az automatizált vonalak esetében a tudatosságot biztosító korlátok és a perimeterszállítmányok megakadályozzák a robot munkacelláira való jogosulatlan belépést, ahol a lemezeket szállítják.

Biztonsági szempontból kialakított mérőműszer

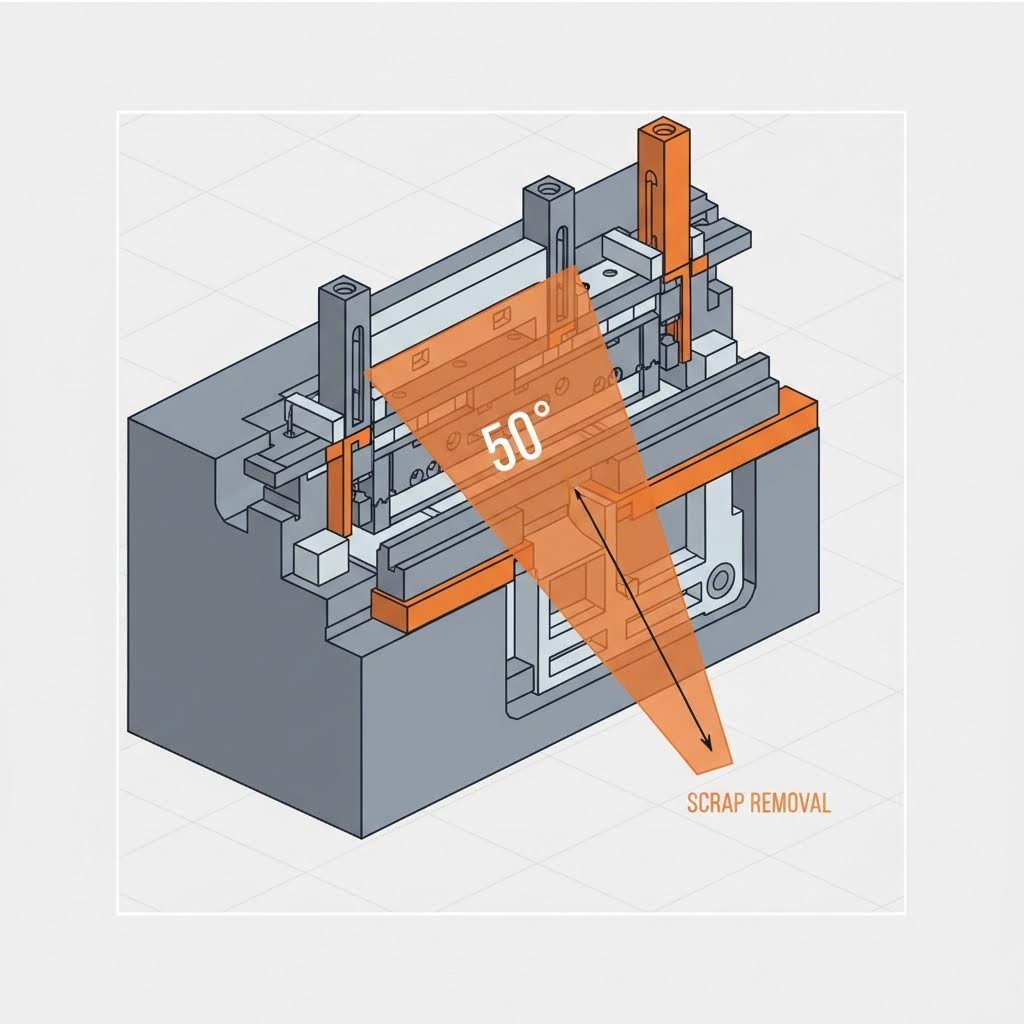

A dömpingveszteségek meglepő száma nem a normál működés során fordul elő, hanem a törmelékcsövek eltávolításakor vagy a formát beállításakor. Az intelligens formázás csökkenti ezeket a kockázatokat. Az iparági szakértők szerint a hulladékcsatornák és a hulladékcsatornák 30 foknál nagyobb dőlési szögben, ideális esetben 50 foknál nagyobb dőlési szögben kell kialakulniuk, hogy a gravitáció hatékonyan eltávolítsa a törmelékeket. Ha a törmelék felhalmozódik, a gépjárművezetők kísértésbe merülnek, hogy kiürítsék, és megkerüljék a biztonsági protokollokat.

A tervezőknek számolniuk kell továbbá törmelék deformációja - Nem. A szúrók megfelelő hátsó távolságú, a törmelékvágóval pedig szabadon zuhanó helyzetben történő elhelyezése megakadályozza a törmelék "hídzását", ami dugózáshoz vezet. A gyártók úgy tervezik a formát, hogy megbízhatóan elmossa a hulladékot, és ezzel eltávolítják a veszélyes beavatkozások fő ösztönzőjét.

Személyi védelem: SZÖ és vágásálló

Az autógyártásnál a legélesebb és legerősebb anyagokat kell kezelni. Mivel a könnyűségek egyre nagyobbak, az iparág egyre inkább a fejlett, nagyszilárdságú acélok (AHSS) felé fordul, fokozódik a súlyos sérülések kockázata. Az egyes munkavállalók első védelmi vonala a személyi védőfelszerelés (PPE), különösen a vágásálló kézvédelem.

ANSI/ISEA 105 szabványok

A ANSI/ISEA 105 a szabvány egységes skálát hoz létre a kesztyűk vágási ellenállásának minősítésére, amely az A1 (alacsony) - A9 (szélsőséges) értéktartományban van. Az általános szerelvényhez alacsonyabb szintek elegendőek lehetnek, de az autóipari bélyegző környezet általában igényli a A7 és A9 szint védelmet. Az A9 besorolású kesztyű több mint 6000 gramm vágási terhelést képes elviselni, ami szükséges küszöbérték a nyers, betűzött szélek kezelése során, amelyek úgy működnek, mint a hegesztett borotva.

Az anyagmérnöki terület jelentősen fejlődött ezen a területen. A modern, nagyteljesítményű kesztyűk gyakran kompozit héjakat használnak, amelyek acélrostokat kombinálnak para-aramiddal (például Kevlar®) vagy HPPE-vel (nagy szilárdságú polietilén). Ezek az úgynevezett „só és bors” vagy acélmegerősítésű héjak biztosítják a szükséges vágásvédelmet anélkül, hogy áldoznák a kis méretű, precíziós alkatrészek kezeléséhez szükséges ügyességet. A vezetőknek szigorú PPE-mátrixot kell érvényesíteniük, amely a kesztyű védelmi szintjét az adott feladathoz igazítja – például a nyers tekercses anyagot kezelő sablonbeállítóknak más védelemre van szükségük, mint a kész rakományt mozgató targoncavezetőknek.

Termékbiztonság: Minőségi szabványok (IATF 16949)

Az autóiparban a „biztonság” kifejezés kétféle jelentéssel bír: a munkavállaló védelmét jelenti, aki az alkatrészt gyártja, valamint a járművet használó sofőr biztonságát is. Egy hiba egy sajtolt alkatrészben – például mikrorepedés a fékpedálon vagy egy repedés a légzsák házában – súlyos meghibásodáshoz vezethet közúti közlekedés közben.

Az IATF 16949 szerepe

A szövetek a minőségirányítás globális műszaki szabványa az autóipari ellátási láncban. Az általános ISO 9001 tanúsítással ellentétben az IATF 16949 kifejezetten a hibák megelőzésére, az eltérések csökkentésére és a pazarlás csökkentésére koncentrál. A sajtolószállítók számára ez azt jelenti, hogy szigorú nyomon követhetőséget kell biztosítaniuk az alapanyagok és folyamatparaméterek tekintetében. Minden acéltekercset vissza kell tudni vezetni a konkrét sajtolt alkatrészek adott tételéhez, így ha anyaghiba kerül feltárásra, az érintett tétel azonnal izolálható.

A biztonságtechnikai szempontból kritikus alkatrészek (amelyeket gyakran különleges szimbólumok jelölnek a műszaki rajzokon) még szigorúbb ellenőrzést igényelnek. A gyártóknak igazolniuk kell, hogy folyamatképességük (Cpk) biztosítja, hogy az ilyen alkatrészek 100%-a megfelel a specifikációnak. Ez gyakran automatizált látórendszereket foglal magában, amelyek minden egyes sajtolt alkatrészt ellenőriznek méretek és felületi hibák szempontjából, mielőtt azok elhagynák a sajtolót.

Az autóipari gyártóknak és a Tier 1 szintű beszállítóknak elengedhetetlen, hogy olyan partnert válasszanak, amely testreszabottan képviseli ezeket a szigorú szabványokat. Shaoyi Metal Technology komplex sajtolási megoldásokat kínál, amelyek áthidalják a rést a gyors prototípusgyártás és a nagy létszámú termelés között. Az IATF 16949 tanúsítvánnyal és akár 600 tonnás sajtókapacitással rendelkezve specializálódtak olyan biztonságtechnikai szempontból kritikus alkatrészek gyártásában, mint például az irányítókarok és alvázegységek, amelyek szigorúan megfelelnek a globális OEM szabványoknak.

Biztonsági kultúra és képzési követelmények

Az eszközök és tanúsítványok használhatatlanok a megfelelően képzett munkaerő nélkül. Az OSHA előírásai és az iparági legjobb gyakorlatok kötelező, átfogó képzési programokat írnak elő, amelyek megkülönböztetik az általános kezelőszemélyzetet a speciális szerepet betöltő dolgozóktól, mint például az állványbeállítók vagy karbantartó személyzet.

Az operátorokat kifejezetten arra kell képezni, hogyan kezeljék biztonságosan az általuk üzemeltetett sajtot, beleértve azt is, hogyan ellenőrizzék a védőberendezések működőképességét minden műszak megkezdése előtt. A sablonbeállítók másfajta veszélyekkel néznek szembe, gyakran olyan helyzetekben dolgoznak, ahol a védőburkolatokat eltávolították vagy kikerültek, meghatározott „léptető üzemmód” protokollok szerint. Képzésüknek az energia-vezérlési eljárásokra (Lezárási/Címkézési eljárás – Lockout/Tagout) és a biztonsági támasztékok megfelelő használatára kell koncentrálnia, hogy megakadályozzák a csúszka leesését a sablonkarbantartás során.

A hatékony biztonsági kultúrát rendszeres ellenőrzések erősítik. Heti ellenőrzéseket kell végezni a sajtómechanikával kapcsolatban (kuplung/fék mechanizmusok), amelyeket viselkedésalapú biztonsági megfigyelésekkel kell kiegészíteni. Viselik az operátorok az A9 kesztyűt? Tesztelik a fényfüggönyöket minden műszakváltáskor? Ezeknek az ellenőrzéseknek a dokumentálása visszajelző hurkot hoz létre, amely folyamatosan javítja a biztonsági teljesítményt, és biztosítja, hogy a létesítmény mindig felkészült legyen az OSHA ellenőrök és az autógyártó ügyfelek auditjaira.

Megfelelőségi protokollok összegzése

A járműipari sajtózás biztonságában való kiemelkedés a jogi előírások és az üzemeltetési fegyelem összehangolását kívánja meg. Az OSHA 1910.217 gépészeti szabványhoz való igazodással, az ANSI B11.1 alkalmazásával a kockázatkezelés terén, valamint szigorú védőfelszerelési (PPE) szabványok betartásával a gyártók legnagyobb értéküket, dolgozóikat védhetik meg. Ugyanakkor az IATF 16949 előírásainak történő megfelelés biztosítja, hogy a raktárból távozó alkatrészek biztonságosabb járművek építését tegyék lehetővé.

A siker ebben a nagy kockázatú iparágban nem véletlen: szándékos tervezés, szigorú képzés és olyan tanúsított partnerek kiválasztása eredménye, akik megértik a járműgyártás kritikus jellegét. A sikeres működés érdekében elsőbbséget kell élvezniük ezeknek az előírásoknak, hogy ellenálló, előírásoknak megfelelő és világszínvonalú termelési környezet jöhessen létre.

Gyakran Ismételt Kérdések

1. Mi a különbség az ISO 9001 és az IATF 16949 között?

Az ISO 9001 egy általános minőségirányítási szabvány, amely bármely iparágban alkalmazható. Az IATF 16949 az ISO 9001-re épülő műszaki specifikáció, amelyet kifejezetten a gépjárműipar számára dolgoztak ki. További, szigorúbb követelményeket tartalmaz a hibák megelőzésére, a beszerzési lánc kezelésére és a biztonsági szempontból kritikus alkatrészek dokumentálására.

2. Mik a gépjárművek sajtolási folyamatának fő lépései?

A sajtolási folyamat általában egy fémszalag vagy alaplemez betáplálását jelenti egy sajtolóba, ahol egy sablon formázza azt. A kulcsfontosságú lépések közé tartozik vágás (a kezdeti forma kivágása), átörés (lyukak kiszúrása), tervezés (a fém kinyújtása 3D alakzatokká), és hajlítás . A progresszív sablonok ezeket a lépéseket egymás után, egyetlen átfutással is elvégezhetik.

3. Milyen védőkesztyű-vágási szint szükséges gépjárműalkatrészek sajtolásánál?

A hegyes élek és az ultrahigh-szilárdságú acélok miatt a gépjárműipari sajtolóipar általánosan ANSI Szint A7–A9 vágásálló kesztyűk használatát javasolja. Az alacsonyabb szintek (A1–A4) általában nem elegendőek a nyers sajtolt fémek kezeléséhez, és súlyos vágásos sérülésekhez vezethetnek.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —