Autóipari Fémtömegstancolási Folyamat Áttekintése: Tekercstől az Alkatrészig

TL;DR

Gépjárművek fémsajtolási folyamatának áttekintése : Ez a nagysebességű gyártási technika lapos lemezfémet alakít át hidraulikus vagy mechanikus sajtokkal és egyedi bélyegzőkkel pontos járműalkatrészekké. A folyamat extrém nyomásra épít (gyakran meghaladja a 1600 tonnát), hogy kivágja, alakítsa és formázza az anyagokat, mint például a nagy szilárdságú acél és az alumínium, kritikus alkatrészekké, amelyek a vázrögzítésektől kezdve a karosszérialemezekig terjednek. Az autóipari mérnökök és beszerzési csapatok számára a lemezstamping kiválthatatlan méretezhetőséget, költséghatékonyságot és ismételhetőséget kínál, így a modern tömeggyártás gerincévé vált.

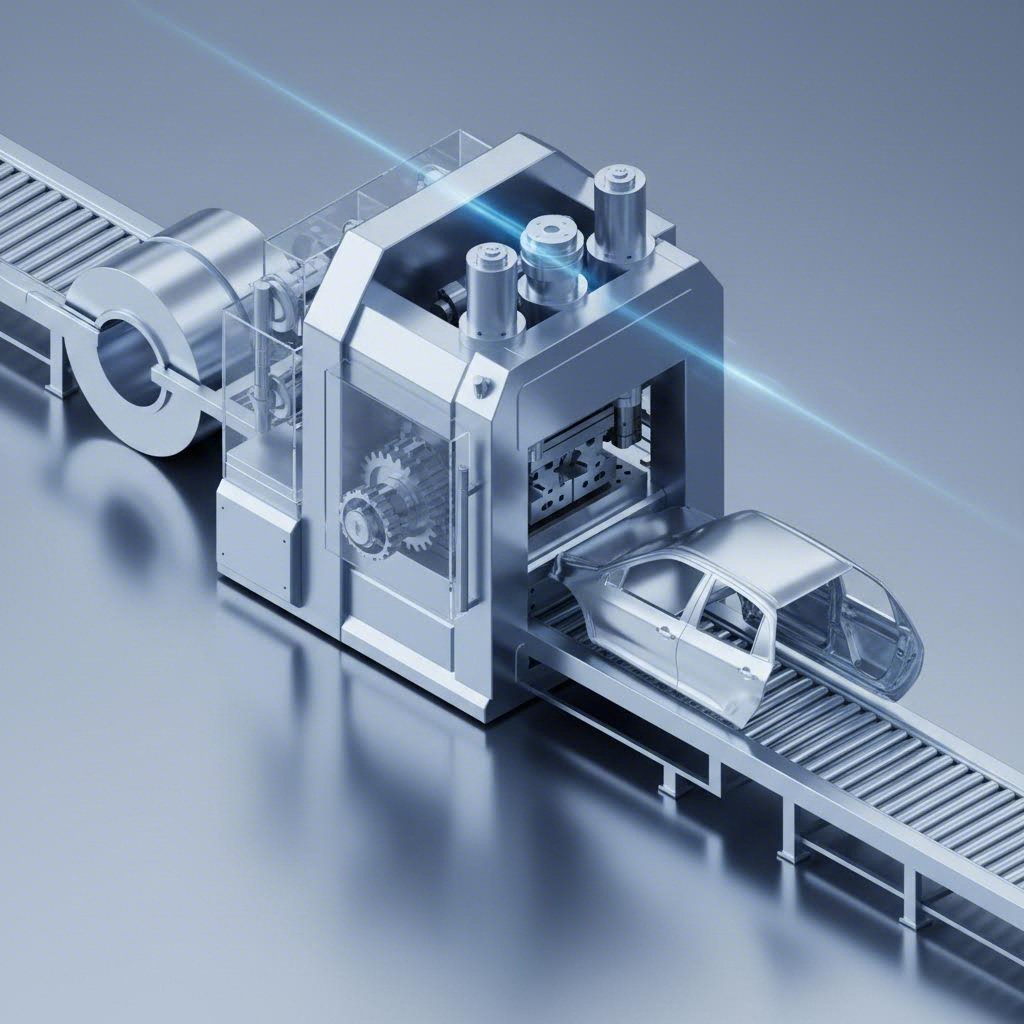

A folyamat anatómiája: Tekercstől a komponensig

A nyers fémtekercstől a kész autóalkatrészig vezető út megértéséhez a sajtóházba kell tekintenünk. A folyamat egy kronológiai munkafolyamat, ahol a precíziós mérnöki munka találkozik a nyers erővel. A fő gyártók szerint, mint TOYOTA , egyetlen sajtolási lépés is lehet akár három másodperc alatt, miközben olyan függőleges nyomás hat, amely megfelel több ezer egymásra rakott autó súlyának.

- Tervezés és sablonkészítés : A folyamat már jóval azelőtt elkezdődik, mielőtt a fém a sajtóba kerülne. A mérnökök CAD/CAM szoftvert használnak az alkatrész és a hozzá tartozó „sablon” (az a szerszám, amely alakot ad a fémnek) tervezésére. Ez a szakasz határozza meg az alkatrész tűréshatárait, amelyek gyakran az ezredmilliméter tizedéig pontosak, hogy biztosítsák a zökkenőmentes összeszerelést.

- Anyagellátás : Hatalmas lemezfémstekercseket tekercselnek le, és vezetnek be a sajtóba. Ebben a szakaszban gyakran egyenesítésre és kiegyenlítésre kerül sor, hogy eltávolítsák a tekercsből származó görbületet, és biztosítsák, hogy a „nyersdarab” tökéletesen sík formában lépjen be a sablonba.

- Nyírás és dörzsölés : Amint a fém belép a sajtóba, az első művelet általában a „nyírás”, amikor az alkatrész durva körvonalát kivágják a szalagból. Ugyanakkor a dörzsölési műveletek lyukakat ütnek, amelyek rögzítőelemekhez vagy az összeszerelés igazításához szükségesek.

- Alakítás és mélyhúzás itt történik a varázslat. A nyomtató a lapos üres részeket a formázó üregbe kényszeríti, és plasztikusan 3D formába alakítja. Ez magában foglalhatja a fém hajlítását, a fémtörlését vagy a fém hossza kialakítása érdekében történő húzását.

- Bevégzés a bélyegzett rész ki van dobva, de nem kész. A feldolgozás utáni lépések, mint például a borotválás, eltávolítják a éles széleket, míg a korrózióálló felületkezelést alkalmazzák.

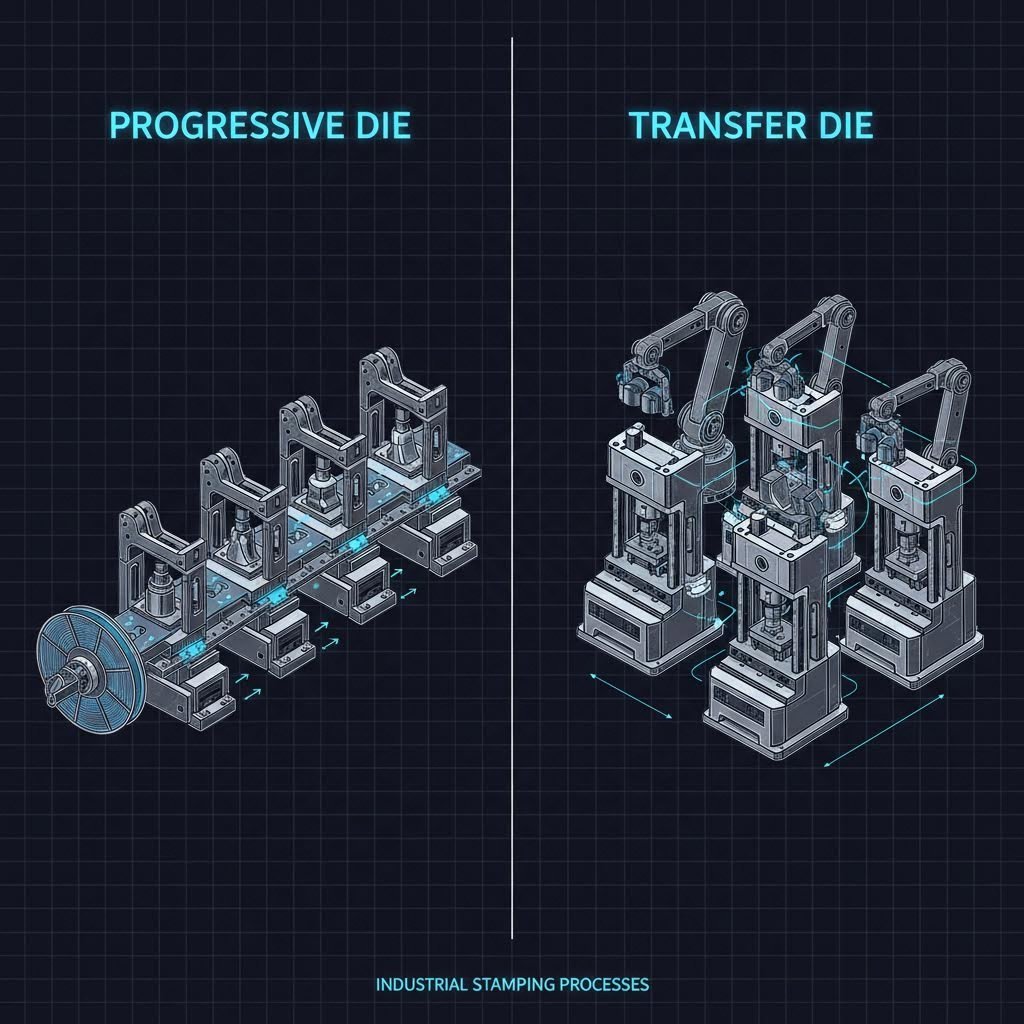

Alapnyomtatási technikák: Progresszív vs. Átvitel vs. Mélyes rajz

Nem minden autóalkatrész egyenlő, és nem is az őket gyártó nyomtatási módszerek. A megfelelő technikát a darab bonyolultságától, mennyiségétől és méretétől függően kell kiválasztani. A vezetői a területen, mint ESI Engineering három domináns módszert hangsúlyoz.

Progresszív nyomtatás

A progresszív nyomtatás ideális a kis- és közepes alkatrészek nagy mennyiségű gyártásához, amely egy folyamatos fémcsíkot használ, amely egy egyes öltözékben számos állomáson keresztül táplál. Minden állomás különböző műveletet végez (vágás, hajlítás, ütés) a szalag előrehaladása során. Ez az iparág leggyorsabb alkatrészgyártója, és percenként több száz alkatrészt tud gyártani minimális hulladékkal.

Átviteli ütés

A nagyobb alkatrészek, mint például az ajtópanel vagy a motorkeret esetében a transzfernyomtatás a szabvány. A progresszív nyomtatáshoz képest, ahol a részek a fémcsíkhoz ragaszkodnak, itt a részt a folyamat elején szabadítják meg. A mechanikus "ujjak" vagy átviteli rendszerek az egyes alkatrészeket egy öltőállomásról a másikra mozgatják. Ez lehetővé teszi a bonyolultabb geometria és a nagyobb méretek, hogy egy folyamatos szalag nem támogatja.

Mélyhúzásos sajtolás

Amikor egy alkatrész mélysége meghaladja az átmérőjét – gondoljunk például olajszűrő házra vagy üzemanyagtartályra –, akkor mélyhúzás szükséges. Ez a technika egy döntőt használ, amely radikálisan kinyújtja a fémlemezt az alakítóforma üregébe. Speciális anyagáramlás-vezérlés szükséges a szakadás vagy redőződés megelőzéséhez a szélsőséges alakváltoztatás során.

| Funkció | Haladó matrica | Áttételi sablon (Transfer Die) | Mélyhúzás |

|---|---|---|---|

| Elsődleges előny | Magas sebesség és nagy mennyiség | Nagy és összetett alkatrészek | Mélység és hengeres formák |

| Tipikus alkatrészek | Tartókonzolok, kapcsok, csatlakozók | Kocsi testoszlopok, felfüggesztési karok | Olajszűrők, érzékelőházak |

| Költségtényező | Alacsonyabb darabár | Magasabb szerszámköltség | Az anyag alakíthatóságának korlátai |

Anyagtudomány: Milyen fémekből épül egy autó?

Egészben lágyacélból készült autók kora rég elmúlt. A modern autóipari sajtolás összetett ötvözetkeveréket igényel, amely kiegyensúlyozza a biztonságot, a súlyt és a teljesítményt. American Industrial kiemeli az anyagok iránti igény változását, amelyek támogatják az ipar könnyűsúlyú előírásait.

Nagy szilárdságú acél (HSS) a járműváz és utasbiztonsági ketrechez hasonló biztonságkritikus alkatrészeknél marad az ipari szabvány. Kiváló ütközési védelmet nyújt, de lényegesen magasabb sajtolóerőt igényel a hagyományos acélhoz képest. A gyártóknak keményített sabunokat kell használniuk, hogy ellenálljanak a HSS alakítása során fellépő kopásnak és terhelésnek.

Alumínium az anyag, amelyet a jármű tömegének csökkentésére és az elektromos járművek hatótávolságának növelésére választanak. Gyakran használják motorháztetők, ajtók és emelőkapuk gyártásához; az alumínium könnyebb az acélnál, de nehezebb sajtolni, mivel hajlamos visszaszpringezni alakítás után. Pontos sabukészítésre van szükség, hogy kompenzálják ezt az rugalmasságot.

Nem rézből kisebb szerkezeti szerepet játszanak, de hatalmas funkcionális jelentőséggel bírnak. A járművek elektromos meghajtásának térhódításával ezeket a fémeket sínkivezetésekbe, kapcsokba és csatlakozókba sajtolják, kiváló elektromos vezetőképességük miatt.

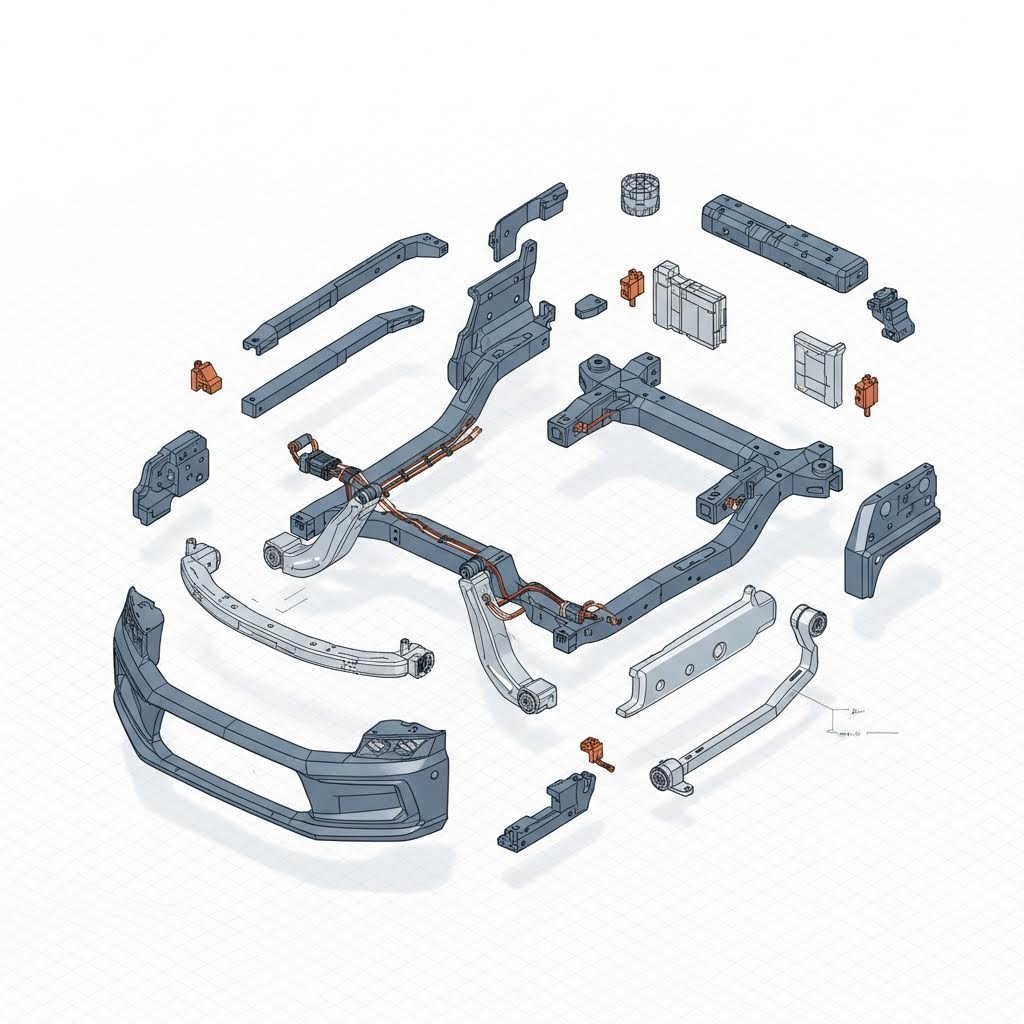

Gépjárműipari alkalmazások: mely alkatrészek gyártása történik valójában sajtolással?

A sajtolási eljárás sokoldalúsága miatt szinte minden járműrendszerben jelen van. A csillogó karosszériától kezdve a rejtett mechanikai szívburokig a sajtotthalmú alkatrészek mindenütt megtalálhatók.

- Kocsi test (Body-in-White) : Ez a jármű vázszerkezetére utal. Ide tartoznak nagyobb panelök, mint például a kerékburkolatok, motorháztetők és tetők, valamint az utasok védelmét szolgáló szerkezeti oszlopok (A, B és C oszlopok). Itt különösen fontos a felületminőség; az „A osztályú” sajtolás biztosítja a hibátlan külső megjelenést.

- Alváz és felfüggesztés : Ezek az alkatrészek, mint például a lengéscsillapító karok és keresztrudak, folyamatos úti rezgéseknek és terhelésnek vannak kitéve. A sajtolás biztosítja a szükséges tartósságot és fáradási ellenállást.

- Hajtáslánc és motor az olyan motoralkatrészeknél, mint az olajteknők, szelepfedelek és váltóműfogaskerekek, a pontosság elsődleges fontosságú. Ezek az alkatrészek gyakran szoros tűréshatárokat igényelnek a szivárgások megelőzéséhez és a mechanikai hatékonyság biztosításához.

A gyártók számára, akik az eredeti tervezéstől a tömeggyártásig tartó összetett folyamatban haladnak, elengedhetetlen olyan partnert találni, amely képes az egész skálát lefedni. A Shaoyi Metal Technologyhoz hasonló vállalatok komplex sajtómegoldásokat nyújtanak átmosták a hidat a gyors prototípusgyártás és a tömeggyártás között, akár 600 tonnás sajtokat felhasználva IATF 16949 tanúsítvánnyal rendelkező alkatrészeket szállítva mindenütt a futóműrendszerektől kezdve az összetett elektromos csatlakozókig.

Ipari trendek: A sajtolás jövője

Az autóipari sajtolási szektor gyorsan fejlődik, elsősorban az elektromos járművek (EV) és az intelligens gyártás térhódítása miatt. National Material megjegyzi, hogy az akkumulátortokok és hőkezelő rendszerek iránti kereslet új lehetőségeket teremt a sajtolók számára. Ezek az alkatrészek gyakran nagy, mélyhúzott geometriát és speciális kötési technikákat igényelnek.

Ezen felül az automatizálás alakítja át a sajttér területét. A modern sorok IoT-érzékelőket integrálnak közvetlenül a sablonokba, hogy valós időben figyeljék a kopást és előre jelezzék a karbantartási igényeket, mielőtt bármilyen meghibásodás bekövetkezne. Ez a „intelligens sajtás” módszer maximalizálja a rendelkezésre álló üzemidőt, és biztosítja, hogy az egymilliomodik gyártott alkatrész ugyanolyan pontos legyen, mint az első.

Gyakran Ismételt Kérdések

1. A Melyek a 7 lépés a pecsételési módszerben?

Bár változatok léteznek, a teljes körű sajtálási folyamat hét gyakori lépése a következő: 1. Alakítás (a durva forma kivágása), 2. Lyukasztás (lyukak kiszúrása), 3. Mélyhúzás (mélység kialakítása), 4. Hajlítás (szögek formázása), 5. Lég-hajlítás (alakítás teljes lenyomás nélkül), 6. Lenyomás és érmézés (részletek lenyomtatása és a végső forma rögzítése), valamint 7. Csípővágás (felesleges anyag eltávolítása mélyhúzott alkatrészekről).

2. A székhely. Melyek a négyféle fémnyomtatás?

A négy fő kategória a progresszív hengerlés (folyamatos automatizált alakítás), az átviteli hengerlés (mechanikusan mozgatott nagy alkatrészekhez), a mélyhengerlés (mély, üreges formákhoz) és a négyszegmensű/többsegmensű hengerlés (bonyolult, egyszerre négy irányból történő hajlításhoz).

3. Mi az alakító sajtolás folyamata az automatizált gyártásban?

Az automatizált gyártás során az alakító sajtolás összekapcsolt rendszereket foglal magában, ahol robotkarok vagy mechanikus adagolók a fémet a sajtolóvonalon keresztül mozgatják minimális emberi beavatkozás mellett. Ez magában foglalja az automatikus tekercs-adagolást, a robotos átvitelt a sablonállomások között, valamint az automatizált optikai ellenőrző rendszereket, amelyek nagy sebességgel ellenőrzik a minőséget.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —