Kulcsfontosságú öntőformázott alkatrészek modern gépjármű belső terekhez

TL;DR

A gépjárművek belső tereiben használt nyomásos öntésű alkatrészek olyan fontos komponensek, amelyeket nem vasalapú, például alumínium, cink és magnézium olvasztott fémek acél formákba való nagy nyomással történő befecskendezésével állítanak elő. Ez a magas hatékonyságú gyártási eljárás összetett, tartós és pontos alkatrészeket – például kormányoszlopokat, ülésvázakat és műszerfal-komponenseket – hoz létre, amelyek elengedhetetlenek a modern járművek biztonságához, működéséhez és általános minőségéhez.

A nyomásos öntés megértése gépjármű belső terekhez

A nyomásos öntés egy sokoldalú és gazdaságos fémfeldolgozó eljárás, amelyet nagy mennyiségű, bonyolult alakú fémdarabok gyártására használnak kiváló mérettűrésekkel. Az autóiparban ez az eljárás számos alkatrész előállításának alappillére. A folyamat során olvadt fém kerül befecskendezésre egy edzett acélöntőformába (minta), ahol lehűlve megkeményedik, és felölti a végső, gyakran öntvényként emlegetett alakot. Ezt az eljárást különösen azért értékelik, mert olyan vékonyfalú és összetett geometriájú alkatrészek előállítására képes, amelyek más gyártási technikákkal nehézkesen vagy költségesen hozhatók létre.

Fontos tisztázni e témakör hatályát. Bár a hobbi- és modellautó-rajongók gyakran keresnek miniatűr „öntött” alkatrészeket méretarányos modellekhez, ez a cikk az ipari gyártásra koncentrál, amely funkcionális, teljes méretű alkatrészeket állít elő nagy sorozatban a főbb eredeti felszereltséggyártók (OEM-ek) számára használt járművekhez. Az elvek hasonlóak, de a méretek, anyagok és minőségi szabványok jelentősen különböznek, így kielégítik a Ford, GM és Honda szerinti vállalatok szigorú követelményeit.

Az öntéses gyártás elsődleges oka az autóiparban a sebesség, pontosság és költséghatékonyság kombinációja nagy sorozatgyártás esetén. Ezt részletesen ismerteti egy útmutató az autóipari öntéses gyártáshoz , ez a technika lehetővé teszi könnyű, ugyanakkor erős alkatrészek készítését, ami kritikus fontosságú az üzemanyag-hatékonyság és a jármű teljesítményének javításához. Ilyen tipikus belső alkatrészek például a kormányoszlop-házak, a kulcsos zármechanizmusok és a kesztyűtartó ajtók, amelyek ezzel az eljárással készülve mind szerkezeti szilárdságot, mind magas minőségű felületi minőséget biztosítanak.

Maganyagok az autóbelhuzat nyomásos öntésében

Az anyag kiválasztása kritikus fontosságú a nyomásos öntésnél, és az alkatrész szükséges szilárdságától, súlyától, korrózióállóságától és hővezető-képességétől függ. Az autóbelhuzatok esetében a nyomásos öntéssel készült alkatrészek túlnyomó többsége nem vasalapú fémekből készül, elsősorban alumínium-, cink- és magnéziumötvözetekből. Mindegyik fém egyedi tulajdonságokkal rendelkezik, amelyek konkrét járműalkalmazásokhoz igazodnak.

Alumínium-ligaturából a kiváló könnyűsúlyúságuk és nagy szilárdságuk miatt a leggyakoribb választás. Fenntartják tartósságukat magas hőmérsékleten is, így alkalmasak motorfalhoz közeli alkatrészekre vagy más igénybevett környezetekben használt elemekre. Az alumínium jó korrózióállósággal és felületkezelési tulajdonságokkal is rendelkezik.

Cink Ligaturák kiváló öntési folyékonyságuk miatt értékeltek, amely lehetővé teszi vékony falú és bonyolult részletekkel rendelkező alkatrészek gyártását. A cink kitűnő felületi minőséget biztosít, ezért ideális olyan komponensekhez, ahol az esztétikai megjelenés fontos. Emellett nagy ütésállósággal rendelkezik, és jól galvanizálható vagy felületkezelhető, ami miatt gyakran használják ajtógombokra, zárelemekre és díszítőfutókra.

Magnézium Ligaturák a közös öntőfémek közül a legkönnyebbek, körülbelül 33%-kal könnyebbek az alumíniumnál. Ez ideális választást jelent azok számára a gyártók számára, akik a járművek tömegének csökkentésére helyezik a hangsúlyt, hogy javítsák az üzemanyag-felhasználást és a vezetési tulajdonságokat. A kormánykeretek és az ülés magasságállítói gyakran magnéziumból készülnek, ahogy azt olyan gyártók is megjegyezték, mint Inox Cast , hogy jelentős tömegcsökkentést érjenek el az erősség általános romlása nélkül.

A különbségek jobb szemléltetése érdekében itt egy összehasonlítás ezekről a főbb anyagokról:

| Anyag | Kulcsfontosságú tulajdonságok | Gyakori belső alkalmazások |

|---|---|---|

| Alumínium | Kiváló szilárdság-súly arány, hőállóság, jó korrózióállóság. | Műszerfal-tartó konzolok, pedálkonzolok, elektronikai házak. |

| Zinc | Nagy alakíthatóság, kiváló vékony falakhoz és finom részletekhez, kiváló felületminőség, nagy ütésállóság. | Ajtózár házak, biztonsági öv visszahúzó fogaskerekek, csigák, díszítőelemek, fogantyúk. |

| Magnesium | Rendkívül könnyű (a legkönnyebb szerkezeti fém), jó szilárdság-súly arány, kiváló EMI/RFI árnyékolás. | Kormánykeretek, üléskeretek és emelők, konzol rögzítések, műszerfal váza. |

Gyakori belső térben használt öntött alkatrészek katalógusa

Az öntés sokoldalúsága lehetővé teszi egy modern jármű belsejében található számos alkatrész előállítását. Ezek az alkatrészek pontos illeszkedésre, funkcióra és tapintásra vannak tervezve, jelentősen hozzájárulva a vezető és az utasok élményéhez. Ezek csoportosíthatók a belső tér több kulcsfontosságú funkcionális területére.

Kormányzás és műszerfal alkatrészek

Ez a terület pontosságot és szilárdságot igényel a biztonság és a működési integritás érdekében. Az öntési eljárást szerkezetileg kritikus, ugyanakkor összetett alkatrészek előállítására használják.

- Kormánymű házak: Ezek az alkatrészek védik és igazítják a kormánytengelyt, gyakran tartalmaznak rögzítési pontokat az indítókapcsolóhoz és a villanyoszlopokhoz.

- Műszerfal keretek: Gyakran magnéziumból készülnek a súlycsökkentés érdekében; ezek a nagy méretű, összetett öntvények alkotják a teljes műszerfal-szerelvény szerkezeti alapját.

- Légzsák házak: A nyomásos öntvény alkatrészek biztosítják a szükséges szilárdságot és pontos méreteket, amelyek lehetővé teszik az airbagok biztonságos tartását és kiváltását ütközés esetén.

- Kulcszár házak: A cink nyomásos öntvényt gyakran használják a zárómechanizmusok tartóssága és szűk tűréshatárai miatt.

Ülés- és műszerfal-konzol alkatrészek

Az e kategóriába tartozó alkatrészeknek ellenállóknak kell lenniük a napi használat során, meg kell felelniük a szigorú biztonsági előírásoknak, ugyanakkor a lehető legkönnyebbeknek is kell lenniük.

- Ülésvázak és magasítók: A magnézium- és alumínium nyomásos öntvények erős, könnyű szerkezetet biztosítanak az ülésekhez, hozzájárulva a jármű teljes tömegének csökkentéséhez.

- Biztonsági öv visszahúzó fogaskerekek és csigák: A cink gyakran az anyagválasztás első számú oka ezeknél a kis méretű, nagy szilárdságú alkatrészeknél, amelyek kritikus fontosságúak a biztonsági rendszer működéséhez.

- Konzol- és karfacsukló tartók: Ezeknek a szerkezeti elemeknek tartósaknak kell lenniük, és gyakran bonyolult alakúak, hogy illeszkedjenek a jármű belső terébe.

Ajtó- és díszítőelem-alkatrészek

Ezek az alkatrészek funkcionális szerepet egyesítenek esztétikai követelményekkel, mivel a jármű utasai gyakran érintik és látják őket.

- Belső ajtógombok és mechanizmusok: A cinket gyakran használják kitűnő felületi minősége, valamint érzékelt minősége és tartóssága miatt.

- Kesztyűtartó ajtajai és zárjai: A nyomásos öntés biztosítja a merevséget és pontosságot, amely szükséges egy sima, megbízható nyitó- és záróműködtetéshez.

- Tükörtartók: Ezek az alkatrészek biztosan rögzíteniük kell a belső visszapillantó tükröt, miközben elnyelik a rezgéseket.

Az autóipari nyomásos öntési folyamat: a szerszámozástól a késztermékig

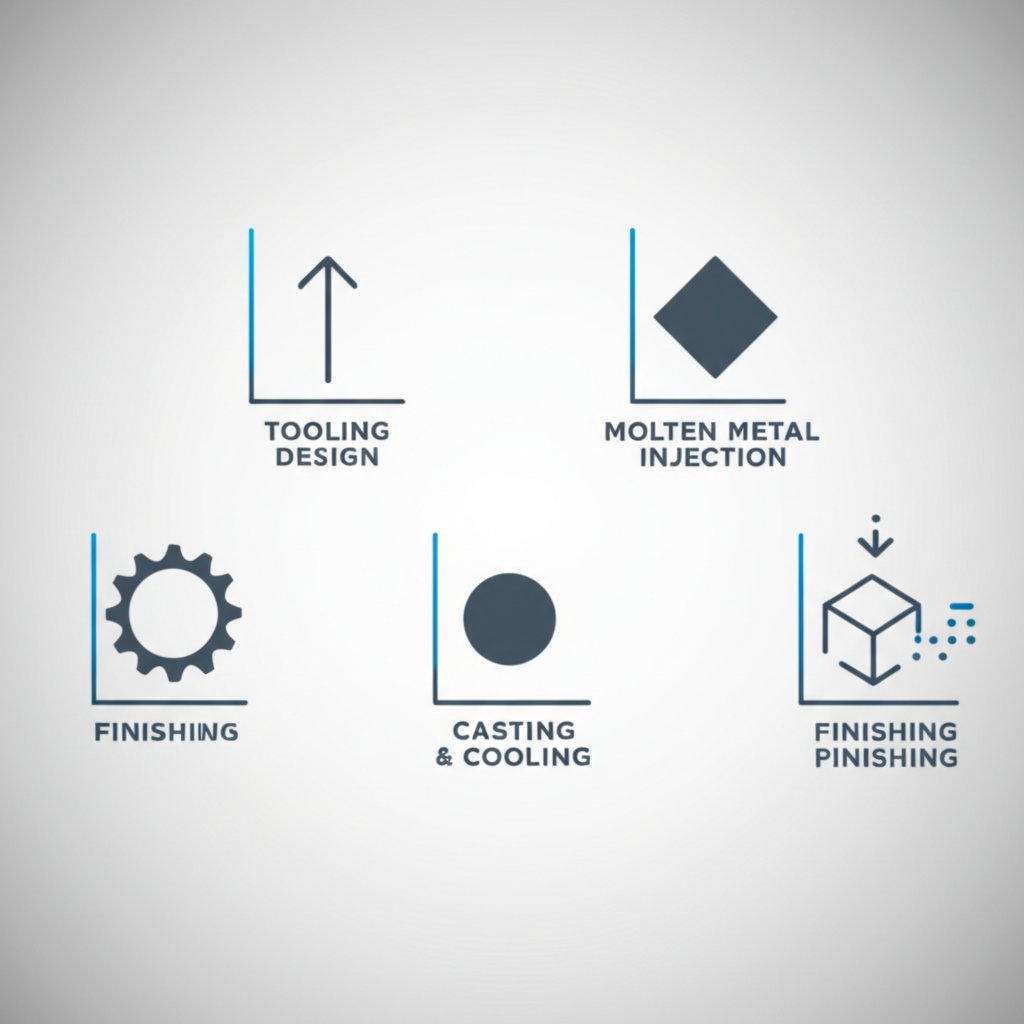

A magas minőségű öntőformák készítése többlépcsős folyamat, amely a kezdetektől a végpontig precíziós mérnöki megoldásokat igényel. Minden lépés kritikus fontosságú ahhoz, hogy a végső alkatrész az autóipar szigorú követelményeinek megfeleljen a szilárdság, méretpontosság és felületminőség tekintetében.

- Szerszám- és formatervezés: A folyamat egy újrahasznosítható, úgynevezett forma készítésével kezdődik. Ez a legkritikusabb és tőkeigényesebb szakasz. Szakértők, mint például a Gemini Group elmondják, hogy ezeket a formákat speciálisan edzett acélból készítik, korszerű CAD/CAM szoftverek és CNC megmunkálás segítségével, hogy létrehozzák a forma két féligazdát, amelyek majd kialakítják az alkatrész alakját.

- Ötvözet előkészítése és befecskendezése: A kiválasztott fémötvözetet (alumínium, cink vagy magnézium) egy kemencében megolvasztják. Ezután extrém magas nyomással befecskendezik az öntőforma üregébe. A konkrét módszer változó; hidegkamrás eljárást általában magas olvadáspontú fémekhez, mint például az alumínium, használnak, míg melegkamrás eljárás gyorsabb, és alacsony olvadáspontú ötvözetekhez, mint a cink, alkalmazható.

- Öntés és szilárdulás: Az injektálást követően az olvadt fém gyorsan kitölti az öntvány minden részletét. Nyomás alatt tartják hűlés és szilárdulás közben, ami mindössze néhány másodpercig tart. Ez a gyors hűtés finomszemcsés mikroszerkezet kialakulását segíti elő, így járul hozzá az alkatrész szilárdságához.

- Kiadás és utómunkálás: A szilárdulás után az öntőforma két fele kinyílik, és kidobó tűk kinyomják a kész öntvényt. A nyers alkatrészt, amelyen többletanyag – úgynevezett "perem” vagy öntőrendszer – lehet, ezután további műveletek követik. Ezek közé tartozhat a levágás, csiszolás, CNC-megmunkálás kritikus funkciókhoz, valamint felületkezelések, mint porfestés vagy festés alkalmazása.

Míg a nyomásos öntés kiválóan alkalmas összetett, alakpontos alkatrészek gyártására, a gyártók az alkatrész igényei alapján választanak különféle fémalakító eljárások közül. Például olyan eljárásokat, mint a kovácsolás, akkor alkalmaznak, ha maximális szilárdság és fáradásállóság szükséges, például kritikus motor- és alvázalkatrészek esetén. Az ilyen nagyszilárdságú alkalmazásokra specializálódott vállalatok, mint például Shaoyi (Ningbo) Metal Technology , fejlett meleg kovácsolási eljárásokat használnak erős autóipari alkatrészek előállításához, ami jól mutatja az iparág belüli sokszínű gyártási környezetet.

Gyakran Ismételt Kérdések

1. Mik a nyomásos öntvény alkotóelemei?

A legtöbb nyomásos öntvény nem vasalapú fémekből készül. A járműiparban elsődlegesen alumínium-, cink- és magnéziumötvözeteket használnak. Más iparágakban a nyomásos öntéshez használt anyagok közé tartozik a réz, ólom, ón és ezek ötvözetei is. Az anyag kiválasztása az alkatrész specifikus követelményeitől függ, mint például a súly, szilárdság, korrózióállóság és hőtulajdonságok.

2. Milyen járműipari alkatrészeket gyártanak öntéssel?

Az öntés széles körű járműipari alkatrészek előállítására használatos. A cikkben említett belső alkatrészeken túl (például kormányoszlop-házak, ülésvázak és műszerfal-vázak) az eljárás alapvető fontosságú a főbb meghajtási és alvázalkatrészek esetében is. Gyakori példák az agyagblokkok, hengercsúcsok, váltóházak, dugattyúk, kerekek és féktárcsák. Az eljárás alapvető jelentőségű a modern járműgyártásban, mivel hatékonyan képes összetett és szerkezetileg megbízható alkatrészek létrehozására.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —