Miért fontos a hidegen sajtolás az autó alvázalkatrészeknél

Miért fontos a hidegen sajtolás az autó alvázalkatrészeknél

TL;DR

Az autóipari alvázalkatrészek kovácsolása egy olyan gyártási folyamat, amely során fémeket alakítanak át extrém nyomás hatására, hogy kivételesen erős és megbízható alkatrészeket hozzanak létre. Ez a módszer kritikus fontosságú olyan alkatrészek előállításához, mint a lengéscsillapító karok, tengelyek és kormányzár csuklók, és biztosítja a járművek számára a szuperior biztonságot, tartósságot és teljesítményt más gyártási technológiákhoz képest, például öntéshez vagy megmunkáláshoz képest.

A kovácsolás kritikus szerepe az autóipari alváz integritásának biztosításában

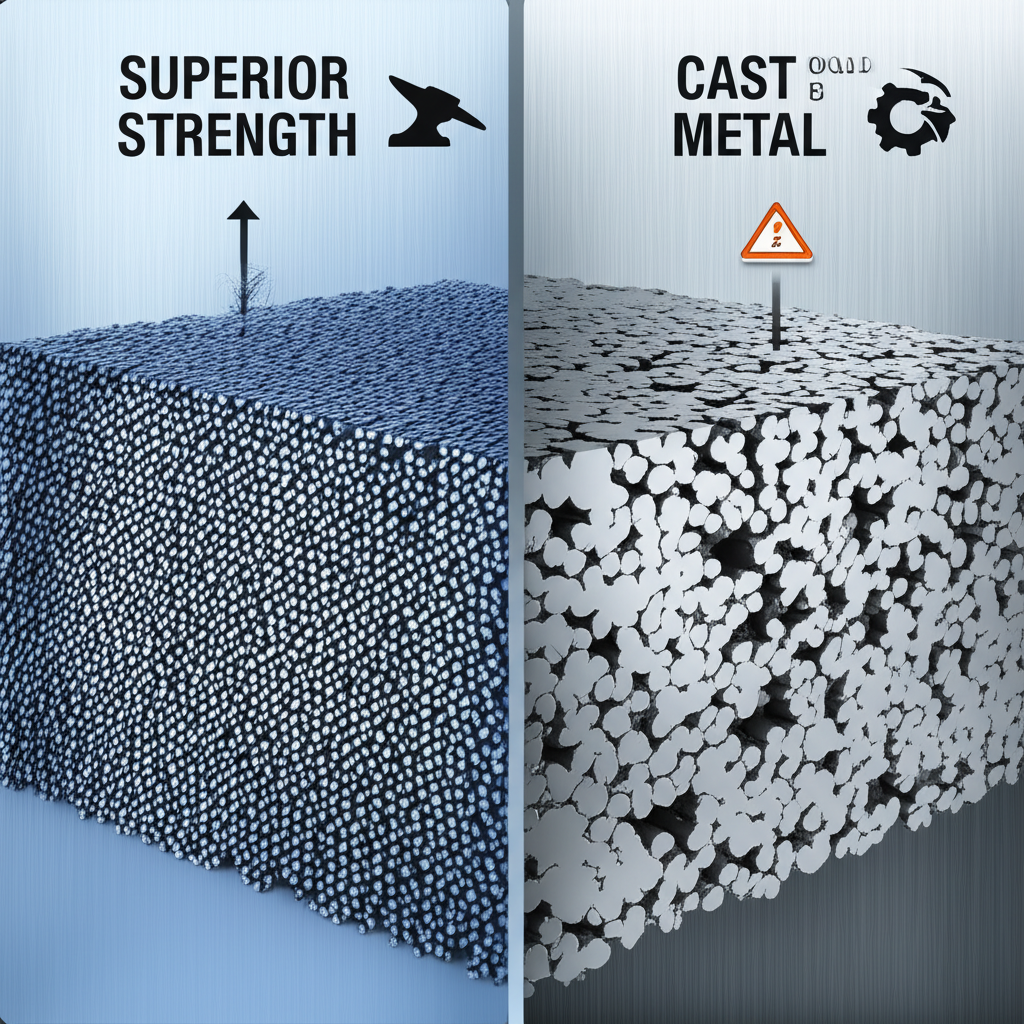

Az autóipari mérnöki területen különösen fontos a gyártási folyamat megválasztása, különösen az alvázalkatrészek esetében, amelyek nagyfokú igénybevételnek és rezgésnek vannak kitéve. Az űzött darabok előállítása kiemelkedő módszer ezekhez a kritikus alkatrészekhez. Ellentétben az öntéssel, amelynél olvadt fémet öntenek formába, az űzés mechanikusan dolgozza fel a fém anyagot, finomítva annak szemcseszerkezetét, és megszüntetve a belső hibákat, mint például a pórusosság. Ennek eredménye olyan alkatrészek előállítása, amelyek jelentősen megnövekedett szilárdsággal, ütőszilárdsággal és fáradásállósággal rendelkeznek.

Az egyik legfontosabb előnye a kovácsolásnak az, hogy folyamatos szemcseirányultságot hoz létre, amely követi az alkatrész kontúrját. Ez a szerkezeti kialakítás rendkívül erőssé és ellenállóvá teszi az alkatrészt, képessé téve arra, hogy ellenálljon a napi járműhasználat igénybevételének. A kovácsolt alvázalkatrészek, mint például a lengéscsillapító karok és a kormányrudak, biztosítják a jármű stabilitásához és irányíthatóságához szükséges szerkezeti integritást, közvetlenül hozzájárulva a vezető biztonságához. A kovácsolás által elérhető sűrűbb anyagszerkezet garantálja, hogy ezek az alkatrészek kevésbé hajlamosak repedni vagy meghibásodni nyomás hatására.

Továbbá a kovácsolás kiváló szilárdság-súly arányt biztosít. Mivel a gyártók folyamatosan igyekeznek javítani a tüzelőanyag-hatékonyságon és a jármű teljesítményén, a súlycsökkentés szilárdság nélkülözése nélkül kulcsfontosságú célkitűzés. Nagy pontosságú ejtőkovácsolás lehetővé teszi a könnyű, ugyanakkor robusztus alkatrészek tervezését. Ez az optimalizálás különösen fontos olyan elemeknél, mint a felfüggesztési rendszerek és a kerékagyak, ahol a csökkentett nem felfüggesztett tömeg jelentősen javíthatja az irányítást és a vezetési komfortot.

Végül is egy jármű megbízhatósága és élettartama nagyban függ alapvető alkatrészeinek minőségétől. A kovácsolt alvázalkatrészek jobb tartósságot és kopásállóságot nyújtanak az öntött vagy megmunkált megfelelőikhez képest. Ez hosszabb élettartamot, kevesebb karbantartási problémát és biztonságosabb járművet jelent az egész élettartam során. A kovácsolás folyamatába beépített pontosság és konzisztencia továbbá garantálja, hogy minden alkatrész pontosan megfelel a specifikációknak, ami elengedhetetlen az egész járműrendszer zökkenőmentes összeszereléséhez és megfelelő működéséhez.

Kulcsfontosságú anyagok és kovácsolási eljárások alvázalkatrészekhez

Egy kovácsolt járműipari alkatrész teljesítményét a kiválasztott anyag és a használt konkrét kovácsolási folyamat egyaránt meghatározza. A gyártók ezeket az alkatrészhez szükséges szilárdság, súly, korrózióállóság és költséghatékonyság alapján választják meg.

Gyakori kovácsolási anyagok

Többféle fém is elterjedt a járműipari kovácsolásban, amelyek mindegyike külön előnyökkel rendelkezik. A acél és ötvözetei a leggyakoribb választás a kiváló szilárdságuk, magas húzószilárdságuk és széleskörű elérhetőségük miatt. Széntartalmú és ötvözött acélokat használnak a járművek több mint 250 különböző kovácsolt alkatrészéhez, beleértve a nagy igénybevételű alkatrészeket, mint a forgattyústengelyek és fogaskerekek. Olyan alkalmazásokhoz, ahol korrózióállóságra van szükség, gyakran rozsdamentes acélt alkalmaznak. Az elmúlt években az alumínium jelentősen népszerűbbé vált, mivel a gyártók a könnyűsúlyúságot részesítik előnyben a üzemanyag-hatékonyság növelése érdekében. Az alumínium nemcsak könnyebb, hanem kiváló szilárdságot, tervezési rugalmasságot és természetes korrózióállóságot is biztosít.

Fő kovácsolási eljárások

Az autóipar számos kovácsolási technikát alkalmaz a váz különböző alkatrészeinek előállításához. A fő típusok a következők:

- Kontúrkovácsolás (zárt üregű kovácsolás): Ez az egyik leggyakoribb módszer az autóipari alkatrészek gyártásához. A munkadarabot két olyan sablon közé helyezik, amelyek pontosan megismétlik a végső forma kontúrját. Amikor a sablonok összezáródnak, a fém kényszerítve van kitölteni az üreget, így erős, közel nettó formájú alkatrész keletkezik kiváló méretpontossággal. Ez az eljárás ideális összetett geometriájú alkatrészekhez, valamint nagy sorozatgyártáshoz, például hajtórudak és kormányzás alkatrészei esetében.

- Nyitott űrű kovácsolás: Ez az eljárás során a fémet két lapos vagy egyszerű sablon között alakítják ki, amelyek nem burkolják teljesen be a munkadarabot. Az operátor képességétől függ, hogy a munkadarabot hogyan manipulálja a kívánt forma eléréséhez. Bár kevésbé pontos, mint a zárt üregű kovácsolás, sokkal rugalmasabb, és nagyobb alkatrészekhez vagy kisebb sorozatokhoz ideális.

- Hengerkovácsolás: Ez a folyamat ellentétesen forgó hengereket használ egy melegített fémrud vagy billet formázására. A hengerek hornyokkal rendelkeznek, amelyek fokozatosan alakítják a fémet, ahogy az áthalad rajtuk. A hengerkovácsolás hatékony módja a munkadarab keresztmetszetének csökkentésére és előalakítására további kovácsolási műveletekhez, gyakran használják például tengelyek és hajtótengelyek esetében.

- Hidegforgácsolás: A hidegkovácsolást szobahőmérsékleten vagy ahhoz közeli hőmérsékleten végzik, így növelve a fém szilárdságát az alakítási keményedés révén. Ez a folyamat kiváló mérettűrést és felületminőséget biztosít, gyakran elhagyhatóvá téve a másodlagos megmunkálást. Általában kisebb, egyszerűbb alkatrészeknél alkalmazzák, amelyek nagy pontosságot igényelnek.

Fontos kovácsolt alkatrészek egy modern jármű alvázában

A járművek alváza és meghajtás-rendszere számos kovácsolt alkatrészre támaszkodik a biztonság, teljesítmény és tartósság biztosításához extrém körülmények között. A kovácsolás szuperiort erőssége és megbízhatósága ideális gyártási módszerré teszi az alábbi kritikus alkatrészek esetében:

- Hajtórudak és forgattyústengelyek: A forgattyúkarok és hajtótengelyek a motor alapvető alkatrészei, amelyek óriási mechanikai igénybevételnek, magas nyomásnak és hőmérsékletnek vannak kitéve. A kovácsolás biztosítja, hogy ezek az alkatrészek ne hibásodjanak meg az erőhatások hatására, ami elengedhetetlen a motor teljesítményéhez és hosszú élettartamához.

- Tengelyek és hajtótengelyek: A hajtáslánc részeként a tengelyeknek a motortól származó nyomatékot kell továbbítaniuk a kerekek felé. A kovácsolt anyag biztosítja a szükséges csavarószilárdságot és fáradási ellenállást, hogy elbírják a gyorsítás és lassítás folyamatos igénybevételét.

- Felfüggesztési karok és kormányzott futómű-csuklók: Ezek a felfüggesztés és kormányzás fontos alkatrészei, amelyek a kerékösszeállítást a jármű vázához kötik. A kovácsolt felfüggesztési karok és csuklók rendelkeznek a szükséges nagy szilárdsággal ahhoz, hogy kezelni tudják az út ütéseit, és fenntartsák a jármű stabilitását és pontos irányíthatóságát.

- Kötőrudas végcsuklók és gömbcsuklók: Ezek az alkatrészek kritikusak a pontos kormányzás és az elszeállító mozgás szempontjából, ezért rendkívül tartósaknak kell lenniük. Az űrtő eljárás biztosítja a kopásállóságot és a szükséges szilárdságot, így megbízható működést garantálva megelőzi a túl korai hibásodást, amely járműirányítás-vesztéshez vezethet.

- Fogaskerekek és váltóalkatrészek: A váltóalkatrészeknek folyamatos súrlódást és nagy terhelést kell elviselniük. Az űrtő eljárás sűrű, ütőerős fogaskerekeket és tengelyeket hoz létre, amelyek képesek ellenállni ezeknek a körülményeknek, így biztosítva a sima és megbízható teljesítményátvitelt.

- Kerektárcsák és csapágyházak: Ezek az alkatrészek viselik a jármű tömegét, és alapvető fontosságúak a kerék összeszereléséhez. Az űrtő eljárás biztosítja a szükséges szilárdságot és ütésállóságot, hogy biztonságosan kezelhessék a nagy terheléseket és a nehéz útviszonyokat.

Hogyan válasszon magas pontosságú gépjármű-űrtő partnert

A megfelelő kovácsoló beszállító kiválasztása kritikus döntés minden járműgyártó számára. Egy megbízható partner nemcsak magas minőségű alkatrészeket szállít, hanem hozzájárul a beszerzési lánc hatékonyságához is. Amikor potenciális beszállítókat értékel, vegye figyelembe a következő kulcsfontosságú tényezőket annak érdekében, hogy olyan partnert válasszon, aki képes kielégíteni az autóipar szigorú követelményeit.

- Ipari tanúsítványok: A legfontosabb elismerés, amit keresni kell, az IATF 16949 tanúsítvány. Ez az autóipari szektorra kifejezetten vonatkozó nemzetközi minőségirányítási szabvány. Egy tanúsított beszállító, mint például a Carbo Forge , minőségbe való elkötelezettséget, folyamatirányítást és folyamatos fejlődést mutat. Ez a tanúsítvány biztosítja, hogy a beszállító folyamatai alkalmasak legyenek az iparág szigorú biztonsági és minőségi követelményeinek teljesítésére.

- Anyag- és folyamatértelem: Egy képzett partner mély szakértellel rendelkezik különböző anyagokkal való munkavégzésben, beleértve a különböző minőségű széntartalmú, ötvözött és rozsdamentes acélokat, valamint az alumíniumot. Képesnek kell lennie ajánlani a legmegfelelőbb anyagot és kovácsolási eljárást (például zártdiovas, hengerkovácsolás) az Ön adott alkalmazásához, így optimalizálva az erősség, a súly és a költség tekintetében.

- Helybeni képességek: Olyan beszállítót keressen, akinek teljes körű helybeni képességei vannak, beleértve az eszköz- és sablonkészítést, másodlagos megmunkálást és minőségellenőrzést. Egy függőlegesen integrált partner jobban képes ellenőrizni az egész gyártási folyamatot, ami rövidebb átfutási időhöz, állandó minőséghez és nagyobb hatékonysághoz vezet.

- Minőségellenőrzés és tesztelés: A szigorú minőségbiztosítás elengedhetetlen. Gondoskodjon arról, hogy a szállító erős ellenőrzési protokollokkal rendelkezzen a termelés minden szakaszában, a nyersanyagok tanúsításától kezdve a végső méretpontossági és mechanikai tulajdonságok vizsgálatáig. Ez biztosítja, hogy minden alkatrész pontosan megfeleljen az Ön specifikációinak és az iparági szabványoknak.

- Testreszabás és prototípuskészítés: A testre szabott megoldások nyújtásának képessége alapvető fontosságú. Egy jó partner szorosan együttműködik mérnöki csapatával, hogy az Ön pontos igényeihez igazított alkatrészeket tervezzen és gyártson. Például olyan szállítók, mint a Shaoyi Metal Technology iATF 16949 tanúsítvánnyal rendelkező melegkovácsolásban szakosodott, és komplex szolgáltatásokat kínál kis sorozatú gyors prototípuskészítéstől egészen a teljes körű tömeggyártásig, amely éppen az a fajta végponttól végpontig terjedő képesség, amely értékes egy partnerben.

Gyakran Ismételt Kérdések

1. Mik a négy kovácsolási eljárás típusa?

A négy fő kovácsolási eljárás az üreges kovácsolás (más néven zárt kovácsolás), a nyitott kovácsolás, a hengerkohászat és a hidegkovácsolás. Mindegyik módszer más-más típusú alkatrészekhez, gyártási mennyiségekhez és pontossági igényekhez alkalmazható az autóiparban.

2. Milyen fémből készülnek az autók alvázai?

Az autóalvázak és azok alkatrészei elsősorban nagy szilárdságú acélból és ötvözeteiből készülnek, mivel ezek kitűnő tartóssággal, fáradási ellenállással és költséghatékonysággal rendelkeznek. Az alumíniumötvözeteket egyre inkább használják olyan alvázalkatrészekhez, ahol a súlycsökkentés az üzemanyag-hatékonyság és a jármű teljesítményének javítása érdekében elsődleges szempont.

3. Melyik motoralkatrészeket kell kovácsolni?

Azok az olyan motoralkatrészek, amelyek a legnagyobb feszültségnek, nyomásnak és hőmérsékletnek vannak kitéve, kovácsolással készüljenek. Ilyen kritikus alkatrészek például a forgattyús tengelyek, a hajtórudak és a dugattyúk. A kovácsolás ezeknek az alkatrészeknek a szükséges szuperiort erősséget és tartósságot biztosítja, hogy ellenálljanak a nagy teljesítményű motorok belső, igénybevételnek kitett környezetének.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —