Alumínium és acél sajtolás: járműipari gyártási kompromisszumok

TL;DR

Az autóipari szektorban az alumínium és acél kihajtás közötti választás egy kritikus kompromisszumot jelent a jármű teljesítménye és a gyártási összetettség között. Az alumínium 30–50%-os tömegcsökkentést kínál, ami létfontosságú az elektromos járművek (EV) hatótávolságának növeléséhez és az üzemanyag-hatékonyság javításához, de jelentős termelési kihívásokkal is jár, mint például a háromszoros rugóhatás és a magasabb anyagköltségek. Az acél, különösen a Fejlett Nagyszilárdságú Acél (AHSS), továbbra is költséghatékony szabvány a szerkezeti integritás terén, kiváló alakíthatóságot és egyszerűbb mágneses kezelhetőséget biztosítva a sajtolóüzemben. A mérnököknek mérlegelniük kell az alumínium magasabb selejtértékét és korrózióállóságát az acél alacsonyabb kezdeti szerszámköltségei és feldolgozási költségei ellenében.

Anyagtulajdonságok: A tömeg-szilárdság összefüggés

Az elsődleges indok az acélról az alumíniumra való áttéréshez az autóipari tervezésben a sűrűség. Az alumínium sűrűsége körülbelül egyharmada az acélénak, ami jelentős tömegcsökkentést tesz lehetővé a fehértest (BIW) esetében. A TenRal adatok szerint acélalkatrészek alumíniummal való helyettesítése 30–50% tömegtakarítást eredményezhet, ami közvetlenül hozzájárul az elektromos járművek hatótávolságának növeléséhez, illetve a belső égésű motorok kibocsátási előírásoknak való megfeleléséhez.

A szilárdság-tömeg arány azonban részletesebb képet mutat. Habár az alacsony szén tartalmú acél nehezebb, a modern Fejlett Nagyszilárdságú Acélok (AHSS) és sajtolva keményített acélok rendkívül magas húzószilárdsággal rendelkeznek, gyakran meghaladva az 1000 MPa-t. Az alumíniumötvözetek, különösen a panelokban használt 5000-es és 6000-es sorozatú ötvözetek, gondos ötvözést és hőkezelést igényelnek, hogy elérjék az acél szerkezeti teljesítményét. Ütközési helyzetekben Engineering.com megjegyzi, hogy az alumínium energiát elnyelő módon hajlik, míg a nagy szilárdságú acél merev behatolásgátlást biztosít a biztonsági ketrecekhez.

| Ingatlan | Alumínium (tipikus autóipari fajták) | Acél (tipikus autóipari fajták) |

|---|---|---|

| Sűrűség | ~2,7 g/cm³ | ~7,85 g/cm³ |

| Young modulus | ~70 GPa (nagy rugalmasság) | ~210 GPa (nagy merevség) |

| Röpkezés | Természetes védőoxidot képez | Könnyen pihen; cinkbevonat szükséges |

| Mágnessel | Nem mágneses | Ferromágneses |

Köszörülési folyamat: alakíthatóság és rugóhatás

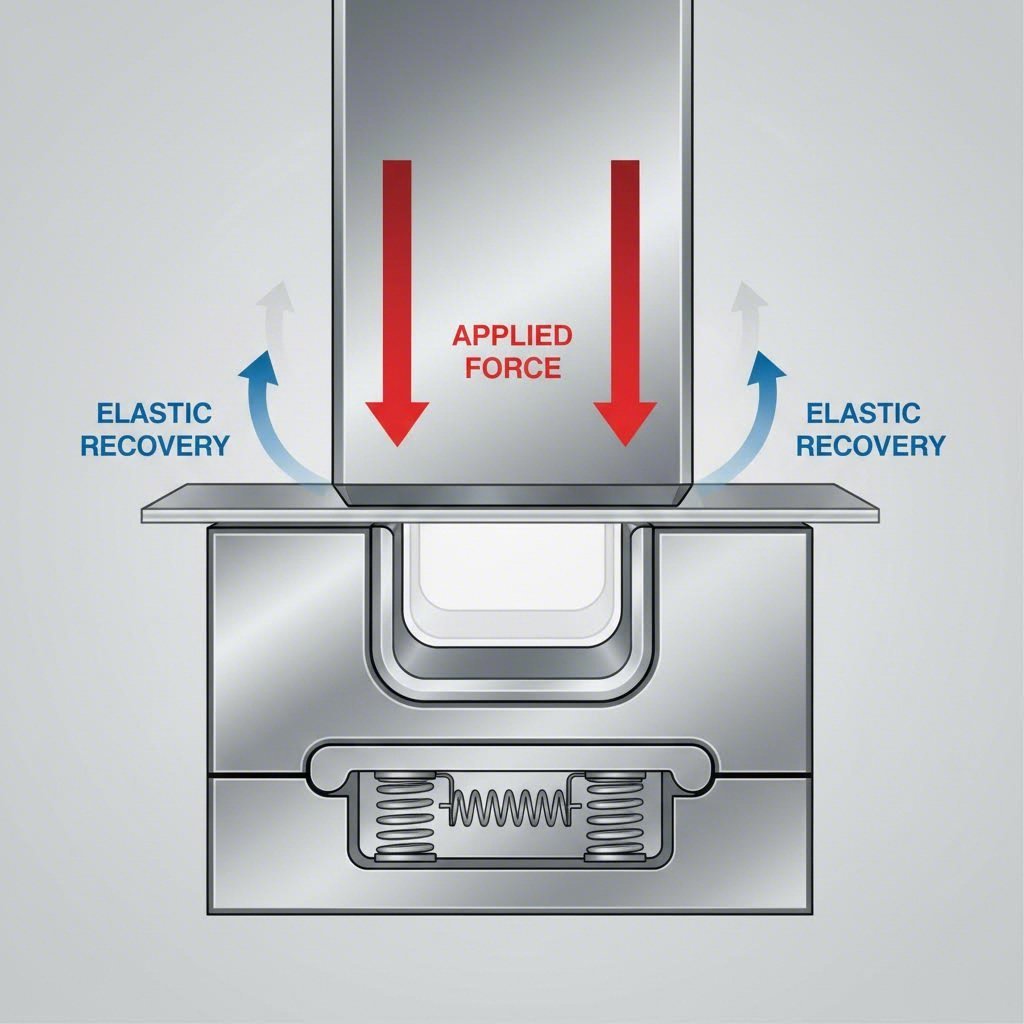

Ezen fémek nyomás alatti viselkedése az, ahol a mérnöki kihívások leginkább eltérnek. A legjelentősebb különbség visszasugrás —a fémnek az a hajlama, hogy alakítás után visszatérjen eredeti alakjába. Mivel az alumínium rugalmassági modulusza (Young-modulus) körülbelül egyharmada az acélénak, ezért kb. háromszor akkora rugóhatást mutat.

Ez az elaszticitás kényszeríti a sajtótechnikusokat arra, hogy túlhajlítsák az alkatrészeket, vagy összetett újraütő állomásokat tervezzenek a végső geometriai tűréshatár elérése érdekében. FormingWorld kiemeli, hogy míg az acél alakíthatósági görbéi (FLD) jelentős nyújtást és mélyhúzást tesznek lehetővé, az alumínium hajlamos szakadni, ha túllépik alacsonyabb alakváltozási határait. Ennek következtében az alumínium sajtásához gyakran nagyobb rádiuszokra és pontosabb szimulációs elemzésre van szükség a meghibásodási pontok előrejelzése érdekében, mint a könnyű acél esetében, amely kevésbé érzékeny.

A hőmérséklet-szabályozás is kulcsfontosságú szerepet játszik. Míg az acélt gyakran hidegen alakítják, az összetett alumínium alkatrészek gyakran meleg alakítást vagy speciális forró alakítás-oltás (HFQ) eljárásokat igényelnek az alakváltozási képesség javítása érdekében. Ahogy megjegyezték, MetalForming Magazine a hőnyomtatás során a hőszerkezetű alumínium szigorú hőkezelést igényel, mivel olvadási pontja jelentősen alacsonyabb, mint a vas, így a kívánt mechanikai tulajdonságok eléréséhez szükséges folyamatidőszakot szűkíti.

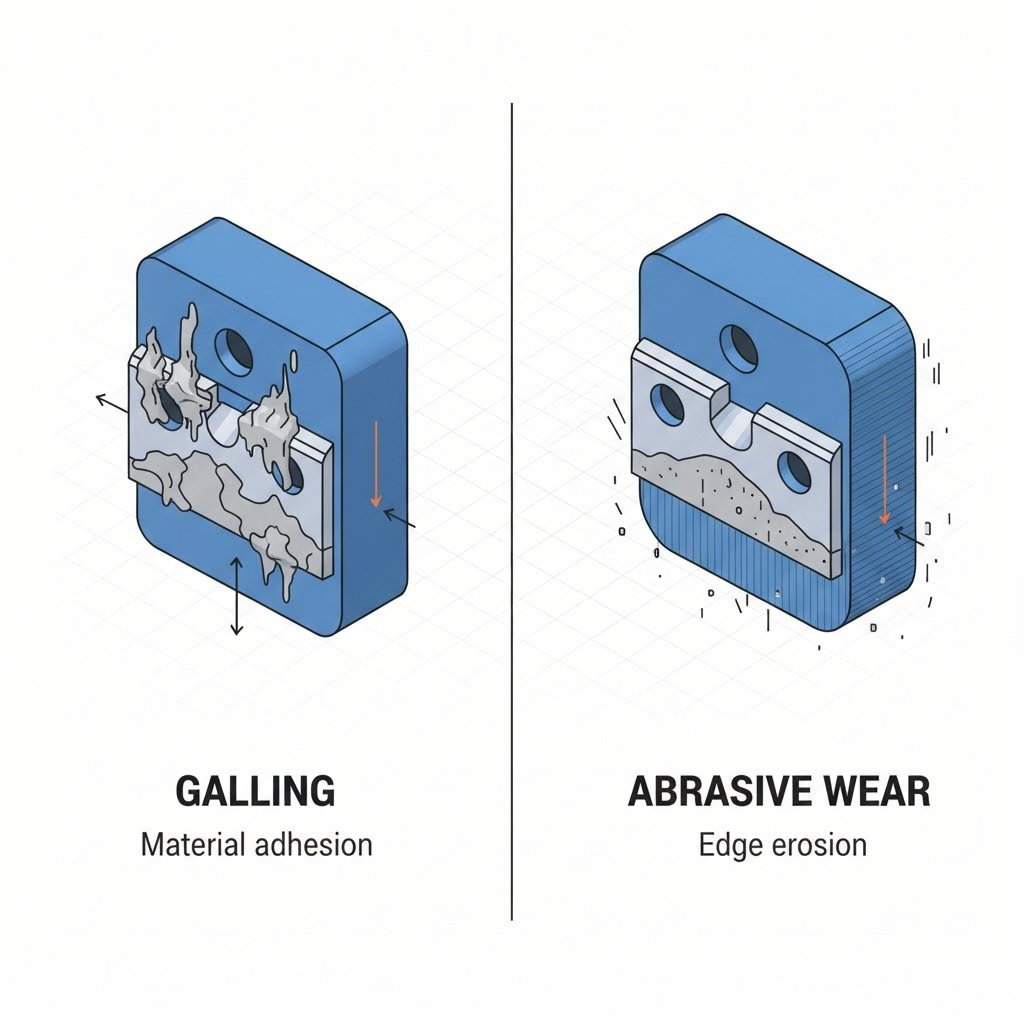

Szerszám- és formázókarbantartás: Gáling versus kopás

A lemez és a formázott felület közötti kölcsönhatás határozza meg a karbantartási menetrendeket és a szerszám élettartamát. Az acél, különösen a nagy szilárdságú változatok, okoz cserszívós mozdulat a szerszámokról. A AHSS kialakításához szükséges magas érintkezési nyomás gyorsan lebonthatja a lemezfelületeket, ami megköveteli a karbidbehelyezési eszközök használatát és a gyakori élesítést.

Ezzel szemben az alumínium eltérő meghibásodási módban működik: ragadásnak - Nem. Az alumínium hajlamos ragaszkodni a szerszámcélhoz, ami anyagfelvételhez vezet, ami megkarcolja a következő részeket, és veszélyezteti a felület befejezését. Ennek megelőzése megköveteli:

- Speciális bevonatok: A gyémántszerű szén (DLC) vagy a titán-karbon-nitrid (TiCN) bevonat a formákon a súrlódás csökkentése érdekében.

- Kenés: Keményebb, speciális kenőanyagok, amelyeknél agresszív feldolgozási mosást igényelhetnek.

- Karbantartás: Gyakori kihúzókészek polírozása alumíniumfelhalmozódás eltávolítása miatt, nemcsak az élek élezése.

Az anyagmozgatás a sajtóüzemben is alapvetően különbözik. Az acél ferromágnesessége lehetővé teszi mágneses szállítószalagok, fúvatók és hídmágnesesek használatát. Az alumínium nem mágneses, így vákuumcsészéket vagy mechanikus fogókat igényel az automatizáláshoz, ami növelheti a selejteltávolítási és alkatrészszállítási rendszerek bonyolultságát.

Költségelemzés: nyersanyag vs. életciklus

A gazdasági döntési keret túlmutat a fontonkénti áron. A nyers alumínium általában folyamatosan drágább, mint az acél, gyakran háromszoros vagy több, a piaci ingadozástól függően. Azonban a teljes életciklusos költség ezt a különbséget szűkítheti.

- Hulladékérték: Az alumínium hulladék (sz scrap) magas piaci árat élvez. Egy hatékony sajtolási művelet, amely szortírozza a hulladékot, jelentős részét visszanyerheti az anyagköltségeknek, míg az acélhulladék alacsonyabb visszatérítést nyújt.

- Szerszámköltségek: Bár az alumínium puha anyag, a rugóhatás kezeléséhez szükséges precíziós sablonok és a mágneses rögzítés lehetetlensége növelheti a szerszámozási költségeket.

- Üzemeltetési költség: Az autógyártók számára az alumíniumért fizetett árpremiát gyakran indokolja a „súlycsökkentés értéke” – az akkumulátorokban elért költségmegtakarítás elektromos járműveknél, vagy a nagy fogyasztású járművekre kivetett adók elkerülése belsőégésű motoros járműveknél.

A gyártók számára, akik ezekben a költségstruktúrákban mozognak, kulcsfontosságú olyan partnert választani, amely sokoldalú. Akár gyors prototípusokra van szüksége a tervezési geometria érvényesítéséhez, akár nagy volumenű gyártásra globális gyártók számára, Shaoyi Metal Technology komplex sajtolási megoldásokat kínál. IATF 16949 tanúsítvánnyal rendelkező létesítményeik akár 600 tonnás sajtókat is használnak, hogy kezelni tudják az alumínium irányítókarok és az ultrahengeres acélból készült alvázrészek eltérő feldolgozási igényeit, így biztosítva a pontosságot 50 darabos prototípustól egymillió darabos tömeggyártásig.

Gépjárműipari alkalmazások: Anyagalkalmaság

Az ipar egy „többféle anyagot” használó járműarchitektúra felé mozdult el, amely a megfelelő anyagot a megfelelő helyre helyezi. Kenmode azt javasolja, hogy az alumínium a „nem felfüggesztett tömeg” alkatrészekhez, mint például kerekek és felfüggesztési karok, valamint záró panelekhez (motorháztetők, ajtók, csomagtartóajtók) ideális választás, ahol a merevségnél kevésbé fontos a súly.

A acél megtartja vezető pozícióját a biztonsági ketrecben – az A-oszlopokban, B-oszlopokban és küszöbpanelekben –, ahol az ultra magas szilárdságú acél (UHSS) maximális behatolásgátlást nyújt vékony profilban. A modern szerelősorok kihívása ezek különböző anyagok összekapcsolása. Az alumínium acélhoz való hegesztése fémkémiai nehézségekbe ütközik a rideg intermetallikus vegyületek képződése miatt, ezért a gyártók a sajtfúró szegek, szerkezeti ragasztók és átfúró csavarok alkalmazására tértek át.

Következtetés: Teljesítmény és gyártáskönnyűség összehangolása

Az alumínium és az acél közötti választás ritkán bináris kérdés; inkább súlycélkitűzések és költségvetési korlátok stratégiai mérlegeléséről van szó. Az alumínium továbbra is prémium megoldás a hatótávolság-szempontból kritikus elektromos járművek (EV) alkalmazásainál és a karosszériaborító paneleknél, annak ellenére, hogy anyagköltsége magasabb, és technikai nehézségek adódnak a rugóhatás-vezérlés terén. Az acél tovább fejlődik, az új minőségek versenyképes szilárdság-tömeg arányt kínálnak, amely fenntartja jelentőségét a szerkezeti elemek gyártásában.

A gépjárműmérnökök számára a jövő útja gyakran hibrid konstrukciókban rejlik, amelyek kihasználják mindkét fém legjobb tulajdonságait. A siker az egyes anyagok egyedülálló sajtolási viselkedésének előrejelzésében rejlik – az alumínium rugalmasságának figyelembevételében és az acél keménységének kezelésében – hogy olyan járműveket hozzanak létre, amelyek egyszerre könnyebbek és költséghatékonyabbak.

Gyakran Ismételt Kérdések

1. Melyik jobb autókarosszériákhoz: az acél vagy az alumínium?

Egyik sem egyértelműen "jobb"; az autó céljaitól függ. Az alumínium a kis súlya miatt előnyösebb a teljesítmény és az üzemanyag-hatékonyság szempontjából, így ideális sportautókhoz és EV-khez. Az acél olcsóbb, és jobb ütközésállóságot biztosít kritikus szerkezeti területeken. A mai modern járművek többsége mindkettő keverékét használja.

2. Mik a fő hátrányai az alumínium sajtolásának?

A fő hátrányok a magas anyagköltség és a nehéz alakíthatóság. Az alumínium jelentős rugóhatást (rugalmas visszatérést) mutat, ami miatt nehezebb szoros mérettűréseket tartani, mint az acélnál. Emellett hajlamos a felületi károsodásra (galling), ami drága sablonbevonatokat és karbantartást igényel.

3. Miért nehezebb az alumíniumot sajtolni, mint az acélt?

Az alumínium alacsonyabb alakíthatósági határral rendelkezik, és mélyhúzás során könnyebben szakad. Alacsonyabb rugalmassági modulusa miatt a sablon elengedése után erősebben 'visszahajlik', ezért összetett túlhajlítási stratégiák szükségesek az eszköztervezésben, hogy a végső forma pontos legyen.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —