Alumínium vagy acél autóalkatrészekhez: egy szerkezeti párbaj

TL;DR

Szerkezeti autóalkatrészekhez az alumínium és acél közötti választás kritikus kompromisszumot jelent. Az acél továbbra is hagyományos választás a nagyobb szilárdsága, tartóssága és alacsonyabb költsége miatt, amelyek ideálissá teszik a keretek és alvázak gyártásában. Ugyanakkor az alumínium jelentős tömegtakarékosságot kínál, ami javítja az üzemanyag-hatékonyságot és a teljesítményt, valamint kitűnő korrózióállósággal rendelkezik, annak ellenére, hogy anyagára és javítási költségeire magasabb ár vonatkozik.

A Kulcsfontosságú Különbségek Röviden

Az alumínium és az acél közötti alapvető kompromisszumok megértése elengedhetetlen a járműipari tervezésben betöltött szerepük értékeléséhez. Habár mindkét anyag alapvető fontosságú a járművek építésében, különböző tulajdonságaik határozzák meg legjobb alkalmazási területeiket. Ez a táblázat rövid áttekintést nyújt alapvető jellemzőikről.

| Attribútum | Alumínium | Acéltől |

|---|---|---|

| Erősség-tömeg arány | Kiváló; jó szilárdságot biztosít sokkal alacsonyabb sűrűséggel. | Jó; nagyon magas abszolút szilárdságot nyújt, de lényegesen nehezebb. |

| Költség (anyag és javítás) | Magasabb kezdeti anyagköltség, valamint speciális, drágább javítási technikákat igényel (szegecselés, ragasztás). | Alacsonyabb anyagköltség, hagyományos, olcsóbb hegesztési technikákkal javítható. |

| Súly | Jelentősen könnyebb, térfogategységre vonatkoztatva körülbelül harmad akkora tömegű, mint az acél. | Sokkal nehezebb és sűrűbb, ami befolyásolhatja az üzemanyag-felhasználást és a vezethetőséget. |

| Korrózióállóság | Természetes védőoxid-réteget képez, így magas fokú ellenálló képességgel rendelkezik a rozsdásodással szemben. | Hajlamos a korrózióra, ha a védőbevonat sérült; védés céljából cinkkel kell vonni vagy festeni kell. |

| Gyártás és alakíthatóság | Nehezebben formálható összetett alakzatokká, speciális gyártási eljárások szükségesek. Az ívhegesztés nehézkes, gyakran kerülik. | Kiválóan alakítható és könnyen hegeszthető, lehetővé téve összetett szerkezeti terveket és egyszerű gyártást. |

| Biztonsági teljesítmény | Hatékonyan nyeli az ütközési energiát nagyobb, előre láthatóan behajló gyűrődési zónákon keresztül. | Magas merevséget és szilárdságot biztosít, erős biztonsági ketrecet alkotva az utasok számára. |

Szilárdság és tartósság: A váz és alváz vitája

A járművek szerkezeti integritásával kapcsolatos beszélgetéseket régóta az acél uralja, és erre jó ok van. Az előrehaladott, nagy szilárdságú acél (AHSS) húzószilárdsága több mint kétszerese a legerősebb alumíniumötvözetekének, így biztosítva a jármű legkritikusabb alkatrészeihez szükséges merevséget és robosztusságot. A keret, vagyis a váz alkotja az autó vázát, és az acél rendkívüli szilárdsága biztosítja, hogy ellenálljon a napi közlekedés során ható óriási erőknek, valamint – ami különösen fontos – védje az utasokat ütközés esetén. Tartóssága miatt az acél hagyományos és költséghatékony választás a közutakon közlekedő járművek magszerkezete számára.

Az erősség azonban nem csupán a deformáció ellenállásáról szól. Az alumínium, bár abszolút értékben nem olyan erős, mint az acél, olyan különleges tulajdonságokkal rendelkezik, amelyek miatt vonzó választás modern autótervezési célokra. Ahogyan az autóipari szakértők kiemelték, az alumínium kiválóan alkalmas az energiaelnyelésre. Ez lehetővé teszi a mérnökök számára, hogy nagyobb és előrejelezhetőbb „gyűrődési zónákat” tervezzenenek – olyan járműrészeket, amelyek célja, hogy deformálódjanak és elnyeljék az ütközéskor keletkező energiát, ezzel távol tartva azt a személyhordozó kabintól. Bár egy alumínium alkatrésznek vastagabbnak vagy nagyobb keresztmetszetűnek kell lennie, hogy felvegye a versenyt az acél teljesítményével, ez az átgondolt megközelítés kiválóan biztonságos járművek kialakításához vezethet.

A vita tehát nem csupán arról szól, hogy melyik anyag erősebb, hanem arról, hogyan hasznosul az egyes anyagok szilárdsága. Az acél egy erős, merev biztonsági ketrecet biztosít. Az alumínium hozzájárul a biztonsághoz, mivel hatékonyabban kezeli a koccanás energiáját. Számos modern jármű hibrid megközelítést alkalmaz, amely során nagy szilárdságú acélt használ a keret magjához és a személyszállító cellához, miközben alumíniumot alkalmaz az első és hátsó szerkezeteknél, motorháztetőknél és ajtóknál, így optimalizálva a szilárdságot és az energiaelnyelést egyaránt. Ez a kifinomult anyagstratégia lehetővé teszi az autógyártók számára, hogy olyan járműveket hozzanak létre, amelyek egyszerre erősek és biztonságosak.

Súly és teljesítmény: A hatás az üzemhatékonyságra és a vezethetőségre

Az egyik legjelentősebb előnye az alumíniumnak az autóipari alkalmazásokban az alacsony sűrűsége. Az alumínium körülbelül harmadannyi súlyú, mint az acél, ami jelentős hatással van a jármű teljesítményére. A jármű össztömegének csökkentése, az úgynevezett „könnyűsúlyúvá tétel” elsődleges cél az autótervezők számára, különösen az elektromos járművek (EV) térnyerésével, ahol minden kilogramm befolyásolja a hatótávot. Testpanelok, szerkezeti elemek és alvázalkatrészek gyártásánál az acél helyett alumínium használatával a gyártók több száz kilogrammot levághatnak.

Ez a tömegcsökkentés közvetlenül számos érezhető teljesítménynövekedéssel jár a vezető számára. Egy könnyebb jármű gyorsításhoz és fékezéshez kevesebb energiát igényel, ami a következő előnyökhöz vezet:

- Javult üzemanyag-hatékonyság: Kevesebb tömeg azt jelenti, hogy a motor vagy elektromos hajtómű kevesebb energiával képes mozgatni a járművet, közvetlenül javítva a mérföld/gallon vagy akkumulátor-tartomány értékét.

- Javult gyorsulás: Kevesebb tehetetlenséggel rendelkező könnyebb jármű gyorsabban tud gyorsulni, így élvezhetőbb és dinamikusabb vezetési élményt nyújt.

- Rugalmasabb kormányzás: A tömeg, különösen a felfüggesztési alkatrészek nem felfüggesztett tömegének csökkentése lehetővé teszi, hogy az autó pontosabban reagáljon a kormánymozdulatokra, és stabilabban haladjon kanyarokban.

- Jobb fékezés: A könnyebb jármű rövidebb távon tud megállni, így javul a teljes körű biztonság.

Ezeknek a teljesítménynövekedésnek a eléréséhez precízen tervezett alkatrészek szükségesek. Olyan gépjárműprojektekhez, amelyek ilyen egyedi alumíniumprofilokat igényelnek, egy olyan partner, mint a Shaoyi Metal Technology komplex szolgáltatásokat kínál a prototípusgyártástól a tömeggyártásig, biztosítva, hogy az alkatrészek megfeleljenek a szigorú gépjárműipari minőségi szabványoknak. Habár az acél továbbra is mércéje az erősségnek, az alumínium tömegcsökkentő képessége, miközben nem áldozza fel a biztonságot, elengedhetetlenné teszi a teljesítményre és hatékonyságra hangsúlyt fektető járművekhez.

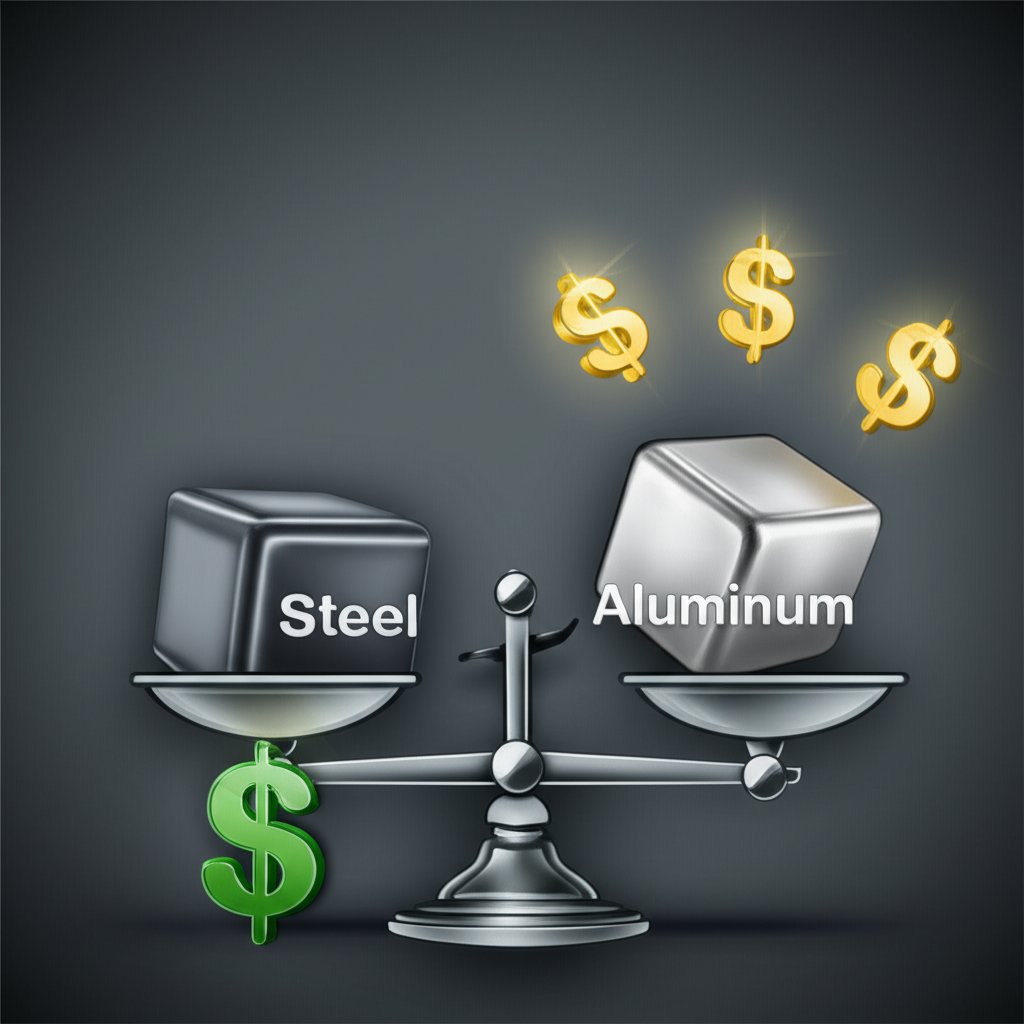

Költség és javíthatóság: A gazdasági egyenlet

Bár az alumínium figyelemre méltó teljesítményelőnyökkel rendelkezik, ezek az előnyök jelentős pénzügyi költséggel járnak. A nyersanyagtól a végső javításig a acél egyértelmű gazdasági előnnyel rendelkezik. Az alumínium nyersanyag-ára lényegesen magasabb, mint a acélé. Ez a kezdeti árkülönbség a gyártási bonyodalmakkal együtt növekszik. A acél igen alakítható és könnyen hegeszthető, így viszonylag egyszerű és olcsó a sajtolása, formázása és összeszerelése karosszériává. Az alumínium, amely kevésbé alakítható és megbízhatóan nehezebben hegeszthető, gyakran összetettebb és költségesebb eljárásokat igényel.

A gazdasági különbség még nyilvánvalóbbá válik ütközés után. A acélkarosszériás járművek javítása jól ismert folyamat, amelyet a legtöbb karosszéria-szerelő műhely képes kezelni. A technikusok hagyományos módszereket, például hegesztést alkalmazhatnak a sérült részek kivágására és kicserélésére, vagy kalapácsokat és alátéteket használhatnak a beesett panelek kiegyenesítésére. Az eszközök elterjedtek, és a szakértelem széles körben elérhető, így a munkadíjak fenntartható szinten maradnak.

Ezzel szemben az alumínium javítása szakosodott terület. Ahogyan a karamboljavitás szakértői elmagyarázták a Purnell Body Shop , az alumínium alacsonyabb olvadáspontja és eltérő fémtechnológiája miatt a hegesztés javítási körülmények között gyakorlatilag nem megvalósítható és kockázatos. Ehelyett a szakembereknek speciális technikákat, például szerkezeti ragasztást és önható szegecseket kell alkalmazniuk. Ez egy kizárólagos, szennyeződéstől mentes munkaterületet, drága specializált eszközöket és konkrét szakemberképzést igényel. Ezek az elemek növelik a munkadíjakat, valamint az alumínium vázas járművek akár kisebb vagy mérsékelt sérüléseinek javításának teljes költségét.

Korrózióállóság és hosszú élettartam

Az alumínium egyik legjelentősebb előnye kiváló korrózióállósága. Amikor az alumínium levegőhatásnak van kitéve, azonnal vékony, kemény alumínium-oxid réteg képződik a felületén. Ez a réteg passzív és nem reaktív, természetes pajzsként működik, megakadályozva, hogy az alapul szolgáló fém rozsdásodjon vagy további korrózión menjen keresztül. Ez az önvédelmező tulajdonság azt jelenti, hogy az alumíniumból készült karosszériájú vagy alkatrészekkel rendelkező járművek lényegesen kevésbé sérülnek meg idővel a közúti só, nedvesség és környezeti hatások által okozott esztétikai és szerkezeti károktól.

A acél főként vasból áll, ezért természeténél fogva hajlamos a rozsdásodásra (vas-oxid), amikor felülete oxigénnek és víznek van kitéve. Ennek megelőzésére az autógyártók védőbevonatokat alkalmaznak, például cinkgalvanizálást, e-bevonatot, valamint több réteg alapozót és festéket. Ezek a bevonatok igen hatékonyan akadályozzák meg a rozsdásodást. Azonban ha ezt a védőréteget egy köves ütés, karcolás vagy ütközés sérülése megsérti, az alapul szolgáló acél kivethetővé válik, és elkezdhet rozsdásodni. Bár a modern acélkezelések jelentősen javították a járművek élettartamát, a korrózió belső kockázata továbbra is hosszú távú aggály marad, amelyet az alumínium nagyrészt elkerül.

Gyakran Ismételt Kérdések

1. Melyik jobb autóalkatrészekhez: az acél vagy az alumínium?

Egyik anyag sem egyértelműen "jobb"; az ideális választás az adott alkalmazástól függ. A acél jobb választás a jármű alapvető szerkezeti elemeihez, például a fővázhoz és biztonsági ketrechez, ahol nagy szilárdsága és alacsony költsége elsődleges szempont. Az alumínium pedig olyan alkalmazásokban előnyösebb, ahol a tömegcsökkentés a cél, mint például karosszériapanelek, motorháztetők és felfüggesztési alkatrészek esetén, mivel így javítható a üzemanyag-hatékonyság, a futómű viselkedése és a teljesítmény.

2. Mik az acél használatának hátrányai karosszériák esetén?

Az acél karosszériákhoz való használatának fő hátrányai a súlya és a korrózióra való hajlam. Nagy sűrűsége miatt a járművek nehezebbek lesznek, ami negatívan befolyásolhatja az üzemanyag-felhasználást és a futómű viselkedését. Emellett, ha az acélon lévő védőréteg megkarcolódik vagy megsérül, az anyag rozsdásodhat, ami idővel potenciálisan veszélyeztetheti a jármű szerkezeti integritását és megjelenését.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —